Изобретение относится к обработке металлов давлением, в частности к устройствам для производства труб сложного профиля методом прессования, и может быть использовано при производстве труб с внутренним винтообразным оребрением из цветных металлов и сплавов и высоколегированных труднодеформируемых сплавов.

Известно устройство для изготовления труб с внутренним винтообразным оребрением методом прессования, содержащее контейнер с размещенной в нем заготовкой, пресс-шайбу, матрицу, пресс-иглу, выполненную на всей длине с винтовыми канавками и соединенную с приводным механизмом, обеспечивающим одновременное вращение и поступательное движение пресс-шайбы и пресс-иглы (патент Японии №48-103070, B21C 23/08, B21C 23/14, B21D 53/24, опубл. 24.12.1973). Недостатками этого устройства являются повышенные нагрузки на приводной механизм, получение труб ограниченной длины, определяемое длиной пресс-иглы, и интенсивный износ контейнера.

Наиболее близким технически решением, принятым за прототип, является устройство для изготовления труб с винтообразным оребрением методом прессования, включающее контейнер с размещенной в нем заготовкой, пресс-шайбу, матрицу, пресс-иглу, выполненную на рабочем участке с винтообразными канавками и соединенную с приводным механизмом, обеспечивающим вращение пресс-иглы со скоростью, соответствующей скорости прессования (а.с. СССР №202856, B21C 37/20, B21C 23/10, опубл. 28.09.1967). К недостаткам устройства относятся неустойчивое винтообразное течение металла заготовки в очаге деформации, приводящее к срезу металла заготовки винтообразными канавками пресс-иглы или частичному их заполнению, что не обеспечивает получение требуемого профиля поперечного сечения трубы. Кроме того, для течения металла необходимо приложение значительного усилия прессования, что не позволяет изготавливать трубы с внутренним винтообразным оребрением из высоколегированных труднодеформируемых сплавов.

Техническая задача, решаемая изобретением, заключается в обеспечении устойчивого винтообразного течения металла заготовки в очаге деформации и снижении усилия прессования.

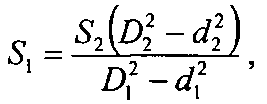

Поставленная задача решается за счет того, что в устройстве для изготовления труб с внутренним винтообразным оребрением методом прессования, включающем контейнер с размещенной в нем заготовкой, пресс-шайбу, матрицу, пресс-иглу, выполненную на рабочем участке с винтообразными впадинами и выступами и соединенную с приводным механизмом, обеспечивающим вращение пресс-иглы со скоростью, соответствующей скорости прессования, согласно изобретению, матрица выполнена с заходным коническим и калибрующим участками, на рабочем участке пресс-иглы, прилегающем к телу пресс-иглы и соответствующем длине заходного участка матрицы, винтообразные впадины выполнены с различным шагом, при этом ширина и глубина каждой впадины уменьшаются к калибрующему участку матрицы, и отношение ширины к глубине впадины является постоянной величиной для всех сечений. Кроме того, шаг впадин S1 на рабочем участке пресс-иглы, соответствующем длине заходного участка матрицы, определяют по формуле:

где S2 - шаг впадин на рабочем участке пресс-иглы, соответствующем калибрующему участку матрицы, мм;

D2 - диаметр выходного отверстия матрицы, мм;

d2 - условный диаметр пресс-иглы, равный диаметру круга, равновеликого по площади поперечному сечению участка пресс-иглы, соответствующего калибрующему участку матрицы, мм;

D1 - диаметр входного отверстия матрицы, мм;

d1 - условный диаметр участка пресс-иглы, соответствующий конкретному сечению заходного участка матрицы, мм.

Обеспечение устойчивого винтообразного течения металла заготовки в очаге деформации происходит за счет плавно изменяющегося шага впадин на рабочем участке пресс-иглы, соответствующем длине заходного участка матрицы, что способствует достаточному накоплению металла во впадинах, глубина и ширина которых уменьшаются к калибрующему участку матрицы и определяются с учетом коэффициента вытяжки металла заготовки. Причем глубина и ширина впадин изменяются таким образом, что площадь поперечного сечения впадин уменьшается пропорционально вытяжке, при этом отношение ширины впадины к ее глубине остается величиной постоянной для всех сечений.

Снижение усилия прессования происходит за счет того, что матрица, выполненная с заходным коническим участком, обеспечивает равномерное распределение скоростей течения металла в матрице по углу матричной воронки. При этом, как показано в работе - Горячее прессование труб и профилей / Ю.В. Манегин, А.Е. Притоманов, Т. Шпиттель, А. Кнаушнер. - М.: Металлургия. - 1980. - 272 с., стр.95, размещение смазочной шайбы в заходном коническом участке матрицы обеспечивает образование непрерывной смазочной пленки на протяжении всего процесса прессования, при этом снижается величина силы трения на контактной поверхности «наружная поверхность трубы - выходной калибрующий участок матрицы» и уменьшается усилие прессования.

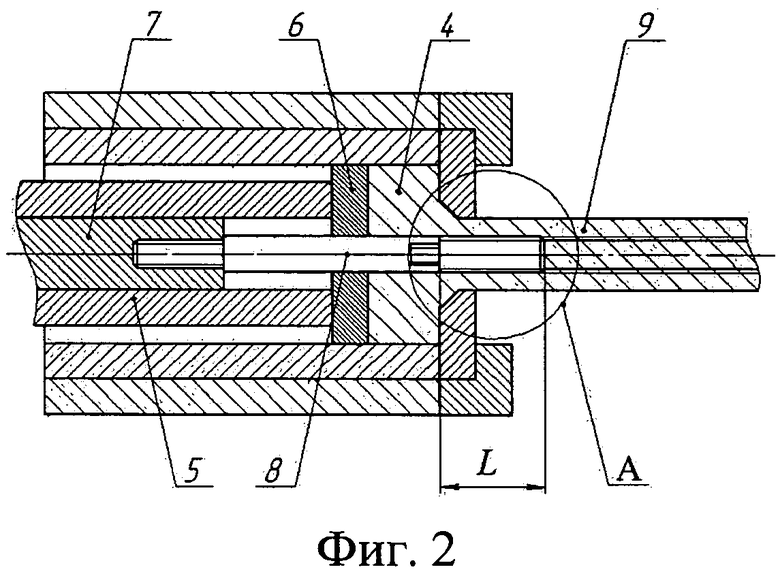

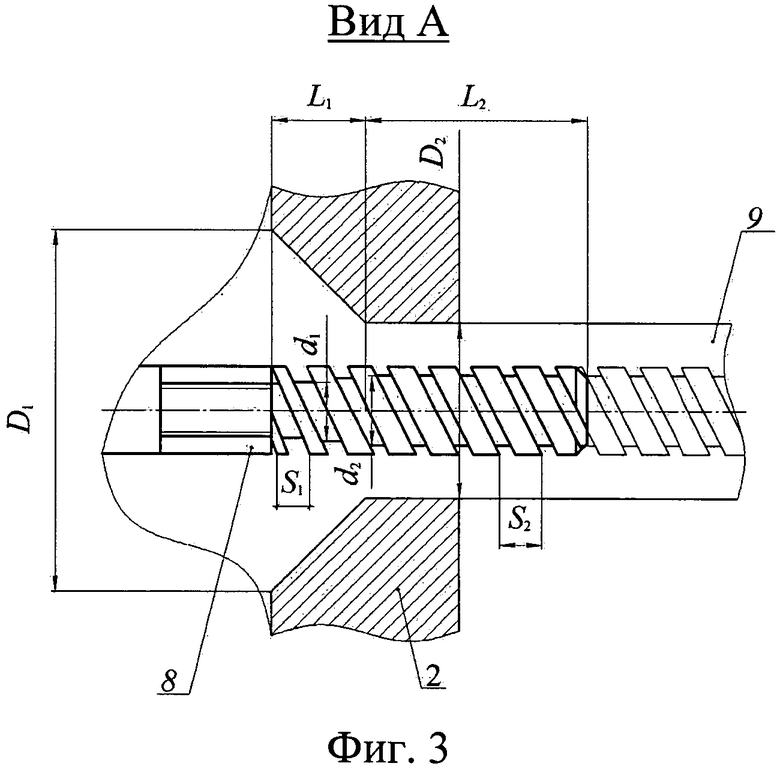

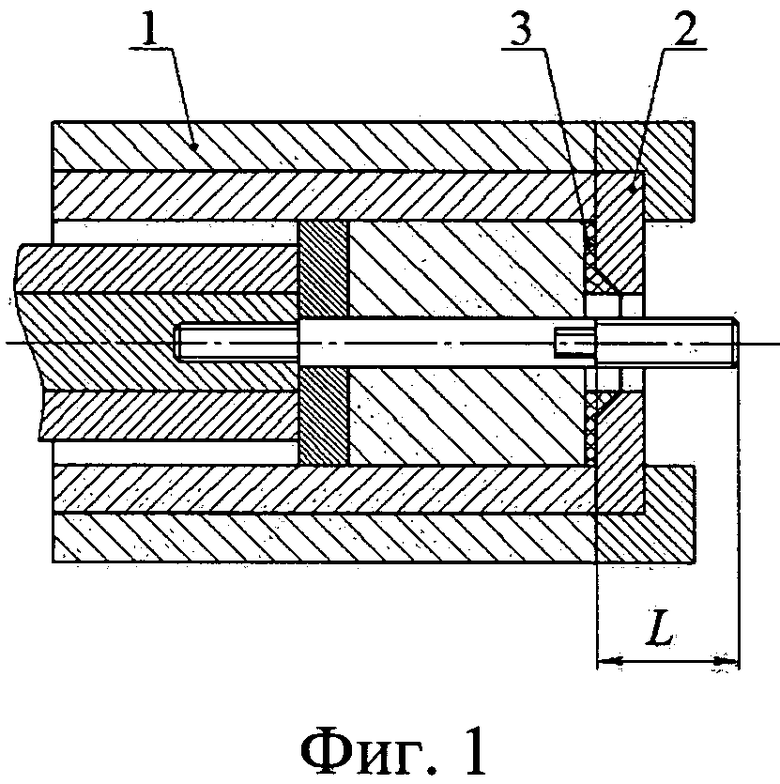

Изобретение поясняется чертежами, где на фиг. 1 схематично изображено устройство в разрезе в начальный момент расположения инструмента, на фиг. 2 схематично изображено устройство на стадии установившегося процесса прессования, на фиг. 3 показана пресс-игла в зоне матрицы.

Устройство для изготовления труб с внутренним винтообразным оребрением методом прессования содержит контейнер 1, матрицу 2, в которой размещена смазочная шайба 3 (фиг. 1). В контейнере 1 вдоль оси прессования размещена заготовка 4 с осевым отверстием. На конце полого пуансона 5 установлена пресс-шайба 6 с осевым отверстием. Внутри пуансона 5 соосно размещен иглодержатель 7, связанный с приводным механизмом вращения (на рисунке не показан). В иглодержателе 7 закреплена пресс-игла 8. Матрица 2 выполнена с заходным коническим участком и калибрующим цилиндрическим. Тело пресс-иглы 8 расположено одновременно в осевых отверстиях пресс-шайбы 6 и заготовки 4, обеспечивая расположение прилегающего к телу пресс-иглы рабочего участка длиной L на длине заходного участка матрицы 2.

Диаметры входного отверстия D1 и выходного D2 заходного участка матрицы разные по величине, меньший из которых D2 соответствует наружному диаметру прессуемой трубы 9.

Выполнение матрицы 2 с заходным коническим участком обеспечивает снижение усилия прессования за счет улучшения условий течения металла и повышает износостойкость матрицы. Заходной участок матрицы обеспечивает накопление металла заготовки 4 в винтообразных впадинах пресс-иглы 8 на стадии распрессовки заготовки, при последующем прессовании которой происходит формирование винтообразного оребрения на внутренней поверхности. На рабочем участке L1 пресс-иглы 8 (фиг. 2), прилегающем к телу пресс-иглы и соответствующем длине заходного участка матрицы, винтообразные впадины выполнены с изменяющимся шагом, при этом ширина и глубина каждой впадины уменьшаются к калибрующему участку матрицы, и отношение ширины к глубине впадины является постоянной величиной для всех сечений на этом участке. На участке пресс-иглы длиной L2, соответствующем калибрующему участку матрицы, винтообразные впадины и выступы соответствуют винтообразному оребрению на внутренней поверхности трубы. Такое выполнение рабочего участка пресс-иглы обеспечивает повышение надежности процесса прессования за счет устойчивого винтообразного течения металла заготовки в очаге деформации.

В начальной стадии прессования металл заготовки, обтекая пресс-иглу, накапливается в винтообразных впадинах рабочего участка пресс-иглы длиной L1, выполненных с шагом S1, который определяют по приведенной формуле.

При дальнейшем перемещении пуансона и одновременном вращении пресс-иглы со скоростью, соответствующей скорости прессования, металл заготовки заполняет винтообразные впадины на участке пресс-иглы длиной L2, выполненные с шагом S2, соответствующим шагу оребрения на внутренней поверхности трубы.

Выполнение пресс-иглы 8 сборной конструкции, у которой рабочий участок длиной L жестко соединен с телом пресс-иглы, повышает эксплуатационный ресурс пресс-иглы, так как рабочий участок с винтообразными впадинами и выступами наиболее подвержен повышенному износу в процессе прессования в отличие от тела пресс-иглы. При этом не требуется замена всей пресс-иглы. Кроме того, замена только рабочего участка пресс-иглы, а не всей пресс-иглы, обеспечивает повышение производительности процесса прессования в целом при необходимости изменения размерного сортамента труб. Обеспечивается выполнение профиля поперечного сечения трубы с винтообразным оребрением на внутренней поверхности, что повышает коэффициент выхода годного.

Устройство для изготовления труб с внутренним винтообразным оребрением было опробовано на вертикальном гидравлическом испытательном прессе ПММ-125 усилием 1,25 МН. Реализация предлагаемого устройства потребовала изменения конструкции прессового инструмента и дооснащения пресса специальным приспособлением - приводом вращения иглодержателя.

Пуансон с наружным диаметром 58 мм выполнен с центральным осевым отверстием диаметром 42 мм, в котором расположен иглодержатель с наружным диаметром, равным 40 мм. Наружный диаметр пресс-шайбы составляет 58 мм, а внутренний - соответствует наружному диаметру пресс-иглы, что обеспечивает ее размещение внутри пресс-шайбы.

Цилиндрическую заготовку из свинца марки C1 диаметром 60 мм и высотой 200 мм с центральным осевым отверстием диаметром 22 мм загружали в контейнер диаметром 60 мм. Матрица с заходным коническим участком имеет размеры: диаметр D1=60 мм и D2=40 мм. Затем в осевое отверстие заготовки устанавливали пресс-иглу с наружным диаметром 20 мм с двумя винтообразными впадинами шириной 2 мм таким образом, чтобы начало оребрения на пресс-игле совпадало с сечением входного отверстия заходного участка матрицы. На участке пресс-иглы длиной L2, соответствующем калибрующему участку матрицы, шаг впадин S2 постоянен и составил 230 мм. На участке пресс-иглы длиной L1 соответствующем заходному участку матрицы, шаг впадин S1 непрерывно изменялся и в сечении, примыкающем к телу пресс-иглы, составил 86,5 мм. Глубина и ширина впадин плавно изменяется, например, таким образом, что площадь поперечного сечения впадин уменьшается пропорционально вытяжке, при этом отношение ширины к глубине впадины во всех сечениях является величиной постоянной. На всем участке пресс-иглы длиной L2, соответствующем калибрующему участку матрицы, глубина и ширина впадин составляют, соответственно 18 и 2 мм.

Контейнер устанавливали вдоль оси прессования, и при перемещении пуансона со скоростью 0,25 мм/с одновременно вращали пресс-иглу, установленную в иглодержателе, с помощью привода вращения с частотой 2,88·10-3c-1 (скорость вращения 18,09 рад/с). Таким образом, был реализован процесс прессования труб с внутренним винтообразным оребрением и изготовлена труба со следующими параметрами: наружным диаметром 40 мм, внутренним малым диаметром 18 мм, внутренним большим диаметром 20 мм, двумя внутренними ребрами шириной 2 мм и шагом 230 мм. Длина трубы, за исключением пресс-остатка, составила 450 мм.

Использование предлагаемого устройства для получения труб с внутренним винтообразным оребрением методом прессования позволяет изготавливать трубы со сложным внутренним профилем с возможностью устойчивого винтообразного течения металла заготовки в очаге деформации и снижением усилия прессования. Изобретение может быть использовано при производстве полых изделий с внутренним винтообразным оребрением для применения в теплообменных устройствах, новых конструкциях баллонов, при изготовления ствольных труб для огнестрельного оружия, а также составных, котельных и других видов труб.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ТРУБ С ВНУТРЕННИМ ВИНТООБРАЗНЫМ ОРЕБРЕНИЕМ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2014 |

|

RU2582842C1 |

| Инструмент для прессования двухстенных труб | 1979 |

|

SU854489A1 |

| СПОСОБ ПРЕССОВАНИЯ МЕТАЛЛОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2006 |

|

RU2329108C2 |

| ИНСТРУМЕНТ ДЛЯ ПРЕССОВАНИЯ ПОЛЫХ ИЗДЕЛИЙ | 1998 |

|

RU2134622C1 |

| Способ прессования труб с наружным винтовым оребрением | 1989 |

|

SU1690883A1 |

| СПОСОБ ПРЕССОВАНИЯ ТРУБ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1996 |

|

RU2094148C1 |

| СПОСОБ ПРЕССОВАНИЯ ПОЛЫХ ПРОФИЛЕЙ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2013 |

|

RU2535831C1 |

| Инструмент для прессования труб с наружными винтовыми ребрами | 1979 |

|

SU867446A1 |

| Матрица для прессования изделий | 1981 |

|

SU1021487A1 |

| Инструмент для прессования изделий | 1981 |

|

SU1107924A1 |

Изобретение относится к устройствам для производства труб с внутренним винтообразным оребрением методом прессования. Устройство включает контейнер с размещенной в нем заготовкой, пресс-шайбу, матрицу, пресс-иглу, выполненную на рабочем участке с винтообразными впадинами и выступами и соединенную с приводным механизмом, обеспечивающим вращение пресс-иглы со скоростью, соответствующей скорости прессования. Устойчивое винтообразное течение металла заготовки в очаге деформации и снижение усилия прессования обеспечивается за счет того, что матрица выполнена с заходным коническим и калибрующим участками, на рабочем участке пресс-иглы, прилегающем к телу пресс-иглы и соответствующем длине заходного участка матрицы, винтообразные впадины выполнены с изменяющимся шагом, при этом ширина и глубина каждой впадины уменьшаются к калибрующему участку матрицы, и отношение ширины к глубине впадины является постоянной величиной для всех сечений. Шаг впадин на рабочем участке пресс-иглы, соответствующем длине заходного участка матрицы, регламентирован формулой. 1 з.п. ф-лы, 3 ил.

1. Устройство для изготовления труб с внутренним винтообразным оребрением методом прессования, содержащее контейнер для размещения в нем заготовки, пресс-шайбу, матрицу, пресс-иглу с телом и рабочим участком, выполненным с винтообразными впадинами, соединенную с приводным механизмом, обеспечивающим вращение пресс-иглы со скоростью, соответствующей скорости прессования, отличающееся тем, что матрица выполнена с заходным коническим и калибрующим цилиндрическим участками, при этом винтообразные впадины на рабочем участке пресс-иглы, прилегающем к телу пресс-иглы и соответствующем длине заходного участка матрицы, по направлению к калибрующему участку матрицы выполнены с изменяющимся шагом и уменьшающимися шириной и глубиной каждой впадины при постоянном отношении ширины и глубины впадин.

2. Устройство по п.1, отличающееся тем, что шаг впадин S1 на рабочем участке пресс-иглы, соответствующем длине заходного участка матрицы, определяют по формуле:

где S2 - шаг впадин на рабочем участке пресс-иглы, соответствующем калибрующему участку матрицы, мм;

D2 - диаметр выходного отверстия матрицы, мм;

d2 - условный диаметр пресс-иглы, равный диаметру круга, равновеликого по площади поперечному сечению участка пресс-иглы, соответствующего калибрующему участку матрицы, мм;

D1 - диаметр заходного отверстия матрицы, мм;

d1 - условный диаметр пресс-иглы, равный диаметру круга, равновеликого по площади поперечному сечению участка пресс-иглы, соответствующего конкретному сечению заходного участка матрицы, мм.

| УСТРОЙСТВО ДЛЯ ИЗГОТОВЛЕНИЯ ТРУБ С ВИНТООБРАЗНЫМ ОРЕБРЕНИЕМ | 0 |

|

SU202856A1 |

| СПОСОБ И УСТАНОВКА ДЛЯ ИЗГОТОВЛЕНИЯ ТРУБ СО СПИРАЛЬНЫМИ РЕБРАМИ | 2010 |

|

RU2434701C1 |

| СПОСОБ ПОЛУЧЕНИЯ tPyS С ОРЕВРЕНИЕМ | 0 |

|

SU207858A1 |

| СПОСОБ ПРОТЕКТОРНОЙ ЗАЩИТЫ ПОДЗЕМНЫХ МЕТАЛЛИЧЕСКИХ СООРУЖЕНИЙ ОТ КОРРОЗИИ | 0 |

|

SU192584A1 |

Авторы

Даты

2015-06-27—Публикация

2014-03-25—Подача