Изобретение относится к области металлургии материалов на основе алюминия и может быть использовано при получении изделий электротехнического назначения, в частности проводов высоковольтных ЛЭП, предназначенных для эксплуатации в районах со сложными климатическими условиями и обладающих необходимым комплексом механических, электрических и технологических свойств, в том числе после нагревов до 300°С.

Алюминий, обладая высокой электропроводностью, малой плотностью и хорошей коррозионной стойкостью, широко применяется в изделиях электролитического назначения. В частности, алюминиевая проволока используется для изготовления проводов высоковольтных воздушных ЛЭП. Поскольку добавление других элементов в той или иной степени снижает электропроводность, то проволоку делают из технического алюминия (А5Е или А7Е) или из низколегированных сплавов системы Al-Si-Mg, в частности, марки ABE. Проволока из технического алюминия в нагартованном состоянии обеспечивает удачное сочетание прочности (временного сопротивления - σв и предела текучести σ0,2) и удельного электросопротивления (ρ). У сплавов типа ABE более высокая прочность, но худшая электропроводность. Недостатком нелегированного алюминия типа А5Е и сплавов типа ABE является низкая термическая стабильность, т.к. они сильно разупрочняются при нагревах свыше ~200°С.

Существенного повышения термической стабильности алюминиевых сплавов, предназначенных для электротехнического применения (в частности, алюминиевой проволоки), можно добиться за счет введения добавки циркония.

Наиболее близким сплавом к предложенному является проводниковый термостойкий сплав на основе алюминия (High conductive heat-resistant aluminum alloy), раскрытый в патенте US 4402763. Этот сплав содержит цирконий в количестве 0,23-0,35%, а технология получения из него проволоки включает: плавку, получение литой заготовки (cast bar), горячую прокатку литой заготовки, получение проволоки холодным волочением, старение проволоки в температурном интервале от 310° до -390°С в течение 50-400 часов и последующую холодную деформационную обработку со степенью обжатия не более 30%. Цель обработки состоит в формировании структуры, в которой дисперсные частицы фазы Al3Zr равномерно распределены в алюминиевой матрице. В результате достигается проводимость не ниже 58% IACS, прочность не ниже, чем у нелегированного алюминия марки АА1350 (в виде проволоки).

Недостатком данного сплава является высокое удельное электросопротивление (электропроводимость 58% IACS соответствует 29,3·10-9 Ом·м).

Задачей изобретения является создание нового проводникового термостойкого сплава на основе алюминия с добавкой циркония, который обеспечивал бы улучшенное сочетание прочности, термостойкости и электропроводности:

- в виде проволоки:

1) механические свойства после 100-часового нагрева при 300°С: временное сопротивление разрыву (σв) не ниже 150 МПа, предел текучести (σ0,2) не ниже 120 МПа, относительное удлинение (δ) не ниже 10%;

2) удельное электрическое сопротивление (ρ) не выше 29·10-9 Ом·м, в том числе после 100-часового нагрева при 300°С;

- в виде тонколистового проката:

1) механические свойства после 100-часового нагрева при 300°С: временное сопротивление разрыву (σв) не ниже 140 МПа, предел текучести (σ0,2) не ниже 110 МПа, относительное удлинение (δ) не ниже 10%;

2) удельное электрическое сопротивление (ρ) не выше 29·10-9 Ом·м, в том числе после 100-часового нагрева при 300°С.

Поставленная задача решена тем, что проводниковый термостойкий сплав на основе алюминия, содержащий цирконий и кремний, отличается тем, что он дополнительно содержит железо и церий при следующем соотношении компонентов, мас.%:

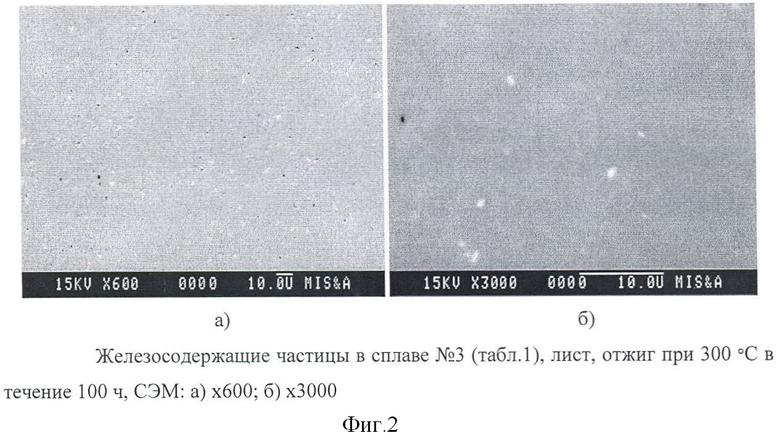

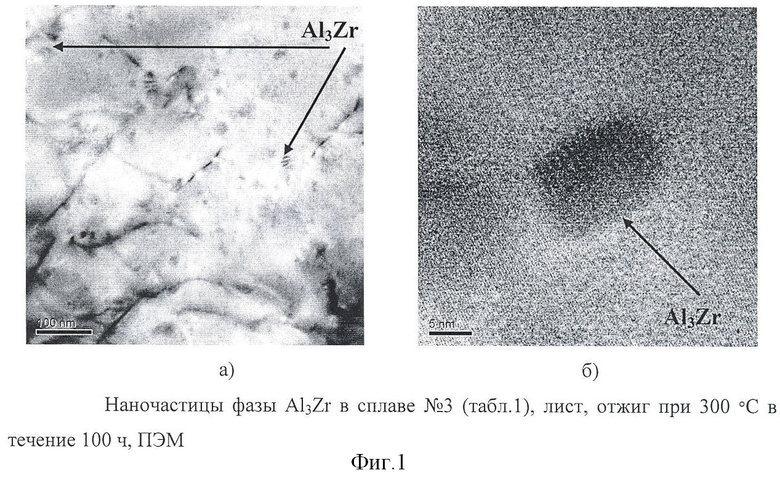

и характеризуется структурой, представляющей собой матрицу, образованную алюминиевым твердым раствором, в котором равномерно распределены наночастицы фазы Al3Zr с кубической решеткой Ll2, имеющие средний размер не более 20 нм (фигура 1), и равномерно распределенные в матрице железосодержащие частицы, имеющие средний размер не более 3 мкм (фигура 2).

Материал может быть выполнен в виде проволоки или тонколистового проката.

Сплав в виде проволоки обладает следующими свойствами на растяжение при комнатной температуре: временное сопротивление (σв) - не менее 160 МПа, предел текучести (σ0,2) - не менее 130 МПа, относительное удлинение (δ) - не менее 5%.

Сплав в виде тонколистового проката обладает следующими свойствами на растяжение при комнатной температуре: временное сопротивление (σв) - не менее 150 МПа, предел текучести (σ0,2) - не менее 130 МПа, относительное удлинение (δ) - не менее 4%.

Сплав в виде проволоки после 100-часового нагрева при 300°С при комнатной температуре обладает следующими свойствами на растяжение: временное сопротивление (σв) - не менее 150 МПа, предел текучести (σ0,2) - не менее 120 МПа, относительное удлинение (δ) - не менее 10%.

Сплав в виде тонколистового проката после 100-часового нагрева при 300°С при комнатной температуре обладает следующими свойствами на растяжение: временное сопротивление (σв) - не менее 140 МПа, предел текучести (σ0,2) - не менее 110 МПа, относительное удлинение (δ) - не менее 10%.

Удельное электросопротивление сплава (ρ) в виде проволоки и тонколистового проката при комнатной температуре не превышает 29·10-9 Ом·м.

Сущность изобретения состоит в следующем. Наличие циркония в заявленных пределах позволяет обеспечить наилучшее сочетание механических свойств, электросопротивления и термостойкости за счет вторичных выделений (дисперсоидов) фазы Al3Zr (фигура 1). Избыток циркония (>0,7%) приводит к снижению пластичности и росту электросопротивления, а его недостаток (<0,3%) - к снижению прочности. Наличие железа в заявленных пределах позволяет обеспечить необходимое количество компактных частиц, преимущественно фазы Al8Fe2Si (фигура.2), что благоприятно сказывается на прочности и технологичности при литье и волочении. Избыток железа (>0,6%) приводит к снижению пластичности, а его недостаток (<0,3%) - снижению прочности и технологичности. Наличие кремния в заявленных пределах и при оптимальном соотношении с другими элементами позволяет обеспечить связывание железа в фазу Al8Fe2Si. Избыток кремния (>0,2%) приводит к росту электросопротивления и снижению термостойкости, а его недостаток (<0,04%) - к снижению прочности. Наличие церия в заявленных пределах и при оптимальном соотношении с другими элементами позволяет обеспечить минимальную концентрацию кремния в алюминиевом твердом растворе, что благоприятно сказывает на электропроводности. Избыток церия (>0,2%) приводит к снижению пластичности, а его недостаток (<0,005%) - к снижению электропроводности.

ПРИМЕР 1

Были приготовлены слитки 6 сплавов, составы которых указаны в табл.1. Сплавы готовили в электрической печи сопротивления в графитошамотных тиглях из алюминия марки А99 (99,99%), кремния марки Кр00 (99,0%), церия (99,0%) и лигатур, содержащих железо и цирконий. Из сплавов были получены цилиндрические слитки диаметром 44 мм. Температура расплава в процессе приготовления составляла 900°С, при литье - 870°С. Из слитков прокаткой были получены прутковые заготовки. Далее прутковые заготовки отжигали, после чего проводили холодное волочение до диаметра 3 мм. Полученную проволоку отжигали по режиму 300°С, 100 ч.

Результаты механических испытаний проволоки отражены в табл.2, из которой видно, что только заявляемый сплав (составы 2-4) обеспечивает требуемые значения прочности, пластичности и удельного электросопротивления в нагартованном состоянии и после 100-часового нагрева при 300°С. В сплаве 1 значения σв и σ0,2 ниже требуемого уровня после 100-часового нагрева при 300°С. В сплаве составов 5, 6 значение ρ выше требуемого уровня в нагартованном состоянии.

ПРИМЕР 2

Были приготовлены слитки 6 сплавов, составы которых указаны в табл.1. Сплавы готовили в электрической печи сопротивления в графитошамотных тиглях из алюминия марки А99 (99,99%), кремния марки Кр00 (99,0%), церия (99,0%) и лигатур, содержащих железо и цирконий. Из сплавов были получены плоские слитки с сечением 15×60 мм. Температура расплава в процессе приготовления составляла 900°С, при литье - 870°С. Из слитков прокаткой были получены листы. Далее листы отжигали и после этого проводили дальнейшую прокатку до толщины листа 0,7 мм. Отжиг листов проводили по режиму 300°С, 100 ч.

Результаты механических испытаний листов отражены в табл.2, из которой видно, что только заявляемый сплав (составы 2-4) обеспечивает требуемые значения прочности, пластичности и удельного электросопротивления в нагартованном состоянии и после 100-часового нагрева при 300°С. В сплаве 1 значения σв и σ0,2 ниже требуемого уровня после 100-часового нагрева при 300°С. В сплаве составов 5 и 6 значение ρ выше требуемого уровня в нагартованном состоянии.

| название | год | авторы | номер документа |

|---|---|---|---|

| ТЕРМОСТОЙКИЙ СПЛАВ НА ОСНОВЕ АЛЮМИНИЯ И СПОСОБ ПОЛУЧЕНИЯ ИЗ НЕГО ДЕФОРМИРОВАННЫХ ПОЛУФАБРИКАТОВ | 2012 |

|

RU2534170C1 |

| ТЕРМОСТОЙКИЙ ЛИТЕЙНЫЙ АЛЮМИНИЕВЫЙ СПЛАВ | 2010 |

|

RU2478131C2 |

| Способ получения термостойкой высокопрочной проволоки из алюминиевого сплава | 2022 |

|

RU2778037C1 |

| ПРОВОДНИКОВЫЙ МАТЕРИАЛ НА ОСНОВЕ АЛЮМИНИЯ И ИЗДЕЛИЕ ИЗ НЕГО | 2023 |

|

RU2816585C1 |

| АЛЮМОМАТРИЧНЫЙ КОМПОЗИЦИОННЫЙ МАТЕРИАЛ С БОРСОДЕРЖАЩИМ НАПОЛНИТЕЛЕМ | 2012 |

|

RU2496902C1 |

| Способ получения термостойкой проволоки из алюминиево-кальциевого сплава | 2021 |

|

RU2767091C1 |

| ПРОВОДНИКОВЫЙ ТЕРМОСТОЙКИЙ СПЛАВ НА ОСНОВЕ АЛЮМИНИЯ | 2013 |

|

RU2541263C2 |

| ТЕРМОСТОЙКИЙ СПЛАВ НА ОСНОВЕ АЛЮМИНИЯ И СПОСОБ ПОЛУЧЕНИЯ ИЗ НЕГО ДЕФОРМИРОВАННЫХ ПОЛУФАБРИКАТОВ | 2010 |

|

RU2446222C1 |

| Деформируемый алюминиево-кальциевый сплав | 2018 |

|

RU2699422C1 |

| Деформируемый свариваемый алюминиево-кальциевый сплав | 2019 |

|

RU2716568C1 |

Изобретение относится к области металлургии материалов на основе алюминия и может быть использовано при получении изделий электротехнического назначения, в частности проводов высоковольтных ЛЭП. Сплав на основе алюминия содержит компоненты при следующем соотношении, мас.%: цирконий 0,3-0,7, железо 0,1-0,6, кремний 0,04-0,2, церий 0,005-0,2, алюминий и примеси остальное, и характеризуется структурой, представляющей собой матрицу, образованную алюминиевым твердым раствором, в котором равномерно распределены наночастицы фазы Al3Zr с кубической решеткой Ll2, имеющие средний размер не более 20 нм, и равномерно распределенные в матрице железосодержащие частицы, имеющие средний размер не более 3 мкм. Техническим результатом является создание сплава на основе алюминия, обладающего улучшенным сочетанием прочности, термостойкости и электропроводности, в том числе после длительных нагревов, в частности составляющих 100 часов при температурах до 300°С включительно. 5 з.п. ф-лы, 4 ил., 3 табл.

1. Проводниковый термостойкий сплав на основе алюминия, содержащий цирконий и кремний, отличающийся тем, что он дополнительно содержит железо и церий при следующем соотношении компонентов, мас.%:

и характеризуется структурой, представляющей собой матрицу, образованную алюминиевым твердым раствором, в котором равномерно распределены наночастицы фазы Al3Zr с кубической решеткой Ll2, имеющие средний размер не более 20 нм, и равномерно распределенные в матрице железосодержащие частицы, имеющие средний размер не более 3 мкм.

2. Сплав по п.1, отличающийся тем, что он получен в виде проволоки, обладающей следующими свойствами на растяжение при комнатной температуре: временное сопротивление (σв) - не менее 160 МПа, предел текучести (σ0,2) - не менее 130 МПа, относительное удлинение (δ) - не менее 5%.

3. Сплав по п.1, отличающийся тем, что он получен в виде тонколистового проката, обладающего следующими свойствами на растяжение при комнатной температуре: временное сопротивление (σв) - не менее 150 МПа, предел текучести (σ0,2) - не менее 130 МПа, относительное удлинение (δ) - не менее 4%.

4. Сплав по п.2, отличающийся тем, что после 100 часового нагрева при 300°С проволоки при комнатной температуре сплав обладает следующими свойствами на растяжение: временное сопротивление (σв) - не менее 150 МПа, предел текучести (σ0,2) - не менее 120 МПа, относительное удлинение (δ) - не менее 10%.

5. Сплав по п.3, отличающийся тем, что после 100 часового нагрева при 300°С тонколистового проката при комнатной температуре сплав обладает следующими свойствами на растяжение: временное сопротивление (σв) - не менее 140 МПа, предел текучести (σ0,2) - не менее 110 МПа, относительное удлинение (δ) - не менее 10%.

6. Сплав по любому из пп.1-5, отличающийся тем, что его удельное электросопротивление (ρ) при комнатной температуре не превышает 29·10-9 Ом·м.

| US 4402763 А, 06.09.1983 | |||

| СПЛАВ НА ОСНОВЕ АЛЮМИНИЯ | 1991 |

|

RU2011692C1 |

| WO 2005045081 A1, 19.05.2005 | |||

| Походная разборная печь для варки пищи и печения хлеба | 1920 |

|

SU11A1 |

| Ингибитор кислотной коррозии, преимущественно солянокислотной | 2024 |

|

RU2827614C1 |

Авторы

Даты

2012-01-27—Публикация

2010-03-01—Подача