1

Изобретение относится к обработке металлов давлением, а именно к области изготовления лопаток турбомашин.

Известен способ изготовления пустотелых лопаток, по которому сначала изготавливаются две отдельные половинки лопатки с выфрезованными продольными каналами. Далее этим заготовкам придается горячим прессованием предварительный аэродинамический профиль. После обработки плоскости внутренней поверхности половинки лопатки соединяют сваркой. Затем перо лопатки на прессе получает окончательную закрутку и проходит чистовую обработку .

Однако данный способ имеет ряд недостатков:

-трудоемкость, поскольку приходится изготавливать отдельные половинки лопаток;

-малый коэффициент использования металла при раздельной штамповке половинок;

-наличие сварного шва на входной и выходной кромках требует 100% свариваемости со всей соединяемой поверхностью и может приводить к браку в случае непровара шва.

Известен также способ изготовления пустотелых лопаток турбомашин путем формовки хвостовика, сплющивания пера лопатки из трубной заготовки, профилирования и окончательной обработки 2.

Однако данный способ не обеспечивает 5 требуемого качества изготовления лопаток, в частности, при производстве лопаток, имеющих перо переменной хорды и переменную толщину стенки пера лопатки, а также не позволяет обеспечить достаточную производительность, так как требует Поочередного оформления отдельных технологических участков заготовки и полуфабриката.

Целью изобретения является повышение 5 качества изготовления лопаток переменного профиля и производительности процесса.

Указанная цель достигается тем, что участок заготовки под перо перед сплющиванием раскатывают на оправке в конический трубный элемент с переменной, толщиной стенки с одновременным выдавливанием ребер на внутренней поверхности, а при сплющивании противолежащие ребра соединяют диффузионной сваркой.

На фиг. 1 схематически изображена заготовка цилиндрической формы; на фиг.

2- то же, конической формы; на фиг.

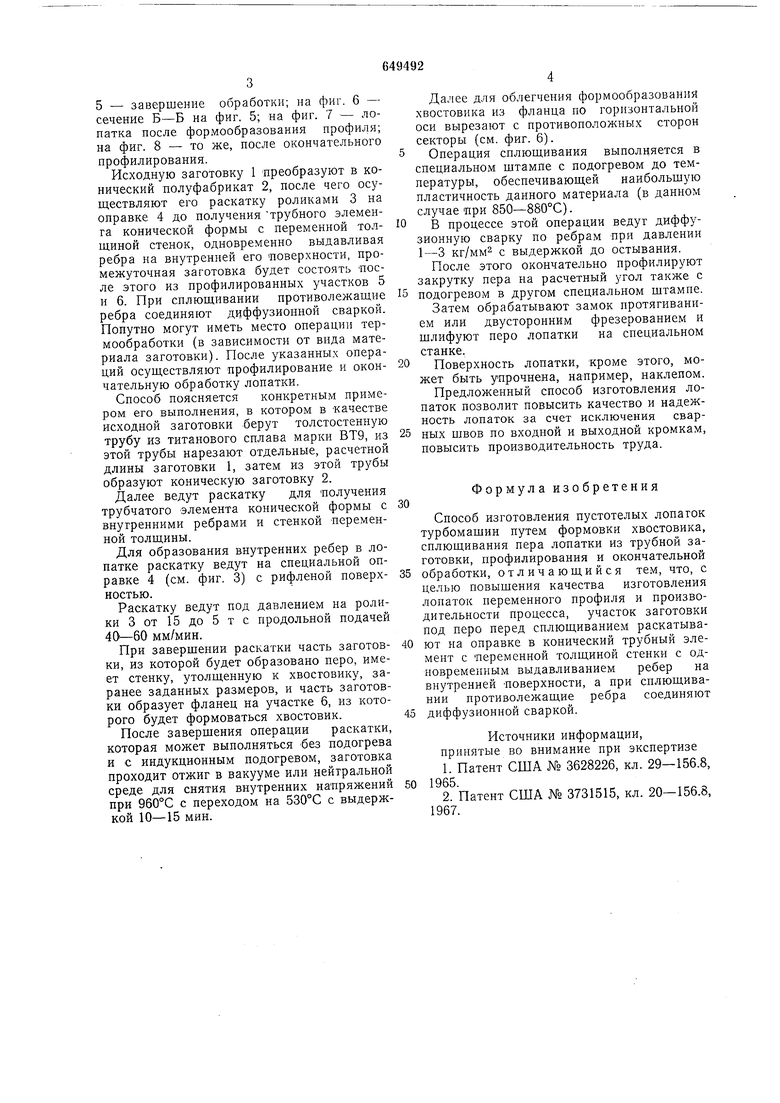

3- раскатка заготовки, начало обработки; 0 на фиг. 4 - разрез А-А на фиг. 3; на фиг.

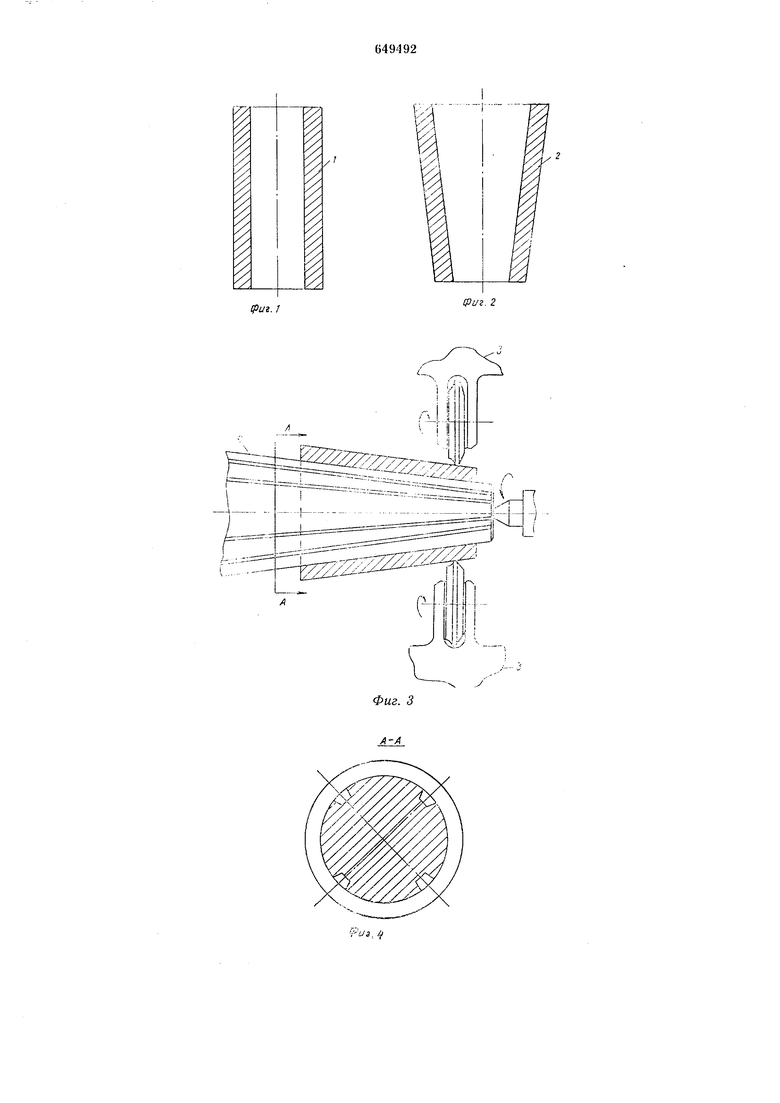

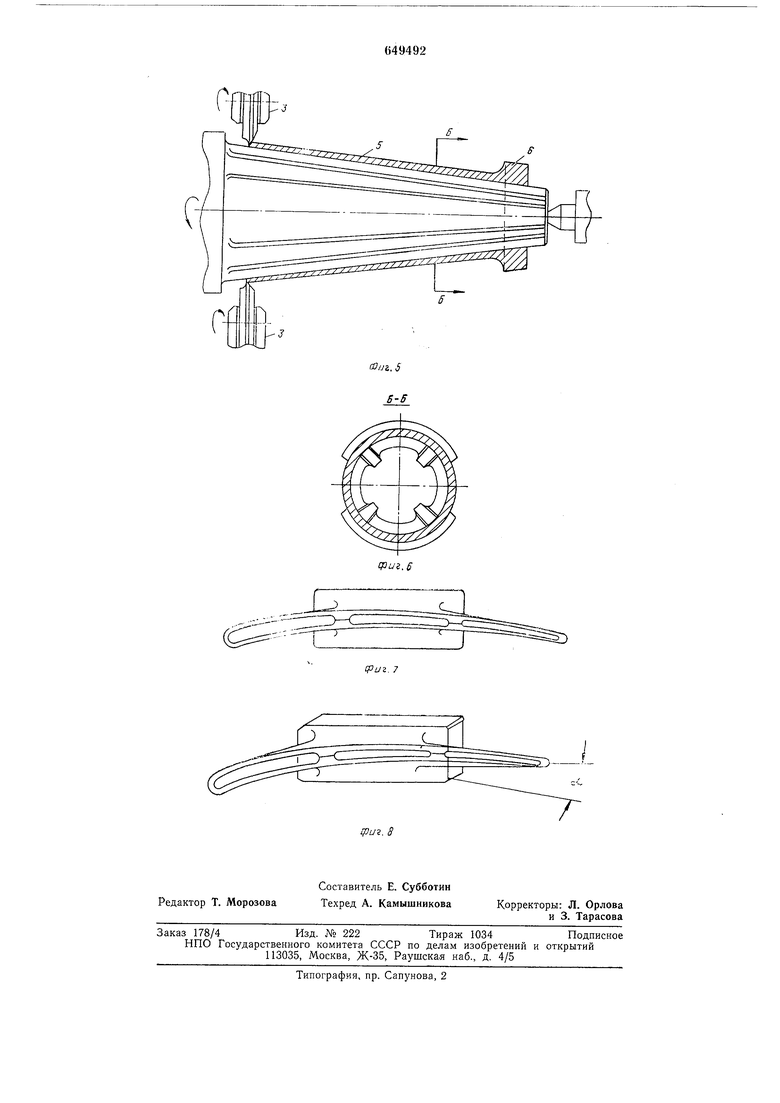

5 - завершение обработки; на фиг. 6 - сечение Б-Б на фиг. 5; на фиг. 7 - лопатка после формообразования профиля; на фиг. 8 - то же, после окончательного профилирования.

Исходную заготовку 1 преобразуют в конический полуфабрикат 2, после чего осуществляют его раскатку роликами 3 на оправке 4 до получения трубного элемента конической формы с переменной толщиной стенок, одновременно выдавливая ребра на внутренней его поверхности, промежуточная заготовка будет состоять после этого из профилированных участков 5 и 6. При сплющивании противолежащие ребра соединяют диффузионной сваркой. Попутно могут иметь место операции термообработки (в зависимости от вида материала заготовки). После указанных операций осуществляют профилирование и окончательную обработку лопатки.

Способ поясняется конкретным примером его выполнения, в котором в качестве исходной заготовки берут толстостенную трубу из титанового сплава марки ВТ9, из этой трубы нарезают отдельные, расчетной длины заготовки 1, затем из этой трубы образуют коническую заготовку 2.

Далее ведут раскатку для получения трубчатого элемента конической формы с внутренними ребрами и стенкой переменной толщины.

Для образования внутренних ребер в лопатке раскатку ведут на специальной оправке 4 (см. фиг. 3) с рифленой поверхностью.

Раскатку ведут под давлением па ролики 3 от 15 до 5 т с продольной подачей 40-60 мм/мин.

При заверщении раскатки часть заготовки, из которой будет образовано перо, имеет стенку, утолщенную к хвостовику, заранее заданных размеров, и часть заготовки образует фланец на участке 6, из которого будет формоваться хвостовик.

После заверщения операции раскатки, которая может выполняться без подогрева и с индукционным подогревом, заготовка проходит отжиг в вакууме или нейтральной среде для снятия внутренних напряжений при 960°С с переходом на 530°С с выдержкой 10-15 мин.

Далее для облегчения формообразования хвостовика из фланца по горизонтальной оси вырезают с противоположных сторон секторы (см. фиг. 6).

Операция сплющивания выполняется в специальном щтампе с подогревом до температуры, обеспечивающей наибольщую пластичность данного материала (в данном случае при 850-880°С).

В процессе этой операции ведут диффузионную сварку по ребрам при давлении 1-3 кг/мм2 с выдержкой до остывания.

После этого окончательно профилируют закрутку пера на расчетный угол также с

подогревом в другом специальном штампе. Затем обрабатывают замок протягиванием или двусторонним фрезерованием и щлифуют перо лопатки на специальном станке.

Поверхность лопатки, кроме этого, может быть упрочнена, например, наклепом. Предложенный способ изготовления лопаток позволит повысить качество и надежность лопаток за счет исключения сварных швов по входной и выходной кромкам, повысить производительность труда.

Формула изобретения

30

Способ изготовления пустотелых лопаток турбомащин путем формовки хвостовика, сплющивания пера лопатки из трубной заготовки, профилирования и окончательной

обработки, отличающийся тем, что, с целью повыщения качества изготовления лопаток переменного профиля и производительности процесса, участок заготовки под перо перед сплющиванием раскатывают на оправке в конический трубный элемент с переменной толщиной стенки с одновременным выдавливанием ребер на внутренней поверхности, а при сплющивании противолежащие ребра соединяют

диффузионной сваркой.

Источники информации, принятые во внимание при экспертизе

1.Патент США № 3628226, кл. 29-156.8, 1965.

2.Патент США № 3731515, кл. 20-156.8, 1967.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОЛОЙ ЛОПАТКИ | 2008 |

|

RU2366530C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОЛОЙ ЛОПАТКИ | 2008 |

|

RU2380209C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЛОПАТОЧНЫХ ЗАГОТОВОК | 2008 |

|

RU2381083C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЗАГОТОВОК ШИРОКОХОРДНЫХ ПУСТОТЕЛЫХ ЛОПАТОК ВЕНТИЛЯТОРА ГАЗОТУРБИННОГО ДВИГАТЕЛЯ | 2011 |

|

RU2463125C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОЛОЙ ЛОПАТКИ | 2010 |

|

RU2441729C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЛОПАТОК ГАЗОТУРБИННЫХ ДВИГАТЕЛЕЙ | 1990 |

|

RU2013179C1 |

| СПОСОБ ПОЛУЧЕНИЯ ШИРОКОХОРДНОЙ ПУСТОТЕЛОЙ ЛОПАТКИ ВЕНТИЛЯТОРА | 2005 |

|

RU2296246C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ХОЛОДНОКАТАНЫХ ТРУБ ИЗ АЛЬФА- И ПСЕВДО-АЛЬФА-СПЛАВОВ НА ОСНОВЕ ТИТАНА | 2013 |

|

RU2544333C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ДЕТАЛЕЙ, ОБРАЗУЮЩИХ ПОЛУЮ ЛОПАТКУ, ПОСРЕДСТВОМ ПРОКАТКИ | 2005 |

|

RU2404039C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЛОПАТКИ КОМПРЕССОРА | 1998 |

|

RU2132266C1 |

(

Авторы

Даты

1979-02-28—Публикация

1976-08-10—Подача