Изобретение относится к обработке металлов давлением и может быть использовано в энергетической, химической, металлургической и др. отраслях промышленности при изготовлении корпусов реакторов и паро- газогенераторов.

Известен способ изготовления днища (крышки) реактора, включающий формовку круглой толстолистовой заготовки в штампе на окончательные размеры поковки (см., например, Е.Н.Мошнин. Технология штамповки крупногабаритных деталей. - М.: Машиностроение." 240 с.).

Недостатком указанного способа является то, что при таком изготовлении не достигается оптимальный уровень физико-механических свойств (вязкости разрушения) и структуры обрабатываемого материала в направлении действия максимальных рабочих напряжений в готовой детали.

Известен способ изготовления поковки днища (крышки) реактора из слитка, включающий осадку, прошивку, раскатку заготовки на кольцо, резку кольца по образующей цилиндра и его развертку в плоскую заготовку, вырезку из плоской заготовки круглой заготовки и формовку последней в штампе на окончательные размеры поковки (см. Ромашко Н.И., Токарев А.Г., Кобелев О.А. Технология изготовления крупногабаритных толстых плит и вытяжка бесшовных днищ большого диаметра. // Кузнечно-штамповочное производство - Обработка металлов давлением. - 2008. - №7. - С.22-26).

Недостатками способа являются высокая трудоемкость изготовления и существенная анизотропия механических свойств в плоской исходной (под штамповку) заготовке, которая при формовке на окончательные размеры поковки не позволяет обеспечить совпадения максимальных (продольных) свойств заготовки развертки с направлением действия максимальных рабочих напряжений (радиальных) в детали.

Техническим результатом, на достижение которого направлено заявляемое решение, является обеспечение оптимального уровня физико-механических свойств (в том числе вязкости разрушения) в поковке.

Указанный технический результат достигается тем, что в способе изготовления поковки вида днище или крышка реактора из слитка, включающем осадку и прошивку слитка, при этом перед осадкой слиток протягивают и удаляют в отход его донную часть, после осадки производят неполную прошивку заготовки сплошным прошивнем со стороны донной части слитка с образованием заготовки стакана с дном толщиной, равной толщине поковки, протяжки на оправке стенки стакана со степенью деформации не менее 50% до толщины, равной толщине поковки, с последующей раздачей стенки стакана на конус и формовкой в штампе на окончательные размеры.

В способе производят осадку заготовки с цапфой из прибыльной части слитка.

В способе осадку заготовки с цапфой осуществляют на нижней сферически вогнутой плите с центральным отверстием.

В способе после протяжки на оправке стенки стакана цапфу из прибыльной части слитка удаляют в отход.

Осадка в данном способе является вспомогательной операцией, служащей для уменьшения высоты заготовки под прошивку. Потому что прошивка высоких заготовок (с отношением высоты к диаметру более 1) на универсальных ковочных прессах связана с большими техническими трудностями, а иногда просто невозможна из-за недостаточной открытой высоты пресса.

Рубка (газовая резка) в отход донной части слитка позволяет удалить затравку и часть тела слитка, соответствующую зоне отрицательной ликвации сплава.

Неполная прошивка заготовки сплошным прошивнем на плите с центральным отверстием позволяет удалить в отход дефектную прибыльную часть слитка и получить заготовку стакана с дном, толщина которого равна толщине поковки днища.

Протяжкой на оправке со степенью деформации не менее 50% толщину стенки стакана доводят до толщины поковки днища и ориентируют оси дендритов 1-го порядка слитка вдоль образующей стакана.

Осадка заготовки с цапфой из прибыльной части слитка на плите с центральным отверстием и сферической вогнутостью обеспечивает жесткую центровку заготовки в вертикальном положении и достаточную точность прошивки. Сферическая вогнутость плиты при осадке и прошивке позволяет придать дну заготовки стакана овальную форму, близкую к форме готового днища.

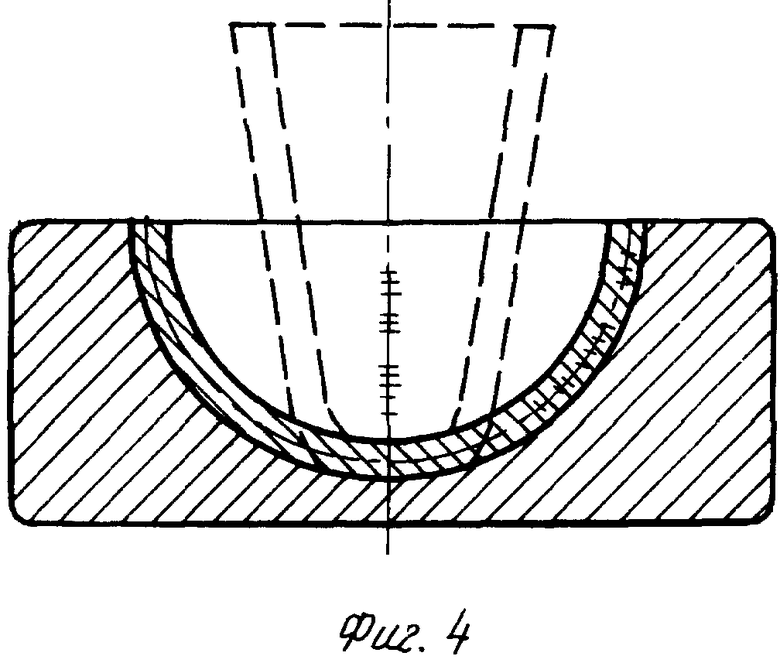

Последующая раздача заготовки стакана в штампе сначала коническим, а затем сферическим пуансоном позволяют получить поковку днища (крышки) реактора с радиально направленным волокном во всем объеме последней и совпадающим с направлением действия максимальных рабочих напряжений в изделии.

Способ осуществляют следующим образом.

Сначала слиток нагревают до ковочной температуры в печи и подают под пресс на ковку. Из прибыли слитка куют цапфу под захват манипулятора. Затем, захватив слиток манипулятором, осуществляют протяжку его тела в бойках. Производят разметку заготовки и рубку в отход донной части слитка, после чего заготовку помещают в печь на подогрев.

Во втором выносе осуществляют осадку слитка с цапфой на нижней осадочной плите с отверстием, после чего сплошным коническим прошивнем производят неполную прошивку заготовки до толщины дна стакана, равной толщине поковки днища (крышки), и вновь подают в печь на подогрев.

В третьем выносе сначала осуществляют протяжку стенки стакана на оправке до толщины, равной толщине поковки днища (крышки)со степенью деформации не менее 50%, а затем производят рубку цапфы и зачистку ее остатков «на горячо» у дна стакана. Полученную заготовку помещают в печь на подогрев.

После нагрева заготовку стакана подают в штамп пресса и сначала коническим пуансоном производят раздачу стенки стакана на конус, а затем сферическим пуансоном - штамповку на окончательные размеры днища (крышки) реактора.

На чертежах представлены основные переходы изготовления днища (крышки) реактора.

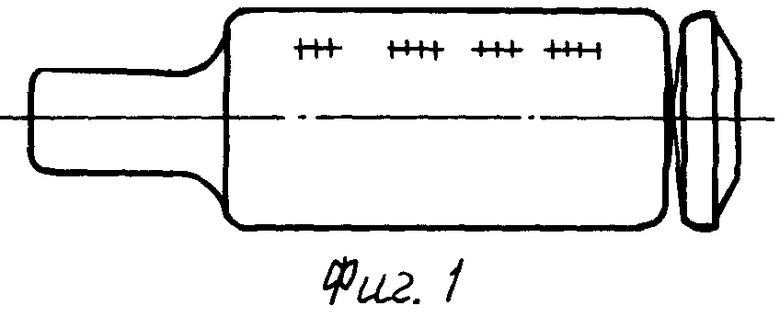

Фиг.1 - ковка цапфы из прибыли слитка, протяжка его тела с уковом 4-11, рубка донной части слитка.

Фиг.2 - осадка и неполная прошивка заготовки с цапфой на нижней плите с отверстием.

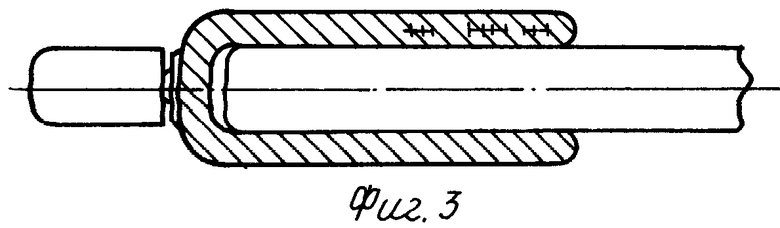

Фиг.3 - протяжка на оправке стенки стакана и рубка цапфы.

Фиг.4 - раздача заготовки стакана на конус и штамповка на окончательные размеры днища (крышки).

В качестве примера представлено изготовление днища (крышки) корпуса реактора из слитка массой 235 т стали 15Х2НМФАА.

Слиток из сталеплавильного цеха передают в кузнечно-прессовый цех и помещают в печь на нагрев. После нагрева и выдержки при температуре 1250°С слиток передали на пресс 120 МН. Сначала из прибыльной части слитка отковали цапфу диаметром 1100 мм и, захватив в клещи манипулятора, протянули тело слитка в комбинированных бойках на диаметр 2360 мм, произвели разметку заготовки длиной 4800 мм и отрубили донную и часть прибыльной части слитка с цапфой в отход.

Полученную мерную заготовку вновь нагрели до температуры 1250°С и осадили на плоских плитах до диаметра 3400 мм. После чего нижнюю плоскую плиту поменяли на плиту с отверстием и сплошным прошивнем диаметром 900 мм провели неполную прошивку заготовки с выдавливанием в отверстие плиты отростка с частью подприбыльной зоны положительной ликвации слитка и образованием заготовки стакана с дном толщиной 500 мм и стенки - 1250 мм. После удаления прошивня заготовку стакана передали на посадку в печь.

Снова нагрели заготовку на 1200°С и, захватив заготовку за отросток в дне стакана, манипулятором в комбинированных бойках на оправке протянули стенку стакана до толщины 500 мм. После чего произвели рубку отростка и поместили в печь на подогрев.

Нагрев под раздачу и штамповку осуществляли до 1070°С и после нагрева заготовки на прессе установили нижний сферический штамп и верхний конический. Заготовку установили в нижнем штампе и провели раздачу стенки стакана на конус, после чего конический пуансон заменили на сферический и провели окончательную штамповку днища с внешним диаметром 4750 мм и внутренним 3750 мм.

Предлагаемый способ изготовления позволяет получить заготовку днища не только с заданными размерами и формой, но направленным волокном в поковке, ориентированным в направлении действия максимальных напряжений в детали и обеспечивающим максимум механических свойств в этом направлении. И следовательно, данное техническое решение позволяет повысить надежность и долговечность изделия.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ ДИСКА | 2008 |

|

RU2389581C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ОБЕЧАЙКИ РЕАКТОРА | 2010 |

|

RU2449852C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ДИСКА ГАЗОТУРБИННОГО ДВИГАТЕЛЯ | 2008 |

|

RU2374028C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОКОВКИ ДИСКА ИЗ СЛИТКА | 2009 |

|

RU2397038C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОКОВКИ ИЗ СЛИТКА | 2008 |

|

RU2392084C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОКОВКИ ИЗ СЛИТКА | 2024 |

|

RU2839977C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ОБЕЧАЙКИ РЕАКТОРА | 2008 |

|

RU2392086C1 |

| Способ ковки полых поковок | 1986 |

|

SU1391791A1 |

| Способ ковки валов | 1990 |

|

SU1761365A1 |

| Способ изготовления полых ступенчатых поковок | 1987 |

|

SU1505651A1 |

Изобретение относится к обработке металлов давлением и может быть использовано в энергетической, химической, металлургической и др. отраслях промышленности при изготовлении корпусов реакторов и паро- газогенераторов. Способ включает осадку и прошивку слитка. Перед осадкой слиток протягивают и удаляют в отход его донную часть. После осадки производят неполную прошивку заготовки сплошным прошивнем со стороны донной части слитка. При этом образовывается заготовка стакана с дном толщиной, равной толщине поковки. Протяжку на оправке стенки стакана проводят со степенью деформации не менее 50% до толщины, равной толщине поковки. Затем осуществляют раздачу стенки стакана на конус и формовку заготовки в штампе на окончательные размеры поковки. В результате обеспечивается оптимальный уровень физико-механических свойств в поковке. 3 з.п. ф-лы, 4 ил.

1. Способ изготовления поковки вида днище или крышка реактора из слитка, включающий осадку и прошивку слитка, отличающийся тем, что перед осадкой слиток протягивают и удаляют в отход его донную часть, после осадки производят неполную прошивку заготовки сплошным прошивнем со стороны донной части слитка с образованием заготовки стакана с дном толщиной, равной толщине поковки, протяжку на оправке стенки стакана со степенью деформации не менее 50% до толщины, равной толщине поковки, раздачу стенки стакана на конус и формовку заготовки в штампе на окончательные размеры поковки.

2. Способ по п.1, отличающийся тем, что производят осадку заготовки с цапфой из прибыльной части слитка.

3. Способ по п.1, отличающийся тем, что осадку заготовки с цапфой осуществляют на нижней сферически вогнутой плите с центральным отверстием.

4. Способ по п.2, отличающийся тем, что после протяжки на оправке стенки стакана цапфу из прибыльной части слитка удаляют в отход.

| РОМАШКО Н.И | |||

| и др | |||

| Технология изготовления крупногабаритных толстых плит и вытяжка бесшовных днищ большого диаметра | |||

| Кузнечно-штамповочное производство | |||

| - Обработка металлов давлением, №7, 2008 | |||

| СПОСОБ ИЗГОТОВЛЕНИЯ ПЛОСКИХ ПОКОВОК КОВКОЙ | 2007 |

|

RU2369459C2 |

| СПОСОБ ПОЛУЧЕНИЯ ЗАГОТОВОК | 2007 |

|

RU2358826C2 |

| Радиоэлектронное устройство | 1987 |

|

SU1474874A1 |

| Двигатель внутреннего сгорания с регулируемым турбонаддувом | 1990 |

|

SU1800083A1 |

Авторы

Даты

2011-02-27—Публикация

2009-10-27—Подача