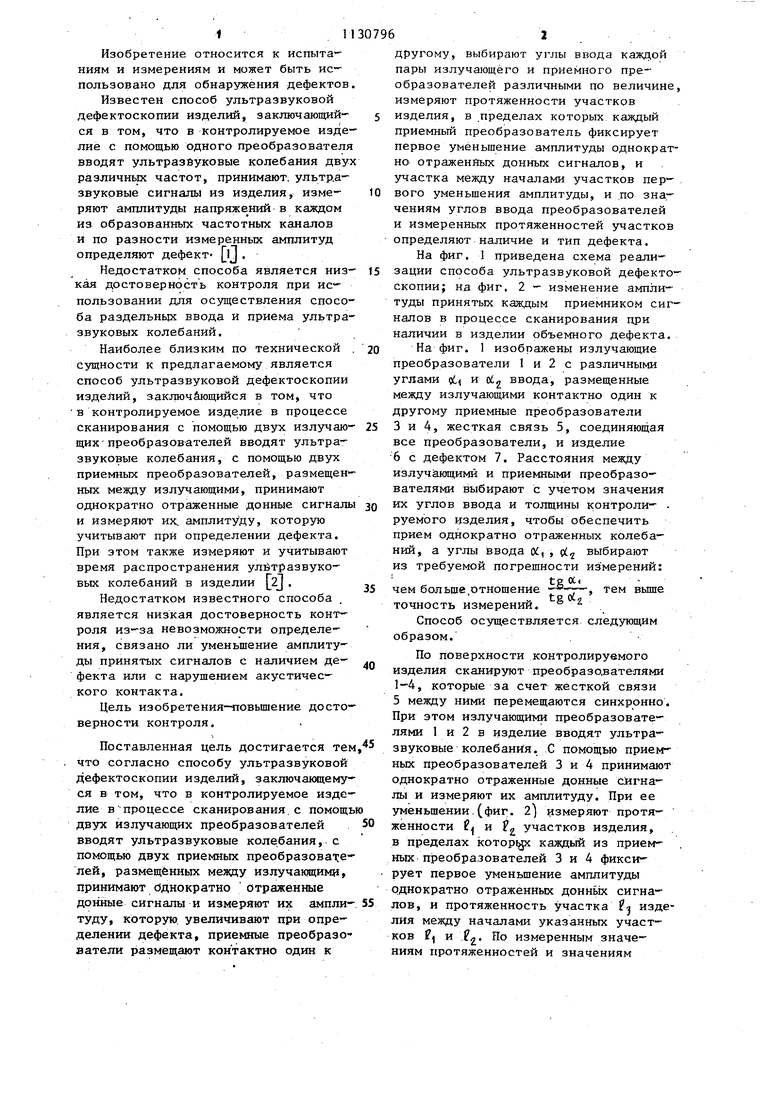

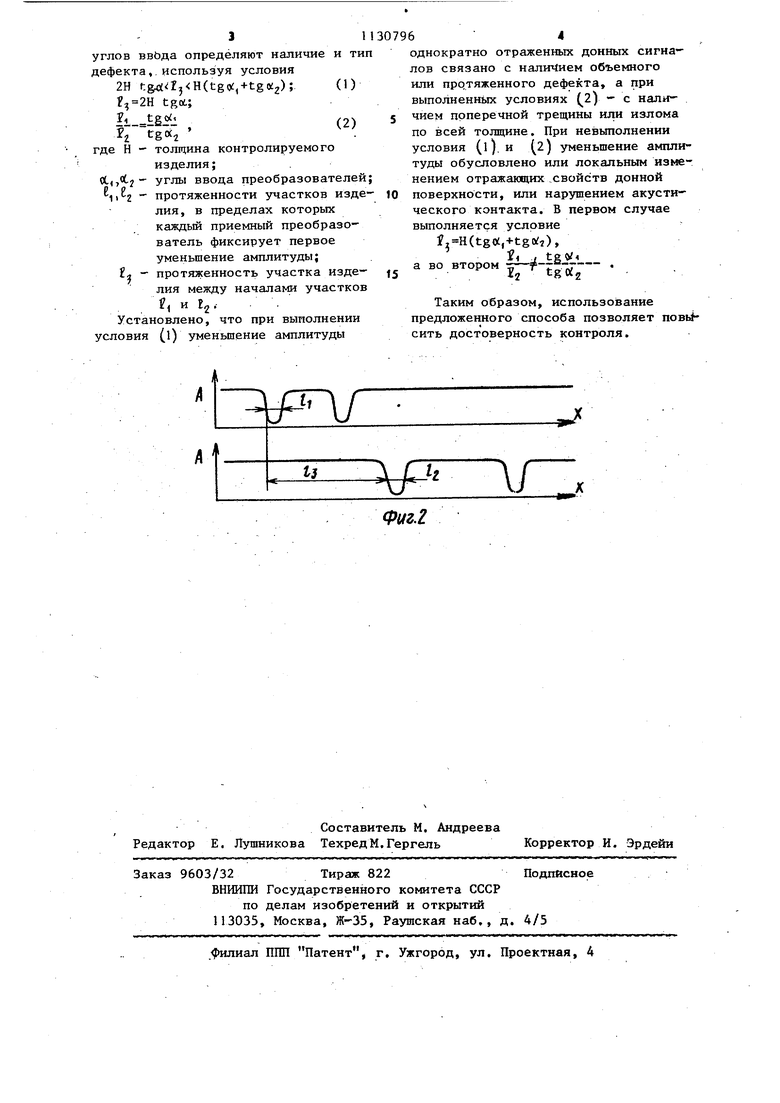

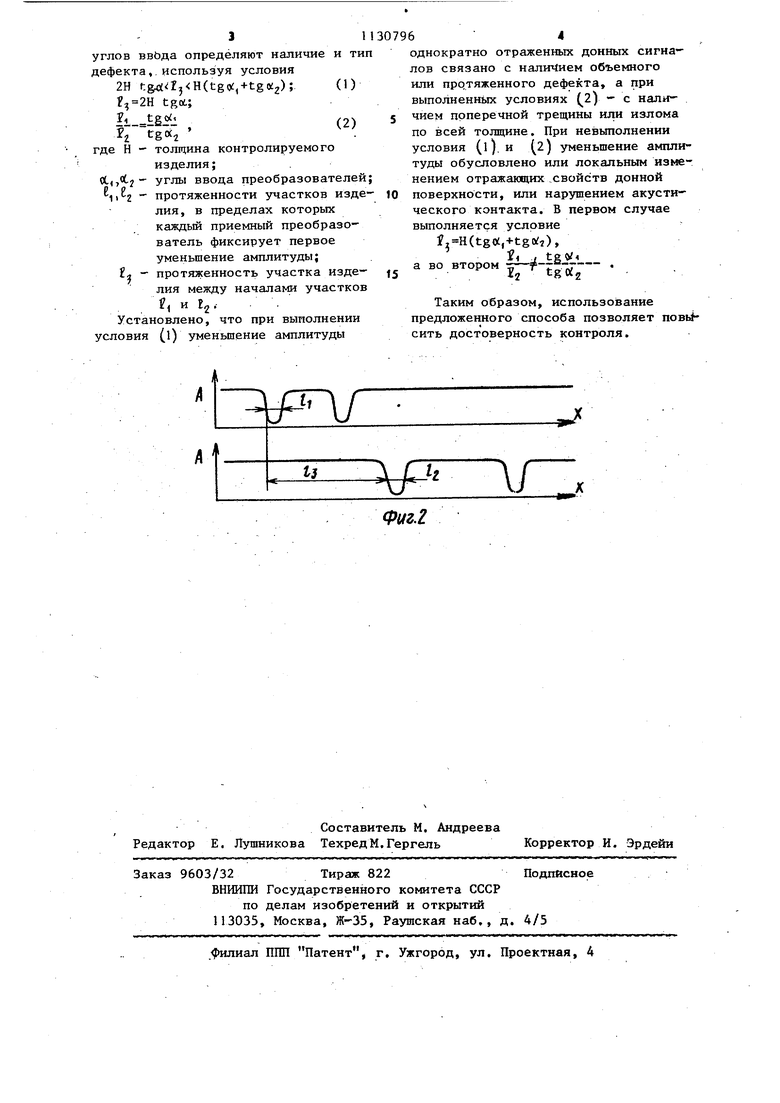

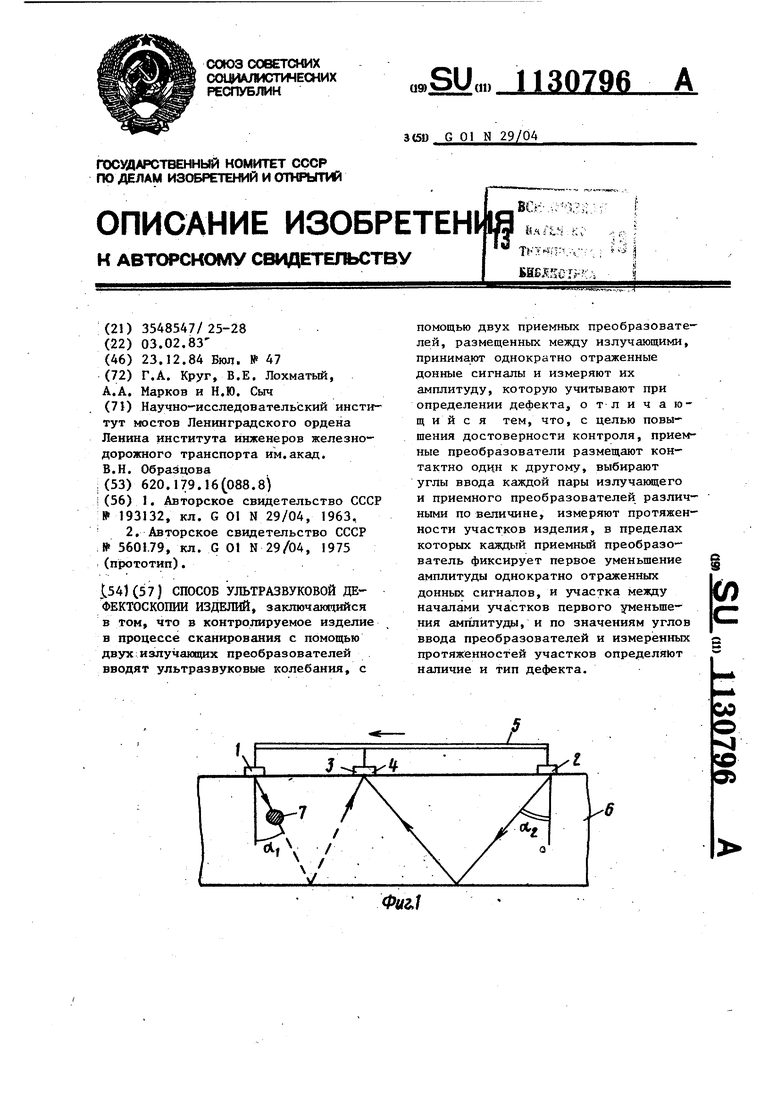

Изобретение относится к испыта- ниям и измерениям и может быть использовано для обнаружения дефектов Известен способ ультразвуковой дефектоскопии изделий, заключающийся в том, что в контролируемое изделие с помощью одного преобразователя вводят ультразйуковые колебания двух различньк частот, принимают, ультразвуковые сигналы из изделия, измеряют амплитуды напряже ний в каждом из образованных частотных каналов и по разности измеренных амплитуд определяют дефект- lJ . Недостатком способа является низкая достоверность контроля при использовании для осуществления способа раздельньр : ввода и приема ультразвуковых Колебаний, Наиболее близким по технической сущности к предлагаемому является способ ультразвуковой дефектоскопии изделий, заключающийся в том, что в контролируемое изделие в процессе сканирования с помощью двух излучающих-преобразователей вводят ультразвуковые колебания, с помощью двух приемных преобразователей, размещенных между излучающими, принимают однократно отраженные донные сигналы и измеряют их. амплитуду, которую учитывают при определении дефекта. При этом также измеряют и учитывают время распространения улйтразвуко- вых колебаний в изделии 2j. Недостатком известного способа . является низкая достоверность контроля из-за невозможности определения, связано ли уменьшение амплитуды принятых сигналов с наличием дефекта или с нарушением акустического контакта. Цель изобретения-повышение достоверности контроля. Поставленная цель достигается тем что согласно способу ультразвуковой дефектоскопии изделий, заключающемуся в том, что в контролируемое изделие в процессе сканирования.с помощ двух излучающих преобразователей вводят ультразвуковые колебания, с помощью двух приемных преобразователей, размещённых между излучакядими, принимают однократно отраженные донные сигналы и измеряют их амплитуду, которую, увеличивают при определении дефекта, приемные преобразователи размещают контактно один к другому, выбирают ввода каждой пары излучающего и приемного преобразователей различными по величине, измеряют протяженности участков изделия, в пределах которых каждый приемный преобразователь фиксирует первое уменьшение амплитуды однократно отраженных донных сигналов, и участка между началами участков первого уменьшения амплитуды, и по значениям углов ввода преобразователей и измеренных протяженностей участков определяют наличие и тип дефекта. На фиг. 1 приведена схема реализации способа ультразвуковой дефектоскопии; на фиг. 2 - изменение амплитуды принятых каждым приемником сигналов в процессе сканирования при наличии в изделии объемного дефекта. На фиг. 1 изображены излучающие преобразователи 1 и 2 с различными углами об, и ввода, размещенные между излучающими контактно один к другому приемные преобразователи 3 и 4, жесткая связь 5, соединяющая все преобразователи, и изделие 6 с дефектом 7. Расстояния между излучающими и приемными преобразователями выбирают с учетом значения их углов ввода и толщины контроли- . руемого изделия, чтобы обеспечить прием однократно отраженных колебаний, а углы ввода К, , с выбирают из требуемой погрешности измерений: чем больше отношение тем выше точность измерений. 2 Способ осуществляется следующим образом. По поверхности контролируемого изделия сканируют преобразо.вателями 1-4, которые за счет жесткой связи 5 между ними перемещаются синхронно. При этом излучающими преобразователями 1 и 2 в изделие вводят ультразвуковые колебания. С помощью приемных преобразователей 3 и 4 принимают однократно отраженные донные сйгна.лы и измеряют их амплитуду. При ее уменьшении.(фиг. 2) измеряют протяженности и 2 участков изделия, в пределах которых каждый из приемных преобразователей 3 и 4 фиксирует первое уменьшение амплитуды однократно отраженных донньЬс сигналов, и протяженность участка fj изделия между началами указанных участков t и .2. По измеренным значениям протяженностей и значениям

511

углов ввЬда определяют наличие и тип дефекта,. используя условия

(1)

2Н i-.(tgQi +tg4L2); tgot;

i -tS(2) $2 tg«2

де H - толщина контролируемого

изделия; .

углы ввода преобразователей;

Е Р li-Z протяженности участков изде-

ЛИЯ, в пределах которых

каждый приемный преобразователь фиксирует первое уменьшение амплитуды;

Ч протяженность участка изделия между началаьш участков И, и Е2.

Установлено, что при выполнении условия (l) уменьшение амплитуды

0796 4

однократно отраженных донных сигналов связано с наличием объемного или про.тяженного дефекта, а при выполненных условиях (2) - с нали5 чием поперечной трещины или излома по всей толщине. При невыполнении условия (l). и (2) уменьшение амплитуды обусловлено или локальным изменением отражающих свойств донной 10 поверхности, или нарушением акустического контакта. В первом случае выполняется условие f,H(tgot,),

.4.L

а во втором

17 - ™ n

tg«.

Таким образом, использование предложенного способа позволяет повьЬ сить достоверность контроля.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ УЛЬТРАЗВУКОВОГО КОНТРОЛЯ ИЗДЕЛИЙ С ЭКВИДИСТАНТНЫМИ ПОВЕРХНОСТЯМИ | 2020 |

|

RU2725705C1 |

| Способ ультразвукового контроля качества сварных швов изделий | 1987 |

|

SU1479871A1 |

| Способ ультразвукового контроля зоны болтовых стыков рельсов | 2022 |

|

RU2791145C1 |

| Способ ультразвукового контроля изделий | 2016 |

|

RU2622459C1 |

| Способ ультразвукового контроля паяных соединений | 2020 |

|

RU2739385C1 |

| СПОСОБ КОНТРОЛЯ КАЧЕСТВА АКУСТИЧЕСКОГО КОНТАКТА ПРИ УЛЬТРАЗВУКОВОЙ ДЕФЕКТОСКОПИИ | 1998 |

|

RU2141653C1 |

| СПОСОБ КОНТРОЛЯ КАЧЕСТВА АКУСТИЧЕСКОГО КОНТАКТА ПРИ УЛЬТРАЗВУКОВОЙ ДЕФЕКТОСКОПИИ | 2012 |

|

RU2506585C1 |

| Способ оценки работоспособности искательной системы дефектоскопических средств при высокоскоростном контроле рельсов | 2021 |

|

RU2758403C1 |

| Способ зеркально-теневого ультразвукового контроля с адаптивным пороговым уровнем | 2022 |

|

RU2787948C1 |

| Способ высокоскоростной ультразвуковой дефектоскопии длинномерных объектов | 2021 |

|

RU2756933C1 |

СПОСОБ УЛЬТРАЗВУКОВОЙ ДЕФЕКТОСКОПИИ ИЗДЕЛИЙ, заключающийся в том, что в контролируемое изделие в процессе сканирования с помощью двух:излучающих преобразователей вводят ультразвуковые колебания, с помощью двух приемных преобразователей, размещенных между излучающими, принимают однократно отраженные донные сигналы и измеряют их амплитуду, которую учитывают при определении дефекта, от-личающ и и с я тем, что, с целью повышения достоверности контроля, приемные преобразователи размещают контактно один к другому, выбирают углы ввода каждой пары излучанщего и приемного преобразователей различными по величине, измеряют протяженности участков изделия, в пределах которых каждый приемный преобразователь фиксирует первое уменьшение амплитуды однократно отраженных (Л донных сигналов, и участка между началами участков первого уменьшения амтшитуда, и по значениям углов ввода преобразователей и измеренных протяженностей участков определяют наличие и тип дефекта. 00 о ;о Од

Фиг.2

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| 0 |

|

SU193132A1 | |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| ПРИСПОСОБЛЕНИЕ ДЛЯ ПОДАЧИ БУМАЖНЫХ ЛИСТОВ К ПРЕССАМ | 1925 |

|

SU5601A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1984-12-23—Публикация

1983-02-03—Подача