Изобретение относится к области трубопрокатного производства, а точнее, к способам получения бесшовных труб большого диаметра на агрегатах со станом-расширителем.

Известен способ производства бесшовных труб большого диаметра, см. патент Италии №20001117, кл. В21В 19/08, заявл. 19.05.2000 г., опубл. 19.11.2001 г., включающий раскатку предварительно нагретой полой заготовки на стане-расширителе, обкатку черновой трубы в стане винтовой прокатки и калибровку ее на стане продольной прокатки.

Основным недостатком этого способа производства бесшовных труб большого диаметра является то, что перед раскаткой на стане-расширителе полую заготовку приходится дополнительно нагревать до температуры 1150-1200°С, при этом на ее внутренней поверхности образуется большое количество окалины. Это влияет на качество получаемых труб. Кроме того, дополнительный нагрев полой заготовки перед раскаткой на стане-расширителе приводит к увеличению энергоемкости процесса производства труб и его удорожанию.

Из известных способов производства бесшовных труб большого диаметра на агрегате со станом-расширителем наиболее близким по технической сущности является способ, описанный в патенте Японии №6198312, кл. В21В 23/00, заявл. 14.12.90 г., опубл. 19.07.94 г.

Способ производства бесшовных труб большого диаметра включает прошивку заготовки в гильзу в один проход на стане винтовой прокатки, раскатку гильзы на стане-расширителе, обкатку черновой трубы в стане винтовой прокатки и калибровку ее на стане продольной прокатки.

Основным недостатком известного способа является то, что он позволяет получать качественные трубы большого диаметра с тонкостенностью  и не более. Это обуславливается тем, что после прошивки в один проход на стане винтовой прокатки возможно получение качественных гильз лишь с тонкостенностью

и не более. Это обуславливается тем, что после прошивки в один проход на стане винтовой прокатки возможно получение качественных гильз лишь с тонкостенностью  . Последующее же максимальное обжатие гильзы по стенке на стане-расширителе не может быть более 50% при подъеме по диаметру до 30%.

. Последующее же максимальное обжатие гильзы по стенке на стане-расширителе не может быть более 50% при подъеме по диаметру до 30%.

Задачей настоящего изобретения является создание способа производства бесшовных труб на агрегатах со станом-расширителем, позволяющего получать качественные тонкостенные трубы большого диаметра с отношением диаметра к толщине стенки до 70.

Поставленная задача достигается тем, что в способе производства бесшовных труб большого диаметра, включающем прошивку нагретой заготовки в гильзу в стане винтовой прокатки, раскатку гильзы на стане-расширителе, обкатку черновой трубы в стане винтовой прокатки и калибровку ее на стане продольной прокатки, согласно изобретению прошивку заготовки в гильзу осуществляют в стане винтовой прокатки в два прохода с отношением диаметра к толщине стенки гильзы до 30.

Поставленная задача достигается благодаря тому, что для получения качественных труб с тонкостенностью  требуемые для этого тонкостенные гильзы с

требуемые для этого тонкостенные гильзы с  получают благодаря двум прошивкам на стане винтовой прокатки с последующей деформацией ее по стенке на стане-расширителе на 30-50% при подъеме по диаметру до 30-40%. При тонкостенности гильзы

получают благодаря двум прошивкам на стане винтовой прокатки с последующей деформацией ее по стенке на стане-расширителе на 30-50% при подъеме по диаметру до 30-40%. При тонкостенности гильзы  требуемое качество тонкостенных гильз, а следовательно, и труб не обеспечивается.

требуемое качество тонкостенных гильз, а следовательно, и труб не обеспечивается.

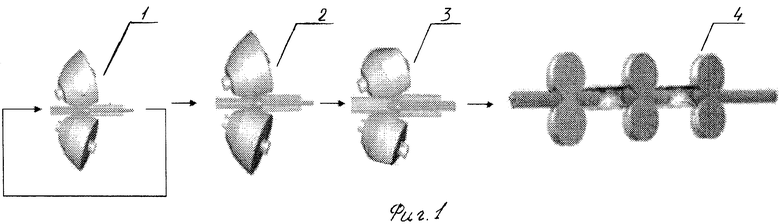

Для пояснения изобретения ниже описан пример осуществления способа со ссылками на прилагаемый чертеж, на котором изображена схема процесса производства труб и состав оборудования для его осуществления.

Производство бесшовных труб большого диаметра осуществляют следующим образом.

Нагретую заготовку прошивают в стане 1 винтовой прокатки в гильзу, потом полученную гильзу прошивают на том же стане во второй раз, таким образом осуществляется прошивка гильзы в два прохода. После второй прошивки гильзу обжимают по стенке и увеличивают по диаметру на стане-расширителе 2. Далее черновую трубу обкатывают в стане 3 винтовой прокатки и калибруют на стане 4 продольной прокатки.

Пример выполнения способа.

При получении труб диаметром мм и толщиной стенки 18 мм 1220 (тонкостенность  ) нагретую заготовку диаметром 650 мм прошивают в стане винтовой прокатки в гильзу диаметром 700 мм и толщиной стенки 100 мм, потом полученную гильзу прошивают на том же стане во второй раз в гильзу диаметром 880 мм и толщиной стенки 30 мм (тонкостенность

) нагретую заготовку диаметром 650 мм прошивают в стане винтовой прокатки в гильзу диаметром 700 мм и толщиной стенки 100 мм, потом полученную гильзу прошивают на том же стане во второй раз в гильзу диаметром 880 мм и толщиной стенки 30 мм (тонкостенность  ), затем эту гильзу обжимают по стенке на 40% на стане-расширителе при подъеме по диаметру на 39% до указанных выше размеров готовой трубы, обкатывают и калибруют.

), затем эту гильзу обжимают по стенке на 40% на стане-расширителе при подъеме по диаметру на 39% до указанных выше размеров готовой трубы, обкатывают и калибруют.

Предложенный способ производства бесшовных труб на агрегатах со станом-расширителем по сравнению с известными позволяет получать качественные тонкостенные трубы большого диаметра с отношением диаметра к толщине стенки до 70.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ производства труб | 1979 |

|

SU839631A1 |

| СПОСОБ ПРОИЗВОДСТВА ГОРЯЧЕКАТАНЫХ ТРУБ | 2012 |

|

RU2489221C1 |

| СПОСОБ ПРОИЗВОДСТВА БЕСШОВНЫХ ГОРЯЧЕКАТАНЫХ ТРУБ БОЛЬШОГО И СРЕДНЕГО ДИАМЕТРОВ ИЗ ТРУДНОДЕФОРМИРУЕМЫХ МАРОК СТАЛИ И СПЛАВОВ НА ТРУБОПРОКАТНЫХ УСТАНОВКАХ С ПИЛИГРИМОВЫМИ СТАНАМИ ИЗ ГИЛЬЗ С ПОВЫШЕННОЙ КРИВИЗНОЙ | 2012 |

|

RU2502570C1 |

| СПОСОБ ПОЛУЧЕНИЯ БЕСШОВНЫХ ТРУБ | 2011 |

|

RU2455092C1 |

| СПОСОБ ПРОИЗВОДСТВА БЕСШОВНЫХ ГОРЯЧЕДЕФОРМИРОВАННЫХ ТРУБ БОЛЬШОГО ДИАМЕТРА | 2003 |

|

RU2243837C1 |

| СПОСОБ ПРОИЗВОДСТВА БЕСШОВНЫХ ТРУБ НА АГРЕГАТЕ СО СТАНАМИ ВИНТОВОЙ ПРОШИВКИ И НЕПРЕРЫВНЫМ СТАНОМ ПРОДОЛЬНОЙ ПРОКАТКИ | 2010 |

|

RU2441722C1 |

| СПОСОБ ВИНТОВОЙ ПРОШИВКИ | 2021 |

|

RU2773967C1 |

| СПОСОБ ПРОИЗВОДСТВА БЕСШОВНЫХ ГОРЯЧЕКАТАНЫХ ТРУБ РАЗМЕРОМ 530Х17-60, 550Х25-60, 610Х32-50 И 630Х32-60 ММ ИЗ КОВАНЫХ, НЕПРЕРЫВНО-ЛИТЫХ ЗАГОТОВОК, СЛИТКОВ-ЗАГОТОВОК И ПОЛЫХ СЛИТКОВ-ЗАГОТОВОК ЭЛЕКТРОШЛАКОВОГО ПЕРЕПЛАВА НА ТРУБОПРОКАТНОЙ УСТАНОВКЕ 8-16" С ПИЛИГРИМОВЫМИ СТАНАМИ ОАО "ЧТПЗ" | 2013 |

|

RU2550035C2 |

| Способ производства труб | 1976 |

|

SU647024A1 |

| ТРУБОПРОКАТНАЯ УСТАНОВКА ДЛЯ ПРОКАТКИ БЕСШОВНЫХ ГОРЯЧЕДЕФОРМИРОВАННЫХ ТРУБ БОЛЬШОГО И СРЕДНЕГО ДИАМЕТРОВ | 2008 |

|

RU2387496C2 |

Изобретение относится к области трубопрокатного производства, а точнее, к способам получения бесшовных труб большого диаметра в агрегатах со станом-расширителем. Способ получения труб включает прошивку нагретой заготовки в гильзу в стане винтовой прокатки, раскатку гильзы на стане-расширителе, обкатку черновой трубы в стане винтовой прокатки и калибровку ее на стане продольной прокатки. При этом прошивку заготовки в гильзу осуществляют в стане винтовой прокатки в два прохода с отношением диаметра к толщине стенки гильзы до 30. Изобретение позволяет получать качественные тонкостенные трубы большого диаметра с отношением диаметра к толщине стенки до 70. 1 ил.

Способ производства бесшовных тонкостенных труб большого диаметра, включающий прошивку нагретой заготовки в гильзу в стане винтовой прокатки, раскатку гильзы на стане-расширителе, обкатку черновой трубы и ее калибровку, отличающийся тем, что прошивку заготовки в тонкостенную гильзу осуществляют в два прохода с отношением диаметра к толщине стенки гильзы до 30.

| JP 6198312 A, 19.07.1994 | |||

| Стан винтовой прокатки труб | 1978 |

|

SU741970A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТОНКОСТЕННЫХ ТРУБ | 0 |

|

SU167802A1 |

| Способ поперечно-винтового элонгирования | 1985 |

|

SU1319947A1 |

| СПОСОБ ГОРЯЧЕЙ ПРОКАТКИ БЕСШОВНЫХ ТОНКОСТЕННЫХ ТРУБ | 1998 |

|

RU2138348C1 |

| JP 2006341299 A, 21.12.2006. | |||

Авторы

Даты

2012-02-27—Публикация

2009-12-07—Подача