Изобретение относится к муфте для инструмента, служащей для соединения инструментальной оправки, имеющей вращательный привод, в частности оправки для фрезеровального инструмента, со шпинделем станка или с адаптером (переходником), связанным с этим шпинделем, причем для передачи вращающего момента между этими узлами предусмотрены четыре поводка, расположенные крестообразно, которые в зажатом положении взаимодействуют с четырьмя выемками.

При фрезеровании, в частности при фрезеровании коленчатых валов, даже из одних только соображений экономичности необходима быстрая замена инструмента после износа режущих вставок. Для фрезерования коленчатых валов используются наружные и внутренние фрезы, в которых отдельные режущие вставки располагаются на инструментальном диске или кольце радиально или тангенциально, на наружной периферии (в наружной фрезе) или внутренней периферии (во внутренней фрезе). Данное изобретение относится к связующему звену между шпинделем станка или адаптером, связанным с этим шпинделем, и фрезерным инструментом, имеющим внутренние зубья (внутренний зубчатый венец), или инструментальной оправкой для фрезерного инструмента.

Среди известных из уровня техники форм выполнения в качестве такого связующего звена используется так называемая крестообразная оправка, в которой предусмотрены 4 поводковых шпонки, расположенные в форме креста на внутреннем корпусе шпинделя или адаптера, позволяющие центрировать фрезерный инструмент, который имеет соответствующим образом расположенные пазы. Одновременно производится передача крутящего момента от шпинделя или адаптера на фрезерный инструмент. Поводковые шпонки и соответствующие им пазы расположены в радиальном направлении, так что при (неизбежном) нагревании инструмента во время фрезерования имеется возможность беспрепятственного расширения для фрезерного инструмента. К сожалению, установка и извлечение инструмента нередко затруднены из-за необходимости предусматривать при посадке ограниченный зазор между поводками и пазами. Даже небольшой перекос фрезерного инструмента или инструментальной оправки может привести к застреванию. Часто заклинивание соединения между шпинделем и инструментом удается преодолеть лишь путем значительных затрат сил и времени, иногда только с применением отжимных струбцин или аналогичных приспособлений.

Поэтому, чтобы избежать вышеуказанного недостатка, пазы, ранее выполнявшиеся прямоугольными, стали выполняться клиновидными по форме. Расположение клиновидной формы поводков возможно как в осевом направлении (аналогично муфте типа «Хирт»), так и в радиальном направлении. Клиновидная форма поводков (в сочетании с соответствующим выполнением пазов) улучшает ситуацию с заклиниванием, однако требует больших затрат.

Задачей настоящего изобретения является создание такой муфты для инструмента, с которой легко обращаться, которая проста по конструкции и предотвращает нежелательное заклинивание, а также недорога в производстве.

Для решения этой задачи предложена муфта для инструмента по пункту 1 формулы изобретения, отличающаяся тем, что поводки на той стороне, которой передается вращающий момент, имеют плоскую поверхность, в зажатом положении полностью прилегающую к стенке выемки, имеющей форму паза, что на противоположной стороне поводка имеется меньшая поверхность, прилегающая к противоположной стенке выемки, имеющей форму паза, с геометрическим или фрикционным замыканием, и что для осевой фиксации оправки и шпинделя или адаптера предусмотрено быстрозажимное приспособление.

Основная идея данного изобретения исходит из того, что прилегание на как можно большей площади должно иметь место только на той стороне, на которой происходит передача вращающего момента, на противоположной же ей стороне, напротив, для соответствующего размещения обеих частей инструмента относительно друг друга требуются небольшие площади прилегания. Применявшиеся до сих пор типы присоединения поводков, функционировавшие по принципу шпоночно-пазового соединения, выполнялись таким образом, что все плечи поводка имели одинаковую величину. Но такое большое плечо в шпоночно-пазовом соединении необходимо только на стороне передачи вращательного момента. На противоположной же стороне, напротив, достаточно фиксации инструментальной оправки относительно шпинделя. Эта фиксация может выражаться в геометрическом или силовом замыкании, во всяком случае, соответствующие средства фиксации имеют меньшую площадь прилегания. Для осевой фиксации инструментальной оправки и шпинделя предусмотрено быстрозажимное приспособление. Описанное выше устройство позволяет эффективно предотвращать перекос или заклинивание. Возможно расположение поводка, а также диаметрально противоположного ему выступающего элемента как на стороне шпинделя, так и на стороне оправки, тоже относится к соответствующим образом выполненному пазу. Уже существующие муфты для инструментов легко переоборудовать без больших затрат, соответствующим образом изменив поводки.

В качестве средств, взаимодействующих друг с другом с геометрическим замыканием, предпочтительно предусматриваются подпружиненный элемент, например подпружиненный шарик, и выемка в форме паза или желоба. Шарообразный прижимной элемент, на который воздействует усилие пружины, выполняет задачу фиксации на стороне, противоположной месту передачи вращающего момента, причем соответствующее соединение выполняется как фиксируемое соединение. Такое захватывание подпружиненного шарика в предусмотренной для него выемке отчетливо слышно и облегчает контроль первичной фиксации. Подпружиненные элементы могут располагаться или на стороне шпинделя, или на стороне инструмента.

В качестве альтернативы этому возможно выполнение поводка на стороне, противоположной месту передачи вращательного момента, по меньшей мере частично клиновидного по форме, предпочтительно с углом клина 10°, так что в экстремальном случае там получится почти прямолинейная опора поводка в пазу.

Для окончательного осевого закрепления инструментальной оправки (фрезерного инструмента) на шпинделе или на адаптере применяется быстрозажимное приспособление, в частности, c прихватами, расположенными с возможностью поворота, которые предпочтительно выполнены в виде эксцентриковых зажимных элементов.

Описанное выше соединение позволяет осуществлять установку и снятие фрезерного инструмента с экономией времени без существенных затрат, так как быстрозажимное приспособление представляет собой часть шпинделя станка.

Дальнейшие варианты исполнения и преимущества изобретения изображены на чертежах. На них показано следующее:

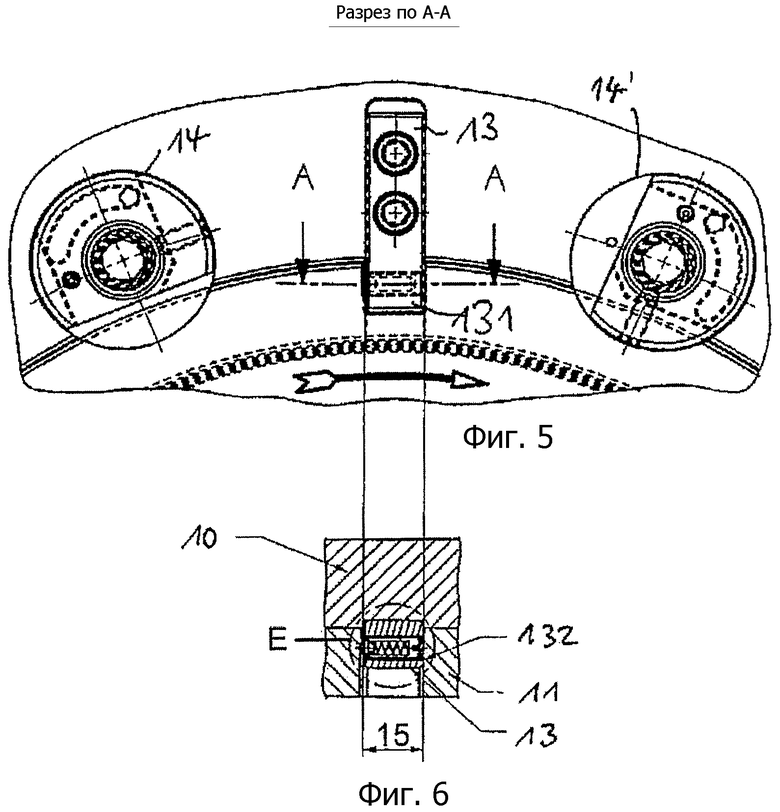

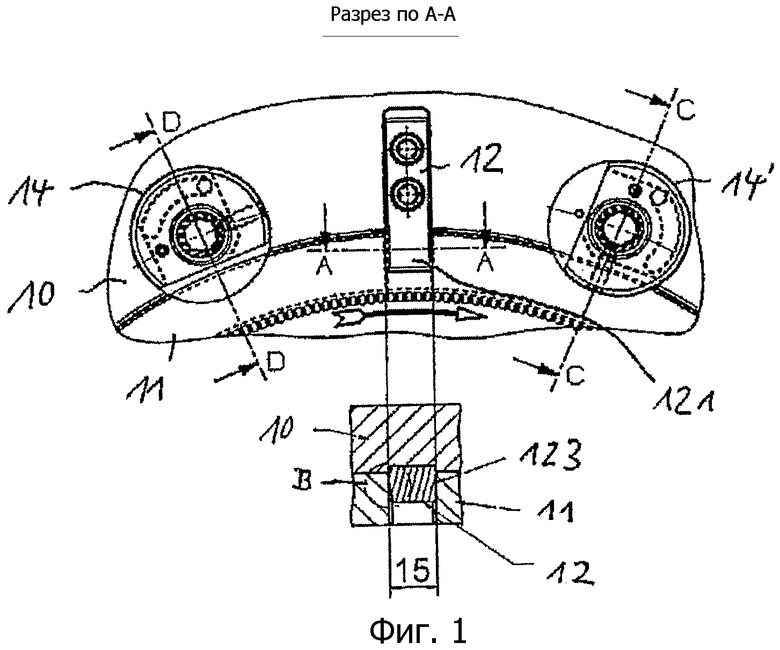

фиг.1 и 5 - частичные круговые вырезы частичного поперечного разреза соединения фрезерного инструмента с адаптером,

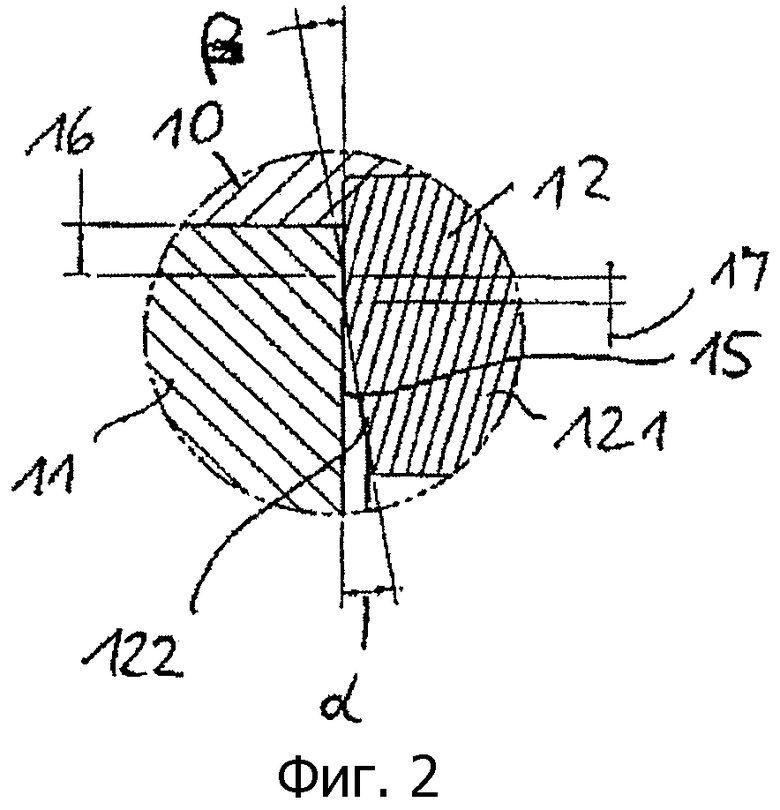

фиг.2 - увеличенный фрагмент В разреза по фиг.1,

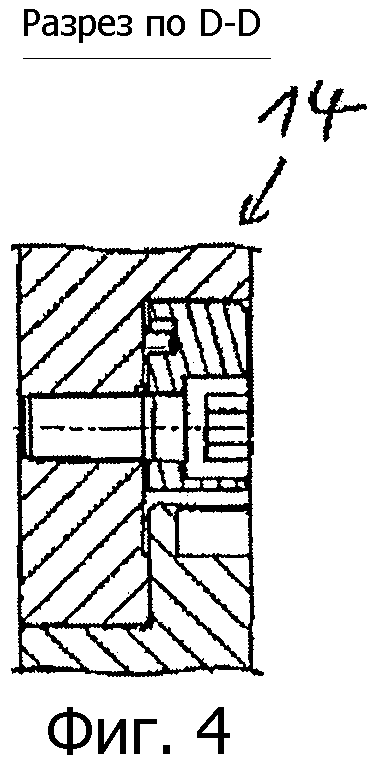

фиг.3 и 4 - виды разрезов по линиям С-С и D-D,

фиг.6 - фрагмент разреза по линии А-А на фиг.5, и

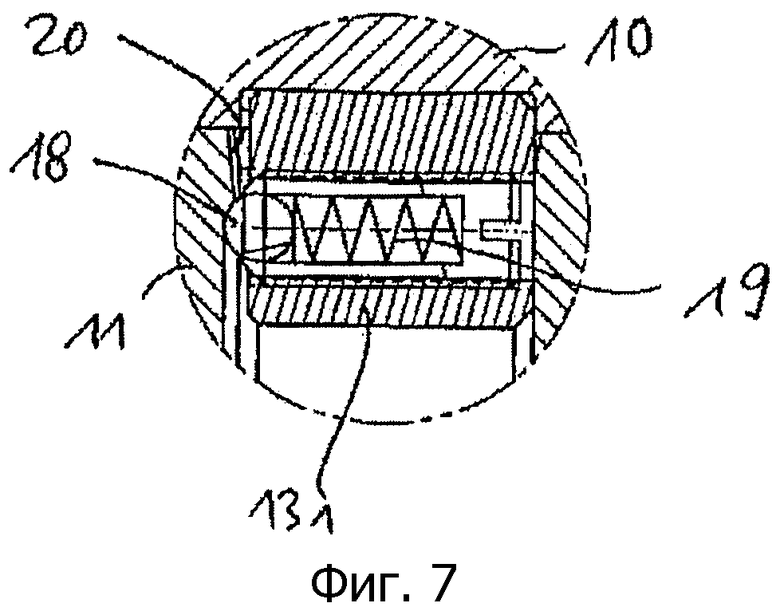

фиг.7 - фрагмент разреза по линии Е на фиг.6.

На данных изображениях показаны адаптер (переходник) 10, связанный со шпинделем станка, и тело 11 фрезы, которые соединены между собой при помощи четырех крестообразно расположенных поводков 12 или 13 и быстрозажимного приспособления 14 или 14'.

Как показано на фиг.1 и 5, поводки 12 и 13, которые в данном случае смонтированы на адаптере 10, устроены таким образом, что их сторона 123 или 132, передающая вращающий момент, выполнена плоской и всей своей плоскостью прилегает к стенке паза. С противоположной стороны поводок 12 на своем выступающем конце 121 выполнен клиновидным, причем поверхность клина образует с поверхностью 15 паза во фрезерном инструменте 11 угол α при вершине клина, который предпочтительно составляет 10°. Фаска 16, предпочтительно образованная на верхнем краю паза под углом β, равным 10°, приводит к тому, что в этом месте поводок 12 прилегает к стенке паза с фрикционным замыканием только на узком участке 17 прилегания.

Альтернативный вариант в виде прилегания с геометрическим замыканием представлен на фиг.5-7 поводком, который для передачи вращающего момента от адаптера 10 или шпинделя станка на тело 11 фрезы имеет большую плоскую поверхность 132 прилегания, а на противоположной стороне, обращенной в другом направлении, имеет подпружиненный элемент 18, а именно шарик, на который воздействует пружина 19. Выступающая часть 131 на этой стороне служит только для того, чтобы найти предварительное положение, при котором шарик 18 фиксируется в соответствующем пазу или желобе тела 11 фрезы. На верхнем крае паза, аналогично изображению на фиг.2, предусмотрена фаска 20, снятая под небольшим углом, равным, например, 10°.

В осевом направлении инструмент фиксируется быстрозажимным приспособлением 14, прихват которого на фиг.4 изображен в открытом положении, а на фиг.3 - в положении зажатия. Прихват выполнен с эксцентриситетом и образует быстрозажимное приспособление путем поворота на 90°.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ КРЕПЛЕНИЯ АБРАЗИВНОГО СРЕДСТВА, В ЧАСТНОСТИ ТАРЕЛЬЧАТОГО ШЛИФОВАЛЬНОГО КРУГА ИЛИ ОПОРНОЙ ТАРЕЛКИ | 2018 |

|

RU2766623C2 |

| ДЕМПФИРУЮЩИЙ ЭЛЕМЕНТ ДЛЯ СИСТЕМЫ КРЕПЛЕНИЯ ИНСТРУМЕНТА | 2014 |

|

RU2688803C2 |

| Устройство к фрезерному станку для обработки пазов | 1988 |

|

SU1535679A1 |

| Фреза для особо тонкой обработки | 1979 |

|

SU958041A1 |

| МНОГОШПИНДЕЛЬНЫЙ ТОКАРНЫЙ СТАНОК | 1969 |

|

SU235529A1 |

| ТЕХНОЛОГИЧЕСКАЯ МАШИНА | 2017 |

|

RU2748570C2 |

| ПРЕДОХРАНИТЕЛЬНОЕ УСТРОЙСТВО ДЛЯ ПРЕДОТВРАЩЕНИЯ САМОПРОИЗВОЛЬНОГО ОТДЕЛЕНИЯ ЗАЖИМНОГО ЭЛЕМЕНТА И/ИЛИ РАБОЧЕГО ИНСТРУМЕНТА | 2011 |

|

RU2588938C2 |

| Устройство для обработки многогранных отверстий | 1988 |

|

SU1657286A1 |

| УСТРОЙСТВО К РУЧНЫМ МАШИНАМ ДЛЯ ВРАЩАТЕЛЬНОГО ЗАХВАТА ИНСТРУМЕНТОВ | 1994 |

|

RU2141395C1 |

| ЗАЖИМНОЕ УСТРОЙСТВО РУЧНОЙ МАШИНЫ И РУЧНАЯ МАШИНА. | 2011 |

|

RU2588909C2 |

Муфта предназначена для соединения инструментальной оправки, имеющей вращательный привод, в частности оправки для фрезерного инструмента, со шпинделем станка или с адаптером, связанным со шпинделем, причем для передачи вращающего момента между этими узлами предусмотрены четыре поводка, расположенные крестообразно, которые в зажатом положении взаимодействуют с четырьмя выемками. Для упрощения производства и эксплуатации каждый поводок на стороне, передающей вращающий момент, имеет плоскую поверхность, в зажатом положении полностью прилегающую к стенке выемки, имеющей форму паза, причем на противоположной стороне поводок имеет меньшую поверхность, прилегающую к соответствующей стенке выемки, имеющей форму паза, с геометрическим или фрикционным замыканием, при этом для осевой фиксации оправки и шпинделя или адаптера предусмотрено быстрозажимное приспособление. 4 з.п. ф-лы, 7 ил.

1. Муфта для инструмента, предназначенная для соединения инструментальной оправки, имеющей вращательный привод, в частности, оправки для фрезерного инструмента (11), со шпинделем станка или с адаптером (10), связанным со шпинделем, причем для передачи вращающего момента между этими узлами предусмотрены четыре поводка, расположенные крестообразно, которые в зажатом положении взаимодействуют с четырьмя выемками, отличающаяся тем, что каждый поводок на стороне, передающей вращающий момент, имеет плоскую поверхность, в зажатом положении полностью прилегающую к стенке выемки, имеющей форму паза, причем на противоположной стороне поводок имеет меньшую поверхность, прилегающую к соответствующей стенке выемки, имеющей форму паза, с геометрическим или фрикционным замыканием, при этом для осевой фиксации оправки (11) и шпинделя или адаптера (10) предусмотрено быстрозажимное приспособление (14, 14').

2. Муфта по п.1, отличающаяся тем, что геометрическое замыкание осуществляется подпружиненным элементом (18), предпочтительно подпружиненным шариком, в выемке, имеющей форму паза или желоба.

3. Муфта по п.1 или 2, отличающаяся тем, что поводок (12) на стороне, противоположной стороне передачи вращательного момента, выполнен, по меньшей мере, частично клиновидным по форме, предпочтительно с углом (α) клина от 5° до 45°.

4. Муфта по п.3, отличающаяся тем, что в верхней части паза выполнена фаска предпочтительно под углом от 5° до 45°, под ней короткая поверхность прилегания предпочтительно высотой 1 мм ± 0,3 мм, а под ними скос предпочтительно под углом от 5° до 45°.

5. Муфта по п.1, отличающаяся тем, что быстрозажимное приспособление (14, 14') имеет прихват, расположенный с возможностью поворота, предпочтительно выполненный в форме эксцентрикового зажимного элемента.

| Перекатываемый затвор для водоемов | 1922 |

|

SU2001A1 |

| Способ резки, например, горячего проката кольцевой дисковой пилой (фрезой) | 1960 |

|

SU141370A1 |

| Дисковая фреза | 1978 |

|

SU722702A1 |

| ОСЕВОЙ ИНСТРУМЕНТ С ПЛОСКОЙ УСТАНОВОЧНОЙ БАЗОЙ | 1996 |

|

RU2108209C1 |

Авторы

Даты

2012-02-27—Публикация

2007-09-13—Подача