Изобретение относится к области производства синтетических каучуков эмульсионной полимеризации, к важнейшей ее стадии - выделению каучуков из латексов с применением коагулянтов.

Эмульсионные каучуки с этой стадией в промышленном масштабе появились в мире в 30-х годах прошлого столетия (С.Уитби. Синтетический каучук. Л.: Госхимиздат, 1957).

На сегодняшний день в мире работают несколько десятков заводов, производящих эмульсионные каучуки (В.В.Моисеев, Ю.В.Перина. Каучуки России и материалы для их производства. Справочник, Воронеж, 2001; The Synthetic rubber Manual. / Elastomer Product Information Sapporting Rubber Industry. IISRP. 2005, p.48, 62, 75).

В связи с обострением экологической обстановки в мире ставится под сомнение целесообразность эксплуатации ряда существующих производств эмульсионных каучуков из-за большого количества получаемых загрязнений. При производстве эмульсионных каучуков основные отходы получаются на стадии их выделения. Так, с каждой тонны произведенного бутадиен-стирольного каучука образуется ~20 м3 воды, загрязненной неорганическими солями, эмульгаторами, диспергаторами, коагулянтами, недокоагулированным латексом и крошкой каучука. Попадая в сточные воды, эти отходы ухудшают работу очистных сооружений и приводят к загрязнению ценнейших пресных водоемов (в нашей стране это реки Волга, Енисей, Иртыш, Белая, Воронежское водохранилище) с неопределенными отдаленными последствиями.

Выделение эмульсионных каучуков из латексов осуществляется при непрерывном смешении латекса с коагулянтом (системой коагулянтов) в коагуляторе с образованием пульпы (взвесь крошки каучука в серуме с концентрацией крошки 5-10%) при выбранных режимах: температуре, скорости перемешивания пульпы, соотношении латекса и возвратного серума, рН пульпы. Установленные за пятьдесят лет закономерности по выделению каучуков и применяемое при этом технологическое оборудование разбираются в следующих работах:

1. М.А.Рабинерзон и сотр. / Разработка условий коагуляции латексов, содержащих некаль и мыла карбоновых кислот хлористым натрием с рециклом серума. // Каучук и резина, 1961, №4, 16-22.

2. О.Б.Литвин. Основы технологии синтеза каучуков. М., Химия, 1964, с.396-399.

3. И.И.Радченко и сотр. / Бутадиен-стирольные и бутадиен-альфа-метилстирольные каучуки эмульсионной полимеризации. // В кн. Синтетический каучук. Л., Химия, 1983, с.193-215.

4. И.В.Распопов и сотр. / Совершенствование оборудования и технологии выделения бутадиен-альфа-метилстирольных каучуков из латексов. // М.: ЦНИИТЭнефтехим, 1997, 67 с. В указанном обзоре зафиксированы результаты многолетнего опыта работы цеха выделения ОАО «Воронежсинтезкаучук» и схема коагуляции, работавшей до появления усовершенствований, разработанных авторами предлагаемого изобретения.

На стадии выделения необходимо решить следующие технологические, экономические и экологические задачи:

1) применить минимальное количество эффективного и экологически безопасного коагулянта с обеспечением полноты коагуляции;

2) получить пульпу каучука с однородным размером крошки, оптимальным при применяемом оборудовании;

3) применить минимальное количество воды;

4) иметь в пульпе минимальное количество мелкой липкой крошки;

5) не допустить или свести к минимум попадание в сбрасываемый серум недокоагулированного латекса при минимальном расходе коагулянта, чтобы исключить ухудшение сушки каучука, забивку оборудования, отрицательное влияние на работу очистных сооружений и снижение экономических показателей производства.

По пунктам 1)-4) задачи в определенной степени решены следующими способами.

- Предлагается мало эффективный коагулянт хлористый натрий с расходом 180-350 кг на одну тонну каучука заменить на эффективные и экологически безопасные коагулянты: например, широко испытанные в производстве каучуков биоразлагаемые белковые коагулянты с расходом 4-7 кг на тонну каучука (А.С. 1065424, C08C 1/15, опубл. 07.01.1984; А.С. 1131883, C08C 1/15, опубл. 30.12.1984; В.В.Моисеев и др. Применение белков при получении эластомеров. ЦНИИТЭнефтехим, М., 1985, 53 с.).

- Освоено применение биологически неразлагаемого полиаминного коагулянта ВПК-402 (полидиметилдиаллиламмоний-хлорида) с расходом 2-4 кг коагулянта на одну тонну каучука (Пат. РФ 2067591, C08F 236/10, C08C 1/15, C08F 6/14).

- Освоено в промышленном масштабе применение солей двухвалентных металлов (хлористого магния и хлористого кальция) с расходом 15-20 кг коагулянта на одну тонну каучука заданного состава (Пат. РФ №2351610, C08C 1/14, 1/15, C08F 6/22, опубл. 10.04.2009 г. БИ. №10), что позволило снизить загрязнение стоков хлоридами с гарантией не возникновения отдаленных отрицательных последствий. Большим достижением указанной технологии было увеличение зоны дозревания пульпы в схеме коагуляции и уменьшение расхода ценной пресной воды на 12 м3 с каждой тонны выпущенного каучука. Последние достижения распространяются на любой вариант малосолевой и бессолевой коагуляции с применением широкого круга коагулянтов.

- Необходимость получения пульпы каучука с максимально однородной крошкой оптимального размера диктуется производительностью сушильного агрегата и осуществляется с визуальным способом контроля регулированием соотношения потоков латекса и возвратного серума, температурой и рН коагуляции, конструкцией перемешивающего устройства, интенсивностью перемешивания пульпы.

Для решения задачи по снижению образования количества мелкой крошки в пульпе, отрицательно влияющей на сушку каучука, забивающей оборудование, и сокращения потерь каучука в виде мелкой крошки была предложена серия способов регулирования процесса коагуляции с применением хлористого натрия и серной кислоты, приведенных в обзорах (В.А.Кроль, Э.М.Ривин, В.Н.Папков. Управление процессами получения синтетических каучуков, Тематический обзор, ЦНИИТЭнефтехим, М., 1986, 38 с.; Э.М.Ривин, В.Н.Папков, Промышленность СК, 1985, №2, 9-12).

Так, известен способ регулирования процесса коагуляции латекса синтетического каучука, в котором с целью уменьшения потерь полимера корректируют скорость вращения мешалки в обратно-пропорциональной зависимости от изменения концентрации полимерных частиц в возвратном серуме (А.с. СССР №895989, C08C 1/14, G05D 27/00, заявл. 23.05.80, опубл. 07.01.82, БИ №1).

Известен также способ регулирования процесса коагуляции синтетического каучука, в котором с целью повышения стабильности прочности каучука и уменьшения потерь полимера корректируют температуру в аппарате коагуляции в зависимости от концентрации полимерных частиц в серуме (А.с. СССР №852877, C08C 1/14, G05D 27/00, заявл. 21.11.79, опубл. 07.08.81, БИ №29).

Однако указанные выше известные способы регулирования являются умозрительными и их осуществление на практике, как инструментальное управление, не произошло по следующим причинам:

1. Возвратный серум не отражает истинное содержание мелкой крошки, образующейся при коагуляции, поскольку серум, прошедший сито лентоотливочной машины, обязательно поступает в емкость - отстойник (у авторов указанного выше способа емкость №8), предназначенный для обеспечения работы насоса, подающего возвратный серум в коагулятор. Крошка каучука из отстойника поступает в трех направлениях: всплывшая периодически убирается сачком для отдельной переработки, вторая часть увлекается с потоком возвратного серума, третья часть попадает в сбрасываемый серум.

2. Концентрация мелкой крошки в серуме зависит одновременно от многих факторов:

- соотношения потоков латекса и возвратного серума,

- интенсивности перемешивания в коагуляторе и дозревателях,

- температуры и рН коагуляции,

- конструкции мешалки,

- содержания диспергатора в латексе (лейканол, диспергатор НФ),

- фильтрующей способности ленты каучука (в случае технологии с применением лентоотливочных машин).

Решение задачи 5) по исключению или значительному сокращению потерь каучука и загрязнения им сточных вод в виде недокоагулированного латекса при минимальном расходе коагулянта осложняется следующими причинами:

А) Невозможно значительно увеличить подачу коагулянта на коагуляцию, так как это приведет к увеличению загрязнений стоков коагулянтом, а в ряде случаев и к увеличению количества мелкой крошки каучука и, как следствие, к отрицательным экономическим и экологическим последствиям.

Б) При недостаточной подаче коагулянта появляются потери каучука в виде латекса (неполная коагуляция), приводящие к загрязнению стоков латексом, обрастанию оборудования липким полимером, экономическим потерям.

В) Плавающие подачи латекса и серума из-за состояния оборудования, работающего в сложных условиях; колебания по скорости сушки каучука (что требует частой корректировки объемов подач латекса и коагулянтов). Одновременная работа до семи технологических линий выделения каучуков (как правило, разных марок одновременно) осложняет работу персонала и своевременное принятие решений по корректировке процесса.

Г) Нестандартность партий латексов по устойчивости к коагуляту из-за нестандартности глубины полимеризации мономеров.

Д) Сложная зависимость эффективности коагулянтов из ряда высокоосновных аминов, четвертичных солей аминов, которые, как коагулянты, работают в узком интервале расхода, выше и ниже которого отсутствует полная коагуляция.

Е) Отсутствие оперативного способа управления с непрерывным инструментальным контролем полноты коагуляции латекса не позволяет надежно исключить загрязнение стоков латексами и регулировать оптимальную подачу коагулянта.

Для научных исследований кинетики коагуляции латексов на начальных стадиях коагуляционного процесса сильно разбавленных латексов широко применяется нефелометрический метод (Р.Э.Нейман. Коагуляция синтетических латексов. Воронеж, Изд-во ВГУ, 1967, с.90-107; Р.Э.Нейман. Очерки коллоидной химии синтетических латексов. Воронеж, ВГУ, 1980, с.119-137; Практикум по коллоидной химии и электронной микроскопии. Ред. С.С.Воюцкий, Р.М.Панич, М., Химия, 1974, с.26).

Можно контролировать полноту коагуляции путем периодических отборов проб аппаратчиком пульпы каучука по ходу ее прохождения по каскаду вручную, фильтрованием этих проб и измерением мутности отфильтрованного серума на нефелометре. Продолжительность этого метода анализа составит более часа, поэтому по полученным результатам аппаратчик с большим опозданием примет решение о регулировании параметров коагуляции. Учитывая большую мощность производства, работающие одновременно круглосуточно до семи технологических линий выделения, такой способ является трудно осуществимым, он отвлечет аппаратчиков и сотрудников лаборатории на выполнение большого объема дополнительной работы, но не позволит оперативно и надежно управлять процессом выделения каучуков с целью уменьшения потерь каучука в виде недокоагулированного латекса с минимальным расходом коагулянта.

Из известных способов наиболее близким к предлагаемому по технической сущности является способ регулирования процесса коагуляции латекса синтетического каучука, в котором с целью уменьшения потерь полимера в виде крошки с серумом корректируют расход раствора хлористого натрия в зависимости от концентрации полимерных частиц в возвратном серуме (А.с. СССР №698986, C08C 1/14, G05D 21/00, заявл. 31.03.78, опубл. 25.11.79, БИ №43).

Под концентрацией полимерных частиц в возвратном серуме авторы известного способа имеют в виду мелкую крошку и предлагают использовать для регулирования процесса коагуляции закономерность, «… что от величины расхода хлористого натрия зависит величина образующейся крошки полимера. При больших значениях расхода хлористого натрия образуются мелкие частицы» (стр.1, абзац 1 снизу).

В известном решении предлагается регулировать расход хлористого натрия, поддерживая концентрацию мелкой крошки на заданном уровне, и «при увеличении концентрации полимерных частиц в возвратном серуме (что свидетельствует об уменьшении размеров образующихся при коагуляции полимерных частиц) корректирующий сигнал регулятору 13 уменьшается, и наоборот» (стр.4, строка 11 сверху).

Известный способ регулирования обладает целым рядом существенных недостатков, которые не позволяют его использовать в промышленности, чтобы удержать расход коагулянта на минимальном уровне, исключающем попадание недокоагулированного латекса в стоки:

1) Зависимости образующегося количества мелкой крошки каучука и оставшегося недокоагулированного латекса в возвратном серуме от количества поданного коагулянта хлористого натрия совершенно противоположны. При увеличении количества мелкой крошки необходимо снизить расход хлористого натрия, однако уменьшение расхода хлористого натрия ведет к увеличению количества недокоагулированного латекса.

2) В производственных условиях при выделении каучуков из латексов образование мелкой крошки является неотъемлемым свойством, зависящим одновременно от целого ряда факторов - состава латекса, температуры и pH коагуляции, природы и концентрации коагулянтов, соотношения потоков латекса и возвратного серума, конструкции коагуляторов, дозревателей и применяемых мешалок, скорости перемешивания пульпы, качества работы отжимной машины.

Таким образом, невозможно управлять концентрацией мелкой крошки каучука только одним приемом - корректировкой расхода коагулянта (раствором хлористого натрия).

3) В производстве стараются применять весь комплекс мер по снижению ее образования в процессе коагуляции и сбору в отстойниках серума проскочившей мелкой крошки с помощью специальных сачков, и только часть крошки увлекается потоком возвратного серума.

4) Известный способ привязан к устаревшей схеме коагуляции, созданной в 30-е годы прошлого века на первых производствах эмульсионных каучуков с применением лентоотливочных машин. На движущееся сито лентоотливочной машины (длина - 37,5 м; ширина - 2,4 м; диаметр отверстий - 0,45 мм; на 1 см2 - 380 отверстий) непрерывно подается поток пульпы каучука с размером крошки 1-2 мм основной массы и некоторое количество крошки с размером менее диаметра отверстия сита. На сите формируется лента каучука в виде плотной мембраны, через которую фильтруется серум, затем промывная подкисленная вода. Таким образом, количество мелкой крошки, прошедшей в возвратный серум, будет определяться не только диаметром отверстий сита, но и фильтрующей способностью ленты, которая не может быть постоянной. Переход с хлористого натрия на другие современные коагулянты на этой схеме оказался на сегодняшний день невозможен.

5) Технология выделения каучука на лентоотливочных машинах требует подачи избытка хлористого натрия до 250 кг на одну тонну каучука вместо 180-200 кг/т на современной каскадной технологии (рис.1), чтобы избежать попадания недокоагулированного латекса на лентоотливочную машину из-за быстрого зарастания сита липким каучуком.

Известный способ невозможно применить для решения проблемы управления полнотой коагуляции при минимальном расходе коагулянта.

По указанным выше причинам контроль полноты коагуляции на сегодняшний день в промышленности при любом типе применяемого оборудования продолжают осуществлять субъективно визуальным способом. Поэтому результативность управления процессом коагуляции определяются главным образом опытом и искусством аппаратчика.

Технической задачей предлагаемого изобретения является улучшение экологических, экономических параметров промышленного процесса выделения эмульсионных каучуков из латексов, повышение производительности и безопасной эксплуатации оборудования путем исключения потерь каучука в виде недокоагулированного латекса и снижения загрязнений сточной воды избыточным количеством коагулянта за счет применения непрерывного автоматического контроля полноты коагуляции и регулирования расхода коагулянта.

Поставленная задача решается следующим образом.

Способ управления процессом выделения эмульсионных каучуков из латексов при непрерывном смешении латекса с коагулянтом с образованием пульпы каучука путем изменения расхода коагулянта, отличающийся тем, что непрерывно очищают постоянно отводимую часть пульпы каучука (или всю пульпу) от крошки каучука и непрерывно автоматически замеряют мутность полученного постоянно обновляющегося очищенного от крошки первичного серума и корректируют расход коагулянта в зависимости от заданной величины мутности первичного серума, а заданную величину мутности первичного серума корректируют в зависимости от мутности очищенного от крошки сбрасываемого серума в сторону минимального расхода коагулянта для получения минимальной величины мутности сбрасываемого серума.

Предлагаемый способ управления процессом выделения каучуков из латексов имеет следующие отличия и преимущества от способа по прототипу:

1. По признакам наличие действия (или совокупности действий), порядка их выполнения и режиму - заявляемый способ предусматривает очистку пульпы, серумов от крошки каучука, замер мутности очищенного первичного серума (концентрации коллоидных частиц, а не крошки) мутномером, корректировку расхода коагулянта в зависимости от заданной величины мутности первичного серума, замер мутности сбрасываемого серума и корректировку заданной величины мутности первичного серума в зависимости от мутности сбрасываемого серума.

2. По признаку условия осуществления действий - заявляемый способ основан на замерах мутности (концентрации коллоидных частиц латекса) в очищенных от крошки каучука серумах - первичный серум и сбрасываемый серум.

3. По признаку используемые вещества - заявляемый способ дополнительно работает с потоками очищенными от крошки каучука первичным и сбрасываемым серумами, любым типом коагулянта.

4. По признаку используемых устройств - заявляемый способ предусматривает:

- применение устройства для очистки серумов от крошки каучука, основанного, например, на декантации или комбинации декантации и тонких сит;

- применение проточных автоматических регулирующих мутномеров.

Предлагаемый способ является оперативным и универсальным для использования любого типа коагулянта и любого типа оборудования для отделения поступающей на сушку крошки каучука от серума, позволяет улучшить экологию и экономику процесса за счет снижения или полного исключения загрязнений сточной воды потерями каучука в виде нескоагулированного латекса и перерасхода коагулянта.

При этом повышается производительность и безопасность эксплуатации оборудования за счет уменьшения отложений коагулюма в перетоках между аппаратами, на стенках аппаратов и трубопроводов, снижается риск получения травм и отрицательного воздействия на здоровье рабочих за счет уменьшения их контакта с оборудованием и вредными летучими химикатами.

Доступность оборудования для замера мутности и очистки серума позволили широко и успешно испытать предлагаемый способ в производственных условиях.

Решение поставленной технической задачи стало возможным благодаря четырем факторам:

1. Применение для измерения мутности серума управляющих проточных промышленных анализаторов мутности непрерывного действия.

2. Создание простых устройств, позволяющих непрерывно получать серум, свободный от крошки каучука.

3. Правильно выбранное место расположения датчиков мутномеров.

4. Измерение мутности серумов, как правило, в двух точках линии коагуляции.

Для стабильной и безопасной работы каскада выделения каучуков, снижения экономических потерь и отрицательного воздействия на окружающую среду и здоровье персонала более предпочтительно осуществлять непрерывный автоматический контроль полноты коагуляции латекса с автоматическим регулированием расхода коагулянта по заданной мутности, но возможен и другой вариант - непрерывное автоматическое измерение мутности первичного серума и последующее ручное регулирование расхода коагулянта с выводом величины мутности первичного серума на заданный уровень.

В качестве промышленных мутномеров нами испытывались:

- Автоматический анализатор мутности COSMOS 25 фирмы Zullig (Каталог продукции ООО «Техноаналит». Измерение расхода и состава сточных вод, контроль газовых выбросов, с.14). Мутномеры этого типа более предпочтительны и хорошо зарекомендовали себя при промышленных испытаниях.

- Промышленный анализатор мутности фирмы HACH LANGE марки SOLITAX.

- Промышленный мутномер Меттлер Толедо серии 8000 (Process Analytics. Промышленные аналитические системы Меттлер Толедо. Каталог промышленного аналитического оборудования 2006).

Принцип работы указанных выше мутномеров в случае с латексами заключается в определении концентрации коллоидных частиц каучука размером 10-6-10-5 см в воде с использованием эффекта рассеивания луча света, проходящего через дисперсную систему.

Измерение датчиком мутности серума осуществляется непрерывно в области ближнего инфракрасного излучения при длине волн 860±30 nm, результаты преобразуются в фототок, обрабатываются и непрерывно высвечиваются на дисплее трансмиттера, также установленном в любом удобном и безопасном для обслуживания месте. Результаты можно регистрировать также в виде диаграммы на самописце на щите контрольно-измерительных приборов или на мониторе управляющего компьютера. Промышленные мутномеры применяются для постоянного мониторинга качества сточных вод в разных отраслях промышленности: пищевой (производстве молока, пива и напитков), гидрометаллургической промышленности и в биотехнологии.

Универсальный способ управления процессом выделения эмульсионных каучуков из латексов путем непрерывного автоматического измерения мутности очищенного от крошки серума и поддержания минимального расхода коагулянта при минимальной потере недокоагулированного латекса с применением проточных промышленных мутномеров не известен (мутномеры в производстве СК на стадии выделения каучуков применяются нами впервые).

Установлено, что для применения проточных промышленных мутномеров непрерывного действия для управления полнотой коагуляции необходимо непрерывное получение первичного серума из зоны коагуляции, освобожденного от крошки каучука. В лучшем варианте это достигается тем, что непрерывно отводят часть пульпы каучука из зоны коагуляции (после первого дозревателя) в объеме, достаточном для последующего замера мутности (в аналитическом объеме). Отведенная часть пульпы поступает в специальный очиститель, позволяющий непрерывно отделять крошку каучука от серума. По конструкции очиститель представляет собой металлический ящик с перегородками, многократно изменяющими направление движения пульпы (система лабиринтов). В результате работы очистителя на его выходе появляется серум (первичный серум), освобожденный от крошки каучука.

В этот первичный серум помещается датчик первого управляющего мутномера.

Роль очистителя серума от крошки каучука могут выполнять концентраторы, вибросита и другие специально подготовленные для этого устройства в любой комбинации.

Установка датчика в серум, получаемый из пульпы до первого дозревателя, оказалась невозможной из-за трудностей очистки серума от липкой крошки каучука. Возможна также установка первого управляющего датчика в серум, протекающий через гидрозатвор последнего концентратора. При этом происходит некоторое запаздывание управляющего действия, но упрощается конструкция дополнительного очистителя серума от крошки каучука.

Замер мутности на сбрасываемом серуме, прошедшем максимальное время дозревания, производиться как можно ближе к месту сброса серума в отстойник серума или в канализацию. Как правило, такими местами являются гидрозатвор последнего концентратора или гидрозатвор отстойника серума.

Предпочтительно мутность сбрасываемого серума замерять вторым мутномером автоматически непрерывно с выводом результатов на компьютер аппаратчика. Датчик мутномера помещается в сетчатый конус, расположенный в гидрозатворе отстойника. Сетчатый конус очищает измеряемую часть сбрасываемого серума от крошки каучука. Но можно расположить второй контролирующий мутномер, например, в операторской аппаратчиков или около линии выделения в цехе и вручную замерять мутность периодически отбираемых проб сбрасываемого серума из сетчатого конуса.

Измерение мутности сбрасываемого серума позволяет:

1) контролировать количество каучука, попадающего в сточные воды в виде недокоагулированного латекса;

2) знать, какой минимальный уровень значения мутности можно достичь на линии выделения с конкретной партией коагулируемого латекса при оптимальных подаче коагулянта, режимах коагуляции и максимальной производительности сушилок;

3) устанавливать оптимальное заданное значение мутности на первом управляющем мутномере, с тем чтобы получить минимальное значение мутности (недокоагулированного латекса) в сбрасываемом серуме.

В связи с тем что между местом замера мутности первым (первичный серум) и вторым (сбрасываемый серум) датчиками мутномеров, как правило, находятся дозреватели, концентраторы, отстойник, в которых проходит дополнительная коагуляция, нет необходимости задавать на первом датчике мутномера значение мутности на очень низком уровне, так как это приведет к перерасходу коагулянта. Такой подход позволяет держать в сбрасываемом серуме отсутствие или минимальное количество недокоагулированного латекса при минимальном расходе коагулянта.

В зависимости от состава применяемого оборудования, потоков пульпы каучука и серумов конкретной линии выделения каучука количество мутномеров, их расположение и функциональность могут варьироваться, первичный и сбрасываемый серум могут означать один и тот же поток. Но во всех случаях остается главное - использование управляющего мутномера, автоматически и непрерывно замеряющего мутность очищенного от крошки каучука серума и корректирующего расход коагулянта по заданной величине мутности на этом мутномере с получением отсутствия или минимального количества недокоагулированного латекса в сбрасываемом серуме при минимальном количестве поданного коагулянта.

Авторы предлагаемого изобретения опытным путем установили:

1. Величина мутности (М) в единицах FNU связана с содержанием каучука (ККС) в серуме в размерности мг/л зависимостью ККС=(4-4.5)·М при принятом стандартном рецепте получения латекса и построении калибровочной кривой путем разбавления водой исходного дополнительно застабилизированного диспергатором латекса;

2. Заданная величина мутности первичного серума зависит от места расположения датчика управляющего мутномера, типичный интервал 10-100 FNU (предпочтительно не более 50 FNU) на первом датчике мутномера. Заданная величина мутности первичного серума выше 100 FNU приводит к большим потерям каучука в виде нескоагулированного латекса, так как не достаточно времени на его докоагуляцию до момента сброса серума в канализацию. За счет наличия дозревателей, предусмотренных технологической схемой выделения, мутность сбрасываемого серума, замеряемая вторым датчиком, как правило, значительно меньше показателя первого мутномера и не должна превышать величины 5 FNU. Указанные цифры могут быть другими, если компоненты рецепта полимеризации (как правило, эмульгаторы, диспергаторы) приводят к повышению фона мутности серума, например применение большого количества диспергатора НФ.

При большом количестве технологических линий для экономии средств второй мутномер (или переносная портативная версия анализатора) может устанавливаться в операторской для замера мутности проб очищенного сбрасываемого серума, отбираемого вручную.

Заявляемый способ управления процессом выделения каучуков из латексов распространяется на все марки эмульсионных каучуков (безмасляные и маслонаполненные бутадиен - (альфа-метил)стирольные, полибутадиеновые и бутадиен-нитрильные каучуки), как нефункциональные, так и содержащие функциональные группы, и предусматривает использование любых неорганических и органических коагулянтов или их комбинаций, а также физических методов коагуляции.

На рис.1 приведена принципиальная классическая технологическая схема линии коагуляции латекса с применением хлористого натрия, работающая в промышленности более 20 лет. На этой схеме в примере 1 приводятся результаты испытаний с попыткой применить промышленный проточный мутномер непрерывного действия (автоматический анализатор мутности COSMOS 25 фирмы Zullig) для управления процессом коагуляции, поместив датчик последнего в линию возвратного серума аппарата 8 в соответствии с общими рекомендациями способа по прототипу (А.с. 698986).

В примере 2 (по схеме коагуляции рис.1) приводятся результаты визуального управления процессом коагуляции, который используется во всем мире с момента организации производства эмульсионных каучуков и по настоящее время.

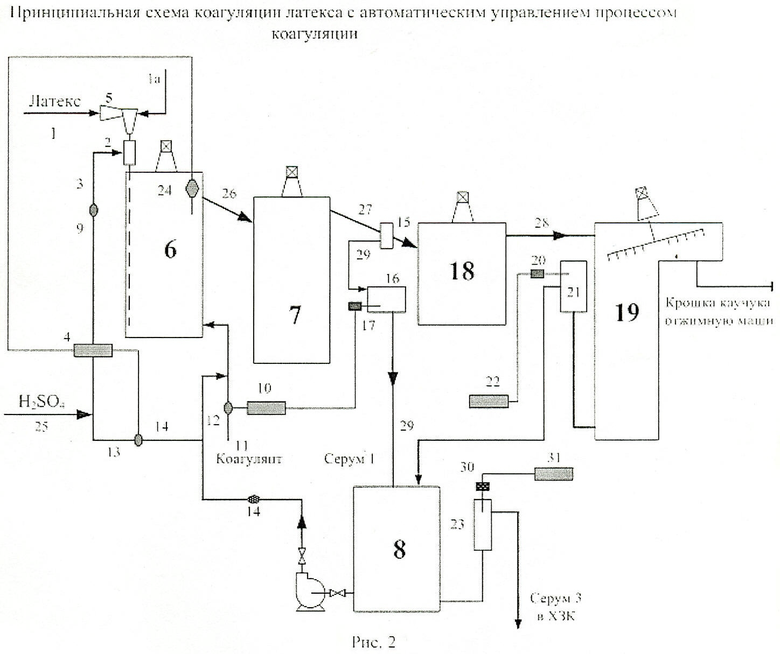

На рис.2 приведена принципиальная универсальная схема коагуляции латекса с предлагаемым способом автоматического управления процессом выделения каучуков из латексов (примеры 3-6). Универсальная схема линии коагуляции (рис.2) имеет следующие важные отличия от известной классической схемы (рис.1) и схемы коагуляции с лентоотливочной машиной:

1. Схема оборудована автоматическим контролем и управлением мутностью серума с применением промышленных проточных мутномеров.

На схеме 2 показаны места расположения первого мутномера (поз.17 или поз.20) и второго мутномера (поз.30 или операторская). Второй мутномер можно расположить в поз.20, если первый мутномер располагается в поз.17.

2. Сокращено количество аппаратов (исключен концентратор 17).

3. Увеличено время коагуляции за счет изменения функций аппаратов 18 и 19, так как аппараты 18 и 19 (вместо функций промывочного аппарата и концентратора) превращены в дополнительные дозреватели, причем аппарат 19 одновременно выполняет роль концентратора.

4. На коагуляторе 6 осуществлена универсальная обвязка потоков, позволяющая подавать серную кислоту либо в возвратный серум (как принято на схеме рис.1, либо в латекс или одновременно в две точки, что позволило расширить диапазон применяемых коагулянтов.

5. Применена усовершенствованная конструкция смесителя для усреднения возвратного серума и концентрированного раствора коагулянта.

6. Усовершенствованная схема позволяет оптимизировать расход коагулянта при исчерпывающей коагуляции латекса и сократить расход умягченной воды на 12 м3 с каждой тонны произведенного каучука.

На усовершенствованной схеме (рис.2) латекс по линии 1 поступает в коагулятор 6, по линии 11 поступает коагулянт, по линии 14 - возвратный серум, по линии 25 (9, 14) поступает серная кислота (фосфорная, уксусная, соляная или любая их комбинация). Аппараты 7, 18 и 19 выполняют роль дозревателей. Аппарат 19 выполняет двойную роль: дозревателя и концентратора (отделителя крошки от серума). Из перетока 27 после первого дозревателя через специальное устройство 15 непрерывно отводят часть пульпы каучука в проточный очиститель 16 (предпочтительно систему лабиринтов с применением принципа декантации). В очистителе происходит многократное отделение крошки от серума, в очищенную часть первичного серума помещается первый датчик промышленного мутномера 17, дающий автоматический сигнал на регулятор 10 с последующим предпочтительно автоматическим или ручным управлением величиной расхода коагулянта клапаном 12.

Это лучший вариант размещения датчика первого мутномера, так как между первым мутномером и местом сброса серума в канализацию находится дополнительное количество дозревателей, увеличивающих время и, как следствие, полноту коагуляции. Это позволяет держать заданную величину мутности первичного серума не на самом низком уровне и тем самым экономить расход коагулянта за счет увеличения времени коагуляции и получать в сбрасываемом серуме отсутствие или минимальное количество недокоагулированного латекса.

Можно установить датчик первого мутномера 20 в гидрозатворе 21 концентратора 19 для непрерывного автоматического замера мутности первичного серума и через регулятор 22 управлять клапаном 12 подачи коагулянта. В этом случае для доочистки от крошки непрерывно протекающего через гидрозатвор 21 серума в последний помещают упрощенное очищающее устройство, представляющее собой конус из металлической сетки с ячейками размером 0,1 мм, и мутность замеряется внутри этого конуса.

В гидрозатвор 23 сборника серума 8, поступающего из концентратора 19, может быть установлен датчик второго мутномера, который фиксирует величину мутности сбрасываемого серума в хозяйственно-заводскую канализацию (ХЗК) или на узел дополнительной очистки сточной воды. Величина мутности сбрасываемого серума, замеряемая в гидрозатворе 23, является более низкой (предпочтительно не выше 5 FNU) и позволяет корректировать заданную величину мутности на первом мутномере через регулятор 31 автоматически или вручную.

Второй мутномер может быть установлен в комнате обслуживающего персонала (привлекательна переносная портативная версия анализатора мутности) для периодического замера мутности сбрасываемого серума и корректировки заданной мутности на первом мутномере.

При использовании двух мутномеров первый из них является управляющим и всегда должен работать в автоматическом режиме.

Если управляющий мутномер расположен в поз.17, то второй контролирующий мутномер может быть расположен в поз.20, а серум, протекающий через гидрозатвор 21, считается сбрасываемым.

В ряде случаев первый управляющий мутномер, помещенный в очищенный серум после отделения всей крошки каучука (поз.20, гидрозатвор 21), может работать только по заданной величине мутности без корректировки величины мутности сбрасываемого серума. В этом случае задается самое низкое значение величины мутности первичного серума. Такая ситуация может быть, например, когда в один отстойник 8 поступают серумы с нескольких линий выделения от разных марок каучуков или когда серум, минуя отстойник 8, сразу сбрасывается в ХЗК (первичный и сбрасываемый серум становятся идентичными).

Описанные типичные варианты расположения мутномеров являются наиболее удобными, технически выполнимыми и работоспособными. Возможно также размещение датчиков мутномеров и в других местах технологической линии выделения, однако это усложнит процесс управления полнотой коагуляции.

Управление процессом коагуляции латексов предлагаемым способом позволяет при минимальном количестве коагулянта исключить или свести до минимума сброс недокоагулированного латекса с серумом.

Пример 1 (по прототипу).

Классическая промышленная схема (рис.1)

Аппараты каскада (коагулятор 6, дозреватель 7 и концентратор 17) по линии 3 заполняются возвратным серумом, подогретым до температуры 50°C, и хлористым натрием по линии 2 до его концентрации в серуме до 5%, а по линии 4 подается серная кислота до рН в аппаратах 6 и 7 в интервале 4-5 ед. Далее включается подача латекса каучука СКС-30 АРК по линии 1 в объеме 15 м3 в час (3 тонны каучука в час). Расход хлористого натрия выставляется в расчете 200 кг абсолютного продукта на тонну каучука, согласно заводскому регламенту. Полученная пульпа каучука из дозревателя 7 по перетоку 27 поступает в концентратор 17, откуда отделенная крошка через промывочную емкость 18 поступает в концентратор 19 и после отделения от промывочной воды направляется на отжим и сушку. Серум из концентратора 17 через гидрозатвор 22 поступает в отстойник 8. В этом отстойнике концентрируется крошка каучука, проскочившая из концентратора 19, и через люк аппарата 8 периодически по усмотрению аппаратчика всплывшая часть крошки отбирается сачком для отдельной переработки. Из нижней части аппарата 8 серум (возвратный серум), увлекая часть крошки из аппарата, насосом откачивается в низ коагулятора 6. Избыток серума из аппарата 8 через гидрозатвор 23 сбрасывается в ХЗК.

Для проверки способа регулирования по прототипу датчик мутномера Cosmos 25 (в прототипе не указан тип прибора для замера концентрации крошки каучука в возвратном серуме) с помощью быстросъемного затвора помещался в линию 3 возвратного серума после аппарата 8. После включения мутномера через 10 мин работы произошло зашкаливание прибора. После увеличения расхода коагулянта хлористого натрия до 400 кг на тонну каучука величина мутности не снизилась и показывала зашкаливание прибора (значение мутности выше 9999 FNU). При извлечении датчика мутномера из линии возвратного серума было обнаружено, что измерительные сапфировые окошки (6 штук диаметром по 2 мм) на датчике были полностью залеплены липкой крошкой каучука.

Для проверки работы мутномера были отобраны вручную образцы возвратного серума в указанном выше месте и очищены от крошки каучука фильтрованием через металлическую сетку с диаметром отверстий 0,1 мм. Помещенный в очищенный от крошки каучука возвратный серум датчик мутномера показал величину мутности, равную 150 FNU и 10 FNU при расходе хлористого натрия 200 кг и 400 кг на одну тонну выделенного каучука соответственно. Таким образом, замерять величину мутности возвратного серума мутномером можно только вручную после нетехнологичных операций отбора проб и очищения серума от крошки каучука. Применять промышленные проточные мутномеры для определения концентрации крошки каучука (в прототипе не указан тип замеряющего устройства для определения концентрации крошки) оказалось невозможным.

Пример 2 (контрольный)

Классическая промышленная схема (рис.1) с визуальным управлением процесса коагуляции (работающим в промышленности).

Аппараты каскада (коагулятор 6 и дозреватель 7) по линии 3 заполняются серумом, подогретым до температуры 50°C, и хлористым натрием по линии 2 до его концентрации в серуме 5%, по линии 4 подается серная кислота до рН в аппаратах 6 и 7 в интервале 4-5 ед.

Далее включается подача латекса каучука СКС-30 АРК по линии 1 в объеме 15 м3 в час (3 тонны каучука в час). Расход хлористого натрия выставляется в расчете 200 кг абсолютного продукта на тонну каучука в соответствии с заводским регламентом. Полученная пульпа каучука из дозревателя 7 по перетоку 27 поступает в концентратор 17, откуда через промывочную емкость 18 крошка поступает в концентратор 19, где отделяется от промывной воды и затем поступает на отжим и сушку.

Управление полнотой коагуляции по классической схеме состоит в том, что аппаратчик систематически наблюдает визуально полноту коагуляции, поднимаясь по лестнице на аппараты 6 и 7, и в зависимости от субъективного наблюдения полноты коагуляции (прозрачности серума) в аппаратах 6, 7, перетоках 26 и 27 и концентраторе 17 принимает решение о целесообразности прибавления или убавления количества коагулянта хлористого натрия, идущего на линию выделения, придерживаясь при этом предписанных расходных норм коагулянта в соответствии с технологическим регламентом, близких к 200 кг/т каучука, без всякой привязки к конкретной партии латекса. При этом не уделяется внимание мутности сбрасываемого серума.

Для объективной оценки эффективности визуальной полноты коагуляции авторами предлагаемого изобретения из перетока 27 каждые два часа отбирались пробы пульпы каучука. В лаборатории каучук из пульпы отделялся от серума путем фильтрации через металлическую сетку с размером отверстий 0,1 мм. В полученный серум добавлялся дополнительно специальный коагулянт, и этот серум кипятился до полного осветления в течение двух часов. Серум охлаждался и выделившийся при кипячении каучук собирался на предварительно взвешенном бумажном фильтре, высушивался и взвешивался.

Оказалось, что в серуме пульпы из перетока 27 находилось каучука в виде недокоагулированного латекса в количестве от 50 до 800 мг/л (результаты из 15 отборов), а в сбрасываемом серуме - 30-200 мг/л.

Таким образом, визуальный способ управления полнотой коагуляции по классической технологии выделения каучуков приводит к большим колебаниям по потерям каучука в виде латекса.

Управление процессом коагуляции путем ручного отбора проб серума, докоагуляции латекса в лаборатории и определения в нем потерь каучука длителен во времени, трудоемок, полученная информация будет сильно запаздывать, поэтому на практике не применяется.

Кроме того, визуальный способ управления процессом коагуляции, кроме создания экономических и экологических проблем, является потенциально опасным для здоровья персонала из-за их контакта через люки аппаратов и перетоки между ними с парами вредных химикатов (стирол, нитрил акриловой кислоты, серная кислота). Сохраняется высокая вероятность получения травм (особенно в ночные смены) при подъеме на аппараты по высоким лестницам.

Пример 3.

Управление процессом выделения каучука СКС-30 АРК, на усовершенствованной схеме (рис.2), с контролем полноты коагуляции способом непрерывного автоматического измерения мутности первичного (поз.17) и сбрасываемого (поз.30) серумов и автоматической корректировки подачи коагулянта.

Выпуск бутадиен-стирольного каучука СКС-30 АРК осуществлялся на усовершенствованной промышленной технологической схеме, представленной на рис.2.

Для этого аппараты каскада (6, 7, 18, 19) заполнялись водой по линии 14, затем включалась подача кислоты по линии 25 и 9 до достижения серумом рН 4-4,5 и подача коагулянта хлористого магния (бишофит) в аппарат 6 по линии 11 до его концентрации в указанном аппарате 0,25%. Полученный серум нагревался до температуры 50°C и по линии 1 включалась подача латекса бутадиен-стирольного каучука СКС-30АРК в объеме 15 м3/час (с производительностью линии выделения 3 тонны каучука в час).

Из перетока 27 через специальное устройство 15 непрерывно отводили часть пульпы каучука в проточный очиститель 16 с получением на его выходе первичного серума, очищенного от крошки каучука.

В переток 23 отстойника 8 помещали конус металлической сетки с диаметром отверстий 0,1 мм для очистки вторичного (сбрасываемого) серума от крошки.

В очищенный первичный серум помещался датчик 17 промышленного мутномера Cosmos-25, дающий автоматический сигнал на регулятор 10 с последующим управлением величиной расхода коагулянта клапаном 12.

В очищенный от крошки сбрасываемый серум внутри металлического конуса помещался датчик 30 второго мутномера, непрерывно замеряющий величину мутности серума, поступающего в ХЗК.

На первом мутномере сначала устанавливалась заданная величина мутности интервале 25-35 FNU и мутномер автоматически поддерживал мутность очищенного первичного серума в этом интервале, воздействуя на клапан 12 расхода бишофита. Датчик второго мутномера показал величину мутности сбрасываемого серума в интервале 10-15 FNU. На основании показаний второго мутномера корректировалась величина заданной мутности на первом мутномере в интервале 10-16 FNU. При такой заданной величине мутности на первом мутномере второй мутномер стабильно показывал мутность сбрасываемого серума в интервале 2-5 FNU, что свидетельствует о практически полной коагуляции латекса.

Такой режим коагуляции работал без сбоя круглосуточно в течение всего времени испытаний - 25 суток. За это время многократно менялось качество разных партий латексов, объемы подач латекса, но мутномер быстро выводил процесс коагуляции на заданную величину мутности, автоматически воздействуя на расход бишофита, расход которого находился в интервале 15-21 кг/т каучука.

Управление процессом коагуляции по описанному выше предлагаемому способу с помощью автоматического измерения мутности первичного и сбрасываемого серумов датчиками мутномера имеет явные преимущества:

- оперативность управления процессом;

- резко снижаются потери каучука в виде недокоагулированного латекса;

- устанавливается оптимальный расход коагулянта (без перерасходов);

- появляется возможность аппаратчику сосредоточиться на получении максимальной производительности путем контроля других параметров процесса, которые невозможно контролировать инструментально. К таким параметрам относится получение пульпы каучука с однородной и оптимальной по размеру крошкой (10-20 мм), с минимальным количеством мелкой крошки. Застабилизировав заданную полноту коагуляции предлагаемым способом, аппаратчик с помощью изменения скорости перемешивания в коагуляторе, подбора соотношения потоков латекса и возвратного серума быстро находит эти оптимальные параметры коагуляции для каждой конкретной партии латекса. В результате улучшается экономика и экология процесса выделения каучука. Снижается риск отрицательного воздействия вредных веществ на обслуживающий персонал.

Пример 4.

Управление процессом выделения каучука СКС-30 АРКПН, выпускаемого на усовершенствованной схеме (рис.2) с непрерывным замером мутности первичного (поз.21) и сбрасываемого (поз.23) серумов и корректировкой расхода коагулянта.

Выпуск бутадиен-стирольного каучука СКС-30 АРКПН с органическим аминным коагулянтом ВПК-402 осуществляли на усовершенствованной промышленной технологической схеме, представленной на рис.2.

В гидрозатвор 21 концентратора 19 помещали очиститель первичного серума в виде конуса из металлической сетки с диаметром отверстий 0,1 мм.

В переток 23 отстойника 8 помещали конус из металлической сетки с диаметром отверстий 0,1 мм для очистки части сбрасываемого серума от крошки.

В очищенный первичный серум помещался датчик 20 промышленного мутномера Cosmos-25, дающий автоматический сигнал на регулятор 10 с последующим управлением величиной расхода коагулянта клапаном 12.

В очищенный от крошки сбрасываемый серум внутри металлического конуса помещался датчик 30 второго мутномера, непрерывно замеряющий величину мутности серума, поступающего в ХЗК.

Пуск и работа промышленного каскада выделения осуществлялись в соответствии с примером 3 описания.

Раствор коагулянта подавался в коагулятор 6 по линии 11, серная кислота с концентрацией 1,5% дозировалась по линии 25, 14 для поддержания рН в аппаратах 6 и 7.

Управление процессом коагуляции осуществлялось непрерывным автоматическим замером мутности первичного серума датчиком мутномера в соответствии с примером 3 описания. Заданная величина мутности первичного серума устанавливалась, равной 80-100 FNU.

Датчик второго мутномера показывал величину мутности сбрасываемого серума в интервале 30-40 FNU. На основании показаний датчика второго мутномера корректировалась величина заданной мутности на первом мутномере в интервале 5-10 FNU. Через 50 мин работы линии выделения величина мутности сбрасываемого серума фиксировалась датчиком второго мутномера в интервале 2-3 FNU.

Предлагаемый способ управления независимо от качества латекса позволяет держать полноту коагуляции близкой к исчерпывающей при минимальном расходе коагулянта.

Пример 5.

Управление процессом выделения каучука СКС-30 АРКМ-15 на усовершенствованной схеме (рис.2) с контролем полноты коагуляции способом автоматического измерения мутности первичного серума с ручным измерением мутности сбрасываемого серума.

В гидрозатвор 21 концентратора 19 помещали очиститель части первичного серума в виде конуса из металлической сетки с диаметром отверстий 0,1 мм.

В очищенный первичный серум помещался датчик 20 промышленного мутномера Cosmos-25, дающий автоматический сигнал на регулятор 10 с последующим управлением величиной расхода коагулянта клапаном 12.

Второй мутномер с датчиком устанавливается в операторской аппаратчиков для периодического контроля мутности сбрасываемого серума и корректировки заданной мутности в первичном серуме на первом управляющем мутномере.

Пуск и работа промышленного каскада выделения осуществлялись в соответствии с примером 4 описания.

По линии 1 дозировалась масляно-латексная эмульсия.

Раствор коагулянта подавался в коагулятор 6 по линии 11, серная кислота дозировалась по линии 25, 14 для поддержания рН в аппаратах 6 и 7.

Управление процессом коагуляции осуществлялось непрерывным автоматическим замером мутности первичного серума датчиком мутномера в соответствии с примером 4 описания. Заданная величина мутности первичного серума устанавливалась равной 8-10 FNU.

Через каждые два часа вручную отбиралась проба очищенного сбрасываемого серума из гидрозатвора 23 отстойника 8 и замерялась в нем величина мутности датчиком второго мутномера, установленного в операторской. Величина мутности сбрасываемого серума находилась в интервале 0-2. Расход коагулянта ВПК-402 составил 2,2-2,4 кг/т каучука.

Аппаратчик вручную скорректировал заданную величину мутности на первом мутномере в интервале 10-15 FNU. Через час работы линии выделения мутность отобранного сбрасываемого серума установилась в интервале 2-5 FNU, расход ВПК-402 составлял 1,8 кг/т каучука.

Предлагаемый способ управления независимо от качества латекса позволяет держать полноту коагуляции близкой к исчерпывающей при минимальном расходе коагулянта.

Пример 6.

Управление процессом выделения бутадиен-нитрильного каучука НИТРИЛАСТ на усовершенствованной схеме (рис.2) с контролем полноты коагуляции способом автоматического измерения мутности первичного серума с ручным измерением мутности сбрасываемого серума.

Управление осуществлялось при выпуске бутадиен-нитрильного каучука НИТРИЛАСТ с коагулянтом бишофитом по процедуре примера 5 описания. Заданная величина мутности первичного серума устанавливалась равной 10-15 FNU.

Через каждые три часа вручную отбиралась проба очищенного сбрасываемого серума из гидрозатвора 23 отстойника 8 и замерялась в нем величина мутности датчиком второго мутномера, установленного в операторской. Величина мутности сбрасываемого серума находилась в интервале 3-6 FNU. Расход коагулянта бишофита составил 18,1 кг/т каучука.

Аппаратчик вручную скорректировал заданную величину мутности на первом мутномере в интервале 5-8 FNU. Через час работы линии выделения мутность отобранного сбрасываемого серума установилась в интервале 0-1 FNU, расход бишофита составлял 19,2 кг/т каучука.

Предлагаемый способ управления независимо от качества латекса позволяет держать полноту коагуляции близкой к исчерпывающей при минимальном расходе коагулянта.

Как видно из результатов примеров 1-6, заявляемый способ управления процессом выделения эмульсионных каучуков из латексов путем непрерывного автоматического измерения мутности очищенных от крошки каучука серумов и корректировки расхода коагулянта в зависимости от величины заданной мутности первичного серума при контроле мутности сбрасываемого серума позволяет решить поставленную техническую задачу - улучшение экологии, экономики и безопасности процесса выделения эмульсионных каучуков из латексов.

Важно, что заявляемый способ управления процессом коагуляции является самым оперативным и универсальным для производства эмульсионных каучуков всех марок с применением любых коагулянтов и облегчает работу обслуживающего персонала. Предлагаемый способ управления процессом выделения каучуков из латексов прошел широкие промышленные испытания.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ВЫДЕЛЕНИЯ ЭМУЛЬСИОННЫХ КАУЧУКОВ ИЗ ЛАТЕКСОВ | 2008 |

|

RU2351610C1 |

| СПОСОБ ВЫДЕЛЕНИЯ МАСЛОНАПОЛНЕННОГО БУТАДИЕН-(α -МЕТИЛ)-СТИРОЛЬНОГО КАУЧУКА | 1993 |

|

RU2064939C1 |

| СПОСОБ ВЫДЕЛЕНИЯ СИНТЕТИЧЕСКОГО КАУЧУКА ИЗ ЛАТЕКСА | 1991 |

|

RU2048476C1 |

| СПОСОБ ПОЛУЧЕНИЯ БУТАДИЕН-СТИРОЛЬНОГО КАУЧУКА | 2017 |

|

RU2660084C1 |

| СПОСОБ ВЫДЕЛЕНИЯ БУТАДИЕН-СТИРОЛЬНЫХ (МЕТИЛ-СТИРОЛЬНЫХ) И БУТАДИЕНОВЫХ КАУЧУКОВ ИЗ ЛАТЕКСОВ | 2000 |

|

RU2186072C1 |

| СПОСОБ ВЫДЕЛЕНИЯ МАСЛОНАПОЛНЕННОГО БУТАДИЕН-( α -МЕТИЛ)-СТИРОЛЬНОГО КАУЧУКА | 1993 |

|

RU2067591C1 |

| СПОСОБ ВЫДЕЛЕНИЯ СИНТЕТИЧЕСКИХ КАУЧУКОВ ЭМУЛЬСИОННОЙ ПОЛИМЕРИЗАЦИИ ИЗ ЛАТЕКСОВ | 2011 |

|

RU2489446C2 |

| СПОСОБ ВЫДЕЛЕНИЯ СИНТЕТИЧЕСКИХ КАУЧУКОВ ИЗ ЛАТЕКСОВ | 2002 |

|

RU2203287C1 |

| Способ управления процессом коагуляции латекса бутадиенстирольных каучуков | 1984 |

|

SU1186620A1 |

| СПОСОБ ВЫДЕЛЕНИЯ СИНТЕТИЧЕСКИХ КАУЧУКОВ ИЗ ЛАТЕКСОВ | 2004 |

|

RU2253656C1 |

Изобретение относится к области производства синтетических каучуков эмульсионной полимеризации, а именно к стадии выделения каучуков из латексов с применением коагулянтов. Выделение каучука из латекса осуществляют в непрерывном режиме путем смешения латекса с коагулянтом. Расход коагулянта изменяют в зависимости от заданной величины мутности серума (первичного серума), которая поддерживается количеством подаваемого коагулянта. Заданную величину мутности первичного серума корректируют в зависимости от мутности сбрасываемого серума (вторичного серума) в сторону минимального расхода коагулянта для получения минимальной величины мутности сбрасываемого серума. Способ управления процессом коагуляции позволяет снизить загрязнение сточных вод потерями недокоагулированных латексов с минимальным расходом коагулирующих агентов. 2 ил., 6 пр.

Способ управления процессом выделения эмульсионных каучуков из латексов при непрерывном смешении латекса с коагулянтом с образованием пульпы каучука путем изменения расхода коагулянта, отличающийся тем, что непрерывно очищают постоянно отводимую часть пульпы каучука (или всю пульпу) от крошки каучука и непрерывно автоматически замеряют мутность полученного постоянно обновляющегося очищенного от крошки первичного серума и корректируют расход коагулянта в зависимости от заданной величины мутности первичного серума, а заданную величину мутности первичного серума корректируют в зависимости от мутности очищенного от крошки сбрасываемого серума в сторону минимального расхода коагулянта для получения минимальной величины мутности сбрасываемого серума.

| Способ регулирования процесса коагуляции латекса синтетического каучука | 1978 |

|

SU698986A1 |

| ВОЮЦКИЙ С.С | |||

| Практикум по коллоидной химии и электронной микроскопии | |||

| - М.: Химия, 1974, с.32-33 | |||

| ЛИТВИН О.Б | |||

| Основы технологии синтеза каучуков | |||

| - М.: Химия, 1964, с.396-399 | |||

| Способ регулирования процесса коагуляции латекса синтетического каучука | 1976 |

|

SU602507A1 |

| Способ регулирования процесса коагуляции латекса синтетического каучука | 1980 |

|

SU895989A1 |

| Способ регулирования процесса коагу-ляции лАТЕКСА СиНТЕТичЕСКОгО КАучуКА | 1979 |

|

SU852877A1 |

| Способ управления процессами коагуляции и сушки дивинилстирольного каучука | 1981 |

|

SU1162819A1 |

| ЕР 0459161 А2, 04.12.1991 | |||

| KR 840000821 B1, 15.06.1984. | |||

Авторы

Даты

2012-02-27—Публикация

2010-05-04—Подача