Изобретение относится к области химической промышленности, а именно к получению полиоксадиазольных волокон и нитей, используемых для получения различных термостойких изделий металлургической, химической и других отраслей промышленности.

Известен способ получения полиоксадиазольного волокна или нити, включающий получение (со)полимерного прядильного раствора поликонденсацией при нагревании гидразинсульфата с арилендикарбоновой кислотой в среде концентрированной серной кислоты, содержащей свободный серный ангидрид, гомогенизацию прядильного раствора по концентрации и вязкости, фильтрацию, дегазацию, формование волокна или нити в водно-сернокислотной осадительной ванне, вытяжку, отжим на орошаемых вальцах, промывку, нейтрализацию следов кислоты и термообработку (см. Термо-жаростойкие и негорючие волокна под редакцией А. А. Конкина, Москва, Изд-во Химия, 1978, с.130-148).

Однако известный способ получения полиоксадиазольного волокна или нити не обеспечивает достижения на них достаточных прочностных характеристик. Кроме того, полученные известным способом полиоксадиазольные волокна или нити имеют большую усадку при нагреве до температуры 350oС, велика потеря прочности после нагрева в течение 25 часов при температуре 350oС. По известному способу также невозможно получение элементарного волокна с линейной плотностью в интервале 0,05-0,7 текс. Кроме того, полученные известным способом полиоксадиазольные волокна или нити имеют низкие показатели кислородного индекса (21-23), низкую устойчивость к светопогоде (25%) и крайне низкую цветостойкость окрашенных волокон и нитей всеми видами красителей (1-2 балла по восьмибалльной шкале).

Технической задачей изобретения является устранение отмеченных недостатков и создание способа получения светостойкого полиоксадиазольного волокна или нити, обладающих высокими прочностными показателями, диапазоном линейной плотности элементарного волокна 0,05-0,7 текс, низкой усадкой при нагревании до температуры 350oС, необходимым сохранением прочности после выдержки при температуре 350oС на воздухе в течение 25 часов, более высокими показателями кислородного индекса, высокой устойчивостью к светопогоде и высокой цветостойкостью, т. е. устойчивостью окрашенных волокон и нитей различными видами красителей.

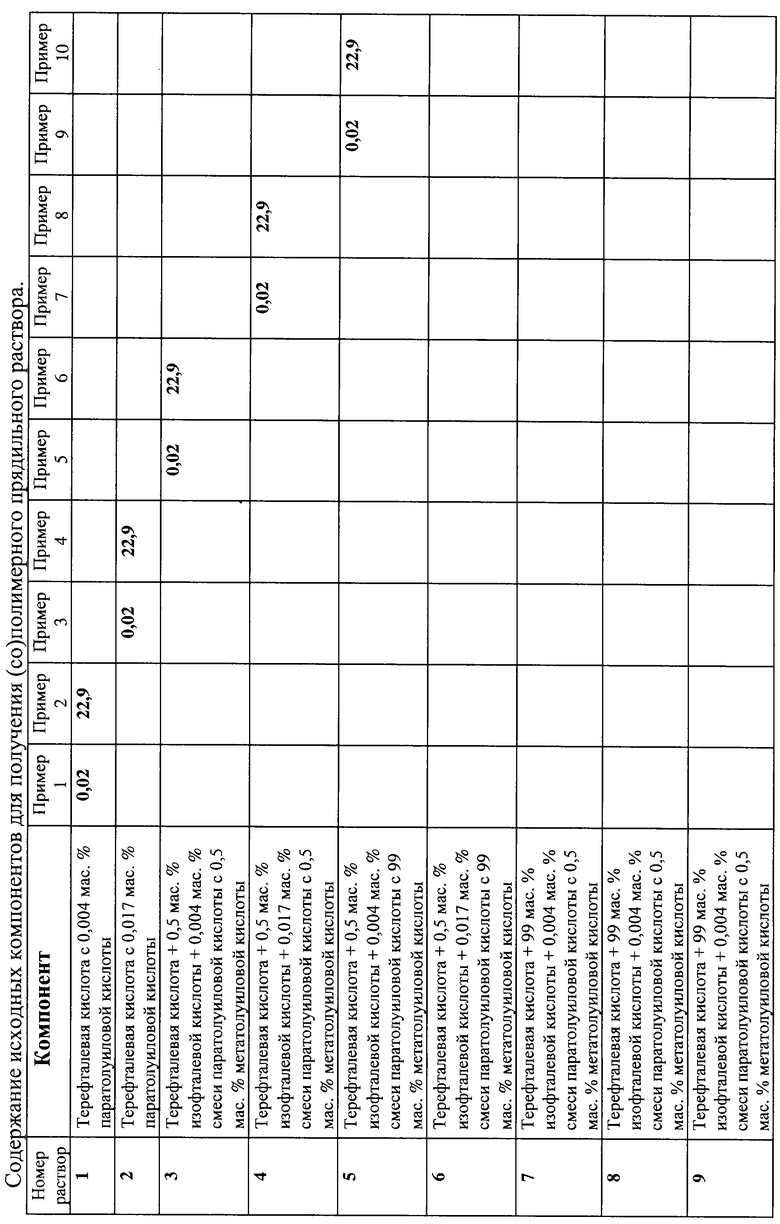

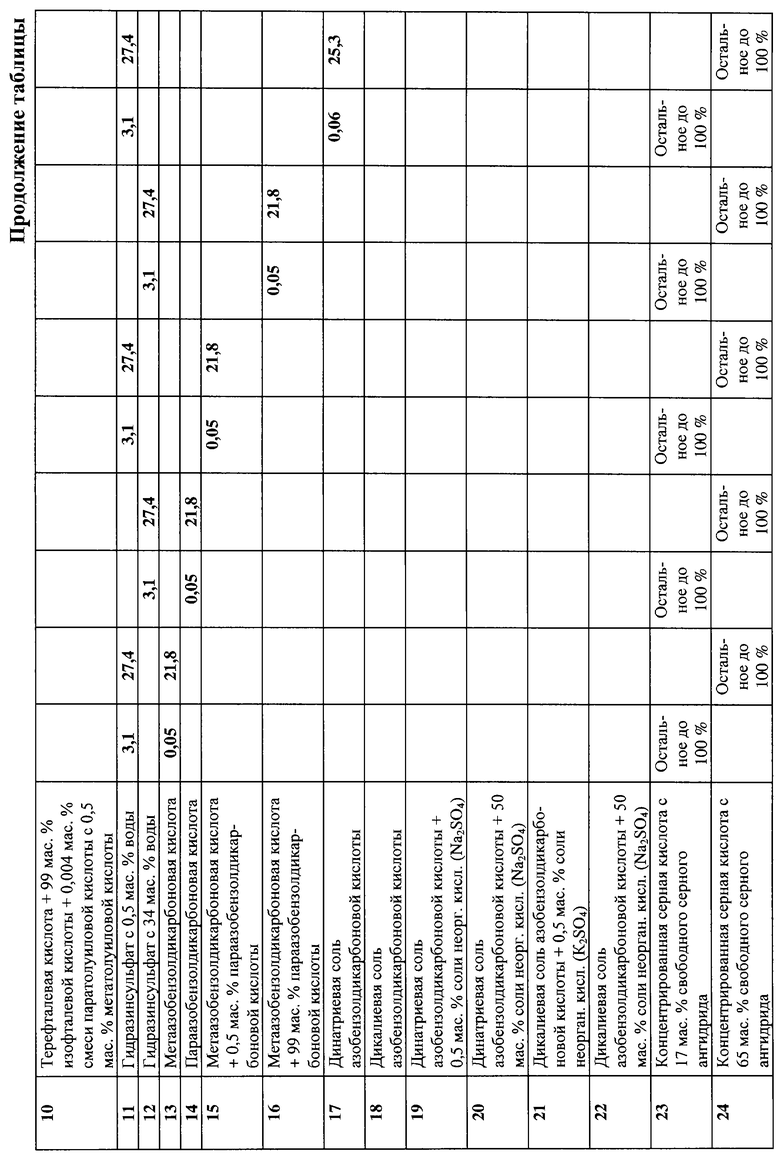

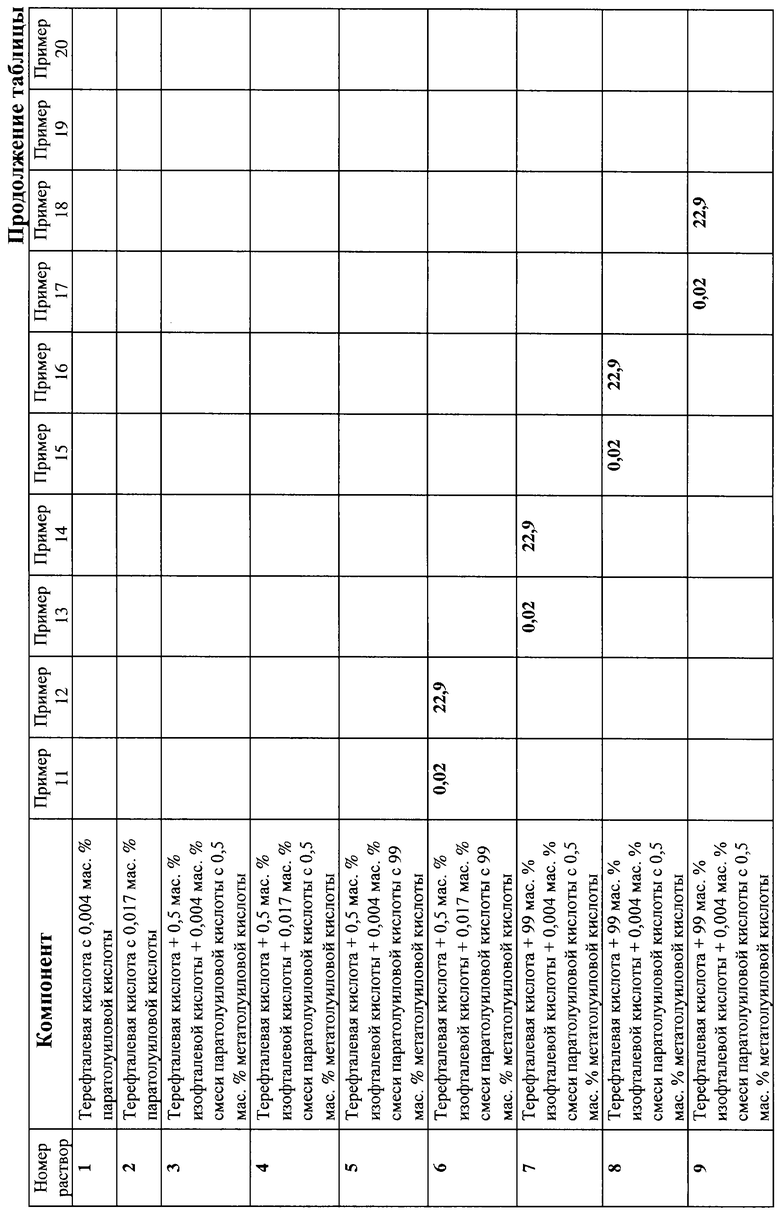

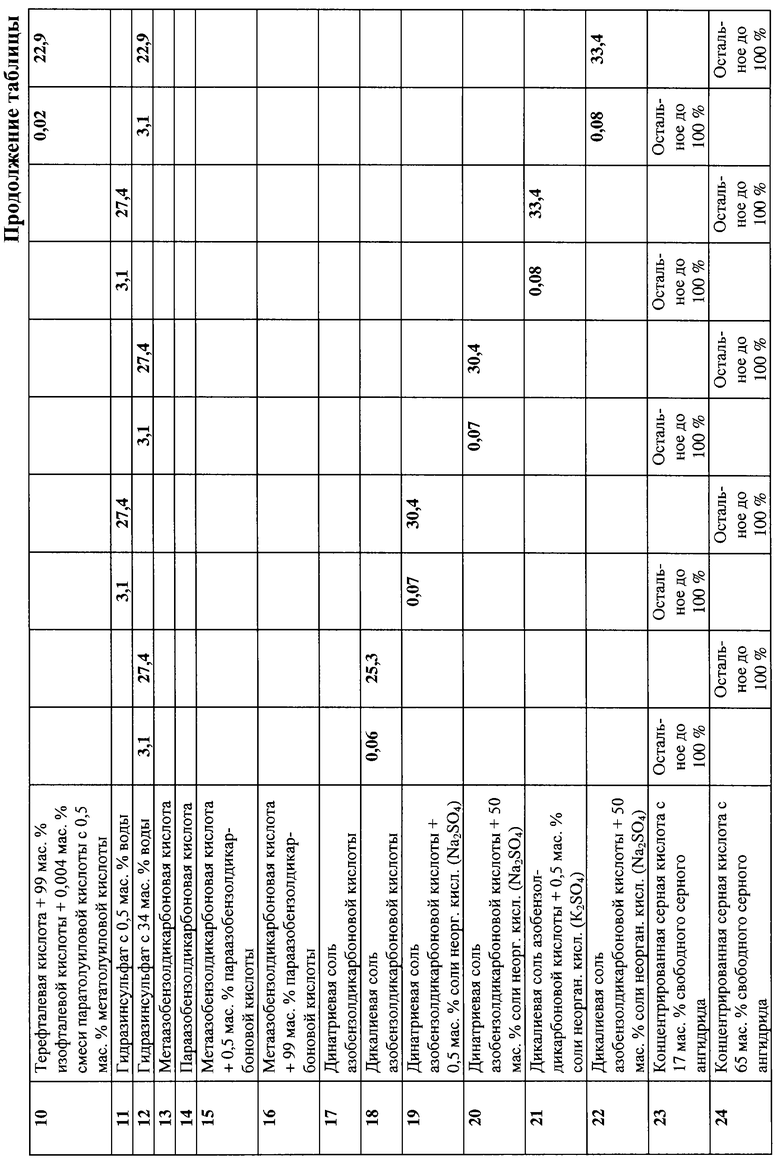

Технический результат достигается тем, что в способе получения светостойкого полиоксадиазольного волокна или нити, включающий получение (со)полимерного прядильного раствора поликонденсацией при нагревании гидразинсульфата с арилендикарбоновой кислотой в среде концентрированной серной кислоты, содержащей свободный серный ангидрид, гомогенизацию прядильного раствора по концентрации и вязкости, фильтрацию, дегазацию, формование волокна или нити в водно-сернокислотной осадительной ванне, вытяжку, отжим на орошаемых вальцах, промывку, нейтрализацию следов кислоты и термообработку, отличительной особенностью является то, что в качестве арилендикарбоновой кислоты используют терефталевую кислоту с 0,004-0,017 мас.% паратолуиловой кислоты или смесь терефталевой кислоты и 0,5-99 мас.% изофталевой кислоты с 0,004-0,017 мас.% смеси паратолуиловой кислоты с 0,5-99 мас.% метатолуиловой кислоты, получение (со)полимерного прядильного раствора осуществляют, сначала последовательно загружая при постоянном перемешивании в концентрированную серную кислоту, содержащую 17-65 мас.% свободного ангидрида, 0,02-22,9 мас.% указанной арилендикарбоновой кислоты, 3,1-27,4 мас.% гидразинсульфата с 0,05-34 мас.% воды и 0,05-21,8 мас.% метаазобензолдикарбоновой кислоты или параазобензолдикарбоновой кислоты, или их смесь, или 0,06-25,3 мас. % их динатриевой соли, или 0,07-27,8 мас.% их дикалиевой соли, или 0,07-30,4 мас.% смеси динатриевой соли азобензолдикарбоновых кислот с солями неорганических кислот или 0,08-33,4 мас.% смеси дикалиевой соли азобензолдикарбоновых кислот с солями неорганических кислот, нагревая полученный раствор при постоянном перемешивании до 50-90oС в течение 0,5-1,5 час, выдерживая при этой температуре 3-12 час до получения 6,0-20,0%-ного раствора олигомера, охлаждая его до 20-35oС со скоростью 0,5-5,0oС/мин, а затем вводят 2-89 мас. % серной кислоты, содержащей 17-65 мас.% серного ангидрида и выдерживают 3,0-5,5 час при постоянном перемешивании до получения 5,0-14,8%-ного раствора олигомера, затем при постоянном перемешивании проводят (со)поликонденсацию, нагревая раствор до 90-160oС в течение 0,5-1,5 час, выдерживая при этой температуре 0,5-3,0 час, охлаждая до 60-120oС и дополнительно вводя 3,4-94,2 мас.% серной кислоты с 6-8 мас.% воды, полученный раствор охлаждают до 20-35oС и постоянно перемешивают в течение 3,5-5,5 час до получения прядильного 3-14%-ного раствора полимера в серной кислоте с вязкостью 2000-6000 пуаз, дегазацию проводят в аппарате непрерывного действия в течение 2-48 час до достижения содержания воздуха в растворе 1-6 мл/л, прядильный раствор подают на формование под давлением 7-20 ати в осадительную ванну, имеющую температуру 30-70oС и плотность, составляющую 0,65-0,85 от плотности прядильного раствора полимера, при прохождении свежесформованного волокна или нити через нее в течение 2-17 с, вытяжку осуществляют в 2-6 раз в растворе серной кислоты с плотностью, превышающей плотность осадительной ванны на 4-14%, а термообработку полученной нити с линейной плотностью 0,05-0,7 текс проводят при 270-520oС в течение 2-900 с с дополнительной вытяжкой 0,1-2,0%. При этом поликонденсацию осуществляют непрерывным способом при непрерывном дозировании серной кислоты с 6-8 мас.% воды в выбранном количестве. При этом поликонденсацию осуществляют периодическим способом, вводя серную кислоту с 6-8 мас.% воды в раствор олигомера сначала в количестве 0,1-0,5 от выбранного, а затем остальное при постоянном перемешивании в два или три приема равными или неравными долями в течение 0,5-2,0 час. При этом содержание соли неорганической кислоты в ее смеси с динатриевой или дикалиевой солью азобензолдикарбоновых кислот выбрано от 0,5 до 50 мас.%. При этом в качестве солей неорганической кислоты используются преимущественно соли серной кислоты, например сернокислый натрий или сернокислый калий. При этом формование осуществляют на фильерном комплекте, содержащем 1-12 фильер по 200-4800 отверстий в каждой. При этом волокно после нейтрализации следов кислоты отжимают, замасливают, гофрируют при 25-250oС, сушат сначала при 190-210oС, затем при 90-110oС и режут на штапельки. При этом нить после термообработки замасливают, крутят и перематывают.

В результате длительной экспериментальной практики производства светостойких полиоксадиазольных волокон и нити было установлено, что с использованием всех отличительных технологических признаков предложенного способа достигнуто получение светостойкого полиоксадиазольного волокна и нити с высокими прочностными характеристиками. Одновременно было установлено, что получены элементарные волокна с линейной плотностью 0,05-0,7 текс, низкой усадкой при нагреве до температуры 350oС и необходимым сохранением прочности после выдержки при температуре 350oС на воздухе в течение 25 часов, более высокими показателями кислородного индекса, высокой устойчивостью к светопогоде и высокой цветостойкостью, т.е. устойчивостью окрашенных волокон и нитей различными видами красителей.

Пример 1. В емкость растворителя последовательно загружают 90,32 мас.% концентрированной серной кислоты с 17 мас.% свободного серного ангидрида, затем 0,02 мас.% терефталевой кислоты с 0,004 мас.% паратолуиловой кислоты и 6,51 мас. % параазобензолдикарбоновую кислоту, а также 3,1 мас.% гидразинсульфата с 0,05 мас.% воды. Исходный раствор нагревают при постоянном перемешивании до температуры 50oС за 0,5 часа, выдерживают при этой температуре 12 часов до получения 6,0% раствора олигомера в серной кислоте и охлаждают при постоянном перемешивании до температуры 35oС со скоростью 1,5oС/мин, затем на втором этапе в 6,0%-ный раствор олигомера дополнительно вводят 20 мас.% серной кислоты с 17 мас.% свободного серного ангидрида, раствор выдерживают в течение 5,5 часов при постоянном перемешивании до получения 5%-ного раствора олигомера в серной кислоте, который затем передают на периодический процесс поликонденсации, для чего 5%-ный раствор олигомера в серной кислоте нагревают при постоянном перемешивании до температуры 160oС в течение 1,5 часов, выдерживают при этой температуре 3 часа и охлаждают до температуры 120oС. Затем дополнительно вводят в него при постоянном перемешивании серную кислоту с 6 мас.% воды в количестве 66,7 мас.%, сначала в размере, составляющем 0,1 от выбранного количества, т.е. 6,7 мас.%, затем при постоянном перемешивании в три приема неравными долями в течение 2 часов остальное. Раствор охлаждают до 20oС и постоянно перемешивают в течение 3,5 часов до получения 3%-ного прядильного раствора полимера в серной кислоте с вязкостью 2000 пуаз, который после гомогенизации фильтруют, дегазируют в аппарате непрерывного действия в течение 2 часов до достижения содержания воздуха в растворе 1 мл/л, прядильный раствор подают на формование под давлением 7 ати и проводят формование волокна горизонтальным мокрым методом в растворе серной кислоты с температурой 70oС на фильерном комплекте, содержащем 12 фильер по 200 отверстий в каждой фильере, при этом плотность осадительного раствора составляет 0,85 от плотности прядильного раствора полимера в серной кислоте, а время прохождения сформованных элементарных волокон через осадительный раствор составляет 17 секунд. Нити подвергают вытяжке в 6 раз в растворе серной кислоты с плотностью, превышающей на 4% плотность осадительного раствора. Полученную свежесформованную нить с линейной плотностью элементарного волокна 0,05 текс отжимают на орошаемых вальцах и после отжима, промывки водой и нейтрализации следов кислоты и сушки подвергают термообработке при вытяжке 0,1% при 520oС в течение 2 секунд. Нить после термообработки замасливают, крутят и перематывают.

Полученная нить имеет следующие физико-механические показатели:

линейная плотность комплексной нити 120 текс

линейная плотность элементарного волокна 0,05 текс

относительная разрывная нагрузка 75-79 сН/текс

относительное разрывное удлинение 4-8%

сохранение прочности после выдержки при температуре 350oС в течение 25 часов на воздухе составляет 52%

усадка при температуре 350oС составляет 0,6%

кислородный индекс 25-26%

светостойкость (сохранение прочности после облучения) 95%

цветостойкость (устойчивость окраски к свету) 6 баллов.

Пример 2. В емкость растворителя последовательно загружают 50,85 мас.% концентрированной серной кислоты с 65 мас.% свободного серного ангидрида, затем 22,9 мас.% терефталевой кислоты с 0,017 мас.% паратолуиловой кислоты и 0,19 мас. % метаазобензолдикарбоновой кислоты, а также 27,4 мас.% гидразинсульфата с 34 мас.% воды. Исходный раствор нагревают при постоянном перемешивании до температуры 90oС за 1,5 часа, выдерживают при этой температуре 3 часа до получения 20%-ного раствора олигомера в серной кислоте и охлаждают при постоянном перемешивании до температуры 20oС со скоростью 0,5oС/мин, затем на втором этапе в 20%-ный раствор олигомера дополнительно вводят 53,8 мас. % серной кислоты с 65 мас.% свободного серного ангидрида, раствор выдерживают в течение 3 часов при постоянном перемешивании до получения 13 раствора олигомера в серной кислоте, который затем передают на непрерывный процесс поликонденсации, для чего 13%-ный раствор олигомера в серной кислоте пропускают через теплообменник и нагревают при постоянном перемешивании до температуры 90oС в течение 0,5 часа, после чего раствор поступает в аппарат непрерывного синтеза и находится там при этой температуре 0,5 часа и охлаждается до температуры 60oС. Затем дополнительно вводят в него при постоянном перемешивании серную кислоту с 8 мас.% воды в количестве 62,5 мас.% непрерывным дозированием, раствор охлаждают до температуры 35oС и постоянно перемешивают в течение 5,5 часов до получения 8%-ного прядильного раствора полимера в серной кислоте с вязкостью 5000 пуаз, который после гомогенизации фильтруют, дегазируют в аппарате непрерывного действия в течение 36 часов до достижения содержания воздуха в растворе 4 мл/л, прядильный раствор подают на формование под давлением 16 ати и проводят формование волокна глубокованным мокрым методом на фильерном комплекте, содержащем 1 фильеру с 600 отверстий, в раствор серной кислоты с температурой 30oС, при этом плотность осадительного раствора составляет 0,65 от плотности прядильного раствора полимера в серной кислоте, а время прохождения сформованных элементарных волокон через осадительный раствор составляет 2 секунды, свежесформованные нити подвергают вытяжке в 3 раза в растворе серной кислоты с плотностью, превышающей на 14% плотность осадительного раствора, и отжимают на орошаемых вальцах. После отжима, промывки водой и нейтрализации следов кислоты волокно с линейной плотностью 0,7 текс направляется на замасливание, гофрирование при температуре 100oС, сушку при температуре сначала 200oС, а затем 100oС и резку на штапельки.

Полученное волокно имеет следующие физико-механические показатели:

линейная плотность элементарного волокна 0,7 текс

относительная разрывная нагрузка 20-25 сН/текс

относительное разрывное удлинение 40-60%

сохранение прочности после выдержки при температуре 350oС в течение 25 часов на воздухе составляет 95%

светостойкость 75-80

цветостойкость окрашенного волокна 4-5 балов

кислородный индекс 26-27%.

Пример 3. В емкость растворителя последовательно загружают 71 мас.% концентрированной серной кислоты с 32 мас.% свободного серного ангидрида, затем 22,9 мас. % (терефталевой кислоты + 0,5 мас.% изофталевой кислоты + 0,004 мас.% смеси паратолуиловой кислоты с 0,5 мас.% метатолуиловой кислоты) и 2,5 мас. % натриевой соли параазобензолдикарбоновой кислоты, содержащей 10 мас.% сульфата натрия, а также 12,98 мас.% гидразинсульфата с 0,05 мас.% воды. Исходный раствор нагревают при постоянном перемешивании до температуры 60oС за 0,5 часа, выдерживают при этой температуре 12 часов до получения 14%-ного раствора олигомера в серной кислоте и охлаждают при постоянном перемешивании до температуры 350С со скоростью 1,5oС/мин., затем на втором этапе в 14%-ный раствор олигомера дополнительно вводят 75 мас.% серной кислоты с 32 мас.% свободного серного ангидрида, раствор выдерживают в течение 5,5 часов при постоянном перемешивании до получения 8%-ного раствора олигомера в серной кислоте, который затем передают на периодический процесс поликонденсации, для чего 8%-ный раствор олигомера в серной кислоте нагревают при постоянном перемешивании до температуры 130oС в течение 0,5 часа, выдерживают при этой температуре 3 часа и охлаждают до температуры 100oС. Затем дополнительно вводят в него при постоянном перемешивании серную кислоту с 6 мас.% воды в количестве 33,3 мас. %, сначала в размере, составляющем 0,2 от выбранного количества, т.е. 6,7 мас.%, затем при постоянном перемешивании в два приема равными долями в течение 2 часов остальное. Раствор охлаждают до 20oС и постоянно перемешивают в течение 3,5 часов до получения 6%-ного прядильного раствора полимера в серной кислоте с вязкостью 4000 пуаз, который после гомогенизации фильтруют, дегазируют непрерывным способом в течение 48 часов до достижения содержания воздуха в растворе 6 мл/л, прядильный раствор подают на формование под давлением 20 ати и проводят формование волокна глубокованным мокрым методом в растворе серной кислоты с температурой 60oС на фильерном комплекте, содержащем 2 фильеры по 4800 отверстий в каждой фильере, при этом плотность осадительного раствора составляет 0,76 от плотности прядильного раствора полимера в серной кислоте, а время прохождения сформованных элементарных волокон через осадительный раствор составляет 10 секунд. Нити подвергают вытяжке в 4 раза в растворе серной кислоты с плотностью, превышающей на 4% плотность осадительного раствора. Полученную свежесформованную нить с линейной плотностью элементарного волокна 0,33 текс отжимают на орошаемых вальцах и после отжима, промывки водой и нейтрализации следов кислоты направляют на замасливание, гофрирование при температуре 90oС, сушку сначала при температуре 190oС, затем при 110oС и резку на штапельки.

Полученное волокно имеет следующие физико-механические показатели:

линейная плотность элементарного волокна 0,33 текс

относительная разрывная нагрузка 25-35 сН/текс

удлинение при разрыве 20-60%

кислородный индекс 26-27%

светостойкость 80-85%

устойчивость окраски к свету 4-6 балов.

Пример 4. В емкость растворителя последовательно загружают 55,7 мас.% концентрированной серной кислоты с 55 мас.% свободного серного ангидрида, затем 0,02 мас. % (терефталевой кислоты + 0,5 мас.% изофталевой кислоты + 0,004 мас.% смеси паратолуиловой кислоты с 99 мас.% метатолуиловой кислоты), и 0,07 мас. % дикалиевой соли азобензолдикарбоновой кислоты, а также 21,3 мас. % гидразинсульфата с 15 мас.% воды. Исходный раствор нагревают при постоянном перемешивании до температуры 90oС за 1,5 часа, выдерживают при этой температуре 3 часа до получения 20%-ного раствора олигомера в серной кислоте и охлаждают при постоянном перемешивании до температуры 20oС со скоростью 0,5oС/мин, затем на втором этапе в 20%-ный раствор олигомера дополнительно вводят 35 мас.% серной кислоты с 35 мас.% свободного серного ангидрида, раствор выдерживают в течение 3,5 часов при постоянном перемешивании до получения 14,8%-ного раствора олигомера в серной кислоте, который затем передают на непрерывный процесс поликонденсации, для чего 14,8%-ный раствор олигомера в серной кислоте пропускают через теплообменник и нагревают при постоянном перемешивании до температуры 150oС в течение 0,5 часа, после чего раствор поступает в аппарат непрерывного синтеза и находится там при этой температуре 1,5 часа и охлаждается до температуры 60oС. Затем дополнительно вводят в него при постоянном перемешивании серную кислоту с 8 мас.% воды в количестве 5,7 мас.% непрерывным дозированием, раствор охлаждают до температуры 35oС и постоянно перемешивают в течение 5,5 часов до получения 14% прядильного раствора полимера в серной кислоте с вязкостью 6000 пуаз, который после гомогенизации фильтруют, дегазируют в аппарате непрерывного действия в течение 48 часов до достижения содержания воздуха в растворе 6 мл/л, прядильный раствор подают на формование под давлением 20 ати и проводят формование волокна глубокованным мокрым методом на фильерном комплекте, содержащем 1 фильеру с 4800 отверстий, в раствор серной кислоты с температурой 30oС, при этом плотность осадительного раствора составляет 0,65 от плотности прядильного раствора полимера в серной кислоте, а время прохождения сформованных элементарных волокон через осадительный раствор составляет 2 секунды. Волокно подвергают вытяжке в 2,5 раза в растворе серной кислоты с плотностью, превышающей на 14% плотность осадительного раствора, и отжимают на орошаемых вальцах. После отжима, промывки водой и нейтрализации следов кислоты волокно с линейной плотностью элементарного волокна 0,17 текс направляется на замасливание, гофрирование при 125oС, сушку сначала при 210oС, затем при 110oС и резку на штапельки.

Полученное волокно имеет следующие физико-механические показатели:

линейная плотность элементарного волокна 0,17 текс

относительная разрывная нагрузка 25-30 сН/тексотносительное

разрывное удлинение 20-40%

усадка при температуре 350oС составляет 1%

сохранение прочности после выдержки при температуре 350oС в течение 25 часов на воздухе составляет 85%

кислородный индекс 26-27%

светостойкость 85-90%

устойчивость окраски к свету 4-6 балов.

Пример 5. В емкость растворителя последовательно загружают 52,8 мас.% концентрированной серной кислоты с 45 мас.% свободного серного ангидрида, затем 22,9 мас. % (терефталевой кислоты + 99 мас.% изофталевой кислоты + 0,004 мас. % смеси паратолуиловой кислоты с 0,5 мас.% метатолуиловой кислоты), и 0,07 мас. % дикалиевой соли азобензолдикарбоновой кислоты, а также 24,7 мас.% гидразинсульфата с 12 мас.% воды. Исходный раствор нагревают при постоянном перемешивании до температуры 80oС за 1,5 часа, выдерживают при этой температуре 6 часов до получения 18%-ного раствора олигомера в серной кислоте и охлаждают при постоянном перемешивании до температуры 30oС со скоростью 5oС/мин, затем на втором этапе в 18%-ный раствор олигомера дополнительно вводят 2 мас.% серной кислоты с 62 мас.% свободного серного ангидрида, раствор выдерживают в течение 4,5 часов при постоянном перемешивании до получения 9,8%-ного раствора олигомера в серной кислоте, который затем передают на непрерывный процесс поликонденсации, для чего 9,8%-ный раствор олигомера в серной кислоте пропускают через теплообменник и нагревают при постоянном перемешивании до температуры 140oС в течение 1,5 часа, после чего раствор поступает в аппарат непрерывного синтеза и находится там при этой температуре 1,5 часа и охлаждается до температуры 100oС. Затем дополнительно вводят в него при постоянном перемешивании серную кислоту с 8 мас.% воды в количестве 94,2 мас.% непрерывным дозированием, раствор охлаждают до температуры 35oС и постоянно перемешивают в течение 5,5 часов до получения 7%-ного прядильного раствора полимера в серной кислоте с вязкостью 4500 пуаз, который после гомогенизации фильтруют, дегазируют в аппарате непрерывного действия в течение 48 часов до достижения содержания воздуха в растворе 3 мл/л, прядильный раствор подают на формование под давлением 14 ати и проводят формование волокна глубокованным мокрым методом на фильерном комплекте, содержащем 10 фильер с 800 отверстиями, в раствор серной кислоты с температурой 30oС, при этом плотность осадительного раствора составляет 0,69 от плотности прядильного раствора полимера в серной кислоте, а время прохождения сформованных элементарных волокон через осадительный раствор составляет 12 секунд. Волокно подвергают вытяжке в 2 раза в растворе серной кислоты с плотностью, превышающей на 11% плотность осадительного раствора, и отжимают на орошаемых вальцах. После отжима, промывки водой и нейтрализации следов кислоты волокно с линейной плотностью элементарного волокна 0,37 текс направляется на замасливание, гофрирование при 25oС, сушку сначала при 200oС, затем при 90oС и резку на штапельки.

Полученное волокно имеет следующие физико-механические показатели:

линейная плотность элементарного волокна 0,37 текс

относительная разрывная нагрузка 25-30 сН/текс

относительное разрывное удлинение 20-40%

усадка при температуре 350oС составляет 1%

сохранение прочности после выдержки при температуре 350oС в течение 25 часов на воздухе составляет 85%

кислородный индекс 26-27%

светостойкость 85-90%

устойчивость окраски к свету 4-6 балов.

Пример 6. В емкость растворителя последовательно загружают 55,7 мас.% концентрированной серной кислоты с 55 мас.% свободного серного ангидрида, затем 0,02 мас. % (терефталевой кислоты + 99 мас.% изофталевой кислоты + 0,004 мас.% смеси паратолуиловой кислоты с 0,5 мас.% метатолуиловой кислоты) и 0,07 мас. % дикалиевой соли азобензолдикарбоновой кислоты, а также 21,3 мас. % гидразинсульфата с 15 мас. % воды. Исходный раствор нагревают при постоянном перемешивании до температуры 90oС за 1,5 часа, выдерживают при этой температуре 3 часа до получения 20%-ного раствора олигомера в серной кислоте и охлаждают при постоянном перемешивании до температуры 20oС со скоростью 0,5oС/мин, затем на втором этапе в 20%-ный раствор олигомера дополнительно вводят 89 мас.% серной кислоты с 17 мас.% свободного серного ангидрида, раствор выдерживают в течение 3,5 часов при постоянном перемешивании до получения 14,8%-ного раствора олигомера в серной кислоте, который затем передают на непрерывный процесс поликонденсации, для чего 14,8%-ный раствор олигомера в серной кислоте пропускают через теплообменник и нагревают при постоянном перемешивании до температуры 150oС в течение 0,5 часа, после чего раствор поступает в аппарат непрерывного синтеза и находится там при этой температуре 1,5 часа и охлаждается до температуры 60oС. Затем дополнительно вводят в него при постоянном перемешивании серную кислоту с 8 мас.% воды в количестве 3,4 мас.% непрерывным дозированием, раствор охлаждают до температуры 35oС и постоянно перемешивают в течение 5,5 часов до получения 14%-ного прядильного раствора полимера в серной кислоте с вязкостью 6000 пуаз, который после гомогенизации фильтруют, дегазируют в аппарате непрерывного действия в течение 48 часов до достижения содержания воздуха в растворе 6 мл/л, прядильный раствор подают на формование под давлением 18 ати и проводят формование волокна глубокованным мокрым методом на фильерном комплекте, содержащем 4 фильеру с 1200 отверстий, в раствор серной кислоты с температурой 30oС, при этом плотность осадительного раствора составляет 0,65 от плотности прядильного раствора полимера в серной кислоте, а время прохождения сформованных элементарных волокон через осадительный раствор составляет 8 секунд. Волокно подвергают вытяжке в 2 раза в растворе серной кислоты с плотностью, превышающей на 11% плотность осадительного раствора, и отжимают на орошаемых вальцах. После отжима, промывки водой и нейтрализации следов кислоты волокно с линейной плотностью элементарного волокна 0,26 текс направляется на замасливание, гофрирование при 250oС, сушку сначала при 210oС, затем при 110oС и резку на штапельки.

Полученное волокно имеет следующие физико-механические показатели:

линейная плотность элементарного волокна 0,26 текс

относительная разрывная нагрузка 25-30 сН/текс

относительное разрывное удлинение 20-40%

усадка при температуре 350oС составляет 1%

сохранение прочности после выдержки при температуре 350oС в течение 25 часов на воздухе составляет 85%

кислородный индекс 26-27%

светостойкость 85-90%

устойчивость окраски к свету 4-6 балов.

Пример 7. В емкость растворителя последовательно загружают 90,32 мас.% концентрированной серной кислоты с 17 мас.% свободного серного ангидрида, затем 22,9 мас. % (терефталевой кислоты + 99 мас.% изофталевой кислоты + 0,017 мас.% смеси паратолуиловой кислоты с 99 мас.% метатолуиловой кислоты), а также 3,1 мас. % гидразинсульфата с 0,05 мас.% воды. Исходный раствор нагревают при постоянном перемешивании до температуры 50oС за 0,5 часа, выдерживают при этой температуре 12 часов до получения 6,0%-ного раствора олигомера в серной кислоте и охлаждают при постоянном перемешивании до температуры 35oС со скоростью 1,5oС/мин, затем на втором этапе в 6,0%-ный раствор олигомера дополнительно вводят 20 мас.% серной кислоты с 17 мас.% свободного серного ангидрида, раствор выдерживают в течение 5,5 часов при постоянном перемешивании до получения 5%-ного раствора олигомера в серной кислоте, который затем передают на периодический процесс поликонденсации, для чего 5%-ный раствор олигомера в серной кислоте нагревают при постоянном перемешивании до температуры 160oС в течение 1,5 часов, выдерживают при этой температуре 3 часа и охлаждают до температуры 120oС. Затем дополнительно вводят в него при постоянном перемешивании серную кислоту с 6 мас.% воды в количестве 66,7 мас. %, сначала в размере, составляющем 0,5 от выбранного количества, т. е. 33,35 мас. %, затем при постоянном перемешивании в два приема равными долями в течение 0,5 часа остальное. Раствор охлаждают до 20oС и постоянно перемешивают в течение 3,5 часов до получения 3%-ного прядильного раствора полимера в серной кислоте с вязкостью 2000 пуаз, который после гомогенизации фильтруют, дегазируют в аппарате непрерывного действия в течение 2 часов до достижения содержания воздуха в растворе 1 мл/л, прядильный раствор подают на формование под давлением 7 ати и проводят формование волокна горизонтальным мокрым методом в растворе серной кислоты с температурой 70oС на фильерном комплекте, содержащем 12 фильер по 800 отверстий в каждой фильере, при этом плотность осадительного раствора составляет 0,85 от плотности прядильного раствора полимера в серной кислоте, а время прохождения сформованных элементарных волокон через осадительный раствор составляет 12 секунд. Нити подвергают вытяжке в 5 раз в растворе серной кислоты с плотностью, превышающей на 7% плотность осадительного раствора. Полученную свежесформованную нить с линейной плотностью элементарного волокна 0,12 текс отжимают на орошаемых вальцах и после отжима, промывки водой и нейтрализации следов кислоты и сушки подвергают термообработке при вытяжке 2% при 270oС в течение 900 секунд. Нить после термообработки замасливают, крутят и перематывают.

Полученная нить имеет следующие физико-механические показатели:

линейная плотность комплексной нити 120 текс

линейная плотность элементарного волокна 0,12 текс

относительная разрывная нагрузка 75-79 сН/текс

относительное разрывное удлинение 4-8%

сохранение прочности после выдержки при температуре 350oС в течение 25 часов на воздухе составляет 52%

усадка при температуре 350oС составляет 0,6%

кислородный индекс 25-26%

светостойкость (сохранение прочности после облучения) 95%

цветостойкость (устойчивость окраски к свету) 6 баллов.

В таблице показаны также составы исходных компонентов для получения (со)полимерных прядильных растворов, из которых в свою очередь с использованием всех отличительных признаков предложенного способа получены светостойкие полиоксадиазольные волокна и нити с заданным техническим результатом, которые нашли широкое практическое применение.

Таким образом, в результате использования предложенного способа получены светостойкие полиоксадизольные волокна или нити с высокими прочностными характеристиками, интервалом линейной плотности элементарного волокна 0,05-0,7 текс, с необходимым сохранением прочности волокна или нити после выдержки при температуре 3500С в течение 25 часов, с низкой усадкой при 3500С и высоким показателем кислородного индекса. Особенно следует отметить, что с использованием предложенного способа получены светостойкие волокна с высокой устойчивостью к светопогоде и высокой цветостойкостью, т.е. устойчивостью окрашенных волокон и нитей различными видами красителей.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ПОЛИОКСАДИАЗОЛЬНОГО ВОЛОКНА ИЛИ НИТИ | 2000 |

|

RU2213814C2 |

| СПОСОБ ПОЛУЧЕНИЯ ПОЛИОКСАДИАЗОЛЬНОГО ВОЛОКНА ИЛИ НИТИ | 2009 |

|

RU2394946C1 |

| Способ получения прядильного раствора для формования полиоксадиазольного волокна | 2018 |

|

RU2687983C1 |

| ПОЛИМЕРНАЯ КОМПОЗИЦИЯ И СПОСОБ ПОЛУЧЕНИЯ ПРЯДИЛЬНОГО РАСТВОРА НА ОСНОВЕ ПОЛИМЕРНОЙ КОМПОЗИЦИИ | 2019 |

|

RU2712691C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОЛИОКСАДИАЗОЛЬНОЙ НИТИ | 2022 |

|

RU2784545C1 |

| СПОСОБ ПОЛУЧЕНИЯ ТОНКОФИЛАМЕНТНОЙ ЦЕЛЛЮЛОЗНОЙ НИТИ | 2005 |

|

RU2283375C1 |

| ЭЛЕКТРОПРОВОДНАЯ РЕЗИСТИВНАЯ КОМПЛЕКСНАЯ НИТЬ ДЛЯ ЭЛЕКТРОНАГРЕВАТЕЛЬНОЙ ТКАНИ И СПОСОБ ИЗГОТОВЛЕНИЯ ЭТОЙ НИТИ | 2001 |

|

RU2203352C2 |

| СПОСОБ КРАШЕНИЯ АРАМИДНЫХ ВОЛОКОН | 2001 |

|

RU2210649C2 |

| Способ получения раствора для формования полиоксадиазольного волокна | 1981 |

|

SU973677A1 |

| СПОСОБ ПОЛУЧЕНИЯ НИТИ ИЗ ПОЛИЭФИРКЕТОНКЕТОНА | 2023 |

|

RU2839433C1 |

Изобретение относится к химической промышленности, а именно к получению полиоксадиазольных волокон и нитей, используемых для получения различных термостойких изделий металлургической, химической и других отраслей промышленности. Получают прядильный раствор, при нагревании загружая в концентрированную серную кислоту, содержащую 17-65 мас.% свободного серного ангидрида, арилендикарбоновую кислоту, гидразинсульфат, мета- или параазобензолдикарбоновые кислоты или их смесь, или их динатриевые или дикалиевые соли, или смеси солей с солями неорганических кислот. Арилендикарбоновой кислотой является терефталевая кислота с 0,004-0,017 мас.% паратолуиловой кислоты или смесь тере- и 0,5-99 мас.% изофталевой кислоты с 0,04-0,017 мас.% смеси паратолуиловой с 0,5-99 мас.% метатолуиловой кислот. Прядильный раствор в несколько этапов с промежуточным образованием сначала 6,0-20%-ного раствора олигомера, затем 5,0-14,18%-ного раствора олигомера. Затем проводят поликонденсацию непрерывным или периодическим методом до получения 3-14%-ного раствора полимера в серной кислоте. Проводят гомогенизацию, фильтрацию и дегазацию раствора, формование осуществляют в сернокислотной осадительной ванне с плотностью 0,65-0,83 от плотности прядильного раствора при 30-70oС и прохождение нити в течение 2-17 с. Вытяжку осуществляют в 2-6 раз в растворе серной кислоты. Нити термообрабатывают при 270-520oС в течение 2-900 с с дополнительной вытяжкой 0,1-2%. Полученные волокна и нити обладают высокими физико-механическими показателями, показателями кислородного индекса, высокой устойчивостью к светопогоде и высокой цветостойкостью. 6 з.п.ф-лы, 1 табл.

| Терможаростойкие и негорючие волокна | |||

| /Под ред | |||

| А.А.КОНКИНА | |||

| - М.: Химия, 1978, с | |||

| Реверсивный дисковый культиватор для тросовой тяги | 1923 |

|

SU130A1 |

| Способ получения прядильных растворов пориарилен-1,3,4-оксадиазолов | 1981 |

|

SU1016318A1 |

| Способ подготовки волокнистой массы для изготовления жиронепроницаемой бумаги | 1987 |

|

SU1527352A1 |

| US 4038455 A, 26.07.1977 | |||

| WO 9620303 C1, 09.07.1996 | |||

| Способ получения раствора для формо-ВАНия пОлифЕНилЕНОКСАдиАзОльНыХ ВОлО-KOH и плЕНОК | 1979 |

|

SU840217A1 |

Авторы

Даты

2003-10-10—Публикация

2000-12-29—Подача