Изобретение относится к области химической промышленности, а именно к получению полиоксадиазольных волокнистых материалов, используемых для получения, например, сорбционно-активных материалов.

Известен способ получения прядильного раствора для формования светостойкого полиоксадиазольного волокна в способе получения полиоксадиазольного волокна (пат. Р.Ф. 2213815, МПК D01F 6/74 (2000.01), дата подача заявки 2000.12.29, опубликовано 2003.10.10 «Способ получения полиоксадиазольного волокна или нити»), включающий получении полимерного прядильного раствора поликонденсацией при нагревании гидразинсульфата с арилендикарбоновой кислотой в среде концентрированной серной кислоты, содержащей свободный серный ангидрид, гомогенизацию прядильного раствора по концентрации и вязкости, фильтрацию, дегазацию, формование волокна в водно-сернокислотной осадительной ванне, вытяжку, отжим на орошаемых вальцах, промывку, нейтрализацию следов кислоты и термообработку, отличающийся тем, что в качестве арилендикарбоновой кислоты используют терефталевую кислоту с 0,004-0,017 мас. % паратолуиловой кислоты или смесь терефталевой кислоты и 0,5-99 мас. % изофталевой кислоты с 0,004-0,017 мас. % смеси паратолуиловой кислоты с 0,5-99 мас. % метатолуиловой кислоты, получение (со)полимерного прядильного раствора осуществляют сначала последовательно загружая при постоянном перемешивании в концентрированную серную кислоту, содержащую 17-65 мас. % свободного ангидрида, 0,02-22,9 мас. % указанной арилендикарбоновой кислоты, 3,1-27,4 мас. % гидразинсульфата с 0,05-34 мас. % воды и 0,05-21,8 мас. %) метаазобензолдикарбоновой кислоты или параазобензолдикарбоновой кислоты, или их смесь, или 0,06-25,3 мас. % их динатриевой соли, или 0,07-27,8 мас. % их дикалиевой соли, или 0,07-30,4 мас. %) смеси динатриевой соли азобензолдикарбоновых кислот с солями неорганических кислот или 0,08-33,4 мас. % смеси дикалиевой соли азобензолдикарбоновых кислот с солями неорганических кислот, нагревая полученный раствор при постоянном перемешивании до 50-90°С в течение 0,5-1,5 ч, выдерживая при этой температуре 3-12 ч до получения 6,0-20,0%-ного раствора олигомера, охлаждая его до 20-35°С со скоростью 0,5-5,0°С/мин, а затем вводят 2-89 мас. % серной кислоты, содержащей 17-65 мас. % серного ангидрида и выдерживают 3,0-5,5 ч при постоянном перемешивании до получения 5,0-14,8%-ного раствора олигомера, затем при постоянном перемешивании проводят (со)поликонденсацию, нагревая раствор до 90-160°С в течение 0,5-1,5 ч, выдерживая при этой температуре 0,5-3,0 ч, охлаждая до 60-120°С и дополнительно вводя 3,4-94,2 мас. % серной кислоты с 6-8 мас. % воды, полученный раствор охлаждают до 20-35°С и постоянно перемешивают в течение 3,5-5,5 ч до получения прядильного 3-14%-ного раствора полимера в серной кислоте с вязкостью 2000-6000 пуаз, дегазацию проводят в аппарате непрерывного действия в течение 2-48 ч до достижения содержания воздуха в растворе 1-6 мл/л, прядильный раствор подают на формование под давлением 7-20 ати в осадительную ванну, имеющую температуру 30-70°С и плотность, составляющую 0,65-0,85 от плотности прядильного раствора полимера, при прохождении свежесформованного волокна через нее в течение 2-17 с, вытяжку осуществляют в 2-6 раз в растворе серной кислоты с плотностью, превышающей плотность осадительной ванны на 4-14%.

Однако данный способ используют для получения термостойкого, светостойкого волокна, которое не обладает сорбционными свойствами.

Наиболее близким к заявляемому является способ получения прядильного раствора в способе получения полиоксадиазольного волокна (пат. 015707 МПК D01F 6/74 (2006/01), D01D 5/098 (2006/01), D01D 5/12 (2006/01), дата подачи заявки 2007.09.19, опубликовано 2011.10.31 «Способы получения полиоксадиазольной нити и полиоксадиазольного волокна, нить и волокно, полученные этими способами»), при котором получают полимерный прядильный раствор, для чего последовательно загружают сначала серную кислоту, содержащую 17-65 мас. % свободного ангидрида, затем 0,02-22,9 мас. % арилендикарбоновой кислоты, представляющей собой терефталевую кислоту с 0,004-0,017 мас. % паратолуиловой кислоты или смесь терефталевой кислоты и 0,5-99,0 мас. % изофталевой кислоты с 0,004-0,017 мас. %) смеси паратолуиловой кислоты с 0,5-99,0 мас. % метатолуиловой кислоты, 3,1-27,4 мас. % гидразинсульфата с 0,05-34,0 мас. % воды и 0,05-21,8 мас. % метаазобензолдикарбоновой кислоты и/или параазобензолдикарбоновой кислоты, или 0,06-25,3 мас. % их динатриевой соли, или 0,07-27,8 мас. % их дикалиевой соли, или 0,07-30,4 мас. % смеси динатриевой соли азобензолдикарбоновых кислот с солями неорганических кислот, или 0,08-33,4 мас. % смеси дикалиевой соли азобензолдикарбоновых кислот с солями неорганических кислот, при этом содержание соли неорганической кислоты в ее смеси с динатриевой или дикалиевой солью азобензолдикарбоновых кислот составляет 0,5-50,0 мас. %, нагревают полученный раствор при постоянном перемешивании до 50-90°С в течение 0,5-1,5 ч, выдерживают при этой температуре 3-12 ч до получения 6-20%-ного раствора олигомера, охлаждают его до 20-35°С со скоростью 0,5-5°С/мин, а затем вводят 2-89% серной кислоты, содержащей 17-65 мас. % серного ангидрида, и выдерживают 3-5,5 ч при постоянном перемешивании до получения 5,0-14,8%-ного раствора олигомера, затем при постоянном перемешивании проводят (со)поликонденсацию, для чего нагревают раствор до 90-160°С в течение 0,5-1,5 ч, выдерживают при этой температуре 0,5-3 ч, затем охлаждают до 60-120°С и дополнительно вводят 3,4-94,2 мас. % серной кислоты с 6-8 мас. % воды, продолжают охлаждать полученный раствор до 20-35°С при постоянном перемешивании в течение 3,5-5,5 ч до получения прядильного 3-14%-ного раствора полимера в серной кислоте с вязкостью 2000-6000 пуаз, при этом (со)поликонденсацию проводят непрерывным способом при непрерывном дозировании серной кислоты с 6-8 мас. % воды в прядильный раствор или периодическим способом, вводя серную кислоту с 6-8 мас. % воды в прядильный раствор сначала в количестве 0,1-0,5 от выбранного, а затем остальное при непрерывном перемешивании в два или три приема равными или неравными долями в течение 0,5-2 ч, затем проводят дегазацию в аппарате непрерывного действия в течение 2-48 ч до достижения содержания воздуха в растворе 1-6 мл/л, после чего прядильный раствор подают на фильерный комплект, содержащий 1-12 фильер с числом отверстий 200-4800 в каждой, и проводят формование под давлением 7-20 атм в осадительную ванну, содержащую концентрированную серную кислоту, при температуре 30-70°С и плотности 0,65-0,85 от плотности прядильного раствора полимера при прохождении свежесформованного волокна через нее в течение 2-17 с при вытяжке в 2-6 раз, затем полученное свежесформованное волокно отмывают от следов серной кислоты, отжимают, замасливают, гофрируют при температуре 25-250°С и сушат сначала при температуре 190-210°С, затем при 90-110°С и разрезают на штапельки, отличающийся тем, что вытяжку волокна в 2-6 раз проводят на воздухе, при подаче воздуха вдоль вытягиваемых волокон в направлении, противоположном их движению, со скоростью 5,0-5,2 м/мин. Полученное данным способом полиоксадиазольное волокно характеризующееся линейной плотностью элементарного волокна 0,17-0,7 текс, относительной разрывной нагрузкой 20-35 сН/текс, относительным разрывным удлинением 20-60%), усадкой при температуре 350°С 1%, сохранением прочности после выдержки при температуре 350°С в течение 25 ч на воздухе 85-95%, светостойкостью 75-90%, цветостойкостью окрашенного волокна 4-6 баллов, кислородным индексом 29-31%, наличием микрошероховатостей и содержанием на поверхности 0,4-0,6 ммоль/г кислородсодержащих групп.

Прядильный раствор с концентрацией 3-14% в предложенном способе обеспечивает получение светостойкого полиоксадиазольного волокна с повышенным кислородным индексом для волокна, микрошероховатостью на поверхности филаментов, образующих волокно, наличием кислородсодержащих функциональных групп на поверхности филаментов, при сохранении достигнутых показателей по относительной разрывной нагрузке 20-35 сН/текс. Данная прочность, на которую оказывает влияние недостаточное количество полезного вещества в прядильном растворе не позволяет получить полиоксадиазольные волокна, предназначенные для получения сорбционно-активных волокон.

Техническим результатом заявляемого изобретения является улучшение технологичности процесса формования путем сохранения динамической вязкости при увеличении концентрации полезного вещества за счет введения добавки, состоящей из технического углерода и железа.

Технический результат достигается за счет того, что способ получения прядильного раствора, заключается в загрузке сначала серной кислоты, содержащую 17-65 мас. % свободного ангидрида, затем 0,02-22,9 мас. % арилендикарбоновой кислоты, представляющей собой терефталевую кислоту с 0,004-0,017 мас. %) паратолуиловой кислоты, 3,1-27,4 мас. % гидразинсульфата с 0,05-34,0 мас. % воды и 0,05-21,8 мас. % метаазобензолдикарбоновой кислоты, нагревании полученного раствора при постоянном перемешивании до 50-90°С в течение 0,5-1,5 ч, выдерживании при этой температуре 3-12 ч до получения 6-20%-ного раствора олигомера, охлаждении его до 20-35°С со скоростью 0,5-5°С/мин, а затем введении 2-89% серной кислоты, содержащей 17-65 мас. % серного ангидрида, и выдерживании 3-5,5 ч при постоянном перемешивании до получения 5,0-14,8%-ного раствора олигомера, затем при постоянном перемешивании проведении поликонденсации, при нагревании раствора до 90-160°С в течение 0,5-1,5 ч, выдерживании при этой температуре 0,5-3 ч, затем охлаждении до 60-120°С и дополнительном введении 3,4-94,2 мас. % серной кислоты с 6-8 мас. % воды, продолжая охлаждать полученный раствор до 20-35°С при постоянном перемешивании в течение 3,5-5,5 ч до получения прядильного раствора полимера в серной кислоте с вязкостью 2000-6000 пуаз, при этом поликонденсацию проводя непрерывным способом при непрерывном дозировании серной кислоты с 6-8 мас. % воды в прядильный раствор, затем проводя дегазацию в аппарате непрерывного действия в течение 2-48 ч до достижения содержания воздуха в растворе 1-6 мл/л, после чего прядильный раствор подают на формование известным способом, отличающийся тем, что дополнительно в 3,4-94,2 мас% серную кислоту с 6-8 мас. % водой вводят добавку в количестве 2,5-5 масс. %, представляющую из себя соединение железа с техническим углеродом в соотношении 0,05%÷99,95%, при этом добавку в кислоту вводят частями, сначала 1/3 от выбранного количества, а затем остальное при непрерывном перемешивании в два приема равными долями при постоянном перемешивании на ультразвуковом проточном диспергаторе при частоте 24 кГц в течение 2,5-5,5 ч, продолжая охлаждать полученный раствор при постоянном перемешивании до получения прядильного 15-19%-ого раствора полимера в серной кислоте с вязкостью 2000-6000 пуаз.

Пример 1

В барку для приготовления прядильного раствора последовательно загружают при перемешивании якорной мешалкой серную кислоту, содержащую 17-65 мас. % свободного ангидрида, 0,02-22,9 мас. % указанной арилендикарбоновой кислоты,, представляющей собой терефталевую кислоту с 0,004-0,017 мас. % паратолуиловой кислоты, 3,1-27,4 мас. % гидразинсульфата с 0,05-34,0 мас. % воды и 0,05-21,8 мас. % метаазобензолдикарбоновой кислоты. Исходный раствор нагревают при постоянном перемешивании до температуры 50-90°С в течение 0,5-1,5 ч, выдерживают при этой температуре 3-12 ч до получения 6-20%-ного раствора олигомера в серной кислоте, охлаждают его до 20-35°С со скоростью 0,5-5°С/мин. Затем на втором этапе в 6-20%-ный раствор олигомера дополнительно вводят 2-89% серной кислоты, содержащей 17-65 мас. %) серного ангидрида и раствор выдерживают 3-5,5 ч при постоянном перемешивании до получения 5-14,8%-ного раствора олигомера. Далее раствор при постоянном перемешивании передают шестеренчатым насосом в агрегат для поликонденсации. Нагревают раствор до 90-160°С в течение 0,5-1,5 ч, выдерживая при этой температуре 0,5-3 ч, охлаждают до 60-120°С и дополнительно вводят шестеренчатым насосом 3,4-94,2 мас. % серной кислоты с 6-8 мас. %) воды, содержащей добавку в количестве 3,75 мас. %, представляющую из себя соединение железа с техническим углеродом в соотношении 0,05%÷99,95%, при этом добавку вводят частями, сначала 1/3 от выбранного количества, а затем остальное при непрерывном перемешивании в два приема равными долями при постоянном перемешивании на ультразвуковом проточном диспергаторе при частоте 24 кГц в течение 4 ч, продолжая охлаждать полученный раствор до 20-35°С при постоянном перемешивании в течение 3,5-5,5 ч до получения прядильного 17%-ого раствора полимера в серной кислоте с вязкостью 3000 пуаз, при этом поликонденсацию проводят непрерывным способом при непрерывном дозировании серной кислоты с 6-8 мас. % воды с добавкой в количестве 3,75 мас. % в прядильный раствор, затем проводят дегазацию в аппарате непрерывного действия в течение 2-48 ч до достижения содержания воздуха в растворе 1-6 мл/л, после чего прядильный раствор подают на формование известным способом.

Полученное данным способом полиоксадиазольное волокно имеет следующие физико-механические показатели:

линейная плотность элементарного волокна 0,17-0,7 текс,

относительная разрывная нагрузка 42 сН/текс,

относительное разрывное удлинение 20-60%,

усадка при температуре 350°С 1%,

сохранение прочности после выдержки при температуре 350°С в течение 25 ч на воздухе 85-95%,

наличие микрошероховатостей на 1 мм длины 40.

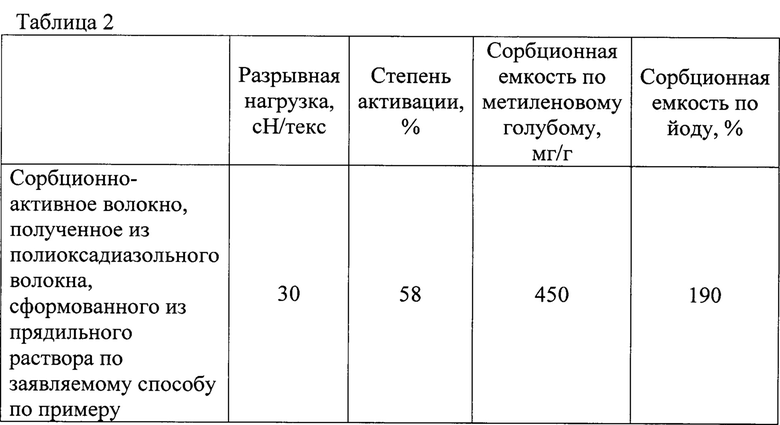

Для получения сорбционно-активного углеродного волокна полученное волокно подают на карбонизацию, которая происходит в интервале температур 450-650°С, со скоростью продвижения волокна 8 м/ч, а затем карбонизованное волокно поступает на активацию в среде водяного пара при температуре 850°С в течение 8 минут.

В результате получают сорбционно-активное микропористое волокно с сорбционной емкостью по метиленовому голубому 450 мг/г, сорбционной емкостью по йоду 190%, степенью активации 58% и разрывной нагрузкой 30 сН/текс (таблица 2).

Остальные примеры выполнены в условиях ранее приведенного эксперимента с изменением количества добавки и времени перемешивания.

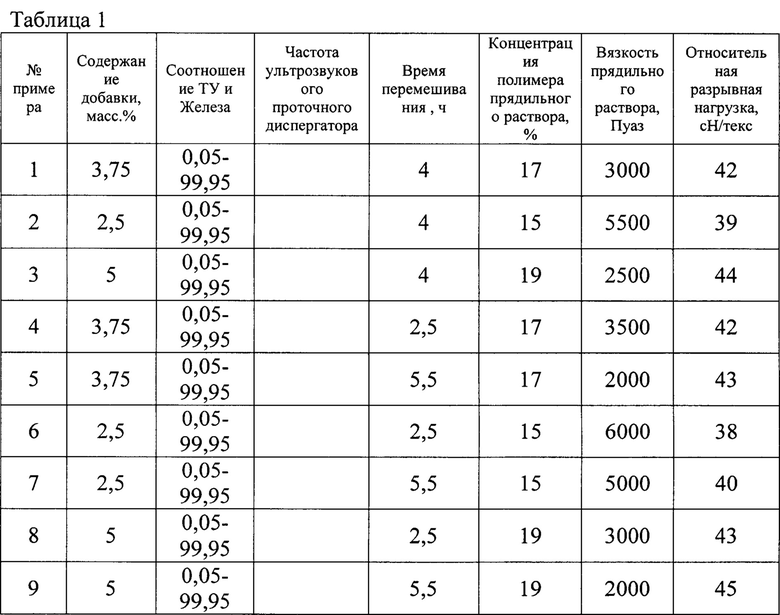

Анализ таблицы:

При минимальной концентрации добавки (примеры 2, 6, 7) концентрация полимера в растворе составляет 15%, но при увеличении времени перемешивания от 2,5 ч до 5,5 ч вязкость уменьшается и составляет при 2,5-6000 Пуаз, при 4 ч - 5500 Пуаз, при 5,5-5000 Пуаз.

При увеличении концентрации добавки до 3,75% (примеры 1,4,5) содержание полезного вещества увеличивается до 17%; вязкость раствора уменьшается при увеличении времени перемешивания: при 2,5 ч - 3500 Пуаз, 4 ч - 3000 Пуаз, 5,5 ч - 2000 Пуаз.

При увеличении концентрации добавки до 5% (примеры 3,8,9) содержание полезного вещества полимера в прядильном растворе увеличивается до 19%, что позволяет получить растворы с минимальной вязкостью при времени перемешивания 2,5 ч - 3000 Пуаз, 4 ч - 2500 Пуаз, 5,5 ч - 2000 Пуаз.

Таким образом, совокупность всех показателей, т.е. введение добавки, содержащей ТУ и железо, в количестве от 2,5 до 5 масс. % при перемешивании в течение 2,5-5,5 ч позволяет получить прядильные растворы полимера с концентрацией 15-19% при сохранение вязкости растворов 2000-6000 Пуаз, при этом формуемое волокно имеет относительную разрывную нагрузку 38-45 сН/Текс.

| название | год | авторы | номер документа |

|---|---|---|---|

| ПОЛИМЕРНАЯ КОМПОЗИЦИЯ И СПОСОБ ПОЛУЧЕНИЯ ПРЯДИЛЬНОГО РАСТВОРА НА ОСНОВЕ ПОЛИМЕРНОЙ КОМПОЗИЦИИ | 2019 |

|

RU2712691C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОЛИОКСАДИАЗОЛЬНОГО ВОЛОКНА ИЛИ НИТИ | 2000 |

|

RU2213815C2 |

| СПОСОБ ПОЛУЧЕНИЯ ПОЛИОКСАДИАЗОЛЬНОГО ВОЛОКНА ИЛИ НИТИ | 2000 |

|

RU2213814C2 |

| СПОСОБ ПОЛУЧЕНИЯ ПОЛИОКСАДИАЗОЛЬНОГО ВОЛОКНА ИЛИ НИТИ | 2009 |

|

RU2394946C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОЛИОКСАДИАЗОЛЬНОЙ НИТИ | 2022 |

|

RU2784545C1 |

| СПОСОБ КРАШЕНИЯ СИНТЕТИЧЕСКОГО ВОЛОКНА (ВАРИАНТЫ) | 2010 |

|

RU2443821C1 |

| Способ получения раствора для формования полиоксадиазольного волокна | 1981 |

|

SU973677A1 |

| Способ получения раствора для формо-ВАНия пОлифЕНилЕНОКСАдиАзОльНыХ ВОлО-KOH и плЕНОК | 1979 |

|

SU840217A1 |

| Способ получения полиарилен1,3,4 оксадиазолов | 1971 |

|

SU516710A1 |

| Способ получения негорючих полиарилен-1,3,4-оксадиазолов | 1972 |

|

SU425462A1 |

Изобретение относится к области химической промышленности, а именно к получению полиоксадиазольных волокнистых материалов, используемых для получения, например, сорбционно-активных материалов. Техническим результатом заявляемого изобретения является улучшение технологичности процесса формования путем сохранения динамической вязкости при увеличении концентрации полезного вещества за счет введения добавки, состоящей из технического углерода и железа. Технический результат достигается тем, что в способе получения прядильного раствора, заключающегося в загрузке сначала серной кислоты, содержащую 17-65 мас. % свободного ангидрида, затем 0,02-22,9 мас. % арилендикарбоновой кислоты, представляющей собой терефталевую кислоту с 0,004-0,017 мас. % паратолуиловой кислоты, 3,1-27,4 мас. % гидразинсульфата с 0,05-34,0 мас. % воды и 0,05-21,8 мас. % метаазобензолдикарбоновой кислоты, нагревании полученного раствора при постоянном перемешивании до 50-90°С в течение 0,5-1,5 ч, выдерживании при этой температуре 3-12 ч до получения 6-20%-ного раствора олигомера, охлаждении его до 20-35°С со скоростью 0,5-5°С/мин, а затем введении 2-89% серной кислоты, содержащей 17-65 мас. % серного ангидрида, и выдерживании 3-5,5 ч при постоянном перемешивании до получения 5,0-14,8%-ного раствора олигомера, затем при постоянном перемешивании проведении поликонденсации, при нагревании раствора до 90-160°С в течение 0,5-1,5 ч, выдерживании при этой температуре 0,5-3 ч, затем охлаждении до 60-120°С и дополнительном введении 3,4-94,2 мас. % серной кислоты с 6-8 мас. %) воды, продолжая охлаждать полученный раствор до 20-35°С при постоянном перемешивании в течение 3,5-5,5 ч до получения прядильного раствора полимера в серной кислоте с вязкостью 2000-6000 П, при этом поликонденсацию проводя непрерывным способом при непрерывном дозировании серной кислоты с 6-8 мас. % воды в прядильный раствор, затем проводя дегазацию в аппарате непрерывного действия в течение 2-48 ч до достижения содержания воздуха в растворе 1-6 мл/л, после чего прядильный раствор подают на формование известным способом, причем в 3,4-94,2 мас% серную кислоту с 6-8 мас. % водой дополнительно вводят добавку в количестве 2,5-5 масс. %, представляющую из себя соединение железа с техническим углеродом в соотношении 0,05%÷99,95%, при этом добавку в кислоту вводят частями, сначала 1/3 от выбранного количества, а затем остальное при непрерывном перемешивании в два приема равными долями при постоянном перемешивании на ультразвуковом проточном диспергаторе при частоте 24 кГц в течение 2,5-5,5 ч, продолжая охлаждать полученный раствор при постоянном перемешивании до получения прядильного 15-19%-ого раствора полимера в серной кислоте с вязкостью 2000-6000 П. 2 табл., 1 пр.

Способ получения прядильного раствора, заключающийся в загрузке сначала серной кислоты, содержащей 17-65 мас. % свободного ангидрида, затем 0,02-22,9 мас. % арилендикарбоновой кислоты, представляющей собой терефталевую кислоту с 0,004-0,017 мас. % паратолуиловой кислоты, 3,1-27,4 мас. % гидразинсульфата с 0,05-34,0 мас. % воды и 0,05-21,8 мас. % метаазобензолдикарбоновой кислоты, нагревании полученного раствора при постоянном перемешивании до 50-90°С в течение 0,5-1,5 ч, выдерживании при этой температуре 3-12 ч до получения 6-20%-ного раствора олигомера, охлаждении его до 20-35°С со скоростью 0,5-5°С/мин, а затем введении 2-89% серной кислоты, содержащей 17-65 мас. % серного ангидрида, и выдерживании 3-5,5 ч при постоянном перемешивании до получения 5,0-14,8%-ного раствора олигомера, затем при постоянном перемешивании проведении поликонденсации, при нагревании раствора до 90-160°С в течение 0,5-1,5 ч, выдерживании при этой температуре 0,5-3 ч, затем охлаждении до 60-120°С и дополнительном введении 3,4-94,2 мас. % серной кислоты с 6-8 мас. % воды, продолжая охлаждать полученный раствор до 20-35°С при постоянном перемешивании в течение 3,5-5,5 ч до получения прядильного раствора полимера в серной кислоте с вязкостью 2000-6000 П, при этом поликонденсацию проводя непрерывным способом при непрерывном дозировании серной кислоты с 6-8 мас. % воды в прядильный раствор, затем проводя дегазацию в аппарате непрерывного действия в течение 2-48 ч до достижения содержания воздуха в растворе 1-6 мл/л, после чего прядильный раствор подают на формование известным способом, отличающийся тем, что дополнительно в 3,4-94,2 мас % серную кислоту с 6-8 мас. % водой вводят добавку в количестве 2,5-5 масс. %, представляющую из себя соединение железа с техническим углеродом в соотношении 0,05%÷99,95%, при этом добавку в кислоту вводят частями, сначала 1/3 от выбранного количества, а затем остальное при непрерывном перемешивании в два приема равными долями при постоянном перемешивании на ультразвуковом проточном диспергаторе при частоте 24 кГц в течение 2,5-5,5 ч, продолжая охлаждать полученный раствор при постоянном перемешивании до получения прядильного 15-19%-ого раствора полимера в серной кислоте с вязкостью 2000-6000 П.

| СПОСОБ ПОЛУЧЕНИЯ ПОЛИОКСАДИАЗОЛЬНОГО ВОЛОКНА ИЛИ НИТИ | 2000 |

|

RU2213814C2 |

| Способ подготовки волокнистой массы для изготовления жиронепроницаемой бумаги | 1987 |

|

SU1527352A1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОЛИОКСАДИАЗОЛЬНОГО ВОЛОКНА ИЛИ НИТИ | 2000 |

|

RU2213815C2 |

| Способ получения раствора для формо-ВАНия пОлифЕНилЕНОКСАдиАзОльНыХ ВОлО-KOH и плЕНОК | 1979 |

|

SU840217A1 |

Авторы

Даты

2019-05-17—Публикация

2018-05-03—Подача