Изобретение относится к полимерным композициям, применяемым для изготовления волокнистых материалов, а также к области химической промышленности, а именно к получению полиоксадиазольных волокнистых материалов, используемых для получения синтетических бумаг, используемых в качестве электростатических материалов.

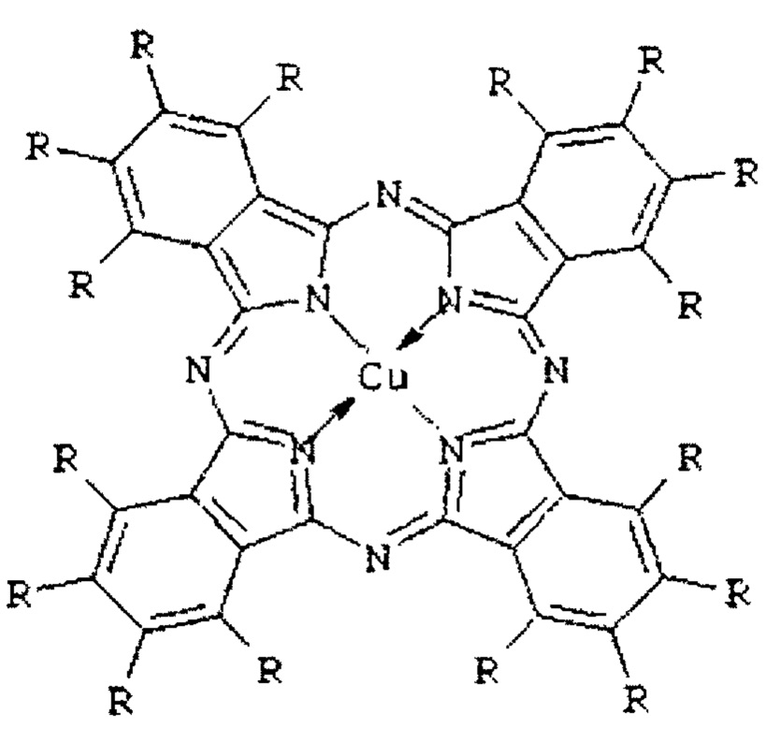

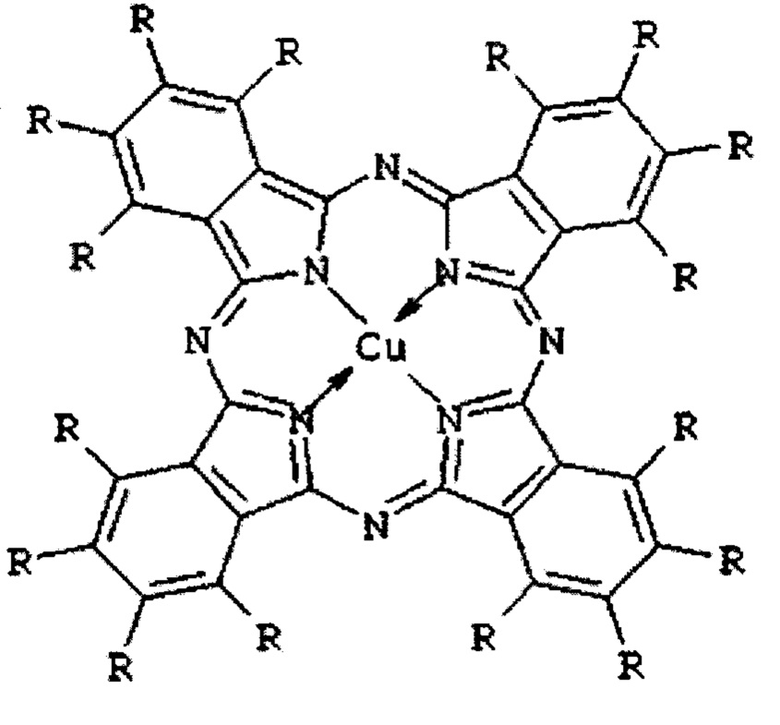

Известна полимерная композиция (пат. РФ 2420544, МПК C08K 5/34 (2006.01), C08L 79/06 (2006/01), С09В 47/14 (2006.01) дата подачи заявки 11.01.2010, опубликовано 11.01.2010, Бюл. №16 «Полимерная композиция»). Полимерная композиция, включающая металлсодержащую фталоцианиновую добавку, отличающаяся тем, что в качестве полимера содержит продукт сополиконденсации терефталевой и паратолуиловой кислот и гидразин сульфата, а добавка представляет собой гексадекагалогенфталоцианин меди общей формулы

Где R - Cl или Br, при следующем содержании компонентов, мас. ч

указанный полимер 85-95;

указанная добавка 15-5.

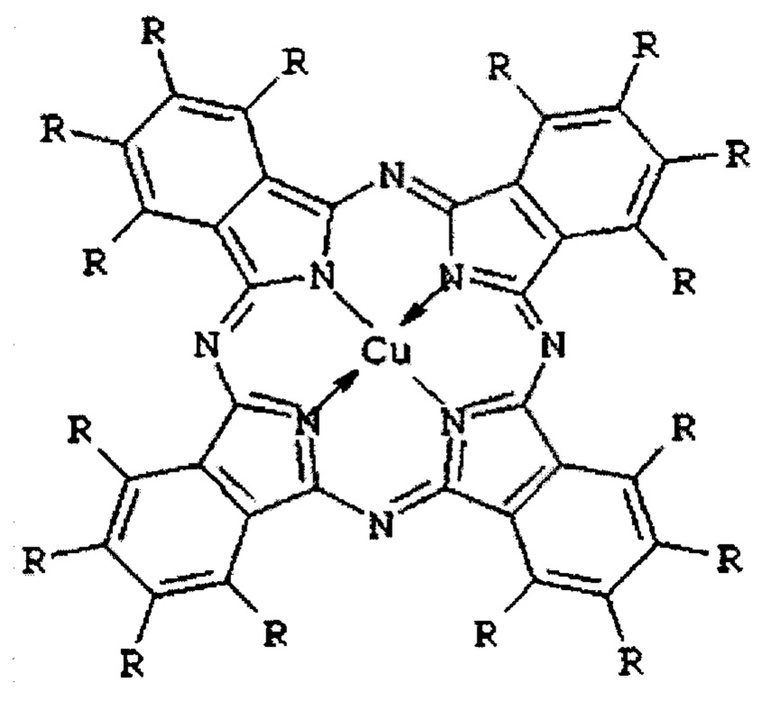

2. Полимерная композиция, включающая металлсодержащую фталоцианиновую добавку, отличающаяся тем, что в качестве полимера содержит продукт сополиконденсации смеси терефталевой, изофталевой, паратолуиловой, метатолуиловой кислот и гидразин сульфата, а добавка представляет собой гексадекагалогенфталоцианин меди общей формулы:

Где R - Cl или Br, при следующем содержании компонентов, мас.ч

указанный полимер 85-95;

указанная добавка 15-5.

Известен способ получения прядильного раствора для формования светостойкого полиоксадиазольного волокна в способе получения полиоксадиазольного волокна (пат. РФ 2213815, МПК D01F 6/74 (2000.01), дата подача заявки 2000.12.29, опубликовано 2003.10.10 «Способ получения полиоксадиазольного волокна или нити»), включающий получении полимерного прядильного раствора поликонденсацией при нагревании гидразинсульфата с арилендикарбоновой кислотой в среде концентрированной серной кислоты, содержащей свободный серный ангидрид, гомогенизацию прядильного раствора по концентрации и вязкости, фильтрацию, дегазацию, формование волокна в водно-сернокислотной осадительной ванне, вытяжку, отжим на орошаемых вальцах, промывку, нейтрализацию следов кислоты и термообработку, отличающийся тем, что в качестве арилендикарбоновой кислоты используют терефталевую кислоту с 0,004-0,017 мас. % паратолуиловой кислоты или смесь терефталевой кислоты и 0,5-99 мас. % изофталевой кислоты с 0,004-0,017 мас. % смеси паратолуиловой кислоты с 0,5-99 мас. % метатолуиловой кислоты, получение (со)полимерного прядильного раствора осуществляют сначала последовательно загружая при постоянном перемешивании в концентрированную серную кислоту, содержащую 17-65 мас. % свободного ангидрида, 0,02-22,9 мас. % указанной арилендикарбоновой кислоты, 3,1-27,4 мас. % гидразинсульфата с 0,05-34 мас. % воды и 0,05-21,8 мас. % метаазобензолдикарбоновой кислоты или параазобензолдикарбоновой кислоты, или их смесь, или 0,06-25,3 мас. % их динатриевой соли, или 0,07-27,8 мас. % их дикалиевой соли, или 0,07-30,4 мас. % смеси динатриевой соли азобензолдикарбоновых кислот с солями неорганических кислот или 0,08-33,4 мас. % смеси дикалиевой соли азобензолдикарбоновых кислот с солями неорганических кислот, нагревая полученный раствор при постоянном перемешивании до 50-90°С в течение 0,5-1,5 ч, выдерживая при этой температуре 3-12 ч до получения 6,0-20,0%-ного раствора олигомера, охлаждая его до 20-35°С со скоростью 0,5-5,0°С/мин, а затем вводят 2-89 мас. % серной кислоты, содержащей 17-65 мас. % серного ангидрида и выдерживают 3,0-5,5 ч при постоянном перемешивании до получения 5,0-14,8%-ного раствора олигомера, затем при постоянном перемешивании проводят (со)поликонденсацию, нагревая раствор до 90-160°С в течение 0,5-1,5 ч, выдерживая при этой температуре 0,5-3,0 ч, охлаждая до 60-120°С и дополнительно вводя 3,4-94,2 мас. % серной кислоты с 6-8 мас. % воды, полученный раствор охлаждают до 20-35°С и постоянно перемешивают в течение 3,5-5,5 ч до получения прядильного 3-14%-ного раствора полимера в серной кислоте с вязкостью 2000-6000 пуаз, дегазацию проводят в аппарате непрерывного действия в течение 2-48 ч до достижения содержания воздуха в растворе 1-6 мл/л, прядильный раствор подают на формование под давлением 7-20 атм в осадительную ванну, имеющую температуру 30-70°С и плотность, составляющую 0,65-0,85 от плотности прядильного раствора полимера, при прохождении свежесформованного волокна через нее в течение 2-17 с, вытяжку осуществляют в 2-6 раз в растворе серной кислоты с плотностью, превышающей плотность осадительной ванны на 4-14%.

Наиболее близким к заявляемому является полимерная композиция Пат. РФ 2427596 МПК C08K 5/34 (2006,01), C08L 79/06 (2006,01), С09В 47/14 2006,01), дата подачи заявки 2010.01.11, опубликовано 2011.08.27 Бюл. №24 «Полимерная композиция (варианты)).

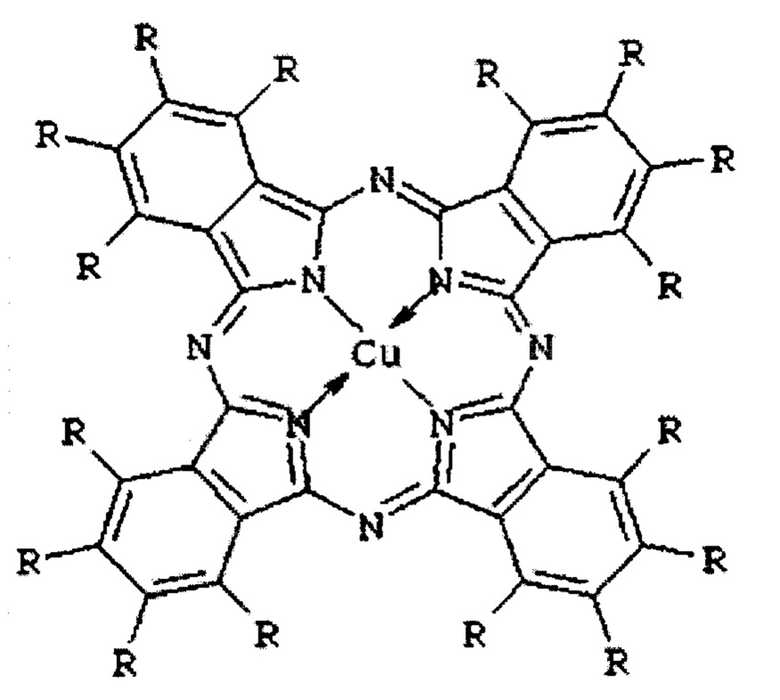

1. Полимерная композиция, включающая металлсодержащую фталоцианиновую добавку, отличающаяся тем, что в качестве полимера содержит продукт сополиконденсации терефталевой и паратолуиловой кислот и гидразин сульфата, а метаазобензолдикарбоновой кислоты, а добавка представляет собой гексадекагалогенфталоцианин меди общей формулы: где R=Cl или Br,

При следующем содержании компонентов, мас.ч:

указанный полимер - 85-95;

указанная добавка - 15-5.

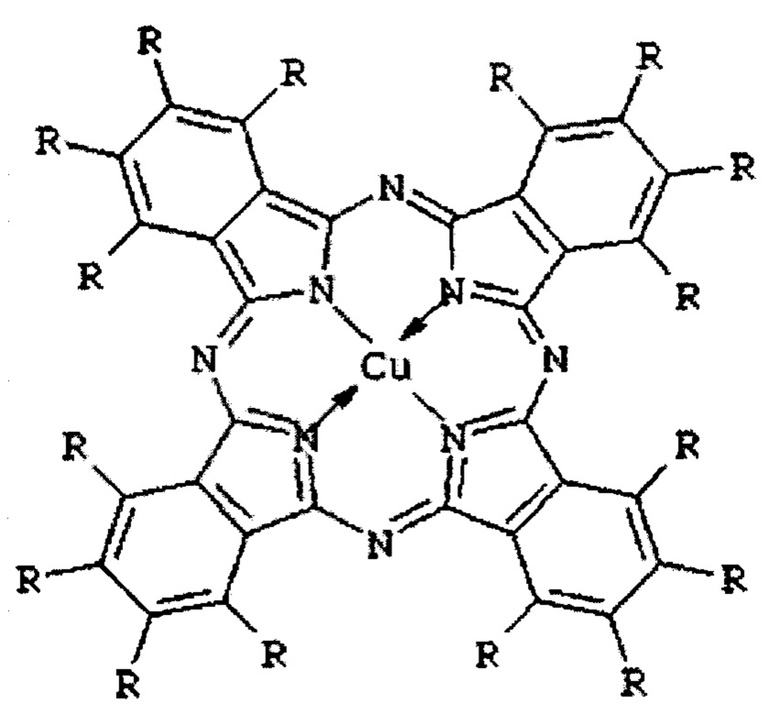

2. Полимерная композиция, включающая металлсодержащую флалоцианиновую добавку, отличающаяся тем, что в качестве полимера содержит продукт сополиконденсации смеси терефталевой, изофталевой, паратолуиловой, метатолуиловой кислот и гидразин сульфата, и метаазобензолдикарбоновой кислоты, а добавка представляет собой гексадекагалогенфталоцианин меди общей формулы:

где R=Cl или Br,

При следующем содержании компонентов, мас.ч:

указанный полимер - 85-95;

указанная добавка - 15-5.

Предложенные композиции обеспечивают получение цвето- и светостойких изделий с повышенной огнестойкостью: кислородный индекс составляет 29,5-32%, но не позволяют получать полимер, из которого можно формовать полиокадиазольные волокна, способные перерабатываться в бумаги по традиционной бумагоделательной технологии.

Наиболее близким к заявляемому является способ получения прядильного раствора в способе получения полиоксадиазольного волокна (пат. 015707 МПК D01F 6/74 (2006/01), D01D 5/098 (2006/01), D01D 5/12 (2006/01), дата подачи заявки 2007.09.19, опубликовано 2011.10.31 «Способы получения полиоксадиазольной нити и полиоксадиазольного волокна, нить и волокно, полученные этими способами»), при котором получают полимерный прядильный раствор, для чего последовательно загружают сначала серную кислоту, содержащую 17-65 мас. % свободного ангидрида, затем 0,02-22,9 мас. % арилендикарбоновой кислоты, представляющей собой терефталевую кислоту с 0,004-0,017 мас. % паратолуиловой кислоты или смесь терефталевой кислоты и 0,5-99,0 мас. % изофталевой кислоты с 0,004-0,017 мас. % смеси паратолуиловой кислоты с 0,5-99,0 мас. % метатолуиловой кислоты, 3,1-27,4 мас. % гидразинсульфата с 0,05-34,0 мас. % воды и 0,05-21,8 мас. % метаазобензолдикарбоновой кислоты и/или пара-азобензолдикарбоновой кислоты, или 0,06-25,3 мас. % их динатриевой соли, или 0,07-27,8 мас. % их дикалиевой соли, или 0,07-30,4 мас. % смеси динатриевой соли азобензолдикарбоновых кислот с солями неорганических кислот, или 0,08-33,4 мас. % смеси дикалиевой соли азобензолдикарбоновых кислот с солями неорганических кислот, при этом содержание соли неорганической кислоты в ее смеси с динатриевой или дикалиевой солью азобензолдикарбоновых кислот составляет 0,5-50,0 мас. %, нагревают полученный раствор при постоянном перемешивании до 50-90°С в течение 0,5-1,5 ч, выдерживают при этой температуре 3-12 ч до получения 6-20%-ного раствора олигомера, охлаждают его до 20-35°С со скоростью 0,5-5°С/мин, а затем вводят 2-89% серной кислоты, содержащей 17-65 мас. % серного ангидрида, и выдерживают 3-5,5 ч при постоянном перемешивании до получения 5,0-14,8%-ного раствора олигомера, затем при постоянном перемешивании проводят (со)поликонденсацию, для чего нагревают раствор до 90-160°С в течение 0,5-1,5 ч, выдерживают при этой температуре 0,5-3 ч, затем охлаждают до 60-120°С и дополнительно вводят 3,4-94,2 мас. % серной кислоты с 6-8 мас. % воды, продолжают охлаждать полученный раствор до 20-35°С при постоянном перемешивании в течение 3,5-5,5 ч до получения прядильного 3-14%-ного раствора полимера в серной кислоте с вязкостью 2000-6000 пуаз, при этом (со)поликонденсацию проводят непрерывным способом при непрерывном дозировании серной кислоты с 6-8 мас. % воды в прядильный раствор или периодическим способом, вводя серную кислоту с 6-8 мас. % воды в прядильный раствор сначала в количестве 0,1-0,5 от выбранного, а затем остальное при непрерывном перемешивании в два или три приема равными или неравными долями в течение 0,5-2 ч, затем проводят дегазацию в аппарате непрерывного действия в течение 2-48 ч до достижения содержания воздуха в растворе 1-6 мл/л, после чего прядильный раствор подают на фильерный комплект, содержащий 1-12 фильер с числом отверстий 200-4800 в каждой, и проводят формование под давлением 7-20 атм в осадительную ванну, содержащую концентрированную серную кислоту, при температуре 30-70°С и плотности 0,65-0,85 от плотности прядильного раствора полимера при прохождении свежесформованного волокна через нее в течение 2-17 с при вытяжке в 2-6 раз, затем полученное свежесформованное волокно отмывают от следов серной кислоты, отжимают, замасливают, гофрируют при температуре 25-250°С и. сушат сначала при температуре 190-210°С, затем при 90-110°С и разрезают на штапельки, отличающийся тем, что вытяжку волокна в 2-6 раз проводят на воздухе, при подаче воздуха вдоль вытягиваемых волокон в направлении, противоположном их движению, со скоростью 5,0-5,2 м/мин. Полученное данным способом полиоксадиазольное волокно характеризующееся линейной плотностью элементарного волокна 0,17-0,7 текс, относительной разрывной нагрузкой 20-35 сН/текс, относительным разрывным удлинением 20-60%, усадкой при температуре 350°С 1%, сохранением прочности после выдержки при температуре 350°С в течение 25 ч на воздухе 85-95%, светостойкостью 75-90%, цветостойкостью окрашенного волокна 4-6 баллов, кислородным индексом 29-31%, наличием микрошероховатостей и содержанием на поверхности 0,4-0,6 ммоль/г кислородсодержащих групп.

Однако данный способ получения прядильного раствора предназначен получать полиоксадиазольные волокна или нити с повышенным кислородным индексом и наличием микрошероховатостей и кислородных групп на поверхности филатементов и не позволяет изготавливать из полученных волокон или нитей синтетические бумаги с электростатическими свойствами.

Техническим результатом заявляемого изобретения является сохранение скорости формования, динамической вязкости и концентрации прядильного раствора с одновременным формированием поверхностного слоя из углеродных наночастиц на получаемых филаментах при прохождении через фильеру для формования синтетических бумаг с электростатическими свойствами.

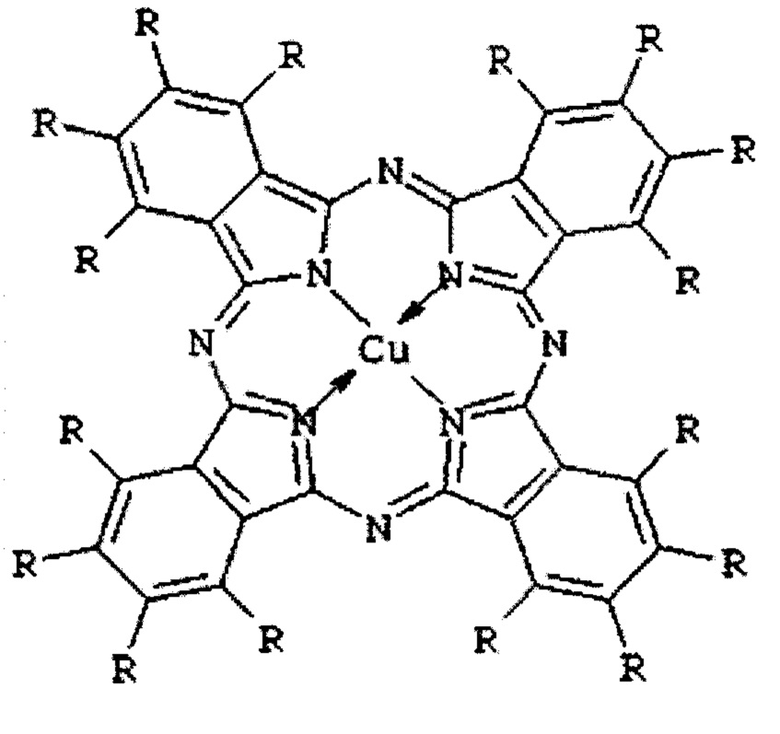

Поставленная задача достигается тем, что в полимерной композиции, включающей металлсодержащую флалоцианиновую добавку, представляющую собой гексадекагалогенфталоцианин меди общей формулы: где R=Br,

и полимер - продукт сополиконденсации смеси терефталевой, изофталевой, паратолуиловой, метатолуиловой кислот и гидразин сульфата, и метаазобензолдикарбоновой кислоты в количестве 85-95 мас. ч, отличающаяся тем, что добавка дополнительно содержит углеродные наночастицы при следующем содержании всех компонентов мас.ч:

полимер - 85-95;

гексадекагалогенфталоцианин меди - 14,998- 4,999;

углеродные наночастицы - 0,002-0,001.

Способ получения прядильного раствора на основе полимерной композиции, заключающийся в загрузке сначала серной кислоты, содержащую 17-65 мас. % свободного ангидрида, затем 0,02-22,9 мас. % арилендикарбоновой кислоты, представляющей собой смесь терефталевой кислоты и 0,5-99,0 мас. % изофталевой кислоты с 0,004-0,017 мас. % смеси паратолуиловой кислоты с 0,5-99,0 мас. % метатолуиловой кислоты, 3,1-27,4 мас. % гидразинсульфата с 0,05-34,0 мас. % воды и 0,05-21,8- мас. % метаазобензолдикарбоновой кислоты, нагревании полученного раствора при постоянном перемешивании до 50-90°С в течение 0,5-1,5 ч, выдерживании при этой температуре 3-12 ч до получения 6-20%-ного раствора олигомера, охлаждении его до 20-35°С со скоростью 0,5-5°С/мин, а затем введении 2-89% серной кислоты, содержащей 17-65 мас. % серного ангидрида, и выдерживании 3-5,5 ч при постоянном перемешивании до получения 5,0-14,8%-ного раствора олигомера, затем при постоянном перемешивании проведении поликонденсации, при нагревании раствора до 90-160°С в течение 0,5-1,5 ч, выдерживании при этой температуре 0,5-3 ч, затем охлаждении до 60-120°С и дополнительном введении 3,4-94,2 мас. % серной кислоты с 6-8 мас. % воды, продолжая охлаждать полученный раствор до 20-35°С при постоянном перемешивании до получения прядильного 3-14% раствора полимера в серной кислоте с вязкостью 2000-6000 пуаз, при этом поликонденсацию проводя непрерывным способом при непрерывном дозировании серной кислоты с 6-8 мас. % воды в прядильный раствор, затем проводя дегазацию в аппарате непрерывного действия в течение 2-48 ч до достижения содержания воздуха в растворе 1-6 мл/л, после чего прядильный раствор подают на формование известным способом, отличающийся тем, что дополнительно в 3,4-94,2 мас. % серную кислоту с 6-8 мас. % воды вводят добавку содержащую гексадекагалогенфталоцианин меди и углеродные наночастицы, а охлаждение полученного прядильного раствора при соотношении 85-95 мас. ч. полимер, гексадекагалогенфталоцианин меди 14,998-4,999, углеродных наночастиц 0,002-0,001 при постоянном перемешивании на ультразвуковом диспергаторе при частоте 24 кГц проводят в течение 2,0-2,5 ч.

Известно использование углеродных наночастиц, введенных в полимер для упрочнения полимера. (Огнев, А.Ю., Теплых, A.M. Батаев, В.А. Кудашов А.Г., Окотруб, А.В. / Полимерный композиционный материал на основе эпоксидной смолы, упрочненный многослойными углеродными нанотрубками // Научный вестник НГТУ, 2009 г., №4(37), с. 15-23).

Известно использование углеродных наночастиц для изменения электропроводности и механических свойства полимерных композитов (Яковлев Е.А., Яковлев Н.А, Ильиных И.А., Бурмистров И.Н.,. Горшков Н.В / Исследование влияния функционализированных многостенных углеродных нанотрубок на электропроводность и механические характеристики эпоксидных композитов // Вестник Томского государственного университета. Химия. 2016. №3 (5). С. 15-23)

Таким образом, только совокупность всех показателей, то есть, введение добавки, при соотношении 85-95 мас. ч. полимер, гексадекагалогенфталоцианин меди 14,998-4,999, углеродных наночастиц 0,002-0,001 и технологии получения прядильного раствора, включающей постоянное перемешивание на ультразвуковом диспергаторе при частоте 24 кГц в течение 2,0-2,5 ч. позволяет обеспечить сохранение скорости формования, динамической вязкости и концентрации прядильного раствора с одновременным формированием поверхностного слоя из углеродных наночастиц на получаемых филаментах при прохождении через фильеру для формования синтетических бумаг с электростатическими свойствами.

Пример 1

В барку для приготовления прядильного раствора последовательно загружают при перемешивании якорной мешалкой серную кислоту, содержащую 17-65 мас. % свободного ангидрида, 0,02-22,9 мас. % указанной арилендикарбоновой кислоты, представляющей собой терефталевую кислоту с 0,004-0,017 мас. % паратолуиловой кислоты, 3,1-27,4 мас. % гидразинсульфата с 0,05-34,0 мас. % воды и 0,05-21,8 мас. % метаазобензолдикарбоновой кислоты. Исходный раствор нагревают при постоянном перемешивании до температуры 50-90°С в течение 0,5-1,5 ч, выдерживают при этой температуре 3-12 ч до получения 6-20%-ного раствора олигомера в серной кислоте, охлаждают его до 20-35°С со скоростью 0,5-5°С/мин. Затем на втором этапе в 6-20%-ный раствор олигомера дополнительно вводят 2-89% серной кислоты, содержащей 17-65 мас. % серного ангидрида и раствор выдерживают 3-5,5 ч при постоянном перемешивании до получения 5-14,8%-ного раствора олигомера. Далее раствор при постоянном перемешивании передают шестеренчатым насосом в агрегат для поликонденсации. Нагревают раствор до 90-160°С в течение 0,5-1,5 ч, выдерживая при этой температуре 0,5-3 ч, охлаждают до 60-120°С и дополнительно вводят шестеренчатым насосом 3,4-94,2 мас. % серной кислоты с 6-8 мас. % воды, содержащей добавку в количестве 14,998 мас. ч гексадекагалогенфталоцианина меди общей формулы: где R=Br,

и 0,002 мас. ч углеродных наночастиц, содержание полимера 85 мас. ч. Полимерная композиция анализируется на содержание введенной добавки:

полимер - 85;

гексадекагалогенфталоцианин меди -14,998;

углеродные наночастицы - 0,002.

Затем при постоянном перемешивании на ультразвуковом проточном диспергаторе при частоте 24 кГц в течение 2,0 ч, продолжают охлаждать полученный раствор до 20-35°С до получения прядильного 3-14%-ого раствора полимера в серной кислоте с вязкостью 2000-6000 пуаз, при этом поликонденсацию проводят непрерывным способом при непрерывном дозировании серной кислоты с 6-8 мас. % воды с добавкой в количестве 14,998 мас. ч гексадекагалогенфталоцианина меди и 0,002 мас. ч углеродных наночастиц в прядильный раствор, затем проводят дегазацию в аппарате непрерывного действия в течение 2-48 ч до достижения содержания воздуха в растворе 1-6 мл/л, после чего прядильный раствор подают на формование известным способом.

Полученное данным способом полиоксадиазольное волокно имеет следующие физико-механические показатели:

линейная плотность элементарного волокна - 0,17-0,7 текс;

относительная разрывная нагрузка - 42 сН/текс;

относительное разрывное удлинение - 20-60%;

усадка при температуре 350°С- 1%;

сохранение прочности после выдержки при температуре 350°С в течение 25 ч на воздухе - 85-95%;

наличие микрошероховатостей на 1 мм длины 40;

на филаментах наличие поверхностного слоя из углеродных наночастиц.

Из полученного полиоксазиазольного волокна изготавливают синтетическую бумагу, обладающую электростатическими свойствами по технологии, включающей следующие стадии: приготовление водной дисперсии резанных химических волокон, подача дисперсии на бумагоделательную машину, на которой из дисперсии непрерывно формируют полотно путем обезвоживание на счет механического отжима влаги под действием давления и вакуума за счет пропуска полотна через несколько вальцовых прессов с последующим уплотнением бумаги. На данном этапе происходит сцепление резанных волокон за счет слоя углеродных наночастиц, образованного на поверхности филаментов в процессе формования волокна. После этого полученная синтетическая бумага поступает на отделку, где полотно подвергается необходимой обработке на каландрах.

В результате получена синтетическая бумага, которая может быть использована для изготовления магистрали для подачи сыпучих электризующихся веществ, для изготовления тары для транспортировки сыпучих веществ обладает следующими физико-механическими свойствами:

поверхностная плотность - 80 г/м2;

разрывная нагрузка - 85 Н/см;

разрывное удлинение - 1,3%;

кислородный индекс - 32;

усадка при 300°С - 2,0%.

Кроме того, она обладает пониженной гигроскопичностью, повышенной нагрево- и биостойкостью, улучшенными электростатическими свойствами за счет сочетания свойств синтетического полиоксадиазольного волокна и слоя из углеродных наночастиц на поверхности филаментов, образованного при формованияя волокна.

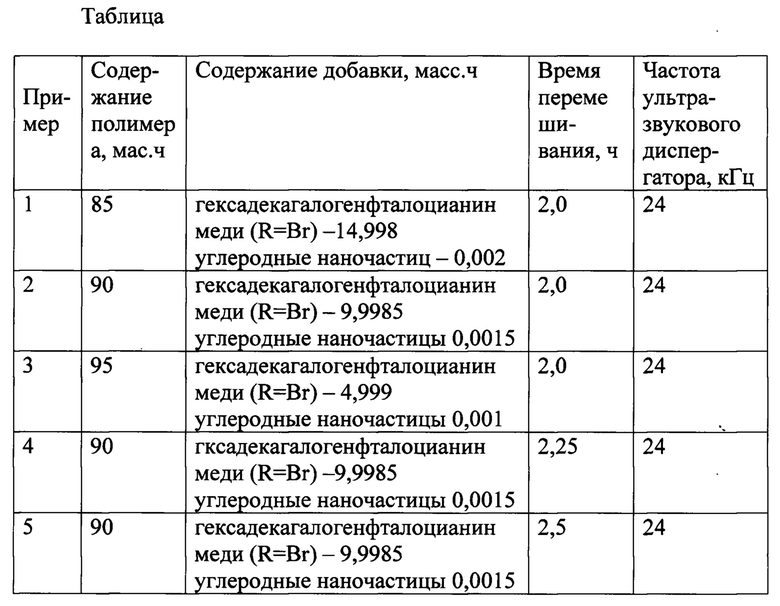

Остальные примеры выполнены в условиях ранее приведенного эксперимента с изменением количества добавки и времени перемешивания.

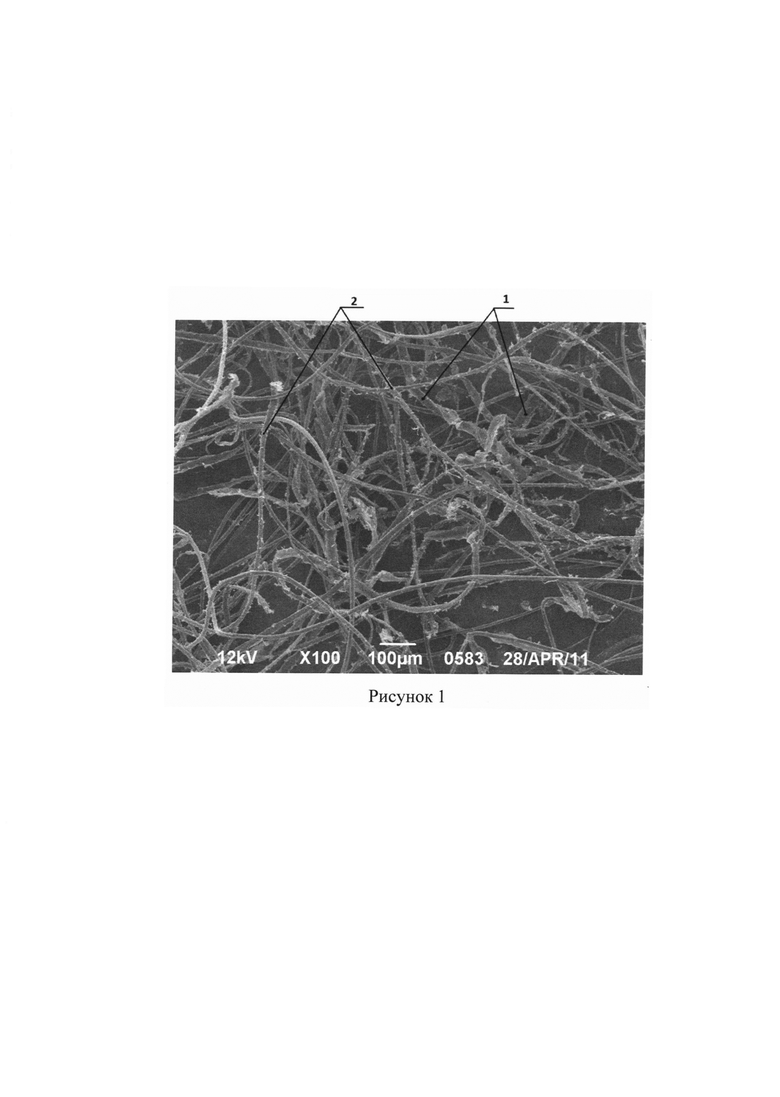

Для всех примеров, представленных в таблице, на поверхности филаментов образуется слой углеродных наночастиц, что подтверждается данными фотографии, полученной на электронном микроскопе, сделанной для каждого образца Использование гексадекагалогенфталоцианина меди, в котором в качестве радикала содержится Cl, приводит только к изменению окраски волокна. На рисунке 1 представлена фотография, сделанная на электронном микроскопе для образца волокна, полученного по примеру 1, где 1 - волокно, которое в дальнейшем при получении синтетической бумаги подвергают резке; 2 - слой из углеродных наночастиц.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения прядильного раствора для формования полиоксадиазольного волокна | 2018 |

|

RU2687983C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОЛИОКСАДИАЗОЛЬНОГО ВОЛОКНА ИЛИ НИТИ | 2000 |

|

RU2213815C2 |

| СПОСОБ ПОЛУЧЕНИЯ ПОЛИОКСАДИАЗОЛЬНОГО ВОЛОКНА ИЛИ НИТИ | 2000 |

|

RU2213814C2 |

| ПОЛИМЕРНАЯ КОМПОЗИЦИЯ | 2010 |

|

RU2420544C1 |

| СПОСОБ КРАШЕНИЯ СИНТЕТИЧЕСКОГО ВОЛОКНА (ВАРИАНТЫ) | 2010 |

|

RU2443821C1 |

| ПОЛИМЕРНАЯ КОМПОЗИЦИЯ (ВАРИАНТЫ) | 2010 |

|

RU2427596C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОЛИОКСАДИАЗОЛЬНОГО ВОЛОКНА ИЛИ НИТИ | 2009 |

|

RU2394946C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОЛИОКСАДИАЗОЛЬНОЙ НИТИ | 2022 |

|

RU2784545C1 |

| ТЕРМОПЛАСТИЧНАЯ ПОЛИМЕРНАЯ КОМПОЗИЦИЯ, СОДЕРЖАЩАЯ ГИПЕРРАЗВЕТВЛЕННЫЙ ПОЛИМЕР, И ИЗГОТОВЛЯЕМЫЕ ИЗ ЭТОЙ КОМПОЗИЦИИ ИЗДЕЛИЯ | 2002 |

|

RU2318007C2 |

| ПОЛИМЕРНАЯ КОМПОЗИЦИЯ | 1992 |

|

RU2028337C1 |

Изобретение относится к полимерным композициям, применяемым для изготовления волокнистых материалов. Полимерная композиция включает металлсодержащую флалоцианиновую добавку, представляющую собой гексадекагалогенфталоцианин меди в количестве 14,998-4,999 мас.ч. В качестве полимера композиция содержит продукт сополиконденсации смеси терефталевой, изофталевой, паратолуиловой, метатолуиловой кислот и гидразин сульфата, и метаазобензолдикарбоновой кислоты в количестве 85-95 мас. ч. Добавка дополнительно содержит углеродные наночастицы в количестве 0,002-0,001 мас.ч. Изобретение также относится к способу получения прядильного раствора на основе указанной полимерной композиции. Обеспечивается сохранение скорости формования, динамической вязкости и концентрации прядильного раствора с одновременным формированием поверхностного слоя из углеродных наночастиц на получаемых филаментах при прохождении через фильеру для формования синтетических бумаг с электростатическими свойствами. 2 н.п. ф-лы, 1 ил., 1 табл., 1 пр.

1. Полимерная композиция, включающая металлсодержащую флалоцианиновую добавку, представляющую собой гексадекагалогенфталоцианин меди общей формулы:

где R=Br,

в качестве полимера содержит продукт сополиконденсации смеси терефталевой, изофталевой, паратолуиловой, метатолуиловой кислот и гидразин сульфата, и метаазобензолдикарбоновой кислоты в количестве 85-95 мас. ч, отличающаяся тем, что добавка дополнительно содержит углеродные наночастицы при следующем содержании компонентов мас. ч:

полимер - 85-95;

гексадекагалогенфталоцианин меди - 14,998-4,999;

углеродные наночастицы - 0,002-0,001.

2. Способ получения прядильного раствора на основе полимерной композиции, заключающийся в загрузке сначала серной кислоты, содержащей 17-65 мас. % свободного ангидрида, затем 0,02-22,9 мас. % арилендикарбоновой кислоты, представляющей собой смесь терефталевой кислоты и 0,5-99,0 мас. % изофталевой кислоты с 0,004-0,017 мас. % смеси паратолуиловой кислоты с 0,5-99,0 мас. % метатолуиловой кислоты, 3,1-27,4 мас. % гидразинсульфата с 0,05-34,0 мас. % воды и 0,05-21,8 мас. % метаазобензолдикарбоновой кислоты, нагревании полученного раствора при постоянном перемешивании до 50-90°С в течение 0,5-1,5 ч, выдерживании при этой температуре 3-12 ч до получения 6-20%-ного раствора олигомера, охлаждении его до 20-35°С со скоростью 0,5-5°С/мин, а затем введении 2-89% серной кислоты, содержащей 17-65 мас. % серного ангидрида, и выдерживании 3-5,5 ч при постоянном перемешивании до получения 5,0-14,8%-ного раствора олигомера, затем при постоянном перемешивании проведении поликонденсации, при нагревании раствора до 90-160°С в течение 0,5-1,5 ч, выдерживании при этой температуре 0,5-3 ч, затем охлаждении до 60-120°С и дополнительном введении 3,4-94,2 мас. % серной кислоты с 6-8 мас. % воды, продолжая охлаждать полученный раствор до 20-35°С при постоянном перемешивании до получения прядильного 13-14% раствора полимера в серной кислоте с вязкостью 2000-6000 пуаз, при этом поликонденсацию проводят непрерывным способом при непрерывном дозировании серной кислоты с 6-8 мас. % воды в прядильный раствор, затем проводят дегазацию в аппарате непрерывного действия в течение 2-48 ч до достижения содержания воздуха в растворе 1-6 мл/л, после чего прядильный раствор подают на формование известным способом, отличающийся тем, что дополнительно в 3,4-94,2 мас. % серную кислоту с 6-8 мас. % воды вводят добавку, содержащую гексадекагалогенфталоцианин меди и углеродные наночастицы, а охлаждение полученного прядильного раствора при соотношении 85-95 мас. ч. полимер, гексадекагалогенфталоцианин меди 14,998-4,999, углеродных наночастиц 0,002-0,001 при постоянном перемешивании на ультразвуковом диспергаторе при частоте 24 кГц проводят в течение 2,0-2,5 ч.

| ПОЛИМЕРНАЯ КОМПОЗИЦИЯ (ВАРИАНТЫ) | 2010 |

|

RU2427596C1 |

| Электростатический телефон | 1928 |

|

SU15707A1 |

| ПОЛИМЕРНАЯ КОМПОЗИЦИЯ | 2010 |

|

RU2420544C1 |

| KR 2014108360 A, 11.09.2014. | |||

Авторы

Даты

2020-01-30—Публикация

2019-07-04—Подача