Изобретение касается способа сварки трением с перемешиванием. Более конкретно, изобретение касается способа сварки, позволяющего сваривать две прижатые одна к другой панели на всей или на некоторой части их контактной поверхности. Изобретение находит применение, в частности, в авиационной промышленности для сварки металлических листов, ребер жесткости и т.п.

Сварка трением представляет собой способ механической сварки, в котором необходимая для сварки тепловая энергия получается в результате трения или приведения во вращение относительно друг друга деталей, собранных под давлением в осевом направлении.

Для обеспечения возможности сварки друг с другом относительно крупногабаритных деталей, которые не могут быть легко приведены во вращение, известно использование сварки трением с перемешиванием. Сварка трением с перемешиванием использует вращательное устройство, включающее в себя профилированный штифт и опорный элемент. Штифт погружается в материал свариваемых деталей до тех пор, пока опорный элемент не коснется поверхности свариваемого материала. Материал нагревается трением до температуры, при которой он легко деформируется. Когда сварочное устройство движется вперед, материал перетекает в направлении спереди назад по траектории штифта для образования сварного соединения. Здесь под выражениями “вперед” и “назад” понимают по отношению к направлению поступательного движения сварочного устройства во время упомянутой операции сварки. Здесь под выражением "сварное соединение" понимают материал свариваемых поверхностей, перемещенный в том случае, когда он находится в вязком состоянии, в результате поступательного движения штифта сварочного устройства.

Способ сварки трением с перемешиванием обладает по своей природе многочисленными преимуществами. В частности, способ не требует внесения каких-либо дополнительных материалов, таких, например, как газ или металл. В то же время, постольку поскольку упомянутый способ применяют в фазе вязкости, отсутствует плавление материала свариваемых деталей. Кроме того, деформации оказываются слабыми и опасность появления пузырей, горячего растрескивания, посторонних включений и т.п. оказывается существенно сниженной. Кроме того, постольку поскольку достигаемые температуры остаются меньшими, точки плавления свариваемых материалов, механические характеристики конечного соединения оказываются высокими и в большинстве случаев превышающими характеристики, получаемые с использованием традиционных способов сварки.

Однако окончательная обработка сварного соединения, полученного с использованием известного в настоящее время способа сварки трением с перемешиванием, может оказаться неудовлетворительной.

Действительно, как это можно видеть на фиг.1, характеризующей существующий уровень техники, сварное соединение не может проходить от одной кромки к другой зоны перекрытия свариваемых панелей соответственно нижней панели 1 и верхней панели 2, поскольку материал в вязком состоянии может растекаться до кромки верхней панели 2, если сварное соединение было начато или завершено на кромке упомянутой верхней панели, или до этой кромки, или за пределами этой кромки. Здесь под выражением "панель" понимают любую деталь, обладающую протяженной поверхностью и относительно небольшой толщиной по сравнению с другими размерами панели.

Верхняя панель 2 перекрывает таким образом, по меньшей мере частично, нижнюю панель 1 так, чтобы по меньшей мере один участок поверхности нижней панели 1 был перекрыт вблизи от каждого края сварного соединения одним участком поверхности верхней панели 2 без сварного соединения.

Сварочное устройство 3 при помощи трения с перемешиванием используется для сваривания двух панелей 1, 2. Это сварочное устройство 3 снабжено штифтом 4, выпячивающимся на выступе 8 корпуса 7 упомянутого сварочного устройства 3. Штифт 4 представляет собой утолщение, фиксированное по отношению к корпусу 7 сварочного устройства 3. Сварочное устройство 3 приводится в быстрое вращательное движение, приводя к трению две панели 1 и 2, размещенные и удерживаемые в положении желаемого соединения при помощи непоказанного инструментария. Трение сварочного устройства 3 на панелях 1, 2 преобразуется в тепловую энергию и вызывает размягчение материала упомянутых панелей 1, 2, который при этом локально переходит в вязкое состояние. Штифт 4 имеет длину, адаптированную для проникновения в плоскость соединения через границу раздела между свариваемыми верхней панелью 2 и нижней панелью 1. Штифт 4 в процессе его вращательного движения и его перемещения обеспечивает глубокое перемешивание материалов двух панелей 1, 2 при помощи операции, сочетающей ковку и экструзию упомянутых материалов. При этом соединение осуществляется постепенно.

Вследствие опасности перетекания размягченного материала в направлении спереди назад по отношению к штифту 4 невозможно начать сварку трением с перемешиванием на уровне заднего края 5 верхней панели 2 или завершить упомянутую сварку точно на уровне переднего края 6.

В то же время в конце сварки необходимо извлечь сварочное устройство 3. Таким образом, в процессе этого извлечения штифт 4 на уровне переднего края полученного сварного соединения оставляет отпечаток или сварочную дыру в свариваемых панелях 1, 2. Наличие этой сварочной дыры делает связь между двумя панелями 1 и 2 хрупкой. Кроме того, повышается опасность возникновения коррозии и растрескивания в месте этой сварочной дыры.

Для исключения сварочной дыры в конце сварного соединения свариваемые панели обычно делают с размерами, превышающими желаемые размеры, затем упомянутые панели обрезают после их соединения, позаботясь о завершении сварки в одной из зон, которая будет исключена со сварочной дырой.

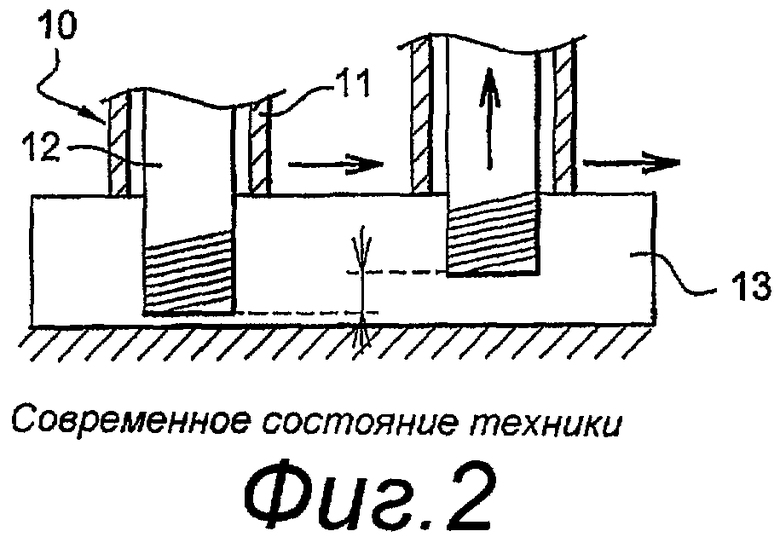

В случае сварки кромка к кромке и когда сварное соединение проходит по траектории, которая замыкается сама на себя, невозможно устранить сварочную дыру путем исключения зоны панелей, где образуется сварочная дыра. В этом случае известно использование устройства 10 сварки трением с перемешиванием, деталь которого представлена на фиг.2, иллюстрирующего существующий уровень техники, и которая снабжена втягивающимся штифтом 12.

Сварочное устройство 10 включает в себя по меньшей мере две части. Первая часть 11 образует выступ, предназначенный для создания с помощью трения тепловой энергии, необходимой для сварки. Вторая часть образована втягивающимся штифтом 12, который устанавливается с возможностью перемещения вдоль оси вращения сварочного устройства 10 внутри выступа 11. Таким образом, этот втягивающийся штифт 12 имеет возможность при поступлении команды быть в большей или в меньшей степени погруженным в плоскость соединения, то есть более или менее глубоко проникать в толщу панелей, соединенных кромка к кромке. Когда траектория сварочного инструмента 10 возвращается в свою исходную точку после прохождения по траектории, которая замыкается сама на себя, пользователь устройства 10 сварки трением с перемешиванием обеспечивает постепенное втягивание втягивающегося штифта 12 таким образом, чтобы втягивающийся штифт 12 оказался полностью втянутым перед тем, как выступ 11 выйдет из состояния контакта с поверхностью панели.

Разумеется, сварочное устройство 10, снабженное втягивающимся штифтом 12, можно использовать и для осуществления сварного соединения, проходящего вдоль разомкнутой линии, но в этом случае полученное сварное соединение обладает менее высоким качеством на уровне того края сварного соединения, на уровне котрого был втянут штифт, причем характеристики этого сварного соединения ухудшаются в том случае, когда штырь проникает менее глубоко в толщу панелей.

Действительно, как это можно видеть на фиг.2, по мере втягивания штифта 12 глубина проникновения втягивающегося штифта 12 в толщу панели 13 становится все более и более слабой и в конечном счете становится нулевой таким образом, что количество материала панели 13, перемешанного и смешанного с материалом панели, соединяемой кромка к кромке, все более и более уменьшается. Таким образом, прочность полученного сварного соединения также более и более уменьшается. При этом рассматриваемый край сварного соединения и панели ослабляется и проблема, встречающаяся при использовании способа сварки с применением сварочного устройства 3, включающего в себя неподвижный штифт 4, не находит решения. В том случае, когда свариваемые детали имеют свои окончательные размеры перед выполнением операции сварки и когда эти детали не могут быть затем обрезаны на уровне полученного сварного соединения, имеет место некоторое ослабление полученных сваренных деталей.

В предлагаемом изобретении делается попытка усовершенствовать способ сварки трением с перемешиванием, известный из существующего уровня техники. В частности, делается попытка предложить способ сварки трением с перемешиванием двух панелей, позволяющий устранить сварочную дыру в конце сварного соединения, обеспечивая при этом высокое качество сварного соединения на всей его длине. Здесь под длиной сварного соединения понимают размер упомянутого соединения, проходящий от его заднего или так называемого начального края до его переднего или так называемого конечного края сварного соединения. Здесь под передним или конечным краем сварного соединения понимают участок сварного соединения, полученный в конце осуществления способа сварки.

Для этого в соответствии с предлагаемым изобретением используют устройство для сварки трением с перемешиванием, снабженное втягивающимся штифтом, траектория которого выходит за пределы переднего края сварного соединения и втягивающийся штифт которого втягивается на участке траектории, который начинается, или не начинается, в зоне сварного соединения и выходит за пределы переднего края сварного соединения. Способ может быть связан с предварительной реализацией на верхней панели, причем панели, по свободной поверхности которой проходит сварочное устройство, причем кромка постепенно утончается от ее переднего края на уровне, на котором должно завершиться сварное соединение. Здесь под выражением "постепенное утончение" понимают то, что передний край представляет изменение толщины таким образом, чтобы постепенно уменьшать толщину упомянутой панели от ее исходной толщины до нулевой толщины. Так, например, передний край верхней панели снабжен фаской, образующей скос. В другом случае передний край может быть снабжен последовательностью ступенек, связанных, или не связанных, между собой при помощи фасок. По мере поступательного продвижения устройства сварки трением с перемешиванием по верхней панели на уровне переднего утончающегося края осуществляют втягивание втягивающегося штифта, поддерживая при этом, например, по существу постоянную глубину погружения в толщу нижнюю панель. Таким образом, управляя выпячиванием и втягиванием втягивающегося штифта сварочного устройства, обеспечивают по существу постоянное проникновение в толщу нижней панели. Толщина материала нижней панели, участвующая в образовании сварного соединения, при этом оказывается одинаковой по всей длине сварного соединения. Таким образом, механические характеристики сварного соединения являются однородными и свариваемые панели не ухудшаются.

Для того чтобы осуществить сварное соединение на всей желаемой длине без формирования сварочной дыры в конце сварки, объектом предлагаемого изобретения является способ осуществления сварного соединения трением с перемешиванием двух панелей, соответственно верхней панели и нижней панели, причем упомянутое сварное соединение осуществляется между первым или так называемым начальным краем и вторым или так называемым завконечным краем, отличным от первого края, использующий сварочное устройство с втягивающимся штифтом, причем упомянутый способ включает в себя следующие этапы:

- устанавливают и удерживают две панели в контакте вдоль зоны перекрытия и в их относительном положении, желательном после сварки;

- вводят сварочное устройство в контакт с одной или с обеими панелями в зоне вблизи от начала сварного соединения;

- сваривают в продольном направлении две эти панели, перемещая сварочное устройство вплоть до конечного края сварного соединения;

- продолжают перемещение сварочного устройства вдоль траектории, выходящей за пределы конечного края сварного соединения;

- втягивают втягивающийся штифт таким образом, чтобы исключить возникновение сварочной дыры на участке траектории сварочного устройства, который выходит за пределы конечного края сварного соединения.

Для того чтобы улучшить характеристики сварного соединения на кромках верхней панели, эта верхняя панель предпочтительно включает в себя переднюю кромку, расположенную на кромке упомянутой панели со стороны постепенно утончающегося конечного края сварного соединения.

В этом случае втягивающийся штифт втягивается в зависимости от положения сварочного устройства на передней утончающейся кромке для сохранения желаемой глубины проникновения в нижнюю панель.

В частности, втягивают для того, чтобы поддерживать по существу постоянную глубину перемешивания в толще нижней панели между начальным краем и конечным краем сварного соединения.

В соответствии с особым способом осуществления передняя кромка утончается посредством скоса, причем скос предпочтительным образом имеет длину, заключенную между 5 и 15 раз толщины верхней панели, для того чтобы ограничить опасность растекания материала, переведенного в вязкое состояние при операции сварки.

Для того чтобы обеспечить корректное подведение энергии трением, ось сварочного устройства ориентируется так, чтобы она удерживалась по существу перпендикулярно к поверхности контакта с соединением панелей в любой точке траектории упомянутого сварочного устройства, в частности на утончающейся кромке.

В частности, участок траектории, вдоль которой перемещается сварочное устройство, проходящий за пределы конечного края сварного соединения, реализован на передней открытой зоне панели, и упомянутый участок траектории ориентирован по существу в продолжении сварного соединения или, напротив в направлении, по существу отличающемся от направления сварного соединения, например в направлении, по существу параллельном кромке нижней панели, располагающейся со стороны передней открытой зоны.

Альтернативным образом направление движения перемещения сварочного устройства изменяется таким образом, чтобы участок траектории, вдоль которой движется сварочное устройство, проходящий за пределы конечного края сварного соединения, располагался в области зоны перекрытия двух свариваемых панелей.

В этом случае втягивающийся штифт предпочтительно втягивается от своего положения в конце сварного соединения в течение участка траектории, вдоль которого движется сварочное устройство, после конца этого сварного соединения. Втягивающийся штифт также может быть снова выдвинут к краю для того, чтобы обеспечить перемешивание материалов панелей, например, на уже реализованном участке сварного соединения на, по меньшей мере, части участка траектории, вдоль которой движется сварочное устройство от конечного края сварного соединения перед втягиванием втягивающегося штифта, для того чтобы исключить образование сварочной дыры.

Для того чтобы повысить качество сварного соединения на том его крае, которым начинается сварное соединение, и, в частности, для того, чтобы максимально уменьшить несвариваемую длину, или характеристики сварки которой не будут являться оптимальными, предлагаемый способ дополнительно включает в себя этап, в течение которого траектории сварочного устройства между начальным краем сварного соединения и конечным краем сварного соединения предшествует участок траектории, берущий начало в точке контакта упомянутого сварочного устройства с одной или с обеими панелями в течение соединения и завершающийся начальным краем сварного соединения.

Упомянутая точка контакта сварочного устройства выбирается, например, в области зоны перекрытия двух панелей или же, напротив того, в зоне переднего открытия нижней панели.

Предпочтительно, верхняя панель включает в себя заднюю кромку, располагающуюся на кромке упомянутой панели со стороны постепенно утончающегося начального края сварного соединения, например, посредством скоса, длина которого предпочтительно имеет величину между 5 и 15 раз толщины верхней панели.

В этих случаях втягивающийся штифт снова выдвигается в зависимости от положения сварочного устройства на задней утончающейся кромке для сохранения желаемой глубины проникновения в нижнюю панель.

Кроме того, ось сварочного устройства ориентирована таким образом, чтобы она удерживалась по существу перпендикулярно к поверхности контакта с соединением панелей в любой точке траектории упомянутого сварочного устройства на участке траектории между точкой контакта упомянутого сварочного устройства с одной или с обеими панелями и зоной траектории, где толщина верхней панели является по существу постоянной.

Способ сварки в соответствии с предлагаемым изобретением предпочтительно применяется для сварки удлиненной панели, например, соотношение между длиной и шириной которой имеет величину, по меньшей мере, равную 10, такой как конструктивное ребро жесткости, на панели больших размеров, ширина которой имеет тот же порядок величины, что и ее длина, такой, например, как панель обшивки конструкции, такой как фюзеляж летательного аппарата.

Предлагаемое изобретение будет лучше понято из следующего приведенного описания и рассмотрения пригагающихся фигур. Они представлены для сведения и ни в какой степени не ограничивают изобретение. Фигуры представляют:

- Фиг.1 представляет собой схематический вид устройства сварки трением с перемешиванием с неподвижным штифтом из существующего уровня техники, уже описанного в предшествующем изложении;

- Фиг.2 представляет собой схематический вид устройства сварки трением с перемешиванием с втягивающимся штифтом из существующего уровня техники, уже описанного в предшествующем изложении;

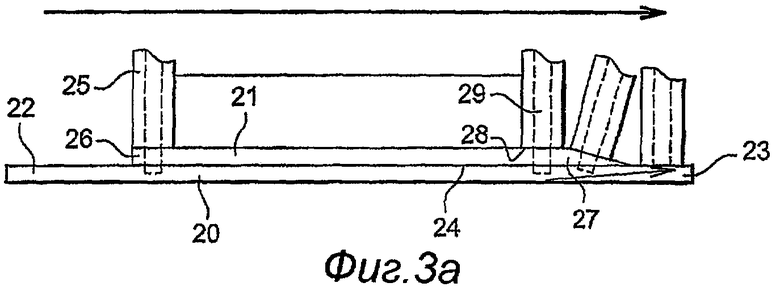

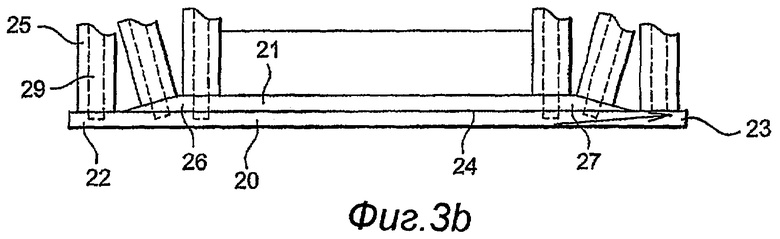

- Фиг.3а и 3b представляют собой два схематических вида устройства сварки трением с перемешиванием, предназначенного для сваривания двух панелей, в соответствии с предлагаемым изобретением, на которых окончательное втягивание втягивающегося штифта осуществляется на уровне сварного края;

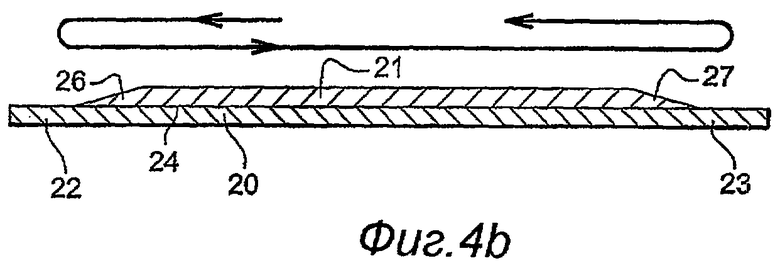

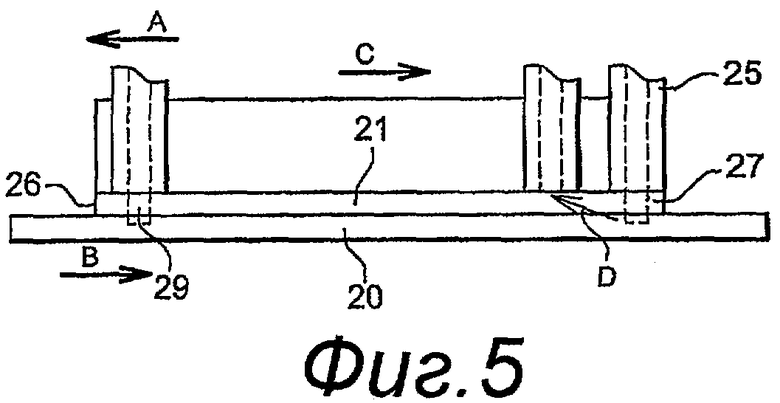

- Фиг.4а и 4b представляют собой два схематических вида устройства сварки трением с перемешиванием, предназначенного для сваривания двух панелей в соответствии с предлагаемым изобретением, на которых окончательное втягивание втягивающегося штифта осуществляется на уровне зоны перекрытия панелей;

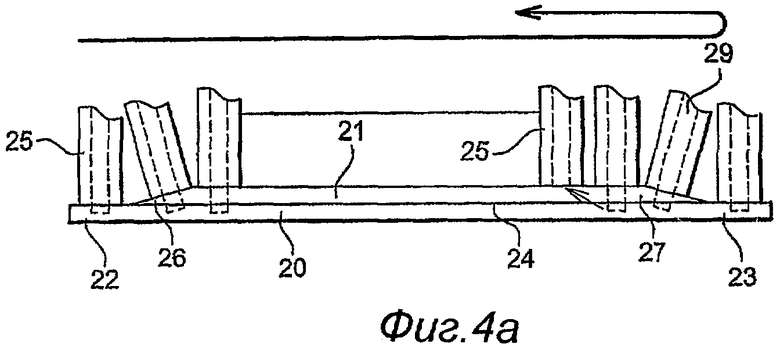

- Фиг.5 представляет собой другой схематический вид устройства сварки трением с перемешиванием, предназначенного для сваривания двух панелей в соответствии с предлагаемым изобретением, в котором окончательное втягивание втягивающегося штифта осуществляется на уровне зоны перекрытия панелей.

На фиг.3а представлена нижняя панель 20, покрытая, по меньшей мере частично, верхней панелью 21. Здесь под выражением "верхняя панель" понимают панель, которая непосредственно подвергается воздействию устройства сварки трением с перемешиванием на одной из своих поверхностей или на ее так называемой верхней поверхности. Под выражением "нижняя панель" понимают панель, располагающуюся под нижней поверхностью верхней панели, противоположной поверхности верхней панели, непосредственно подверженной воздействию сварочного устройства.

Нижняя поверхность 20 соответствует, например, панели, образующей наружную обшивку конструкции, такой, например, как фюзеляж летательного аппарата, и верхняя панель 21 соответствует опоре ребра жесткости, которая должна быть закреплена на упомянутой обшивке. Нижняя панель 20 имеет размеры, определенно превышающие размеры верхней панели 21, причем нижняя панель 20 включает в себя заднюю открытую зону 22, располагающуюся по потоку перед зоной 24 перекрытия, и переднюю открытую зону 23, располагающуюся по потоку позади зоны перекрытия 24. Здесь под выражением "зона перекрытия" понимают зону, в которой верхняя панель 21 перекрывает нижнюю панель 20. Под выражениями "передний по потоку" и "задний по потоку" понимают соответственно положение позади и положение спереди сварочного устройства 25 по отношению к положению и к направлению движения вперед упомянутого сварочного устройства 25 в процессе осуществления сварного соединения от задней кромки 26 и вплоть до передней кромки 27 верхней панели 21.

Способ сварки трением с перемешиванием в соответствии с предлагаемым изобретением состоит в придании сварочному устройству 25, включающему в себя втягивающийся штифт 29, траектории контакта со свариваемыми панелями, которая, по меньшей мере, со стороны заднего по потоку края сварного соединения прекращается в точке, которая не соответствует точно краю сварного соединения.

В соответствии с первым вариантом осуществления предлагаемого способа сварочное устройство осуществляет сваривание обычным способом вплоть до передней кромки 27 верхней панели 21, причем штифт 29 при этом находится в выдвинутом положении, а затем, начиная от этой точки, в отличие от обычного способа, в котором сварочное устройство извлекается, оставляя сварочную дыру, траектория сварочного устройства изменяет направление для того, чтобы вернуться в направлении задней кромки 26 одновременно с втягиванием штифта 29 в сварочное устройство 25.

При использовании этого способа сваривание также может быть осуществлено вблизи от кромки 27 при обеспечении требуемой глубины для получения необходимых качеств сварного соединения и штифт может быть втянут без формирования сварочной дыры.

Расстояние, на котором траектория сварочного инструмента 25 изменяет напрвление, должно быть достаточным для того, чтобы обеспечить возможность втягивания штифта 29 в благоприятных условиях, и на практике имеет величину от 0,5 до 5 раз диаметра выступа сварочного инструмента 25. Минимальная величина этого расстояния зависит от рассматриваемой толщины материала и от типа материала, составляющего панель, и предпочтительно оценивается экспериментально в каждом конкретном случае.

Хотя проникновение сварочного инструмента в начале сварного соединения будет менее критичным, поскольку не возникает проблема образования сварочной дыры, аналогичный способ предпочтительно может быть использован для запуска операции сварки. Таким образом, сварочный инструмент вступает в контакт с верхней панелью 21 в точке, располагающейся позади края 26 упомянутой панели, и начинает двигаться вдоль траектории в направлении этого края 26 перед перемещением к краю 27 панели 21 для осуществления сварного соединения на всей его длине. В соответствии с этим способом в начале траектории сварочного инструмента 25 имеется возможность подвести инструмент как можно ближе к кромке 26 верхней панели 21 и получить сварное соединение однородного качества, начиная с его начального края.

В течение фаз, во время которых траектория сварочного инструмента 25 изменяет направление, сварочный инструмент предпочтительно может двигаться вдоль траектории, которая накладывается на траекторию, соответствующую сварному соединению.

В соответствии с другим способом осуществления предлагаемого изобретения сварочное устройство 25 обеспечивает сваривание верхней панели 21 с нижней панелью 20 от заднего края 26 и вплоть до переднего края 27 верхней панели 21.

В соответствии с этим способом передний край 27 верхней панели 21 подготавливается для образования постепенно утончающейся кромки, например кромки, представляющей скос, как показано на фиг.3а. В этом случае, достигая уровня передней скошенной кромки 27, сварочное устройство 25 наклоняется таким образом, чтобы ось вращения упомянутого сварочного устройства удерживалась, по существу, перпендикулярно к свободной поверхности соединенных панелей 20 и 21 таким образом, чтобы следовать наклонной поверхности упомянутой передней скошенной кромки 27 или изменениям толщины верхней панели 21 и удерживать опорный выступ 28 упомянутого сварочного инструмента 25 в контакте с поверхностью верхней панели 21. Желаемый наклон оси сварочного устройства осуществляется без особенных затруднений путем поднятия сварочного устройства на ориентируемый стержень, использование которого распространено в области механической обработки, в частности, при помощи цифрового программного управления. В отличие от известных способов сварки в представленном способе заданная траектория сварочного инструмента не ограничивается зоной, в которой две панели 20 и 21 перекрываются, но продолжается на свободной поверхности более крупной панели 20. По мере постепенного продвижения сварочного устройства 25 на кромке 27 переменной толщины верхней панели 21 перемещение сварочного устройства 25 сопровождается постепенным втягиванием втягивающегося штифта 29 таким образом, чтобы втягивающийся штифт 29 продолжал проникать в нижнюю панель для того, чтобы обеспечить правильное перемешивание материалов двух панелей 20 и 21. В последней фазе, когда сварное соединение полностью осуществлено вплоть до границы задней части зоны 24 перекрытия, штифт постепенно полностью втягивается в течение перемещения сварочного устройства.

Когда верхняя панель 21 утончается посредством скоса, угол скоса должен быть выбран с достаточно малой величиной для того, чтобы материал, находящийся в вязком состоянии в процессе выполнения операции сварки, не вытекал по наклонной поверхности. Таким образом, текучесть материала в этой фазе представляет собой основной параметр, который зависит от характеристик упомянутого рассматриваемого материала. Обычно длина скоса будет составлять от 5 до 15 раз толщины верхней панели 21. Более существенная длина также может быть использована, но обычно желательно ограничить ее так, чтобы наилучшим образом использовать фактическое располагаемое пространство.

В примере реализации, представленном на фиг.3а, втягивающийся штифт 29 оказывается полностью втянутым, когда сварочное устройство 25 располагается в передней открытой зоне 23 нижней панели 20. Таким образом, втягивающийся штифт 29 продолжает оставаться погруженным в материал нижней панели 20 за пределами зоны 24 перекрытия так, чтобы зона перемешивания заканчивалась в передней открытой зоне 23. В другом примере осуществления имеется возможность предусмотреть кинематику втягивания втягивающегося штифта 29 так, чтобы этот втягивающийся штифт 29 оказался полностью втянутым, когда сварочное устройство 25 подходит к концу передней скошенной кромки 27. Таким образом, сварное соединение заканчивается на стыке между зоной перекрытия 24 и передней открытой зоной 23 нижней панели 20. Этот последний вариант осуществления применяется, в частности, когда нижняя панель 20 не обладает в открытой зоне 23 пространством, достаточным для завершения сварного соединения на упомянутой нижней панели.

Предпочтительно, постепенное втягивание втягивающегося штифта 29 осуществляется таким образом, чтобы поддерживать глубину погружения втягивающегося штифта 29 в нижнюю панель 20 по существу постоянной и по существу равной глубине, желаемой во время осуществления сварного соединения, на всей длине сварного соединения, располагающегося на поверхности 24 перекрытия между верхней панелью 21 и нижней панелью 20. Таким образом, обеспечиваются постоянное качество сварного соединения по всей длине упомянутого сварного соединения и целостность характеристик панелей 20, 21.

В примере, представленном на фиг.3b, верхняя панель 21 снабжена задней выступающей кромкой 26, которая также постепенно утончается по типу скошенной кромки. При этом имеется возможность начать перемешивание на уровне задней открытой зоны 22 нижней панели 20. Втягивающийся штифт 29 сварочного устройства 25 прежде всего проникает только в нижнюю панель 20 на уровне задней открытой зоны 22. Затем сварочное устройство 25 следует изменениям толщины верхней панели 21, таким как изменения толщины задней скошенной кромки 26 упомянутой верхней панели, соблюдая соответствующий наклон упомянутого устройства 25 для того, чтобы поддерживать ось сварочного устройства 25, по существу, перпендикулярно к свободной поверхности соединенных деталей 20 и 21. В первый момент времени втягивающийся штифт 29 устанавливается в положение, так чтобы он выступал из сварочного инструмента на длину, соответствующую желаемой глубине проникновения в нижнюю панель 20, а затем, по мере того, как сварочное устройство 25 поднимается по наклонной поверхности задней скошенной кромки 26, втягивающийся штифт 29 выдвигается из выступа сварочного устройства 25 в направлении панелей 20, 21 таким образом, чтобы проходить сквозь верхнюю панель 21 и продолжать проникать в нижнюю панель 20.

Предпочтительно втягивающийся штифт 29 выдвигается в направлении панелей 20, 21 в зависимости от скорости перемещения вперед сварочного устройства 25 и от изменений толщины верхней панели 21, для того чтобы сохранять глубину погружения втягивающегося штифта 29 в нижнюю панель 20 постоянной. Эта постоянная глубина погружения в панель 20 предпочтительно выбирается для осуществления сварного соединения на всей длине этого сварного соединения.

Имеется также возможность начать сварное соединение точно на уровне заднего края зоны 24 перекрытия, то есть на уровне заднего края задней скошенной кромки 26 верхней панели 21, в частности, если размеры нижней панели 20 ограничивают возможность начала перемешивания в более переднем положении.

Таким образом, при осуществлении способа сварки в соответствии с предлагаемым изобретением имеется возможность посредством верхней панели 21, обе выступающие кромки которой, задняя 26 и передняя 27, являются скошенными, получить сварное соединение, проходящее от заднего края до переднего края упомянутой верхней панели 21. Это гарантирует хорошую связь между двумя панелями 20, 21 на всей длине перекрытия упомянутых панелей 20 и 21.

На фиг.4а представлен другой вариант осуществления способа сварки трением с перемешиванием в соответствии с предлагаемым изобретением. В соответствии с этим особым способом осуществления траектория сварочного устройства завершается на уровне зоны 24 перекрытия после осуществления сварного соединения, проходя через переднюю открытую зону 23 нижней панели 20, передняя кромка 27 которой представляет постепенное утончение по типу, например, скоса.

Для этого в первый момент времени сварочное устройство 25 перемещается, следуя тем же этапам, что и в предшествующем варианте осуществления предлагаемого способа, спереди сварного соединения до передней открытой зоны 23 нижней панели 20, проходя через переднюю утончающуюся кромку 27 верхней панели 21. Однако в отличие от предшествующего варианта осуществления втягивающийся штифт 29 не втягивается в том случае, когда сварочное устройство 25 находится в передней открытой зоне 23, но перемещение сварочного устройства 25 изменяет направление для возврата упомянутого сварочного устройства в зону 24 перекрытия.

В процессе этого перемещения вдоль противоположного направления сварочное устройство предпочтительно следует траектории, пройденной во время осуществления сварного соединения, для того чтобы улучшить перемешивание материала в сварном соединении.

Предпочтительно, в процессе перемещения сварочного устройства 25 в противоположном направлении обеспечивают управление этим сварочным устройством 25 от заданного значения усилия на выступе к заданному значению положения на упомянутом выступе. Действительно, вследствие того, что сварочное устройство 25 снова проходит по траектории, пройденной во время осуществления сварного соединения, существует опасность погружения выступа этого сварочного устройства 25 в уже перемешанный материал. Также для того, чтобы избавиться от модификаций характеристик материалов, управляют выступом по положению скорее, чем по усилию. Таким образом задается некоторая глубина проникновения выступа в материал, исключая чрезмерное погружение упомянутого выступа в материал.

Втягивающийся штифт 29 первый раз втягивается, когда сварочное устройство 25 опускается по наклонной поверхности утончающейся передней кромки 27 верхней панели 21, поддерживая при этом длину, достаточную для того, чтобы упомянутый штифт в достаточной степени проникал в толщу нижней панели 20. Когда траектория, по которой перемещается сварочное устройство, изменяет направление, и когда упомянутое сварочное устройство поднимается по наклонной поверхности, образованной передней утончающейся кромкой 27, втягивающийся штифт может быть постепенно полностью втянут для того, чтобы исключить образование сварочной дыры.

Альтернативным образом втягивающийся штифт 29 снова выдвигается из выступа сварочного устройства 25 в направлении панелей 20, 21 по мере его подъема по наклонной поверхности, образованной передней утончающейся кромкой 27, таким образом, чтобы этот штифт продолжал осуществлять перемешивание на значительной глубине, но без проникновения в нижнюю панель 20, по существу, за пределы глубины перемешивания для осуществления сварного соединения. Окончательное втягивание втягивающегося штифта 29 при этом осуществляется на уровне зоны 24 перекрытия. Таким образом, операция сварки завершается в зоне 24 перекрытия.

Предпочтительно, этот вариант осуществления способа сварки трением с перемешиванием связан на уровне начала сварного соединения с одним из описанных вариантов, состоящим либо в осуществлении перемещения сварочного устройства по траектории на верхней поверхности панели 21 и включающим в себя первое перемещение в направлении задней кромки 26 перед осуществлением перемещения к передней кромке 27, либо в осуществлении верхней панели 21 с утончающейся задней кромкой 26 и осуществлении начала перемешивания в задней открытой зоне 22. Таким образом, передний край верхней панели 21 оказывается хорошо приваренным к нижней панели 20.

Как это схематически представлено на фиг.4b, имеется также возможность начала осуществления сварного соединения в сочетании обоих уже представленных движений сварочного устройства с использованием верхней панели (20), утончающейся на уровне двух своих кромок 26 и 27, задней и передней.

Для этого осуществление сварного соединения начинают в зоне 24 перекрытия. Сварочное устройство 25 направляется от этой точки начальной анкеровки к задней открытой зоне 22 нижней панели 20 и следует за изменениями толщины и наклоном верхней обшивки 21. Положение втягивающегося штифта 12, как уже было описано в предшествующем изложении, изменяется в течение перемещения для обеспечения правильного перемешивания материала панелей 20 и 21. Начиная от задней открытой зоны 22, траектория сварочного устройства 25 изменяет направление. Сварочное устройство 25 снова отслеживает, но уже в направлении поднятия, изменения толщины задней кромки 26 панели 21, соблюдая при этом наклон, который поддерживает ось сварочного устройства 25, по существу перпендикулярно к поверхности, находящейся в контакте с выступом 28, и регулируя положение втягивающегося штифта таким образом, чтобы он проникал на желаемую глубину в толщу панелей 20 и 21, после чего упомянутое сварочное устройство приводится в движение к передней скошенной кромке 27 таким образом, чтобы продолжать образование сварного соединения. Достигнув уровня передней скошенной кромки 27, сварное соединение заканчивается в соответствии с одним из описанных способов так, чтобы исключить образование сварочной дыры.

В соответствии с особой формой осуществления предлагаемого изобретения движения сварочного устройства, когда его траектории изменяют направление движения по отношению к направлению осуществления сварного соединения, не осуществляются вдоль траекторий, наложенных на сварное соединение, но проходят вдоль различных траекторий, например вдоль параллельных или произвольной ориентации. Например, окончательное втягивание штифта 29 на открытой зоне 23 нижней панели 20 осуществляется вдоль траектории сварочного устройства, по существу параллельной кромке панели 20, в частности, если расстояние между кромкой верхней панели 21 и кромкой нижней панели 20 не является достаточным для осуществления удовлетворительным образом операции втягивания, сохраняя перемещение в продолжение сварного соединения.

Теперь более подробно будет описан особый пример осуществления способа в соответствии с предлагаемым изобретением со ссылками на пример, представленный на фиг.5.

Нижняя панель 20 представляет собой кожух летательного аппарата, а верхняя панель 21 представляет собой ребро жесткости, причем каждая из панелей имеет толщину примерно 1,6 мм. Разумеется, можно использовать нижние панели 20 и верхние панели 21 различной толщины.

Алюминиевый сплав обоих свариваемых элементов может быть одним и тем же или может быть различной природы. Например, в случае гомогенной сварки можно использовать прокатные листы, изготовленные из сплава марки 2024 Т3 или из сплавов марок 2139 Т3 или Т8. В случае гетерогенной сварки можно использовать прокатно-листовой кожух из сплава марки 2139 Т8 в качестве нижней панели 20 и экструдированное ребро жесткости из сплава марки РА765 Т79 (серия 7000) в качестве верхней панели 21. В случае гетерогенной сварки элементы предпочтительно свариваются в окончательном термическом состоянии использования.

Обе панели 20 и 21 могут иметь одинаковую длину, или же ребро жесткости 21 может быть более коротким, чем кожух 20.

Здесь были сварены панели длиной от 200 мм до 1000 мм.

Использованный здесь способ управления представляет собой управление по усилию прижатия выступа (до 8,25 кН) и управление по положению штифта по отношению к положению выступа.

При этом действуют в соответствии со следующими этапами, во время которых сварочное устройство 25 удерживается перпендикулярно к поверхности свариваемых панелей 20, 21:

- начинают сварку с 15 мм от задней кромки 26 основания ребра жесткости 21 (по отношению к оси штифта 29), причем штифт 29 выступает на 2 мм по отношению к поверхности выступа;

- обеспечивают поступательное перемещение (в направлении А) сварочного устройства 25 на 10 мм в направлении назад, то есть в направлении задней кромки 26 основания ребра жесткости 21, таким образом, чтобы наступающая кромка выступа 28 диаметром 10 мм касалась задней кромки 26 основания ребра жесткости 21;

- после этого изменяют направление движения (направление В) сварочного устройства на направление к передней кромке 27 основания ребра жесткости 21 и продолжают сварку (С) по всей длине ребра жесткости 21 вплоть до того момента, когда наступающая кромка выступа 28 сварочного устройства 25 окажется касательной к передней кромке 27 основания ребра жесткости 21;

- после этого снова изменяют направление движения на начальное (направление D) сварочного устройства 25, обеспечивая постепенное втягивание штифта 29 в основании ребра жесткости 21 на длину 10 мм. В конце этого перехода в 10 мм, во время которого штифт 29 постепенно втягивается, упомянутый штифт 29 полностью втягивается и оказывается расположенным заподлицо, например, на уровне выступа 28 сварочного устройства 25.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ СВАРКИ ТРЕНИЕМ С ПЕРЕМЕШИВАНИЕМ ТАВРОВЫХ СОЕДИНЕНИЙ И ИНСТРУМЕНТ ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2009 |

|

RU2418664C1 |

| СВАРНАЯ КОНСТРУКЦИЯ И СПОСОБ ПОЛУЧЕНИЯ НАХЛЕСТОЧНОГО СВАРНОГО СОЕДИНЕНИЯ ТОЧЕЧНОЙ ЛАЗЕРНОЙ СВАРКОЙ | 2020 |

|

RU2756958C1 |

| УСТАНОВКА ДЛЯ СОЕДИНЕНИЯ МЕТАЛЛИЧЕСКИХ ЛЕНТ | 1997 |

|

RU2201858C2 |

| СПОСОБ СВАРКИ ПРИ ИЗГОТОВЛЕНИИ СПИРАЛЬНОНАВИТОЙ ТРУБЫ И СВАРОЧНАЯ ГОЛОВКА ДЛЯ ОСУЩЕСТВЛЕНИЯ ЭТОГО СПОСОБА | 1994 |

|

RU2105671C1 |

| СПОСОБ ФРИКЦИОННОЙ СВАРКИ ВРАЩАЮЩИМСЯ ДИСКОВЫМ ИНСТРУМЕНТОМ | 2006 |

|

RU2314902C2 |

| КОНСТРУКТИВНЫЙ ЭЛЕМЕНТ ЛЕТАТЕЛЬНОГО АППАРАТА, РАЗМЕЩЕННЫЙ НА ГРАНИЦЕ РАЗДЕЛА МЕЖДУ КРЫЛОМ И ФЮЗЕЛЯЖЕМ | 2008 |

|

RU2478519C2 |

| СИСТЕМЫ И СПОСОБЫ, ИСПОЛЬЗУЕМЫЕ ПРИ СВАРКЕ ОТРЕЗКОВ ТРУБЫ В ТРУБОПРОВОДЕ | 2017 |

|

RU2750760C2 |

| Способ сварки трением с перемешиванием и устройство для его осуществления | 2015 |

|

RU2630147C2 |

| Способ сварки алюминиевых сплавов трением с перемешиванием | 2023 |

|

RU2814426C1 |

| Способ сварки алюминиевых сплавов трением с перемешиванием | 2023 |

|

RU2815342C1 |

Изобретение может быть использовано при сварке металлических листов, панелей, приварке ребер жесткости, в частности, в авиационной промышленности. Для сварки трением с перемешиванием двух панелей (20, 21) используют сварочное устройство (25) с втягивающимся штифтом (29). Устанавливают и удерживают две панели (20, 21) в контакте вдоль зоны (24) перекрытия в относительном положении, желательном после сварки. Вводят сварочное устройство (25) в контакт с верхней панелью (21) в начале сварного соединения и сваривают в продольном направлении упомянутые панели (20, 21), перемещая сварочное устройство (25) вплоть до конечного края сварного соединения. Продолжают перемещение сварочного устройства (25) вдоль траектории, выходящей за пределы конечного края сварного соединения, ориентированной в направлении, по существу отличающемся от направления сварки. При этом втягивают втягивающийся штифт (29) для исключения появления дефекта в виде отверстия на участке траектории сварочного устройства (25). Способ обеспечивает высокое качество сварного соединения по всей его длине от начального до конечного края. 13 з.п. ф-лы, 5 ил.

1. Способ получения сварного соединения верхней панели (21) и нижней панели (20) трением с перемешиванием с использованием сварочного устройства с втягивающимся штифтом (29), при котором соединение панелей осуществляют между первым краем, называемым начальным, и вторым краем, называемым конечным, отличным от первого края, причем упомянутый способ включает в себя следующие этапы:

устанавливают и удерживают две упомянутые панели (20, 21) в контакте вдоль зоны перекрытия (24) в относительном положении, желательном после сварки;

вводят сварочное устройство в контакт с панелью или панелями в зоне близости от передней кромки зоны перекрытия для формирования начала сварного соединения;

сваривают в продольном направлении упомянутые панели, перемещая сварочное устройство до задней кромки зоны перекрытия для формирования конечного края сварного соединения, причем получают сварное соединение от задней кромки до передней кромки зоны перекрытия;

продолжают перемещение сварочного устройства (25) по траектории, выходящей за пределы конечного края сварного соединения и ориентированной в направлении, по существу, отличающемся от направления сварки;

втягивают втягивающийся штифт (29) на участке траектории сварочного устройства (25), который выходит за пределы конечного края сварного соединения, таким образом, чтобы получить неизменное качество сварного соединения по всей длине соединения.

2. Способ по п.1, в соответствии с которым участок траектории, по которой перемещают сварочное устройство, выходящий за пределы конечного края сварного соединения, располагается в зоне перекрытия двух панелей.

3. Способ по п.1, в соответствии с которым втягивающийся штифт удерживают выдвинутым в направлении наружу на по меньшей мере части участка траектории, по которой перемещают сварочное устройство от конечного края сварного соединения перед тем, как его втягивают.

4. Способ по п.1, в соответствии с которым траектории сварочного устройства между начальным краем сварного соединения и конечным краем сварного соединения предшествует участок траектории, берущий начало в точке контакта упомянутого сварочного устройства с одной или с обеими панелями и оканчивающийся на начальном краю сварного соединения.

5. Способ по п.4, в соответствии с которым участок траектории, проходящий между точкой контакта и начальным краем сварного соединения, ориентирован в направлении, по существу, отличном от направления сварки.

6. Способ по одному из пп.4 и 5, в соответствии с которым участок траектории располагается в зоне перекрытия двух панелей.

7. Способ по п.1, в соответствии с которым ось сварочного устройства ориентируют так, чтобы удерживать его, по существу, перпендикулярно к поверхности контакта с соединением панелей в любой точке траектории упомянутого сварочного устройства.

8. Способ по п.1, в соответствии с которым передняя кромка верхней панели выполнена с постепенным утончением, например, скосом.

9. Способ по п.8, в соответствии с которым втягивающийся штифт втягивают в зависимости от положения сварочного устройства на передней утончающейся кромке для сохранения необходимой глубины проникновения в нижнюю панель для поддержания, по существу, постоянной глубины перемешивания в толще нижней панели между начальным краем и конечным краем сварного соединения.

10. Способ по одному из пп.8 и 9, в соответствии с которым ось сварочного устройства ориентируют так, чтобы удерживать его, по существу, перпендикулярно к поверхности контакта с соединением панелей в любой точке траектории упомянутого сварочного устройства.

11. Способ по п.8, в соответствии с которым участок траектории, по которой перемещают сварочное устройство, проходящий за пределы конечного края сварного соединения, располагается на передней открытой зоне панели.

12. Способ по п.8, в соответствии с которым задняя кромка верхней панели выполнена с постепенным утончением, например, скосом.

13. Способ по одному из пп.8 или 12, в соответствии с которым длина постепенно утончающейся кромки составляет от 5 до 15 толщин верхней панели.

14. Способ по п.1, в соответствии с которым нижняя панель представляет собой панель, ширина которой имеет тот же порядок величины, что и длина, и верхняя панель представляет собой удлиненную панель, соотношение между длиной и шириной которой по меньшей мере равно 10.

| JP 10193140 А, 28.07.1998 | |||

| Устройство для предохранительного торможения подъемной установки со шкивами трения | 1985 |

|

SU1310320A1 |

| US 5893507 A, 13.04.1999 | |||

| УСТРОЙСТВО ДЛЯ СВАРКИ ТРЕНИЕМ | 2001 |

|

RU2196030C2 |

| СПОСОБ СВАРКИ МЕТАЛЛОВ ТРЕНИЕМ | 0 |

|

SU195846A1 |

Авторы

Даты

2012-03-20—Публикация

2007-04-03—Подача