ОБЛАСТЬ ТЕХНИКИ

[0001] Настоящая заявка на патент относится к системам и способам, используемым для сварки труб или отрезков труб трубопровода.

УРОВЕНЬ ТЕХНИКИ

[0002] Трубопроводные системы, которые содержат протяженные участки секций или отрезков трубы (например, отрезки труб в несколько миль), содержащие стальные трубы, трубы из нержавеющей стали или трубы из других типов металлов, которые используются для транспортировки жидкостей, таких как вода, масло и природный газ между двумя местами (например, от источника происхождения, который может находиться на земле или в воде, к соответствующему месту хранения). Конструкция систем трубопроводов, как правило, содержит соединенные вместе отрезки труб необходимого диаметра и продольных размеров посредством сварных соединений, например, способных обеспечить водонепроницаемую герметизацию соединяемых отрезков трубы.

[0003] При формировании сварного соединения между двумя трубами или отрезками трубы (например, двумя отрезками трубы, имеющими одинаковые или подобные размеры в поперечном сечении), конец одной секции или отрезка трубы находится в непосредственной близости или контактирует с концом второй секции или отрезка трубы. Отрезки трубы удерживаются относительно друг друга, а сварное соединение образуется для соединения двух концов отрезков трубы с использованием сварочного процесса. После выполнения сварки и очистки сварной шов может быть проверен.

[0004] Настоящая патентная заявка обеспечивает изменения к лучшему по сравнению с системами и способами предшествующего уровня техники.

КРАТКОЕ ОПИСАНИЕ СУЩНОСТИ ИЗОБРЕТЕНИЯ

[0005] Один аспект по настоящей патентной заявке предоставляет систему для сварки двух труб. Эта система содержит первый трубный хомут, второй трубный хомут, сварную горелку, контрольный детектор, двигатель, один или более процессоров и шлифовальное устройство. Первый трубный хомут выполнен с возможностью сцепления с внешней поверхностью первой трубы, которое позволяет фиксацию первого трубного хомута относительно первой трубы. Второй трубный хомут выполнен с возможностью сцепления с внешней поверхностью второй трубы, которое позволяет фиксацию второго трубного хомута относительно второй трубы. Сварочная горелка выполнена с возможностью создания сварного соединения между трубами в области границы раздела между трубами. Контрольный детектор выполнен с возможностью испускать контрольный луч излучения. Двигатель функционально связан с контрольным детектором для направления контрольного луча излучения вдоль сварного соединения между трубами. Один или более процессоров функционально связаны с контрольным детектором для определения профиля сварного соединения между трубами. Шлифовальное устройство выполнено с возможностью шлифования по меньшей мере части сварного соединения между трубами на основе профиля сварного соединения между трубами.

[0006] Другой аспект по настоящей патентной заявке предоставляет систему для сварки двух труб. Система содержит узел трубных хомутов, сварочную горелку и кожух. Узел трубных хомутов содержит первый трубный хомут и второй трубный хомут. Первый трубный хомут выполнен с возможностью сцепления с внешней поверхностью первой трубы, которое позволяет фиксацию первого трубного хомута относительно первой трубы. Второй трубный хомут выполнен с возможностью сцепления с внешней поверхностью второй трубы, которое позволяет фиксацию второго трубного хомута относительно второй трубы. Сварочная горелка функционально соединена с узлом трубных хомутов и выполнена с возможностью образования сварного стыка между трубами в области границы раздела между трубами. Кожух функционально соединен с узлом трубных хомутов, и выполнен с возможностью заключения сварочной горелки и области границы раздела между трубами.

[0007] Другой аспект по настоящей патентной заявке предоставляет систему для сварки двух труб. Система содержит первый трубный хомут, выполненный с возможностью сцепления с внешней поверхностью первой трубы для обеспечения фиксации первого трубного хомута по отношению к первой трубе; второй трубный хомут, выполненный с возможностью сцепления с внешней поверхностью второй трубы для обеспечения фиксации второго трубного хомута по отношению к первой трубе; сварочную горелку, выполненную с возможностью создания сварного соединения между трубами в области границы раздела между трубами; и контрольный детектор, выполненный с возможностью испускать контрольный луч излучения.

[0008] Эти и другие аспекты по настоящей патентной заявке, а также способы операций и функции связанных элементов конструкции, а также комбинация частей и организация производства, станут более очевидными после рассмотрения последующего описания и прилагаемой формулы изобретения со ссылками на прилагаемые графические материалы, все из которых являются частью настоящего описания, при этом подобные позиционные обозначения обозначают соответствующие детали на разных фигурах. В одном варианте реализации по настоящей патентной заявке структурные компоненты, проиллюстрированные в данном документе, вычерчены в масштабе. Тем не менее, следует четко понимать, что эти графические материалы приведены в иллюстративных и описательных целях и не предназначены для определения объема настоящего изобретения. Также следует понимать, что конструктивные особенности одного варианта реализации изобретения, изложенные в данном документе, могут быть использованы в других вариантах реализации изобретения, изложенных в данном документе. В данном описании и формуле изобретения формы единственного числа существительных включают и множественное число, если контекст со всей очевидностью не требует иного. Кроме того, в данном описании и формуле изобретения термин "или" означает "и/или", если контекст со всей очевидностью не требует иного. Также следует понимать, что некоторые компоненты и характеристики, описанные в данном документе, могут быть описаны в отношении только одного (отдельного) из таких компонентов, и что дополнительные подобные компоненты, которые могут быть описаны в данном документе, могут быть с целью уменьшения избыточности информирования не описаны подробно. Просто для примера, где описана одна сварочная горелка, аналогичная конфигурация может использоваться для дополнительных сварочных горелок, представленных в такой же системе (например, в системе внешней сварки), описанной в данном документе.

КРАТКОЕ ОПИСАНИЕ ГРАФИЧЕСКИХ МАТЕРИАЛОВ

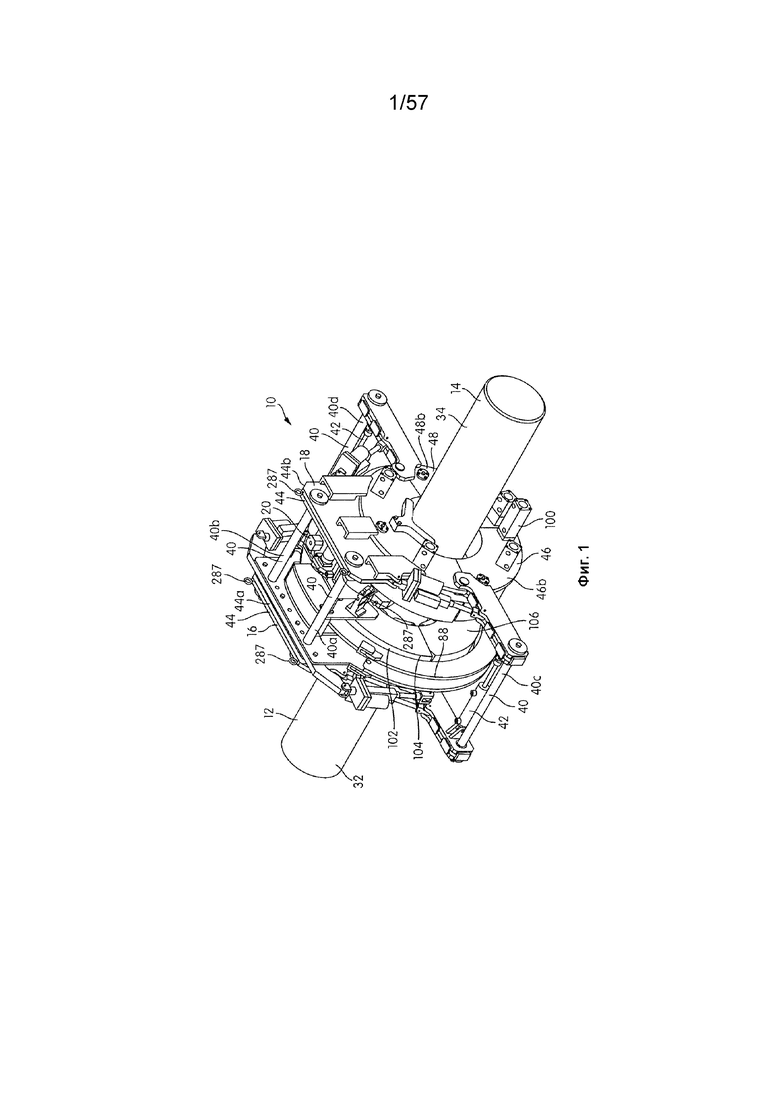

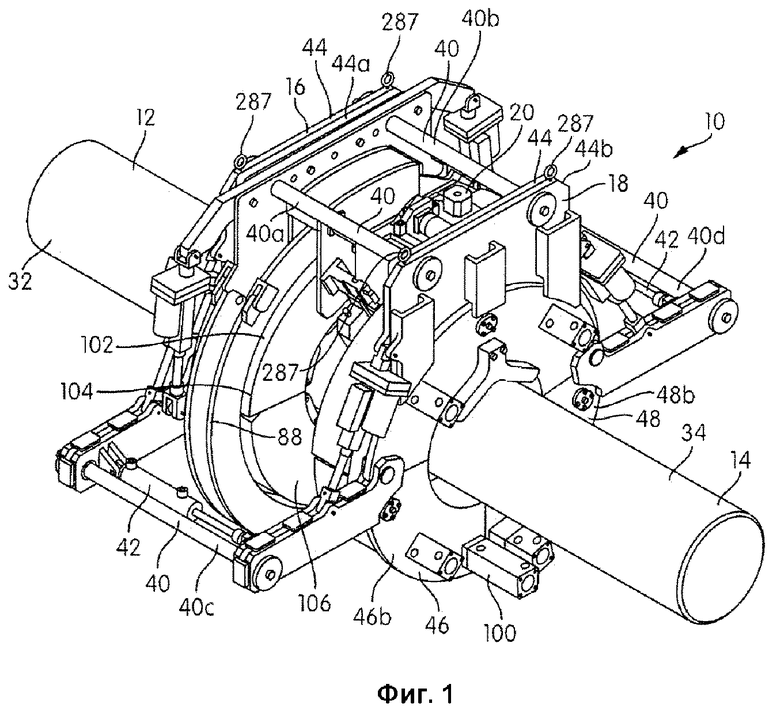

[0009] На фиг. 1 проиллюстрирован перспективный вид системы для сварки двух труб в соответствии с вариантом реализации настоящей патентной заявки;

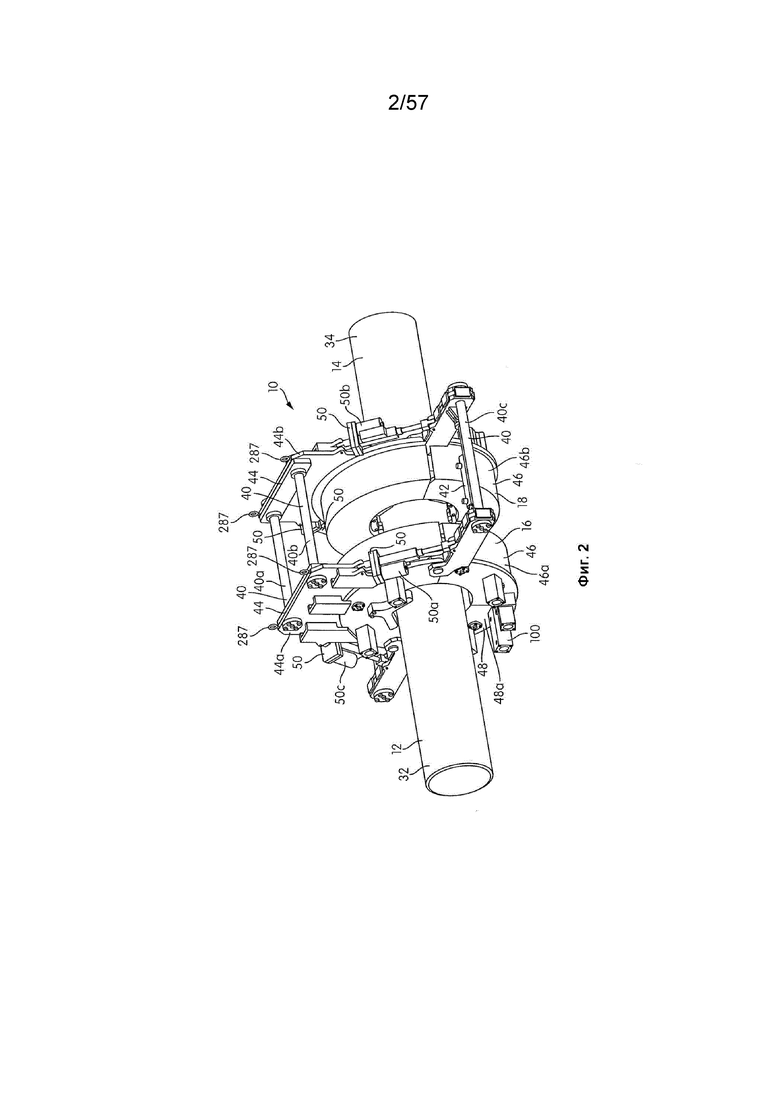

[0010] На фиг. 2 проиллюстрирован перспективный вид системы, проиллюстрированной на фиг. 1, где сварочная горелка и монтажная система сварочной горелки не показаны ради ясности;

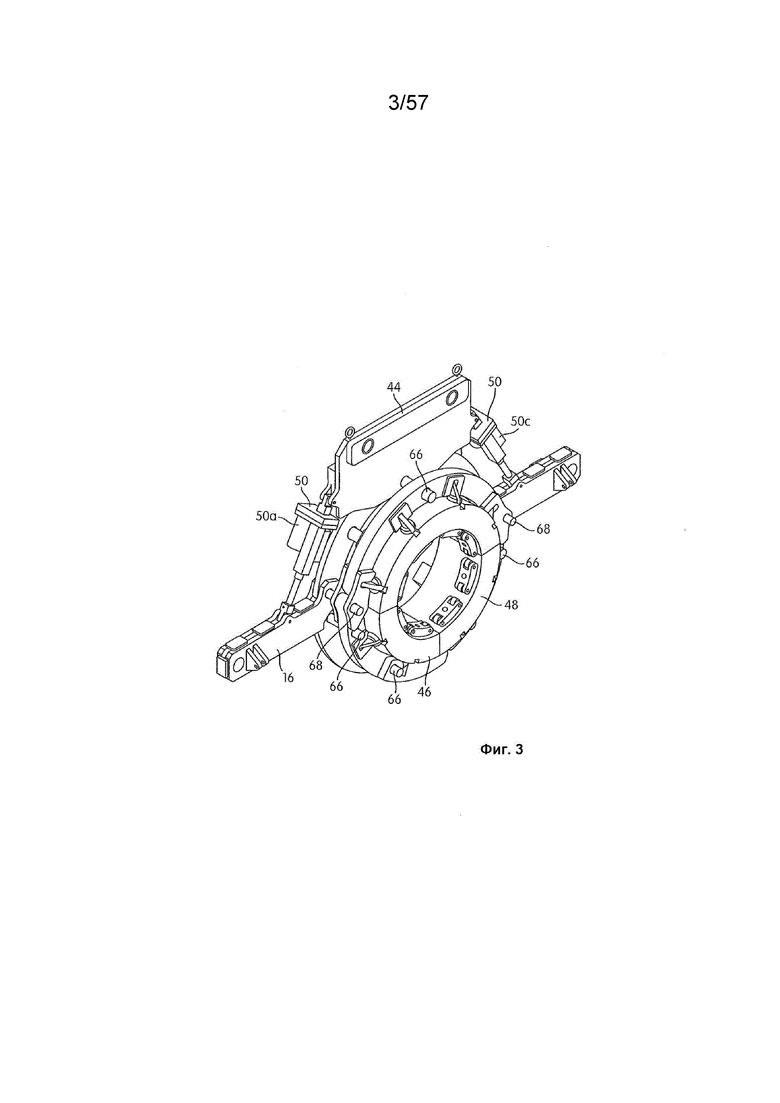

[0011] На фиг. 3 проиллюстрирован перспективный вид одного из двух трубных хомутов системы в соответствии с вариантом реализации настоящего изобретения, когда хомут находится в закрытом положении;

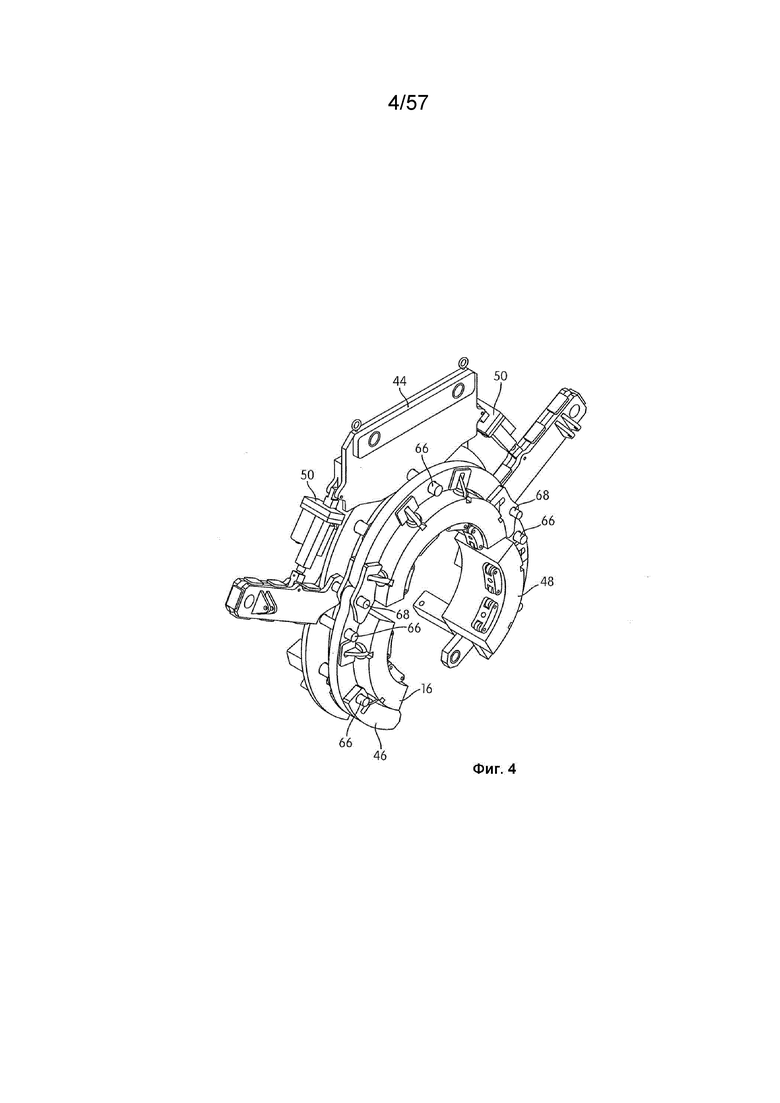

[0012] На фиг. 4 проиллюстрирован перспективный вид трубного хомута, проиллюстрированного на фиг. 3, когда он находится в открытом положении;

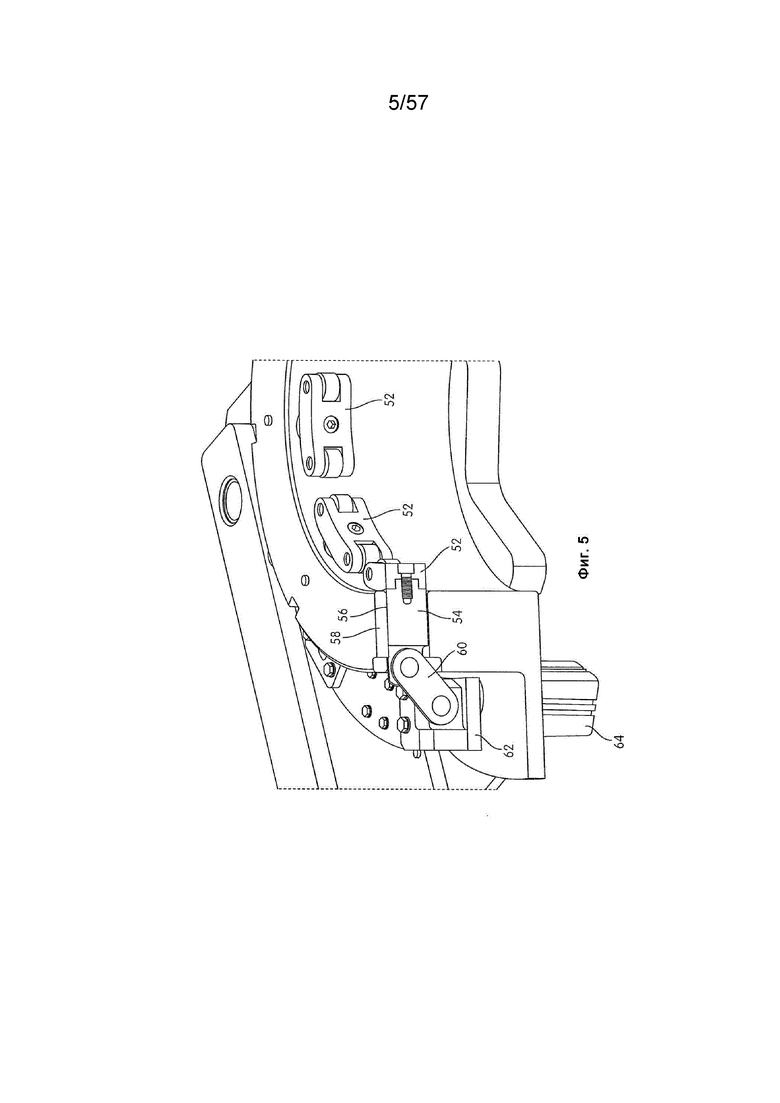

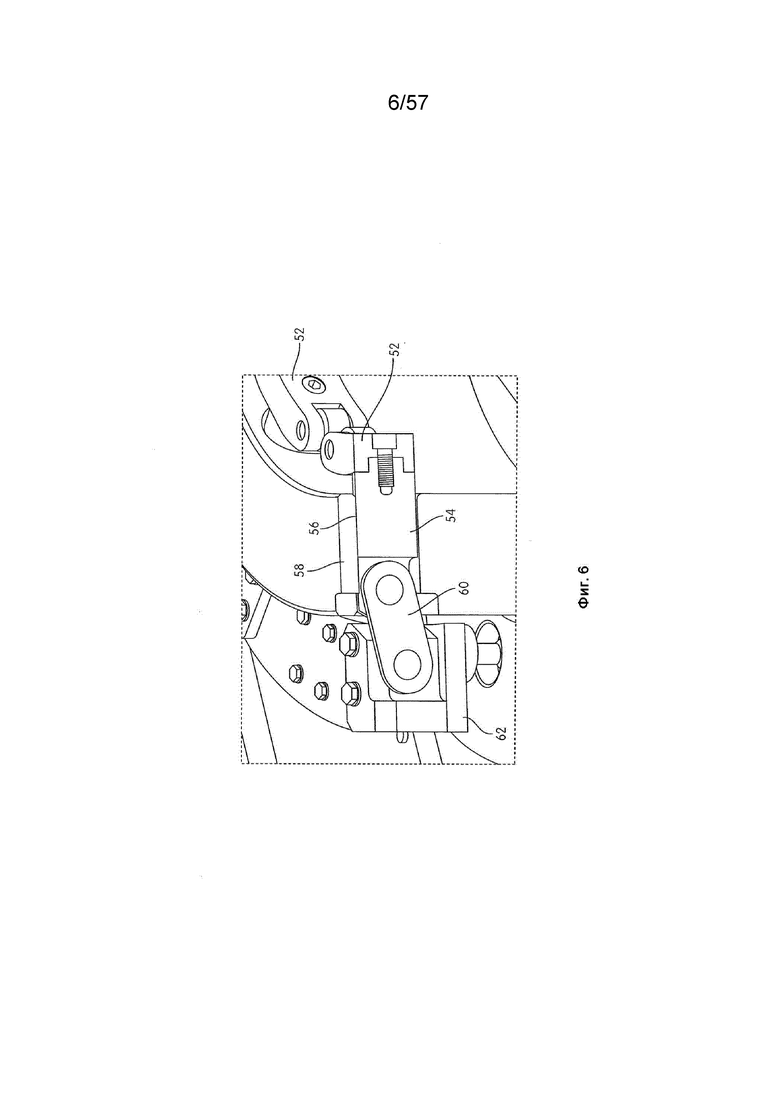

[0013] На фиг. 5 и 6 проиллюстрированы частичные виды поперечного сечения трубного хомута, проиллюстрированного на фиг. 3, на которых привод и башмаки хомута находятся в своих втянутых положениях на фиг. 5, а в своих выдвинутых положениях - на фиг. 6;

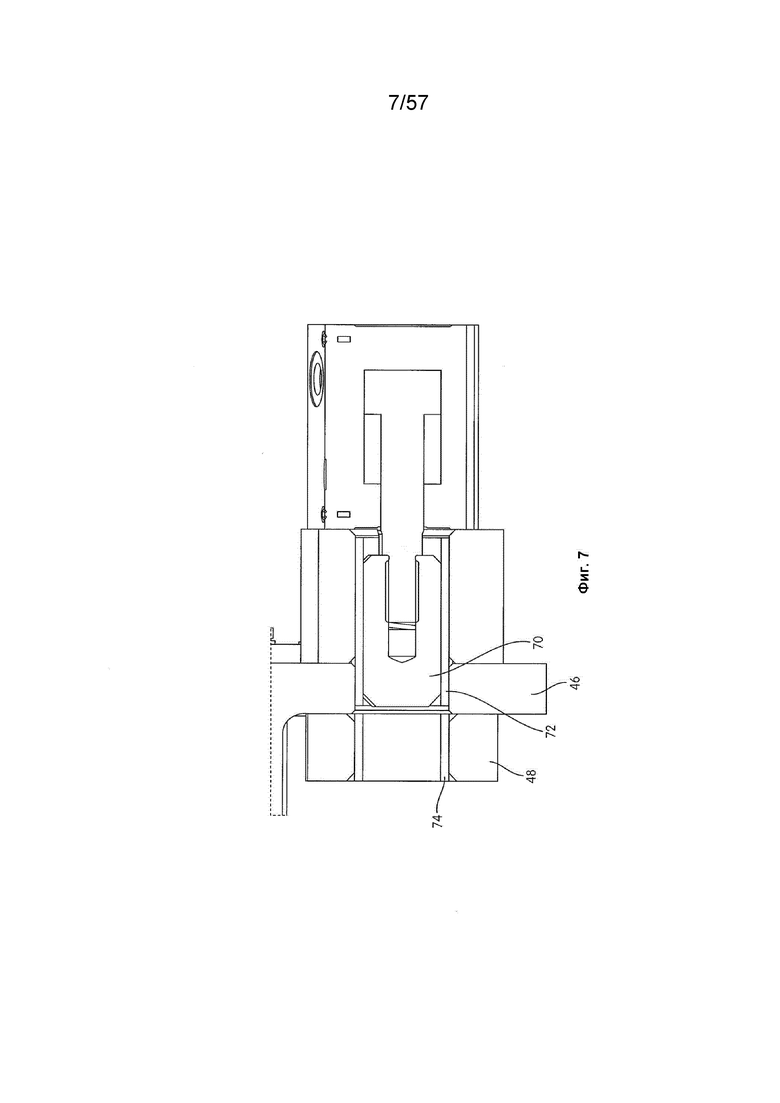

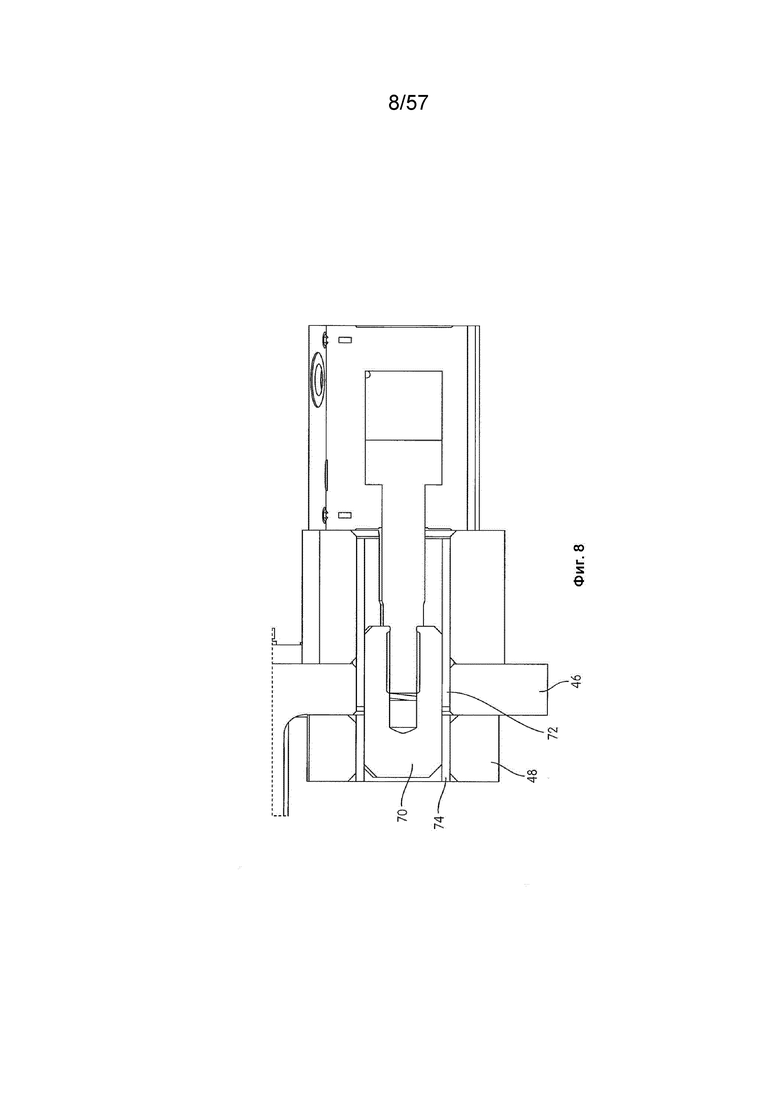

[0014] На фиг. 7 и 8 проиллюстрированы виды поперечного сечения механизма блокировки, выполненного с возможностью блокирования поворотных/подвижных частей трубного хомута в соответствии с вариантом реализации настоящей патентной заявки, когда механизм блокировки находится в освобожденном положении, проиллюстрированном на фиг. 7, и в заблокированном положении, проиллюстрированном на фиг. 8;

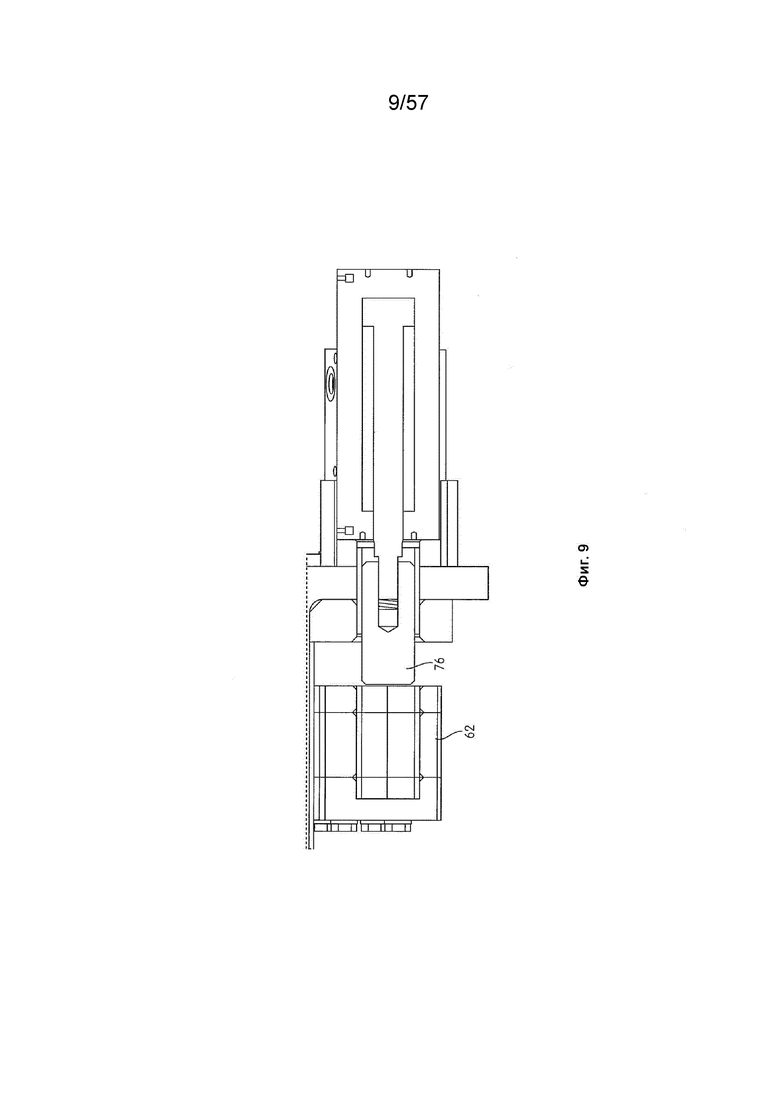

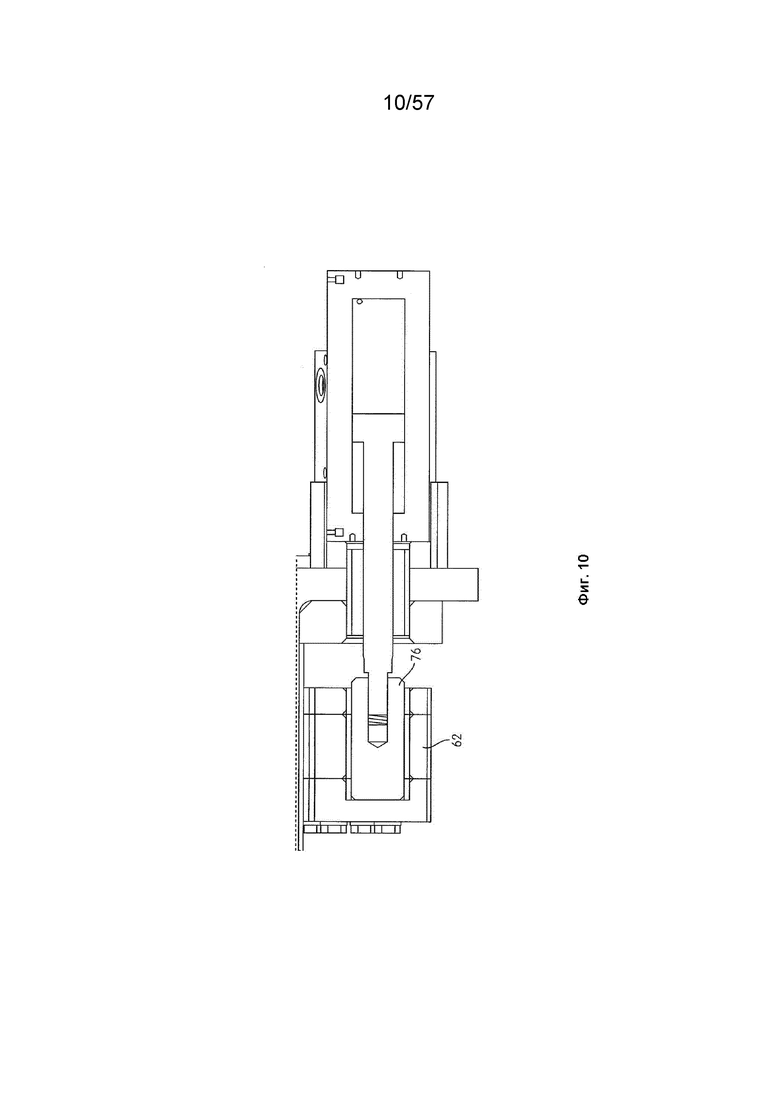

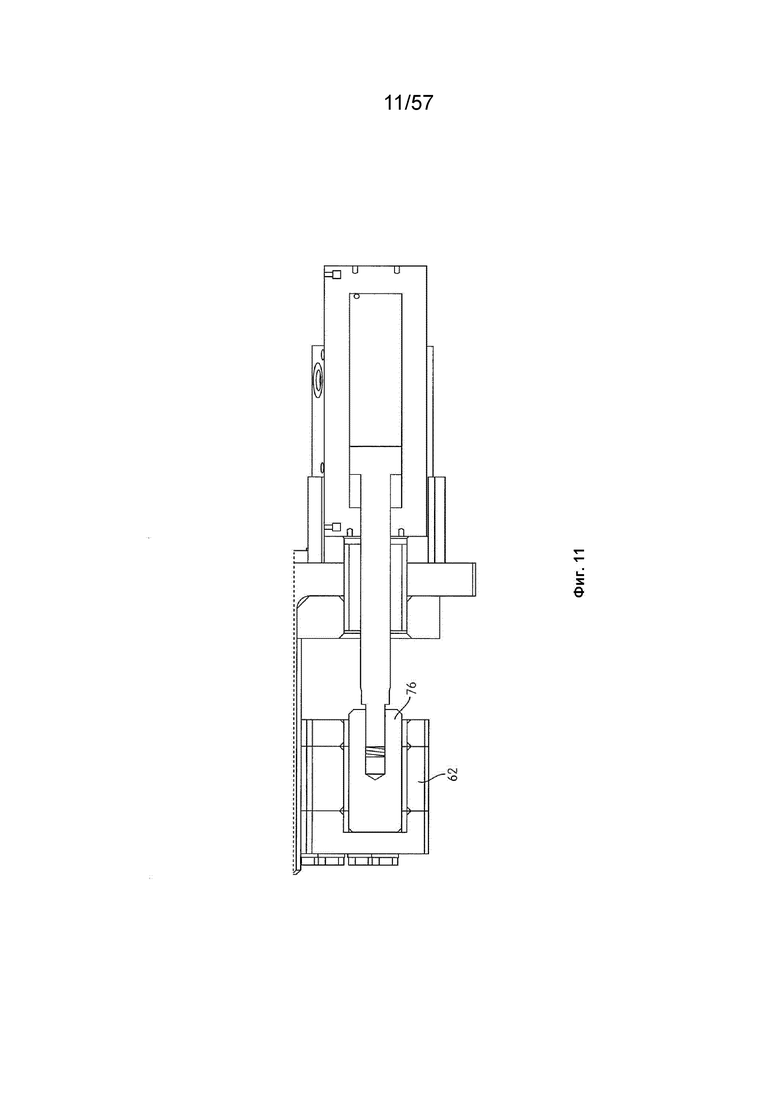

[0015] На фиг. 9, 10 и 11 проиллюстрированы виды поперечного сечения механизма блокировки, выполненного с возможностью блокирования поворотных/подвижных частей трубного хомута и поворотных/подвижных частей привода в соответствии с другим вариантом реализации настоящей патентной заявки, когда механизм блокировки находится в освобожденном положении, проиллюстрированном на фиг. 9, и в заблокированном положении, проиллюстрированном на фиг. 10 и 11;

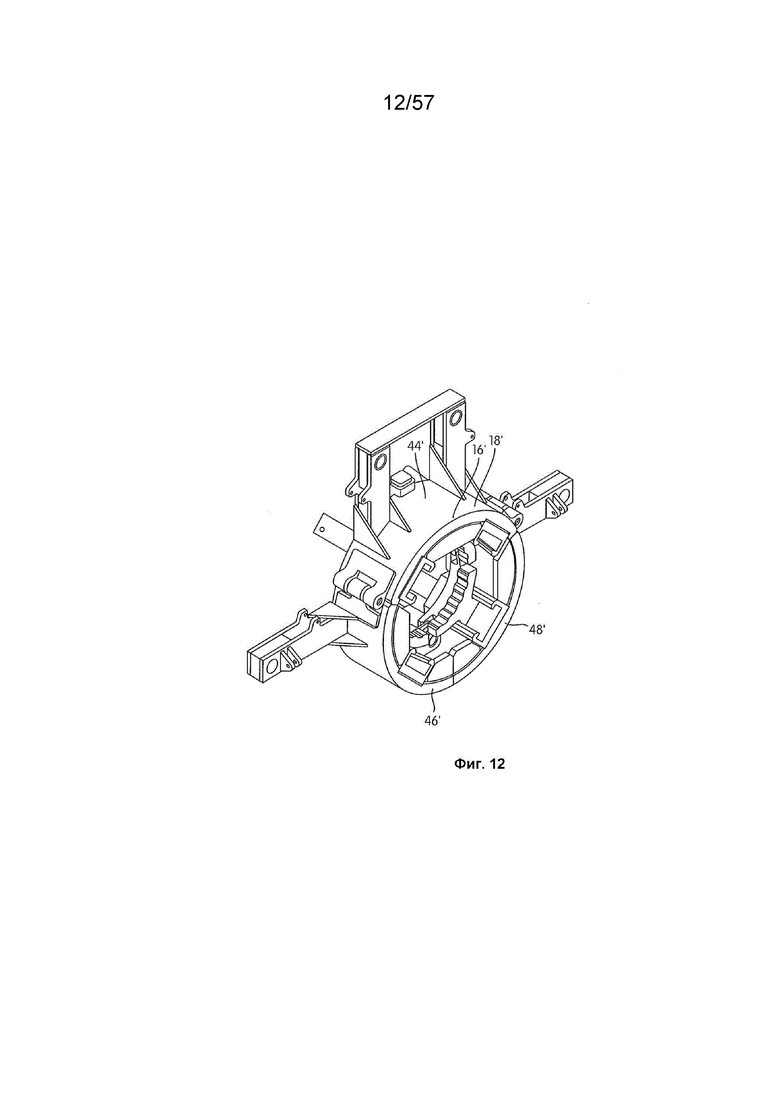

[0016] На фиг. 12 проиллюстрирован перспективный вид одного из двух трубных хомутов системы в соответствии с другим вариантом реализации настоящего изобретения, когда хомут находится в закрытом положении;

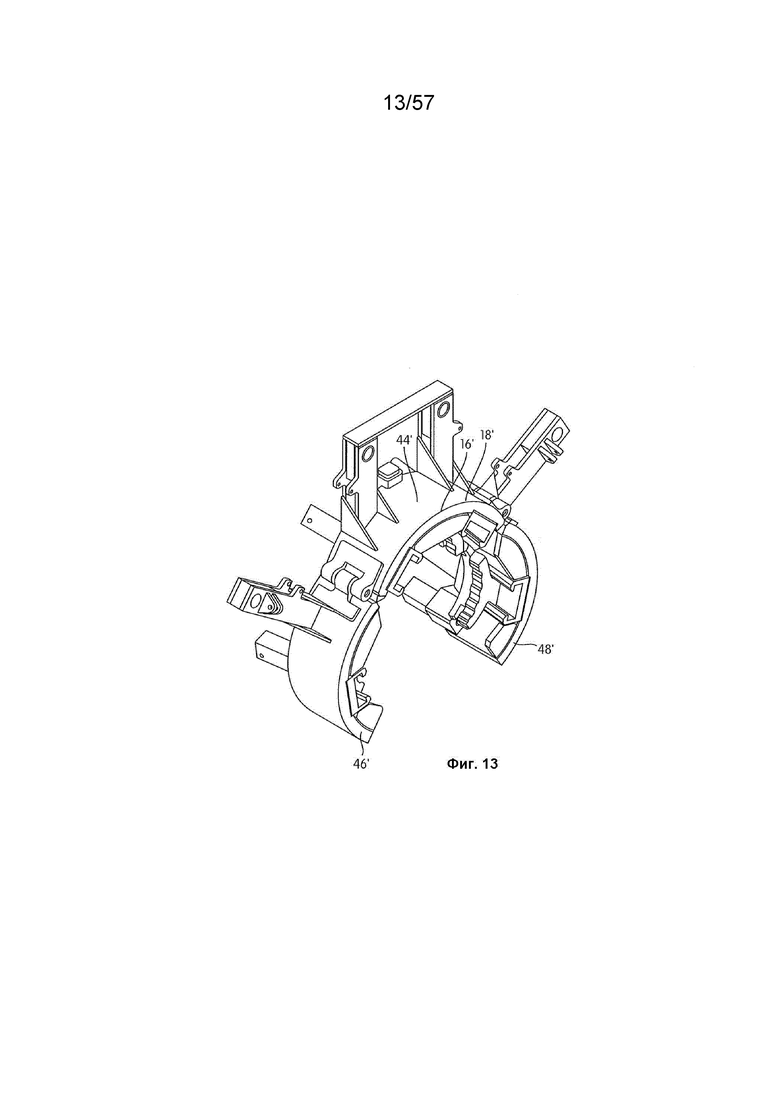

[0017] На фиг. 13 проиллюстрирован перспективный вид трубного хомута, проиллюстрированного на фиг. 12, когда он находится в открытом положении;

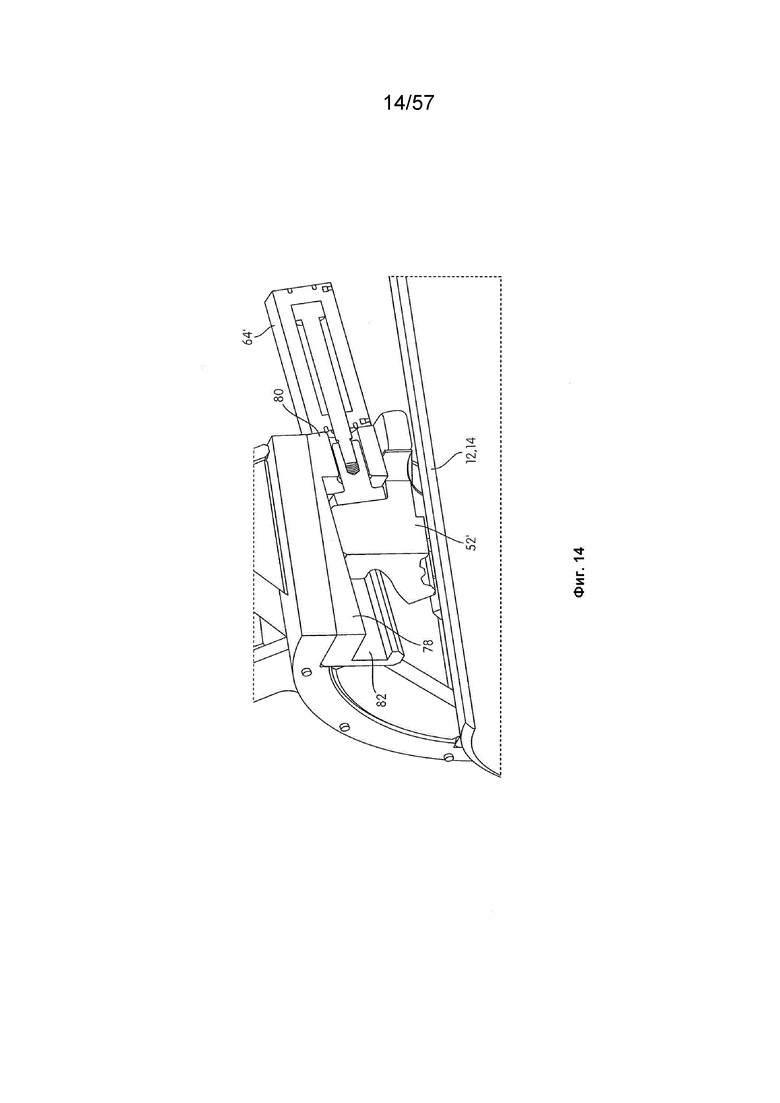

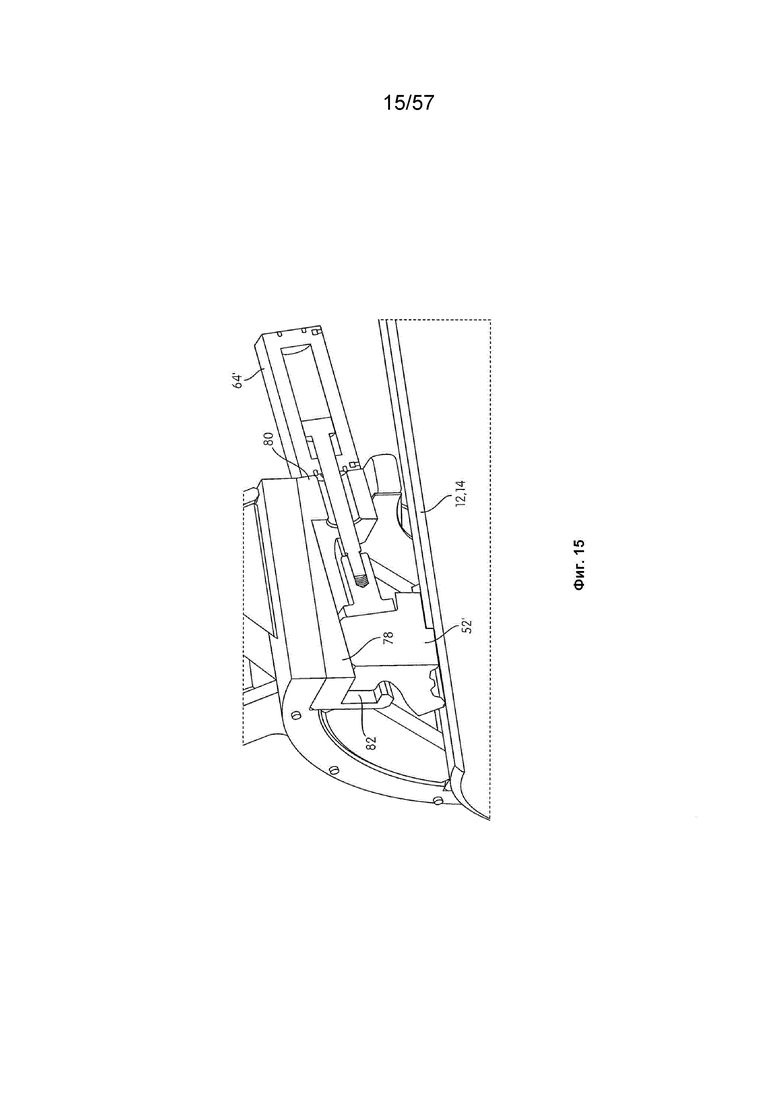

[0018] На фиг. 14 и 15 проиллюстрированы частичные виды поперечного сечения трубного хомута, проиллюстрированного на фиг. 12, в которых привод и башмаки хомута находятся в своих втянутых положениях на фиг. 14, а в своих выдвинутых положениях - на фиг. 15;

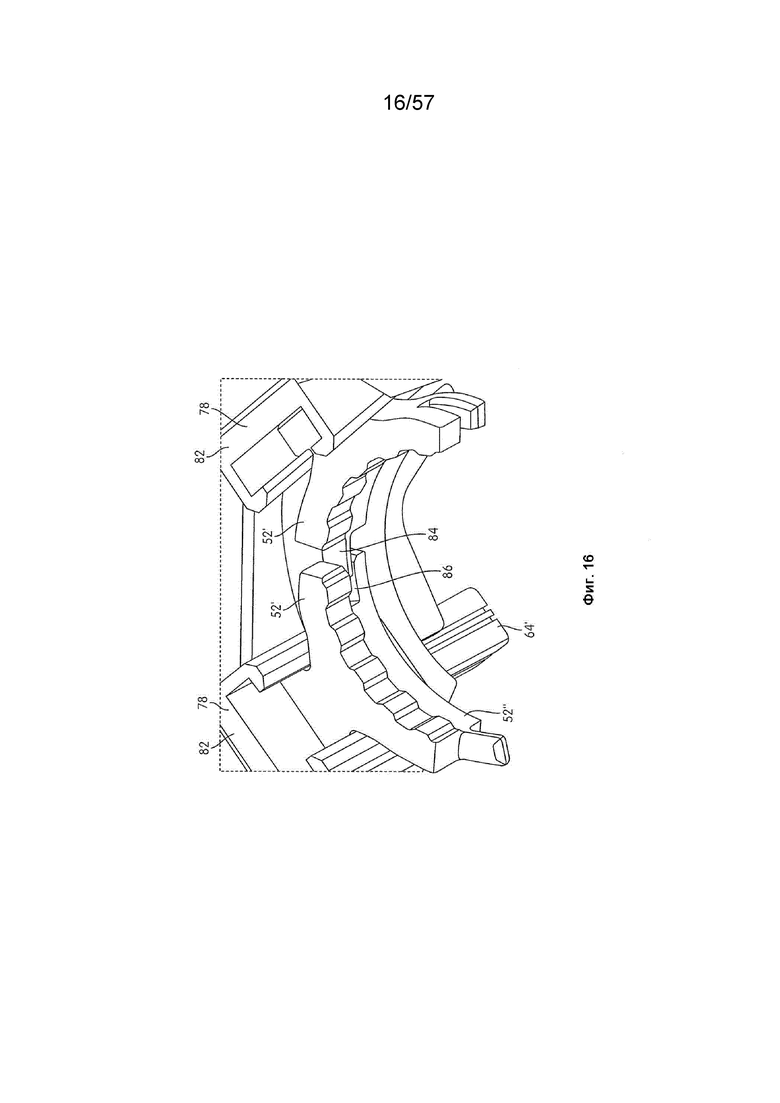

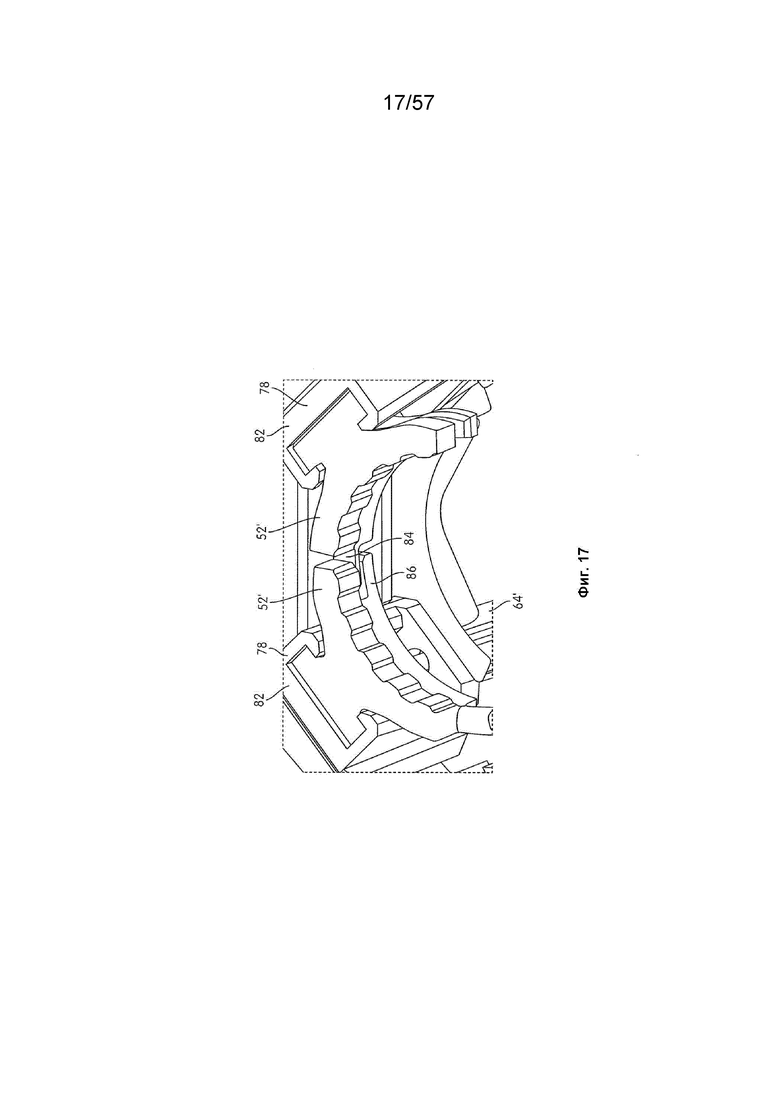

[0019] На фиг. 16 и 17 проиллюстрированы частичные виды поперечного сечения трубного хомута, проиллюстрированного на фиг. 12, где механизм взаимной блокировки между башмаками хомута проиллюстрирован в соответствии с вариантом реализации настоящей патентной заявки;

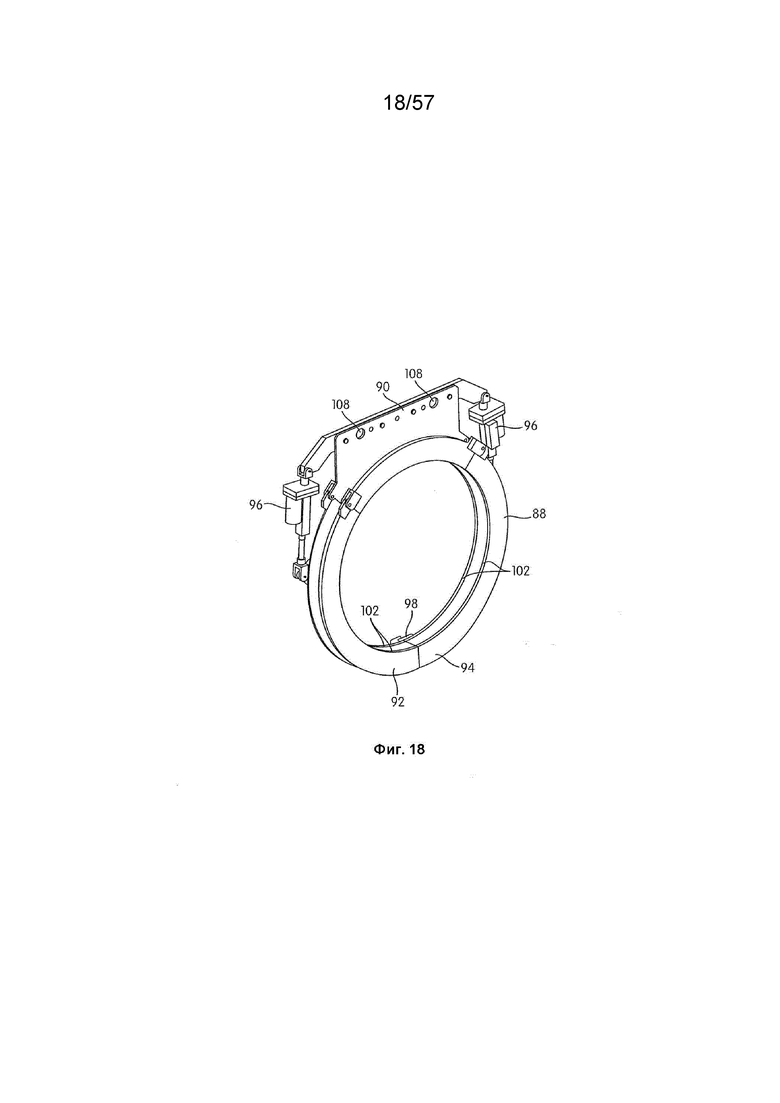

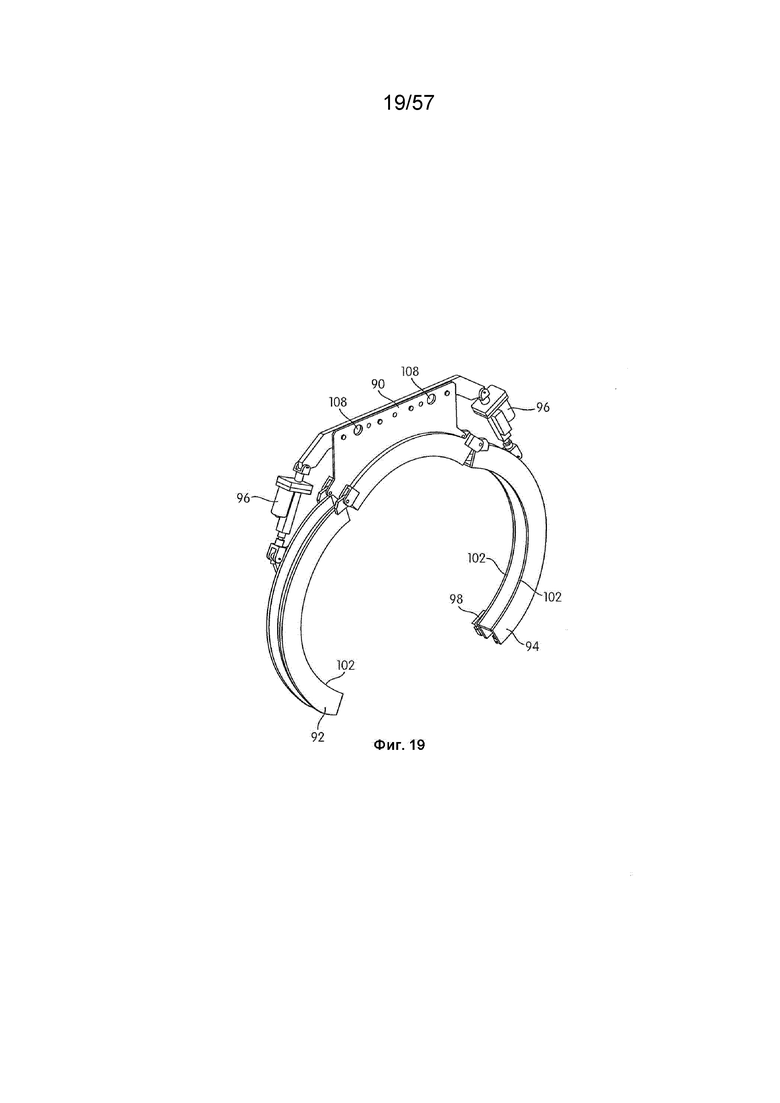

[0020] На фиг. 18 и 19 проиллюстрированы монтажная система сварочной горелки, где она в закрытом положении проиллюстрирована на фиг. 18, а в открытом положении - на фиг. 19;

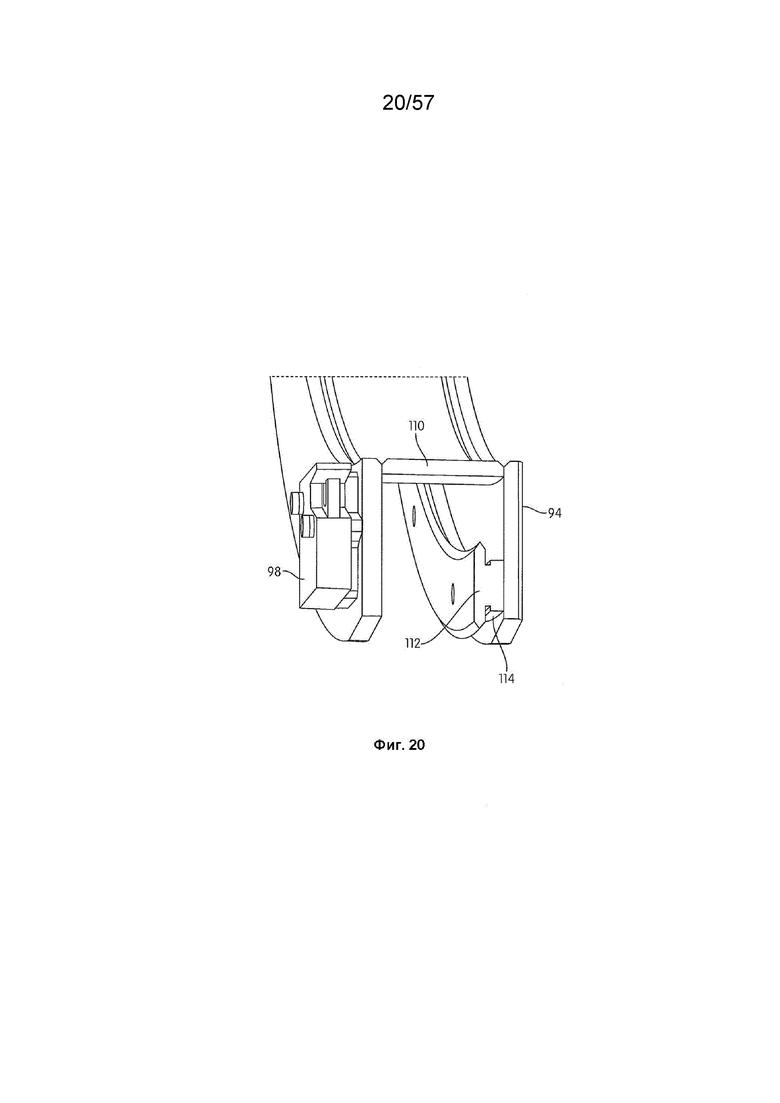

[0021] На фиг. 20 проиллюстрирован частичный перспективный вид монтажной системы сварочной горелки, проиллюстрированной на фиг. 18;

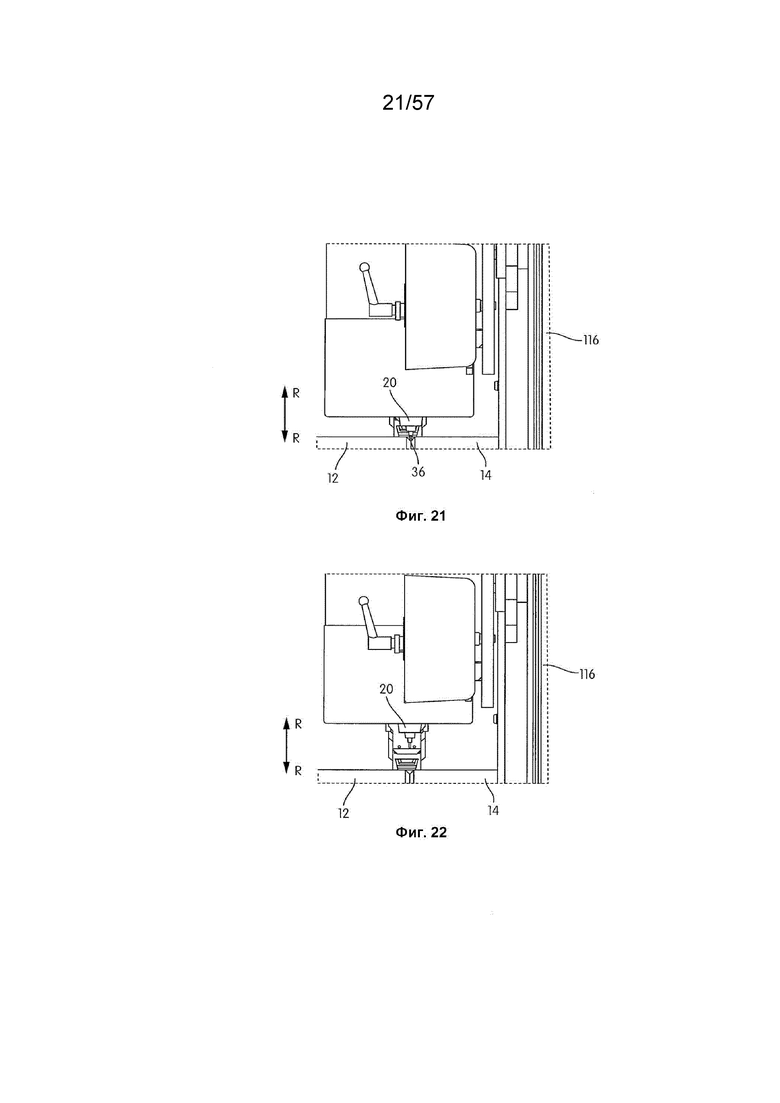

[0022] На фиг. 21 проиллюстрирована сварочная горелка в сварочном положении в соответствии с вариантом реализации настоящей патентной заявки;

[0023] На фиг. 22 проиллюстрирована сварочная горелка, радиально размещенная в стороне от труб, в соответствии с вариантом реализации настоящей патентной заявки;

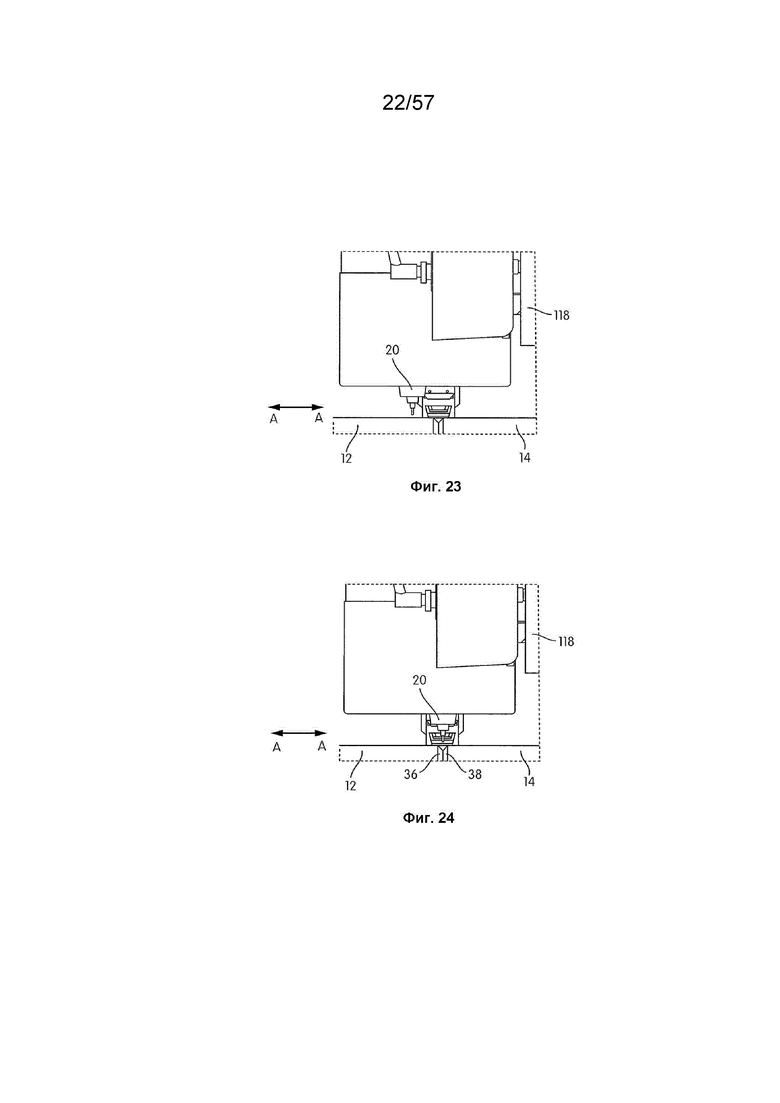

[0024] На фиг. 23 проиллюстрирована сварочная горелка в крайнем левом осевом положении в соответствии с вариантом реализации настоящей патентной заявки;

[0025] На фиг. 24 проиллюстрирована сварочная горелка в сварочном положении в соответствии с вариантом реализации настоящей патентной заявки;

[0026] На фиг. 25 проиллюстрирована сварочная горелка в крайнем правом осевом положении в соответствии с вариантом реализации настоящей патентной заявки;

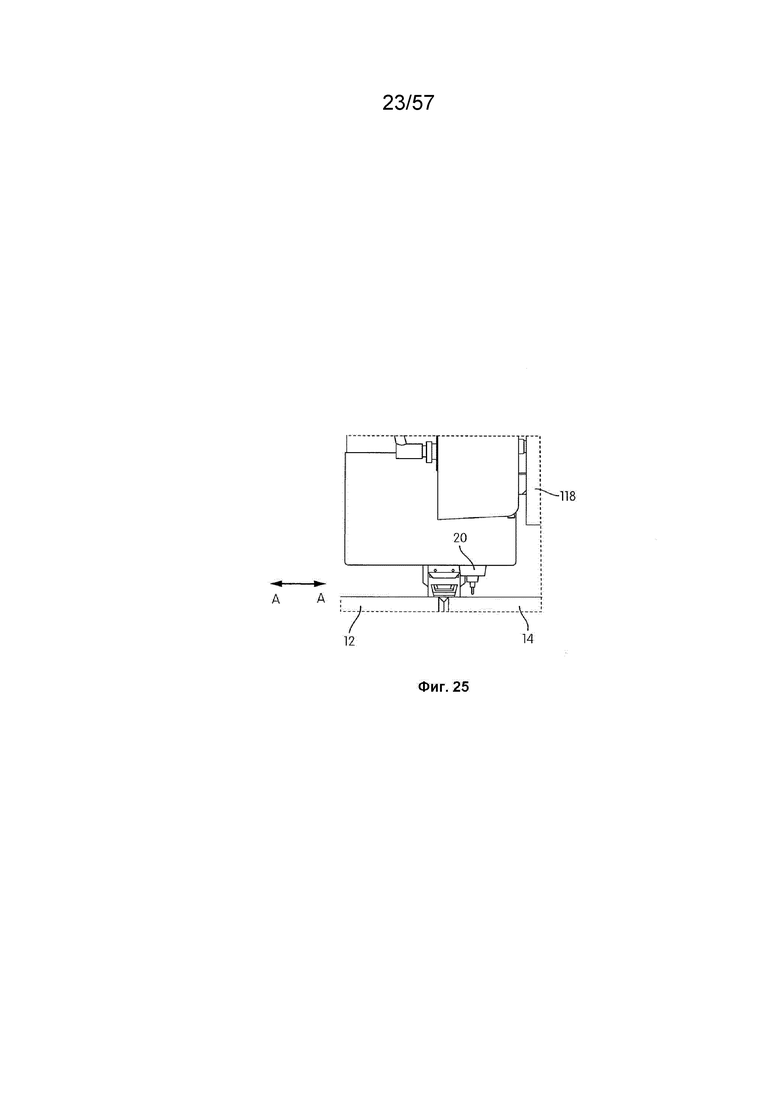

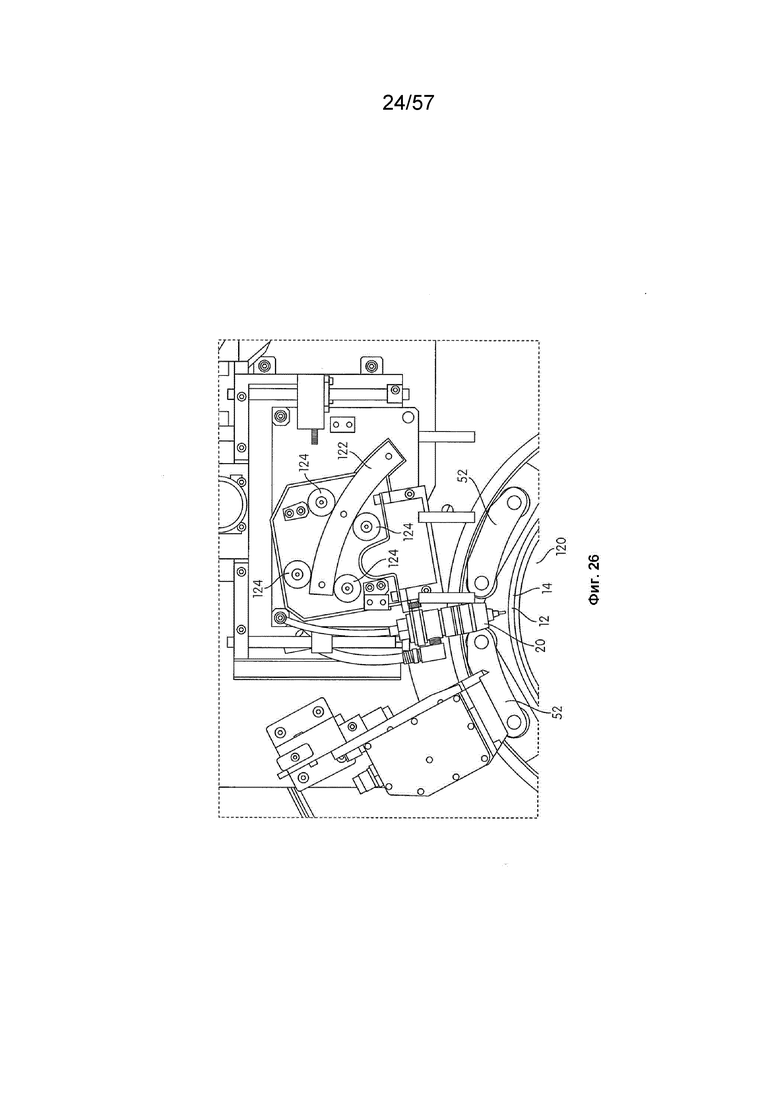

[0027] На фиг. 26 проиллюстрирована сварочная горелка в левом наклонном положении в соответствии с вариантом реализации настоящей патентной заявки;

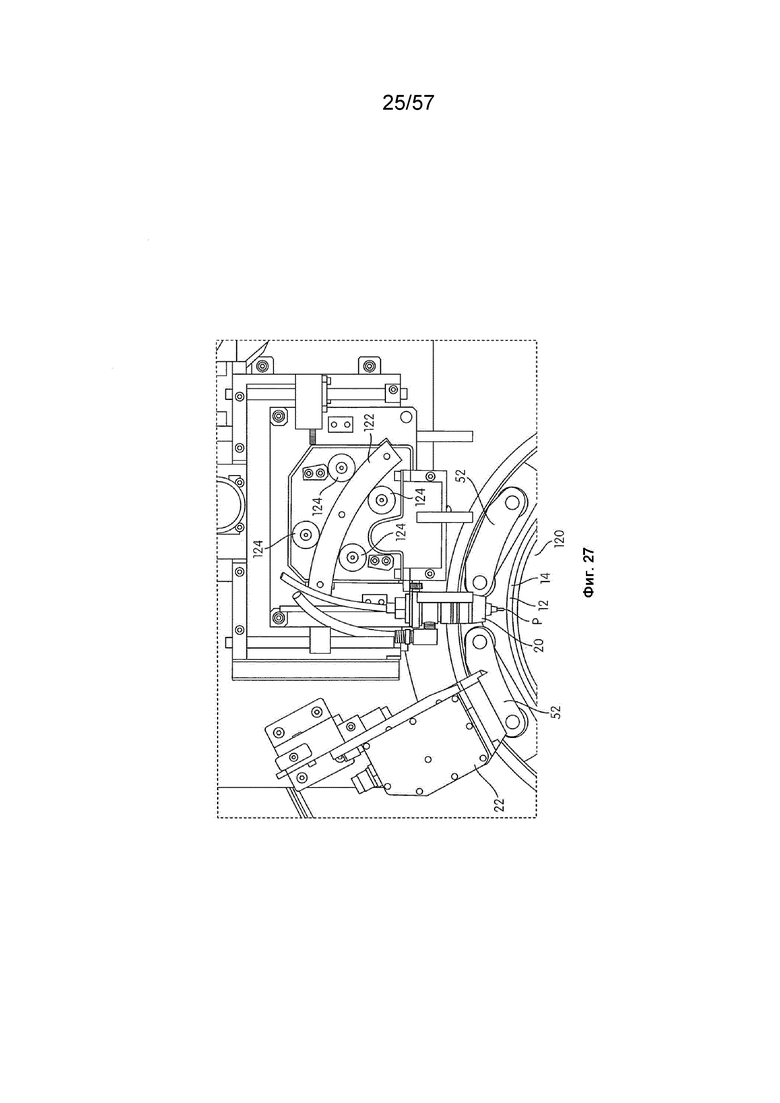

[0028] На фиг. 27 проиллюстрирована сварочная горелка в сварочном положении в соответствии с вариантом реализации настоящей патентной заявки;

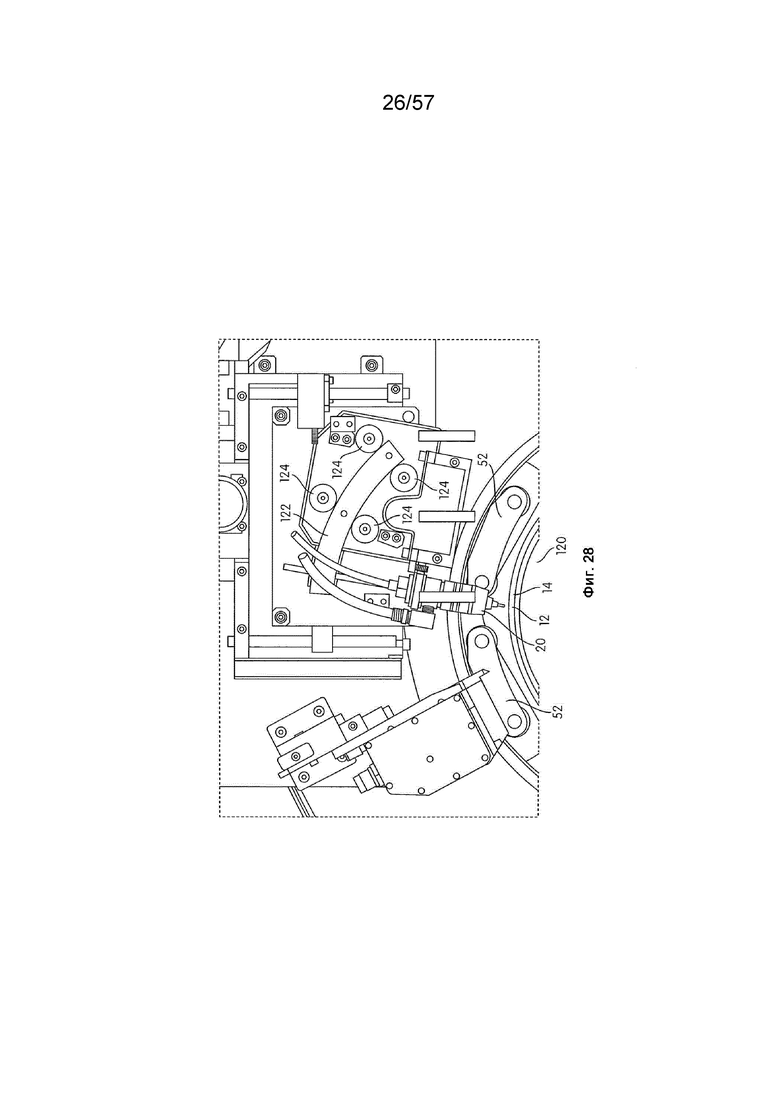

[0029] На фиг. 28 проиллюстрирована сварочная горелка в правом наклонном положении в соответствии с вариантом реализации настоящей патентной заявки;

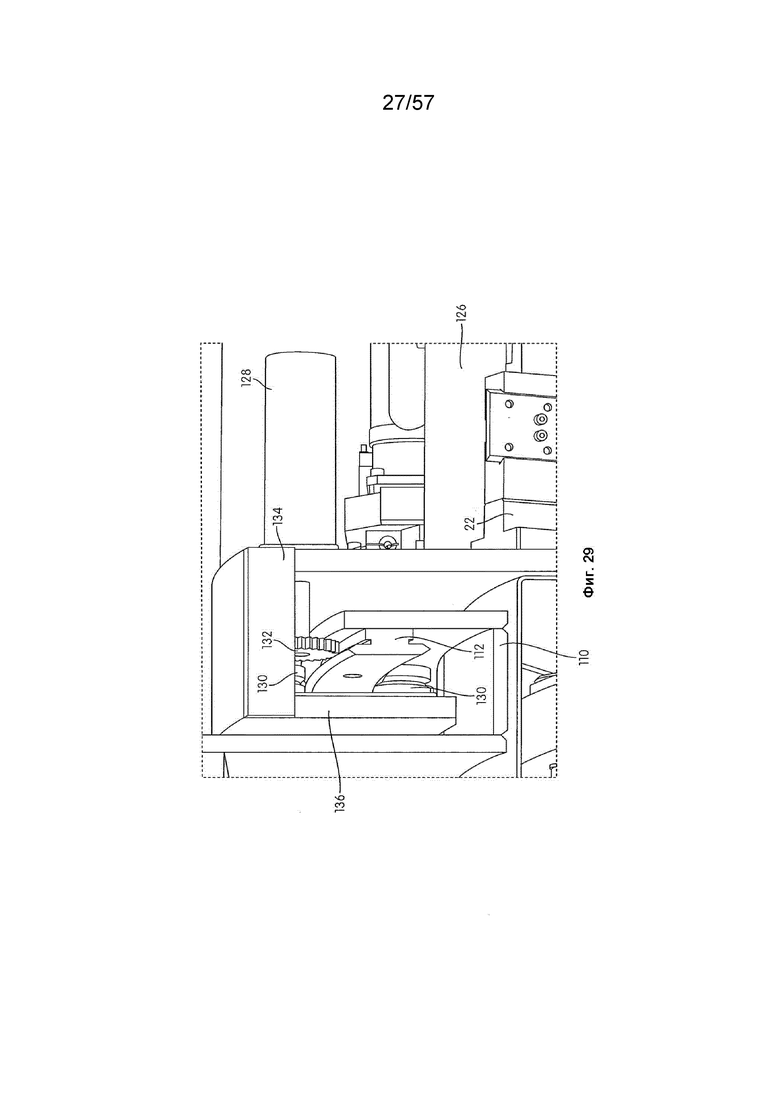

[0030] На фиг. 29 проиллюстрирован частичный вид поперечного сечения системы, изображающий сварочный модуль (модуль сварочных горелок) в соответствии с вариантом реализации настоящей патентной заявки, где некоторые из компонентов системы не показаны ради ясности;

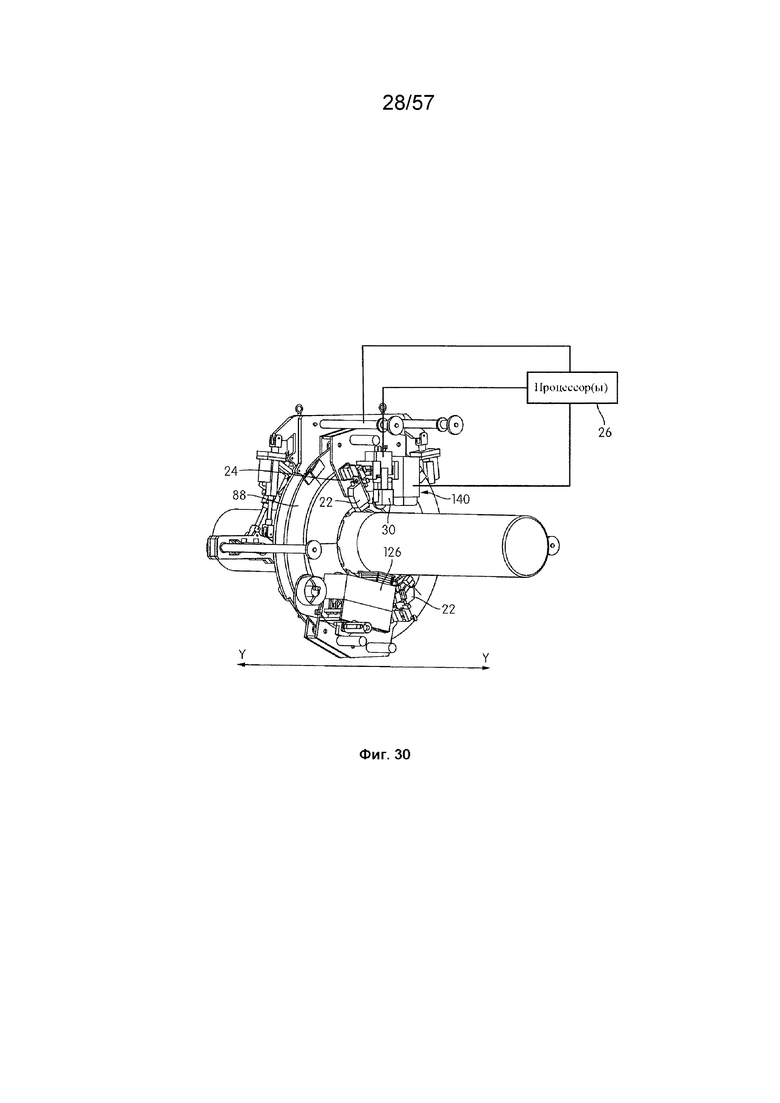

[0031] На фиг. 30 проиллюстрирован перспективный вид системы, где шлифовальное устройство позиционируется в начальном сварочном положении, а сварочная горелка частично выполнила сварочный проход и, где некоторые из компонентов системы не отображаются ради ясности;

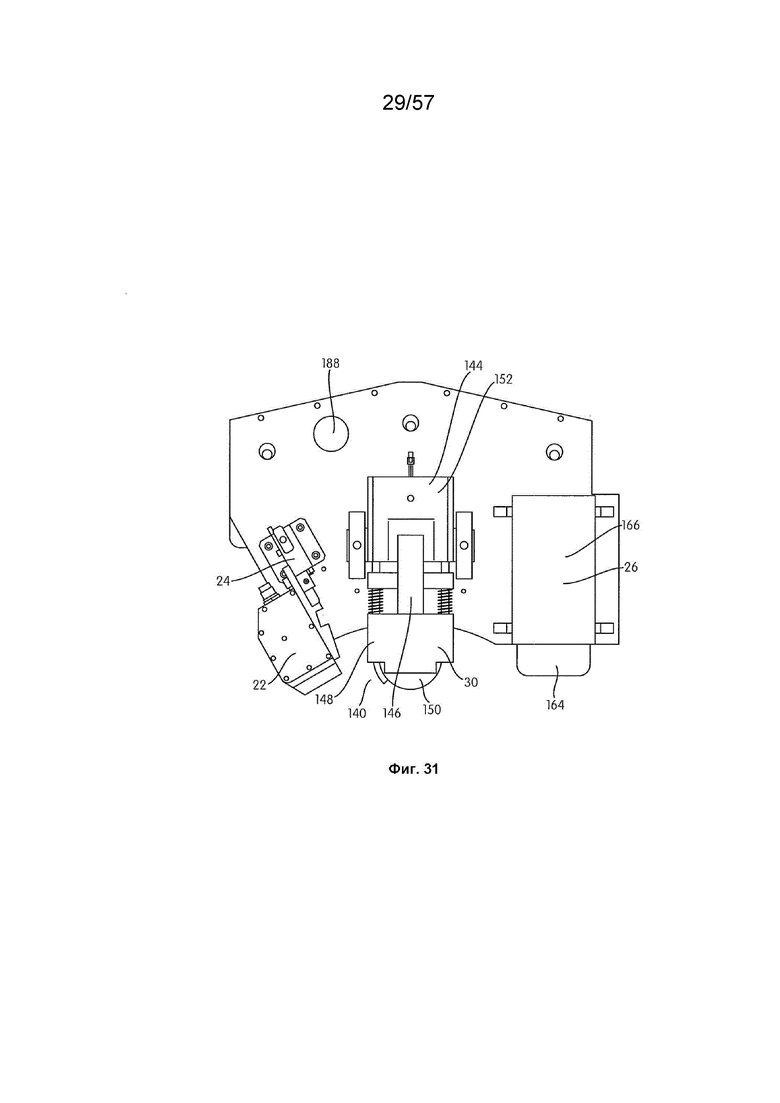

[0032] На фиг. 31 проиллюстрирован перспективный вид системы, изображающий системы радиального и осевого позиционирования шлифовального устройства в соответствии с вариантом реализации настоящей патентной заявки;

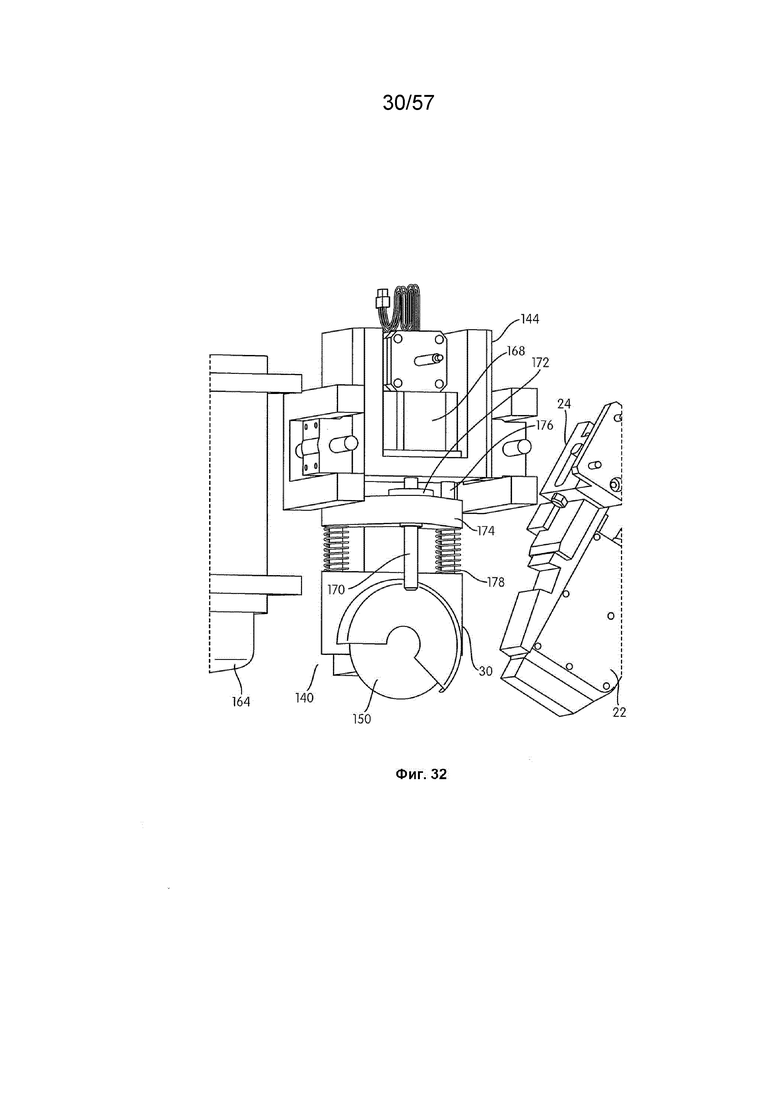

[0033] На фиг. 32 проиллюстрирован перспективный вид системы, иллюстрирующий систему радиального позиционирования шлифовального устройства в соответствии с вариантом реализации настоящей патентной заявки;

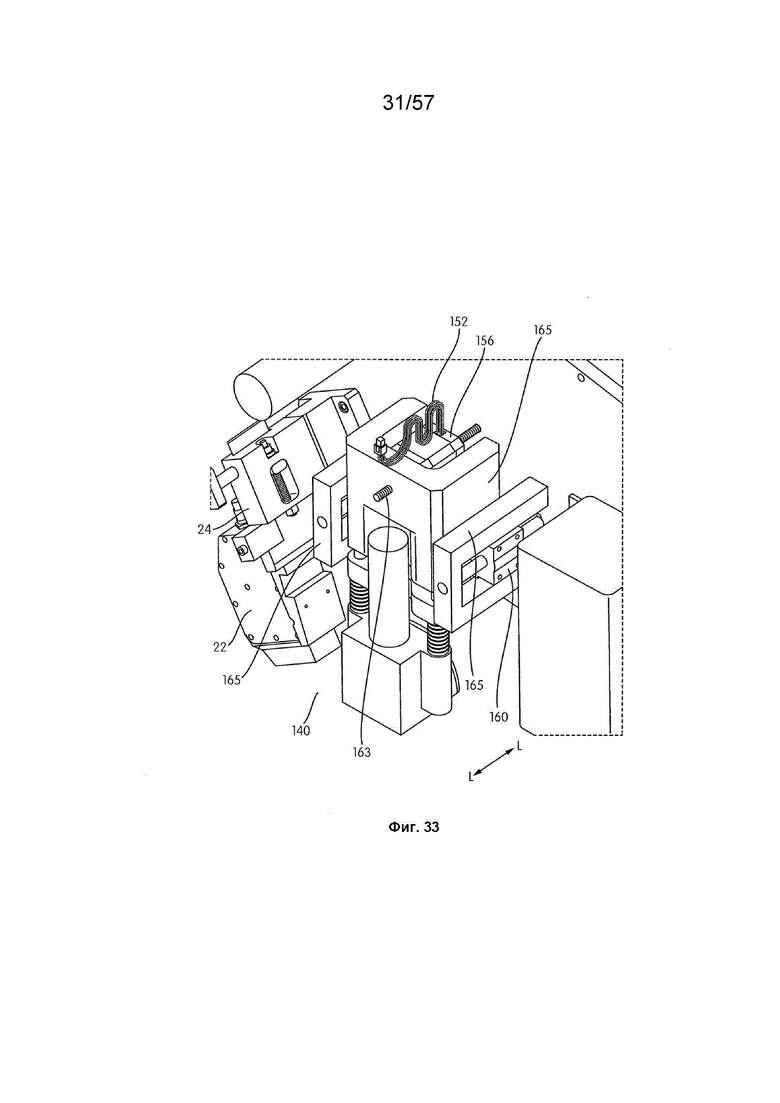

[0034] На фиг. 33 проиллюстрирован перспективный вид системы, иллюстрирующий систему осевого позиционирования шлифовального устройства в соответствии с вариантом реализации настоящей патентной заявки;

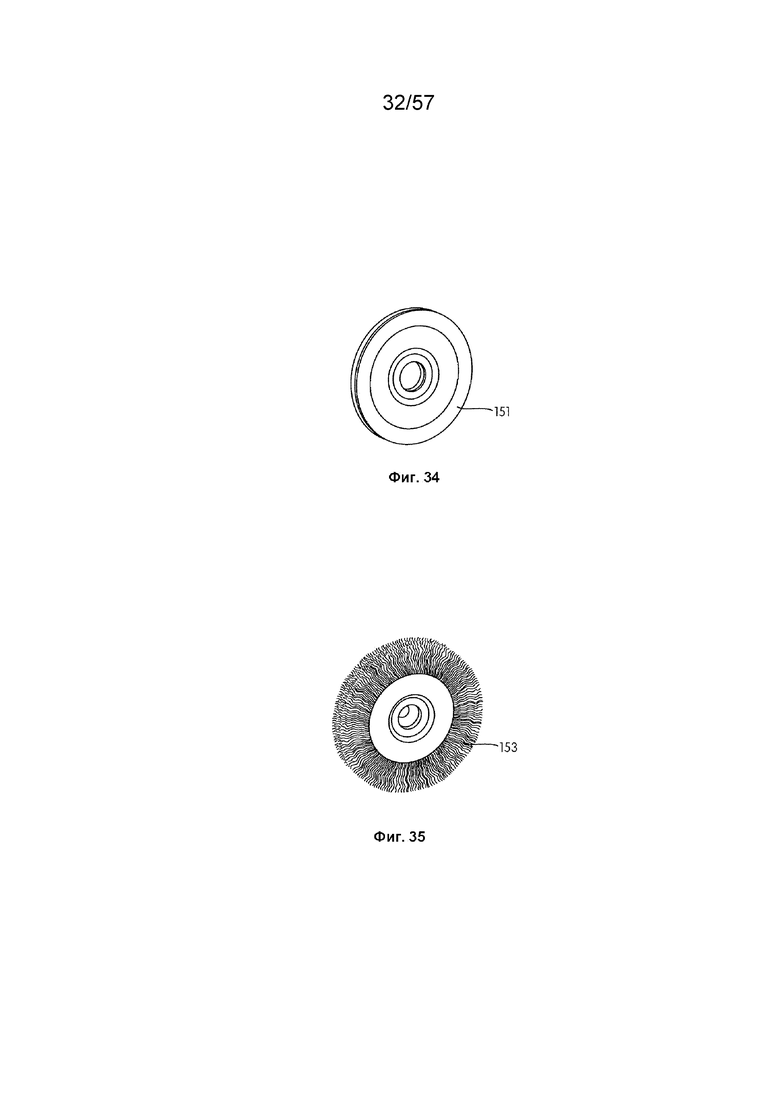

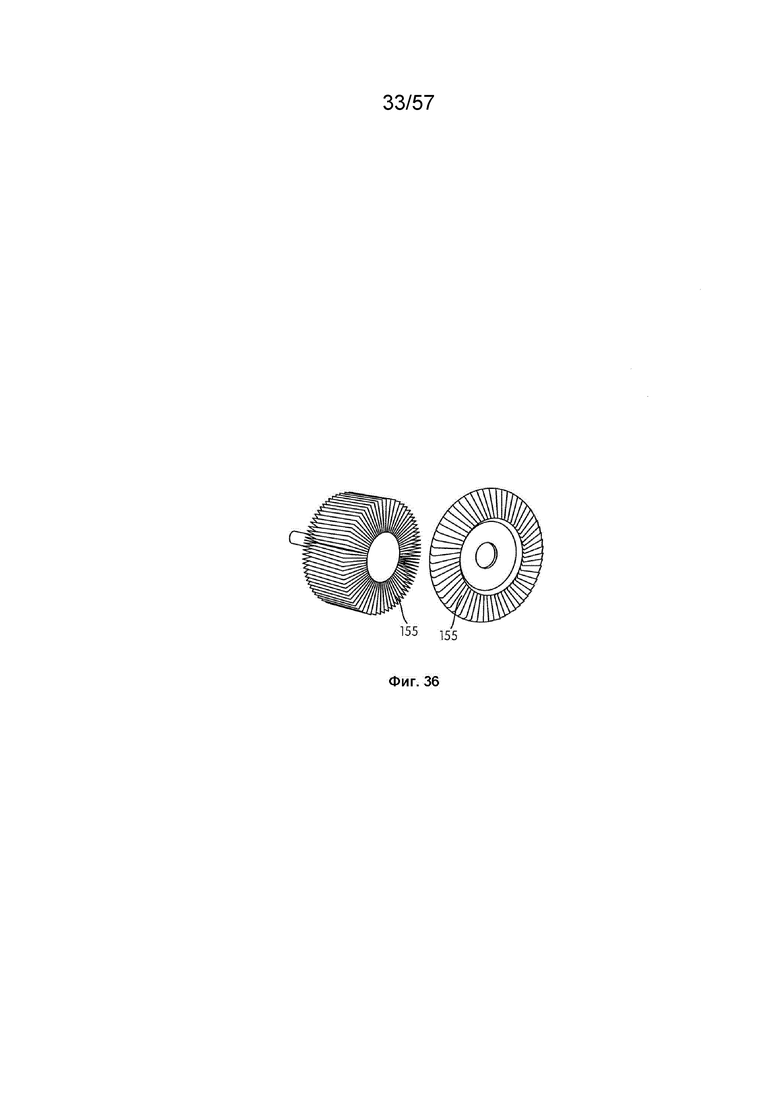

[0035] На фиг. 34, 35 и 36 проиллюстрирован различный абразивный материал, который может использоваться в шлифовальном устройстве в соответствии с вариантом реализации настоящей патентной заявки;

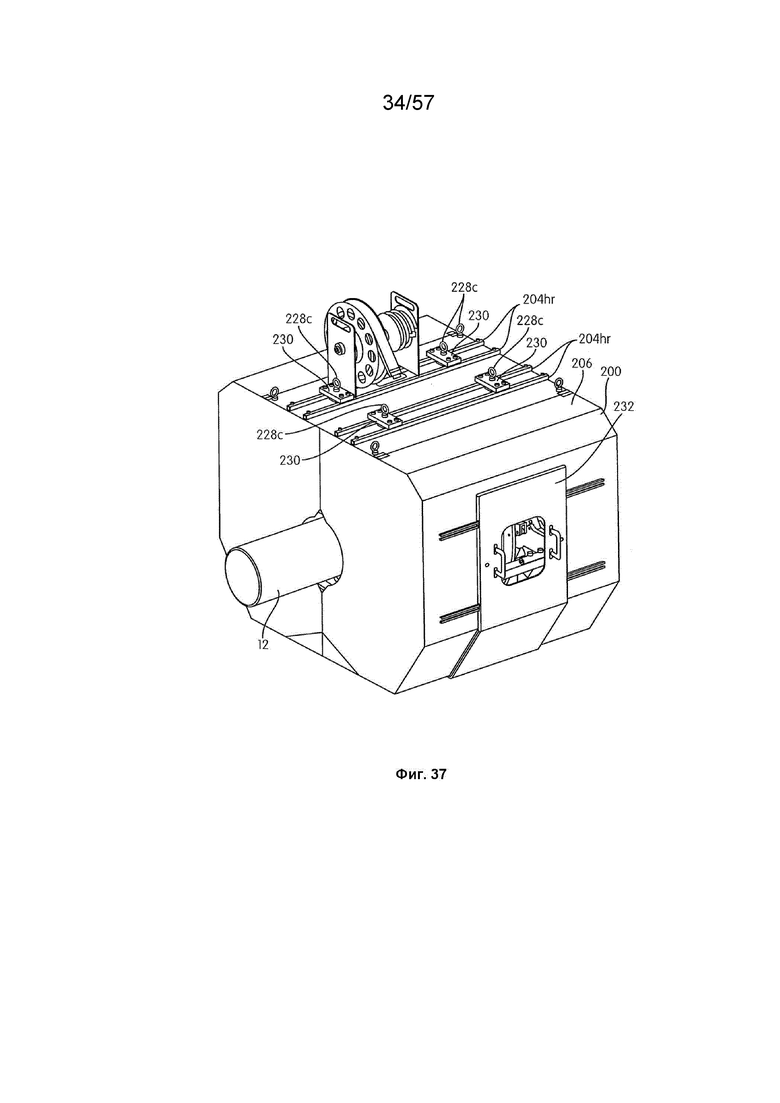

[0036] На фиг. 37 проиллюстрирован перспективный вид кожуха, выполненного с возможностью заключения сварочной горелки, трубных хомутов и области границы раздела между трубами в соответствии с вариантом реализации настоящей патентной заявки;

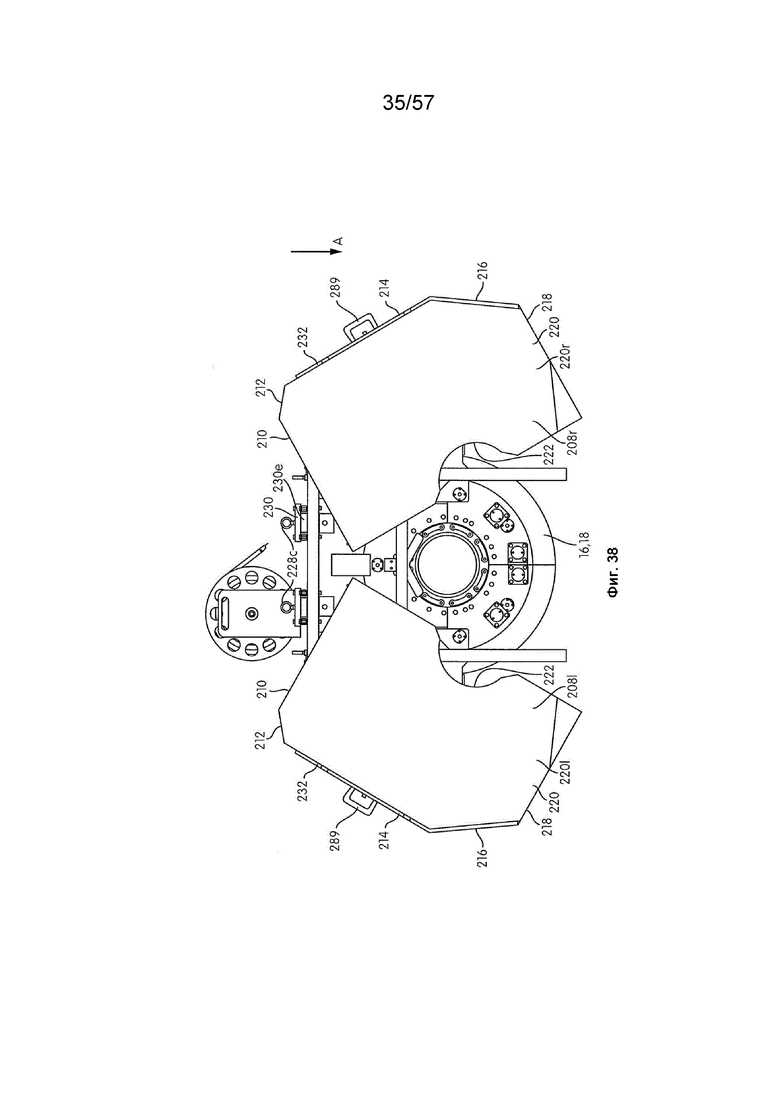

[0037] На фиг. 38 проиллюстрирован перспективный вид кожуха с его стенками по меньшей мере в частично открытом положении в соответствии с вариантом реализации настоящей патентной заявки;

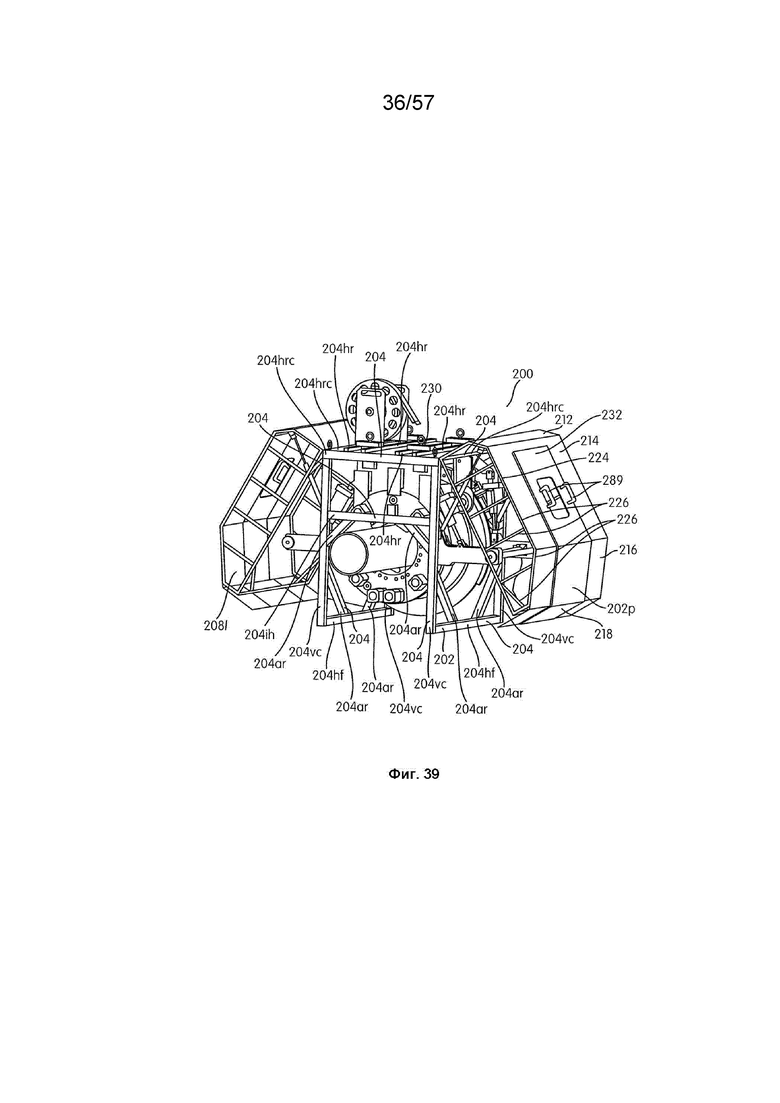

[0038] На фиг. 39 проиллюстрирован перспективный вид кожуха с его стенками по меньшей мере в частично открытом положении, где некоторые компоненты удалены для более четкого показа других частей кожуха;

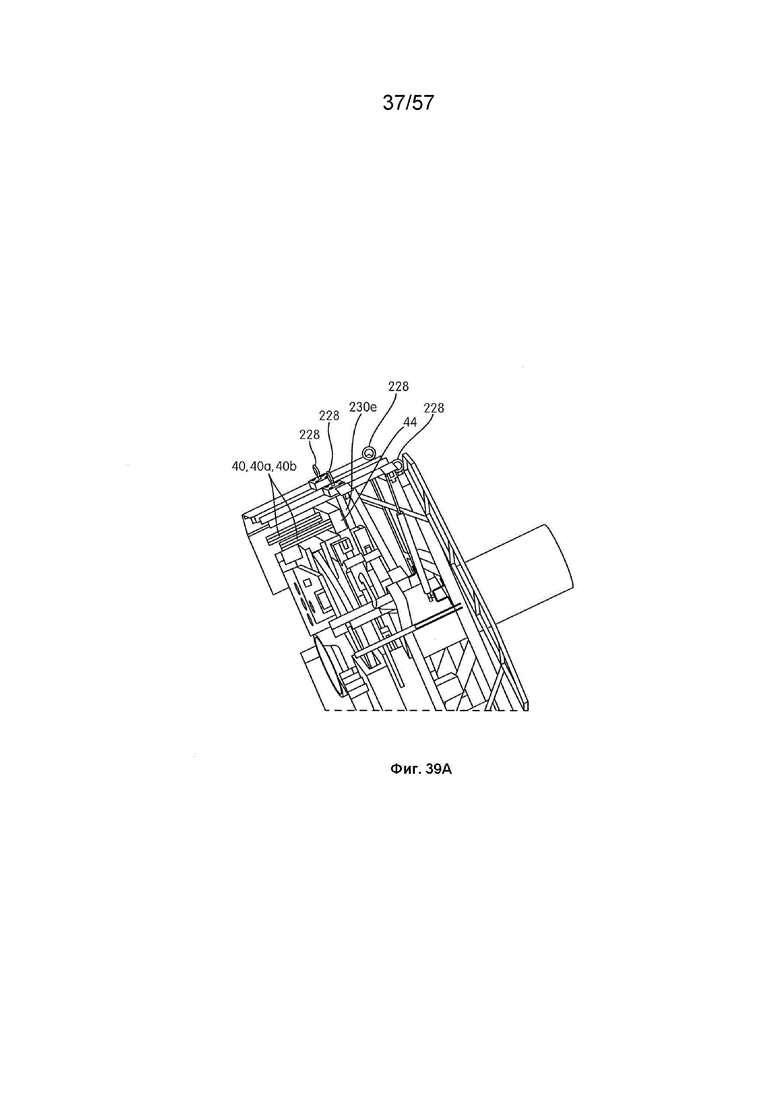

[0039] На фиг. 39А проиллюстрирован частичный перспективный вид кожуха, где некоторые компоненты удалены для более четкого показа других частей кожуха;

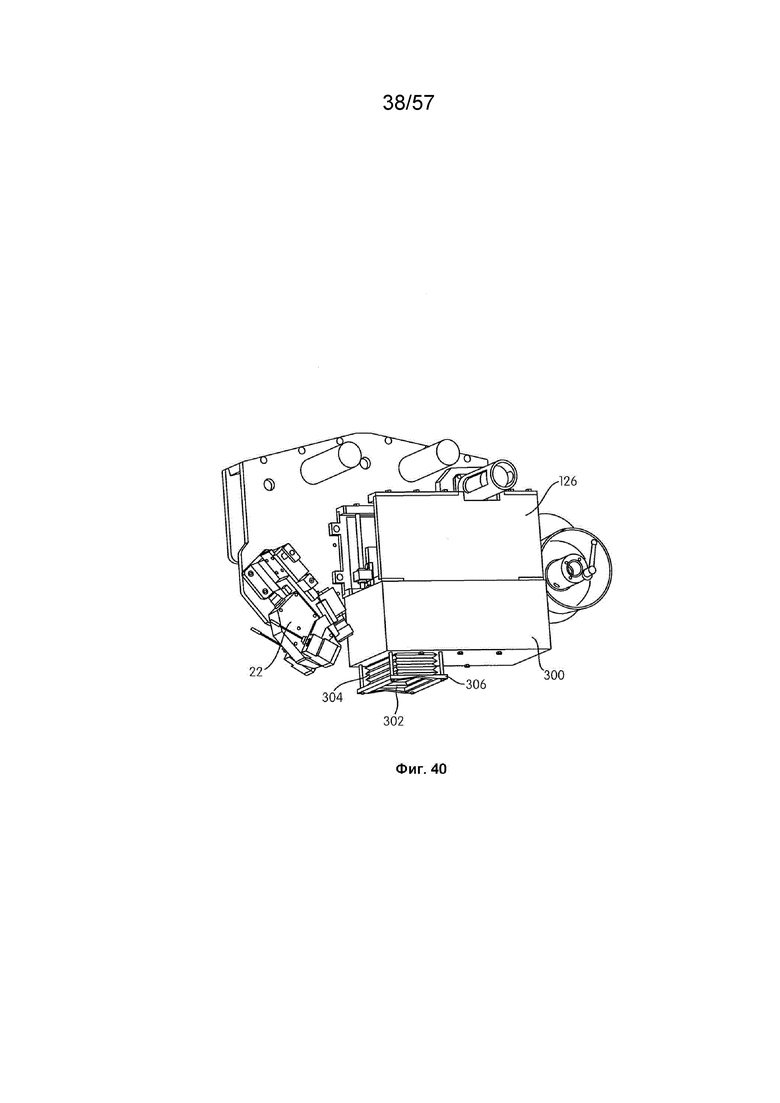

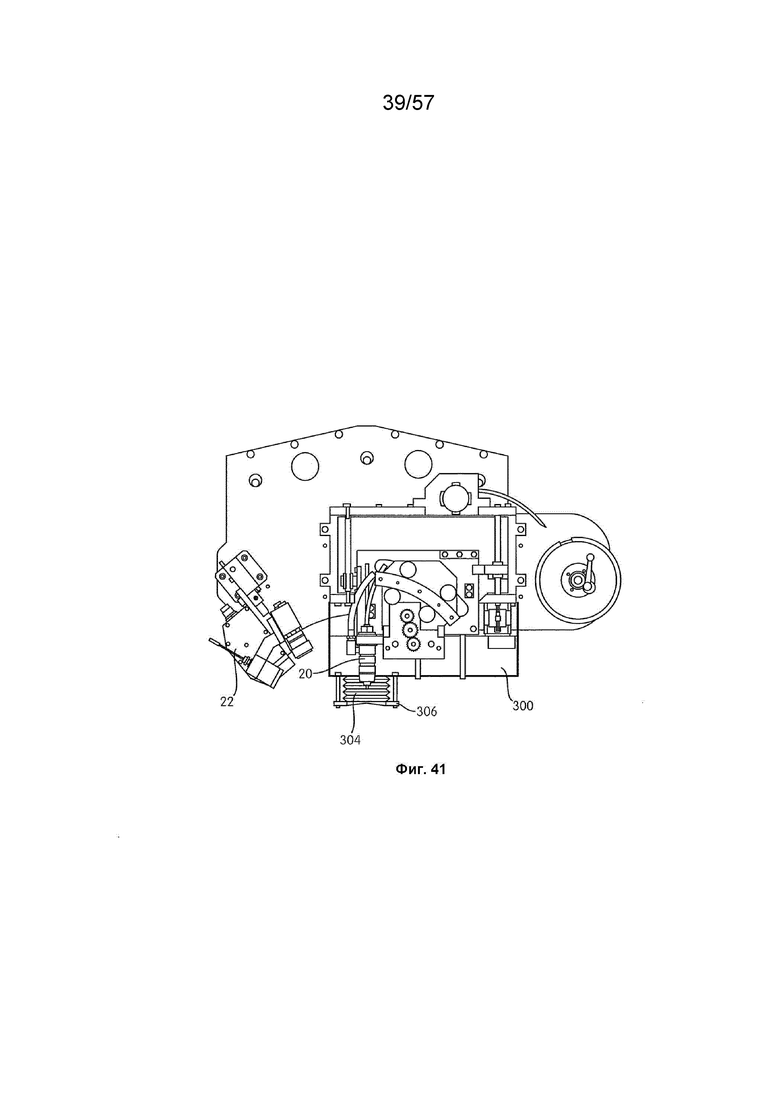

[0040] На фиг. 40 и 41 проиллюстрирован перспективный вид и частичный вид поперечного сечения сварного кожуха, который выполнен с возможностью заключения сварочной горелки и сварочного модуля в соответствии с вариантом реализации настоящей патентной заявки;

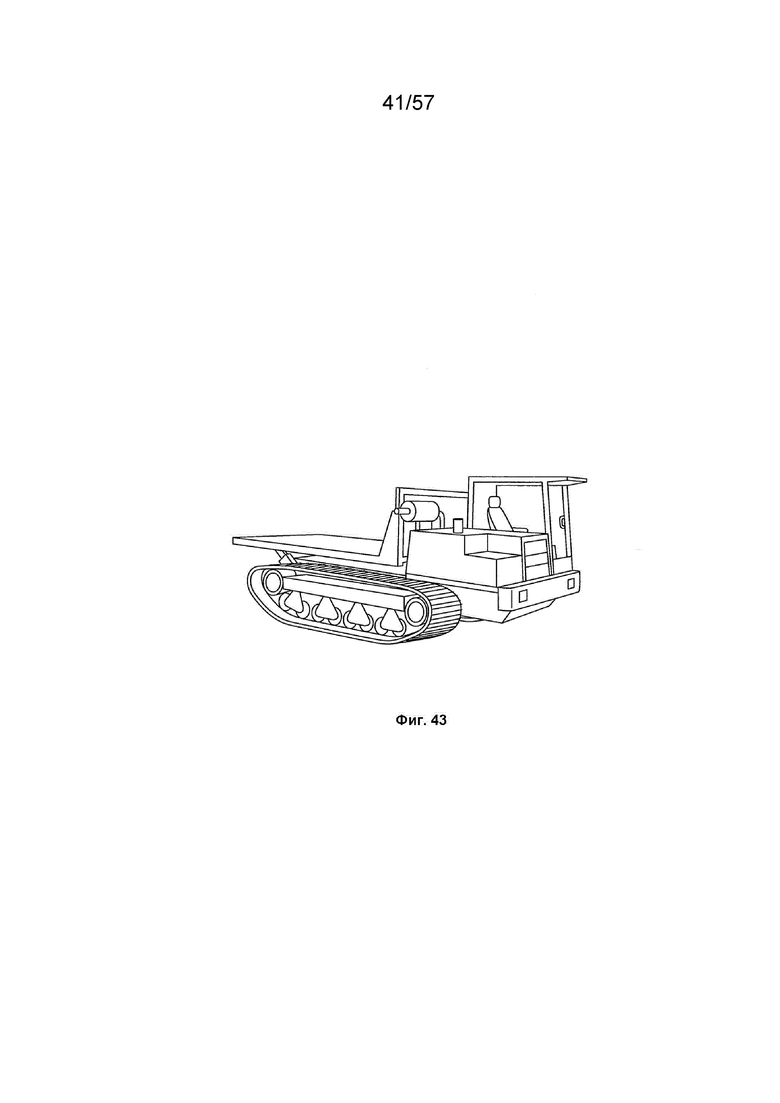

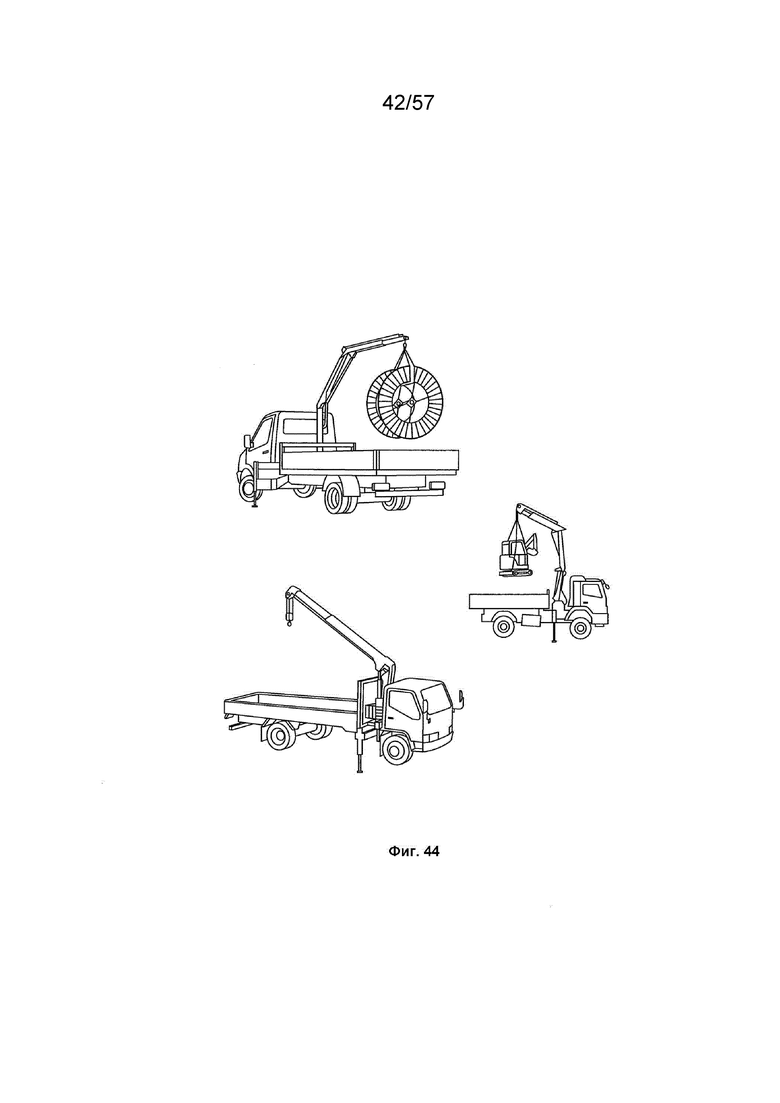

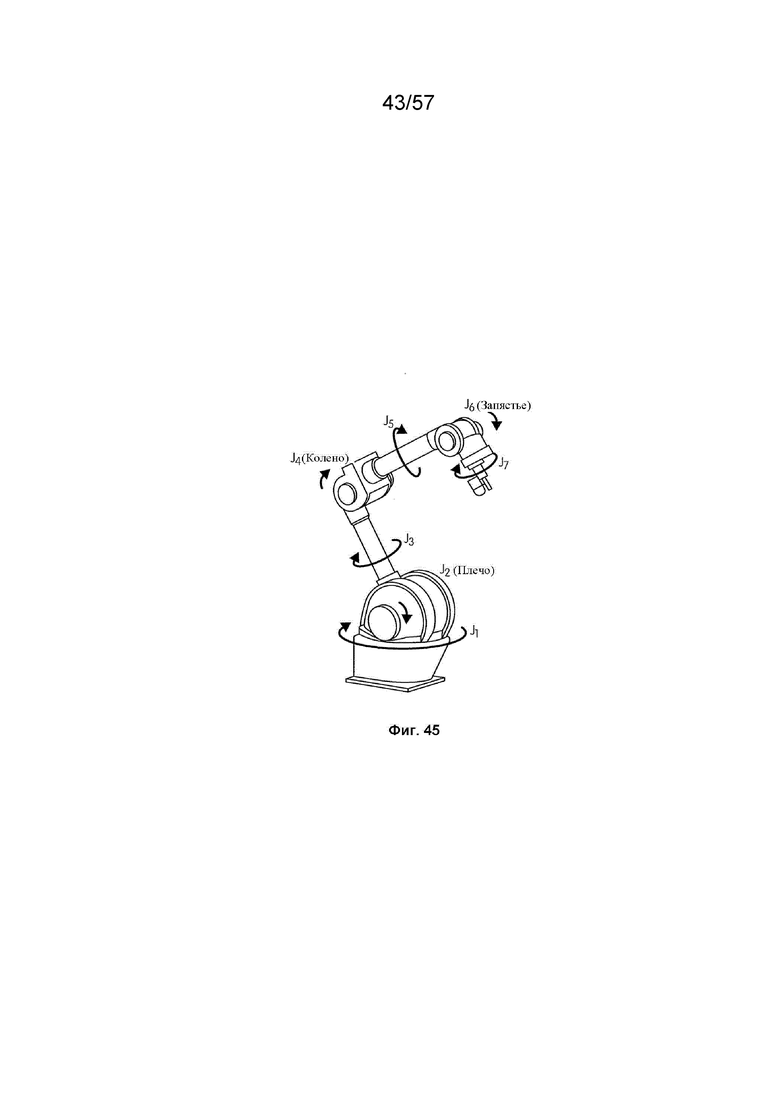

[0041] На фиг. 42-45 проиллюстрированы различные системы развертывания, которые используются для развертывания системы в соответствии с вариантом реализации настоящей патентной заявки;

[0042] На фиг. 46 проиллюстрирована система для выравнивания концов труб;

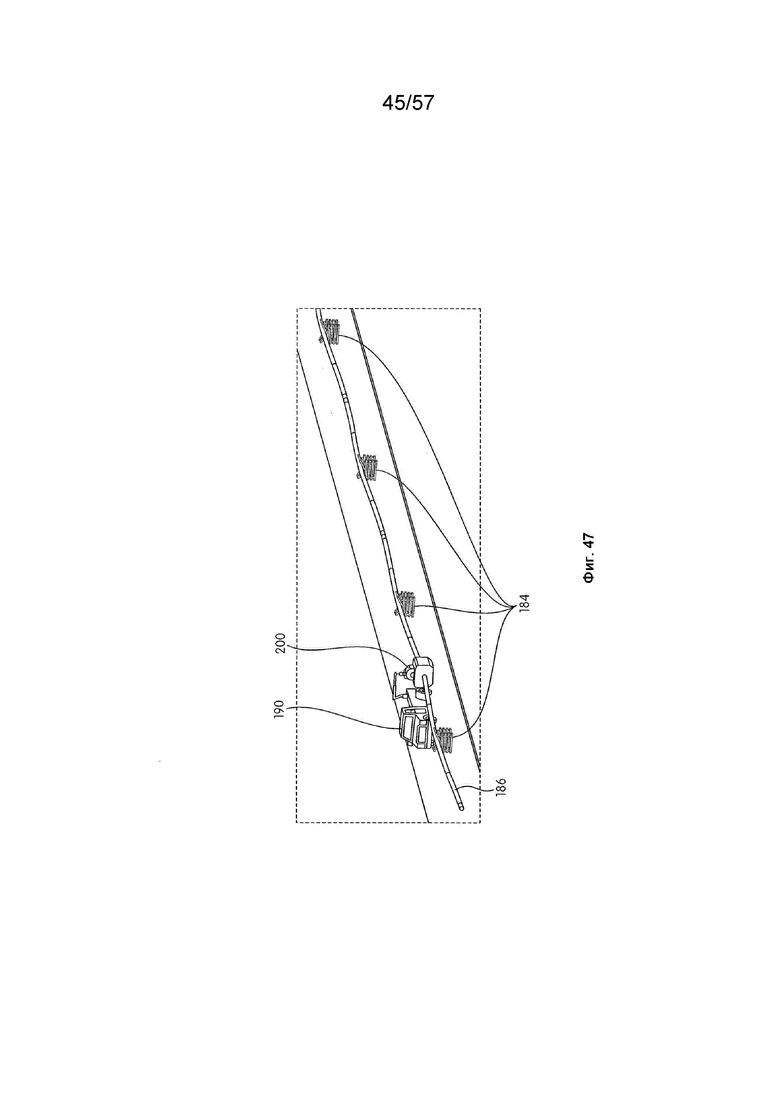

[0043] На фиг. 47 проиллюстрирована система для выравнивания углов труб в соответствии с вариантом реализации настоящей патентной заявки;

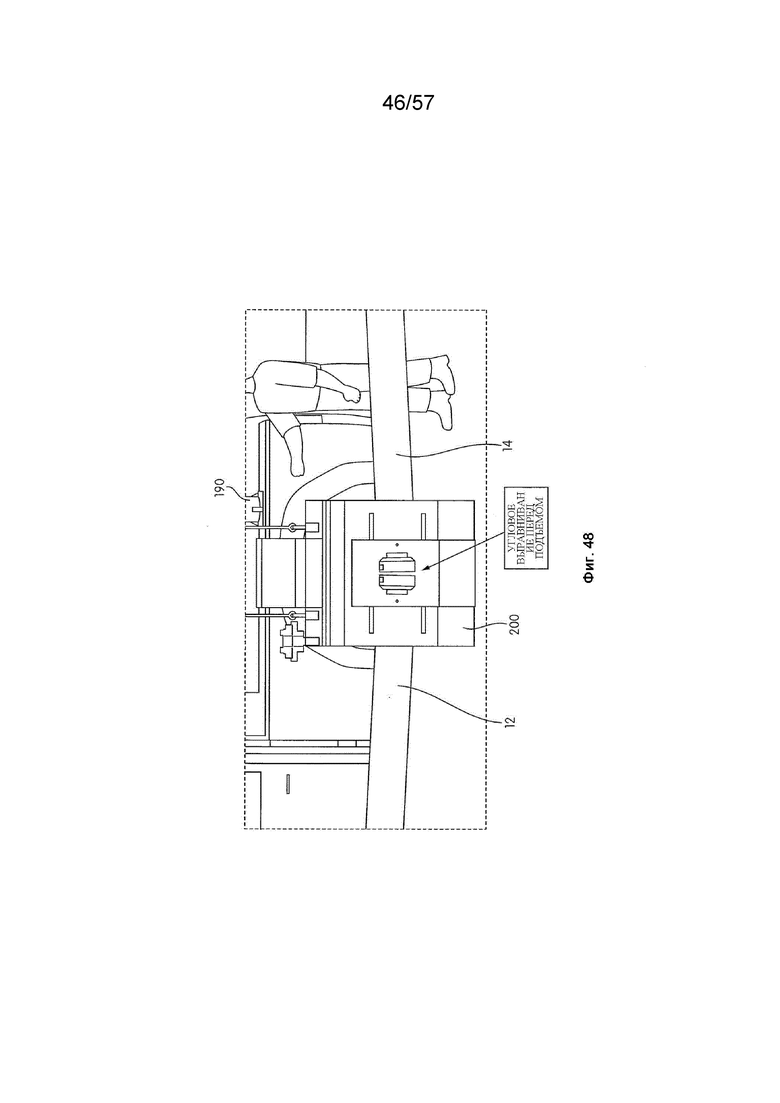

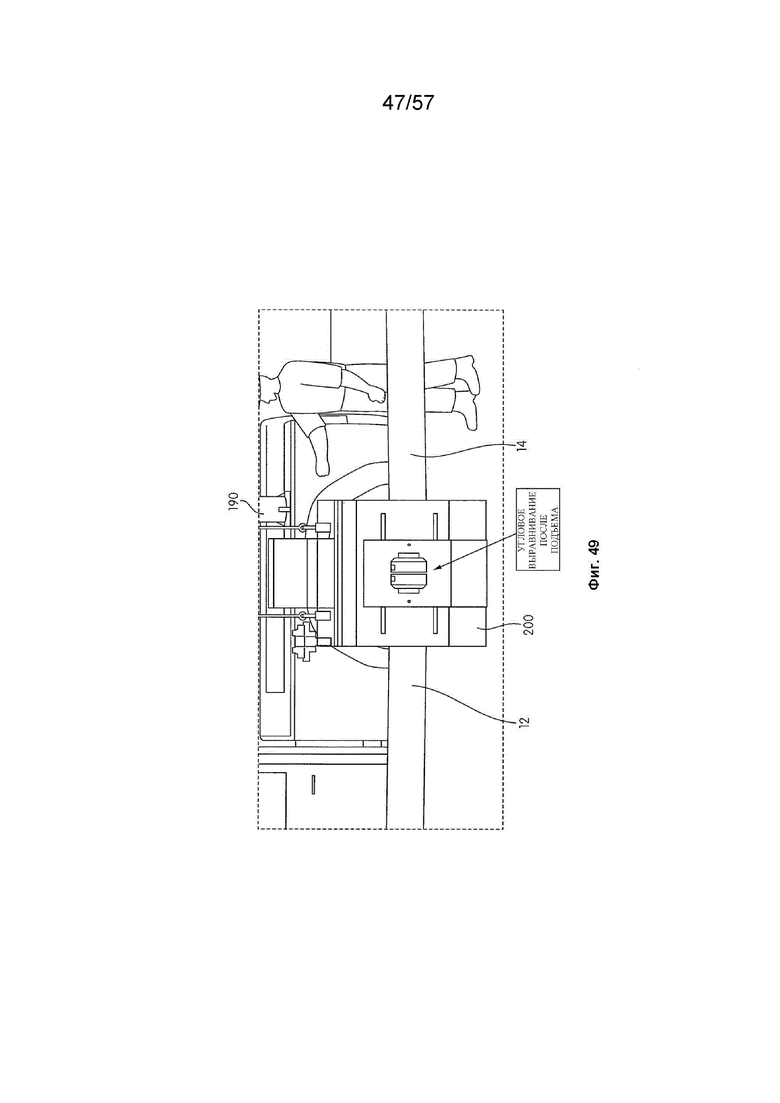

[0044] На фиг. 48 и 49 проиллюстрировано угловое смещение между концами труб (на сварном соединении) до и после использования системы для выравнивания углов труб в соответствии с вариантом реализации настоящей патентной заявки;

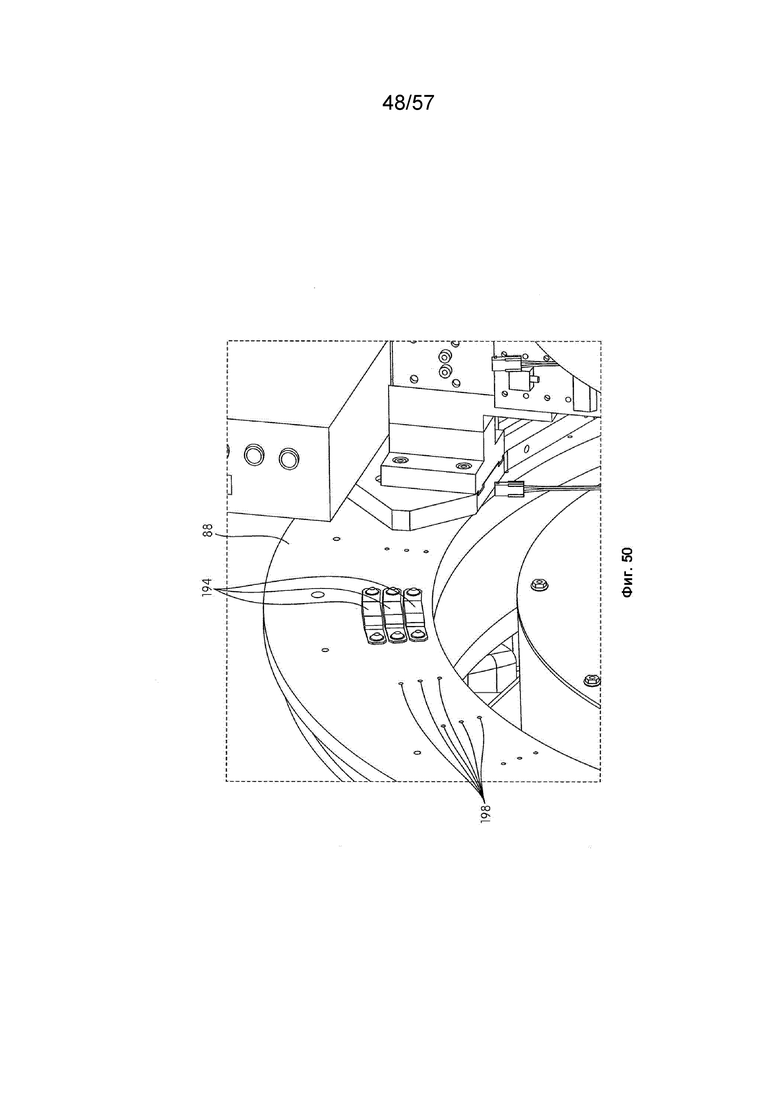

[0045] На фиг. 50 проиллюстрированы триггеры переключателей, монтируемые на канал направляющей траектории в соответствии с вариантом реализации настоящей патентной заявки;

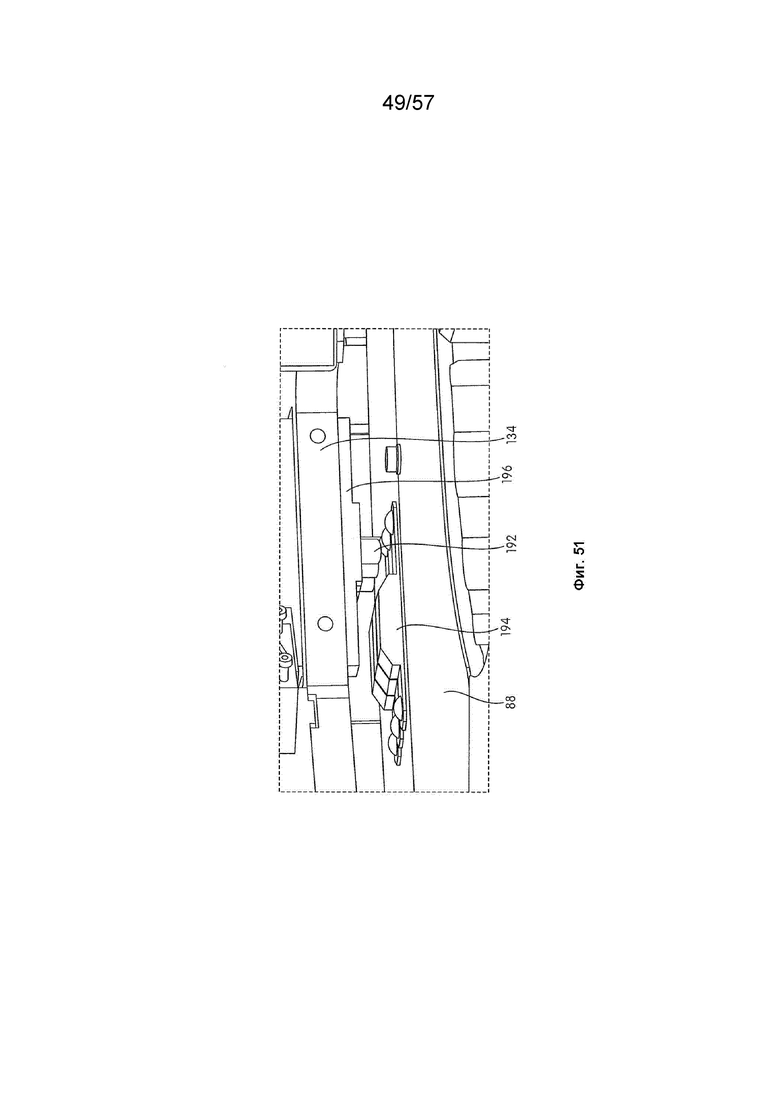

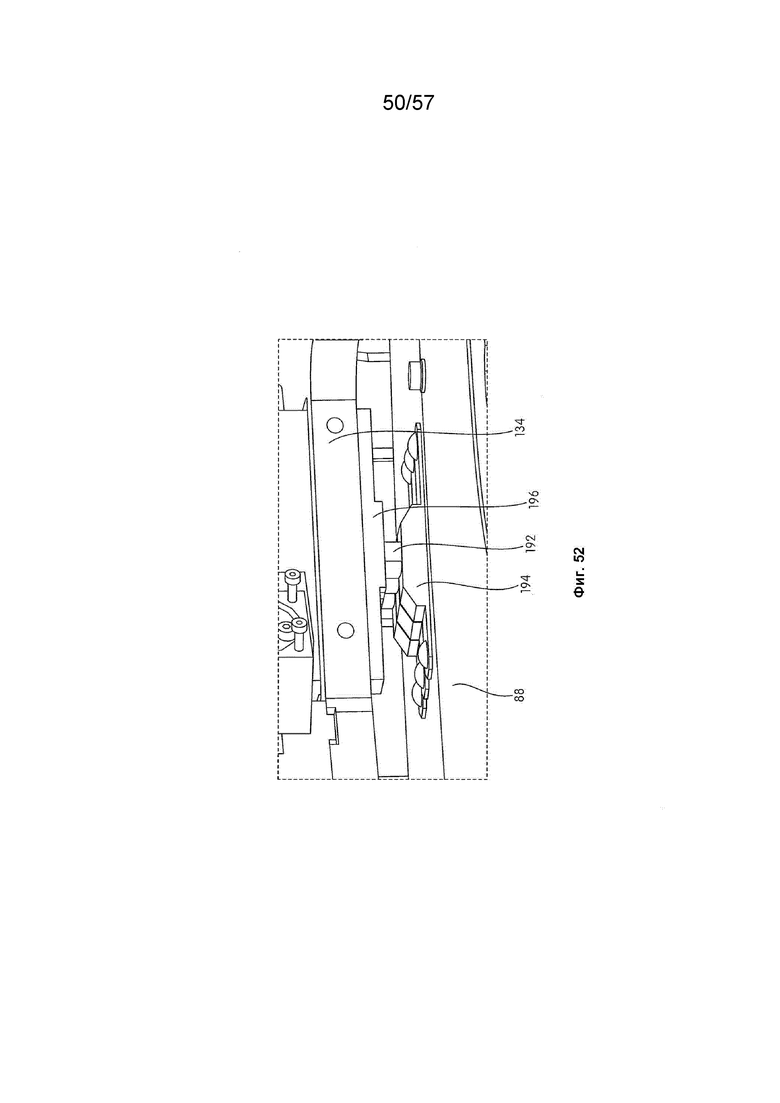

[0046] На фиг. 51 и 52 проиллюстрированы триггеры переключателей, монтируемые на канал направляющей траектории и соответствующие концевые выключатели, монтируемые на каретке в соответствии с вариантом реализации настоящей патентной заявки, при этом на фиг. 52 проиллюстрированы концевые выключатели, находящиеся в зацеплении с триггерами переключателей, а на фиг. 51 проиллюстрированы концевые выключатели, не находящиеся в зацеплении с триггерами переключателей;

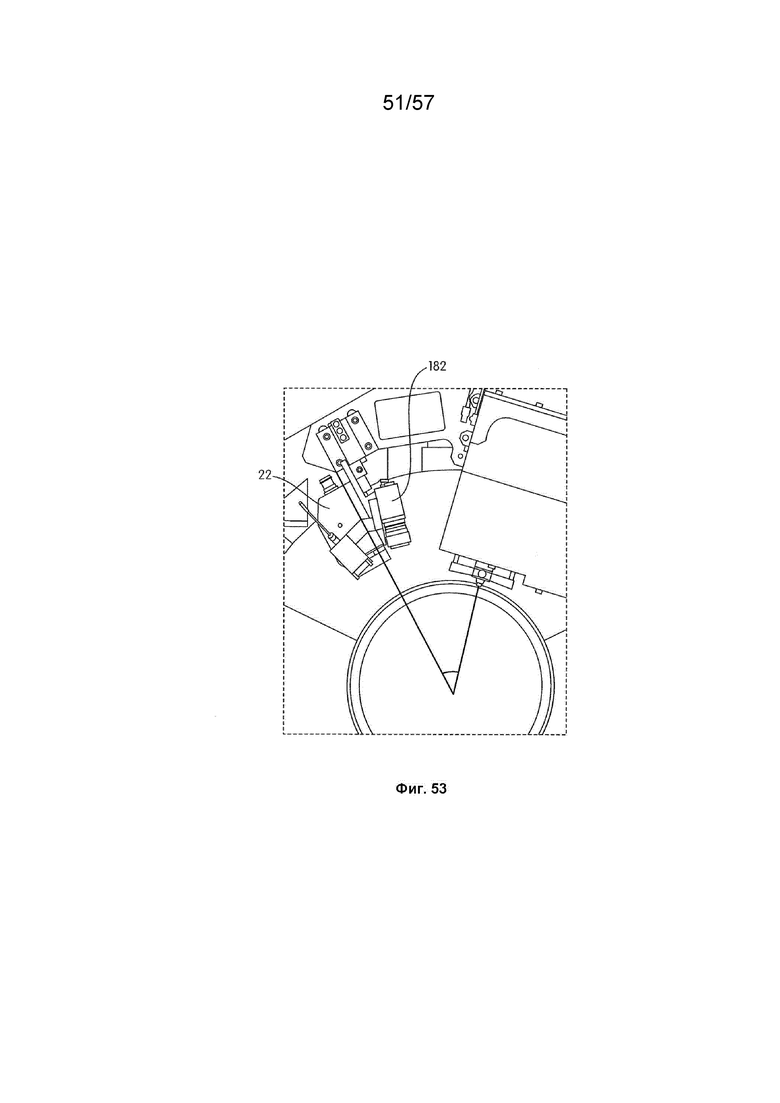

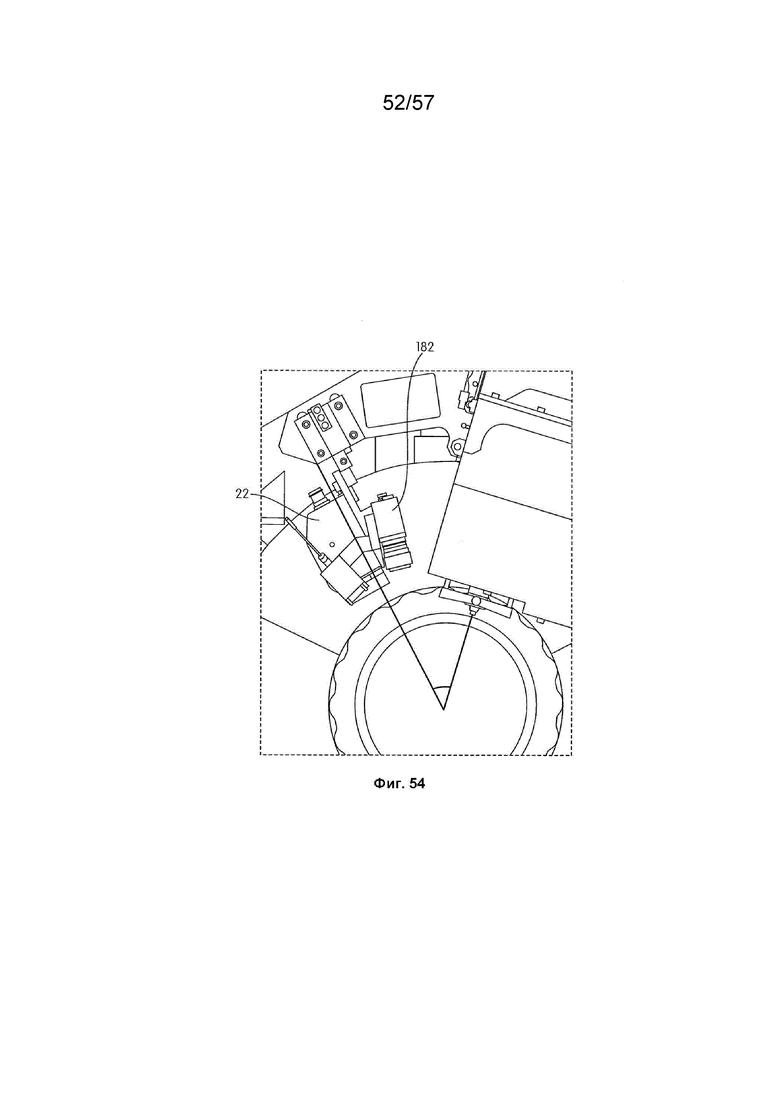

[0047] На фиг. 53 и 54 проиллюстрирована система по настоящей патентной заявке, где контрольная камера монтируется совместно с контрольным детектором таким образом, что контрольная камера нацелена на ту же точку на внешней поверхности трубы, что и контрольный детектор, на фиг. 53 и 54 также проиллюстрировано, что угол дуги между положением соединения, измеренным с помощью контрольного детектора, и положением соединения, приваренным сварочной горелкой, является постоянным; и

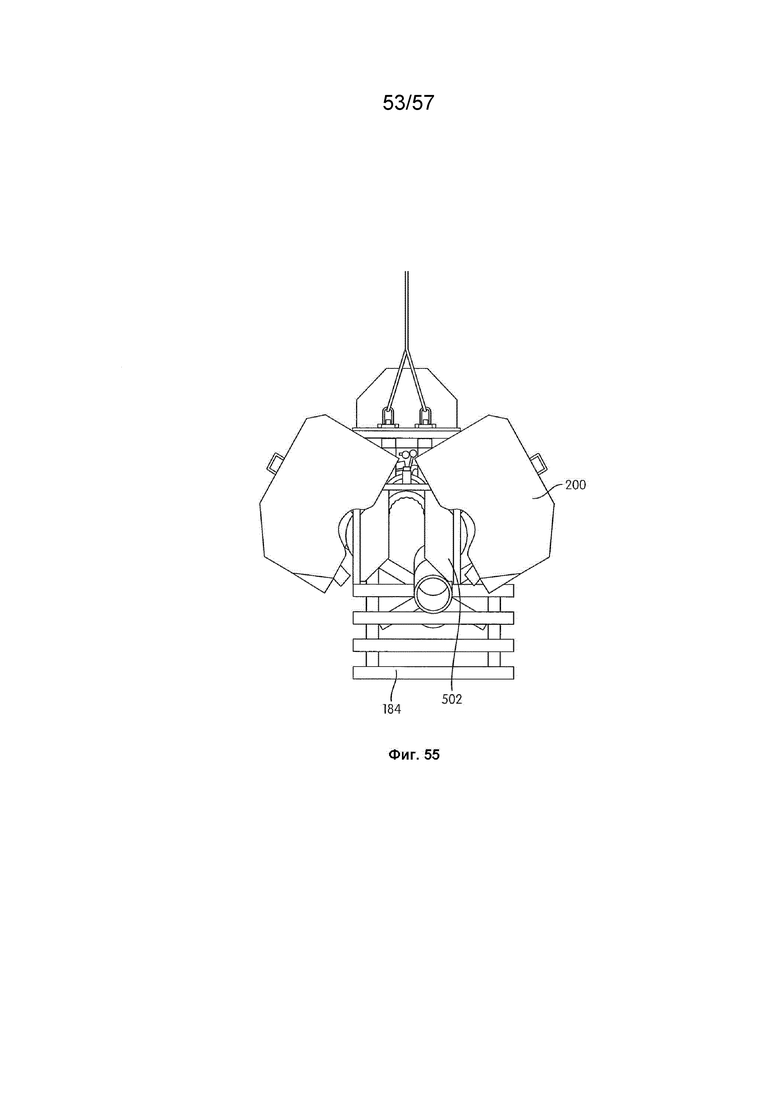

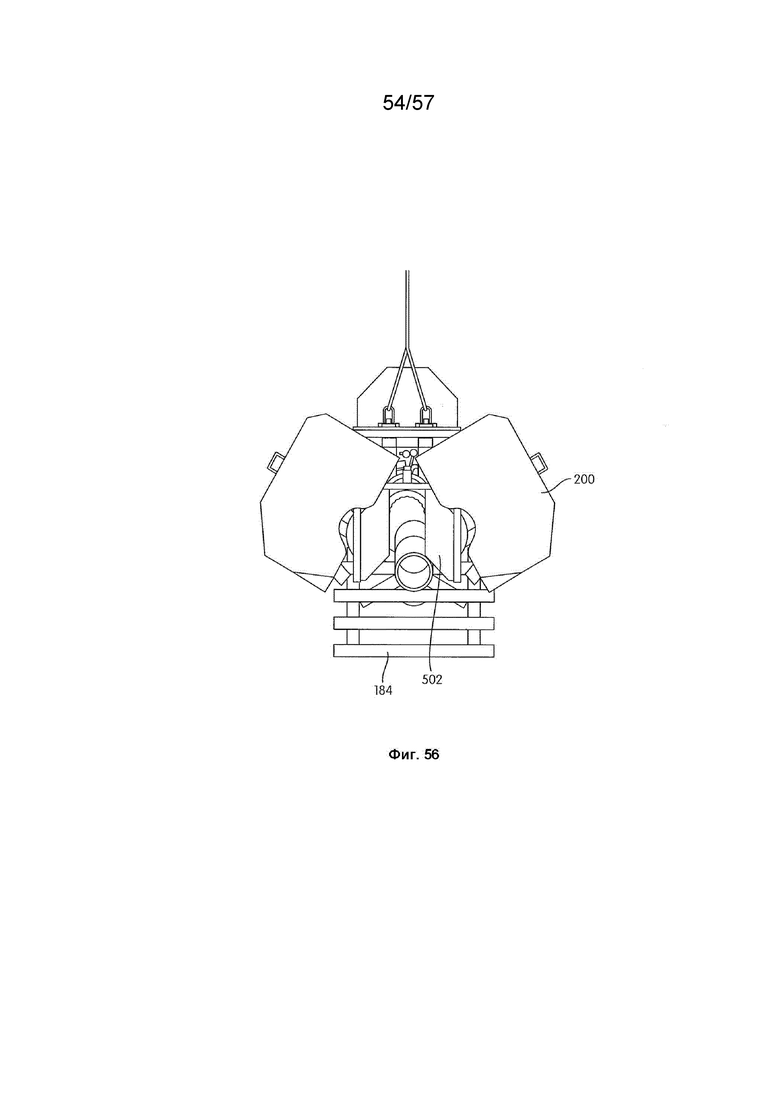

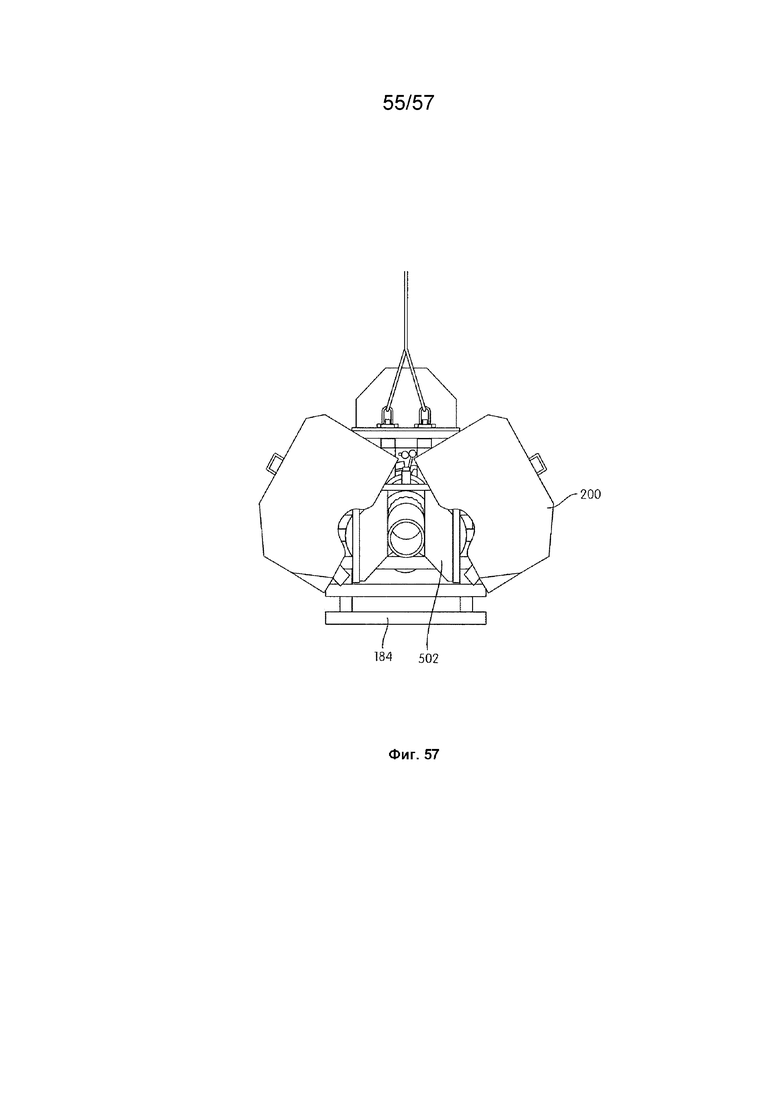

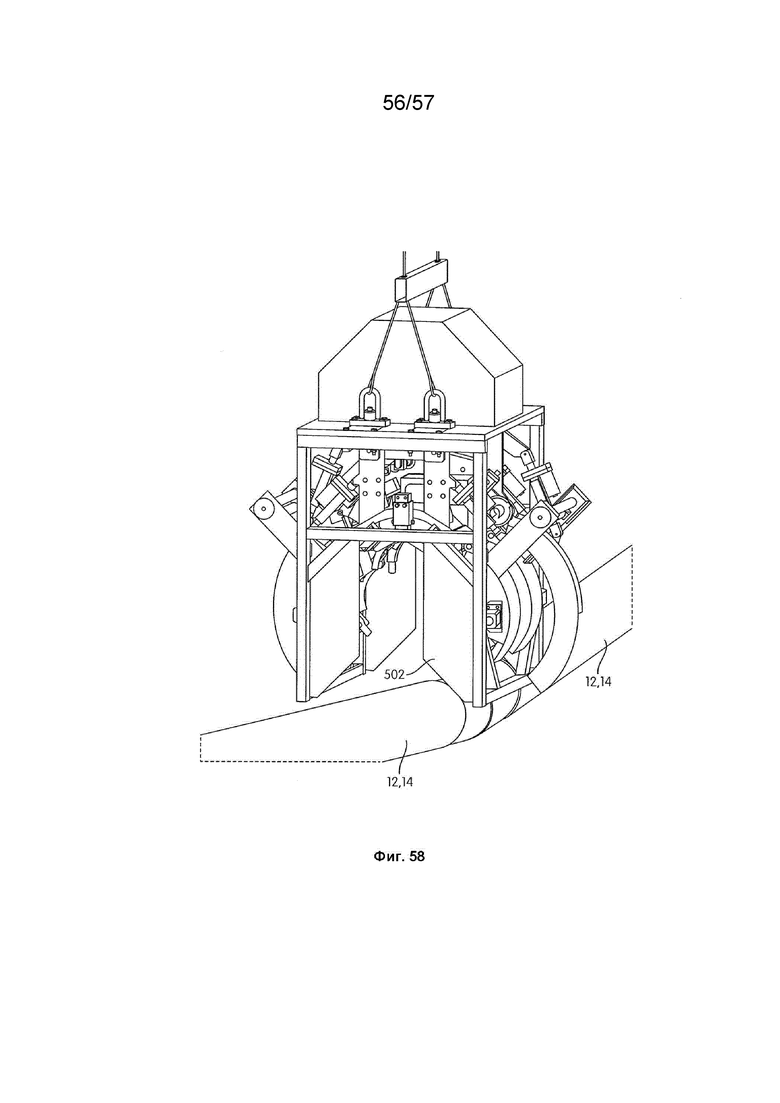

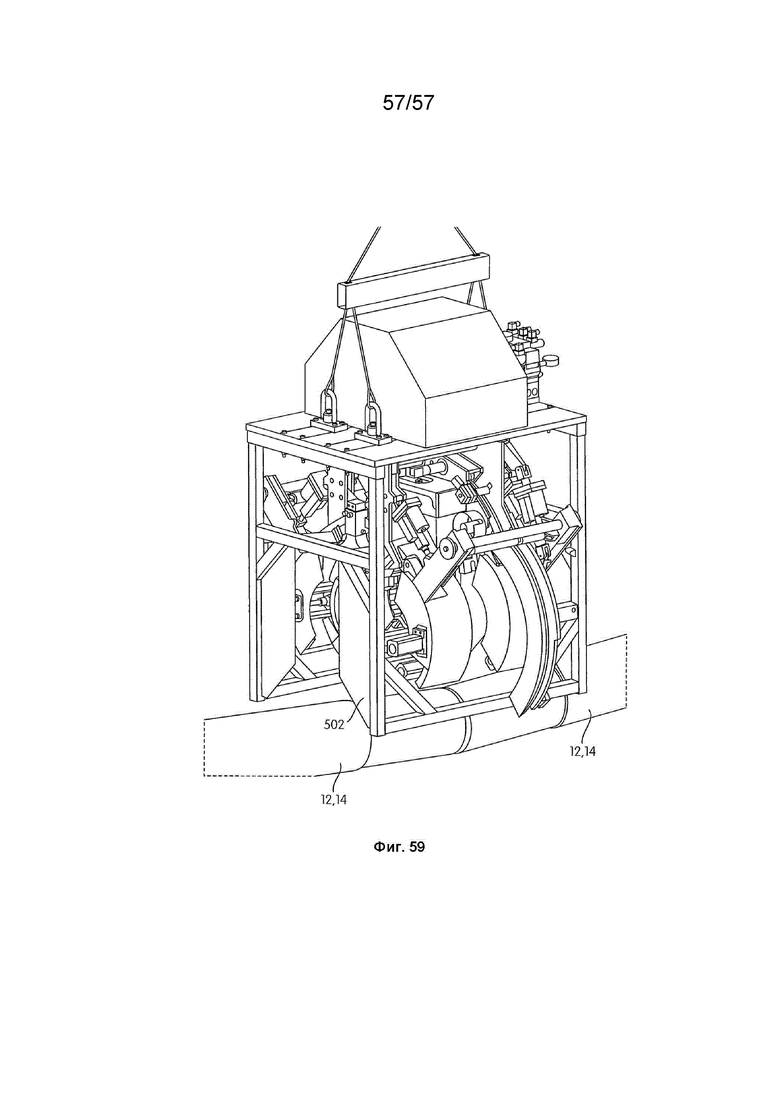

[0048] На фиг. 55-59 проиллюстрированы направляющие кожуха, которые удерживают систему по центру над трубами, когда кожух опускается или поднимается в соответствии с вариантом реализации настоящей заявки на патент.

ПОДРОБНОЕ ОПИСАНИЕ ГРАФИЧЕСКИХ МАТЕРИАЛОВ

[0049] На фиг. 1 и 2 проиллюстрирована система 10 для сварки двух трубы 12 и 14. Система 10 содержит первый трубный хомут 16, второй трубный хомут 18 и сварочную горелку 20 (как проиллюстрировано на фиг. 21-27). В одном варианте реализации изобретения, как проиллюстрировано на фиг. 30-33, система 10 содержит также контрольный детектор 22, двигатель 24, один или несколько процессоров 26 и шлифовальное устройство 30.

[0050] В одном варианте реализации изобретения, первый трубный хомут 16 выполнен с возможностью сцепления с внешней поверхностью 32 первой трубы 12, которое позволяет фиксацию первого хомута 16 относительно первой трубы 12. В одном варианте реализации изобретения, второй трубный хомут 18 выполнен с возможностью сцепления с внешней поверхностью 34 второй трубы 14, которое позволяет фиксацию второго трубного хомута 18 относительно второй трубы 14.

[0051] В одном варианте реализации изобретения, сварочная горелка 20 выполнена с возможностью образовывать сварное соединение 36 (фиг. 21 и 24) между трубами в области границы раздела 38 (фиг. 21 и 24) между трубами 12 и 14. В одном варианте реализации изобретения, контрольный детектор 22 выполнен с возможностью испускать контрольный луч излучения. В одном варианте реализации изобретения, двигатель 24 функционально связан с контрольным детектором 22 для направления контрольного луча излучения вдоль сварного соединения 36 между трубами 12 и 14. Один или более процессоров 26 функционально связаны с контрольным детектором 22 для определения профиля сварного соединения 36 между трубами 12 и 14. Шлифовальное устройство 30 выполнено с возможностью шлифования по меньшей мере части сварного соединения 36 между трубами 12 и 14 на основе профиля сварного соединения 36 между трубами 12 и 14.

[0052] В данном документе термин «профиль» представляет собой общее обозначение физических атрибутов свариваемого шва между трубами. Термин «данные о профиле» означает данные, соответствующие профилю, которые могут быть извлечены из сварного шва. Например, такие данные могут быть получены путем сканирования сварочного соединения контрольным детектором, например, лазером. Данные о профиле могут содержать различные виды информации о профиле, называемые в данном документе «характеристиками». В одном варианте реализации изобретения, физические атрибуты сварного соединения между трубами могут содержать, например, одно или несколько из следующего: форма сварного шва, высота сварного шва, симметрия сварного шва, ширина сварного шва, цвет сварного шва и/или гладкость сварного соединения.

[0053] В одном варианте реализации изобретения, труба 12 и 14 может в данном документе, в качестве синонимов, называться отрезками труб или секциями труб.

[0054] В одном варианте реализации изобретения, первая труба 12 и вторая труба 14 изготовлены из металла. В одном варианте реализации изобретения, первая труба 12 и вторая труба 14 изготовлены из углеродистой стали. В одном варианте реализации изобретения, первая труба 12 и вторая труба 14 изготовлены из легированной стали. В одном варианте реализации изобретения, первая труба 12 и вторая труба 14 изготовлены из низколегированной стали. В одном варианте реализации изобретения, первая труба 12 и вторая труба 14 изготовлены (полностью или частично) из коррозиестойкого сплава. В одном варианте реализации изобретения, этот коррозиестойкий сплав может содержать как сплавы на основе железа, например, различные марки нержавеющей стали, так и сплавы на основе никеля (например, сплав, обычно известный под торговым названием "Инконель"). В одном варианте реализации изобретения, первая труба 12 и вторая труба 14 могут быть изготовлены из API 5L марки Х52 (т.е. с минимальным пределом текучести 52000 фунтов на кв. дюйм (358,53 МПа) и с минимальной прочностью на растяжение 66000 фунтов на кв. дюйм (455,05 МПа)). В одном варианте реализации изобретения, первая труба 12 и вторая труба 14 могут быть изготовлены из API 5L марки Х60 (т.е. с минимальным пределом текучести 60000 фунтов на кв. дюйм (413,69 МПа), и с минимальной прочностью на растяжение 75000 фунтов на кв. дюйм (517,11 МПа)).

[0055] В одном варианте реализации изобретения, первая труба 12 и вторая труба 14 могут быть изготовлены из одинакового материала. В одном варианте реализации изобретения, первая труба 12 и вторая труба 14 могут быть изготовлены из различных материалов. В одном варианте реализации изобретения, первая труба 12 и вторая труба 14 могут быть изготовлены из биметаллических материалов. В одном варианте реализации изобретения, внутренняя часть трубы изготовлена из углеродистой стали, а внешняя часть изготовлена из коррозиестойкого сплава. В еще одном варианте реализации изобретения, внутренняя часть трубы изготовлена из коррозиестойкого сплава, а внешняя часть трубы может быть либо из углеродистой стали, либо из иного коррозиестойкого сплава, чем внутренняя часть.

[0056] В одном варианте реализации изобретения, первая труба 12 и вторая труба 14 имеет длину по меньшей мере 10 футов каждая. В одном варианте реализации изобретения, первая труба 12 и вторая труба 14 каждая имеет длину в пределах от около 10 до около 100000000 футов (от 3 м до 30 тыс. км). В одном варианте реализации изобретения, первая труба 12 и вторая труба 14 имеют внешний диаметр 60 дюймов (1,52 м) или менее. В одном варианте реализации изобретения, наружный диаметр отрезка трубы может также называться внешним диаметром отрезка трубы. В одном варианте реализации изобретения, первая труба 12 и вторая труба 14, каждая, имеет внешний диаметр в пределах от около 8 до около 10 дюймов (0,2 0,25 м).

[0057] В одном варианте реализации изобретения, система 10 является внешней системой сварки, которая обычно выполнена с возможностью сварки труб 12 и 14 снаружи труб 12 и 14. В одном варианте реализации изобретения, система внешней сварки может быть выполнена с возможностью предоставления защитного газа снаружи (например, на соединении) свариваемых труб 12 и 14.

[0058] В одном варианте реализации изобретения, система внешней сварки может содержать устройство расхода свариваемого материала. В одном варианте реализации изобретения, сварочная горелка 20 спроектирована и размещена для подачи или направления расходуемой электродной проволоки в область/зону сварки. Например, механизм подачи проволоки и барабан для намотки провода 187, проиллюстрированы на фиг. 30. Расходуемая электродная проволока подается из источника (например, катушки или барабана с проволокой) благодаря системе подачи проволоки. В одном варианте реализации изобретения, сварочная горелка 20 спроектирована и размещена для соединения с источником электропитания (например, источником электропитания постоянного напряжения). В одном варианте реализации изобретения, между расходуемой электродной проволокой и трубами 12 и 14 образуется электрическая дуга, которая нагревает проволоку и трубы 12 и 14, вызывая их расплавление и образование соединения. В одном варианте реализации изобретения, вместе с расходуемой электродной проволокой защитный газ подается через сварочную горелку 20, которая защищает сварочную процедуру от примесей в воздухе. В одном варианте реализации изобретения, защитный газ подается в область/зону сварки через штуцер сварочной горелки, который может содержать сопло. В одном варианте реализации изобретения, электрод может простираться за пределы конца сопла. В одном варианте реализации изобретения, защитный газ, хранящийся в системе 10, подается к узлу подачи проволоки шлангом/линией защитного газа для распределения к сварочной горелке 20.

[0059] Термин «область границы раздела» в данном контексте означает поверхности труб 12 и 14, свариваемые в данном области, и опционально в непосредственной близости от того места, куда будет наплавляться свариваемый материал. Область границы раздела содержит, по меньшей мере, часть скоса обеих свариваемых труб или опционально весь скос, если такие скосы предусмотрены. В одном варианте реализации изобретения, область границы раздела содержит все скошенные поверхности, а также выходит за пределы скошенной поверхности, если скосы предусмотрены. В одном варианте реализации изобретения, область границы раздела 38 является кольцевой областью границы раздела. В одном варианте реализации изобретения, область границы раздела 38 представляет собой внутреннюю поверхность труб 12 и 14 в областях труб 12 и 14, расположенных рядом с тем местом, где будет выполняться сварка.

[0060] В одном варианте реализации изобретения, концы труб 12 и 14 соединяются так, что будут иметь кромку под сварку, образованную между ними. В одном варианте реализации изобретения, кромка под сварку может иметь конфигурацию V-образного поперечного сечения, конфигурацию U-образного поперечного сечения или конфигурации других форм поперечного сечения, что вполне понятно специалистам в данной области. В одном варианте реализации изобретения, концы труб 12 и 14 могут иметь скошенные поверхности. В одном варианте реализации изобретения, свариваемый материал выполнен с возможностью соединения первой трубы 12 и второй трубы 14.

[0061] В одном варианте реализации изобретения, сварное соединение 36 представляет собой круговой сварной шов, соединяющий трубы 12 и 14 впритык по окружности. В одном варианте реализации изобретения, трубы 12 и 14 свариваются вместе на своих частях со скошенными концами.

[0062] В одном варианте реализации изобретения, сварное соединение 36 может содержать ряд слоев свариваемого материала, размещенных сверху друг на друге в радиальном внешнем направлении. В одном варианте реализации изобретения, ряд слоев свариваемого материала может называться слоями сварочных проходов. В одном из вариантов реализации изобретения различные сварочные проходы или сварочные слои могут быть образованы последовательно системой внешней сварки 10 снаружи/извне труб 12 и 14. Слой(и) сварочных проходов может синонимично называться в данном документе слоем(ями) проходов. В одном варианте реализации изобретения, сварочный проход (например, проход при заварке корня шва, горячий проход, заполняющий проход(ы), облицовочный проход) может быть одинарным продвижением сварочного инструмента или сварочной системы 10 вдоль сварного соединения 36. В одном варианте реализации изобретения, валик сварного шва или сварной слой образуется в результате каждого сварочного прохода.

[0063] Термин «трубный хомут» в данном документе может относиться к структуре хомута для жесткого крепления к поверхности трубы (например, внешней поверхности 32, 34 трубы 12, 14 соответственно). Хомут, например, может содержать один или более башмаков хомута 52 или другую опорную конструкцию, выполненную с возможностью жесткого зацепления с поверхностью трубы (например, внешняя поверхность 32, 34 трубы 12, 14 соответственно) для предотвращения перемещения вышеуказанной трубы.

[0064] В одном варианте реализации изобретения, трубный хомут может быть шарнирным зажимом, а конструкция и работа этого типа хомута описана и проиллюстрирована на фиг. 3-11. В еще одном варианте реализации изобретения, трубный хомут может быть конусным зажимом, а конструкция и работа этого хомута описана и проиллюстрирована на фиг. 12-17.

[0065] На фиг. 3 и 4 проиллюстрирован первый трубный хомут 16. Второй хомут 18 является зеркальным отражением первого хомута 16. В одном варианте реализации изобретения, конструкция и работа второго трубного хомута 18 такие же, как конструкция и работа первого трубного хомута 16, и, следовательно, конструкция и работа второго трубного хомута 18 в данном документе не будут подробно описаны.

[0066] В одном варианте реализации изобретения, хомуты 16 и 18 системы внешней сварки 10 могут по отдельности или совместно называться тормозной системой системы внешней сварки 10, которая удерживает систему внешней сварки 10 в нужном месте на трубах 12, 14. В одном варианте реализации изобретения, хомуты 16, 18 представляют собой радиальные хомуты, которые входят в зацепление с внешними поверхностями труб 12 и 14, соответственно, для удержания системы внешней сварки 10 от перемещения.

[0067] В одном варианте реализации изобретения, каждый из первого и второго трубных хомутов 16 и 18 содержит неповоротную (или фиксированную) часть 44, 44а или 44b, и две поворотные или подвижные части 46, 4ба или 46b, и 48, 48а, или 48b. В одном варианте реализации изобретения, неповоротная часть 44 расположена на верхней части хомута, и две поворотные или подвижные части 46 и 48 размещены на каждой стороне неповоротной части 44.

[0068] В одном варианте реализации изобретения, как проиллюстрировано на фиг. 1 и 2, верхние прикрепленные/неповоротные части 44 первого хомута 16 и второго хомута 18 могут содержать точки подъема 287. В одном варианте реализации изобретения, каждый первый хомут 16 и каждый второй хомут 18 может быть поднят за точки подъема 287 с места на место для реализации легкосъемного хомута. В одном варианте реализации изобретения, первый хомут 16 и второй хомут 18 могут быть подняты и перемещены из одного места в другое с помощью мостового крана или аналогичного подъемного механизма и подсоединения тросов к точке подъема 287. В одном варианте реализации изобретения, каждый первый хомут 16 и каждый второй хомут 18 может быть поднят для размещения на трубе или снят с трубы.

[0069] В одном варианте реализации изобретения, две поворотные или подвижные части хомута выполнены с возможностью размещения хомута на соответствующей трубе. Другими словами, две поворотные или подвижные части 46 и 48 выполнены с возможностью навешивания (например, на осях поворота 68) так, чтобы поворотные или подвижные части 46 и 48 распахивались для разрешения размещения хомута на соответствующей трубе и для удаления из соответствующей трубы. В одном варианте реализации изобретения, линейный привод 50, 50а, 50b, 50с или 50d используется для управления положением каждой поворотной или подвижной части 46 и 48 хомута. Например, как проиллюстрировано на фиг. 3 и 4, привод 50а используется для управления положением поворотной или подвижной части 46 хомута, а привод 50с используется для управления положением поворотной или подвижной части 48 хомута. В одном варианте реализации изобретения, привод 50 может быть гидравлическим цилиндром/приводом, пневматическим цилиндром/приводом, электрическим приводом или любым другим приводом, что вполне понятно специалистам в данной области.

[0070] В одном варианте реализации изобретения, первый хомут 16 и второй хомут 18 могут быть соединены друг с другом при помощи направляющего элемента или направляющих стержней 40. В одном варианте реализации изобретения, как проиллюстрировано на фиг. 1 и 2, первый хомут 16 и второй хомут 18 соединяются друг с другом с помощью четырех направляющих стержней 40a-d.

[0071] Два 40а и 40b из четырех направляющих стержней 40 выполнены с возможностью соединения неповоротных частей 44а и 44b первого хомута 16 и второго хомута 18 друг к другу. В одном варианте реализации изобретения, эти два неповоротных направляющих стержня 44, 44а или 44b также выполнены с возможностью поддержки элемента направляющей траектории 88 (как описано и проиллюстрировано на фиг. 18 и 19), сварочного модуля 126 (включая сварочную горелку 20), модуля шлифовального устройства (включая шлифовальное устройство 30) и контрольного модуля (включая контрольный детектор 22 и/или контрольную камеру 182) на нем.

[0072] Оставшиеся два (из четырех) направляющие стержни 40с и 40d выполнены с возможностью соединения каждой из двух поворотных частей 46а и 48а первого хомута 16 с соответствующими поворотными частями 46b и 48b второго хомута 18. В одном варианте реализации изобретения, направляющий стержень 40с выполнен с возможностью соединения поворотной части 4ба первого хомута 16 с соответствующей поворотной частью 46b второго хомута 18. В одном варианте реализации изобретения, направляющий стержень 40d выполнен с возможностью соединения поворотной части 48а первого хомута 16 с соответствующей поворотной частью 48b второго хомута 18.

[0073] На фиг. 3 проиллюстрированы две нижние, поворотные части 46 и 48 хомута, которые находятся в закрытом (и заблокированном) положении, тогда как на фиг. 4 проиллюстрированы две нижние, поворотные части 46 и 48 хомута, которые находятся в распахнутом положении. Другими словами, две нижние поворотные части 46 и 48 хомута может быть адаптированы для поворота радиально внешне так, что хомут может распахиваться для разрешения позиционирования трубы под неповоротной частью 44. Когда труба находится в своем положении, две нижние поворотные части 46 и 48 хомута могут быть повернуты в закрытое положение.

[0074] В одном варианте реализации изобретения, первая процедура сварки труб (то есть сварки двух труб вместе) - это процедура закрепления труб. В одном варианте реализации изобретения, две трубы 12 и 14 во время проведения процедуры закрепления удерживаются в правильном положении для сварки. В одном варианте реализации изобретения, процедура закрепления труб может включать в себя процедуру формирования труб и процедуру выравнивания труб. В одном варианте реализации изобретения, процедура формирования труб и процедура выравнивания труб выполняются при помощи первого и второго трубных хомутов 16 и 18.

[0075] В одном варианте реализации изобретения, процедура формирования труб и процедура выравнивания труб не разделяются и всегда происходят одновременно. В одном варианте реализации изобретения, процедура формирования трубы не может быть сделана без выполнения процедуры выравнивания труб, и наоборот.

[0076] В одном варианте реализации изобретения, каждый трубный хомут 16 и 18 выполнен с возможностью выполнения процедуры формирования труб и процедуры выравнивания труб. В одном варианте реализации изобретения, процедура формирования труб является необязательной и каждый трубный хомут 16, 18 выполнен с возможностью выполнения только процедуры выравнивания трубы.

[0077] Во время процедуры формирования труб две трубы 12 и 14, которые должны быть сварены вместе, сделаны с одинаковой формой. Это можно получить с помощью трубных хомутов 16 и 18 для соответствующей трубы 12 и 14. В одном варианте реализации изобретения, как будет описано подробно ниже со ссылкой на фиг. 3-17, каждый трубный хомут 16, 18 содержит серию механически связанных захватов/башмаков хомута 52, которые спроектированы и размещены для радиального движения в соответствующую трубу 12, 14. Механические соединения соединяющие прилегающие захваты/башмаки хомута 52 спроектированы и размещены для гарантии, что все захваты/башмаки хомута 52 всегда находятся на том же радиусе.

[0078] Во время процедуры выравнивания труб две трубы 12, 14, которые должны быть сварены вместе, выравниваются таким образом, чтобы осевые линии двух труб были соосны. В одном варианте реализации изобретения, две трубы также выравниваются таким образом, что пространство между двумя трубами устанавливается на заранее определенное расстояние. В одном варианте реализации изобретения, предварительно определенное расстояние может варьироваться от 0 дюймов (0 см) (то есть, две трубы 12, 14 касаются друг друга) до небольшого зазора. В одном варианте реализации изобретения, небольшой зазор составляет не более чем 0,065 дюйма (0,17 см). В одном варианте реализации изобретения, две трубы 12, 14 могут быть сдвинуты вместе для создания сжимающего усилия между поверхностями двух труб с целью минимизации перемещения сварного соединения 36 в процессе сварки.

[0079] В одном варианте реализации изобретения, процедура выравнивания труб может включать в себя также процедуру выравнивания центров труб и процедуру выравнивания поверхностей труб. В одном варианте реализации изобретения, во время процедуры выравнивания центров труб два хомута 16 и 18 соединяются с помощью ряда направляющих стержней 40a-d, так что геометрические центры двух наборов захватов/башмаков хомутов 52 соосны.

[0080] Во время процедуры выравнивания поверхностей труб, в одном варианте реализации изобретения, первый трубный хомут 16 и второй трубный хомут 18 выполнены с возможностью быть подвижными по отношению к другому из первого трубного хомута 16 и второго трубного хомута 18, с тем чтобы контролировать осевой зазор между трубами 12 и 14. Другими словами, один из хомутов 16 и 18 выполнен с возможностью скольжения вдоль ряда направляющих стержней 40, 40a-d для изменения осевого расстояния между двумя наборами захватов/башмаков хомута 52. Если это выравнивание выполняется тогда, когда хомуты удерживают соответствующие трубы 12 и 14, то расстояние между трубами 12 и 14 также изменяется. В одном варианте реализации изобретения, расстояние между хомутами 16 и 18 управляется двумя приводами 42 (как проиллюстрировано на фиг. 1 и 2). Приводы 42 размещаются по одному на каждой стороне труб 12 и 14. В одном варианте реализации изобретения, привод 42 может быть гидравлическим цилиндром/приводом, пневматическим цилиндром/приводом, электрическим приводом или любым другим приводом, что вполне понятно специалистам в данной области.

[0081] В одном варианте реализации изобретения, один из первого трубного хомута 16 и второго трубного хомута 18 выполнен с возможностью быть подвижным по отношению к другому из первого трубного хомута 16 и второго трубного хомута 18 для создания осевой сжимающей силы между трубами 12 и 14.

[0082] В одном варианте реализации изобретения, углы труб 12 и 14 могут быть выровнены относительно друг друга на сварном соединении путем подъема сварного соединения с помощью внешнего крана 190. Например, в одном варианте реализации изобретения, первый трубный хомут 16 и второй трубный хомут 18 поднимаются от одного сварного соединения до следующего сварного соединения внешним краном 190. Поскольку внешний кран 190 выполнен с возможностью всегда оставаться подсоединенным к первому трубному хомуту 16 и второму трубному хомуту 18, можно использовать внешний кран 190 для приложения чистой нагрузки к трубам 12 и 14 с целью изменения их соответствующих углов при сварном соединении.

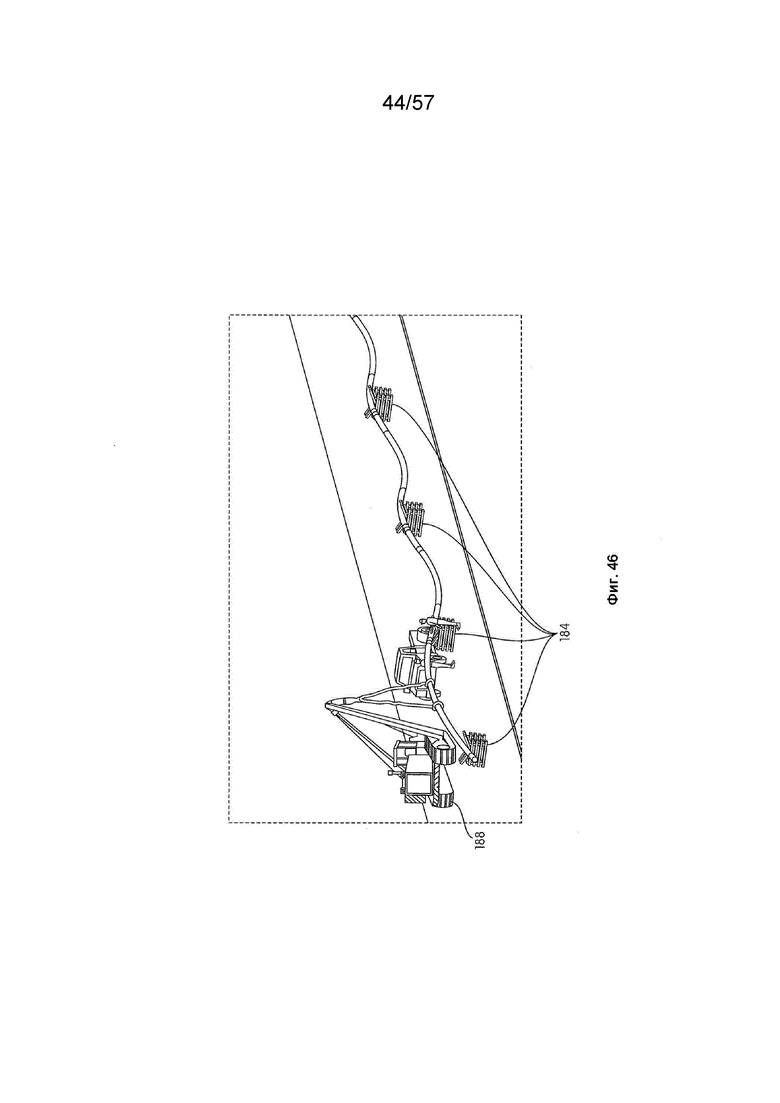

[0083] Способ по предшествующему уровню техники, который используется для выравнивания концов труб, обычно требует, чтобы новая труба 186 удерживалась трактором с боковой стрелой 188 или другим подъемным оборудованием на всю продолжительность корневого сварочного прохода плюс начало второго (горячего) сварочного прохода. По мере сварки каждой трубы трубная опора 184 размещается вблизи свободного конца. Вес труб приводит к их провисанию между трубными опорами 184. Это провисание заставляет свободный конец трубы располагаться под углом вверх. Например, на фиг. 46 проиллюстрированы прогибы трубы между трубами с использованием данного способа по предшествующему уровню техники. Чтобы иметь последовательный профиль сварочного соединения, концы труб должны быть выровнены в вертикальной, горизонтальной и осевом направлениях, и в углах наклона и скольжения. В способе по предшествующему уровню техники для выравнивания несваренной трубы 186 к ранее сваренным трубам, трактор с боковой стрелой 188 используется для удержания несваренной трубы 186 в правильном положении для выравнивания концов двух труб по положению и углу.

[0084] На фиг. 47 проиллюстрирована система по нынешней патентной заявке, которая выполнена с возможностью выравнивания угла труб относительно друг друга путем подъема сварного соединения с помощью внешнего крана 190. Система настоящей заявки на патент позволяет трактору с боковой стрелой 188 размещать несваренную трубу 186 вблизи правильного выравнивания и затем продвигать ее для других действий без необходимости ждать 100% завершения первого сварочного прохода (например, корневого сварочного прохода). В некоторых вариантах реализации изобретения возможно дальнейшее движение трактора с боковой стрелой 188, прежде чем первый сварочный проход начнется. Как проиллюстрировано на фиг. 47-49, способ по настоящей патентной заявке начинается с размещения опор труб 184 вблизи середины каждого отрезка трубы, а не возле одного конца. Это позволяет концам двух прилегающих труб провисать на одинаковые расстояния и углы. После того, как система по настоящей патентной заявке была закрыта вокруг труб, система может быть поднята внешним краном 190 для изменения местного прогиба и угла на сварочном соединении. Направление подъема может и не быть чисто вертикальным направлением, а может быть под любым углом, необходимым для улучшения выравнивания концов двух труб, что вполне понятно специалистам в данной области. Таким образом, этот способ выравнивания разрешает небольшой зазор между двумя трубами для первого (корневого) сварочного прохода. Другими словами, с помощью внешнего крана 190 можно управлять угловым выравниванием двух труб 12, 14, и нет необходимости для двух труб 12, 14 иметь контакт для обеспечения надлежащего углового выравнивания. Это делает возможным использование осевых приводов между двумя хомутами для управления относительными осевыми положениями двух труб 12, 14 так, что имеется небольшой зазор на стыке между трубами 12, 14. Регулируя должным образом кран 190, зазор на стыке между двумя трубами 12, 14 можно сделать последовательным во всех точках вдоль стыка в пределах небольшого допуска (например, менее 10%), что вполне понятно специалистам в данной области.

[0085] Одной из причин для возможности предварительной нагрузки труб 12, 14 вместе со скользящим хомутом 16, 18 является возможность противостоять силам изгиба, которые обычно будут действовать для создания зазора на одной стороне сварочного соединения. Эти изгибающие силы могут управляться регулированием вертикальной нагрузки из внешнего крана 190, который выполнен с возможностью поднять кожух 200. В одном варианте реализации изобретения, когда хомуты 16, 18 вошли в зацепление с трубами 12, 14, кран 190 настроен тянуть с силой, которая больше или меньше, чем вес системы для создания вертикальной нагрузки на трубы 12, 14. Если эта вертикальная нагрузка должным образом контролируется, любые изгибающие силы на сварном соединении можно сократить и возможно устранить.

[0086] На фиг. 48 и 49 проиллюстрировано сравнение углового смещения между трубами перед и после подъема системы по настоящей патентной заявке для изменения местного отклонения и угла на сварочном соединении.

[0087] Как проиллюстрировано на фиг. 5 и 6, в одном варианте реализации изобретения, каждый трубный хомут 16 или 18 содержит ряд башмаков хомутов 52, которые выполнены с возможностью захвата/зацепления соответствующей трубы 12, 14. В одном варианте реализации изобретения, башмаки хомута 52 могут иметь различную высоту для разных размеров труб и могут быть точно отрегулированы, к примеру, с помощью прокладок или других элементов регулировки. В одном варианте реализации изобретения, размер каждой трубы (т.е. внешний диаметр) имеет соответствующий размер башмака хомута. В одном варианте реализации изобретения, башмаки хомута 52 взаимозаменяемы для труб различных размеров. В одном варианте реализации изобретения, башмаки хомута 52 могут быть самоцентрирующимися элементами.

[0088] В одном варианте реализации изобретения, каждый башмак хомута 52 содержит контактирующие с поверхностью трубы элементы (или поверхности). В одном варианте реализации изобретения, контактирующие с поверхностью трубы элементы спроектированы и размещены для зацепления посредством трения, когда хомуты 16, 18 выдвигаются, внешних/наружных поверхностей 32, 34 труб 12, 14 с обеих сторон области границы раздела 38 между трубами 12, 14.

[0089] В одном варианте реализации изобретения, каждый башмак хомута 52 спроектирован и размещен для соединения с определенным штифтовым элементом башмака хомута 54 и размещения на нем. В одном варианте реализации изобретения, штифтовой элемент башмака хомута 54 спроектирован и размещен для выдвигания через его соответствующее отверстие 56 в корпусном элементе 58. В одном варианте реализации изобретения, отверстия 56 в корпусном элементе 58 спроектированы и размещены для, как обычно, выдвижения в радиальном направлении в корпусной элемент 58 таким образом, чтобы обеспечить радиальное перемещение (например, радиальное перемещение вверх и вниз) штифтового элемента башмака хомута 54 в соответствующем отверстии 56 в корпусном элементе 58. В одном варианте реализации изобретения, корпусной элемент 58 может быть любым элементом, который спроектирован и размещен для облегчения перемещения штифтовых элементов башмака хомута 54 таким образом, чтобы хомуты прилагали прижимные усилия на внутреннюю/внешнюю поверхность труб 12, 14.

[0090] В одном варианте реализации изобретения, один конец штифтового элемента башмака хомута 54 прикреплен к башмаку хомута 52, а другой конец штифтового элемента башмака хомута 54 прикреплен к соединительному элементу 60. В одном варианте реализации изобретения, конец штифтового элемента башмака хомута 54 содержит вырез, который спроектирован и размещен для приема в него соединительного элемента 60. В одном варианте реализации изобретения, штифтовой элемент башмака хомута 54 также содержит отверстия, которые спроектированы и размещены для приема крепежных деталей с целью соединения соединительного элемента 60 с концом штифтового элемента башмака хомута 54.

[0091] В одном варианте реализации изобретения, корпусной элемент 58 может содержать отверстия, которые спроектированы и размещены для обеспечения возможности соединения между штифтовым элементом башмака хомута 54 и соединительными элементами 60. В одном варианте реализации изобретения, отверстия корпусного элемента 58 также спроектированы и размещены для обеспечения перемещения соединительного элемента 60, когда хомуты перемещаются между втянутым и выдвинутым положением. В одном варианте реализации изобретения, соединительный элемент 60 представляет собой элемент удлиненной формы с отверстиями, выполненными на его конечных частях. В одном варианте реализации изобретения, концевые части соединительного элемента 60 имеют обычно закругленные конфигурации, обеспечивающие перемещение соединительного элемента 60, когда хомуты перемещаются между их втянутым и выдвинутым положениями.

[0092] В одном варианте реализации изобретения, один конец соединительного элемента 60 соединен со штифтовым элементом башмака хомута 54, а другой конец соединительного элемента 60 соединен с элементом привода 62. В одном варианте реализации изобретения, каждый башмак хомута 52 таким образом соединен с элементом привода 62 через определенный штифтовой элемент башмака хомута 54 и соединительный элемент 60.

[0093] В одном варианте реализации изобретения, элемент привода 62 может содержать вырезы, которые спроектированы и размещены для обеспечения соединений между соединительными элементами 60 и элементом привода 62. В одном варианте реализации изобретения, вырезы элемента привода 62 также спроектированы и размещены для обеспечения перемещения соединительных элементов 60 в вырезах, когда хомуты перемещаются между их втянутым и выдвинутым положением.

[0094] В одном варианте реализации изобретения, элемент привода 62 спроектирован и размещен для подключения к части привода 64. В одном варианте реализации изобретения, привод может быть гидравлическим цилиндром/приводом, пневматическим цилиндром/приводом, электрическим приводом или любым другим приводом, что вполне понятно специалистам в данной области. В одном варианте реализации изобретения, приводной элемент 62 выполнен с возможностью перемещения в осевом направлении относительно корпуса хомута. Положение приводного элемента 62 может определяться рядом приводов 64, подсоединенных к корпусу хомута.

[0095] В одном варианте реализации изобретения, приводной элемент 62 удерживается по центру на корпусе хомута рядом направляющих стержней 66 (как проиллюстрировано на фиг. 3 и 4). Два из направляющих стержней 68 также функционируют в качестве точки вращения для навесных сегментов 46 и 48. Таким образом, корпусные сегменты 46 и 48 и сегменты приводного элемента поворачиваются вокруг той же самой точки и всегда удерживают их относительную ориентацию.

[0096] Хомуты перемещаются из втянутого положения (как проиллюстрировано на фиг. 5), где хомуты не контактируют с внешними поверхностями труб 12, 14 до выдвинутого положения (как проиллюстрировано на фиг. 6), где хомуты выполнены с возможностью применения сжимающих усилий на внешних поверхностях труб 12, 14 путем приведения в действие привода 64. В одном варианте реализации изобретения, осевое перемещение привода 64, в свою очередь, приводит к осевому перемещению элемента привода 62. В одном варианте реализации изобретения, осевое перемещение элемента привода 62 преобразуется в радиальное перемещение штифтовых элементов башмака хомута 54 через их соединительные элементы 60. Таким образом, радиальные сжимающие силы вырабатываются приводом 64, который приводит в действие соединительные элементы 60, которые преобразуют осевое движение привода в радиальное движение башмаков хомута 52.

[0097] В одном варианте реализации изобретения, размер цилиндра привода, прилагаемое давление текучей среды и размеры различных компонентов хомутов могут изменяться для управления прижимной силой, прилагаемой хомутами к внутренним поверхностям труб 12, 14.

[0098] В одном варианте реализации изобретения, приводной элемент 62, соединительный элемент 60, штифтовой элемент башмака хомута 54 и башмаки хомута 52 являются всеразмерными, так что между башмаками хомута 52 и трубой при втягивании приводного элемента 62 имеется небольшой угол между осью соединительного элемента 60 и штифтовым элементом башмака хомута 54, при задействовании приводного элемента 62. В одном варианте реализации изобретения, этот малый угол значительно увеличивает силу, вырабатываемую приводами 64. Радиальная сила на трубе на башмаках хомута может быть в 10 раз больше, чем сила, вырабатываемая приводами.

[0099] В одном варианте реализации изобретения, один или несколько процессоров 26 сконфигурированы для изменения области границы раздела 38 между трубами 12, 14 перед операцией сварки, путем приведения в действие первого трубного хомута 16 и/или второго трубного хомута 18 для изменения округлости (или овальности) первой трубы 12 и/или второй трубы 14, на основе предварительно определенных данных (например, данных о профиле границы раздела перед сваркой 38). Например, в одном варианте реализации изобретения, один или несколько процессоров 26 сконфигурированы для изменения области границы раздела 38 между трубами 12, 14 перед операцией сварки, путем выборочного приведения в действие одного или более башмаков хомута 52 хомутов 16 и/или 18 для изменения округлости первой трубы 12 и/или второй трубы 16 на основе данных профиля перед сваркой. В одном варианте реализации изобретения, минимальное количество башмаков хомута 52 составляет три. Количество башмаков хомутов 52 может отличаться в других вариантах реализации изобретения.

[00100] В одном варианте реализации изобретения, все башмаки хомута для первого хомута всегда перемещаются вместе. В одном варианте реализации изобретения, все башмаки хомута для второго хомута всегда перемещаются вместе. В одном варианте реализации изобретения, структура и конфигурация каждого хомута включают все свои определенные башмаки хомута для постоянного перемещения вместе.

[00101] Например, прижимное усилие может слегка изменять расстояние между концами трубы и/или относительное радиальное смещение между концами трубы в определенных (или всех) областях границы раздела 38. В дополнение, прижимное усилие, прилагаемое хомутами, может изменить правильную круглую форму одной или обеих труб (например, первый хомут может изменить правильную круглую форму первой свариваемой трубы и/или второй хомут может изменить правильную круглую форму второй свариваемой трубы). Другими словами, изменить форму, слегка потерявшую округлость, на форму, которая более округлая. В одном варианте реализации изобретения, например, башмаки хомута 52 для любого одного из хомутов 16, 18 расположены симметрично и равномерно распределены по окружности вокруг внешней поверхности зацепляемой трубы. К тому же самая внутренняя поверхность каждого башмака хомута может быть равноудалена от центральной оси хомута. До тех пор, пока не будет приложено полное прижимное усилие обоими хомутами, профиль области границы раздела еще не может быть полностью определен, так как возможно изменение формы. Контрольный детектор, описанный в данном документе, может использоваться для определения профиля области границы раздела после приложения прижима.

[00102] В одном варианте реализации изобретения, большие сжимающие усилия воздействуют для открытия двух поворотных зажимных сегментов 46 и 48 хомутов. В одном варианте реализации изобретения, каждый хомут может иметь механизм блокировки 100, который выполнен с возможностью удержания хомута (т.е. его поворотных/передвижных частей) в закрытом положении на трубе. В одном варианте реализации изобретения, два стопорных штифта используются для удержания поворотных зажимных сегментов 46 и 48 вместе. В другом варианте реализации изобретения, на интерфейсе, где два поворотных зажимных сегмента 46 и 48 входят в контакт, два поворотных зажимных сегмента 46 и 48 перекрываются. Имеется концентрическое отверстие через две перекрывающиеся части. В одном варианте реализации изобретения, подвижный штифтовой или стопорный элемент 70 расположен в одном из отверстий 72 и выполнен с возможностью приведения в движение для выдвижения из этого отверстия 72 во второе отверстие 74, как проиллюстрировано на фиг. 7 и 8. Подвижный штифтовой элемент 70 находится в своем втянутом положении, проиллюстрированном на фиг. 7, и в его выдвинутом положении, проиллюстрированном на фиг. 8.

[00103] В одном варианте реализации изобретения, приводной элемент 62 хомута также разделен на три сегмента. Каждый сегмент приводного элемента 62 соответствует одному из трех зажимных корпусных сегментов 44, 46 и 48. В одном варианте реализации изобретения, подобно зажимным корпусным сегментам 46 и 48, на интерфейсе, где два поворотных сегмента приводного элемента входят в контакт, эти два поворотных сегмента приводного элемента также перекрываются. В одном варианте реализации изобретения, имеется концентрическое отверстие через две перекрывающиеся части.

[00104] В одном варианте реализации изобретения, как проиллюстрировано на фиг. 9-10, подвижный штифтовой или стопорный элемент 76 расположен таким образом, что при закрытии хомута подвижный штифт 76 может быть приведен в движение через отверстия в перекрывающихся частях. В одном варианте реализации изобретения, привод штифта может иметь дополнительный ход, оставшийся после того, как два приводных кольцевых сегмента были заблокированы вместе штифтовым элементом 76. Таким образом, когда приводной элемент 62 входит в зацепление, штифтовой элемент 76 может перемещаться с приводным элементом 62. Подвижный штифтовой элемент 76 находится в своем втянутом положении, проиллюстрированном на фиг. 9, и в его выдвинутом положении, проиллюстрированном на фиг. 10. На фиг. 10 проиллюстрирован подвижный штифтовой элемент 76 в своем выдвинутом положении и элемент привода 62 в своем незацепленном положении, а на фиг. 11 проиллюстрирован подвижный штифтовой элемент 76 в своем выдвинутом положении и элемент привода 62 в своем зацепленном положении. Можно четко видеть, сравнивая фиг. 10 с фиг. 11, что дополнительный ход привода штифта остается (проиллюстрирован на фиг. 10) после того, как два приводные кольцевые сегменты были заблокированы вместе штифтовым элементом 76. Этот дополнительный остаточный ход привода штифта, оставшийся после блокирования двух кольцевых сегментов, позволяет штифтовому элементу 76 перемещаться с приводным элементом 62, когда этот приводной элемент 62 приводится в действие от своего втянутого положения в свое зацепленное положение.

[00105] На фиг. 12-17 проиллюстрирован еще один вариант хомута 16' или 18'. В одном варианте реализации изобретения, конструкция и работа хомута, проиллюстрированного на фиг. 12-17, аналогичны конструкции и работе хомута, проиллюстрированного на фиг. 3-11, за исключением различий, указанных ниже.

[00106] Хомут 16' или 18', проиллюстрированный на фиг. 12-17, также разделен на три части: верхнюю фиксированную/неповоротную часть 44' и две нижние поворотные части 46' и 48'. Две нижние поворотные части 46' и 48' навешены так, что две нижние поворотные части 46' и 48' могут распахиваются для разрешения размещения хомута на трубе и удаления из трубы. В одном варианте реализации изобретения, линейный привод используется для управления положением каждой подвижной/поворотной хомутной части. В одном варианте реализации изобретения, привод представляет собой электрический привод. На фиг. 12 проиллюстрированы две нижние, поворотные части 46' и 48' хомута, которые находятся в закрытом (и заблокированном) положении, тогда как на фиг. 13 проиллюстрированы две нижние, поворотные части 46' и 48' хомута, которые находятся в распахнутом положении. Другими словами, две нижние поворотные части 46' и 48' хомута могут быть адаптированы для поворота радиально наружу так, что хомут может распахиваться для разрешения позиционирования трубы под неповоротной частью 44'. Когда труба находится в своем положении, две нижние поворотные части 46' и 48' хомута могут быть повернуты в закрытое (и заблокированное) положение.

[00107] В одном варианте реализации изобретения, хомут 16' или 18' содержит ряд башмаков хомута 52' (например, 4 или более башмаков хомута) для захвата и формирования трубы. В одном варианте реализации изобретения, башмаки хомута 52' взаимозаменяемы для труб различных размеров. В одном варианте реализации изобретения, размер каждой трубы имеет соответствующий размер башмака. В одном варианте реализации изобретения, башмаки хомута 52' смонтированы в угловых направляющих 78. В одном варианте реализации изобретения, угловые направляющие 78 жестко соединены с корпусом хомута. Как проиллюстрировано на фиг. 14 и 16, когда башмак хомута 52' расположен на одном конце 80 угловой направляющей 78, башмак хомута 52' находится в своем втянутом положении. Как проиллюстрировано на фиг. 15 и 17, когда башмак хомута 52' расположен на другом конце 82 угловой направляющей 78, башмак хомута 52' находится в своем зацепленном положении. Угловая направляющая 78 спроектирована и размещена на с конусообразным сужением от конца 80 к концу 82. В одном варианте реализации изобретения, каждый башмак хомута 52' перемещается вдоль своей соответствующей наклонной направляющей 78 между концом 80 и концом 82 с помощью линейного привода 64' (например, гидравлического, пневматического или электрического).

[00108] В одном варианте реализации изобретения, как проиллюстрировано на фиг. 16 и 17, башмак хомута 52' имеет функции взаимной блокировки для гарантии, что все башмаки хомута 52' проходят одинаковое расстояние вдоль своих соответствующих угловых направляющих/дорожек и, следовательно, все башмаки хомута 52' находятся на одинаковом расстоянии от центра трубы. В одном варианте реализации изобретения, это взаимоблокировочное соединение может также называться как «язык и вилка». В одном варианте реализации изобретения, язычок 84 башмака хомута 52' выполнен с возможностью скольжения во взаимоблокировочном соединении с вилкой 86 прилегающего башмака 52'', когда башмаки хомутов 52' приводятся в действие и перемещаются близко друг к другу. В одном варианте реализации изобретения, каждый башмак хомута 52'' содержит язычок 84 на одном концевой части и вилку 86 на другой концевой части.

[00109] В еще одном варианте реализации изобретения, хомут может быть саблевидным хомутом. Например, такой саблевидный хомут подробно описан в патенте США №6109503, который включен в качестве ссылки во всей своей полноте в настоящую заявку на патент.

[00110] В одном варианте реализации изобретения, система 10 может также содержать систему датчиков, которая выполнена с возможностью контроля силы хомута, вырабатываемой хомутом, так чтобы хомут не вырабатывал зажимную силу для раздавливания трубы и не приводил к постоянной деформации трубы. В другом варианте реализации изобретения, система датчиков является необязательной.

[00111] В одном варианте реализации изобретения, остаточной деформации трубы можно избежать путем ограничения давления, используемого для приведения хомута в действие. Предел давления является функцией предела текучести трубы, диаметра трубы и толщины стенки трубы. В одном варианте реализации изобретения, значения предела текучести трубы, диаметра трубы и толщины стенки трубы вводятся в один или несколько процессоров. Один или более процессоров выполнены с возможностью обработки принятых значений для значения предела текучести трубы, диаметра трубы и толщины стенки трубы, и расчета правильного значения давления. Это расчетное значение давления может затем быть установлено как значение давления в устройстве ограничения давления. В одном варианте реализации изобретения, устройство, ограничивающее давление, выполнено с возможностью ограничения давления до установленного значения давления для приведения хомута в действие.

[00112] В одном варианте реализации изобретения, остаточной деформации трубы можно избежать путем остановки хомута, как только все башмаки хомутов входят в контакт с трубой. Для этого один или несколько процессоров должны знать, когда все башмаки хомутов входят в контакт с трубой. В одном варианте реализации изобретения, контактный датчик может использоваться для определения, когда все башмаки хомутов вошли в контакт с трубой.

[00113] В одном варианте реализации изобретения, неконтактный датчик, такой как датчик сближения, может быть установлен на каждом башмаке хомута. Когда расстояние между башмаком хомута и трубой перестает изменяться, башмак хомута входит в контакт с трубой. Эта постоянная величина может быть проверена относительно величины, записанной из предшествующих прижимных операций или предварительно определенного целевого значения. Это гарантирует, что хомут действительно вошел в контакт и остался в ходу, прежде чем войти в контакт.

[00114] В одном варианте реализации изобретения, контактный выключатель, такой как однополюсный двухпозиционный выключатель, может быть установлен на каждом башмаке хомута. В одном варианте реализации изобретения, переключатель выполнен с возможностью изменения состояния, когда башмак хомута входит в контакт с трубой.

[00115] В одном варианте реализации изобретения, датчик непосредственной нагрузки, такой как датчик нагрузки, или датчик косвенной нагрузки, такой как тензометр, может быть установлен на каждом башмаке хомута. Когда все датчики сообщают об изменении, показывая ненулевые значения, то башмаки хомута все входят в контакт с трубой.

[00116] В одном варианте реализации изобретения, система 10 содержит одну или несколько сварочных горелок. В одном варианте реализации изобретения, сварочная(ые) горелка(и) выполнены с возможностью хода на 180 градусов вокруг трубы, на 360 градусов вокруг трубы, на 720 градусов вокруг трубы или 1080 градусов вокруг трубы. В одном варианте реализации изобретения, сварочная горелка может быть выполнена с возможностью наличия дополнительного хода для гарантии, что начало и конец сварки перекрываются. В одном варианте реализации изобретения, сварочная горелка может быть выполнена с возможностью наличия дополнительного хода для покрытия дистанции между зондирующим сварное соединение лазером и сварочной горелкой.

[00117] В одном варианте реализации изобретения, сварочная горелка 20 выполнена с возможностью выполнения нескольких перекрывающихся сварочных проходов без остановки и повторного запуска. В одном варианте реализации изобретения, сварочная горелка 20 выполнена с возможностью выполнения нескольких сварочных процессов, включая, помимо прочего: процесс переноса металла силами поверхностного натяжения (СТТ), дуговую сварку металлическим плавящимся электродом в среде инертного газа (MIG), импульсную MIG, вольфрам в атмосфере инертного газа (TIG), холодный перенос металла (СМТ), импульсное мультирегулирование (РМС), и регулирование с предельно низким разбрызгиванием (LSC).

[00118] В одном варианте реализации изобретения, сварочная горелка 20 выполнена с возможностью монтажа на круговой элемент направляющей траектории 88, как проиллюстрировано на фиг. 18 и 19. Элемент направляющей траектории 88 выполнен с возможностью размещения/расположения вокруг одного из первого трубного хомута 16 и второго трубного хомута 18 таким образом, что сварочная горелка 20 расположена между первым трубным хомутом 16 и вторым трубным хомутом 18, и на одной линии с областью границы раздела 38 между трубами 12 и 14, и/или сварочным соединением 36, подлежащим сварке.

[00119] В одном варианте реализации изобретения, элемент направляющей траектории 88 разделен на три части: верхняя закрепленная/неповоротная часть 90 и две нижних поворотных части 92 и 94. Две нижние или боковые поворотные части 92 и 94 выполнены с возможностью шарнирного/поворотного соединения с верхней закрепленной/неповоротной частью 90 таким образом, что две поворотные части 92 и 94 могут распахиваться для разрешения размещения элемента направляющей траектории 88 (вместе с контрольным детектором 22 и сварочной горелкой 20) на трубе и удаления с трубы. В одном варианте реализации изобретения, линейные приводы 96 могут использоваться для управления положением каждого сегмента подвижного хомута 92 и 94. В одном варианте реализации изобретения, может быть использован электрический, механический, гидравлический, пневматический или любой другой тип линейного привода.

[00120] В одном варианте реализации изобретения, элемент направляющей траектории 88 также содержит механизм блокировки 98, который выполнен с возможностью удержания элемента направляющей траектории 88 в закрытом положении на трубе. В одном варианте реализации изобретения, конструкция и конфигурация механизма блокировки может быть аналогична механизму блокировки 100, как описано и проиллюстрировано на фиг. 7 и 8. В другом варианте реализации изобретения, механизм блокировки 98 может иметь любую другую конструкцию и/или конфигурацию, как будет понятно специалисту в данной области техники.

[00121] В одном варианте реализации изобретения, как проиллюстрировано на фиг. 1, внутренний диаметр элемента направляющей траектории 88 выполнен таким образом и имеет такой размер, что внутренние поверхности 102 элемента направляющей траектории 88 расположены вокруг внешних поверхностей 104 части 106 хомута 16 или 18. В одном варианте реализации изобретения элемент направляющей траектории 88 содержит два отверстия 108 на своей закрепленной/неповоротной части 90. В одном варианте реализации изобретения, два отверстия 108 выполнены с возможностью пропуска направляющих стержней 40а и 40b через них. В одном варианте реализации изобретения, как только система 10 расположена на трубах 12, 14, элемент направляющей траектории 88 выполнен с возможностью блокирования относительно его соответствующего хомута (на котором элемент направляющей траектории 88 смонтирован), так что отсутствует осевое перемещение элемента направляющей траектории 88 относительно его соответствующего хомута.

[00122] На фиг. 18 проиллюстрированы две нижние поворотные части 92 и 94 элемента направляющей траектории 88, которые находятся в закрытом (и заблокированном) положении, тогда как на фиг. 19 проиллюстрированы две нижние поворотные части 92 и 94 элемента направляющей траектории 88, которые находятся в распахнутом положении. Другими словами, две нижние поворотные части 92 и 94 элемента направляющей траектории 88 могут быть адаптированы для поворота радиально наружу так, что элемент направляющей траектории 88 может распахиваться для разрешения позиционирования трубы под неповоротной частью. Когда труба находится в своем положении, две нижние поворотные части 92 и 94 элемента направляющей траектории 88 могут быть повернуты в закрытое положение.

[00123] В одном варианте реализации изобретения, как проиллюстрировано на фиг. 20, элемент направляющей траектории 88 содержит конфигурацию U-образного канала 110. В одном варианте реализации изобретения, изогнутый рельс 112 со встроенной зубчатой рейкой 114 (зубья не проиллюстрированы) смонтирован в U-образном канале 110 элемента направляющей траектории 88. В одном варианте реализации изобретения, элемент направляющей траектории 88 также содержит абсолютный датчик положения, который выполнен с возможностью определения точных положений всех модулей (сварочного модуля 126 (включая сварочную горелку 20), шлифовального модуля, то есть модуля шлифовальных устройств (включая шлифовальное устройство 30) и контрольного модуля (включая контрольный детектор 22 и/или контрольную камеру 182)), непрерывно перемещающийся на элементе направляющей траектории 88. В одном варианте реализации изобретения, абсолютный кодовый датчик встроен в элемент направляющей траектории 88. В одном варианте реализации изобретения, кодовый датчик является необязательным.

[00124] В одном варианте реализации изобретения, сварочная горелка 20 может содержать один или более позиционных кодовых датчиков. В одном варианте реализации изобретения, абсолютные кодовые позиционные датчики выполнены с возможностью определения положения и/или ориентации сварочной горелки 20 вдоль каждой из трех взаимно перпендикулярных осей (например, оси X, Y-оси и Z-оси). В одном варианте реализации изобретения, сварочная горелка 20 может содержать три абсолютных кодовых позиционных датчика, каждый из которых выполнен с возможностью определения положения и/или ориентации сварочной горелки 20 вдоль одной из трех взаимно перпендикулярных осей (например, Х-оси, Y-оси и Z-оси).

[00125] В одном варианте реализации изобретения, система 10 дополнительно содержит один или более двигателей сварочной горелки. В одном варианте реализации изобретения, один или более процессоров 26 системы 10 выполнены с возможностью управлять одним или более двигателями сварочной горелки для управления положением и/или ориентацией сварочной горелки 20.

[00126] В одном варианте реализации изобретения, сварочная горелка 20 функционально соединена с двигателем сварочной горелки. В одном варианте реализации изобретения, двигатель горелки, функционально соединенный с одним или более процессорами для управления движением сварочной горелки 20 вдоль сварного соединения во время операции сварки. В одном варианте реализации изобретения, двигатель горелки подробно описан в заявке на международный патент № PCT/US2015/062558, поданной 24 ноября 2015 г., которая включена в качестве ссылки во всей своей полноте в настоящую заявку на патент.

[00127] В одном варианте реализации изобретения, один или более процессоров 26 также выполнены с возможностью взаимодействовать с контрольным детектором 22 и/или контрольной камерой 182 для сканирования области границы раздела между трубами 12, 14 для определения профиля области границы раздела между трубами 12, 14 до, во время и после процедуры сварки, с целью генерирования данных о профиле перед сваркой, данных о профиле сварки «на лету» и данных о профиле после сварки на основе данных сканирования для того, чтобы управлять внешней сварочной системой и/или ее работой операции на основе сгенерированных данных профиля перед сваркой, данных профиля сварки «на лету» и данных профиля после сварки.

[00128] В одном варианте реализации изобретения, контроль перед сваркой, контроль «на лету» и контроль после сварки может выполняться контрольным детектором. В одном варианте реализации изобретения, контроль перед сваркой, контроль «на лету» и контроль после сварки могут выполняться контрольным детектором 22 и контрольной камерой 182.

[00129] В различных вариантах реализации изобретения описанные в данной заявке данные профиля «перед сваркой» относятся к данным, полученным от контрольного детектора (например, с помощью контрольного лазера), который сканировал область границы раздела между двумя свариваемыми трубами до приведения сварочной горелки в действие для начала крепления труб друг с другом. Эти данные профиля перед сваркой передаются одному или более процессорам для определения, в достаточной ли степени выровнены трубы перед наложением свариваемого материала на область границы раздела. В одном варианте реализации изобретения, в случае, если обнаружено несовмещение, например, путем определения одним или более процессорами, что несовмещение выходит за допустимое значение несовмещения, один или более процессоров сконфигурированы с возможностью отправки сигналов к хомутам, которые входят в зацепление с внешними поверхностями труб. Прижимное усилие одного или обоих хомутов можно регулировать на основе выходных сигналов, полученных из данных о профиле перед сваркой для регулирования относительных форм труб с целью обеспечения выравнивания области границы раздела с допустимым значением несовмещения.

[00130] Следует понимать, что с учетом небольших несоответствий в структурах труб, часто (и обычно) не получается достичь абсолютно идеального выравнивания. Тем не менее, нет необходимости в таком идеальном выравнивании в случае, когда выравнивание находится в пределах области допустимых значений, подходящих для качественного сварного шва.

[00131] В одном варианте реализации изобретения, данные профиля перед сваркой могут включать данные об овальности/округлости труб. В одном варианте реализации изобретения, данные об овальности/округлости труб могут включать местоположение и величину минимального внутреннего диаметра, местоположение и величину максимального диаметра, средний диаметр трубы, среднюю толщину стенки трубы, местоположение и величину минимальной толщины стенки, и/или местоположение и величину максимальной толщины стенки. В одном варианте реализации изобретения, данные округлости/овальности труб могут включать сравнение между каждым местоположением и значением минимального диаметра, местоположением и значением максимального диаметра, местоположением и величиной минимальной толщины стенки, а также местоположением и значением максимальной толщины стенки, и их соответствующими предварительно заданными значениями. В одном варианте реализации изобретения, данные округлости/овальности труб могут включать сравнение между каждым из: среднего диаметра трубы, средней толщины стенки трубы и их соответствующими предварительно заданными значениями. В одном варианте реализации изобретения, данные об округлости/овальности труб могут включать отклонения диаметра трубы во всех местах по окружности трубы на основе сравнения.

[00132] В одном варианте реализации изобретения, данные профиля перед сваркой могут включать данные о профиле фаски трубы. В одном варианте реализации изобретения, данные о профиле фаски трубы могут включать геометрию фаски трубы. В одном варианте реализации изобретения, данные о профиле фаски трубы могут включать сравнение между каждым из размера и формы фаски трубы, толщины притупления кромки (контактного участка) фаски трубы, угла фаски трубы, смещения фаски трубы, угла фаски трубы и их предварительно заданных значений. В одном варианте реализации изобретения, данные о профиле фаски трубы могут включать отклонения трубы во всех местах по окружности трубы на основе сравнения.

[00133] В одном варианте реализации изобретения, данные профиля перед сваркой могут включать данные о подгонке сварного соединения и данные выравнивания. В одном варианте реализации изобретения, данные о подгонке и выравнивании сварного соединения могут включать данные о зазоре между внутренними прилегающими концами труб (после выравнивания труб). В одном варианте реализации изобретения, данные о подгонке и выравнивании сварного соединения могут включать данные о зазоре между фасками труб (после выравнивания труб). В одном варианте реализации изобретения, данные о подгонке и выравнивании сварного соединения могут включать местоположение и величину минимального зазора, местоположение и величину максимального зазора и/или среднего зазора. В одном варианте реализации изобретения, данные о подгонке и выравнивании сварного соединения могут включать сравнение каждого местоположения и величины минимального зазора, и местоположения и величины максимального зазора и их соответствующих предварительно заданных значений. В одном варианте реализации изобретения, данные о подгонке и выравнивании сварного соединения могут включать сравнение между средним зазором и его соответствующим предварительно заданным значением. В одном варианте реализации изобретения, данные о подгонке и выравнивании сварного соединения могут включать отклонения зазора труб во всех местоположениях по окружности трубы на основе сравнения. В одном варианте реализации изобретения, данные подгонки и выравнивания сварного соединения могут включать минимальные различия в высоте между трубами (например, допустимое выравнивание) и так далее.

[00134] В одном варианте реализации изобретения, один или более процессоров сконфигурированы с возможностью взаимодействовать с контрольным детектором для сканирования области границы раздела между трубами для определения профиля области границы раздела между трубами во время сварочной процедуры в области границы раздела перед наложением на нее свариваемого материала и генерирования данных о профиле «на лету». В одном варианте реализации изобретения, один или более процессоров сконфигурированы с возможностью генерации сварочных сигналов для управления сварочной горелкой на основе данных о профиле, полученных «на лету». Данные о профиле, получаемые «на лету», подробнее описываются ниже. В данном документе термин «на лету» также означает или относится к понятию «режим реального времени», означающему, что измерение или определение используется одним или более процессорами во время текущей сварочной операции для управления сварочным аппаратом. Конечно, из-за запаздывания сварочной горелки за контрольным детектором/контрольным лазером на определенную дистанцию, некоторая буферизация (или небольшая задержка по времени) имеет место между получением данных о профиле и использованием их одним или более процессорами для управления сварочной горелкой.

[00135] В одном варианте реализации изобретения, один или более процессоров сконфигурированы с возможностью взаимодействия с контрольным детектором 22 и/или контрольной камерой 182 для определения профиля области границы раздела и/или сварного соединения после процедуры сварки.

[00136] В одном варианте реализации изобретения, данные профиля после сварки могут включать в себя профиль(и) образованных сварных швов. В одном варианте реализации изобретения, данные профиля после сварки могут включать в себя профиль(и) образованного сварочного слоя корневого прохода. В одном варианте реализации изобретения, данные профиля после сварки могут включать в себя характеристики формы сварки, такие как несовпадения, вогнутость шва и входящий угол. В одном варианте реализации изобретения, один или более процессоров сконфигурированы с возможностью вызвать, на основе данных профиля после сварки, выполнение еще одной операции сварки на области границы раздела между трубами. В одном варианте реализации изобретения, процедура ремонта выполнена с возможностью ремонта любых дефектов сварного шва, которые обнаружены во время проведения процедуры контроля сварного шва. Процедура ремонта сварного шва, описанная в данном документе, может быть одного из множества типов. В одном варианте реализации изобретения, дополнительная сварочная операция выполняется поверх предшествующего сварного шва для исправления дефекта сварного шва. В другом варианте реализации изобретения, дефектный шов может быть пришлифован шлифовальным устройством 30 или по желанию полностью срезан (вручную или автоматически) перед выполнением последующей операции ремонтной сварки.

[00137] В одном варианте реализации изобретения, контрольные данные из контрольного детектора могут быть переданы в режиме реального времени в один или несколько процессоров, которые используют контрольные данные для отправки обновленных параметров сварки во внешнюю сварочную систему.

[00138] В одном варианте реализации изобретения, сварочная головка в сборе включает в себя систему радиального позиционирования 116 (как проиллюстрировано на фиг. 21 и 22), которая выполнена с возможностью включения радиального перемещения сварочной горелки 20 и системы осевого позиционирования 118 (как проиллюстрировано на фиг. 23-25), которая выполнена с возможностью разрешения осевого перемещения сварочной горелки 20 и системы наклонного позиционирования 120 (как проиллюстрировано на фиг. 26-28), которая выполнена с возможностью наклонного перемещения сварочной горелки 20.