Изобретение относится к сварке, а именно к способу и оборудованию для сварки трением с перемешиванием.

Из патентной литературы известен способ сварки трением с перемешиванием, заключающийся во внедрении в стык свариваемых заготовок составного вращающегося инструмента, состоящего из сварочного стержня и опорного корпуса, и продвижении его вдоль свариваемого стыка с поджатием пластифицированных кромок заготовок и формировании сварного соединения в результате термофрикционного контакта, возникающего в процессе объемного и плоского перемешивания свариваемого материала рабочими поверхностями инструмента (например, см. патент США №5893507, МКИ В23К 20/12, НКИ 228/2.1, 1999 г.). В том же источнике информации рассмотрено устройство для осуществления указанного способа сварки, включающее в себя сварочный инструмент, состоящий из опорного корпуса и размещенного в нем сварочного стержня с возможностью его осевого перемещения относительно опорного корпуса при помощи механизма перемещения, встроенного в корпус сварочной головки.

Процесс сварки трением с перемешиванием может осуществляться со слежением загрузки сварочного инструмента в свариваемый стык заготовок по двум вариантам: давлению или геометрическому положению. При формировании сварного шва не исключена вероятность раскрытия сварного стыка и подъема свариваемых кромок вследствие их неравномерного прилегания к опорной поверхности подкладного элемента, вызванная отклонениями от геометрических размеров сборочных деталей и оснастки при сборке, а также при сварке в результате воздействия температуры трения и возникающих сварочных напряжений и деформаций. Вследствие указанных выше причин при сварке со слежением по давлению имеется большая вероятность внедрения сварочного стержня в подкладной элемент, в результате чего произойдет поломка сварочного стержня, а при сварке со слежением по геометрическому положению, вследствие того, что сигнал слежения невозможно взять с поверхности подкладного элемента, и, как правило, этот сигнал берется с поверхности свариваемых заготовок, сварочное усилие не будет величиной постоянной, и при корректировке загрузки инструмента в стык свариваемого материала появляется вероятность внедрения сварочного стержня в подкладной элемент, или, наоборот, недозагрузка сварочного инструмента не позволит качественно сформировать сварной шов, т.к. система слежения не может автоматически изменять загрузку сварочного инструмента в свариваемый материал, а также сварочного стержня относительно подкладного элемента и опорного корпуса. К тому же, вследствие неравномерного обжатия кромок свариваемых заготовок на подкладном элементе, их деформации при воздействии сварочного усилия и фрикционного тепла, при работе со слежением загрузки сварочного инструмента по давлению в процессе сварки наблюдается неконтролируемый подъем кромок и, как следствие, невозможность формирования сварного шва, а со слежением по геометрическому положению наблюдается «тоннельный» дефект сварного шва, что приводит к неудовлетворительному формированию сварного шва, и, кроме того, не представляется возможным выдерживать постоянной величину зазора h между торцом сварочного стержня и опорной поверхностью подкладного элемента.

Задачей предлагаемого изобретения является устранение вышеуказанных недостатков с достижением технического результата в виде устранения внедрения сварочного стержня в опорную поверхность подкладного элемента, повышение качества сварного соединения и надежности сварочного инструмента, а также расширение арсенала технических средств и технологических возможностей при проведении сварки. Данная задача решается тем, что в способе сварки трением с перемешиванием, включающем в себя внедрение в стык свариваемых заготовок составного вращающегося инструмента, содержащего опорный корпус и сварочный стержень с возможностью его осевого перемещения относительно опорного корпуса, продвижение инструмента вдоль свариваемого стыка с поджатием пластифицированных кромок заготовок и формирование сварного соединения в результате термофрикционного контакта, возникающего в процессе объемного и плоского перемешивания свариваемого материала рабочими поверхностями сварочного инструмента, при этом в процессе сварки осуществляют слежение и регулирование загрузки перемещаемого сварочного инструмента по давлению загрузки, отличающемся тем, что в процессе сварки прижимают кромки свариваемых заготовок посредством роликов, при этом при слежении загрузки сварочного инструмента дополнительно осуществляют контроль расположения свариваемых кромок относительно подкладного элемента, раскрытия стыка свариваемых заготовок и деформации подкладного элемента, а также дополнительно контролируют геометрическое положение сварочного стержня относительно опорного корпуса инструмента в зависимости от фактической загрузки опорной части упомянутого корпуса в свариваемый материал, при этом в автоматическом режиме изменяют упомянутую загрузку сварочного стержня для обеспечения постоянного зазора между его торцом и опорной поверхностью подкладного элемента за счет возвратно-поступательного перемещения сварочного стержня.

Кроме того, эта задача решается и тем, что предлагается устройство для сварки трением с перемешиванием, содержащее установленную на каретке сварочную головку с составным сварочным инструментом, состоящим из опорного корпуса и сварочного стержня, размещенного с возможностью его осевого возвратно-поступательного перемещения относительно опорного корпуса при помощи механизма перемещения, встроенного в корпус сварочной головки, а также систему слежения и регулирования сварочного инструмента по давлению при его перемещении в процессе сварки, включающую датчик давления, связанный с блоком управления через контроллер слежения загрузки сварочного инструмента, отличающееся тем, что оно снабжено передним и боковыми роликами, а упомянутая система слежения снабжена установленным на корпусе сварочной головки датчиком линейных перемещений для измерения расстояния до наружной поверхности свариваемых заготовок, связанным с упомянутым блоком управления через контроллер линейного перемещения, а также средством слежения за загрузкой сварочного стержня относительно опорного корпуса, связанным с контроллером слежения загрузки сварочного инструмента, для изменения в автоматическом режиме упомянутой загрузки по геометрическому положению сварочного стержня относительно опорного корпуса инструмента в зависимости от фактической загрузки его опорной части в свариваемый материал.

В предлагаемом способе сварки трением с перемешиванием, при котором составной вращающийся инструмент, состоящий из опорного корпуса и сварочного стержня, наряду с режимом работы со слежением по давлению дополнительно осуществляют режим слежения загрузки сварочного стержня по геометрическому положению относительно опорного корпуса инструмента в зависимости от фактической загрузки его опорной части в свариваемый материал, с использованием обратной связи, корректирующей отслеживаемое расстояние до обжатой поверхности свариваемых заготовок с использованием датчика линейных перемещений с исполнительным механизмом и механизма перемещения сварочного стержня, связанные с блоком управления через контроллер слежения, т.е. при изменении отслеживаемого расстояния сварочный стержень осуществляет соосное возвратно-поступательное перемещение по отношению к опорному корпусу инструмента в зависимости от фактической загрузки его опорной части в свариваемый материал и тем самым обеспечивает постоянной величину зазора между торцом сварочного стержня и опорной поверхностью подкладного элемента.

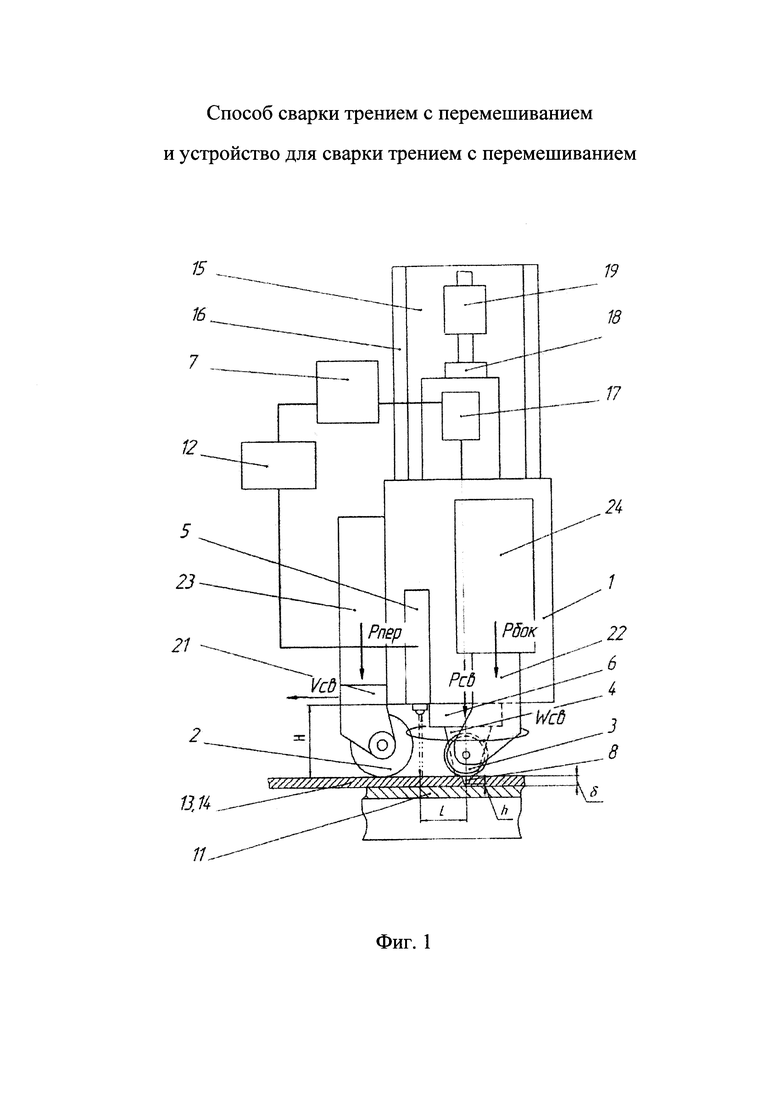

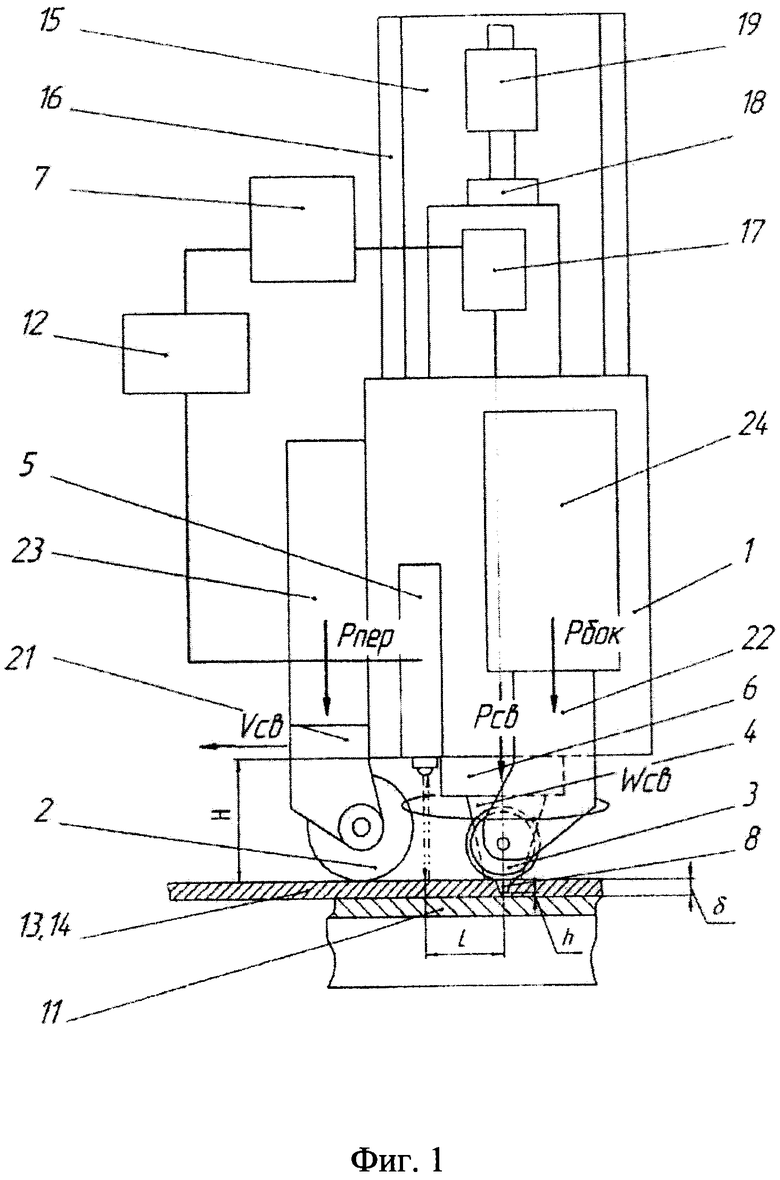

Устройство для осуществления предлагаемого способа сварки, входящее в состав сварочной головки 1, включает в себя прижимные ролики 2, 3, расположенные рядом со сварочным инструментом 4 спереди и по бокам, датчик линейных перемещений 5, механизм перемещения сварочного стержня с электроприводом 6, блок управления 7 с программным обеспечением и системой слежения за загрузкой сварочного стержня 8 относительно опорного корпуса 9, обеспечивающей постоянство зазора между торцом сварочного стержня 8 и опорной поверхностью 10 подкладного элемента 11 на всем протяжении сварного шва. Контроллер 12 блока управления 7 при помощи датчика линейных перемещений 5 фиксирует расстояние Н от корпуса сварочной головки 1 до обжатой поверхности свариваемых заготовок 13, 14 после загрузки сварочного инструмента 4 по геометрическому положению, и при изменении его загрузки следящая система осуществляет дозагрузку сварочного инструмента 4 в свариваемый материал до заданной величины с использованием обратной связи, а также сварочного стержня 8 во время сварки с учетом отжима сварочной головки 1 и обжатой поверхности подкладного элемента 10 при воздействии сварочных усилий Рсв сварочного инструмента 4 и усилий прижима Рпр прижимных роликов 2, 3, а также с учетом фактической загрузки опорного корпуса 9 в свариваемый материал, в том числе и величины раскрытия стыка свариваемых заготовок 13, 14.

Сварочное давление на сварочном инструменте Рсв создается за счет перемещения сварочной головки, установленной на каретке 15, перемещаемой по направляющим 16. Контроллер 17 блока управления 7 поддерживает сварочное давление инструмента на заданном значении. Слежение загрузки сварочного инструмента 4 по давлению осуществляют при помощи датчика давления 18, установленного на винте шарико-винтовой пары 19 (ШВП) подвижной части сварочной головки 1. При изменении сварочного давлении ШВП 19 перемещает ходовой винт каретки 15 в ту или другую сторону и тем самым поддерживает величину сварочного давления на заданном значении.

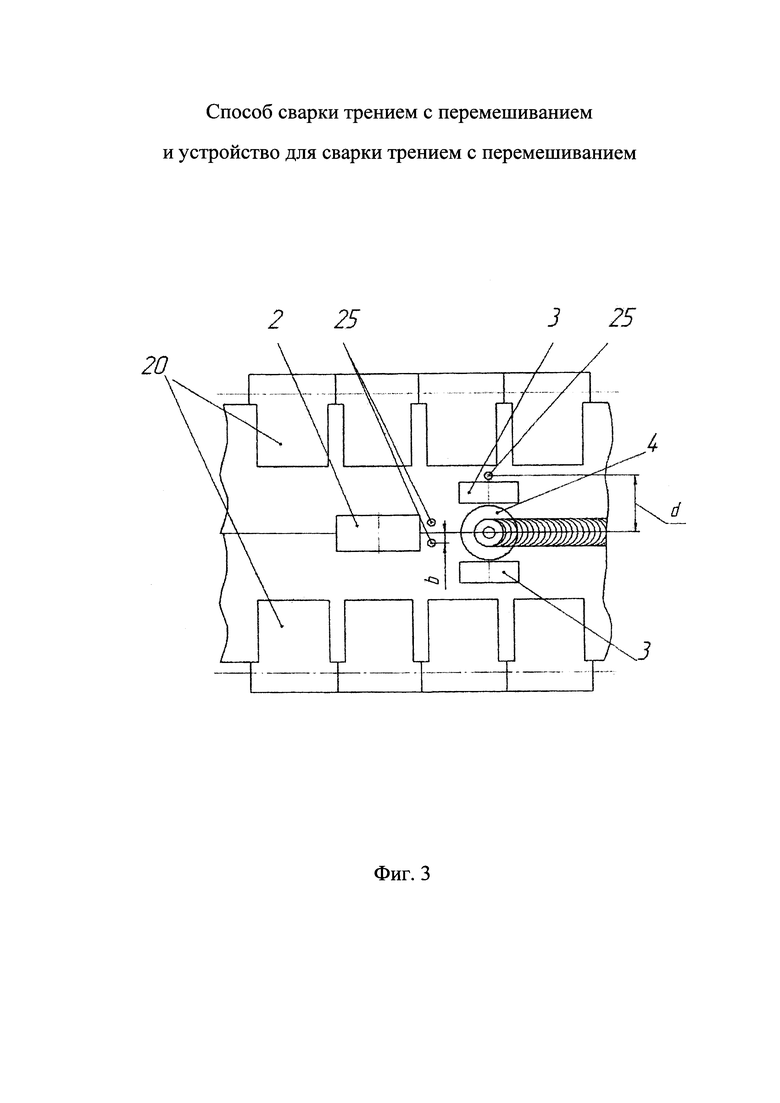

Предлагаемые способ и устройство для сварки трением с перемешиванием описаны более подробно с использованием схемных чертежей на Фиг. 1, 2, 3. Устройство для осуществления предлагаемого способа сварки работает следующим образом. После сборки свариваемых заготовок 13, 14 на подкладном элементе 10 независимые прижимные передний и боковые ролики 2, 3 и клавишные прижимы 19 прижимают кромки свариваемых заготовок 13, 14 к опорной поверхности подкладного элемента 10. Прижимные ролики 2, 3 крепятся на толкателях 20 гидроцилиндров 21, расположенных в корпусе сварочной головки 1. Усилие прижима роликов Рпр регулирует гидравлическая система, поддерживающая постоянной величину рабочего давления в гидроцилиндрах 21. После чего сварочный стержень 8 выдвигается на заданный размер относительно опорного корпуса 9, торцом сварочного стержня 8 берется касание поверхности стыка свариваемых заготовок, его перемещение обнуляется, и вращающийся составной сварочный инструмент 4 загружается в свариваемый стык по геометрическому положению на расчетную величину, создавая при этом необходимое сварочное давление загрузки. После чего перемещение сварочного инструмента 4 переключают на работу со слежением по номинальному давлению, а сварочный стержень 8 дополнительно начинает осуществлять режим слежения загрузки по геометрическому положению относительно изменяемой во время сварки величины заглубления торца опорного корпуса 9 в свариваемый материал, используя алгоритм обратной связи, заложенный в контроллерах слежения 11, 17 блока управления. Далее производится сварка заготовок по заданным режимам. При изменении расположения свариваемых заготовок 13, 14 относительно подкладного элемента 10, таких как наличие зазора по свариваемому стыку или по сопряженным поверхностям заготовок и подкладного кольца, а также деформации упомянутых заготовок и кольца при их обжатии прижимными роликами 2, 3 и воздействии сварочного давления, сварочный инструмент 4 перемещается в соответствующем направлении (вверх-вниз) относительно теоретического контура поверхности свариваемых заготовок 13, 14, а при изменении расстояния Н от датчика линейного перемещения 5 до обжатой поверхности стыка свариваемых заготовок 13, 14 толщиной 6, что означает заглубление опорного корпуса 9 инструмента 4 в свариваемый материал на величину, отличную от номинальной, сварочный стержень 8 перемещается на эту же величину в противоположном направлении относительно оси опорного корпуса 9, обеспечивая постоянство зазора (h=0,2 мм) между торцом сварочного стержня 8 и опорной поверхностью подкладного элемента 10. Датчик линейных перемещений 5 устанавливается на подвижной части сварочной головки 1, а размер Н контролируется до обжатой поверхности свариваемых заготовок 13, 14 и может браться по двум вариантам:

- непосредственно с обжатой поверхности стыка свариваемых заготовок 13, 14 между передним и боковыми прижимными роликами 2, 3, при этом датчик линейных перемещений 5 расположен соосно со сварочным инструментом 4 по линии сварного стыка (Фиг. 1, 3);

- непосредственно с обжатой поверхности свариваемых заготовок 13, 14 сбоку от оси боковых прижимных роликов 3 (Фиг. 2, 3).

В предлагаемом устройстве может быть использован электронный датчик линейных перемещений 5, в котором для замера расстояния Н используется лазерный луч, при изменении длины которого корректируются перемещения сварочного инструмента 4 при загрузке и сварочного стержня 8 при сварке. Точки слежения 22 от датчика линейных перемещений 5 расположены на наружной поверхности обжатой зоны свариваемых заготовок 13, 14 между прижимными роликами 2, 3 и выбираются по одной из кромок заготовок 13, 14. Возможна работа устройства с подпружиненными роликами.

Обработка данных съема показаний датчиков давления и линейных перемещений производится в котроллерах 11, 17 блока управления 7 с системами слежения и заложенным в них программным обеспечением.

Благодаря использованию предлагаемого способа сварки трением с перемешиванием и устройства для его осуществления достигается поставленный результат в виде исключения вероятности внедрения рабочего стержня в опорную поверхность подкладного элемента и повышения качества сварки.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ФРИКЦИОННОЙ СВАРКИ С ПЕРЕМЕШИВАНИЕМ НА ОПОРНОМ РОЛИКЕ С ПРОФИЛЬНОЙ КАНАВКОЙ | 2012 |

|

RU2527563C2 |

| МОДУЛЬ ЛАЗЕРНО-ДУГОВОЙ ДЛЯ ОРБИТАЛЬНОЙ СВАРКИ НЕПОВОРОТНЫХ КОЛЬЦЕВЫХ СТЫКОВ ТРУБ | 2013 |

|

RU2548842C1 |

| Трубосварочный стан | 1986 |

|

SU1382528A1 |

| СПОСОБ ФРИКЦИОННОЙ СВАРКИ ЦИЛИНДРИЧЕСКИХ ЗАГОТОВОК | 2006 |

|

RU2342236C2 |

| Устройство для автоматической сварки | 1986 |

|

SU1353592A1 |

| УСТАНОВКА ДЛЯ ОДНОСТОРОННЕЙ АВТОМАТИЧЕСКОЙ СВАРКИ ПОЛОТНИЩ | 2014 |

|

RU2555288C1 |

| УСТАНОВКА ДЛЯ СВАРКИ ТРЕНИЕМ С ПЕРЕМЕШИВАНИЕМ | 2013 |

|

RU2562177C2 |

| СПОСОБ ФРИКЦИОННОЙ СВАРКИ С ПЕРЕМЕШИВАНИЕМ МАТЕРИАЛА И ИНСТРУМЕНТ ДЛЯ СВАРКИ | 2006 |

|

RU2330749C2 |

| СПОСОБ ДУГОВОЙ СВАРКИ ТОЛСТОЛИСТОВОГО МЕТАЛЛА МЕТОДОМ "ПОПЕРЕЧНАЯ ГОРКА", СВАРОЧНЫЙ АВТОМАТ И ВИДЕОСЕНСОРНЫЙ БЛОК ДЛЯ РЕАЛИЗАЦИИ СПОСОБА | 2006 |

|

RU2372176C2 |

| СПОСОБ МНОГОПРОХОДНОЙ АВТОМАТИЧЕСКОЙ СВАРКИ НЕПЛАВЯЩИМСЯ ЭЛЕКТРОДОМ С ПОДАЧЕЙ ПРИСАДОЧНОЙ ПРОВОЛОКИ И УСТРОЙСТВО ДЛЯ ЕГО РЕАЛИЗАЦИИ | 2013 |

|

RU2548541C2 |

Изобретение может быть использовано при сварке трением с перемешиванием. В процессе сварки осуществляют слежение и регулирование загрузки перемещаемого сварочного инструмента по давлению загрузки. Осуществляют контроль расположения свариваемых кромок относительно подкладного элемента, раскрытия стыка свариваемых заготовок, деформации подкладного элемента и геометрического положения сварочного стержня относительно опорного корпуса инструмента. В автоматическом режиме изменяют загрузку сварочного стержня для обеспечения постоянного зазора между его торцом и опорной поверхностью подкладного элемента за счет возвратно-поступательного перемещения сварочного стержня. Система слежения и регулирования сварочного инструмента включает связанные с блоком управления через контроллеры датчики давления и линейных перемещений. Средство слежения за загрузкой сварочного стержня обеспечивает слежение загрузки сварочного инструмента в автоматическом режиме по геометрическому положению сварочного стержня относительно опорного корпуса инструмента в зависимости от фактической загрузки его опорной части в свариваемый материал. Изобретение исключает вероятность внедрения сварочного стержня в опорную поверхность подкладного элемента, повышает надежность сварочного инструмента и качество сварки. 2 н.п. ф-лы, 3 ил.

1. Способ сварки трением с перемешиванием, включающий внедрение в стык свариваемых заготовок составного вращающегося инструмента, содержащего опорный корпус и сварочный стержень с возможностью его осевого перемещения относительно опорного корпуса, продвижение инструмента вдоль свариваемого стыка с поджатием пластифицированных кромок заготовок и формирование сварного соединения в результате термофрикционного контакта, возникающего в процессе объемного и плоского перемешивания свариваемого материала рабочими поверхностями сварочного инструмента, при этом в процессе сварки осуществляют слежение и регулирование загрузки перемещаемого сварочного инструмента по давлению загрузки, отличающийся тем, что в процессе сварки прижимают кромки свариваемых заготовок посредством роликов, при этом при слежении загрузки сварочного инструмента дополнительно осуществляют контроль расположения свариваемых кромок относительно подкладного элемента, раскрытия стыка свариваемых заготовок и деформации подкладного элемента, а также дополнительно контролируют геометрическое положение сварочного стержня относительно опорного корпуса инструмента в зависимости от фактической загрузки опорной части упомянутого корпуса в свариваемый материал, при этом в автоматическом режиме изменяют упомянутую загрузку сварочного стержня для обеспечения постоянного зазора между его торцом и опорной поверхностью подкладного элемента за счет возвратно-поступательного перемещения сварочного стержня.

2. Устройство для сварки трением с перемешиванием, содержащее установленную на каретке сварочную головку с составным сварочным инструментом, состоящим из опорного корпуса и сварочного стержня, размещенного с возможностью его осевого возвратно-поступательного перемещения относительно опорного корпуса при помощи механизма перемещения, встроенного в корпус сварочной головки, а также систему слежения и регулирования сварочного инструмента по давлению при его перемещении в процессе сварки, включающую датчик давления, связанный с блоком управления через контроллер слежения загрузки сварочного инструмента, отличающееся тем, что оно снабжено передним и боковыми роликами, а упомянутая система слежения снабжена установленным на корпусе сварочной головки датчиком линейных перемещений для измерения расстояния до наружной поверхности свариваемых заготовок, связанным с упомянутым блоком управления через контроллер линейного перемещения, а также средством слежения за загрузкой сварочного стержня относительно опорного корпуса, связанным с контроллером слежения загрузки сварочного инструмента, для изменения в автоматическом режиме упомянутой загрузки по геометрическому положению сварочного стержня относительно опорного корпуса инструмента в зависимости от фактической загрузки его опорной части в свариваемый материал.

| US 5893507 A, 13.04.1999 | |||

| УСТРОЙСТВО И СПОСОБ ИЗМЕРЕНИЯ НАГРУЗОК, ДЕЙСТВУЮЩИХ НА ИНСТРУМЕНТ МАШИНЫ ДЛЯ СВАРКИ ТРЕНИЕМ С ПЕРЕМЕШИВАНИЕМ | 2007 |

|

RU2450902C2 |

| US 2005006441 A1, 13.01.2005 | |||

| US 2005040209 A, 24.02.2005 | |||

| СПОСОБ ФРИКЦИОННОЙ СВАРКИ С ПЕРЕМЕШИВАНИЕМ МАТЕРИАЛА ЗАГОТОВОК (ВАРИАНТЫ) | 2005 |

|

RU2289496C1 |

Авторы

Даты

2017-09-05—Публикация

2015-06-23—Подача