Изобретение относится к области технологии неразъемного соединения деталей /сварки/ "в стык" и может быть использовано в авиастроении, судостроении и в других отраслях машиностроения и строительства для соединения преимущественно листовых конструкций-панелей, обечаек, корпусов и т.п. Цель изобретения - улучшение формирования шва и повышение чистоты его поверхности, что, как известно, повышает качество и прочностные характеристики соединений в конструкциях из различных материалов, в том числе материалов несвариваемых и ограниченно свариваемых плавлением.

Способ сварки трением, для которого предлагается устройство, основан на использовании энергии трения путем воздействия вращающегося инструмента на соединяемые материалы для нагрева их до пластифицированного состояния в зоне стыка с одновременным их перемешиванием. Шов формируется при затвердевании смеси материалов в условиях ограниченного объема.

Для реализации этого способа по патенту Midlinga О.Т. et аl International Patent Application РСТ/N095/00005 /WO 95/26254/ предложен вариант устройства, в котором используется "щуп" со сменным инструментом /"пальцем"/, вставляемым в цилиндрический корпус и вращающимся вместе с ним. Нижний торец цилиндрического корпуса /"заплечика"/ имеет вогнутую коническую форму. Устройство повышает оперативность процесса за счет возможности смены инструмента, однако не устраняет такие недостатки, как:

- очень велики ширина зоны разогрева соединяемых деталей и ширина шва в верхней части стыка из-за большого радиуса трения вращающегося "заплечика",

- образование на поверхности шва борозд и других неровностей, оставляемых кромкой "заплечика", вращающегося с инструментом при перемещении их вдоль стыка, особенно при отклонении оси вращения от вертикали,

- неудовлетворительное формирование начального участка шва, поскольку на этапе погружения инструмента в стык "заплечико" не удерживает пластифицированный материал от выдавливания его из стыка,

- сложность установки и поддержания в процессе перемещения вдоль стыка правильного положения "заплечика" относительно поверхности соединяемых деталей /при высокой чувствительности качества формирования шва к этому технологическому параметру/.

Известно устройство для сварки трением /Larsson P.International Application, PCT/SE 98/00861 /WO 98/51441/ - прототип, по которому вращающийся в режиме колебания корпус с "заплечиком" кинематически не связан с вращающимся инструментом. Однако наличие "заплечика" вогнутой конической формы, расположенного вокруг инструмента, приводит к увеличению ширины шва в верхней части стыка до размера диаметра "заплечика" и более, а на поверхности шва могут оставаться борозды и другие неровности, особенно при наклоне оси "заплечика" от вертикали, необходимом для получения плотного шва. Кроме того, в прототипе отсутствует сменный нажимной элемент, что не позволяет оперативно заменить элемент с изношенной контактной поверхностью, а также выполнять подбор и смену нажимного элемента для соединения деталей, различающихся геометрией поверхности.

Отмеченные недостатки известных устройств устраняются при использовании предлагаемого устройства для сварки трением, содержащего нажимной элемент с отверстием для прохождения вращающегося инструмента и с контактной поверхностью, препятствующей выдавливанию из стыка материала, нагретого до пластифицированного состояния вследствие работы сил трения при вращении инструмента; нажимной элемент выполняют сменным, неподвижным относительно оси инструмента, а его контактной поверхности придают рельеф, эквидистантный поверхности соединяемых деталей в зоне соединения, и от отверстия в сторону задней части контактной поверхности с уклоном 10-15o выполняют канавку сегментного сечения с радиусом, равным 1,0-1,5 радиуса инструмента, и шириной, равной диаметру инструмента в пересечении с отверстием, а при использовании ролика для формирования шва в нажимном элементе дополнительно выполняют прорезь, в которую устанавливают ролик с возможностью вращения, контактной поверхности которого придают рельеф, эквидистантный поверхности шва заданной формы.

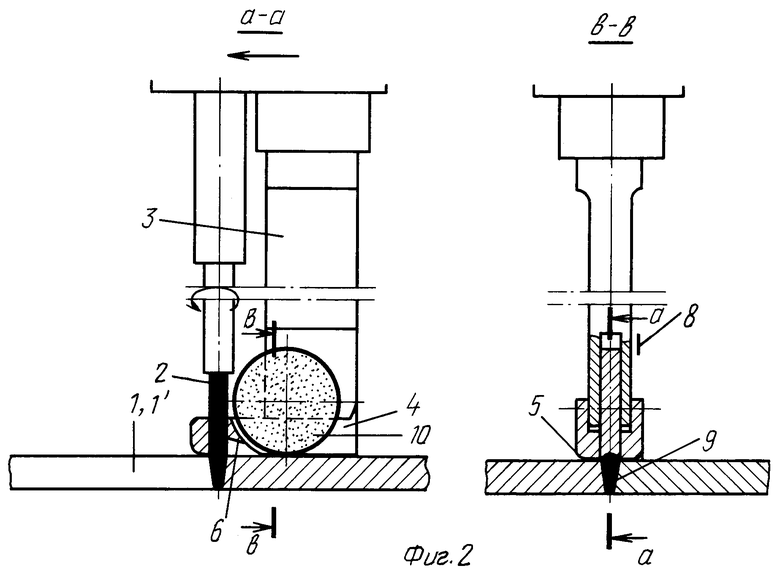

На фиг. 1 дана технологическая схема предлагаемого устройства с формированием шва посредством нажимного элемента.

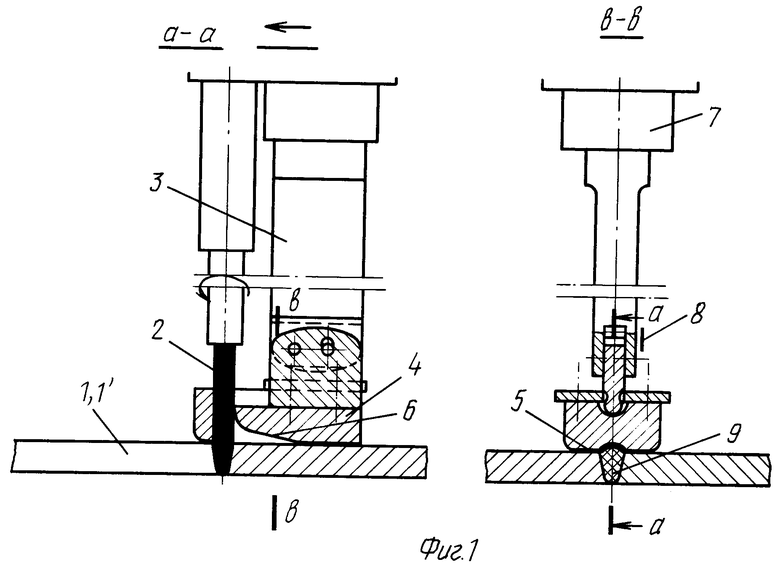

На фиг. 2 - технологическая схема предлагаемого устройства с формированием шва посредством ролика.

На фиг. 1 и 2 обозначены : 1 и 1' - свариваемые элементы, 2 - вращающийся инструмент, 3 - держатель, 4 - нажимной элемент, 5 - контактная поверхность, 6 - канавка, 7 - механизм вертикального перемещения и прижатия нажимного элемента и ролика к поверхности деталей, 8 - узел крепления самоустанавливающегося нажимного элемента на держателе /вариант/, 9 - сварной шов, 10 - ролик.

Процесс сварки деталей с использованием предлагаемых устройств осуществляют следующим образом.

По п.1 /фиг. 1/ на собранные "в стык" и жестко закрепленные свариваемые элементы /детали/ 1 и 1' устанавливают с помощью механизма 7, закрепленного совместно с приводом вращения инструмента на каретке продольного перемещения станка, в стартовое положение с небольшим усилием прижатия к поверхности деталей нажимной элемент 4, самоустанавливающийся с помощью узла 8 /возможен другой вариант конструкции узла/. Таким образом обеспечивается плотное прилегание контактной поверхности 5 нажимного элемента 4 к поверхности соединяемых деталей 1 и 1' в зоне стыка. Затем придают инструменту 2 вращательное движение и одновременно погружают его через отверстие в нажимном элементе 4 в стык соединяемых деталей и, не прекращая вращения инструмента 2, после погружения его на глубину, примерно равную толщине деталей, перемещают совместно с устройством вдоль стыка. При этом полость канавки 6 задает преимущественное направление движению выдавливаемого инструментом 2 пластифицированного материала, и одновременно стенка канавки 6, ограничивая объем пластифицированного материала, оказывает реактивное давление на него во всем объеме. Оттесненный к задней части нажимного элемента материал затвердевает под ним и принимает форму шва 9.

По п.2 /фиг. 2/ собранных и закрепленных по п.1 соединяемых деталей 1 и 1' устанавливают в стартовое положение устройство с нажимным элементом 4, включающим ролик 10; затем придают инструменту 2 вращательное движение и опускают его через отверстие в нажимном элементе 4, погружая в стык соединяемых деталей 1 и 1' на глубину, соответствующую толщине этих деталей, после чего, не прекращая вращения инструмента 2, перемещают его совместно с нажимным элементом 4 по линии стыка. При этом катящийся ролик производит обжатие затвердевающего материала и формирование шва 9.

Экспериментально установлены некоторые ограничения параметров нажимного элемента - угла наклона, ширины и радиуса сегментной канавки на контактной поверхности. В формуле изобретения указаны их оптимальные значения.

Наклон сегментной канавки создает горизонтальный вектор /помимо вертикального/ сил давления ее поверхности на пластифицированный материал в направлении движения нажимного элемента. Это способствует формированию плотной структуры шва. При малых углах наклона канавки /менее 10o/ давление в направлении движения нажимного элемента и эффект уплотнения снижаются, становится возможным появление пустот и рыхлот, а также увеличивается длина канавки, и материал не успевает вытечь из нее до затвердевания. При углах наклона канавки более 15o сильно возрастает препятствие перемещению пластифицированного материала к задней /горизонтальной/ части контактной поверхности нажимного устройства, материал спрессовывается в канавке, и формирование шва ухудшается.

Сегментная форма /без углов/ канавки наиболее благоприятна для движения в ней пластифицированного материала. При этом сегментная поверхность при движении в направлении сварки создает горизонтальную составляющую вектора сил давления ее на пластифицированный материал, которая способствует его уплотнению, а полость канавки служит коллектором, в которой выдавливаемый пластифицированный материал устремляется в первую очередь, создавая тем самым преимущественное направление движения материала к задней части нажимного элемента, где он участвует в формировании шва. Ширина канавки должна соответствовать ширине зоны пластифицирования материала, то есть примерно равняться диаметру инструмента, поскольку при большей ширине канавки в ее крайних зонах пластифицированный материал наволакивается на "холодную" поверхность деталей без образования соединения, а при меньшей - уменьшается рабочий объем канавки /"коллектора"/ и ее эффективность. /Ширина зоны термического влияния с температурой пластификации к моменту прохождения около нее канавки очень мала и не учитывается в размере ширины канавки/.

Радиус дуги сегмента канавки должен составлять 1-1,5 радиуса инструмента, поскольку при большем радиусе резко уменьшается объем канавки /"коллектора"/ и ее эффективность, а нижний предел - лимитирован размером ширины канавки.

Автором выполнены соединения листовых деталей толщиной 7 мм из высокопрочного несвариваемого плавлением алюминиевого сплава марки Д16 /по американскому стандарту - сплав 2024/. Использование предлагаемого устройства позволило уменьшить ширину шва /с лицевой стороны более чем в два раза/ с 20 до 9 мм.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ФРИКЦИОННОЙ СВАРКИ ВРАЩАЮЩИМСЯ ДИСКОВЫМ ИНСТРУМЕНТОМ | 2006 |

|

RU2314902C2 |

| Способ сварки трением со сквозным перемешиванием оребренных панелей планера самолета | 2015 |

|

RU2620411C2 |

| СПОСОБ СВАРКИ ТРЕНИЕМ И ИНСТРУМЕНТ ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2004 |

|

RU2277465C1 |

| СПОСОБ КОМБИНИРОВАННОЙ ФРИКЦИОННО-ДУГОВОЙ СВАРКИ | 2011 |

|

RU2460618C1 |

| ИНСТРУМЕНТ ДЛЯ ФРИКЦИОННОЙ СВАРКИ ПЕРЕМЕШИВАНИЕМ | 2010 |

|

RU2446926C1 |

| СПОСОБ ФРИКЦИОННО-ЛУЧЕВОЙ СВАРКИ | 2012 |

|

RU2504463C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СВАРКОЙ ТРЕНИЕМ ДЕТАЛЕЙ, ПРЕИМУЩЕСТВЕННО, ТИПА БОЛТ | 2006 |

|

RU2327554C2 |

| СПОСОБ СВАРКИ ТРЕНИЕМ С ПЕРЕМЕШИВАНИЕМ ТАВРОВЫХ СОЕДИНЕНИЙ И ИНСТРУМЕНТ ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2009 |

|

RU2418664C1 |

| СПОСОБ КОМБИНИРОВАННОЙ ФРИКЦИОННОЙ СВАРКИ | 2011 |

|

RU2460617C1 |

| СПОСОБ ФРИКЦИОННОЙ СВАРКИ ВРАЩАЮЩИМСЯ ДИСКОМ | 2012 |

|

RU2496621C1 |

Изобретение может быть использовано в авиастроении, судостроении и в других отраслях машиностроения для соединения преимущественно листовых конструкций, обечаек, корпусов и т.д. Нажимной элемент устройства выполнен с контактной поверхностью, препятствующей выдавливанию из стыка материала, нагретого до пластифицированного состояния. Контактная поверхность нажимного элемента имеет рельеф, соответствующий рельефу поверхностей соединяемых деталей в зоне их соединения. От отверстия в направлении задней части контактной поверхности нажимного элемента с уклоном 10-15o выполнена канавка сегментного сечения с радиусом дуги, равным 1,0-1,5 радиуса инструмента. Ширина канавки в пересечении с отверстием равна диаметру инструмента. Нажимной элемент может быть выполнен с роликом, установленным с возможностью вращения в прорези. Такое выполнение устройства позволяет значительно повысить качество и прочностные характеристики соединений в конструкциях из различных материалов. 1 з.п. ф-лы, 2 ил.

| Дорожная спиртовая кухня | 1918 |

|

SU98A1 |

| Способ сварки деталей | 1988 |

|

SU1655725A1 |

| СПОСОБ СВАРКИ ТРЕНИЕМ С ПЕРЕМЕШИВАНИЕМ И НЕРАСХОДУЕМЫЙ ЩУП ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1995 |

|

RU2126738C1 |

| US 4144110 А, 17.03.1979. | |||

Авторы

Даты

2003-01-10—Публикация

2001-01-12—Подача