Настоящее изобретение относится к связующему для порошкообразных металлов или порошкообразных металлических сплавов, к содержащим такое связующее термопластичным массам для изготовления металлических формованных изделий, способу их получения, их применению и к способу изготовления из них формованных изделий.

Металлические формованные изделия могут быть получены литьем под давлением термопластичных масс, содержащих помимо металлических порошков органическое связующее. Речь идет о высоконаполненных органических полимерных формованных массах. После литья под давлением, экструдирования или прессования термопластичных масс с получением свежесформованного изделия (Grünkörper) органическое связующее удаляют, а полученное уже не содержащее связующего свежесформованное изделие спекают.

Европейский патент EP 0465940 относится к таким термопластичным массам для изготовления металлических формованных изделий, содержащих помимо способного к спеканию порошкообразного металла или порошкообразного металлического сплава либо их смесей в качестве связующего смесь из гомо- или сополимеризатов полиоксиметилена и не смешивающегося с ним полимеризата. В качестве дополнительного полимеризата используют полиолефины, особенно полиэтилен или полипропилен, а также полимеризаты метакрилатов, такие как полиметилметакрилат (PMMA). Удаление связующего можно осуществлять обработкой в газообразной содержащей кислоту атмосфере при повышенной температуре, причем гомо- или сополимеризаты полиоксиметилена деполимеризуют с последующим термическим удалением остатков связующего - несмешивающегося полимеризата.

В немецкой заявке на патент DE 10019447 A1 описано связующее для порошка неорганического материала, предназначенного для изготовления металлического или керамического формованного изделия, причем это связующее содержит смесь гомо- или сополимеризатов полиоксиметилена и полимерную систему из политетрагидрофурана и, по меньшей мере, одного полимера, выбранного из олефинов с 2-8 атомами углерода, винилароматических мономеров, виниловых эфиров алифатических карбоновых кислот, содержащих 1-8 атомов углерода, простых виниловых алкиловых эфиров, содержащих в алкиле 1-8 атомов углерода, или алкил-(мет)акрилатов, содержащих в алкиле 1-12 атомов углерода.

В немецкой заявке на патент DE A 4000278 защищен способ изготовления неорганических спекающихся формованных деталей. Для этого формуют смесь из спекающегося неорганического порошка и полиоксиметилена в качестве связующего с получением свежесформованного изделия. Связующее удаляют обработкой свежесформованного изделия в газообразной содержащей фторид бора атмосфере. Непосредственно после этого обработанное таким образом свежесформованное изделие спекают. Примерами спекающегося порошка являются оксидные керамические порошки, такие как триоксид алюминия, диоксид циркония, оксид иттрия, а также неоксидные керамические порошки, такие как карбид кремния, нитрид кремния.

При изготовлении металлических формованных изделий с использованием известных из уровня техники связующих часто возникает проблема разделения смеси, особенно около литника, который затем должен подвергаться полированию.

Кроме того, могут образовываться трещины, видимые только после спекания и представляющие собой дефекты формованного изделия.

Другой недостаток известного связующего может заключаться в его не всегда удовлетворительной текучести, так как его перерабатывают в термопластичные массы с высокой степенью наполнения. Вследствие этого, в особенности у комплексных литых изделий, в зависимости от обстоятельств, может произойти недостаточное заполнение формы.

Поэтому задачей настоящего изобретения является получение улучшенного связующего для порошкообразных металлов, не обладающих недостатками известных связующих. При удалении связующего должна сохраняться формоустойчивость деталей. Кроме того, должна также достигаться высокая скорость удаления связующего.

Согласно изобретению эта задача решается связующим В) для порошкообразных металлов или металлических сплавов или их смесей, содержащим смесь из:

B1) от 50 до 96 мас.% одного или нескольких гомо- или сополимеризатов полиоксиметилена;

B2) от 2 до 35 мас.% одного или нескольких полиолефинов;

B3) от 2 до 40 мас.% поли-1,3-диоксепана или поли-1,3-диоксолана или их смесей;

причем сумма массовых частей компонентов B1), B2) и B3) составляет 100%.

Согласно изобретению было обнаружено, что при использовании трех компонентов связующего B1), B2) и B3) это связующее обладает улучшенной текучестью, а при удалении связующего оно может быть удалено без остатка.

Отдельные компоненты связующего В) более подробно описываются далее.

В качестве компонента B1) используют гомо- или сополимеризаты полиоксиметилена в количестве от 50 до 96 мас.%, предпочтительно, от 60 до 90 мас.%, наиболее предпочтительно, от 70 до 85 мас.% в расчете на общее количество связующего B. Сополимерами полиоксиметилена (РОМ) являются известные коммерчески доступные сополимеры. Их обычно получают полимеризацией триоксана в качестве основного мономера. Кроме того, совместно используют сомономеры. Предпочтительными являются основные мономеры, выбранные из триоксана и других циклических или прямоцепочечных формалей или прочих доноров формальдегида.

Термин «основные мономеры» должен отображать то, что содержание этих мономеров в общем количестве мономеров, а также сумма основных и сомономеров превышает содержание сомономеров в общем количестве мономеров.

В самом общем случае, такие полимеры полиоксиметилена (РОМ-полимеры) содержат в главной полимерной цепи Z, по меньшей мере, 50 мол.% повторяющихся звеньев -СН2-O-. Пригодными сополимерами полиоксиметилена являются, в особенности, такие сополимеры, которые содержат помимо повторяющихся звеньев -СН2-O-, еще до 50 мол.%, предпочтительно, от 0,01 до 20 мол.%, особенно, от 0,1 до 10 мол.% и, наиболее предпочтительно, от 0,5 до 6 мол.% повторяющихся звеньев.

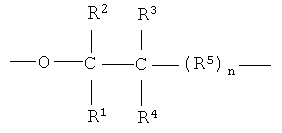

причем от R1 до R4, независимо друг от друга, означают атом водорода, алкильную группу с 1-4 атомами углерода или галогензамещенную алкильную группу с 1-4 атомами углерода и R5 представляет собой -CH2-, -CH2O-, алкил с 1-4 атомами углерода или галоалкилзамещенную метиленовую группу с 1-4 атомами углерода в алкиле или соответствующую оксиметиленовую группу, а n имеет значение в пределах от 0 до 3. Предпочтительно, эти группы могут вводиться посредством раскрытия цикла циклических простых эфиров в сополимере. Предпочтительными циклическими простыми эфирами являются такие эфиры формулы:

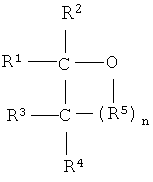

причем от R1 до R5 и n имеют вышеназванные значения. Только в качестве примеров циклических простых эфиров могут быть названы этиленоксид, 1,2-пропиленоксид, 1,2-бутиленоксид, 1,3-бутиленоксид, 1,3-диоксан, 1,3-диоксолан и 1,3-диоксепан, а также в качестве сомономеров - прямоцепочечные олиго- или полиформали, такие как полидиоксолан или полидиоксепан. Особенно предпочтительными сомономерами являются 1,3-диоксолан и 1,3-диоксепан. Наиболее предпочтительным является 1,3-диоксепан.

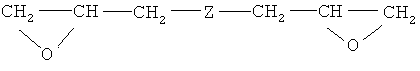

Также пригодны полимеризаты оксиметилена, которые получают, например, взаимодействием триоксана и одного из вышеописанных циклических простых эфиров с третьим мономером, предпочтительно, бифункциональными соединениями формулы:

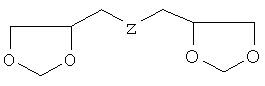

и/или

причем Z является химической связью, -О-, -ORO- (R означает алкилен с 1-8 атомами углерода или циклоалкилен с 3-8 атомами углерода), как описано в европейской заявке на патент EP-A 0465940.

Предпочтительными мономерами этого вида являются этилендиглицид, диглицидиловый эфир и диэфир из глицида и формальдегида, диоксана или триоксана в молярном отношении 2:1, а также диэфир из 2 моль глицидилового соединения и 1 моль алифатического диола с 2-8 атомами углерода, такой, например, как диглицидиловый эфир этиленгликоля, 1,4-бутандиола, 1,3-бутандиола, циклобутан-1,3-диола, 1,2-пропандиола и циклогексан-1,4-диола, названные только лишь в качестве некоторых примеров.

Наиболее предпочтительны полимеризаты полиоксиметилена со стабилизированными концевыми группами, содержащие на концах цепи, преимущественно, связи C-C- или -O-CH3-.

Предпочтительные сополимеры полиоксиметилена имеют температуру плавления, по меньшей мере, 150°C и молекулярную массу (среднемассовое значение) Mw в пределах от 5000 до 300000, предпочтительно, от 6000 до 150000, наиболее предпочтительно, в пределах от 7000 до 60000. Особенно предпочтительными являются сополимеры полиоксиметилена с неоднородностью (Mw/Mn) от 2 до 15, предпочтительно, от 2,5 до 12, особенно предпочтительно, от 3 до 9. Измерение осуществляют, как правило, посредством гель-проникающей хроматографии (GPC)/SEC (эксклюзионная хроматография, size exclusion chromatography), значение Mn (среднечисловая молекулярная масса) обычно определяют посредством GPC/SEC.

Способ получения гомо- и сополимеризатов полиоксиметилена известен специалисту.

Компонент B2) включает полиолефины или их смеси в количестве от 2 до 35 мас.%, предпочтительно, от 3 до 20 мас.%, особенно предпочтительно, от 4 до 15 мас.% в расчете на общее количество связующего B).

В качестве полиолефинов можно назвать полиолефины с 2-8 атомами углерода, особенно, с 2-4 атомами углерода, а также их сополимеризаты. В качестве особенно предпочтительных можно назвать полиэтилен и полипропилен, а также их сополимеры, известные специалисту и коммерчески доступные, например, с торговой маркой Lupolen® или Novolen®, BASF AG.

Полимеры компонента B2) могут быть получены известным способом полимеризации, предпочтительно, радикальной полимеризацией, например эмульсионной, полимеризацией в эмульсии, полимеризацией в растворе или в массе. В качестве инициатора, в зависимости от мономеров и типа полимеризации, используют радикальные инициаторы, такие как пероксидные соединения и азосоединения, причем количество инициатора обычно находится в пределах от 0,001 до 0,5 мас.% в расчете на мономеры. Соответствующие способы полимеризации описаны в европейской заявке на патент ЕР-А-0465940.

В качестве компонента B3) пригодны поли-1,3-диоксепан-О-CH2-О-CH2-СН2-СН2-СН2-, поли-1,3-диоксолан-O-СН2-O-СН2-СН2- или их смеси в количестве от 2 до 40 мас.%, предпочтительно, от 5 до 30 мас.%, наиболее предпочтительно, от 10 до 26 мас.% в расчете на общее количество связующего В). Особенно предпочтительным является поли-1,3-диоксепан благодаря его быстрой деполимеризации в кислых условиях.

Поли-1,3-диоксепан и поли-1,3-диоксолан могут быть получены аналогично способу получения гомо- или сополимеризатов полиоксиметилена, поэтому в этом случае могут быть оставлены более подробные данные. Молекулярная масса (среднемассовое значение) находится в пределах от 10000 до 150000, предпочтительно (в случае поли-1,3-диоксепана) в пределах от 15000 до 50000, наиболее предпочтительно (в случае поли-1,3-диоксепана) в пределах от 18000 до 35000; и предпочтительно (в случае поли-1,3-диоксолана) от 30000 до 120000, наиболее предпочтительно (в случае поли-1,3-диоксолана) от 40000 до 110000.

В условиях компаундирования или переработки литьем под давлением между полимеризатами полиоксиметилена B1) и B3) практически не происходит переацетализации, то есть практически не происходит обмена звеньями сомономера.

Связующее по изобретению B) используют в термопластичных массах для изготовления металлических формованных изделий.

Поэтому объектом изобретения являются также термопластичные массы для изготовления металлических формованных изделий, содержащие:

A) от 40 до 70 об.%, предпочтительно, от 45 до 65 об.%, наиболее предпочтительно, от 50 до 60 об.% спекающегося порошкообразного металла или спекающегося порошкообразного металлического сплава или их смесей;

B) от 30 до 60 об.%, предпочтительно, от 35 до 55 об.%, наиболее предпочтительно, от 40 до 50 об.% смеси из:

B1) от 50 до 96 мас.%, предпочтительно от 60 до 90 мас.%, наиболее предпочтительно, от 70 до 85 мас.% одного или нескольких гомо- или сополимеризатов полиоксиметилена, предпочтительно, сополимеризата полиоксиметилена от 0,01 до 20 мол.% 1,3-диоксепана или 1,3-диоксолана в качестве сомономера;

B2) от 2 до 35 мас.%, предпочтительно, от 3 до 20 мас.%, наиболее предпочтительно, от 4 до 15 мас.% одного или нескольких полиолефинов, предпочтительно, полиэтилена;

B3) от 2 до 40 мас.%, предпочтительно, от 5 до 30 мас.%, наиболее предпочтительно, от 10 до 26 мас.% поли-1,3-диоксепана или поли-1,3-диоксолана или их смесей, предпочтительно, поли-1,3-диоксепана;

в качестве связующего, причем сумма массовых частей компонентов B1), B2) и B3) составляет 100%, и

С) от 0 до 5 об.% диспергатора, причем сумма компонентов A), B) и C) составляет 100 об.%.

В качестве металла, который может находиться в порошкообразной форме можно назвать, например, алюминий, железо, особенно порошок карбонила железа, кобальт, медь, никель, кремний, титан и вольфрам. В качестве порошкообразных металлических сплавов можно назвать, например, высоко- и низколегированные стали, а также металлические сплавы на основе алюминия, железа, титана, меди, никеля, кобальта или вольфрама. При этом могут использоваться как порошок уже готовых сплавов, так и порошкообразные смеси отдельных компонентов сплавов. Металлический порошок, порошок металлических сплавов и порошок карбонила металла могут использоваться также в смеси.

Размер зерен в порошке составляет, предпочтительно, от 0,1 до 80 мкм, наиболее предпочтительно, от 1,0 до 50 мкм.

Благодаря высокой текучести связующего по изобретению возможно высокое содержание связующего в порошке A) без слишком сильного ухудшения текучести.

Содержащийся, при необходимости, в качестве компонента C) диспергатор может быть выбран из известных диспергаторов. Примерами их являются олигомерные полиэтиленоксиды со средней молекулярной массой от 200 до 600, стеариновая кислота, амид стеариновой кислоты, гидроксистеариновая кислота, жирные спирты, сульфонаты жирных спиртов и блок-сополимеры оксида этилена и оксида пропилена, а также, особенно предпочтительно, полиизобутилен. Наиболее предпочтительно используют полиизобутилен в количестве от 1 до 6 об.% в расчете на компоненты A), B) и C).

Термопластичные массы могут также содержать обычные добавки и вспомогательные средства для их переработки, которые благоприятно влияют на реологические свойства смесей при формовании.

Изготовление термопластичных масс согласно изобретению осуществляют плавлением компонента В) и примешиванием компонента A) и, при необходимости, C). Компонент B) можно, например, подвергнуть плавлению в двухшнековом экструдере при температуре, предпочтительно, от 150 до 220°C, особенно, от 170 до 200°C. Непосредственно после этого в поток расплава компонента B) дозируют в требуемых количествах компонент A) при тех же предельных значениях температуры. Компонент A), предпочтительно, содержит на поверхности диспергатор C). Однако термопластичные массы по изобретению могут быть также получены плавлением компонентов B) и C) в присутствии компонента A) при температуре от 150 до 220°C.

Наиболее предпочтительное устройство для дозирования компонента A) содержит в качестве важного элемента транспортирующий шнек, расположенный в обогреваемом металлическом цилиндре, который транспортирует компонент A) в расплав компонента B). Описанный выше способ имеет по сравнению со смешением компонентов при комнатной температуре с последующим экструдированием при повышенной температуре то преимущество, что в значительной степени предотвращается разложение используемого в качестве связующего полиоксиметилена вследствие образующегося при этом варианте высокого сдвигового силового воздействия.

Термопластичные массы по изобретению могут быть использованы для изготовления металлических формованных изделий из порошка A).

Поэтому настоящее изобретение относится также к способу изготовления формованных изделий из вышеописанных термопластичных масс:

a) формованием термопластичной массы литьем под давлением, экструдированием или прессованием для получения свежесформованного изделия;

b) удалением связующего обработкой свежесформованного изделия при температуре в пределах от 20 до 180°C в течение от 0,1 до 24 часов в газообразной содержащей кислоту атмосфере;

c) последующим нагреванием при температуре в пределах от 250 до 600°C в течение от 0,1 до 12 часов; и

d) последующим спеканием полученного таким образом подвергнутого удалению связующего сформованного изделия.

Для формования литьем под давлением могут использоваться шнековые или поршневые машины для литья под давлением. Формование обычно осуществляют при температуре от 175 до 200°C и давлении от 3000 до 20000 кПа в формах, имеющих температуру от 60 до 120°C.

Экструдирование трубок, штранг (жгутов) и профилей осуществляют преимущественно при температуре от 170 до 200°C.

Для удаления связующего полученное свежесформованное изделие после формования обрабатывают в газообразной содержащей кислоту атмосфере. Соответствующие способы описаны, например, в немецких заявках на патент DE-A 3929869 и DE-A 4000278. Эту обработку согласно изобретению осуществляют, предпочтительно, при температуре в пределах от 20 до 180°C, предпочтительно в течение от 0,1 до 24 часов, особенно, от 0,5 до 12 часов.

Пригодными кислотами для обработки на этой первой стадии способа по изобретению являются, например, неорганические кислоты, являющиеся газообразными уже при комнатной температуре, но, по меньшей мере, испаряющиеся при температуре обработки. Примерами таких кислот являются галоидводородные кислоты и азотная кислота. Пригодными органическими кислотами являются органические кислоты, имеющие при нормальном давлении температуру кипения ниже 130°C, такие как муравьиная кислота, уксусная кислота, щавелевая кислота или трифторуксусная кислота и их смеси.

Кроме того, в качестве кислот могут использоваться фторид бора и его аддукты с неорганическим простым эфиром. Необходимая продолжительность обработки зависит от температуры обработки и концентрации кислоты в обрабатывающей атмосфере, а также от размера формованного изделия.

Если используют газ-носитель, то его, обычно, предварительно пропускают через кислоту и смешивают с ней. Температуру газа-носителя, содержащего в результате этого кислоту, затем доводят до температуры обработки, которая, предпочтительно, превышает температуру их смешения во избежание конденсации кислоты. Предпочтительно, кислоту смешивают с газом-носителем посредством дозирующего устройства, и смесь нагревают пока не будет предотвращена возможность конденсации кислоты.

Обработку кислотой, предпочтительно, проводят до тех пор, пока не будет удалено, по меньшей мере, 80%, предпочтительно, по меньшей мере, 90% содержащегося в связующем полиоксиметилена, что можно определить, например, отбором навесок проб. Непосредственно после этого полученный таким образом продукт нагревают до температуры, предпочтительно, от 250 до 700°C, наиболее предпочтительно, от 250 до 600°C в течение, предпочтительно, от 0,1 до 12 часов, наиболее предпочтительно, от 0,3 до 6 часов, чтобы полностью удалить присутствующие остатки связующего.

Освобожденный таким образом от связующего продукт можно превратить обычным способом посредством спекания в желаемое формованное изделие, в особенности, металлическое или керамическое формованное изделие.

Термопластичные массы по изобретению помимо полного без остатка удаления связующего, высокой текучести и способности к высокому содержанию порошка А) обладают еще и тем преимуществом, что полученное из них свежесформованное изделие, а именно металлическое либо керамическое сформованное изделие, имеют еще и большую прочность стенок без трещин и пор. Кроме того, преимущество заключается еще и в том, что удаление связующего можно осуществлять в две стадии. Сначала удаляют полиоксиметилен при относительно низкой температуре посредством гидролитического разложения, причем остается большая часть полимерной системы B2). Полученные при этом продукты (Braunkörper) являются при этом относительно стабильными и ими можно пользоваться или транспортировать их без проблем. Удаление остатка полимерной системы B2) можно затем осуществить при повышенной температуре.

Более подробно изобретение иллюстрируется нижеследующими примерами, в которых для термопластичных масс использовали различное связующее, содержащее полиоксиметилен.

Пример 1

Масса 1B имела следующий состав:

56,7 об.% смеси из 92 мас.% порошка карбонила железа и 8 мас.% порошка карбонила никеля.

43,3 об.% связующего, содержащего 79,7 мас.% полиоксиметилена с 2 мол.% 1,3-диоксепана; 4,4 мас.% полиэтилена и 15,9 мас.% поли-1,3-диоксепана.

Пример 2

Вторая масса 2B имела следующий состав:

56,7 об.% смеси из 92 мас.% порошка карбонила железа и 8 мас.% порошка карбонила никеля.

43,3 об.% связующего, содержащего 75,3 мас.% полиоксиметилена с 2 мол.% 1,3-диоксепана; 8,4 мас.% полиэтилена и 16,3 мас.% полидиоксолана.

Пример 3

Третья масса 3B имела следующий состав:

56,7 об.% смеси из 92 мас.% порошка карбонила железа и 8 мас.% порошка карбонила никеля.

43,3 об.% связующего, содержащего 70,0 мас.% полиоксиметилена с 2 мол.% 1,3-диоксепана; 10,0 мас.% полиэтилена и 20,0 мас.% поли-1,3-диоксепана.

Пример 4

Четвертая масса 4B имела следующий состав:

57,5 об.% смеси из 92 мас.% порошка карбонила железа и 8 мас.% порошка карбонила никеля.

42,5 об.% связующего, содержащего 67,1 мас.% полиоксиметилена с 2 мол.% 1,3-диоксепана; 7,5 мас.% полиэтилена и 25,4 мас.% поли-1,3-диоксепана.

Пример 5 (сравнительный)

Пятая масса 5B имела следующий состав:

56,2 об.% смеси из 92 мас.% порошка карбонила железа и 8 мас.% порошка карбонила никеля.

43,8 об.% связующего, содержащего 89,9 мас.% полиоксиметилена с 2 мол.% 1,3-диоксепана и 10,1 мас.% полиэтилена.

Пример 6 (сравнительный)

Шестая масса 6B имела следующий состав:

56,2 об.% смеси из 92 мас.% порошка карбонила железа и 8 мас.% порошка карбонила никеля.

43,8 об.% связующего, содержащего 92,6 мас.% полиоксиметилена с 2 мол.% 1,3-диоксепана; 5,1 мас.% полиэтилена и 2,3 мас.% политетрагидрофурана.

Пример 7 (сравнительный)

Седьмая масса 7B имела следующий состав:

56,2 об.% смеси из 92 мас.% порошка карбонила железа и 8 мас.% порошка карбонила никеля.

43,8 об.% связующего, содержащего 80 мас.% полиоксиметилена с 2 мол.% 1,3-диоксепана; 20 мас.% поли-1,3-диоксепана.

Получение композиций от 1 до 7 осуществляли в двухшнековом экструдере с диаметром валков 30 мм и скоростью их вращения 70 об/мин. В экструдер дозировали около 5,6 кг/ч состава связующего, расплавленного при 180°C. В соединенный сбоку фланцами с этим экструдером второй экструдер, снабженный шнековым транспортером для порошка, дозировали 40 кг/ч порошка железа и никеля и нагревали до конца транспортирования до 170°C.

В конце транспортирующего штрека металлический порошок смешивали с полимерным связующим, смесь измельчали, гомогенизировали и прессовали посредством сопла в жгуты. Жгуты охлаждали в потоке воздуха и гранулировали. Полученные таким образом грануляты содержали около 56 об.% смеси из 92 мас.% порошка карбонила железа и 8 мас.% порошка карбонила никеля.

Испытание на текучесть

Для обеспечения как можно более близкого к практике сравнения текучести, а следовательно, и способности к переработке термопластичных масс по изобретению часть вышеописанных термопластичных масс подвергали испытанию с так называемыми спиралями течения. При этом имеется в виду пресс-форма со спиралеобразным течением. Впрыскивание в эту пресс-форму для литья под давлением осуществляли на коммерческой машине для литья под давлением (Engel cc 90) при стандартных условиях. При этом пресс-форму нагревали до температуры T 132°C (T<температуры плавления связующего, а условия литья, такие как температура цилиндра и сопел, время пластификации, скорость впрыскивания и температура пресс-формы, поддерживали неизменными с целью обеспечения возможности определения расстояния прохождения материала при идентичных условиях. Это расстояние прохождения материала (в см) и является, таким образом, близким к практическому при испытании текучести материала в условиях производства. В конце спирали течения в зависимости от состава проявляется более или менее сильно выраженное явление разделения смесей. Длину расстояния течения и выраженность этого явления разделения смеси использовали в качестве качественной оценки для описания склонности формовочных масс к их разделению. Результаты обобщены в нижеследующей Таблице 1.

Результаты показывают, что текучесть формовочных масс на основе полиоксиметилена (POM) - полиэтилена - полидиоксепана и полиоксиметилена (POM) - полиэтилена - полидиоксолана в сопоставлении со сравнительными примерами явно улучшилась; кроме того, снизилась тенденция к разрушению смеси.

Испытание литьем реальных деталей

Благодаря термопластичным массам по изобретению в условиях, подобных производственным, можно было также достигнуть явного улучшения способности их к переработке в реальные детали литьем под давлением. В особенности, выявились широкие возможности при переработке; в частности, температура пресс-формы может быть выбрана в широких температурных пределах. Разделение смеси, часто наблюдаемое, в особенности вблизи литника, с использованием формовочных масс из Примеров от 1 до 4 происходило явно слабее, чем в сравнительных Примерах от 5 до 7. В то время как с формовочными массами из сравнительных Примеров на критических деталях наблюдались трещины, у деталей, сформованных из масс по Примерам от 1 до 4, в каждом случае трещины отсутствовали.

Испытание на шероховатость поверхности

После удаления связующего и спекания разделение смеси приводит к шероховатости поверхности, которая, особенно у прозрачных (видимых) деталей, например, в потребительских изделиях, вызывает необходимость последующей дорогостоящей обработки полированием. Из вышеназванных формовочных масс согласно Примерам от 1 до 7 литьем под давлением получали пластинки, из которых затем удаляли связующее и подвергали их спеканию. Затем определяли максимальную высоту шероховатости профиля Rz в области 8×13 мм вблизи литника согласно DIN EN ISO 4287. Средние значения Rz представлены в Таблице 2.

Значения Rz≤2,5 мкм согласно опыту являются показателем того, что из подвергнутых спеканию деталей можно при очень небольших затратах на полирование достигнуть получения высококачественного продукта с очень гладкой поверхностью, требуемой для многих потребительских изделий. Формовочные массы из Примеров от 1 до 4 имеют значения Rz≤2,5 мкм и, следовательно, представляют собой большое преимущество при изготовлении деталей с высоким качеством поверхности.

Испытание на скорость удаления связующего и формоустойчивость при удалении связующего.

Важным требованием к улучшенной рецептуре состава было обеспечение высокой скорости удаления связующего, а также формоустойчивости при удалении связующего. Для оценки поведения при удалении связующего были изготовлены пластинки длиной 48 мм, шириной 15 мм и толщиной 6 мм и помещены в печь для удаления связующего, в каждом случае, на двух роликах таким образом, что расстояние составило 42 мм. Печь сначала нагревали до 110°C и очищали подачей азота с интенсивностью 500 л/ч в течение 30 минут. Затем при поддержке очисткой азотом дозировали 30 мл/ч 98%-ной азотной кислоты. Подачу кислоты поддерживали в течение 2,5 ч. Затем печь очищали подачей азота с интенсивностью 500 л/ч в течение 45 минут и охлаждали до комнатной температуры. Посредством полного излома (по всему сечению образца) детали и оптического исследования установили, что у всех образцов из Примеров от 1 до 7 связующее было удалено полностью. Рецептуры составов по Примерам от 1 до 4 не имели также неблагоприятного результата относительно скорости удаления связующего. Для оценки формоустойчивости исследовали полный излом образцов. У пластин, изготовленных по рецептурам составов согласно Примерам от 1 до 6, невозможно было выявить какого-либо измеримого полного излома. Пластины по Примеру 7 были разрушены под их собственным весом. Это означает, что рецептуры составов по изобретению, по меньшей мере, также формоустойчивы при удалении связующего, как и рецептуры составов из сравнительных Примеров 5 и 6 и явно более устойчивы, чем рецептура из сравнительного Примера 7.

Испытание на прочность в свежесформованном состоянии и после удаления связующего

Прочность деталей после литья под давлением в свежесформованном состоянии и после удаления связующего спеканием имеет большое значение при дальнейшей обработке MIM-деталей. Высокая прочность в свежесформованном состоянии и после удаления связующего спеканием являются показателем того, что на последующих стадиях обработки можно беспроблемно пользоваться деталями без их разрушения при этом. Для определения прочности в свежесформованном состоянии и после удаления связующего спеканием получали литьем под давлением гибкие стержни размером 65×7×5 мм и подвергали их испытанию на изгиб из четырех пунктов в приложении к DIN EN 843 (часть 1). Для определения прочности после удаления связующего спеканием гибкие стержни предварительно подвергали каталитическому удалению связующего (как описано выше). Результаты обобщены в нижеследующей Таблице 3.

полиэтилен,

полигидротетрафуран

Результаты показывают, что прочность в свежесформованном состоянии при добавлении полидиоксепана или полидиоксолана уменьшается только незначительно (Примеры от 1 до 4). Прочность в свежесформованном состоянии даже явно лучше, чем в сравнительных Примерах 6 и 7. Прочность после удаления связующего спеканием даже несколько улучшается.

| название | год | авторы | номер документа |

|---|---|---|---|

| ПОРОШКОВАЯ МАССА ДЛЯ ЛИТЬЯ ПОД ДАВЛЕНИЕМ И ИЗДЕЛИЕ ДЛЯ НАДЗЕМНОГО ИЛИ ПОДЗЕМНОГО СТРОИТЕЛЬСТВА | 2000 |

|

RU2259420C2 |

| ТЕРМОПЛАСТИЧНАЯ ФОРМОВОЧНАЯ КОМПОЗИЦИЯ | 1970 |

|

SU440845A1 |

| ТЕРМОПЛАСТИЧНАЯ ФОРМОВОЧНАЯ КОМПОЗИЦИЯ | 1971 |

|

SU305661A1 |

| ПОРОШКООБРАЗНАЯ СМОЛА, СПОСОБ ЕЕ ПОЛУЧЕНИЯ, ИЗДЕЛИЕ | 1990 |

|

RU2106153C1 |

| ОГНЕСТОЙКИЕ КОМПОЗИЦИИ С МОДИФИЦИРОВАННОЙ УДАРНОЙ ПРОЧНОСТЬЮ ИЗ ПОЛИАЛКИЛЕНТЕРЕФТАЛАТА/ПОЛИКАРБОНАТА | 2008 |

|

RU2504563C2 |

| СШИВАЕМАЯ ПОРОШКООБРАЗНАЯ СМЕСЬ В КАЧЕСТВЕ СВЯЗЫВАЮЩЕГО СРЕДСТВА ДЛЯ ТЕКСТИЛЬНЫХ МАТЕРИАЛОВ И СПОСОБ ИЗГОТОВЛЕНИЯ ТЕКСТИЛЬНЫХ МАТЕРИАЛОВ | 1998 |

|

RU2149934C1 |

| Термостабильная формовочная композиция | 1976 |

|

SU608482A3 |

| ПОЛИМЕРНАЯ КОМПОЗИЦИЯ И СПОСОБ ЕЕ ПОЛУЧЕНИЯ | 1990 |

|

RU2029773C1 |

| ПРОНИЦАЕМЫЙ ДЛЯ ЛАЗЕРНОГО ИЗЛУЧЕНИЯ ПОЛИЭФИР | 2011 |

|

RU2573885C2 |

| ОГНЕЗАЩИТНЫЕ ПОЛИМЕРНЫЕ КОМПОЗИЦИИ, СОДЕРЖАЩИЕ ДЕЗОКСИБЕНЗОИН | 2015 |

|

RU2699361C2 |

Изобретение относится к порошковой металлургии, а именно термопластичным порошковым массам для изготовления металлических формованных изделий. Термопластичная масса содержит от 40 до 70 об.% спекающегося порошкообразного металла или металлического сплава (А), или их смесей; от 30 до 60 об.% связующего (В), состоящего из 50-96 мас.% одного или нескольких гомо- или сополимеризатов полиоксиметилена; 2-35 мас.%, одного или нескольких полиолефинов; 2-40 мас.% поли-1,3-диоксепана или поли-1,3-диоксолана или их смесей, причем сумма массовых процентов компонентов связующего составляет 100%; и от 0 до 5 об.% диспергатора (С). Массу получают путем расплавления компонента В при 150-220°С и непосредственно после этого дозирования компонента А, при необходимости вместе с компонентом С, в поток расплава компонента В при той же температуре, или путем расплавления компонентов В и С в присутствии компонента А при 150-220°С. Для получения изделия массу формуют, удаляют связующее в газообразной кислотосодержащей атмосфере при 20-180°С в течение 0,1-24 часов, нагревают в течение 0,1-12 часов до 250-600°С и спекают. Полученное изделие обладает высокой прочностью, обеспечиваемой за счет высокой текучести термопластичной массы, а также за счет полного удаления связующего. 6 н. и 4 з.п. ф-лы, 3 табл., 7 пр.

1. Связующее В) для порошкообразных металлов или металлических сплавов либо их смесей, содержащее:

B1) от 50 до 96 мас.% одного или нескольких гомо- или сополимеризатов полиоксиметилена;

B2) от 2 до 35 мас.% одного или нескольких полиолефинов;

B3) от 2 до 40 мас.% поли-1,3-диоксепана или поли-1,3-диоксолана либо их смесей;

причем сумма массовых частей компонентов B1), В2) и В3) составляет 100%.

2. Связующее по п.1, отличающееся тем, что смесь содержит от 70 до 85 мас.% компонента B1), от 4 до 15 мас.% компонента В2) и от 10 до 26 мас.% компонента В3), причем сумма массовых частей компонентов В1), В2) и В3) составляет 100%.

3. Связующее по одному из пп.1 или 2, отличающееся тем, что оно содержит в качестве компонента B1) сополимеризат полиоксиметилена с от 0,01 до 20 мол.% 1,3-диоксепана или 1,3-диоксолана в качестве сомономера, в качестве компонента В2) полиэтилен, а в качестве компонента В3) поли-1,3-диоксепан или поли-1,3-диоксолан.

4. Термопластичная масса для изготовления металлических формованных изделий, содержащая

A) от 40 до 70 об.% спекающегося порошкообразного металла или спекающегося порошкообразного металлического сплава либо их смесей;

B) от 30 до 60 об.% смеси из:

В1) от 50 до 96 мас.% одного или нескольких гомо- или сополимеризатов полиоксиметилена;

B2) от 2 до 35 мас.% одного или нескольких полиолефинов;

B3) от 2 до 40 мас.% поли-1,3-диоксепана или поли-1,3-диоксолана или их смесей;

в качестве связующего, причем сумма массовых процентов компонентов B1), В2) и В3) составляет 100%, и

C) от 0 до 5 об.% диспергатора.

5. Термопластичная масса по п.4, отличающаяся тем, что компонент В) содержит от 70 до 85 мас.% компонента B1), от 4 до 15 мас.% компонента В2) и от 10 до 26 мас.% компонента В3), причем сумма массовых процентов компонентов В1, В2) и В3) составляет 100%.

6. Термопластичная масса по п.4 или 5, отличающаяся тем, что она содержит в качестве компонента B1) сополимеризат полиоксиметилена с от 0,01 до 20 мол.% 1,3-диоксепана в качестве сомономера, в качестве компонента В2) полиэтилен, а в качестве компонента В3) поли-1,3-диоксепан или поли-1,3-диоксолан.

7. Применение термопластичной массы по любому из пп.4-6 для изготовления металлических формованных изделий.

8. Металлическое формованное изделие, изготовленное из термопластичной массы по любому из пп.4-6.

9. Способ получения термопластичной массы, содержащей в качестве основных компонентов:

A) от 40 до 70 об.% спекающегося порошкообразного металла или спекающегося порошкообразного металлического сплава либо их смесей;

B) от 30 до 60 об.% смеси из:

В1) от 50 до 96 мас.% одного или нескольких гомо- или сополимеризатов полиоксиметилена;

В2) от 2 до 35 мас.% одного или нескольких полиолефинов;

В3) от 2 до 40 мас.% поли-1,3-диоксепана или поли-1,3-диоксолана или их смесей;

в качестве связующего, причем сумма массовых процентов компонентов В1), В2) и В3) составляет 100%, и

С) от 0 до 5 об.% диспергатора, отличающийся тем, что

а1) компонент В) расплавляют при температуре от 150 до 220°С и непосредственно после этого

b1) компонент А) при необходимости вместе с компонентом С) дозируют в поток расплава компонента В) при температуре в тех же пределах, что и на стадии а) или

а2) расплавляют компоненты В) и С) в присутствии компонента А) при температуре от 150 до 220°С.

10. Способ изготовления формованных изделий из термопластичной массы по любому из пп.4-6:

a) формованием термопластичной массы литьем под давлением, экструдированием или прессованием с получением свежесформованного изделия;

b) удалением связующего обработкой свежесформованного изделия в газообразной содержащей кислоту атмосфере при температуре от 20 до 180°С в течение от 0,1 до 24 ч;

c) последующим нагреванием в течение от 0,1 до 12 ч до температуры в пределах от 250 до 600°С; и

d) последующим спеканием полученного таким образом подвергнутого удалению связующего свежесформованного изделия.

| DE 4021741 A1, 09.01.1992 | |||

| ПОРОШКОВАЯ МАССА ДЛЯ ЛИТЬЯ ПОД ДАВЛЕНИЕМ И ИЗДЕЛИЕ ДЛЯ НАДЗЕМНОГО ИЛИ ПОДЗЕМНОГО СТРОИТЕЛЬСТВА | 2000 |

|

RU2259420C2 |

| ТЕРМОПЛАСТИЧНАЯ ФОРМОВОЧНАЯ МАССА | 1996 |

|

RU2201946C2 |

| Сталь | 1982 |

|

SU1033568A1 |

| DE 19925197 A1, 09.12.1999 | |||

| WO 9104285 A, 04.04.1991. | |||

Авторы

Даты

2012-03-27—Публикация

2007-07-05—Подача