1

Изобретение относится к термопластичным формовочным композициям на основе высокомолекулярного полиоксиметилена.

Известно, что иолиоксиметилен (ПОМ) обладает склонностью к кристаллизации. Уже лри незначительном переохлаждении его расплава наблюдается быстрый рост сферолитоБ, которые гораздо больше, чем длина световой волны, и придают материалу непрозрачность. Кроме того, вслецствие процесса кристаллизации внутри и на поверхности материала возникают микроскопические трещины, а также внутренние напряжения. Благодаря этим трещинам и внутренним напряжениям ухудшаются механические свойства изделий, например, изделий, полученных литьем под давлением.

Известно также, что путем добавки 0,0001-0,5 вес. % талька к высокомолекулярному полиоксиметилену, который равномерно распределяется в органическом материале, унифицируют кристаллическую структуру изделий, полученных литьем под давлением. Путем добавки талька можно изменить строение, обусловленное наличием крупных сферолитов со средними размерами сферолитов около 100 мкм, и получить гомогенную структуру с размерами сферолитов 4-8 мкм. Так как в этом случае речь идет об образцах, полученных литьем лод давлением, то указанные значения величин сферолитов относятся к препарату, который кристаллизуется под давлением при 50-100°С.

Предлагаемая термопластичная формовочная композиция содержит пол.иоксиметилен с приведенной удельной вязкостью 0,07- 2,5 дл/г и температурой расплавления кристаллитов 150- 180°С, а также неорганический зародышеобразователь в зависимости

от его природы в таком количестве (0,0005- 1 вес. %), отнесенном к весу всей смеси, что сферолиты полиоксиметилена, образующиеся при кристаллизации формовочной смеси при давления 1 атм и температуре 150°С, имеют

размеры 30-150 мкм.

Формовочная композиция наряду с указанными полиоксиметиленом и зародышеобразователем может содержать 0,1 -10 вес. %, отнесенных к весу всей смеси, полимера,

имеющего средний мол. в. 1000-1000000, температура размя гчения которого лежит ниже температуры плавления кристаллитов полиоксиметилепа и температура стеклования составляет от -120 до 30°С. Полимер в смеси находится в виде частиц размером 0,01 - 5 мкм.

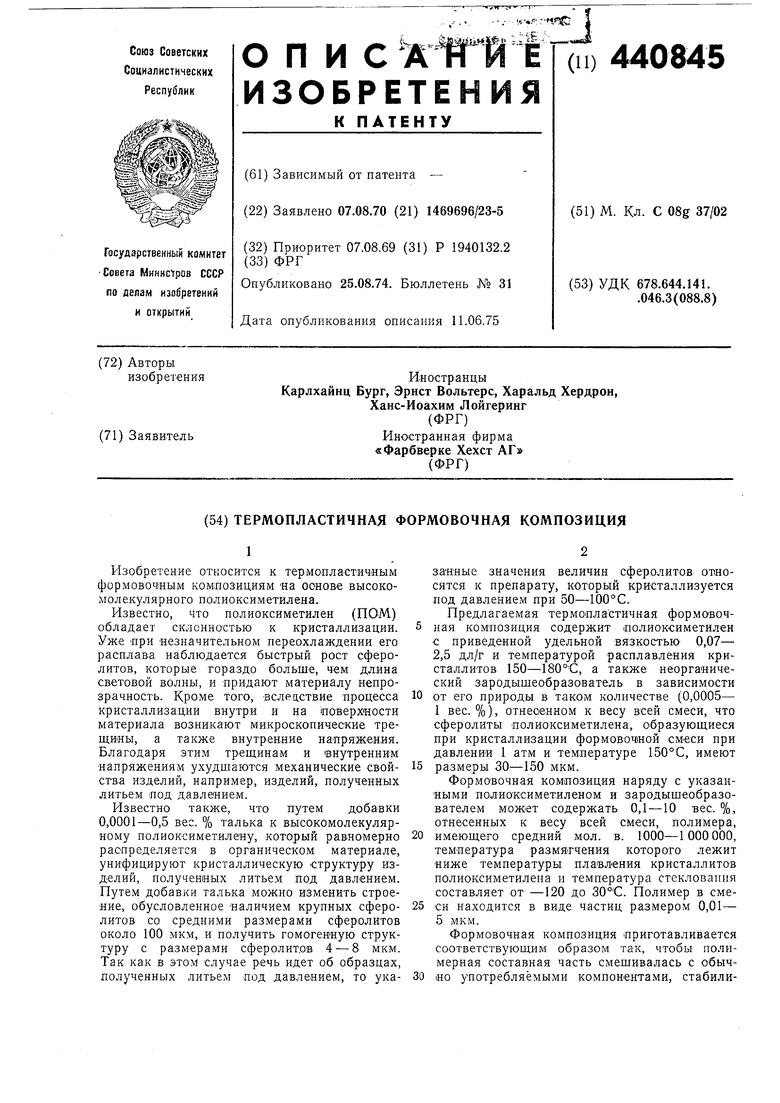

Формовочная композиция приготавливается соответствующим образом так, чтобы полимерная составная часть смешивалась с обычно употребляемыми компонентами, стабилизирующими материал при воздействии тепла, света, окисления, а также смешивается с неорганическим зародышеобразователем иа высокоскорОСтном смесителе (сов€ршающем около 1000-2000 об/мин) и затем при 150- 240°С, -предпочтительнее при 170-220°С, на шнековом прессе приготавливаются гранулы. Из гранул, получениых указанным образом, изготавливается при определенных условиях пленка для определения размера сферолитов полиоксиметилена. При исследовании этих пленок под поляризационным микроскопом определяют средний размер сферолитов полиоксиметилена. Если размер сферолитов не укладывается в указанный интервал, то размер сферолитов путем изменения количества и/или величины частиц зародышеобразователя и/или применения других смесительных машин устанавливают в желаемом интервале. Например, для увеличения размеров сферолитов можно уменьшить концентрацию неорганического зародышеобразователя или увеличить его размер частиц, в то время как для уменьшения размеров сферолитов можно увеличить концентрацию зародышеобразователя или уменьшить его величину частиц. Кроме того, при исследовании пленки определяют с помошью фазоконтраст-ного микроскопа величину частиц полимера, диспергированного в полиоксиметилене. Величина частиц диспергированной фазы также зависит от многих параметров, например от вида и концентрации полимера, который должен быть добавлен в смесь, от температурь смешения, вязкости расплава полимера, технических характеристик смесительного агрегата. Поэтому целесообразно выбирать оптимальные условия смешения с целью получения определенных размеров частиц, используя технику микроскопических исследований. То, что величина сферолитов применяемого полиоксиметилена в значительной степени зависит от давления и температуры, при которых происходит кристаллизация, показано в табл. 1. Под полиоксиметиленами должны пониматься гомо- или сополимеры формальдегидов или циклические олитомеры формальдеТаблица 1 Величина частиц сополимера, состоящего из 98 вес. % триоксана и 2 вес. % окиси этилена (удельная вязкость 0,73 дл/г) Величина сферолитов (в мкм) За родышеобра зопосле кристаллизации ватель при условиях ГИДОВ, предпочтительнее триоксан. При этом под гомополимером понимают такие полимеры на основе формальдегидов или циклические олигомеры формальдегидов, у которых концевая группа ОН стабилизируется против отщепления химическим изменением, например, путем образования сложного или простого эфира. В качестве полиоксиметилена применяется, в частности, сополимер из триоксана и циклического эфира с 3 или 5 кольцами, предпочтительно эпокси, и/или циклические ацетали с 5-11 кольцами, предпочтительнее с 5- 8 кольцами, и/или полиформали, например полидиоксолан. В качестве сомономера для триоксана применяют соединения формулы CH -ICHRL-PO-ICH L O I где R - водород, алифатический алкиловый остаток с 1-6, предпочтительнее с 1-3 атомами углерода, или фенил; X - целое число от 1 до 3, если Y 0; Y - целое число, изменяющееся от 1 до 3, если Х 0 и Z 2; Z - целое число, изменяющееся от 3 до 6, предпочтительно от 3 до 4, если и . В качестве циклических ацеталей особенно пригодны гликольформаль (.1,3-диоксолан) бутандиолформаль (1,3-диоксепан) и дигликольформаль (1,3,6) триоксолан. Также пригоден 4-хлор метил-1,3-диоксолан и гександиолформаль (1,3-диоксолан). Сополимеры триоксана стабилизируются против термического разложения гидролитическим разложением до первичных спиртовых групп. Значение приведенной удельной вязкости применяемых полиоксиметиленов (измеренное в растворе полиоксиметилена в бутиролактане с добавкой 2 вес. % дифениламина при 140°С при концентрации 0,5 г/100 мл) находится в пределах от 0,07 до 2,5 дл/г, предпочтительнее от 0,14 до 1,2 дл/г. Температура плавления их кристаллов составляет 150-180°С, предпочтительнее 150- 170°С. Плотность применяемых полиоксиметиленов 1,40-1,45 г/мл (измерение плотности производится согласно DIN 53479). В качестве модифицирующих компонентов (дисперсной фазы) пригодны полимеры, температура размягчения которых ниже температуры плавления кристаллитов применяемых полиоксиметиленов, предпочтительнее, чтобы она составляла 50-160°С, и температура стеклования которых находится в области от -80 до 0°С.

Прежде всего применяют гомополимеры и сополимеры олефиновых ненасыщенных соединений общей формулы

/Т,

И,

где RI - водород или метил;

Ra - карбоксильная группа, алкилкарбоксигруппа с 2-10, предпочтительно

2-5 атомами углерода, ацилоксигруппа с 2-5, предпочтительнее

2-3 атомами углерода, или винил.

В качестве примеров могут быть указаны

следующие материалы:

1)гомо- и сополимеры а-олефинов, например оолиэтилены, сополимер этилена-пропилена, сополимер этилена - эфира акриловой кислоты, сополимер этилена - эфира метакриловой кислоты, сополимер этиленаакриловой кислоты. Особенно пригодны этилен и сополимеры из этилена с винилацетатом и сополимеры из этилена с €4-С12-алкилакрилатом, в которых этилена содержится 40-90 вес. %, предпочтительнее 50-80 вес. %;

2)гомо- и сополимеры 1,3-диолефина с 4 или 5 атомами углерода, например полибутадиен, полиизопрен, сополимер бутадиена - стирола, сополимер бутадиена - акринилннтрила;

3)гомо- и сополимеры винилового эфира, например поливинилацетат, поливинилпропиОнат, полибутират;

4)гомо- и сополимеры эфиров акриловой и метакриловой кислот, например полиэтилакрилат, полибутилакрилат, полибутилметакрилат, полигексилметакрилат, полимерный 2-этилгексилметакрилат, полиоктилм-етакрилат.

Кроме того, в качестве модифицирующих компонентов применяются простой и сложный полиэфиры. Под простыми полиэфирами должны пониматься гомо- и сополимеры циклических эфиров, например полиэтиленоксид, полипропиленоксид, полимерный 3,3-диметилоксетан. Особенно пригодны сополимер окиси этилена - окиси пропилена, а также политетрагидрофуран.

Под сложными полиэфирами понимаются соединения на основе двухосновной карбоновой кислоты и диолей.

Прежде всего пригодны сложные полиэфиры на основе линейных алифатических дикарбоновых кислот, содержащих 4-12 атомов углерода, а,ш-диолов с 2-8, предпочтительнее 2-4 атомами углерода, например сложный эфир себациновой кислоты и этиленгликоля, сложный полиэфир себациновой кислоты и бутилового спирта.

Молекулярный вес полимерных модифицирующих компонентов может изменяться в широких пределах. Пригодны продукты мол. в; 1000-1000000, предпочтительнее 1000- ЯОрООО; особенно хорошие результаты получаются при добавке модифицирующих компонентов мол. в. 5000-150000.

Концентрация вводимых полимеров составляет 0,1 -10 вес. %, предпочтительнее 0,1- 5 вес. %; особенно хорошие результаты получаются при введении 0,3-3 вес. % компонентов.

Диаметр частиц вводимой дисперсной фазы составляет 0,1-5 мкм, предпочтительнее

0,1-3 мкм; особенно полезны частицы диаметром 0,2-2 мкм.

Пеорганические зародыщеобразователи - это соединения, которые при температурах обработки формовочной смеси «а основе

полиоксиметилена не расплавляются, в ней не растворимы и при охлаждении расплава образуют зародыши кристаллизации. Зародыщеобразователь не должен оказывать кислое или щелочное действие, так как в противном

случае он приводит или к расщеплению полимера и/или является причиной, вызывающей сильное окрашивание.

В качестве зародышеобразователей применяются прежде всего силикаты магния и алюминия, например тальк, энстатит, антигорит, монтмориллонит и каолинит, далее двойной карбонат магния и кальция (доломит), а также нитрид бора, окись магния, сульфид магния, окись цинка, сульфид цинка я двуокись титана. Паилучшим зародышеобразователем является нитрид бора и тальк, а также смесь талька и карбонатов кальция и магния, предпочтительнее в весовом соотношении 1:1.

Существенное значение для получения оптимальной величины сферолитов полиоксиметилепа имеет не только вид зародышеобразователя, но и количество и величина частиц зародышеобразователя, а также вид применяемой смесительной мащипы. Зародышеобразователь вводится в полиоксиметилен в количестве 0,0005-1,0 вес. %, рассчитанном на общий вес смеси. Предпочтительнее вводить в полиоксиметилен зародышеобразователь в количестве 0,005-0,5 вес. %.

Повышенная концентрация зародышеобразователя приводит к значительному уменьп ению величины сферолитов полиоксиметилена. Для того чтобы достичь одинаковой величипы сферолитов, необходимо применять зародышеобразователь с меньшей величиной зерна при меньших концентрациях.

Распределение зародыщеобразователя в расплавленной формовочной смеси на основе

полиоксиметилена и, следовательно, его влияние на образование сферолитов в сильной степени зависят от вида применяемой смесительной машины. При применении одношнекового пресса с незначительной скоростью пластификации по сравнению с применением двухшнекового пресса при очень сильном перемешивании при прочих равных условиях обработки, при одинаковом количестве и одной и той же величине частиц зародышеобразователи получают большие сферолиты.

В формовочную смесь могут добавляться компоненты, стабилизирующие материал против разрушения при воздействии тепла, кислорода и света. В качестве компонента, стабилизирующего материал при воздейстси-и тепла, применяют такие вещества, как полиамиды, амиды многоосновной карбоновой кислоты, амидины, гидразины и полимерные N-виниллактамы; в качестве компонента, стабилизирующего материал при воздействии кислорода, применяются фенолы, в частности, бис-фенол и ароматические амины; в качестве компонента, стабилизирующего материал при воздействии света, применяют производные гидрокси-бензофенона и бензотриазола, причем стабилизаторы в совокупности вводятся в количестве 0,1-10 вес. %, предпочтительнее 0,5-5 вес. %, рассчитанном на общий вес смеси.

Сформованное изделие из полиоксиметилена по сравнению с сформованным изделием, полученным из полиоксиметилена, не содержащего зародыщеобразователь, обнаруживает значительно лучшую твердость по Бринеллю к лучшую жесткость на скручивание и значительно большую ударную вязкость. При применении полиоксиметилена с величиной сферолитов менее 30 мкм или более 250 мкм ударная вязкость испытуемого образца по сравнению с ударной вязкостью образцов, полученных из полиоксиметилена, не содержащего зародыщеобразователь, улучшается незначительно, в то время как при вел-тчине сфгролитов, равной 30-250 мкм, имеет место скачкообразное повышение ударной вязкости.

В полиоксиметилене, содержащем зародыщеобразователь, который модифицируется благодаря добавке другого полимера с определенной величиной частиц в диспергированной форме, зародышеобразование вызывает меньшее улучщение уже хорощей ударной вязкости, но большее повышение твердости по Бринеллю и жесткости на скручивание по сравнению с полиоксиметиленом, не содержащим зародышеобразователь.

Формовочная смесь может обрабатываться механически, например, она может измельчаться размалыванием, из нее могут приготавливаться гранулы, хлопья, порошки; она может быть термопластичной, из нее могут формоваться литьем под давлением такие изделия, как балки, стержни, пластины, пленки, ченты и трубки.

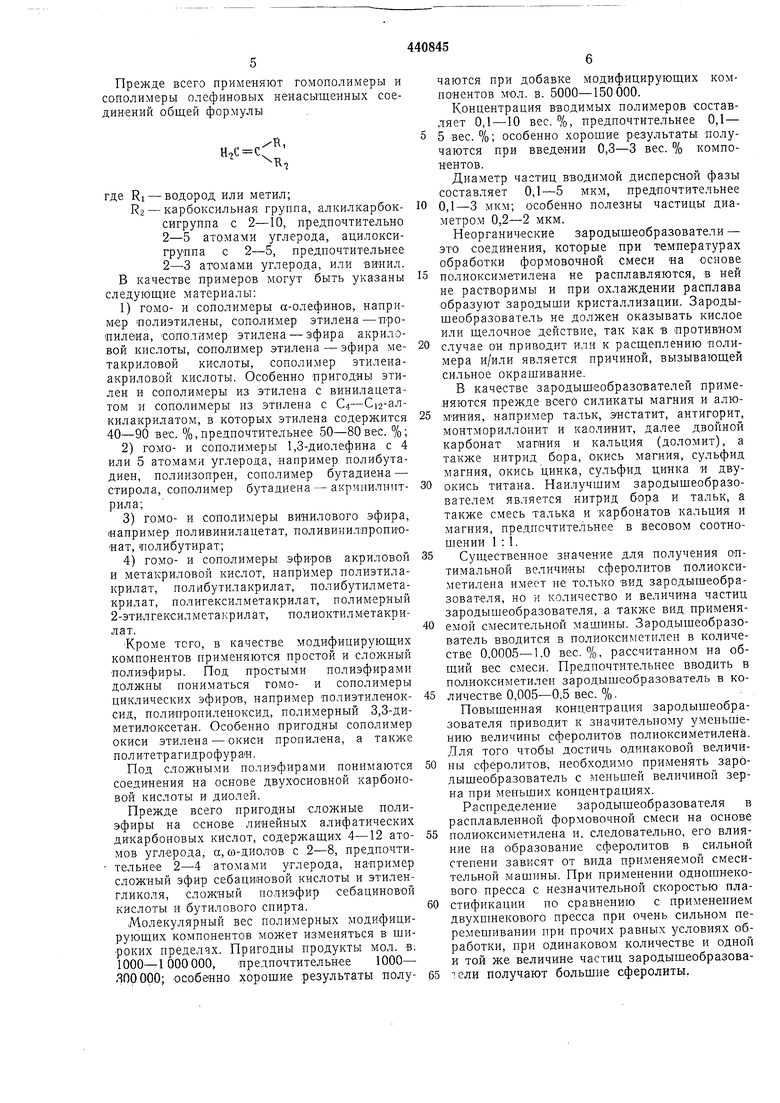

Пример 1. А. Сополимер из 98 вес. % триоксана и 8 вес. % окиси этилена, который имел плотность 1,41 г/мл, удельную вязкость 0,73 дл/г, показатель расплава 9,0 г/10 мин и температуру плавления кристаллитов 166°С, смешивают с 0,5 вес. % бис-(2-гидрокси-3-бутил-6-метил-фенил)-метана и 0,1 вес. % дициандиамида, а также с переменным количеством смеси, состоящей из талька и доломита в соотношении, равном 1 : 1, и гомогенизируют в одношнековом прессе при 200°С. Время пребывания смеси в цилиндре 4 мин.

Распределение зерен зародыщеобразователя по размерам приведено в табл. 2.

Б. У полученного продукта измеряли размер сферолитов, в то время как из гранулированного полиоксиметилена расплавлением при 180°С между двумя стеклянными пластинами под давлением 200 кг/с:м и последующей кристаллизацией при 1оО°С при атмосферном давлении получали пленку толщиной около

10 мкм, которую исследовали под микроскопом.

Кроме того, литьем под давлением приготавливали пластины размерами 60X60X2 мм при температуре массы 200°С и температуре

формы 80°С, которые подвергали испытаниям на ударную вязкость. Для этой цели пластину, размещенную на раме, подвергали различной ударной нагрузке молотом определенного веса. За меру ударной нагрузки приниМали высоту, при сбрасывании веса с которой разрушается 50% пластин (взяты средние значения, полученные из 40 опытов).

Показатель расплава определили согласно DIN 53735 при 190°С и нагрузке 2,16 кг.

Твердость по Бринеллю определяли согласно DIN 0302 при выдержке нагрузки в течение 10 сек на испытуемом образце, полученном литьем под давлением.

Таблица 3

Жесткость на скручивание определяли на пластине толщиной 2 мм, получаемой прессованием согласно DIN 53447 при 120°С и длительности нагрузки 60 сек.

Механические свойства полиоксиметнлена, содержащего и не содержащего зародышеобразователь, приведены в табл. 3.

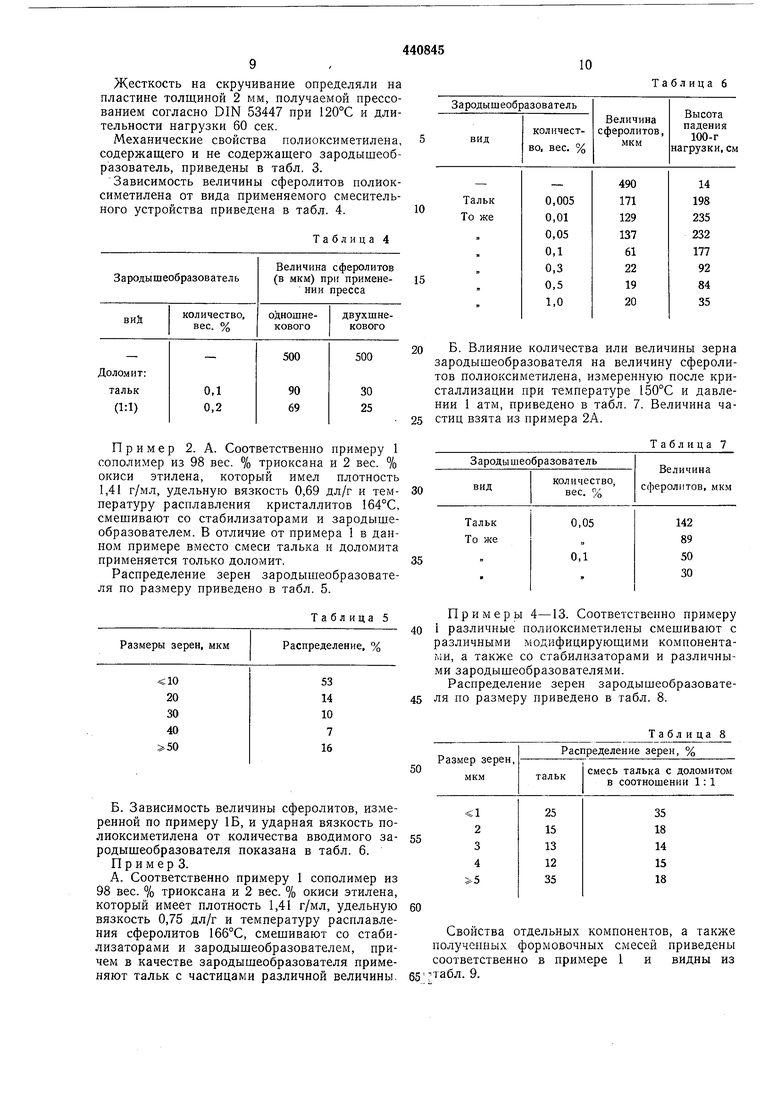

Зависимость величины сферолитов полиоксиметилена от вида применяемого смесительного устройства приведена в табл. 4.

Таблица 4

Таблица 6

10

| название | год | авторы | номер документа |

|---|---|---|---|

| Термостабильная формовочная композиция | 1974 |

|

SU581879A3 |

| Способ выделения стабилизированных оксиметиленовых сополимеров | 1977 |

|

SU688131A3 |

| Термостабильная формовочная композиция | 1976 |

|

SU608482A3 |

| ВСЕСОЮЗНАЯ (плт.нтна-Т1ХШ^;[:'^-'-^'БИБЛИГ" | 1971 |

|

SU295260A1 |

| ТЕРМОПЛАСТИЧНАЯ ФОРМОВОЧНАЯ КОМПОЗИЦИЯ | 1971 |

|

SU305661A1 |

| ПРОПИЛЕН-ПОЛИМЕРНАЯ КОМПОЗИЦИЯ С ЗАРОДЫШЕОБРАЗОВАТЕЛЯМИ КРИСТАЛЛИЗАЦИИ | 2017 |

|

RU2728551C1 |

| МНОГОСЛОЙНАЯ ТРУБА ИЗ ПОЛИОЛЕФИНОВ | 2002 |

|

RU2280805C2 |

| ПОЛИПРОПИЛЕНОВЫЕ КОМПОЗИЦИИ, В ОСОБЕННОСТИ ПРИГОДНЫЕ ДЛЯ ИЗГОТОВЛЕНИЯ ТРУБ | 2003 |

|

RU2312115C2 |

| Термопластичная формовочная композиция | 1973 |

|

SU584798A3 |

| ПОЛИМЕРНАЯ КОМПОЗИЦИЯ И СПОСОБ ЕЕ ПОЛУЧЕНИЯ | 1990 |

|

RU2029773C1 |

Пример 2. А. Соответственно примеру 1 сополимер из 98 вес. % триоксана и 2 вес. % окиси этилена, который имел плотность 1,41 г/мл, удельную вязкость 0,69 дл/г и температуру расплавления кристаллитов 164°С, смешивают со стабилизаторами и зародышеобразователем. В отличие от примера 1 в данном примере вместо смеси талька и доломита применяется только доломит.

Распределение зерен зародышеобразователя по размеру приведено в табл. 5.

Таблица 5

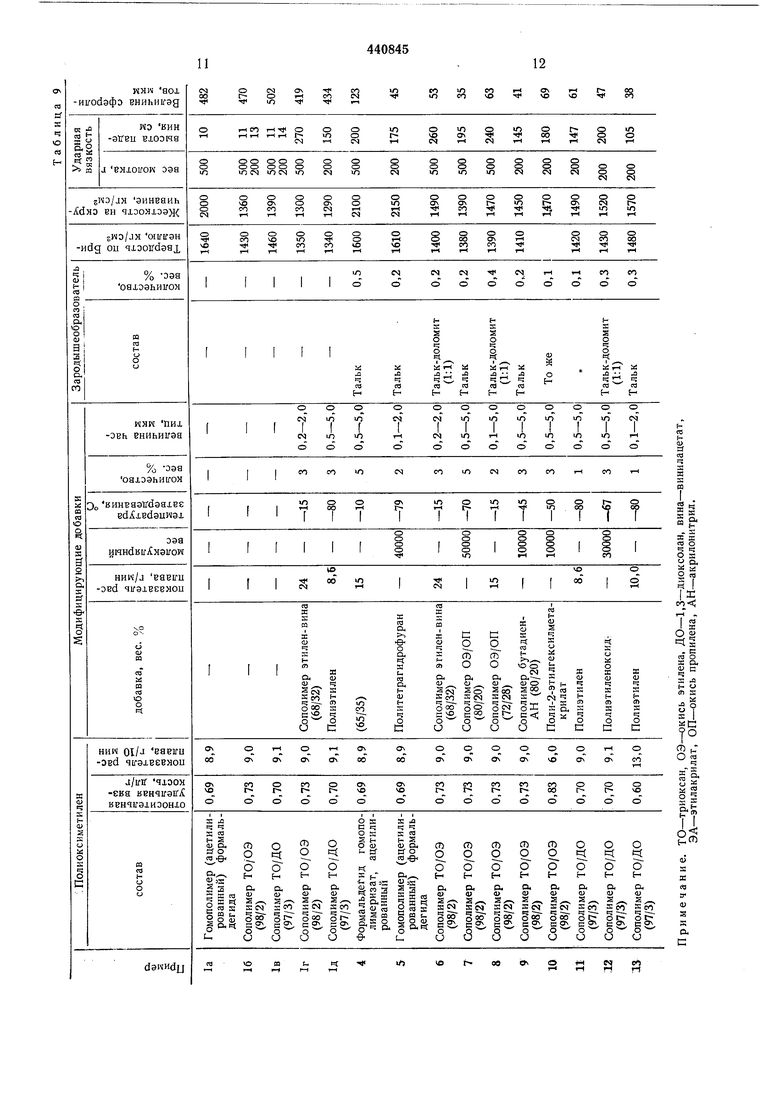

Б. Зависимость величины сферолитов, измеренной по примеру 1Б, и ударная вязкость полиоксиметилена от количества вводимого зародышеобразователя показана в табл. 6.

П р и м е р 3.

А. Соответственно примеру 1 сополимер из 98 вес. % триоксана и 2 вес. % окиси этилена, который имеет плотность 1,41 г/мл, удельную вязкость 0,75 дл/г и температуру расплавления сферолитов 166°С, смешивают со стабилизаторами и зародышеобразователем, причем в качестве зародышеобразователя применяют тальк с частицами различной величины.

Б. Влияние количества или величины зерна зародышеобразователя на величину сферолитов полиоксиметилена, измеренную после кристаллизации при температуре 150°С и давлении 1 атм, приведено в табл. 7. Величина частиц взята из примера 2А.

Таблица 7

30

35

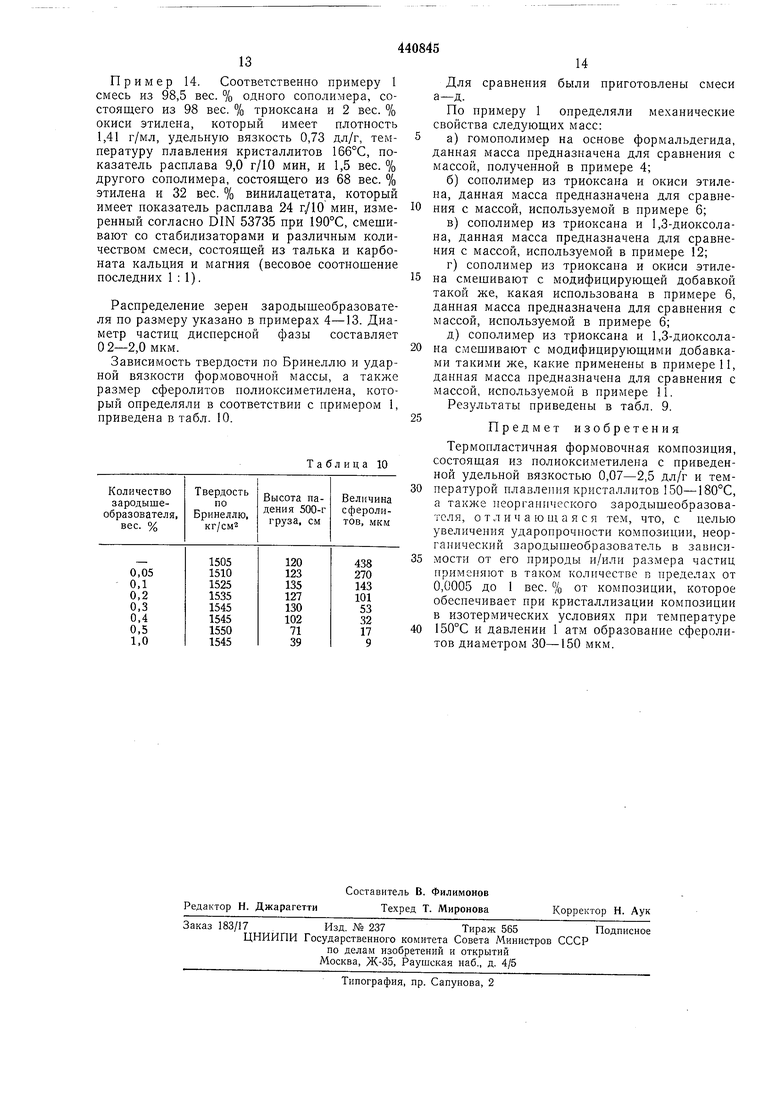

Примеры 4-13. Соответственно примеру 1 различные полиоксиметилены смешивают с различными модифицирующими компонентами, а также со стабилизаторами и различными зародышеобразователями.

Распределение зерен зародышеобразователя по размеру приведено в табл. 8.

Таблица 8

55

Свойства отдельных компонентов, а также полученных формовочных смесей приведены соответственно в примере 1 и видны из табл. 9.

ь « i- а Я л ч S я

S

т.

се

||

к д «те о

11

§7 с( I

ео

gi Ч. S

. с

« о

к CL,

gc

S л н о m S

§ ё I «С

т°

2 (о «

si

U S

u Щ

о g

S

о.

m

О) S X га

э(U

г

S

ex с

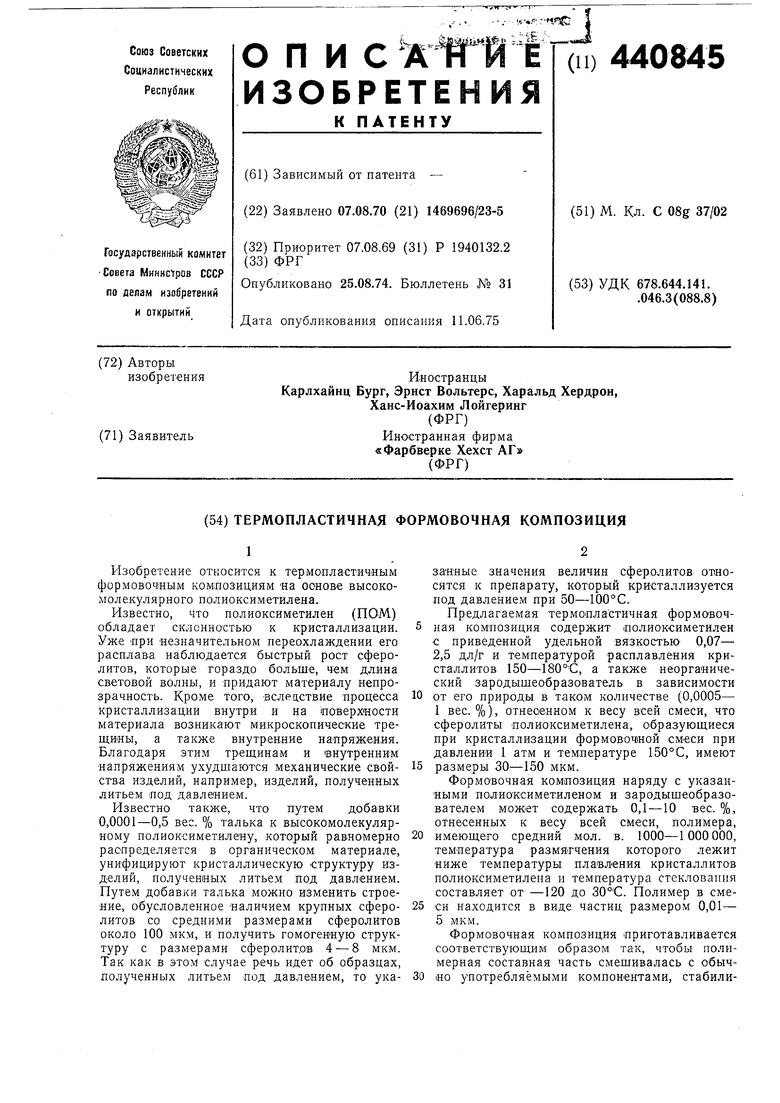

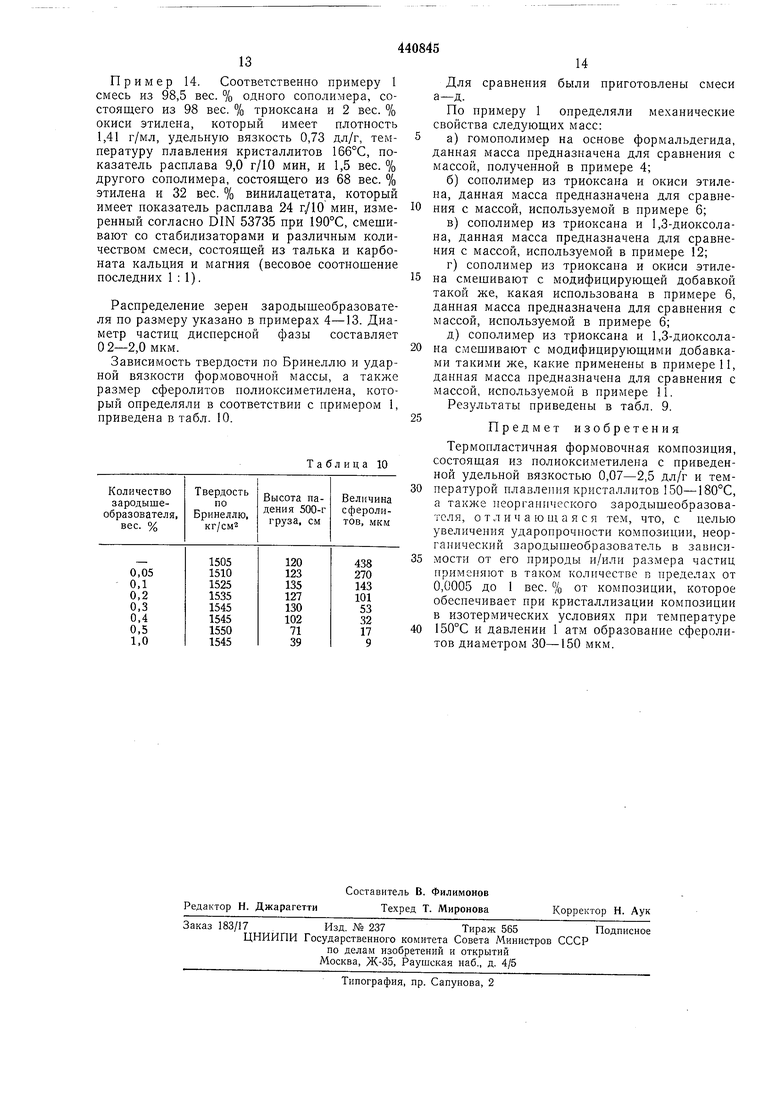

Пример 14. Соответственно примеру 1 смесь из 98,5 вес. % одного сополимера, состоящего из 98 вес. % триоксана и 2 вес. % окиси этилена, который имеет плотность 1,41 г/мл, удельную вязкость 0,73 дл/г, температуру плавления кристаллитов 166°С, показатель расплава 9,0 г/10 мин, и 1,5 вес. % другого сополимера, состоящего из 68 вес. % этилена и 32 вес. % винилацетата, который имеет показатель расплава 24 г/10 мин, измеренный согласно DIN 53735 при 190°С, смещивают со стабилизаторами и различным количеством смеси, состоящей из талька и карбоната кальция и магния (весовое соотношение последних 1:1).

Распределение зерен зародышеобразователя по размеру указано в примерах 4-13. Диаметр частиц дисперсной фазы составляет 02--2,0 мкм.

Зависимость твердости по Бринеллю и ударной вязкости формовочной массы, а также размер сферолитов полиоксиметилена, который определяли в соответствии с примером 1, приведена в табл. 10.

Таблица 10

Для сравнения были приготовлены смеси а-д.

По примеру 1 определяли механические свойства следующих масс:

а) гомополимер на основе формальдегида, данная масса предназначена для сравнения с массой, полученной в примере 4;

б)сополимер из триоксана и окиси этилена, данная масса предназначена для сравнения с массой, используемой в примере 6;

в)сополимер из триоксана и 1,3-диоксолана, данная масса предназначена для сравнения с массой, используемой в примере 12;

г)сополимер из триоксана и окиси этилена смешивают с модифицирующей добавкой

такой же, какая использована в примере 6, данная масса предназначена для сравнения с массой, используемой в примере 6;

д)сополимер из триоксана и 1,3-диоксолана смешивают с модифицирующими добавками такими же, какие применены в примере 11, данная масса предназначена для сравнения с массой, используемой в примере 11.

Результаты приведены в табл. 9.

Предмет изобретения

Термопластичная формовочная композиция, состоящая из полиоксиметилена с приведенной удельной вязкостью 0,07-2,5 дл/г и температурой плавления кристаллитов 150-180°С, а также пеорганпческого зародыщеобразователя, отличающаяся тем, что, с целью увеличения ударопрочности композиции, неорганический зародышеобразователь в зависимости от его природы и/или размера частиц применяют в таком количестве в пределах от 0,0005 до 1 вес. % от композиции, которое обеспечивает при кристаллизации композиции в изотермических условиях при температуре

150°С и давлении 1 атм образование сферолитов диаметром 30-150 мкм.

Авторы

Даты

1974-08-25—Публикация

1970-08-07—Подача