Настоящее изобретение относится к композициям для литья под давлением, более конкретно к порошковой массе для литья под давлением и изделию для надземного или подземного строительства.

Известна порошковая масса для литья под давлением, содержащая 40-70 об.% способного к спеканию порошкового металла, или сплава металла, или их смеси, 30-60 об.% термопластичного связующего, представляющего собой смесь, состоящую из 50-100 вес.% гомополимера и сополимера полиоксиметилена и 0-50 вес.% не смешивающегося с указанным гомо- или сополимером полимера, который можно термически удалять без остатка или смесь таких полимеров и 0-15 об.% диспергирующего агента (см. патент США №5362791, 08.11.1994 г).

Известная порошковая масса не удовлетворяет все растущим требованиям к физико-механическим свойствам.

Наиболее близким аналогом изобретения является порошковая масса для литья под давлением, содержащая 40-65 об.% способного к спеканию неорганического порошка, включающего металлы, термопластичное связующее, представляющее собой 35-60 об.% смеси, состоящей из 70-90 вес.% гомополимера полиоксиметилена или его сополимера, включающего до 10 мол.% звеньев сомономера, и 10-30 вес.% сополимера полиоксиметилена, включающего в качестве сомономера 20-99 мол.% поли-1,3-диоксолана, поли-1,3-диоксана или поли-1,3-диоксепана, или полимера, гомогенного растворенного или со средней величиной частиц менее 1 мкм диспергированного в указанном гомо- или сополимере, или их смесей и 0-5 об.% вспомогательного диспергирующего агента (см. заявку ЕР 0 444 475 А1, 04.09.1991 г.).

Известная масса не удовлетворяет всем растущим требованиям к коррозионностойкости и прочностным характеристикам.

Задачей изобретения является разработка порошковой массы для литья под давлением, обладающей высокой коррозионностойкостью и высокими прочностными характеристиками.

Поставленная задача решается предлагаемой порошковой массой для литья под давлением, содержащей металлический порошок и термопластичное связующее, за счет того, что в качестве металлического порошка она содержит аустенитную сталь с низким содержанием никеля, или предпродукт стали, не содержащий азот или с низким содержанием азота, или смесь компонентов стали или ее предпродукта, при следующем соотношении компонентов стали, вес.%:

Согласно предпочтительной форме выполнений изобретения предлагаемая порошковая масса содержит а) 40-70 об.% аустенитной стали с низким содержанием никеля или предпродукт стали, не содержащий азот или с низким содержанием азота, или смесь компонентов стали или ее предпродукта, со средним размером частиц 0,1-100 мкм, предпочтительно не более 50 мкм и, в частности предпочтительно не более 20 мкм, б) в качестве термопластичного связующего масса содержит 30-60 об.% смеси из б1) 50-100 вес.% гомо- или сополимера полиоксиметилена и б2) 0-50 вес.% полимера, не смешивающегося с компонентом б1), который можно термически удалять без остатка или смеси таких полимеров и в) 0-5 об.% вспомогательного диспергирующего агента.

Само собой разумеется, что указанные компоненты при этом дополняют друг друга до 100 об.%.

Предлагаемая порошковая масса может применяться для изготовления изделия для надземного или подземного строительства. Такое изделие является дополнительным объектом изобретения.

Полиоксиметиленгомо- и сополимеры, а также их получение известны специалисту и описаны в литературе. Гомосополимеры получают обычно полимеризацией (в большинстве случаев, каталической полимеризацией) формальдегида или триоксана. Для получения сополимеров полиоксиметилена применяют циклический эфир или несколько циклических эфиров в качестве сомономера вместе с формальдегидом и/или триоксаном в полимеризации, так что полиоксиметиленовая цепь с ее последовательностью (-ОСН2)-групп прерывается группами, в которых более чем один атом углерода расположен между двумя атомами кислорода. Примерами пригодных в качестве сополимеров циклических эфиров являются этиленоксид, 1,2-пропиленоксид, 1,2-бутиленоксид 1,3-диоксан, 1,3-диоксолан, диоксепан, линейные олиго- и полиформалы, такие как полидиоксолан или полидиоксепан, а также оксиметилентерполимеризаты.

Применяемые в качестве компонента б2) полимеры и их получение известны специалисту в данной области и описаны в литературе.

Предпочтительными полимерами такого рода являются полиолефины, винил-ароматические полимеры, полимеры сложных виниловых эфиров алифатических C1-С8-карбоновых кислот, полимеры винилалкильных эфиров с 1 до 8 атомов углерода в алкильной группе или полимеры сложных эфиров метакриловой кислоты, по меньшей мере, с 70 вес.% групп, которые приводятся от сложных эфиров метакриловой кислоты или их смеси.

Пригодными полиолефинами являются, например, полимеры олефинов с 2 до 8 С-атомов, в частности с 2, 3 или 4 С-атомами, а также их сополимеризаты. Особенно предпочтительны полиэтилены и полипропилены, а также их сополимеры. Подобные полимеры являются массовыми продуктами, широко распространены в торговле и поэтому известны специалисту в данной области. Пригодными винилароматическими полимерами являются, например, полистирол и поли-α-метилстирол, а также их сополимеры с до 30 вес.% сомономеров из группы сложных эфиров акриловой кислоты, такие как акрил- или метакрилнитрил. Также и подобные полимеры являются обычными в торговле товарами. Пригодными полимерами сложных виниловых эфиров алифатических C1-C8-карбоновых кислот являются, например, поливинилацетат или поливинилпропионат, пригодными полимерами С1-С8-винилалкиловых эфиров являются, например, поливинилметиловый эфир или поливинилэтиловый эфир. В качестве полимеров сложных эфиров метакриловой кислоты, по меньшей мере, с 70 вес.% группами, которые производятся от сложных эфиров метакриловой кислоты, применяются, например, сополимеры, по меньшей мере, с 70 вес.% сложных эфиров метакриловой кислоты С1-С14-спиртов, в частности метилметакрилат и/или этилметакрилат как мономерные звенья. В качестве других сомономеров могут применяться, например, 0-30 вес.%, предпочтительно 0-20 вес.% сложного эфира акриловой кислоты, предпочтительно метакрилат и/или этилакрилат.

Компонент в) является диспергирующим вспомогательным агентом. Диспергирующие вспомогательные агенты имеют широкое распространение и известны специалисту в данной области. В общем может применяться любой диспергирующий вспомогательный агент, который приводит к улучшению гомогенности массы для литья под давлением. Предпочтительными диспергирующими вспомогательными агентами являются олигомерный полиэтиленоксид со средним молекулярным весом от 200 до 400, стеариновая кислота, гидроксистеариновая кислота, спирты жирного ряда, сульфонат спиртов жирного ряда и блок-сополимеры из этилен-пропилен-оксида. В качестве диспергирующего вспомогательного агента могут применяться также и смеси различных веществ с диспергирующими свойствами.

Предлагаемую массу, в случае необходимости, со вспомогательным диспергирующим агентом, с помощью инструмента для придания формы, например пресса, приводят в форму, которая для предотвращения возможных сложных стадий последующей обработки готового спеченного формованного изделия по возможности близка к своей желаемой геометрической конечной форме. При спекании имеет место усадка заготовки, которая компенсируется соответствующими более крупными размерами формованного элемента до спекания.

Формование исходной массы для литья под давлением происходит обычно с помощью обычных машин для литья под давлением. Формованные изделия освобождаются обычным образом, например пиролизом, от термопластичного связующего ("удаление связующего"). Из массы для литья под давлением по изобретению термопластичное связующее удаляется предпочтительно каталитически, при этом заготовки подвергают термообработке известным образом в содержащей газообразную кислоту атмосфере. Эта атмосфера создается испарением кислоты с достаточным давлением пара, обычно посредством пропускания несущего газа, в частности азота, через емкость с кислотой, предпочтительно азотной кислотой, и последующего введения содержащего кислоту газа в печь для удаления термопластичного связующего. Оптимальная концентрация кислоты в печи для удаления термопластичного связующего зависит от желаемого состава стали и от размеров заготовки и определяется в отдельных случаях опытным путем. В общем для удаления термопластичного связующего достаточна обработка в такой атмосфере при температуре от 20 до 180°С в течение от 10 минут до 24 часов. После этого имеющиеся еще остатки термопластичного связующего и/или вспомогательного диспергирующего агента пиролизуются при нагревании до температуры спекания и благодаря этому полностью удаляются.

После формования - и при способе литья под давлением удаления после термопластичного связующего - заготовка подвергается спеканию в печи с получением спеченного изделия и, если применялся предпродукт, не содержащий азот или с низким содержанием азота, азотированием устанавливают желаемое содержание азота.

Оптимальный для спекания и, в случае необходимости азотирования, состав атмосферы печи и оптимальная температура зависят от точного химического состава применяемой или подлежащей производству стали или ее предпродукта, в частности от ее способности растворения азота, и от размера зерен применяемого порошка. В общем как повышение парциального давления азота в атмосфере печи, так и снижение температуры коррелируют непосредственно с более высоким содержанием азота в стали. Однако, так как со снижением температуры не только замедляется сам процесс спекания, но и снижается скорость диффузии азота в стали, процесс спекания и/или азотирования при более низкой температуре будет длиться соответствующим образом дольше. Оптимальная для обеспечения определенного желаемого содержания азота в гомогенном плотном спекшемся элементе комбинация атмосферы печи, в частности парциальное давление азота, температура и длительность спекания и/или азотирования могут быть в отдельных случаях легко определены с помощью обычных испытаний. Подобные способы спекания описаны, например, в публикации авторами Bähre и др., а также Wohtfromm и др.

Обычно парциальное давление азота в атмосфере печи составляет, по меньшей мере, 0,1, предпочтительно, по меньшей мере, 0,25 бар. Это парциальное давление азота составляет максимально 2 бар, предпочтительно максимально 1 бар. Атмосфера печи может состоять из чистого азота или из инертного газа, такого как аргон, и/или реактивного газа, такого как водород. В большинстве случаев имеет преимущество применение в качестве атмосферы печи смеси из азота и водорода, чтобы обеспечить удаление возможно мешающих оксидных примесей металла. Доля водорода, если он имеется, составляет в общем, по меньшей мере, 5 об.%, предпочтительно, по меньшей мере, 15 об.%, и максимально 50 об.%, предпочтительно максимально 30 об.%. Если желательно, эта атмосфера печи может дополнительно содержать инертные газы, например аргон. Атмосфера печи должна быть предпочтительно сухой, в общем для этого достаточна точка росы в - 40°С.

(Абсолютное) давление в печи для спекания и/или печи для азотирования составляет обычно, по меньшей мере, 100 мбар, предпочтительно, по меньшей мере, 250 мбар. В общем оно составляет максимально 2,5 бар, предпочтительно максимально 2 бар. В особых случаях работают при нормальном давлении.

Температура спекания и/или азотирования составляет в общем, по меньшей мере, 1000°С, предпочтительно, по меньшей мере, 1050°С и в особенно предпочтительном случае, по меньшей мере, 1100°С. Далее она составляет в общем максимально 1450°С, предпочтительно максимально 1400°С и особенно предпочтительно максимально 1350°С. Температура во время процесса спекания и/или азотирования может варьироваться, например, чтобы заготовку полностью или почти плотно спекать только при высокой температуре и после этого при более низкой температуре устанавливать желаемое содержание азота.

Оптимальная скорость нагревания легко опеределяется с помощью ряда опытов. Обычно она составляет, по меньшей мере, 1°С в минуту, предпочтительно, по меньшей мере, 2°С в минуту и в особенно предпочтительном случае, по меньшей мере, 3°С в минуту. Из экономических соображений в общем стремятся по возможности к высокой скорости нагревания, чтобы предотвратить негативное влияние на качество спекания и/или азотирования, в большинстве случаев выбирают скорость ниже 20°С в минуту. При определенных условиях имеет преимущество во время нагревания до температуры спекания и/или азотирования выдерживать определенное время при температуре, которая лежит ниже температуры спекания и/или азотирования, например, в течение от 30 минут до двух часов, например, 2 часа выдерживать температуру в пределах от 500 до 700°С, например 600°С.

Продолжительность спекания и/или азотирования, т.е. время выдержки при температуре спекания и/или азотирования, устанавливается таким образом, что спекшиеся формованные изделия как достаточно плотно спечены, так и достаточно гомогенно азотированы. При обычных температурах спекания и/или азотирования, обычном парциальном давлении азота и обычных размеров формованных изделий продолжительность спекания и/или азотирования составляет в общем по меньшей мере 30 минут и предпочтительно, по меньшей мере, 60 минут. Эта продолжительность спекания и/или азотирования определяет рабочую скорость, поэтому спекание и/или азотирование проводятся предпочтительно таким образом, чтобы из экономических соображений процесс спекания и/или азотирования продолжался не слишком долго. В общем процесс спекания и/или азотирования (без фазы нагревания и охлаждения) может заканчиваться максимально через 10 часов.

Процесс спекания и/или азотирования заканчивается посредством охлаждения спеченных формованных изделий. В зависимости от состава стали может требоваться определенный метод охлаждения, например, по возможности быстрое охлаждение, чтобы получить фазы высокой температуры или предотвратить расслоение компонентов стали. В общем также из экономических соображений желательным является по возможности быстрое охлаждение, чтобы достигнуть высокой рабочей скорости. Верхняя граница рабочей скорости достигается тогда, когда с экономической точки зрения в неудовлетворительной степени большое количество спекшихся формованных изделий вследствие слишком быстрого охлаждения имеет дефекты, трещины, деформации. Оптимальную скорость охлаждения легко определить с помощью обычных опытов. В общем, рекомендуется применять скорость охлаждения, по меньшей мере, в 100°С в минуту, предпочтительно, по меньшей мере, 200°С в минуту. Спекшиеся формованные изделия могут закаливаться, например, холодной водой или маслом.

Непосредственно после спекания и/или азотирования может производиться любая желаемая последующая обработка, например диффузионный отжиг и закалка в воде, или масле, или горячее изостатическое прессование. Предпочтительным образом формованные изделия подвергаются диффузионному отжигу, при котором они подвергаются термической обработке в течение, по меньшей мере, 5 минут, предпочтительно, по меньшей мере, 10 минут и максимально 2 часов, предпочтительно максимально 1 часа при температуре, по меньшей мере, 1100°С и максимально 1250°С, предпочтительно максимально 1200°С в атмосфере инертного газа, например азота и/или аргона, и после этого закаливаются, например в холодной воде.

Примеры

Пример 1

На 22 видах стали различного состава в следующих пределах:

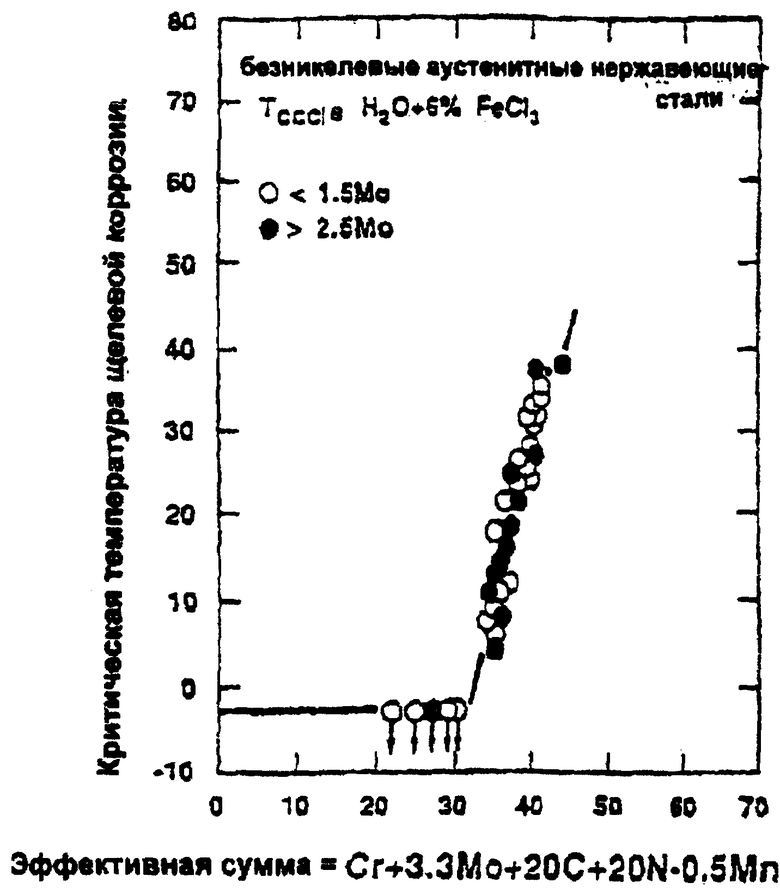

измеряют критическую температуру щелевой коррозии. Она является мерой сопротивления против локальной коррозии. На чертеже нанесены экспериментальные значения как незакрашенные круги эффективной суммы испытываемой стали:

эффективная сумма = Cr + 3,3 Мо + 20 С + 20 N - 0,5 Mn,

причем цифры означают содержание соответствующего элемента в стали, вес.%. В качестве сравнения были нанесены в виде закрашенных кругов результаты измерений, полученные для стали, которая отличается от вышеприведенной стали содержанием молибдена в более чем 2,5 вес.%.

Сравнение показывает, что сталь по изобретению, несмотря на очень низкое содержание молибдена неожиданным образом является такой же коррозионноустойчивостью (высокая критическая температура щелевой коррозии), как и сталь со значительно более высоким содержанием дорогого молибдена.

Пример 2

10-килограммовую партию стали состава: 23 вес.% хрома, 16 вес.% марганца, 1,4 вес.% молибдена, 0,17 вес.% углерода, 0,82 вес.% азота, остаток - железо расплавляют в вакуумно-индукционной печи при давлении 0,8 бар азота и отливают. После ковки, диффузионного отжига при 1100°С и закалки сталь имеет гомогенную аустенитную структуру. В этом состоянии она показывает предел текучести 550 МПа. После холодной деформации на 72%-ное обжатие по сечению сталь достигает предел текучести 2480 МПа и после последующего отпускания при 500°С в течение часа - предел текучести 2670 МПа.

Пример 3

Пример 2 повторяют, однако, после закалки проводят холодную деформацию на 92%-ное обжатие по сечению и затем сталь отпускают. Это приводит к чрезвычайно высокому пределу текучести в 3100 МПа.

Примеры показывают, что сталь по изобретению не только является стойкой к коррозии, но и имеет неожиданным образом высокую прочность.

Изобретение относится к композициям для литья под давлением, в частности к порошковой массе для литья под давлением. Может применяться для изготовления изделий для строительства. Порошковая масса для литья под давлением содержит металлический порошок и термопластичное связующее. В качестве металлического порошка она содержит аустенитную сталь с низким содержанием никеля или предпродукт стали, не содержащий азот или с низким содержанием азота, или смесь компонентов стали или ее предпродукта. Сталь содержит, вес.%: углерод 0,11-0,7; кремний - не более 2; марганец - не более 17; хром 21-26; никель 0-2; молибден - не более 1,5; вольфрам - не более 2; медь - не более 4, в частности не более 2,5; азот 0,7-1,7; железо и неизбежные примеси - остальное. Техническим результатом является повышение коррозионной стойкости и прочности. 2 н. и 1 з.п. ф-лы, 1 ил.

| ЕР 0444475 A1, 04.09.1991 | |||

| Сталь | 1982 |

|

SU1033568A1 |

| Сталь | 1990 |

|

SU1742350A1 |

| Конструкционная сталь | 1989 |

|

SU1650752A1 |

Авторы

Даты

2005-08-27—Публикация

2000-05-26—Подача