/111 ////// / 1

tt° г 1 98 7 SWin lSZ tZZZBbl /7 J Ik 18

50

О5

кэ

со

4

| название | год | авторы | номер документа |

|---|---|---|---|

| УНИВЕРСАЛЬНЫЙ КРУГЛОШЛИФОВАЛЬНЫЙ СТАНОК | 1992 |

|

RU2050248C1 |

| Способ шлифования зубчатых колес и станок для его осуществления | 1978 |

|

SU880244A3 |

| Бесцентровый круглошлифовальный станок с удлиненным ходом корпуса ведущего круга | 1979 |

|

SU1014687A1 |

| Бесцентровый круглошлифовальный станок | 2017 |

|

RU2679809C1 |

| Станок для шлифования криволинейных образующих тел вращения | 1967 |

|

SU512029A2 |

| УСТРОЙСТВО ДЛЯ ШЛИФОВАНИЯ СФЕРИЧЕСКИХ ПОВЕРХНОСТЕЙ (ВАРИАНТЫ) | 2007 |

|

RU2450905C2 |

| КРУГЛОШЛИФОВАЛЬНЫЙ СТАНОК | 2018 |

|

RU2697533C1 |

| Станок для шлифования выпуклой илиВОгНуТОй пОВЕРХНОСТи пРОКАТНыХ ВАлКОВС пРОфилЕМ B ВидЕ дуги ОКРужНОСТи | 1978 |

|

SU804384A2 |

| Станок для шлифования кулачковых валов | 1937 |

|

SU52254A1 |

| Станок для обработки криволинейных поверхностей тел вращения вращающимся режущим инструментом | 1973 |

|

SU1791102A1 |

Изобретение относится к области станкостроения, в частности к шлифованию с числовым программным управлением деталей с многоступенчатыми наружными, внутренними, цилиндрическими, коническими и торцовыми поверхностями типа втулок, фланцев. Цель изобретения - повышение качества и точности изготовления при расширении номенклатуры обрабатываемых деталей. Станок состоит из корпуса 1 с продольными направляющими с предохранительным ш,итом 23 и стойкой 27, жестко прикрепленной к корпусу 1, передней бабки 8, состоящей из первых продольных салазок 2, ведомых по продольным направляющим про- дольны.м подающим механизмом, и поворотной плиты 5 со шпинделем 17 и зажимным патроном 10, суппорта для наружного щлифования 29 со шпиндельным узлом 31 и поперечных салазок 14, установленных подвижно на вторых продоль- нь.х салазках 3 и несущих шпиндельный I (Л

U2j

16 для внутреннего шлифования. Между продольными салазками 2 и передней бабкой 8 установлена поворотна я плита 5, а поперечные салазки 14 установлены па продольных салазках 3. На предохранительном щите 23, продольных салазках 2 и 3 соответственно установлены механизм для активного контроля при внутреннем н лифовании 24, механизм для активного контроля при наружном шлифовании 25

1

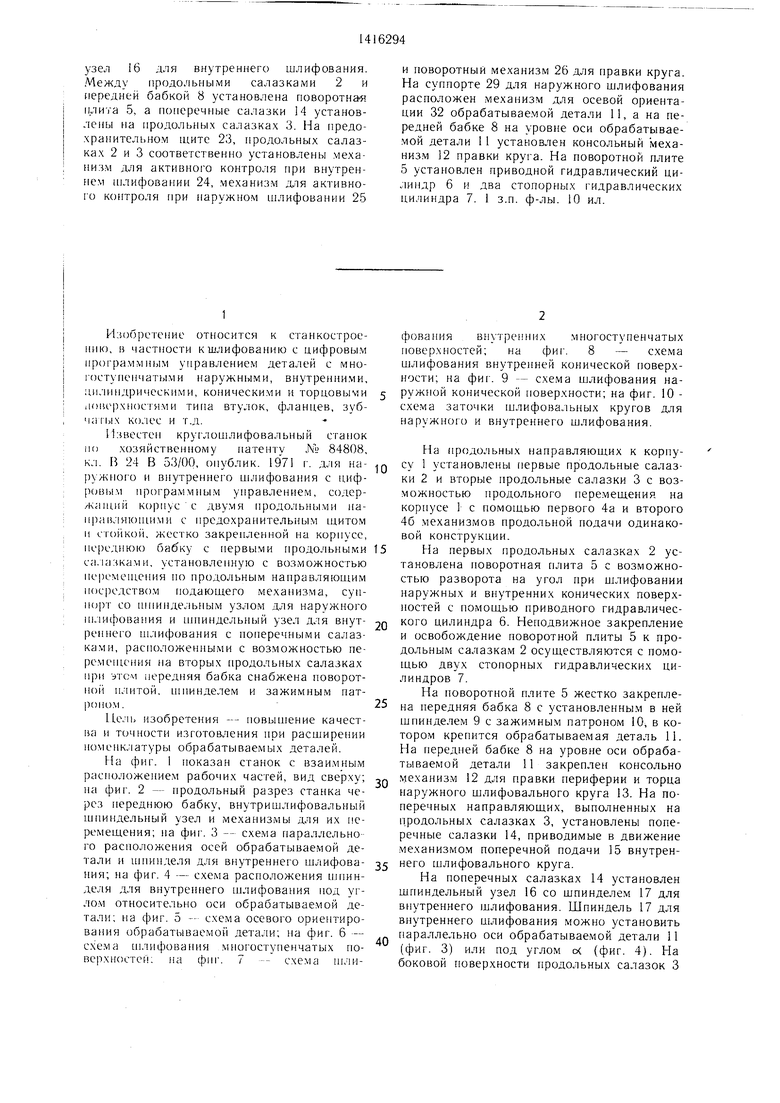

Изобретение относится к станкострое- 1НПО, в частности к шлифованию с цифровым программным управлением деталей с мно- |-оступепчатыми наружными, внутренними, цилиндрическими, коническими и торцовыми iioiu pxnocTHMH типа втулок, фланцев, зуб- laibLX K();iec и т.д.

Известен круглошлифовальный станок МО хозяйственному патенту М 84808, кл. 5 24 В 53/00, о публик. 1971 г. для на- )ужпого и внутреннего шлифования с циф- )овым про1 раммным управлением, содержащий корпус с двумя продольными на- пра1 ля1оц1им11 с предохранительным притом 11 стойкой, жестко закрепленной на корпусе, по)едию1о бабку с первыми продольными са.1азками, установленную с возможностью перемещения по продольным направляюшим посредством подающего механизма, суппорт со цп1индельным узлом для наружного 1илифования и шпиндельный узел для внут- реннего ш;1ифования с ноперечными салазками, расположенными с возможностью перемещения на вторых нродольных салазках при этом передняя бабка снабжена поворотной плитой, пшинделем и зажимным пат- pofioM.

Цель изобретения --- повышение качест- iia и точности изготовления при расширении номенклатуры обрабатываемых деталей.

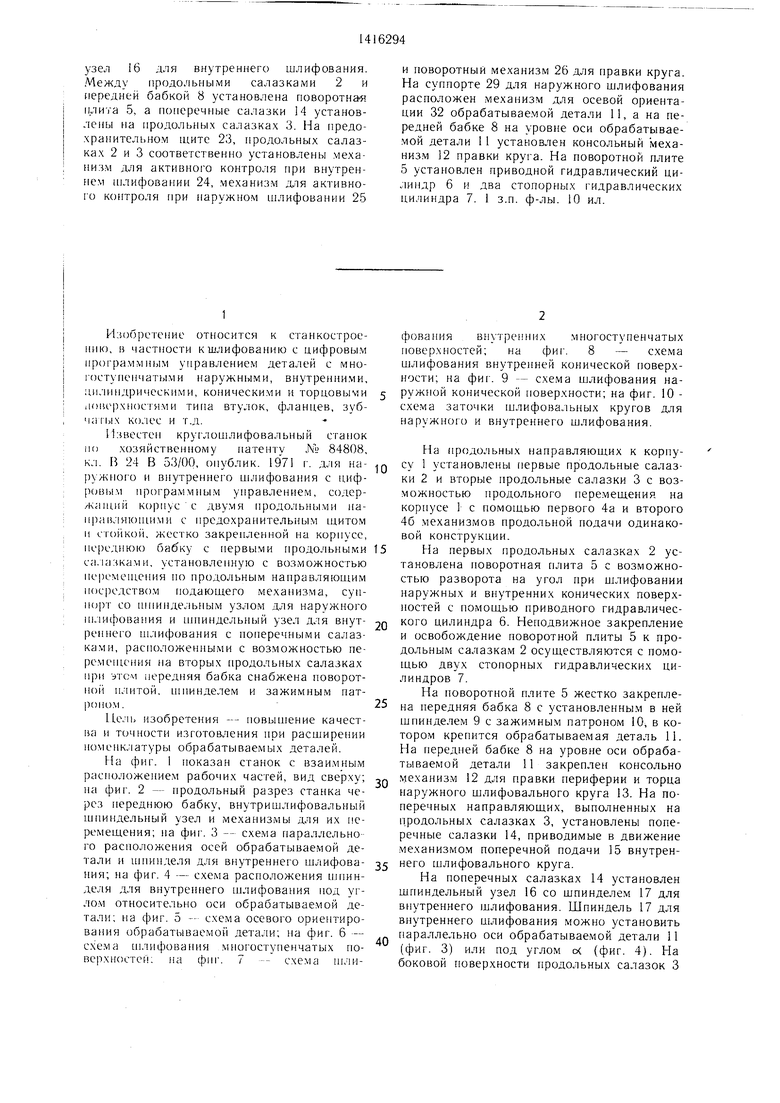

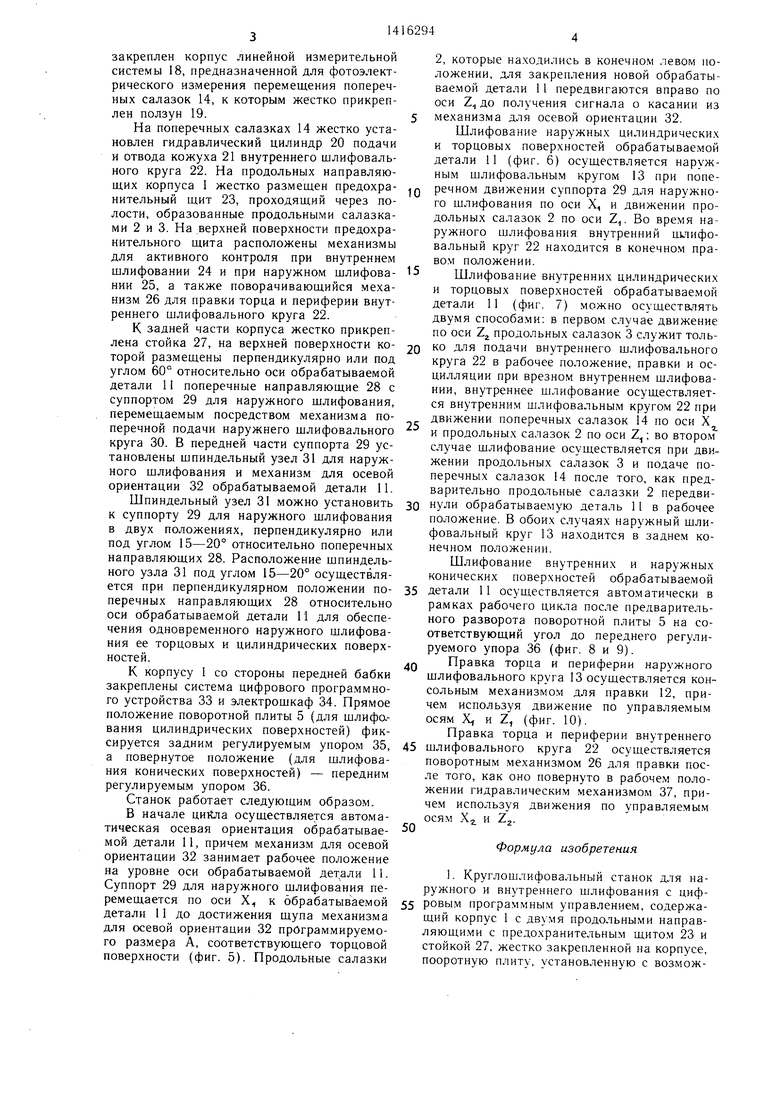

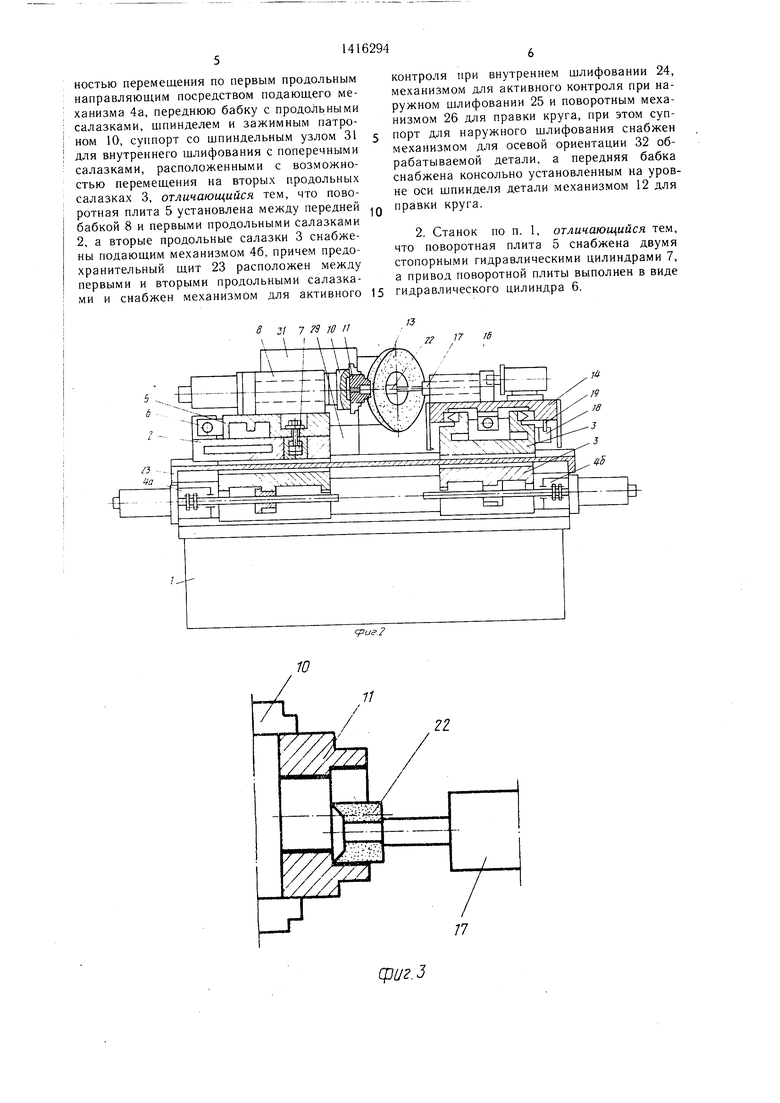

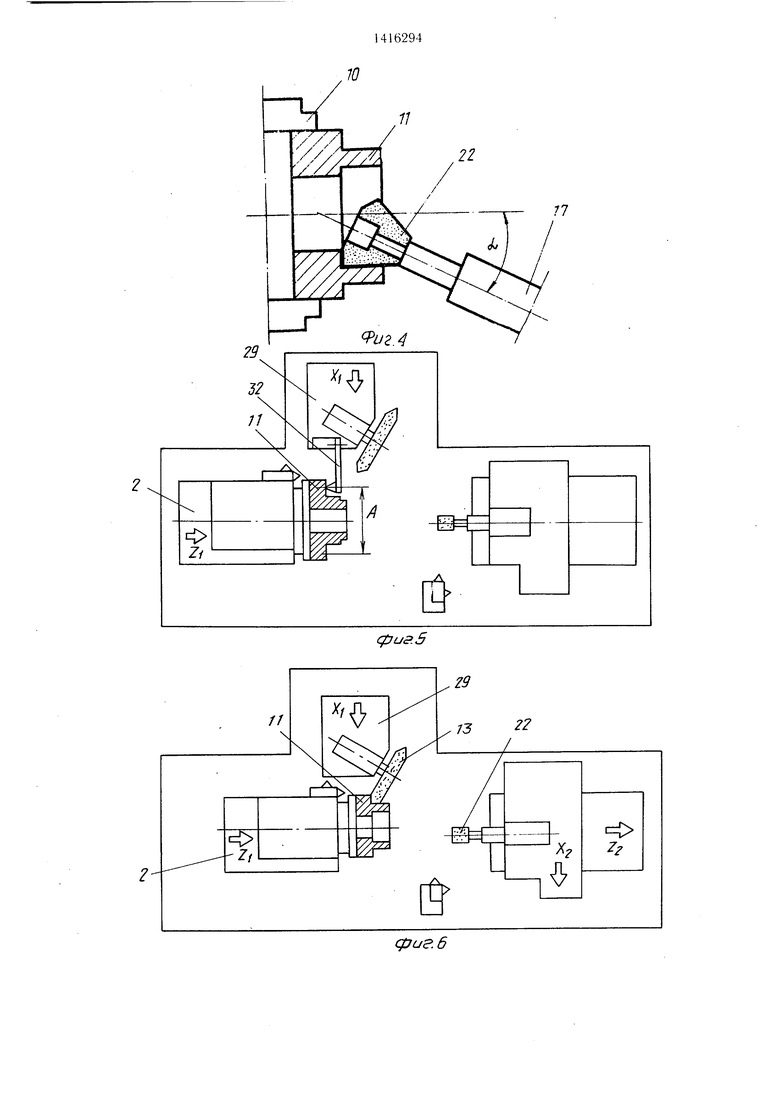

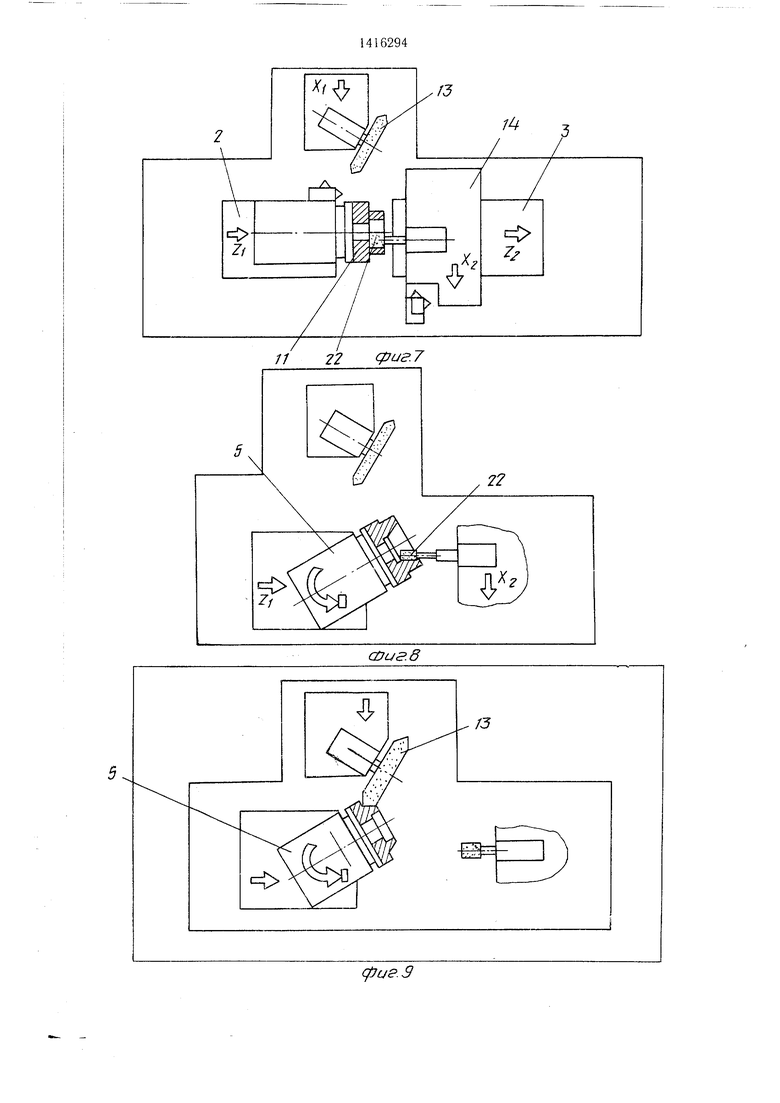

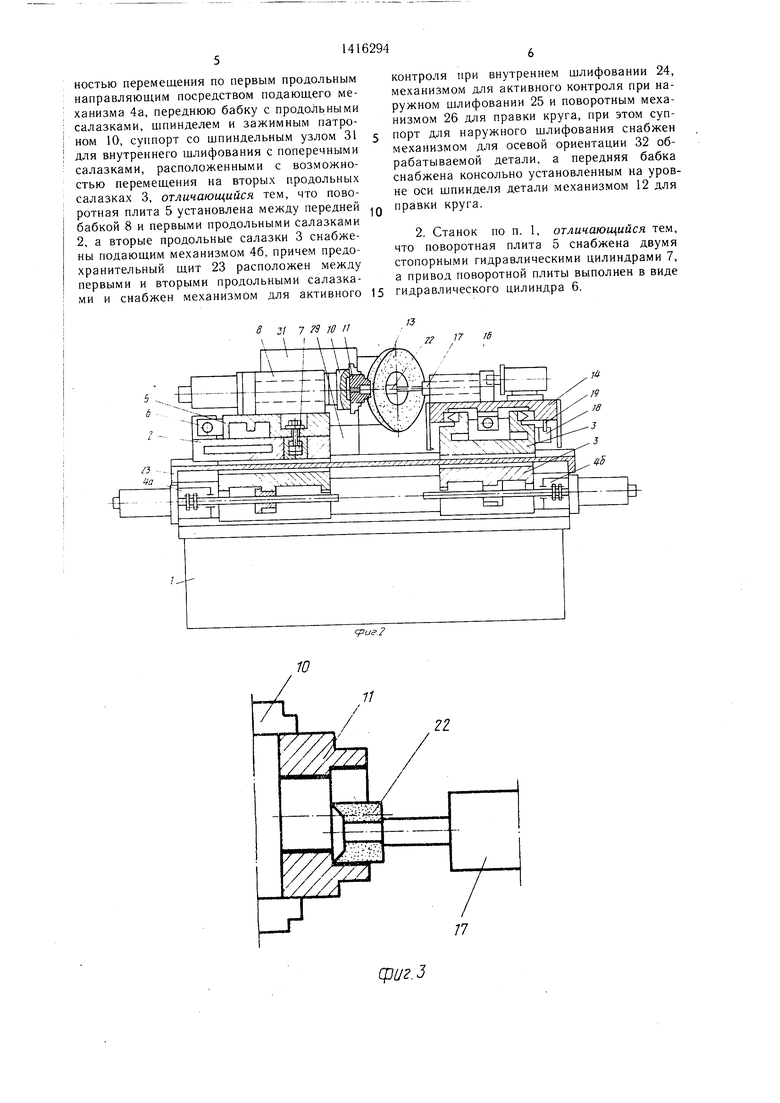

На фиг. I показан станок с взаимным распо.чожение.м рабочих частей, вид сверху; на фиг. 2 - продольный разрез станка через нередпюю бабку, внутришлифовальный илшндельный узел и механизмы для их перемещения; на фиг. 3 -- схема параллельно го расположения осей обрабатываемой детали и 1ппи11деля для внутреннего шлифова- 1шя; на фиг. 4 - схема расположения шгшн- деля для внутреннего шлифования иод углом относительно оси обрабатываемой детали; на фиг. 5 -- схема осевого ориентирования обрабатываемой детали; на фиг. 6 - схема шлифования многоступенчатых поверхностей; на ф|п . 7 -- схема шлии поворотный механизм 26 для правки круга. На суппорте 29 для наружного шлифования расположен механизм для осевой ориентации 32 обрабатывае.мой детали 11, а на передней бабке 8 на уровне оси обрабатываемой детали 11 установлен консольный механизм 12 правки круга. На новоротной нлите 5 установлен приводной гидравлический цилиндр 6 и два стопорных гидравлических цилиндра 7. 1 з.п. ф-лы. 10 ил.

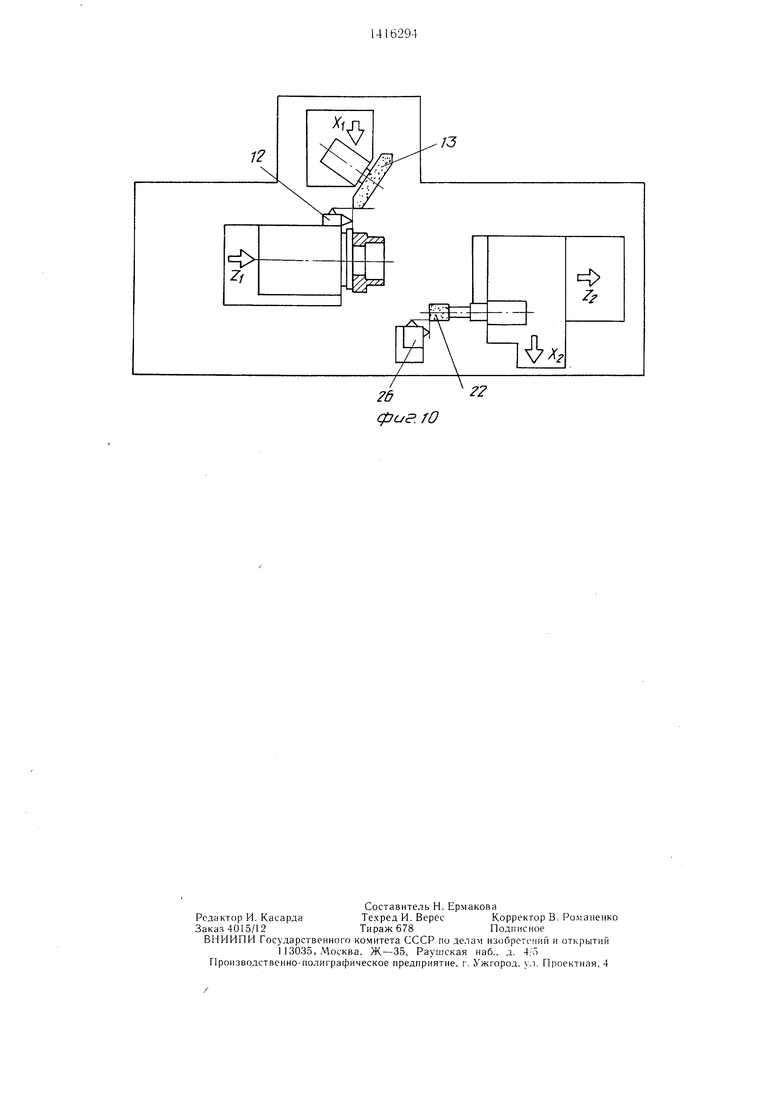

фования внутренних многоступенчатых поверхностей; на фиг. 8 - схема шлифования внутренней конической юверх- ности; на фиг . 9 - схема шлифования наружной конической поверхности; на фиг. 10 - схе.ма заточки шлифовальных кругов для наружного и внутреннего шлифования.

На продольных направляюш.их к корпусу 1 установлены первые продольные салазки 2 и вторые продольные салазки 3 с возможностью продольного перемещения на корпусе 1 с помощью первого 4а и второго 46 механизмов продольной подачи одинаковой конструкции.

На первых продольных салазках 2 установлена новоротная плита 5 с возможностью разворота на угол при шлифовании наружных и внутренних конических поверхностей с помощью приводного гидравлического цилиндра 6. Неподвижное закрепление и освобождение поворотной плиты 5 к продольным салазкам 2 осуществляются с помощью двух стопорных гидравлических цилиндров 7.

На поворотной плите 5 жестко закреплена передняя бабка 8 с установленным в ней шпинделем 9 с зажимным патроном 10, в котором крепится обрабатываемая деталь 11. На передней бабке 8 на уровне оси обрабатываемой детали 11 закреплен консольно механизм 12 для правки периферии и торца наружного шлифовального круга 13. На поперечных направляющих, выполненных на продольных салазках 3, установлены поперечные салазки 14, приводимые в движение механизмом поперечной подачи 15 внутреннего шлифовального круга.

На поперечных салазках 14 установлен шпиндельный узел 16 со шпинделем 17 для внутреннего шлифования. Шпиндель 17 для внутреннего шлифования можно установить параллельно оси обрабатываемой детали 11 (фиг. 3) или под углом (Х (фиг. 4). На боковой поверхности продольных салазок 3

закреплен корпус линейной измерительной системы 18, предназначенной для фотоэлектрического измерения перемещения поперечных салазок 14, к которым жестко прикреплен ползун 19.

На поперечных салазках 14 жестко установлен гидравлический цилиндр 20 подачи и отвода кожуха 21 внутреннего шлифовального круга 22. На продольных направляющих корпуса жестко размещен предохранительный щит 23, проходящий через полости, образованные продольными салазками 2 и 3. На верхней поверхности предохранительного щита расположены механизмы для активного контроля при внутреннем шлифовании 24 и при наружном щлифова- нии 25, а также поворачивающийся механизм 26 для правки торца и периферии внутреннего шлифовального круга 22.

К задней части корпуса жестко прикреплена стойка 27, на верхней поверхности которой размещены перпендикулярно или под углом 60° относительно оси обрабатываемой детали 11 поперечные направляющие 28 с суппортом 29 для наружного шлифования, перемещаемым посредством механизма поперечной подачи наружнего шлифовального круга 30. В передней части суппорта 29 установлены щпиндельный узел 31 для наружного шлифования и механизм для осевой ориентации 32 обрабатываемой детали 11.

Шпиндельный узел 31 можно установить к суппорту 29 для наружного шлифования в двух положениях, перпендикулярно или под углом 15-20° относительно поперечных направляющих 28. Расположение шпиндельного узла 31 под углом 15-20° осуществляется при перпендикулярном положении поперечных направляющих 28 относительно оси обрабатываемой детали 11 для обеспечения одновременного наружного шлифования ее торцовых и цилиндрических поверхностей.

К корпусу 1 со стороны передней бабки закреплены система цифрового программного устройства 33 и электрошкаф 34. Прямое положение поворотной плиты 5 (для щлифа- вания цилиндрических поверхностей) фиксируется задним регулируемым упором 35, а повернутое положение (для шлифования конических поверхностей) - передним регулируемым упором 36.

Станок работает следующим образом.

В начале осуществляется автоматическая осевая ориентация обрабатываемой детали 11, причем механизм для осевой ориентации 32 занимает рабочее положение на уровне оси обрабатываемой детали 11. Суппорт 29 для наружного шлифования перемещается по оси X., к обрабатываемой детали 11 до достижения щупа механизма для осевой ориентации 32 программируемого размера А, соответствующего торцовой поверхности (фиг. 5). Продольные салазки

2, которые находились в конечном левом положении, для закрепления новой обрабатываемой детали 11 передвигаются вправо по оси Z., до получения сигнала о касании из

механизма для осевой ориентации 32.

Шлифование наружных цилиндрических и торцовых поверхностей обрабатываемой детали 11 (фиг. 6) осуществляется наружным шлифовальным кругом 13 при поперечном движении суппорта 29 для наружного шлифования по оси X, и движении продольных салазок 2 по оси Z. Во время наружного шлифования внутренний цхтифо- вальный круг 22 находится в конечном правом положении.

Шлифование внутренних цилиндрических

и торцовых поверхностей обрабатываемой детали 11 (фиг. 7) можно осущестатять двумя способами: в первом случае движение по оси Z продольных салазок 3 служит только для подачи внутреннего шлифовального круга 22 в рабочее положение, правки и осцилляции при врезном внутреннем шлифовании, внутреннее шлифование осуществляется внутренним шлифовальным кругом 22 при движении поперечных салазок 14 по оси X и продольных салазок 2 по оси Z.,; во втором случае шлифование осуществляется при дви.- жении продольных салазок 3 и подаче поперечных салазок 14 после того, как предварительно продольные салазки 2 передвинули обрабатываемую деталь 11 в рабочее положение. В обоих случаях наружный шлифовальный круг 13 находится в заднем конечном положении.

Шлифование внутренних и наружных конических поверхностей обрабатываемой

детали 11 осуществляется авто.матически в рамках рабочего цикла после предварительного разворота поворотной плиты 5 на соответствующий угол до переднего регулируемого упора 36 (фиг. 8 и 9).

Правка торца и периферии наружного щлифовального круга 13 осуществляется консольным механизмом для правки 12, причем используя движение по управляемым осям X, и Z, (фиг. 10).

Правка торца и периферии внутреннего

шлифовального круга 22 осуществляется поворотным .механизмом 26 для правки после того, как оно повернуто в рабочем положении гидравлическим .механизмом 37, причем используя движения по управляемым осям Xj и Z.

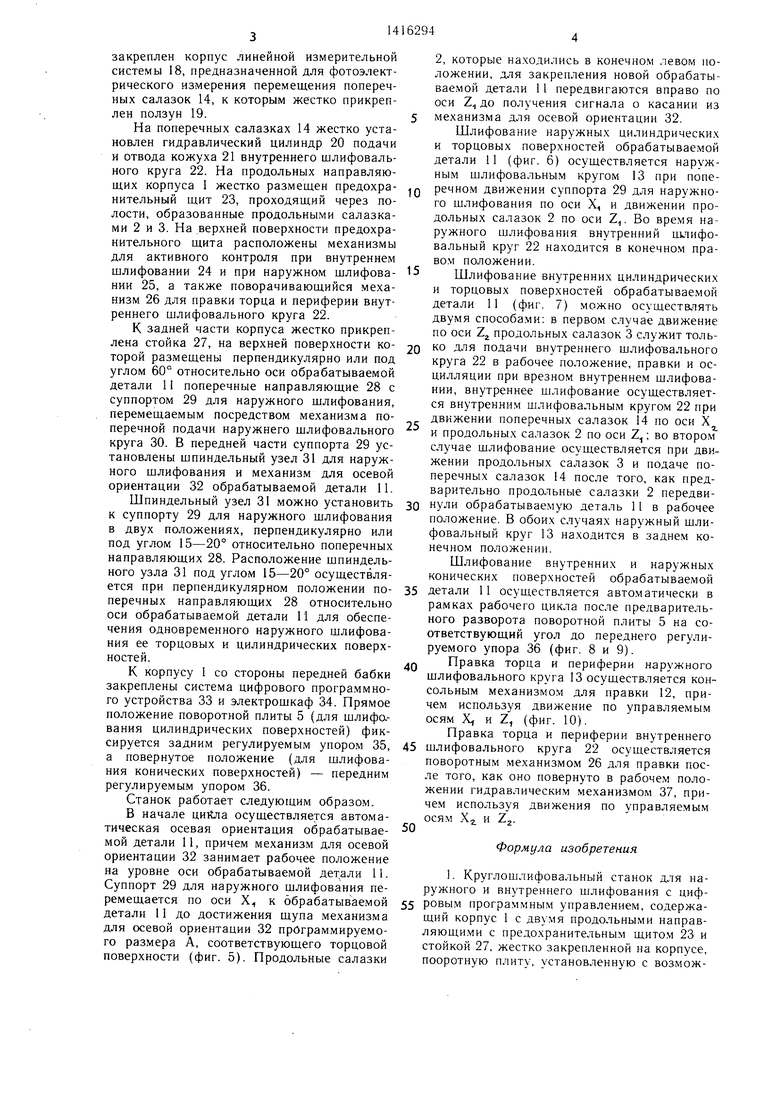

Формула изобретения

в J/ 7 / У fff Я

м

контроля при внутреннем шлифовании 24, механизмом для активного контроля при наружном шлифовании 25 и поворотным механизмом 26 для правки круга, при этом суппорт для наружного шлифования снабжен механизмом для осевой ориентации 32 обрабатываемой детали, а передняя бабка снабжена консольно установленным на уровне оси шпинделя детали механизмом 12 для правки круга.

/3

7/ 7 ГВ

77

Ф//г J

фиг. 5

фиг. 6

V

Ф

z/

/J

/4

tt

/;

Фиг. 8

(pue.3

у

26

фаг./О

Авторы

Даты

1988-08-15—Публикация

1984-04-04—Подача