Изобретение относится к способу шлифования выпуклых рабочих поверхностей и наружных диаметров у валообразных заготовок за один установ, а также к шлифовальному станку для осуществления способа.

Согласно уровню техники, шлифование выпуклых поверхностей и наружных диаметров у валообразных заготовок выполняют посредством шлифовальных станков с угловой врезной подачей, при этом обработка соответствующих частей вала должна выполняться за несколько установов. Таким образом, этот способ основывается на нескольких рабочих ходах, поскольку подлежащие обработке части вала необходимо повторно шлифовать на различных шлифовальных станках. С этим связан многократный установ с сопутствующими техническими недостатками, поскольку даже малейшие неточности размеров и формы от одного установа к другому установу переносятся суммарно на готовую часть.

Наиболее близким техническим решением по совокупности существенных признаков и достигаемому результату является способ шлифования и шлифовальный станок, известные из патента DE-A-2333041. Из патента уже известна универсальная шлифовальная бабка, с помощью которой возможно внутреннее и наружное круглое шлифование, а также плоское шлифование заготовок за один установ. Для этого на каждом конце передней бабки имеется шлифовальный шпиндель с отдельным приводом. Шлифовальные шпиндели несут различные шлифовальные круги. За счет поворота передней бабки вокруг вертикальной оси можно подводить к заготовке по выбору три разных шлифовальных круга, за счет чего можно осуществлять процессы внутреннего и наружного круглого шлифования, а также плоского шлифования. Предусмотренные для универсальной шлифовальной бабки шлифовальные круги имеют все обычную форму цилиндрических кругов. Известный станок не предусмотрен и не пригоден для процессов профильного шлифования. Кроме того, привод обоих шлифовальных шпинделей осуществляется посредством расположенных непосредственно на передней бабке электродвигателей, за счет чего передняя бабка становится относительно объемной и могут происходить столкновения с заготовкой в определенных положениях при повороте.

Поэтому в основу изобретения положена задача создания способа шлифования выпуклых рабочих поверхностей и наружных диаметров у валообразных заготовок за один установ. В частности, должно обеспечиваться шлифование полуэллипсоидных или пораболоидных рабочих поверхностей. Для этого необходимо использовать специальный шлифовальный станок, посредством которого устраняются присущие уровню техники недостатки. При этом обрабатываемые части вала должны шлифоваться за один установ посредством двух шлифовальных кругов CBN до готового изделия. Способ, согласно изобретению, должен также обеспечивать выполнение отдельных операций шлифования на сравнимых заготовках посредством специального шлифовального станка.

Поставленная задача решается тем, что в способе шлифования точных наружных диаметров и других поверхностей на заготовках, включающем осуществление за один установ заготовки первой и второй операций шлифования ее участков посредством соответственно первого и второго шлифовальных кругов, согласно изобретению, при шлифовании валообразной заготовки с дискообразным участком большого диаметра, на первой операции шлифования шлифуют первую выпуклую рабочую поверхность на дискообразном участке заготовки посредством шлифовального круга, имеющего по меньшей мере одну вогнутую боковую поверхность, а на второй операции шлифования шлифуют желаемый наружный диаметр на дискообразном участке, а также на других участках валообразной заготовки.

Рекомендуется на первой операции шлифования использовать шлифовальный круг с двумя вогнутыми боковыми поверхностями, посредством которого шлифовать сначала первую выпуклую рабочую поверхность на дискообразном участке большого диаметра, затем его вторую выпуклую рабочую поверхность, после чего посредством второго шлифовального круга окончательно шлифовать желаемый наружный диаметр этого участка, а также другие участки валообразной заготовки с другими наружными диаметрами.

Предпочтительно в качестве первого шлифовального круга использовать шлифовальный круг с, по меньшей мере, одной вогнутой поверхностью, а в качестве второго шлифовального круга - шлифовальный круг с острой круговой кромкой или с плоской наружной боковой поверхностью.

Не менее предпочтительно использовать компоновку шлифовальных кругов, в которой первый и второй шлифовальные круги последовательно приводят в контакт с подлежащими шлифованию участками валообразной заготовки путем их поворота на угол α. При этом следует использовать компоновку шлифовальных кругов, в которой оба шлифовальных круга повернуты друг относительно друга на угол α, равный 60°.

Способ шлифования частей вала с выпуклыми, в частности, полуэллипсоидными или параболоидными рабочими поверхностями, а также желаемых точных наружных диаметров у валообразных заготовок выполняют за один установ на поворотной шлифовальной бабке. Шлифовальная бабка содержит два плеча, которые образуют угол α, который равен, в частности, 60°, и на свободных концах которых предусмотрены шлифовальные шпиндели. На одном шлифовальном шпинделе установлен шлифовальный круг с, по меньшей мере, одной вогнутой боковой поверхностью для изготовления конформной по контуру выпуклой рабочей поверхности на обрабатываемой части вала, а на другом шлифовальном шпинделе - шлифовальный круг для создания точного наружного диаметра на обрабатываемой части вала. Шлифовальную обработку валообразной заготовки выполняют так, что заготовку, которая имеет плоский торцевой участок с большим диаметром, зажимают между центрами бабки заготовки и задней бабки, а также подпирают в опорных частях (шейки) вала заготовки люнетами.

Для создания в поперечном сечении выпуклой, в частности, полуэллипсоидной или параболоидной рабочей поверхности на плоском торцевом участке валообразной заготовки с большим диаметром используют относительно большой шлифовальный круг, который в поперечном сечении имеет, по меньшей мере, одну вогнутую, в частности, полуэллипсоидную или параболоидную боковую поверхность, конформную по контуру подлежащей изготовлению рабочей поверхности валообразного участка заготовки.

Согласно одному варианту выполнения, противоположная боковая поверхность шлифовального круга также выполнена соответствующим образом, когда с обеих сторон валообразного участка заготовки с большим диаметром необходимо изготовить выпуклые рабочие поверхности.

После изготовления выпуклой поверхности, соответственно выпуклых поверхностей, выполненный в поперечном сечении вогнутым шлифовальный круг путем поворота шлифовального шпинделя выводят из зоны контакта с валообразным участком заготовки. Одновременно путем перемещения шлифовального шпинделя по оси Х подводят второй шлифовальный круг к наружному периметру валообразного участка заготовки для шлифования точного диаметра.

Если этот валообразный участок заготовки с большим диаметром необходимо шлифовать с обеих сторон выпуклым, в частности полуэллипсоидным или параболоидным, то сразу применяют шлифовальный круг с двумя вогнутыми, в частности, полуэллипсоидными или параболоидными боковыми поверхностями, которые являются конформными по контуру с подлежащими изготовлению рабочими поверхностями валообразного участка заготовки с большим диаметром. В этом случае после изготовления первой выпуклой рабочей поверхности вилообразного участка заготовки с большим диаметром шлифовальный круг сначала перемещают по оси Х из зоны валообразного участка заготовки с большим диаметром и поворачивают в направлении, противоположном первоначальному направлению поворота шлифовальной бабки. После этого заготовку за счет движения подачи по оси Z перемещают в направлении средней оси заготовки для обеспечения поперечной подачи шлифовального круга для изготовления второй выпуклой, в частности, полуэллипсоидной или параболоидной рабочей поверхности валообразного участка заготовки относительно оси X. При этом приводят в контакт с другой боковой поверхностью валообразного участка заготовки с большим диаметром вторую вогнутую, в частности, полуэллипсоидную или параболоидную боковую поверхность первого шлифовального круга для изготовления там второй рабочей поверхности, конформной по контуру со второй вогнутой боковой поверхностью шлифовального круга.

После шлифования одной выпуклой, в частности, полуэллипсоидной или параболоидной рабочей поверхности и/или шлифования второй противоположной выпуклой, в частности, полуэллипсоидной или параболоидной рабочей поверхности валообразного участка заготовки с большим диаметром шлифовальный шпиндель отводят по оси Х из зоны валообразного участка заготовки. Второй шлифовальный круг, который установлен на шлифовальном шпинделе другого плеча бабки заготовки, который образует с плечом со шпинделем для первого шлифовального круга угол α, равный предпочтительно 60°, подают перпендикулярно к продольной оси валообразной заготовки для создания желаемого наружного диаметра на соответствующих участках валообразной заготовки.

Поставленная задача решается также тем, что для выполнения способа пригоден специальный шлифовальный станок, содержащий станину со столом в передней зоне для выполнения движения подачи вдоль оси Z, расположенные на столе на одной продольной оси приводимая в движение бабка заготовки и задняя бабка, имеющие соответственно приводимый во вращение шпиндель заготовки с выполненным в виде центра в его передней зоне местом для установки заготовки и пиноль с центром на ее конце, обращенном к заготовке, шлифовальную бабку, расположенную в задней зоне станины с возможностью поворота и опертую на направляющую каретку, имеющую привод поперечной подачи для осуществления движения поперечной подачи по оси Х в направлении заготовки, при этом направляющая каретка гидростатически опирается на направляющие и ориентирована под прямым углом к продольной оси заготовки, в котором, согласно изобретению, шлифовальная бабка выполнена с двумя плечами, каждое из которых имеет на конце шлифовальный шпиндель со шлифовальным кругом, а нормали к продольным осям шлифовальных шпинделей, лежащие в одной плоскости, пересекаются под углом α на оси поворота обоих плеч шлифовальной бабки, при этом один шлифовальный круг, предназначенный для выполнения первой операции шлифования, имеет по меньшей мере одну вогнутую боковую поверхность, а пиноль задней бабки установлена с возможностью перемещения в осевом направлении посредством гидравлического привода, причем в станке предусмотрены люнеты для опорных частей вала заготовки.

Необходимо, чтобы оба плеча шлифовальной бабки образовывали угол α, равный 60°. Желательно на свободных концах плеч расположить приводимые во вращательное движении шлифовальные шпиндели, имеющие шлифовальные круги. При этом шлифовальные шпиндели имеют высокочастотные приводы.

Рекомендуется шлифовальную бабку выполнить с возможностью бесступенчатого поворота вокруг своей оси.

На станине установлены бабка заготовки и расположенная с ней на одной продольной оси задняя бабка, которые обеспечивают движение подачи в соответствии с осью Z. Кроме того, в этой зоне станины предусмотрены люнеты, приспособленные для установки под опорные части (шейки) вала заготовки. За компоновкой, включающей бабку изделия и заднюю бабку, предусмотрена двуплечевая шлифовальная бабка, при этом каждое плечо на конце снабжено шлифовальным шпинделем для установки шлифовальных кругов. Нормали к продольным осям обоих шлифовальных шпинделей пересекаются в одной плоскости под углом α, равным предпочтительно 60° на оси поворота двуплечевой общей шлифовальной бабки с двумя шлифовальными шпинделями, несущими расположенные на концах шлифовальные круги. Шлифовальная бабка установлена с возможностью поворота в одной плоскости, например, в горизонтальной, и поперечной подачи вдоль оси Х перпендикулярно оси Z.

Этот шлифовальный станок обеспечивает установку оптимального положения врезания для шлифовальных кругов относительно подлежащей обработке заготовки. Установка двуплечевой шлифовальной бабки с двумя шлифовальными шпинделями для установки на концах первого и второго шлифовальных кругов имеет то преимущество, что оба шлифовальных шпинделя расположены на одной направляющей для выполнения движения поперечной подачи по оси X. Такое расположение обеспечивает очень высокие значения жесткости, включая направляющую каретку шлифовальной бабки. Высокая жесткость шлифовальной бабки и направляющей системы обеспечивают путем шлифования за один установ высокие величины точности созданного посредством шлифования конечного изделия. В противоположность этому, при многократных установках образующиеся неточности размеров суммируются вплоть до создания конечного изделия. Поэтому высокие значения жесткости направляющей системы значительно повышают надежность способа и кроме того обеспечивают уменьшение износа шлифовальных кругов.

Ниже приводится подробное описание способа и шлифовального станка со ссылками на чертежи, на которых изображено:

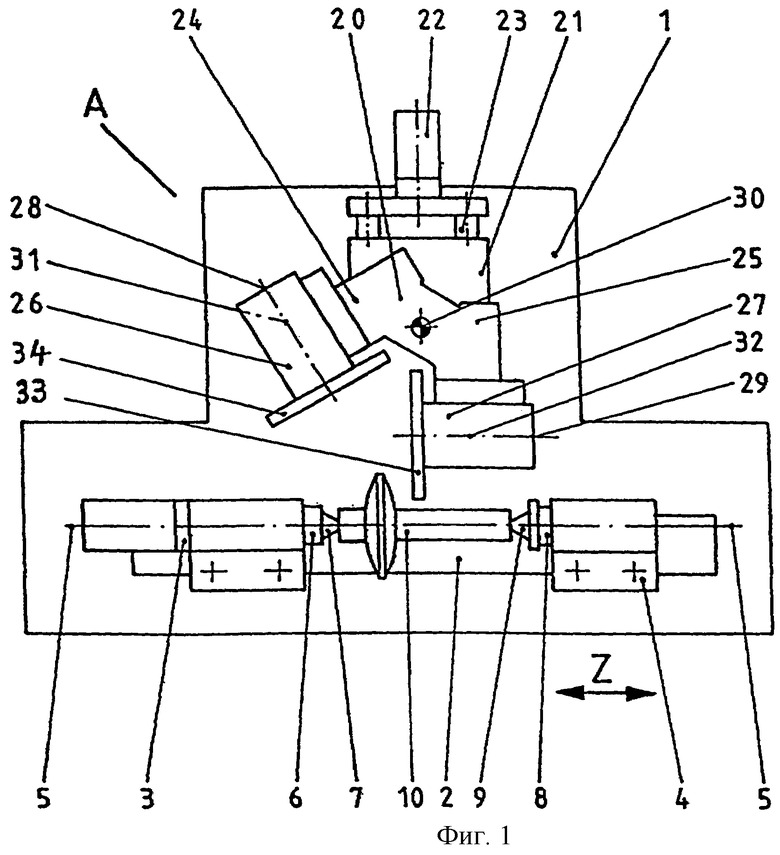

фиг.1 - используемая для выполнения способа конструкция расположенного на станине шлифовального станка, который содержит расположенные на одной линии бабку заготовки и заднюю бабку с зажатой между ними валообразной заготовкой, которая имеет участок с большим диаметром, а также расположенную за ними двуплечевую шлифовальную бабку с установленным на конце каждого плеча шлифовальным шпинделем;

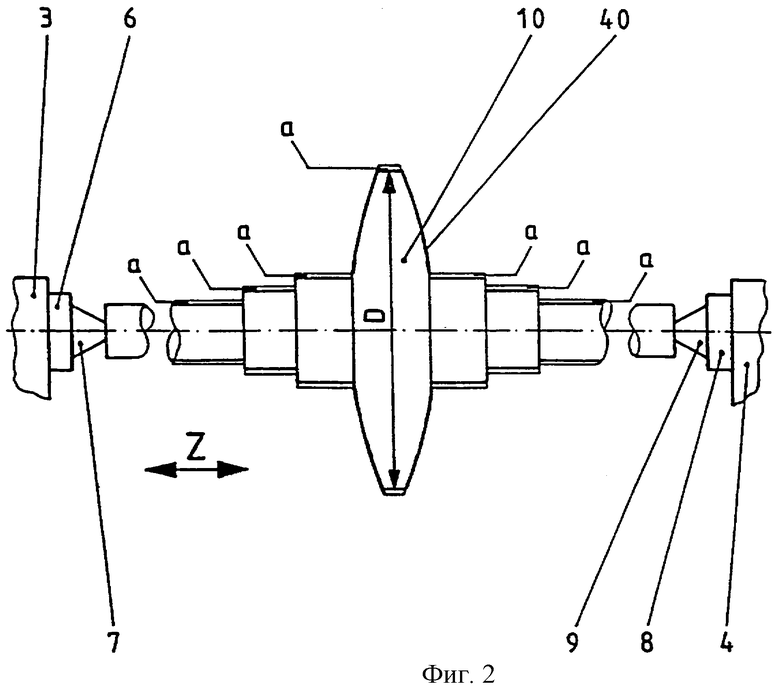

фиг.2 - зажатая между центрами бабки заготовки и задней бабки предварительно отшлифованная с припуском валообразная заготовка с обозначающей движение подачи осью Z, при этом заготовка имеет дискообразный участок с большим диаметром;

фиг.3 - первая стадия способа шлифования первой выпуклой, в частности, полуэллипсоидной или параболоидной рабочей поверхности на дискообразном участке валообразной заготовки с большим диаметром посредством вогнутой, в частности, полуэллипсоидной или параболоидной, конформной по контуру боковой поверхности первого шлифовального круга;

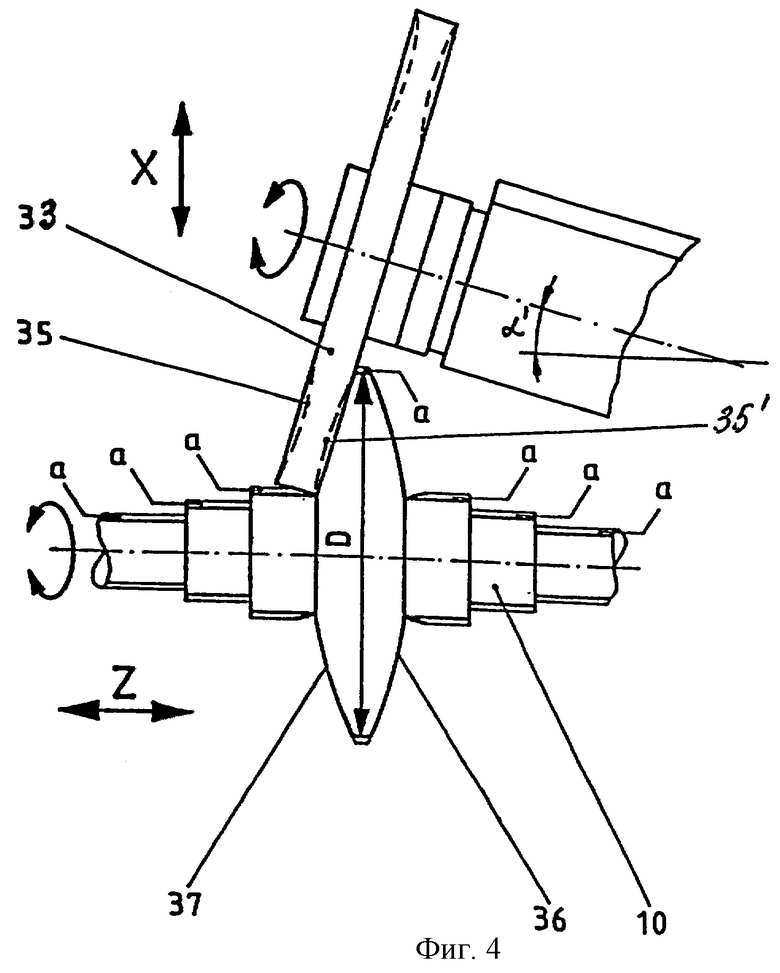

фиг.4 - вторая стадия способа шлифования двусторонне выпуклой, в частности, полуэллипсоидной или параболоидной рабочей поверхности на дискообразном участке валообразной заготовки с большим диаметром посредством второй вогнутой, в частности, полуэллипсоидной или параболоидной, конформной по контуру боковой поверхности первого шлифовального круга;

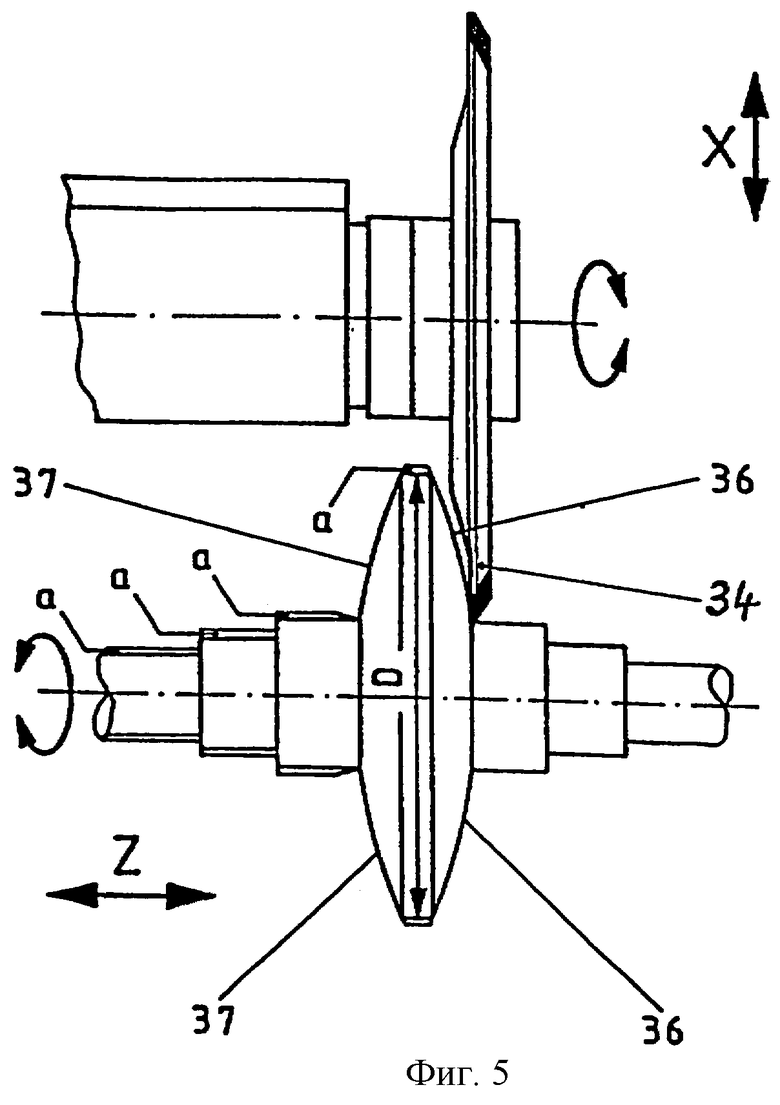

фиг.5 - третья стадия способа для изготовления различных наружных диаметров на валообразной заготовке.

На фиг.1 показан используемый для реализации способа, согласно изобретению, шлифовальный станок А для шлифования изделий, таких как валообразные элементы передачи. На станине 1 в передней зоне расположен стол 2 шлифовального станка, на котором выполняется движение подачи в соответствии с осью Z вдоль двойной стрелки. Необходимый для этого привод ЧПУ не изображен. На столе 2 шлифовального станка расположены на одной общей продольной оси приводимая в движение от двигателя бабка 3 заготовки и задняя бабка 4. Подлежащая окончательному шлифованию валообразная заготовка 10, которая имеет участок с большим диаметром D, зажата между бабкой 3 заготовки и задней бабкой 4. Для этого бабка 3 заготовки имеет приводимый в движение шпиндель 6 заготовки, который в передней зоне имеет выполненное в виде центра место 7 установки заготовки. Противоположная, расположенная на одной оси на столе 2 задняя бабка 4 имеет пиноль 8, установленную с возможностью перемещения в осевом направлении посредством гидравлического привода. Эта пиноль 8 имеет на обращенном к изделию конце центр 9. Продольная ось шпинделя 6 бабки 3 заготовки, заготовки 10 и пиноли 8 задней бабки 4 образуют тем самым общую продольную ось 5.

В задней зоне станины 1 расположена шлифовальная бабка 20, которая опирается на направляющую каретку 21. Направляющая каретка 21 снабжена приводом 22 поперечной подачи, который реализует движение поперечной подачи по оси Х относительно заготовки 10. Направляющая каретка 21 гидростатически опирается на направляющие 23 и установлена под прямым углом к средней оси 5 заготовки. Таким образом, направляющая каретка 21 расположена с возможностью перемещения в соответствии с ЧПУ-осью. Шлифовальная бабка 20 содержит два плеча 24 и 25, каждое их которых имеет на конце шлифовальные шпиндели 28 и 29, снабженные высокочастотным приводом 26 и 27. Нормали, приведенные к продольным осям 31 и 32 шлифовальных шпинделей 28 и 29, пересекаются в одной плоскости с образованием угла α, равного 60°, на поворотной оси 30 обоих плеч 24 и 25 шлифовальной бабки 20. Шлифовальную бабку 20 можно бесступенчато поворачивать на угол α в соответствии с ЧПУ-осью, так что по выбору одна или другая продольная ось 31 или 32 шлифовальных шпинделей 28 или 29 занимает положение, параллельное продольной оси 5 заготовки 10. Каждый шлифовальный шпиндель 28, 29 снабжен шлифовальным кругом 33, 34.

На фиг.2 показана предварительно шлифованная с припуском α валообразная заготовка 10, которая имеет участок 40 с большим диаметром. Припуск составляет, например, 0,1 -0,2 мм. Заготовка 10 зажата между центром места 7 установки заготовки шпинделя 6 бабки 3 и центром 9 пиноли 8 задней бабки 4. Не изображенное на фиг.2 положение шлифовальных кругов 33, 34, а также шлифовальных шпинделей 28 и 29 может соответствовать положению на фиг.1.

На фиг.3 показано положение первого шлифовального круга 33 и валообразной заготовки 10 на первой стадии способа, в которой продольная ось 32 шлифовального шпинделя 29 наклонена на угол α относительно горизонтали. Этот угол α соответствует выпуклой, в частности, полуэллипсоидной или параболоидной рабочей поверхности 36 заготовки 10, изготавливаемой посредством первого шлифовального круга 33, который имеет вогнутую, в частности, полуэллипсоидную или параболоидную боковую поверхность 35, которая конформна по контуру выпуклой рабочей поверхности 36. При этом поперечная подача первого шлифовального круга 33 осуществляется вдоль оси X, в то время как движение подачи по оси Z осуществляется посредством направляющей каретки 21.

На фиг.4 показано шлифование с обеих сторон выпуклых, в частности, полуэллипсоидных или параболоидных рабочих поверхностей 36 и 37 на участке заготовки 10 с большим диаметром D. Для этой цели первый шлифовальный круг 33, который имеет две вогнутые, в частности, полуэллипсоидные или параболоидные боковые поверхности 35 и 35', поворачивают в обратном направлении на угол α', при этом за счет соответствующей поперечной подачи вдоль оси Х и движения подачи вдоль оси Z используют шлифовальный круг 33 с боковой поверхностью 35' для создания второй выпуклой, в частности, полуэллипсоидной или параболоидной рабочей поверхности 37 на участке с большим диаметром D.

Наконец, на фиг.5 показано шлифование точного наружного диаметра с помощью снятия припуска α на отдельных цилиндрических участках валообразной заготовки 10 посредством второго шлифовального круга 34, при этом продольную ось 32 соответствующего шлифовального шпинделя 28 путем поворота шлифовальной бабки 20 вокруг оси 30 устанавливают параллельно продольной оси 5 заготовки 10 и выполняют поперечную подачу и движение подачи в соответствии с осью Х и осью Z.

Согласно способу, согласно изобретению, выполняемому на специальном шлифовальном станке, который снабжен выполненной с возможностью поворота шлифовальной бабкой 20, устраняется многократная установка валообразных заготовок для получения точных выпуклых, в частности, полуэллипсоидных или параболоидных рабочих поверхностей и точных наружных диаметров. Одновременно, согласно способу, согласно изобретению, и специального шлифовального станка А изготавливают готовые детали с высокой точностью размеров и формы, так как исключается суммирование обусловленных повторной установкой неточностей.

С достигаемым шлифовальным и технологическим прогрессом, т.е. изготовлением двух выпуклых боковых поверхностей на дискообразном участке вала с большим диаметром, а также обеспечением точных наружных диаметров на валообразной заготовке, например, на приводном вале, связаны значительные экономические преимущества за счет экономии времени на переустановку и т.п. Одновременно, окончательно отшлифованные изделия отличаются высочайшей точностью размеров.

Изобретения относятся к области машиностроения и могут быть использованы при шлифовании выпуклых рабочих поверхностей и наружных поверхностей валообразных заготовок. За один установ заготовки осуществляют первую и вторую операции шлифования участков заготовки посредством первого и второго шлифовальных кругов. При шлифовании валообразной заготовки с дискообразным участком большого диаметра на первой операции шлифования шлифуют первую выпуклую рабочую поверхность на дискообразном участке заготовки посредством шлифовального круга, имеющего по меньшей мере одну вогнутую боковую поверхность. На второй операции шлифования шлифуют желаемый наружный диаметр на дискообразном участке, а также на других участках валообразной заготовки. Операции шлифования осуществляют на станке, в котором шлифовальная бабка выполнена с двумя плечами, каждое из которых имеет на конце шлифовальный шпиндель со шлифовальным кругом. Нормали к продольным осям шлифовальных шпинделей, лежащие в одной плоскости, пересекаются под углом на оси поворота обоих плеч шлифовальной бабки. Один шлифовальный круг имеет по меньшей мере одну вогнутую боковую поверхность, а пиноль задней бабки установлена с возможностью перемещения в осевом направлении посредством гидравлического привода. В станке предусмотрены люнеты для опорных частей вала заготовки. В результате обеспечивается возможность получения деталей с высокой точностью размеров и формы, т.к. исключается суммирование неточностей, обусловленных повторной установкой. 2 н. и 8 з.п. ф-лы, 5 ил.

| ЭЛЕКТРОФИЛЬТР | 2006 |

|

RU2333041C1 |

| СПОСОБ ШЛИФОВАНИЯ ФРЕЗ | 1994 |

|

RU2090338C1 |

| Круглошлифовальный станок для наружного и внутреннего шлифования с цифровым программным управлением | 1984 |

|

SU1416294A1 |

Авторы

Даты

2005-03-10—Публикация

2000-04-27—Подача