ОБЛАСТЬ ТЕХНИКИ

Настоящее изобретение относится к складывающей машине, более конкретно к складывающей и стопоукладывающей машине, предназначенной для обеспечения возможности удержания в совокупности взаимно сложенных изделий из рулонного материала.

УРОВЕНЬ ТЕХНИКИ

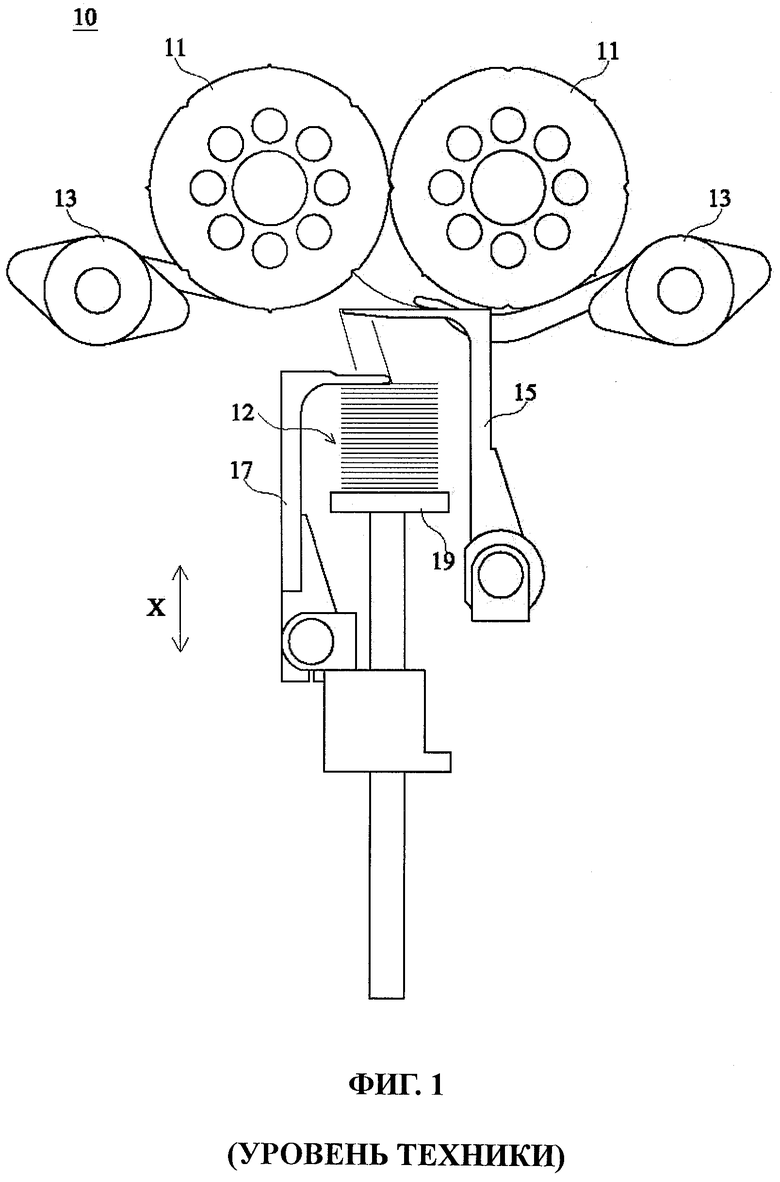

На фиг.1 показана традиционная складывающая и стопоукладывающая машина 10, содержащая два формирующих ролика 11, формирующих линию складывания, два складывающих пальца 13, первый подвижный носитель 15, стопор 17 и держатель 19, причем два формирующих ролика 11, формирующих линию складывания, выполнены с возможностью вращения в противоположных направлениях для формирования линии складывания на каждом изделии 12 из рулонного материала. Складывающие пальцы 13 выполнены с возможностью укладывания сложенного изделия 12 из рулонного материала в стопу на первом подвижном носителе 15 для обеспечения возможности укладывания изделий 12 в стопу во взаимно сложенном состоянии.

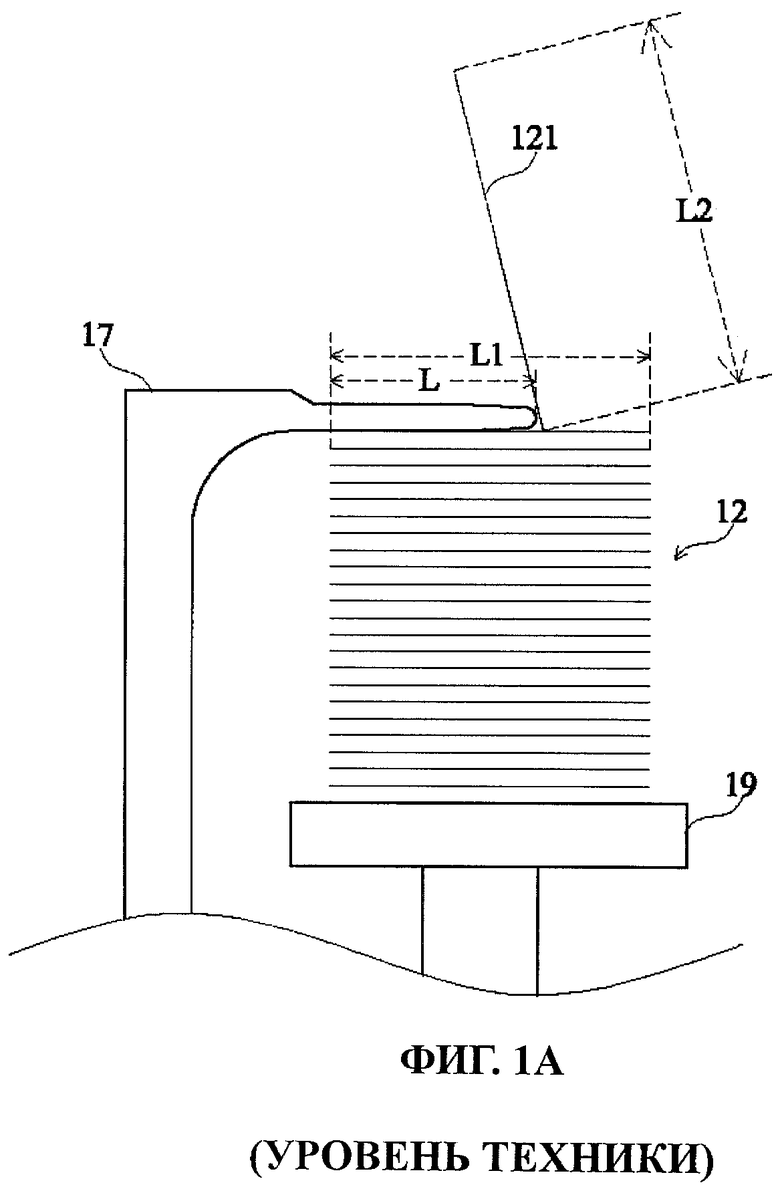

Стопор 17 выполнен с возможностью разделения взаимно сложенных изделий 12, причем стопор 17 и держатель 19 могут быть выполнены с возможностью переноса взаимно сложенного изделия 12. Когда стопор 17 и держатель 19 перемещают вниз, одно изделие 121 из рулонного материала оказывается снаружи стопора 17. Обычно длину L стопора 17 выбирают меньше ширины L1 взаимно сложенных изделий 12. Таким образом, стопор 17 не может целиком удерживать изделие 121. В этом случае ширина L2 изделия 121, которое оказывается снаружи, больше ширины L1 сложенных изделий 12, что приводит к неаккуратной укладке стопы взаимно сложенных изделий 12, как показано на фиг.1А.

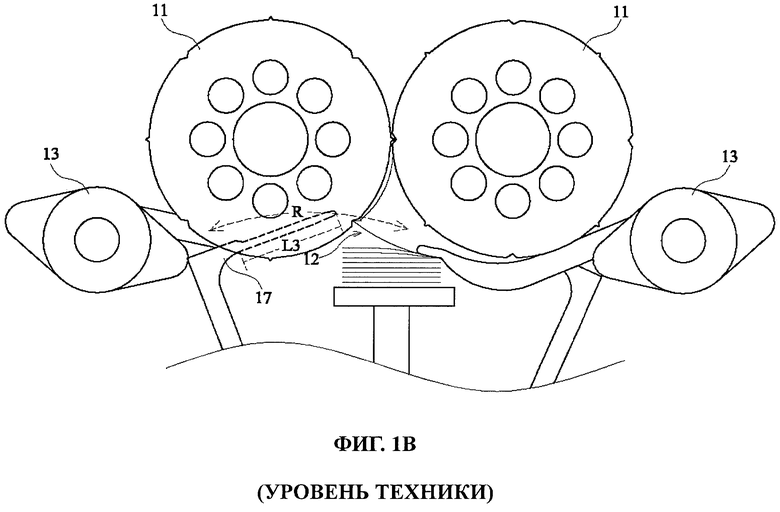

Если длина L3 стопора 17 приблизительно равна ширине L1 сложенных изделий 12, стопор 17 может удерживать одно изделие 121, которое оказывается снаружи, благодаря чему ширина L2 изделия 121, которое оказывается снаружи, приблизительно равна ширине L1 сложенных изделий 12 после складывания. Таким образом, взаимно сложенные изделия 12 могут быть удержаны в совокупности. Однако при увеличении длины L3 стопора 17 выдвигающийся стопор 17 будет прокалывать изделия 12. Например, линия R выдвижения стопора 17 может пересекать изделия 12 вблизи формирующих роликов 11 или складывающих пальцев 13, что приводит к повреждению структуры изделий 12, как показано на фиг.1В.

СУЩНОСТЬ ИЗОБРЕТЕНИЯ

Таким образом, основной задачей настоящего изобретения является создание складывающей и стопоукладывающей машины для складывания и укладывания изделий из рулонного материала, содержащей выдвижной элемент, установленный внутри ее стопора и выполненный с возможностью выдвижения из стопора для эффективного удержания взаимно сложенных изделий из рулонного материала при перемещении стопора вниз для переноса готовых взаимно сложенных изделий из рулонного материала.

Еще одной задачей настоящего изобретения является создание складывающей и стопоукладывающей машины для складывания и укладывания изделий из рулонного материала, содержащей воздуходувное устройство, выполненное с возможностью выдувания воздуха в направлении расположенных на стопоре изделий из рулонного материала, что обеспечивает надежную фиксацию изделия из рулонного материала, которое оказывается снаружи стопора, на верхней стороне стопора.

Еще одной задачей настоящего изобретения является создание складывающей и стопоукладывающей машины для складывания и укладывания изделий из рулонного материала, в которой выдвижной элемент удерживается внутри стопора, когда стопор удлиняется и разделяет взаимно сложенные изделия из рулонного материала, что позволяет предотвратить случайное повреждение взаимно сложенных изделий из рулонного материала.

Еще одной задачей настоящего изобретения является создание складывающей и стопоукладывающей машины для складывания и укладывания изделий из рулонного материала, в которой на верхней поверхности первого подвижного носителя установлена гибкая накладка для создания направленного вверх давления на уложенные на нем в стопу изделия из рулонного материала для увеличения времени контакта между складывающими пальцами и уложенными в стопу сложенными изделиями из рулонного материалами с целью облегчения формирования аккуратной стопы взаимно сложенных изделий из рулонного материала.

Еще одной задачей настоящего изобретения является создание складывающей и стопоукладывающей машины для складывания и укладывания изделий из рулонного материала, которая содержит присасывающее устройство, установленное в первом подвижном носителе, для присасывания одного изделия из рулонного материала для его надежной фиксации на нижней поверхности первого подвижного носителя.

Еще одной задачей настоящего изобретения является создание складывающей и стопоукладывающей машины для складывания и укладывания изделий из рулонного материала, которая содержит первое складывающее устройство и второе складывающее устройство, размещенные снизу первого подвижного носителя и выполненные с возможностью складывания изделия из рулонного материала, свисающего с первого подвижного носителя.

Для решения этих и других задач согласно настоящему изобретению предложена складывающая и стопоукладывающая машина для складывания и укладывания в стопу изделий из рулонного материала, содержащая два формирующих ролика, формирующих линию складывания и расположенных вблизи друг друга для перемещения изделий из рулонного материала и формирования линии складывания на каждом изделии; два складывающих пальца, выполненных с возможностью складывания каждого изделия из рулонного материала вдоль его линии складывания для обеспечения возможности укладывания изделий из рулонного материала в стопу во взаимно сложенном состоянии; первый подвижный носитель, выполненный с возможностью переноса изделий, сложенных при помощи складывающих пальцев, стопор, выполненный с возможностью перемещения в первом направлении и возможностью разделения взаимно сложенных изделий из рулонного материала, выдвижной элемент, установленный в указанном стопоре и выполненный с возможностью втягивания в указанный стопор и выдвижения из него, и держатель, выполненный с возможностью перемещения в первом направлении и возможностью удержания взаимно сложенных изделий из рулонного материала.

Согласно настоящему изобретению дополнительно предложен способ складывания и укладывания в стопу изделия из рулонного материала в складывающей и стопоукладывающей машине. Согласно предложенному способу на каждом из изделий из рулонного материала формируют линию складывания и складывают каждое из этих изделий на первом подвижном носителе непосредственно после формирования линии складывания; при достижении заданного количества взаимно сложенных изделий из рулонного материала приводят в действие стопор для разделения взаимно сложенных изделий из рулонного материала; стопор и держатель перемещают для переноса взаимно сложенных изделий из рулонного материала в заданное место и выдвигают выдвижной элемент из стопора.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

На фиг.1 схематически показана конструкция известной складывающей и стопоукладывающей машины для складывания и укладывания изделия из рулонного материала.

На фиг.1А показан схематический вид части конструкции, иллюстрирующий работу известной из уровня техники стопоукладывающей машины для складывания и укладывания изделия из рулонного материала.

На фиг.1В показан схематический вид еще одной части конструкции, иллюстрирующий работу известной из уровня техники стопоукладывающей машины для складывания и укладывания изделия из рулонного материала.

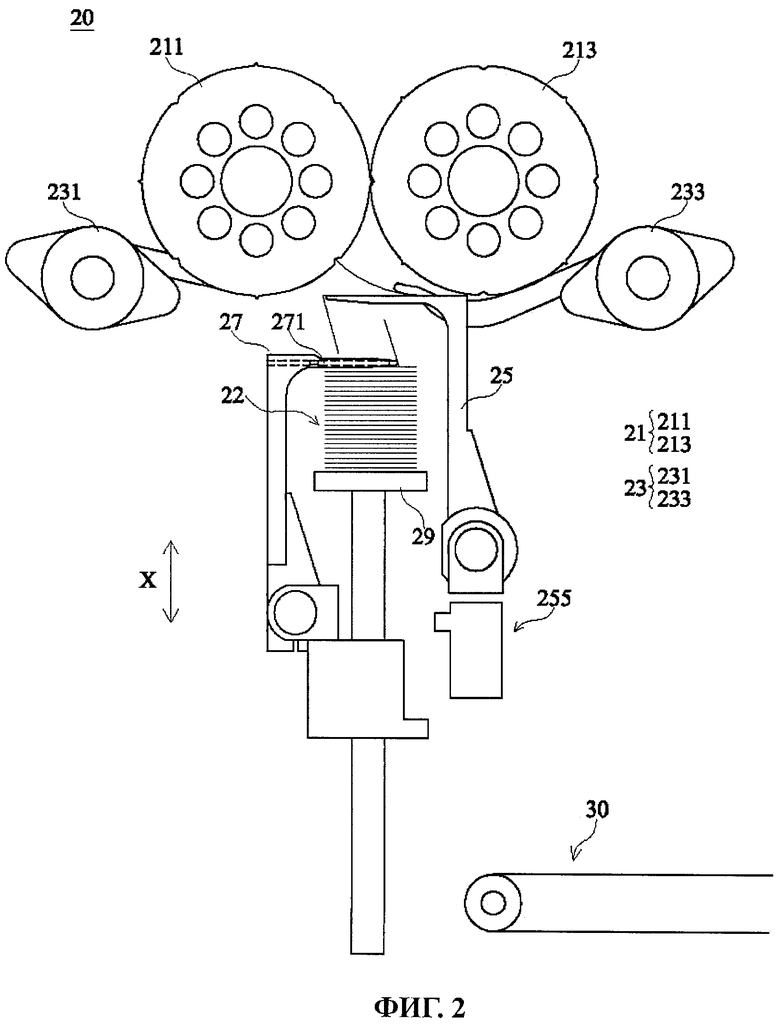

На фиг.2 схематически показана конструкция складывающей и стопоукладывающей машины для складывания и укладывания изделия из рулонного материала в соответствии с настоящим изобретением.

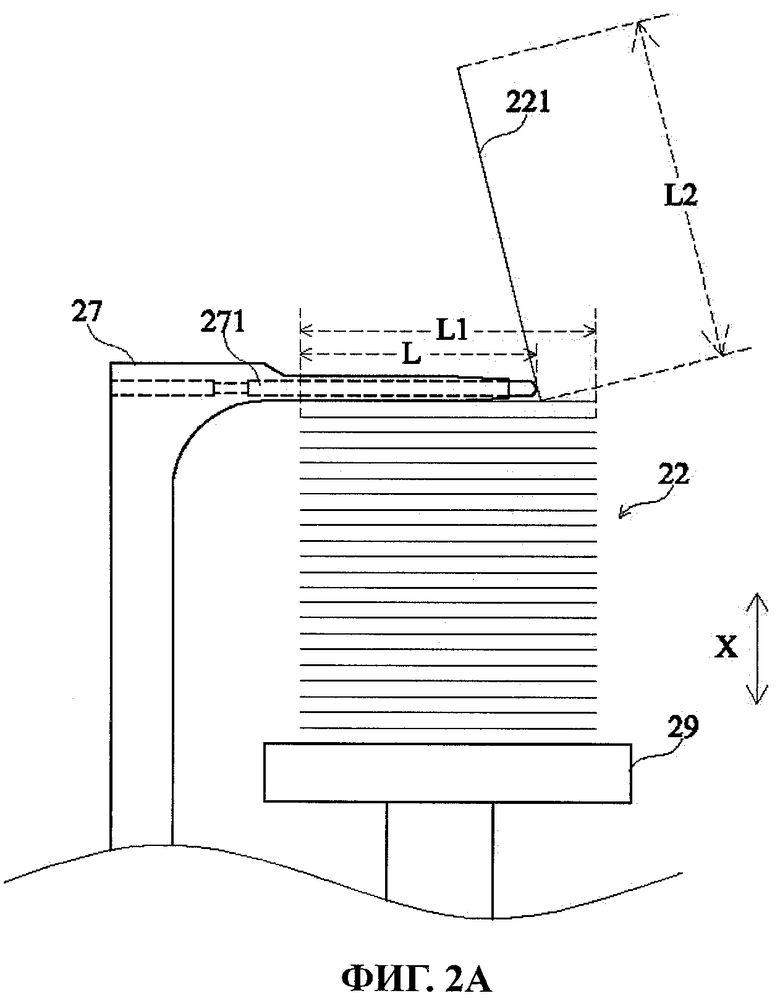

На фиг.2А показано частичное схематическое увеличенное изображение складывающей и стопоукладывающей машины для складывания и укладывания изделия из рулонного материала в соответствии с настоящим изобретением.

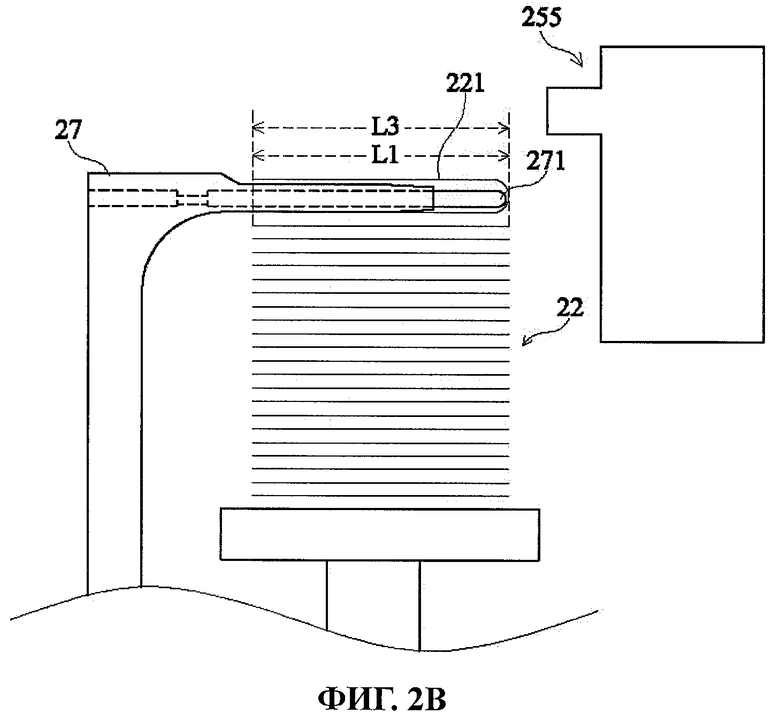

На фиг.2В показано частичное схематическое увеличенное изображение складывающей и стопоукладывающей машины для складывания и укладывания изделия из рулонного материала в соответствии с настоящим изобретением.

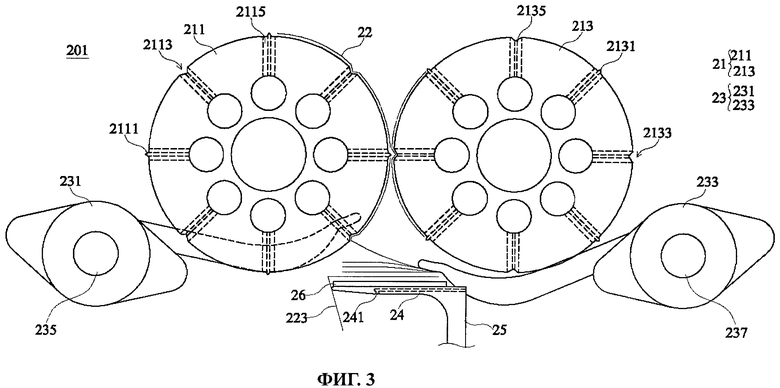

На фиг.3 схематически показана конструкция складывающей и стопоукладывающей машины для складывания и укладывания изделия из рулонного материала в соответствии с еще одним вариантом реализации настоящего изобретения.

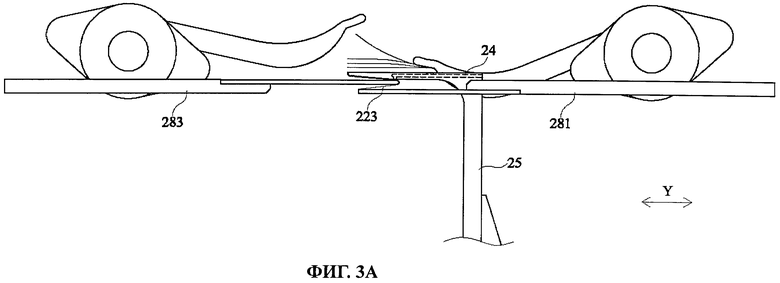

На фиг.3А показано частичное схематическое увеличенное изображение складывающей и стопоукладывающей машины для складывания и укладывания изделия из рулонного материала в соответствии с еще одним вариантом реализации настоящего изобретения.

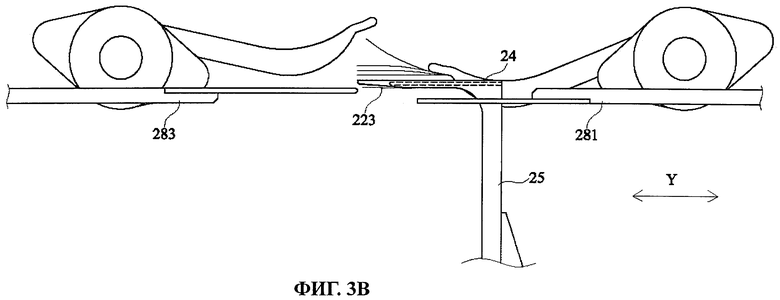

На фиг.3В показано частичное схематическое увеличенное изображение складывающей и стопоукладывающей машины для складывания и укладывания изделия из рулонного материала в соответствии с еще одним вариантом реализации настоящего изобретения.

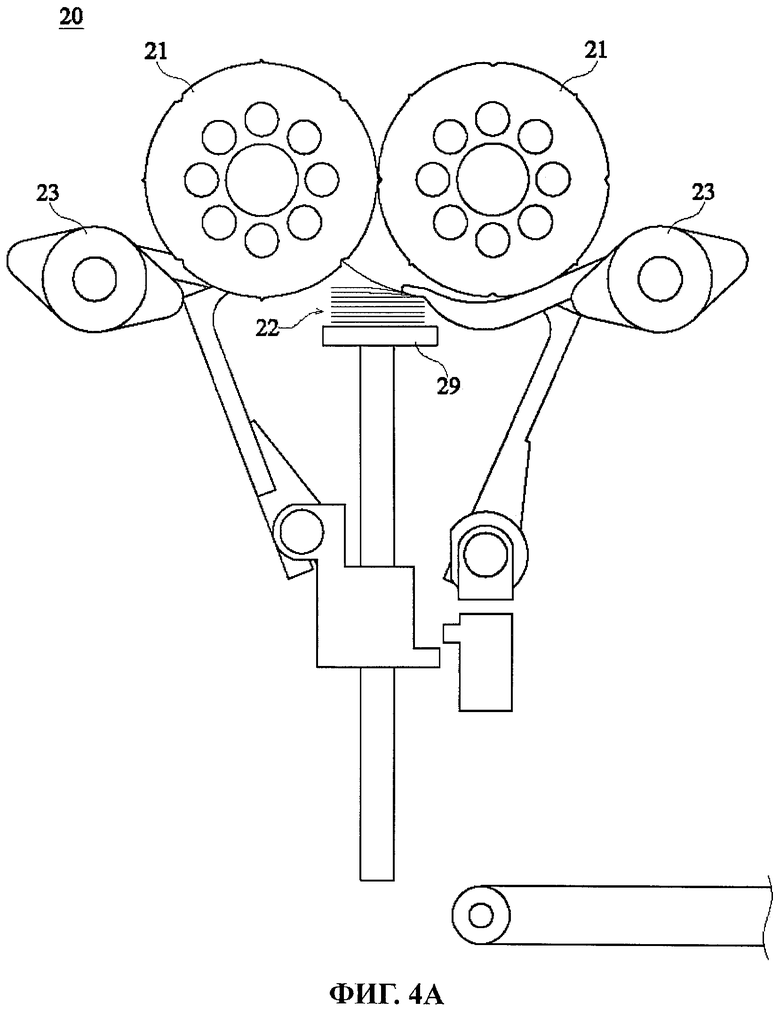

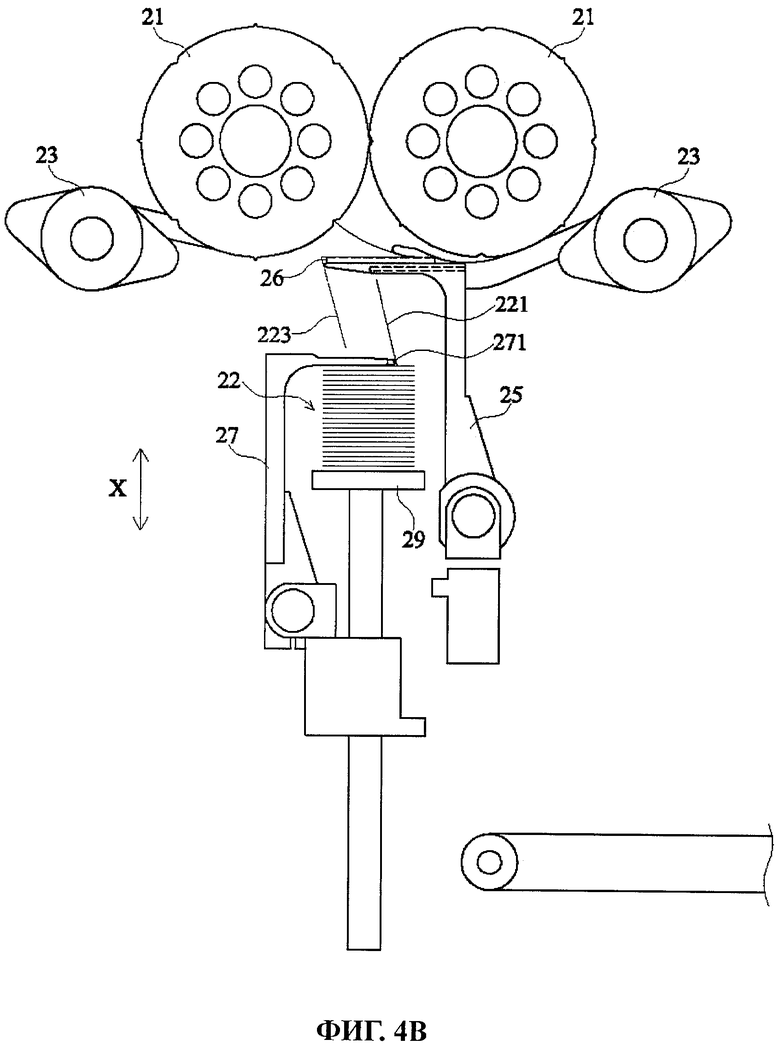

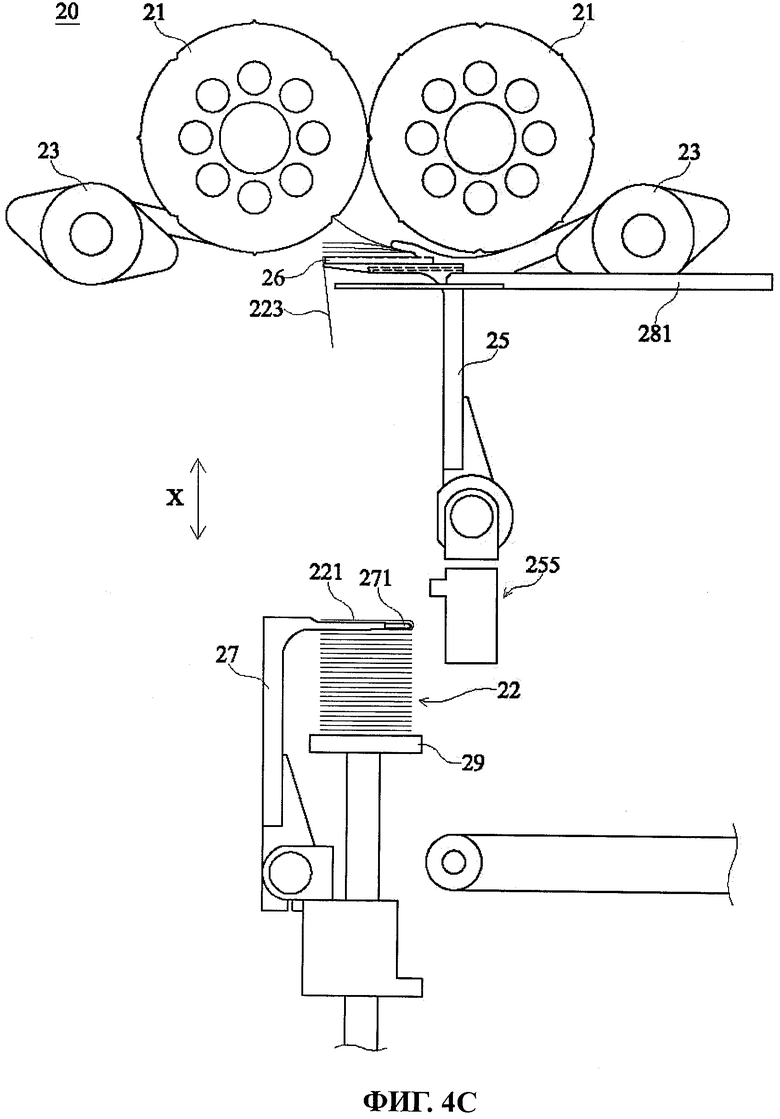

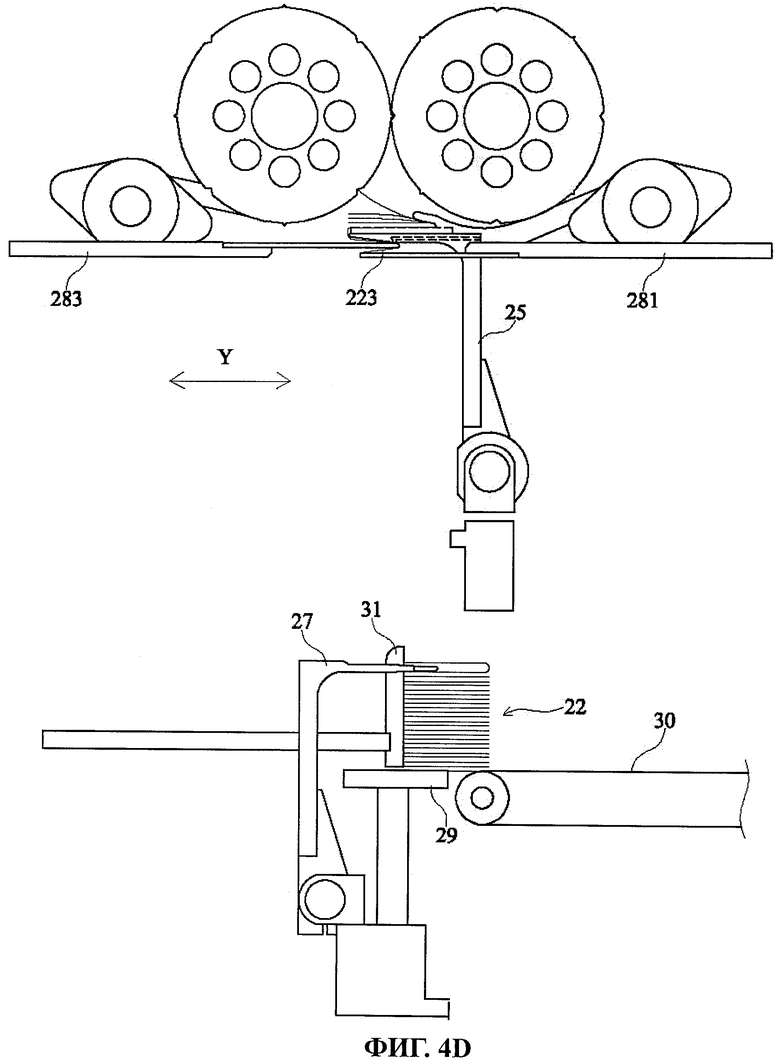

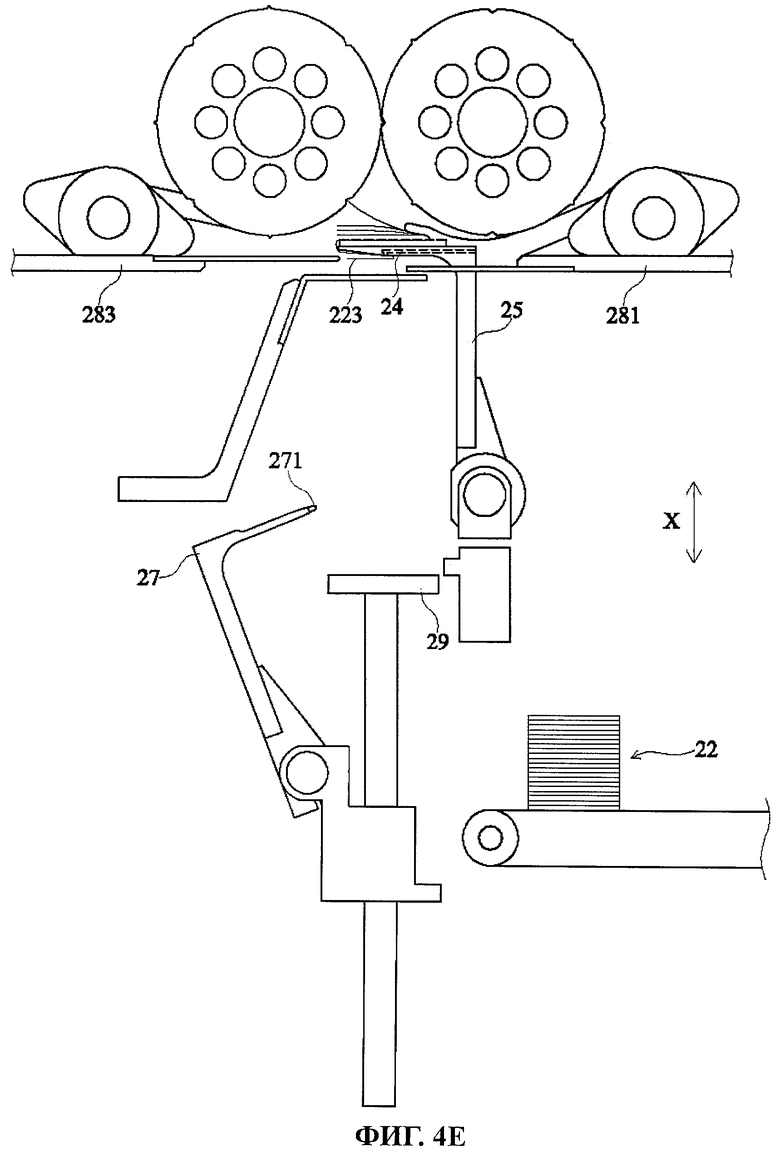

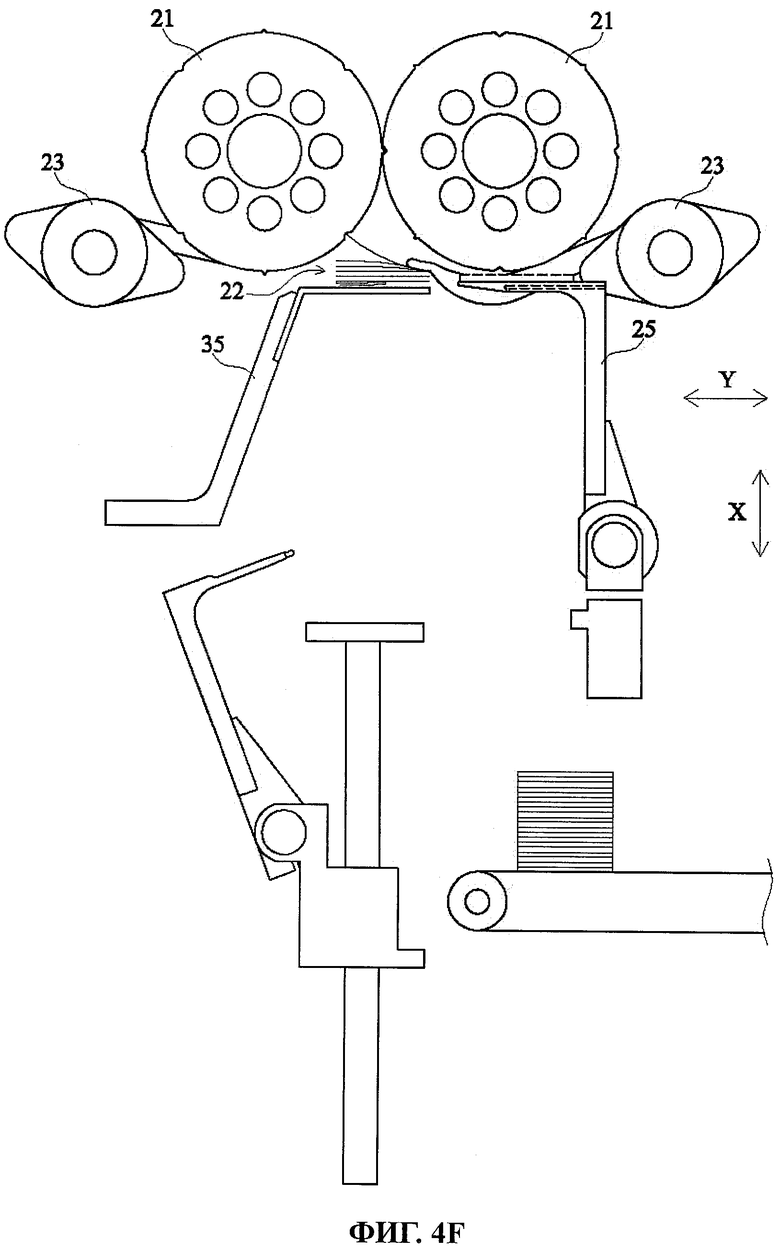

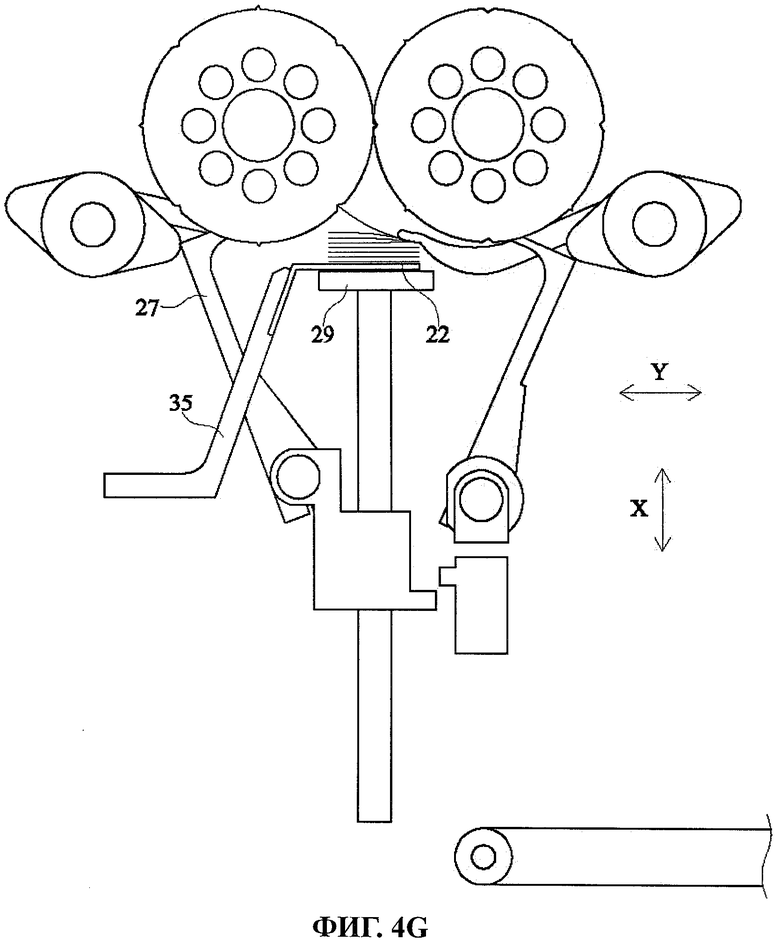

Фиг.4А-4G иллюстрируют работу складывающей и стопоукладывающей машины для складывания и укладывания изделия из рулонного материала в соответствии с настоящим изобретением.

ПОДРОБНОЕ ОПИСАНИЕ ПРЕДПОЧТИТЕЛЬНЫХ ПРИМЕРОВ РЕАЛИЗАЦИИ НАСТОЯЩЕГО ИЗОБРЕТЕНИЯ

На фиг.2 показана складывающая и стопоукладывающая машина 20 для складывания и укладывания изделия из рулонного материала в соответствии с настоящим изобретением, содержащая два формирующих ролика 21, формирующих линию складывания, два складывающих пальца 23, первый подвижный носитель 25, стопор 27 и держатель 29. С использованием машины 20 изделия 22 из рулонного материала могут быть аккуратно сложены и уложены в стопу.

Стопор 27 содержит выдвижной элемент 271, выполненный с возможностью разделения взаимно сложенных изделий 22. На практике количество взаимно сложенных изделий 22 может быть определено по количеству рабочих циклов пальцев 23. При достижении заданного количества сложенных в стопу изделий 22 стопор 27 выдвигают для разделения взаимно сложенных изделий 22. Длина стопора 27 должна быть ограниченной. Например, длина L стопора 27 может быть меньше ширины L1 сложенных изделий 22, что позволяет предотвратить повреждение изделий 22 при выдвижении наружу стопора 27. Держатель 29 выполнен с возможностью удержания изделий 22 и взаимодействия со стопором 27 для переноса сложенных изделий 22 в заданное место.

После выдвижения стопора 27 для разделения сложенных изделий 22 стопор 27 перемещают вместе с держателем 29 вниз в первом направлении X в заданное место. Поскольку длина L стопора 27 меньше ширины L1 сложенных изделий 22, ширина L2 части изделий 221, которая оказывается снаружи стопора 27, будет больше ширины L1 сложенных изделий 22, и, следовательно, изделия 221 могут быть неаккуратно уложены в стопу, как показано на фиг.2А.

Элемент 271 выполнен с возможностью втягивания внутрь стопора 27 и выдвижения из него. Согласно этому варианту реализации изобретения элемент 271 выдвигают наружу после смещения стопора 27, что позволяет увеличить длину стопора 27. Например, после перемещения стопора 27 вместе с держателем 29 вниз в первом направлении X в заданное место элемент 271 медленно выдвигают наружу из стопора 27. Ясно, что элемент 271 может быть размещен на верхней или нижней стороне стопора 27 и выполнен с возможностью втягивания внутрь стопора 27, а также выдвижения из него.

После выдвижения элемента 271 из стопора 27 длина стопора 27 увеличивается. В это время элемент 271 может быть прижат к изделию 221, благодаря чему ширина L3 части изделия 221, которая размещена снаружи стопора 27, оказывается приблизительно равна ширине L1 сложенных изделий 22, и, таким образом, изделие 221 может быть сложено и аккуратно уложено в стопу. Еще в одном варианте реализации настоящего изобретения, машина 20 дополнительно содержит воздуходувное устройство 255, выполненное с возможностью выдувания воздуха в направлении части последнего из сложенных изделий 22, которая размещена снаружи стопора 27, что вызывает складывание последнего изделия 22 на стопоре 27. Устройство 255 может быть расположено, например, под первым подвижным носителем 25, как показано на фиг.2В.

Два формирующих ролика 21 включают первый формирующий ролик 211, формирующий линию складывания, и второй формирующий ролик 213, формирующий линию складывания, и выполнены с возможностью вращения в двух противоположных направлениях для формирования на каждом перемещаемом изделии 22 линии складывания для его складывания и укладывания в стопу. Два складывающих пальца 23 содержат первый складывающий палец 231 и второй складывающий палец 233 для складывания каждого изделия 22 вдоль его линии складывания. Например, линия складывания может быть сформирована на центральной оси изделия 22. Кроме того, изделия 22 могут быть туалетной бумагой, косметическими салфетками, бумажными полотенцами, влажными салфетками и т.п. Таким образом, заданное количество взаимно сложенных изделий 22 может быть упаковано в коммерческой упаковке, обеспечивающей непрерывную подачу изделия из рулонного материала.

В одном варианте реализации настоящего изобретения, стопор 27 и держатель 29 соединены друг с другом и выполнены с возможностью перемещения в первом направлении X для переноса изделий 22. Например, держатель 29 может быть использован для удержания взаимно сложенных изделий 22 с целью их переноса при помощи стопора 27 и держателя 29 на конвейер 30.

На фиг.3 показан еще один вариант реализации складывающей и стопоукладывающей машины 201 для складывания и укладывания изделия из рулонного материала в соответствии с настоящим изобретением. Согласно этому варианту реализации изобретения машина 201 содержит два формирующих ролика 21, формирующих линию складывания, два складывающих пальца 23, первый подвижный носитель 25, стопор 27 и держатель 29. С использованием машины 201 изделия 22 из рулонного материала могут быть аккуратно взаимно сложены.

Два ролика 21 включают первый формирующий ролик 211, формирующий линию складывания, и второй формирующий ролик 213, формирующий линию складывания. Первый ролик 211 имеет продольные выступы 2111 и продольные пазы 2113, расположенные поочередно по его периметру. Аналогично первому ролику 211, второй ролик 213 имеет продольные выступы 2131 и продольные пазы 2133 соответственно, расположенные поочередно по его периметру.

Первый ролик 211 и второй ролик 213 расположены параллельно вблизи друг друга таким образом, что продольные выступы 2111 первого ролика 211 могут быть соединены с продольными пазами 2133 второго ролика 213, а продольные выступы 2131 второго ролика 213 могут быть соединены с продольными пазами 2113 первого ролика 211. Первый ролик 211 и второй ролик 213 вращаются в противоположных направлениях. Например, первый ролик 211 вращается по часовой стрелке, а второй ролик 213 вращается против часовой стрелки. При прохождении одного изделия 22 через промежуток между первым роликом 211 и вторым роликом 213 во время вращения первого ролика 211 и второго ролика 213 в двух противоположных направлениях изделие 22 сжимается одним продольным выступом 2111 или 2131 первого ролика 211 или второго ролика 213 и одним соответствующим продольным пазом 2133 или 2113 второго ролика 213 или первого ролика 211, что обеспечивает формирование линии складывания на изделии 22.

В первом ролике 211 и втором ролике 213 соответственно сформированы присасывающие отверстия 2115 и 2135, соответствующие продольным выступам 2111 и 2131 и продольным пазам 2133 и 2113 и выполненные с возможностью всасывания воздуха таким образом, чтобы присасывать или освобождать изделие 22. Кроме того, складывающие пальцы 23 включают первый складывающий палец 231 и второй складывающий палец 233, шарнирно установленные на соответствующих осевых элементах 235 или 237, расположенных снизу роликов 21. Таким образом, первый палец 231 и второй палец 233 могут вращаться на соответствующих осевых элементах 235 или 237 в пределах заданного угла для складывания изделия 22 вдоль его линии складывания, как показано на фиг.3А.

Кроме того, первый подвижный носитель 25 содержит накладку 26, размещенную на его верхней поверхности 251, для переноса изделий 22, взаимно сложенных и уложенных в стопу при помощи роликов 21 и пальцев 23. Кроме того, когда толщина сложенных изделий 22 достигает определенного значения, первый носитель 25 медленно опускают в первом направлении X. Накладка 26 выполнена из эластичного материала. Например, накладка 26 может быть выполнена из каучука, силиконового каучука, губки, картона или ткани, которая может сообщать направленное вверх возвратное усилие F изделию 22 и/или складывающим пальцам 23 при перемещении вниз пальцев 23, что позволяет увеличить время контакта пальцев 23 с соответствующим изделием 22 и облегчает укладывание взаимно сложенных изделий 22 в аккуратную стопу.

Первый носитель 25 выполнен с возможностью удержания изделий 22 и, следовательно, выполнен недеформируемым. В случае укладывания в стопу на первый носитель 25 лишь ограниченного числа изделий 22 изделия 22 не могут обеспечить достаточное направленное вверх возвратное усилие F для складывающих пальцев 23, а время контакта между складывающими пальцами 23 и вновь поданным изделием 22 оказывается малым, что вызывает разлетание изделий 22 при складывании и приводит к плохому выравниванию сложенных изделий 22 на первом носителе 25.

Первый элемент 25 дополнительно содержит установленное на нем присасывающее устройство 24. Устройство 24 содержит сопловое отверстие 241, расположенное на нижней стороне 253 первого носителя 25, для всасывания воздуха таким образом, чтобы фиксировать изделие 221.

В одном варианте реализации настоящего изобретения машина 201 содержит первое складывающее устройство 281 и второе складывающее устройство 283, выполненные с возможностью складывания изделия 221, свисающего с первого подвижного носителя 25. Устройства 281, 283 могут быть расположены на различных уровнях. При перемещении устройств 281, 283 друг к другу во втором направлении Y, перпендикулярном первому направлению X, формируется область перекрытия, и, таким образом, происходит складывание изделия 221, свисающего с первого подвижного носителя 25, как показано на фиг.3А. При перемещении устройств 281, 283 друг от друга присасывающее устройство 24 присасывает сложенное изделие 221, что приводит к фиксации сложенного изделия 223 на нижней поверхности 253 первого носителя 25, как показано на фиг.3В.

Обычно первое устройство 281 и второе устройство 283 выполнены с возможностью складывания изделия 22 на расстоянии одной четверти от края, благодаря чему пользователь может легко вытянуть первое (верхнее) изделие из стопы взаимно сложенных изделий из рулонного материала.

На фиг.4А-4G проиллюстрирована работа машины 20. В начале работы машины 20 держатель 29 перемещают в заданное положение, а затем ролики 21 и пальцы 23 укладывают изделия 22 в стопу на держателе 29, как показано на фиг.4А.

При достижении заданного количества взаимно сложенных изделий 22 на держателе 29 стопор 27 выдвигают для разделения взаимно сложенных изделий 22, а затем перемещают вместе с взаимно сложенными изделиями 22 и держателем 29 в первом направлении X в заданное место для доставки.

Когда стопор 27 и держатель 29 начинают перенос взаимно сложенных изделий 22, выдвижной элемент 271 стопора 27 выдвигается наружу. Затем одновременно с выдвижением стопора 27 выдвигается первый носитель 25. Первый носитель 25 содержит установленную на нем накладку 26. Таким образом, ролики 21 и пальцы 23 могут непрерывно складывать изделия 22 на накладке 26 носителя 25 после укладывания одной стопы взаимно сложенных изделий 22 на держателе 29, как показано на фиг.4В.

Кроме того, как указано выше, накладка 26 установлена на верхней стороне первого носителя 25 и выполнена упругодеформируемой. В случае укладывания в стопу на накладку 26 лишь ограниченного числа изделий 22 накладка 26 может передать направленное вверх возвратное усилие F посредством изделий 22 пальцам 23 (показанным на фиг.2В) и таким образом эффективно продлить время контакта между пальцами 23 и изделиями 22, что облегчает формирование аккуратной стопы взаимно сложенных изделий 22.

Во время переноса готовой стопы взаимно сложенных изделий 22 стопором 27 и держателем 29 в первом направлении X готовую стопу взаимно сложенных изделий 22 отделяют от первого подвижного носителя 25, причем одно изделие 221 оказывается снаружи стопора 27, а еще одно изделие 223 свисает с первого подвижного носителя 25. Стопор 27 содержит выдвижной элемент 271. При перемещении стопора 27 и держателя 29 в первом направлении X для доставки изделий 22 элемент 271 выдвигают наружу стопора 27.

Ролики 21 и пальцы 23 продолжают укладку еще одной стопы взаимно сложенных изделий 22, а первое устройство 281, размещенное снизу носителя 25, медленно выдвигается наружу. С увеличением толщины взаимно сложенных изделий 22 на первом носителе 25 первый носитель 25 опускается в первом направлении X. Машина 20 дополнительно содержит воздуходувное устройство 255, выполненное с возможностью выдувания воздуха в направлении изделия 221 сверху стопора 27 и таким образом обеспечивающее возможность укладывания изделия 221 на стопоре 27, как показано на фиг.4С.

После выдвижения первого устройства 281 выдвигают второе устройство 283, расположенное между первым носителем 25 и первым устройством 281. Устройства 281, 283 выполнены с возможностью перемещения во втором направлении Y, перпендикулярном первому направлению X. При перекрытии второго устройства 283 и первого устройства 281 свисающее изделие 223 складывают на первом носителе 25. Порядок выдвижения первого устройства 281 и второго устройства 283 может быть изменен или устройства 281, 283 могут быть выдвинуты одновременно. Кроме того, после доставки изделий 22 в заданное место стопором 27 и держателем 29 в действие приводят толкающее устройство 31 для сталкивания изделий 22 с держателя 29 на конвейерную ленту 20 для дальнейшей транспортировки, как показано на фиг.4D.

После складывания изделия 223 постепенно отводят первое и второе устройства 281, 283. Затем приводят в действие присасывающее устройство 24 в первом подвижном носителе 25 для присасывания сложенного изделия 223. После доставки взаимно сложенных изделий 22 стопор 27 и держатель 29 перемещают вверх в первом направлении X, а выдвижной элемент 271 втягивают внутрь стопора 27 для облегчения выполнения стопором 27 следующей операции разделения изделий из рулонного материала, как показано на фиг.4Е.

В одном варианте реализации настоящего изобретения машина 20 дополнительно содержит второй подвижный носитель 35, выполненный с возможностью приема стопы взаимно сложенных изделий 22 от первого подвижного носителя 25. Второй подвижный носитель 35 может выдвигаться наружу, например, во втором направлении Y. Первый подвижный носитель 25 втягивают при выдвижении второго подвижного носителя 35, благодаря чему обеспечена возможность размещения надлежащим образом сформированной стопы взаимно сложенных изделий 22 на втором подвижном носителе 35. При перемещении надлежащим образом сформированной стопы взаимно сложенных изделий 22 от первого подвижного носителя 25 ко второму подвижному носителю 35 ролики 21 и пальцы 23 продолжают работу. При последующем увеличении количества взаимно сложенных изделий 22 второй подвижный носитель 35 опускают в первом направлении X, как показано на фиг.4F.

После доставки одной готовой стопы взаимно сложенных изделий 22 в заданное место стопор 27 и держатель 29 перемещают вверх в первом направлении X. При достижении держателем 29 заданного положения второй подвижный носитель 35 отводят во втором направлении Y для обеспечения возможности приема держателем 29 сложенных изделий 22 от второго подвижного носителя 35, а стопор 27 готов для последующей операции разделения изделий из рулонного материала. Затем с последующим увеличением толщины стопы взаимно сложенных изделий 22 на держателе 29 держатель 29 опускают в первом направлении X, как показано на фиг.4G. Еще в одном варианте реализации настоящего изобретения машина 20 не содержит вышеупомянутого второго подвижного носителя 35, а для приема готовой стопы взаимно сложенных изделий 22 от первого подвижного носителя 25 используют непосредственно держатель 29.

На практике ролики 21 и пальцы 23 могут быть приведены в действие для складывания и укладывания изделий 22 на втором подвижном носителе 35, а также обеспечения возможности размещения готовой стопы взаимно сложенных изделий 22 на держателе 29. Таким образом, ролики 21 и пальцы 23 укладывают изделия 22 на держателе 29 посредством непрерывного повторения этапов, показанных на фиг.4А-4G. Кроме того, при выдвижении стопора 27 для разделения взаимно сложенных изделий 22 выдвижной элемент 271 размещают внутри стопора 27, что позволяет предотвратить случайное повреждение взаимно сложенных изделий 22. При перемещении стопора 27 для доставки взаимно сложенных изделий 22 выдвижной элемент 271 выдвигают наружу стопора 27 для удержания взаимно сложенных изделий 22 в аккуратной стопе.

На практике пальцы 23, носитель 25, стопор 27 и/или носитель 35 могут представлять собой пальцы и могут быть поочередно размещены на различных уровнях для облегчения складывания, укладывания, разделения и/или переноса изделий 22.

Выше подробно в целях иллюстрации описаны частные варианты реализации настоящего изобретения. Различные другие варианты реализации возможны не выходя за пределы сущности и объема настоящего изобретения. Таким образом, изобретение ограничено исключительно приложенной формулой.

Группа изобретений относится к машинам для формирования стопы изделий из рулонного материала. Машина содержит два ролика, предназначенных для формирования на рулонном материале линий складывания, два пальца для складывания изделий в стопу, первый подвижный носитель, присасывающее устройство, выдвижной элемент, стопор и держатель. Для формирования стопы взаимно сложенных изделий из рулонного материала на последнем формируют линии складывания изделий и складывают изделия на первом подвижном носителе. Посредством присасывающего устройства осуществляют присасывание изделия, свисающего с первого подвижного носителя. При достижении заданного количества сложенных в стопу изделий посредством держателя и стопора их перемещают в заданное место для доставки. Изобретения обеспечивают эффективное складывание изделий и их последующее укладывание в аккуратную стопу. 2 н. и 14 з.п. ф-лы, 16 ил.

1. Складывающая и стопоукладывающая машина для складывания и укладывания изделия из рулонного материала, содержащая два ролика, формирующих линию складывания, расположенные вблизи друг друга для перемещения изделий из рулонного материала с формированием на каждом из них линии складывания, два складывающих пальца, выполненных с возможностью складывания каждого изделия из рулонного материала вдоль его линии складывания для обеспечения возможности укладывания изделий из рулонного материала в стопу во взаимно сложенном состоянии, первый подвижный носитель, выполненный с возможностью переноса взаимно сложенных изделий из рулонного материала, стопор, выполненный с возможностью разделения взаимно сложенных изделий из рулонного материала, а также с возможностью перемещения в первом направлении, выдвижной элемент, установленный внутри стопора и выполненный с возможностью втягивания внутрь стопора и выдвижения из него, и держатель, выполненный с возможностью удерживания взаимно сложенных изделий из рулонного материала и перемещения в первом направлении.

2. Машина по п.1, в которой выдвижной элемент выдвигается из стопора после перемещения стопора в первом направлении.

3. Машина по п.2, которая дополнительно содержит воздуходувное устройство, выполненное с возможностью выдувания воздуха в направлении одного изделия из рулонного материала сверху стопора.

4. Машина по п.1, в которой первый подвижный носитель содержит присасывающее устройство, установленное внутри него для присасывания одного изделия из рулонного материала и имеющее сопловое отверстие, расположенное на нижней поверхности первого подвижного носителя.

5. Машина по п.4, которая дополнительно содержит первое складывающее устройство и второе складывающее устройство, выполненные с возможностью складывания одного изделия из рулонного материала, свисающего с первого подвижного носителя.

6. Машина по п.1, которая дополнительно содержит второй подвижный носитель, выполненный с возможностью приема изделия рулонного материала от первого подвижного носителя.

7. Машина по п.6, в которой держатель выполнен с возможностью приема взаимно сложенных изделий из рулонного материала от второго подвижного носителя.

8. Машина по п.1, в которой первый подвижный носитель содержит накладку, установленную на его верхней поверхности, для переноса взаимно сложенных изделий из рулонного материала.

9. Машина по п.8, в которой указанная накладка выполнена гибкой.

10. Машина по п.1, в которой держатель выполнен с возможностью приема взаимно сложенных изделий из рулонного материала от первого подвижного носителя.

11. Способ складывания и укладывания в стопу изделий из рулонного материала с использованием складывающей и стопоукладывающей машины для складывания и укладывания изделия из рулонного материала по п.1, согласно которому на каждом из изделий из рулонного материала формируют линию складывания и складывают каждое их этих изделий на первом подвижном носителе непосредственно после формирования линии складывания, приводят в действие стопор для разделения взаимно сложенных изделий из рулонного материала при достижении заданного количества сложенных изделий из рулонного материала, перемещают стопор и держатель для переноса взаимно сложенных изделий из рулонного материала в заданное место и выдвигают выдвижной элемент наружу стопора.

12. Способ по п.11, согласно которому дополнительно приводят в действие воздуходувное устройство для выдувания воздуха в направлении изделия из рулонного материала сверху стопора.

13. Способ по п.11, согласно которому дополнительно перемещают держатель для приема взаимно сложенных изделий из рулонного материала от первого подвижного носителя.

14. Способ по п.11, согласно которому дополнительно используют второй подвижный носитель для приема стопы взаимно сложенных изделий из рулонного материала от первого подвижного носителя и перемещают держатель для приема стопы взаимно сложенных изделий из рулонного материала от второго подвижного носителя.

15. Способ по п.11, согласно которому первый подвижный носитель содержит накладку, установленную на его верхней стороне.

16. Способ по п.11, согласно которому первый подвижный носитель содержит установленное в нем присасывающее устройство для присасывания одного изделия из рулонного материала.

| Измеритель временных интервалов | 1982 |

|

SU1026114A1 |

| ЕР 1918235 А2, 09.08.2000 | |||

| RU 94001627 А1, 27.07.1996 | |||

| Фальцевальное устройство | 1979 |

|

SU861110A1 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ ПОПЕРЕЧНОГО ФАЛЬЦЕВАНИЯ ПЕЧАТНЫХ ПРОДУКТОВ | 1998 |

|

RU2184071C2 |

| Фальцевальное устройство | 1979 |

|

SU856864A1 |

| Устройство для транспортирования ленты в фальцевальном аппарате рулонной ротационной печатной машины | 1983 |

|

SU1155551A1 |

Авторы

Даты

2012-03-27—Публикация

2010-06-25—Подача