В настоящее время в швейной промышленности штучные изделия, нанример простыни, изготовляют по многоонерационному технологическому процессу с применением значительной доли ручного труда. Так, например, процесс изготовления простыней состоит из настилания ткани для раскроя, разметки верхнего полотна, раскроя простыней, комплектовки кроя, передачи кроя в пошивочный цех, подшивки обрезных краев простыни, проверки качества, складывания и упаковки простыней. Предлагаемый агрегат позволяет значительно увеличить производительность труда.

Это достигается тем, что в нем в порядке технологического процесса установлены кинематически соединенные между собой механизм размотки рулона, подающие и направляющие ткань валики, возвратно-поступательно перемещающаяся швейная машина, обеспечивающая разрезание ткани на штучные изделия с одновременной подгибкой и закреплением краев, прижимные линейки для прижима ткани в момент ее разрезания, механизм для протягивания и подачи изделия на последующую операцию, механизм для складывания простыни по долевой и поперечной нитям, гладильный пресс и бункер для укладывания готовых простыней в стопу. Механизм для протягивания и подачи простыни на последующие операции состоит из перемещаемых по направляющим двух кареток с укрепленными на каждой из них приспособлением для захвата и зажима простыни и роликом. Механизм для складывания простыни в долевом и поперечном направлениях содержит две поворотные пластины, одна из которых предназначена для навивания на нее простыни по долевой нити, а другая - по поперечной. На каждой из пластин укреплены рычаги

и зажимы, обеспечивающие захват и удержание простыни, раскрываемые посредством роликов, взаимодействующих поочередно с кулачками, смонтированными на станине, и рычага.ми.

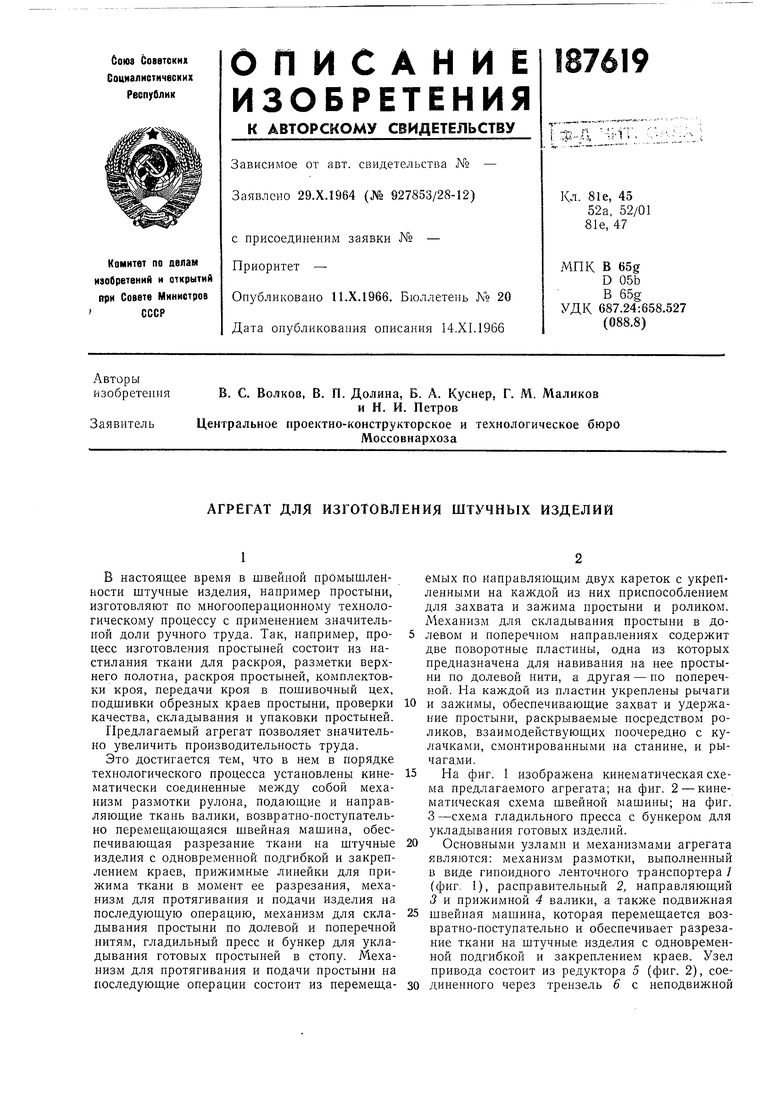

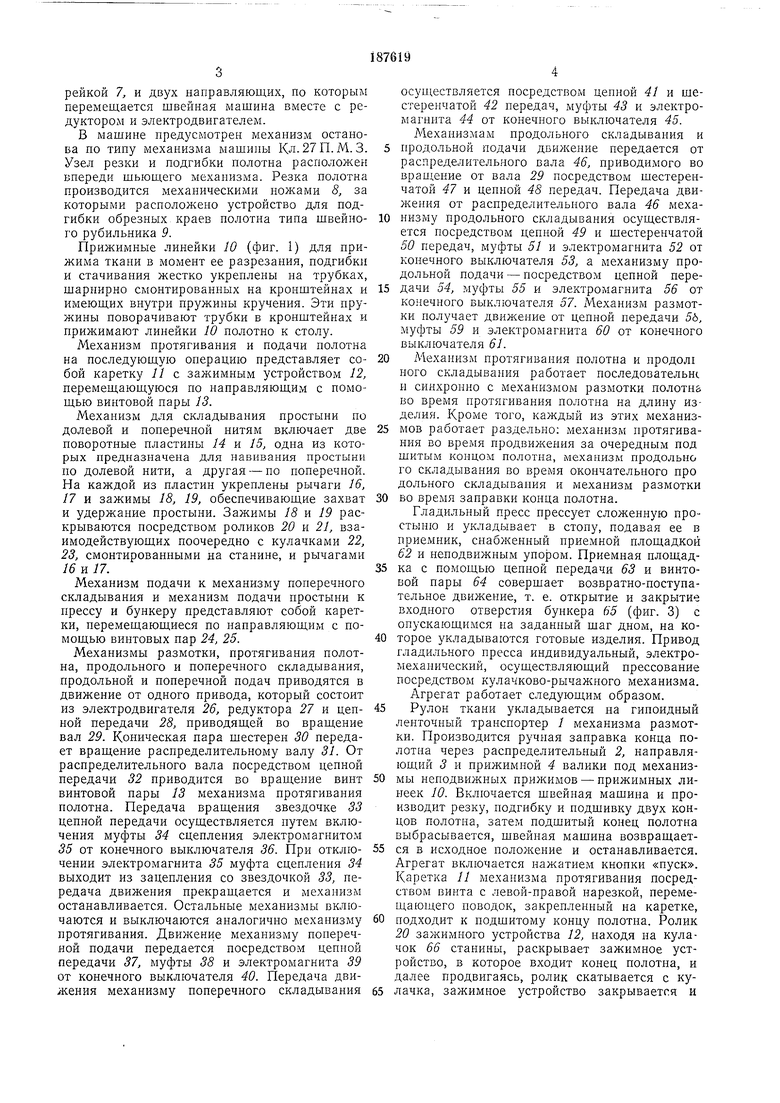

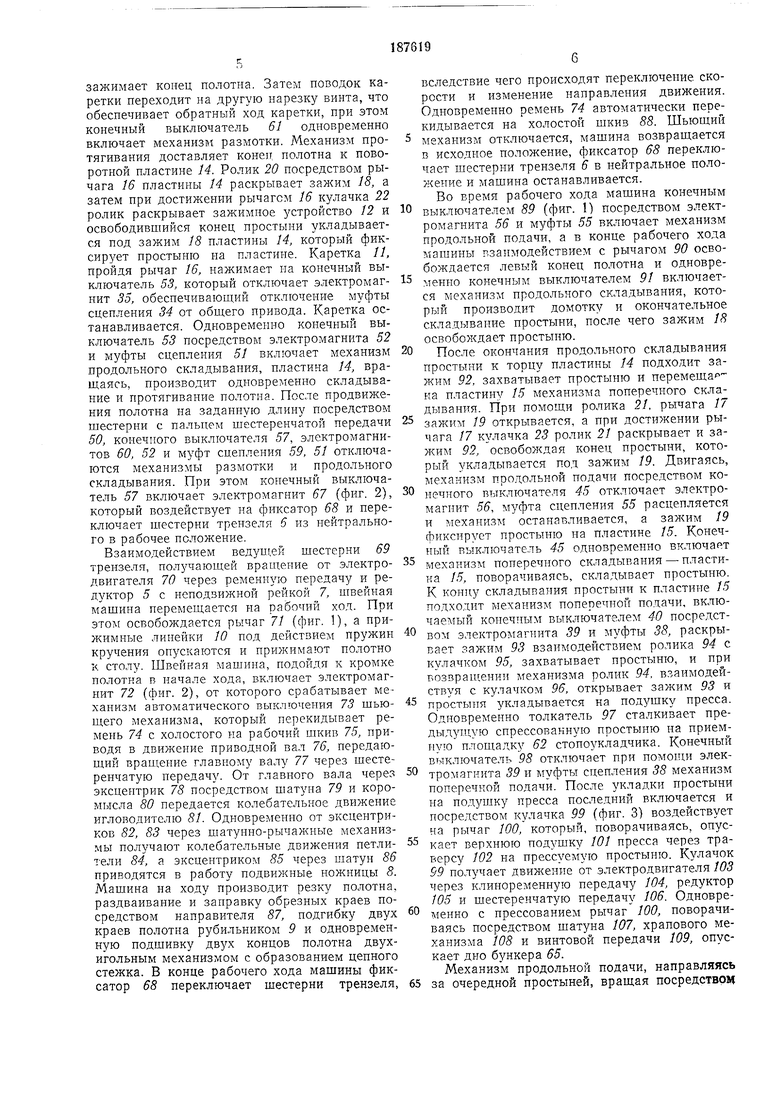

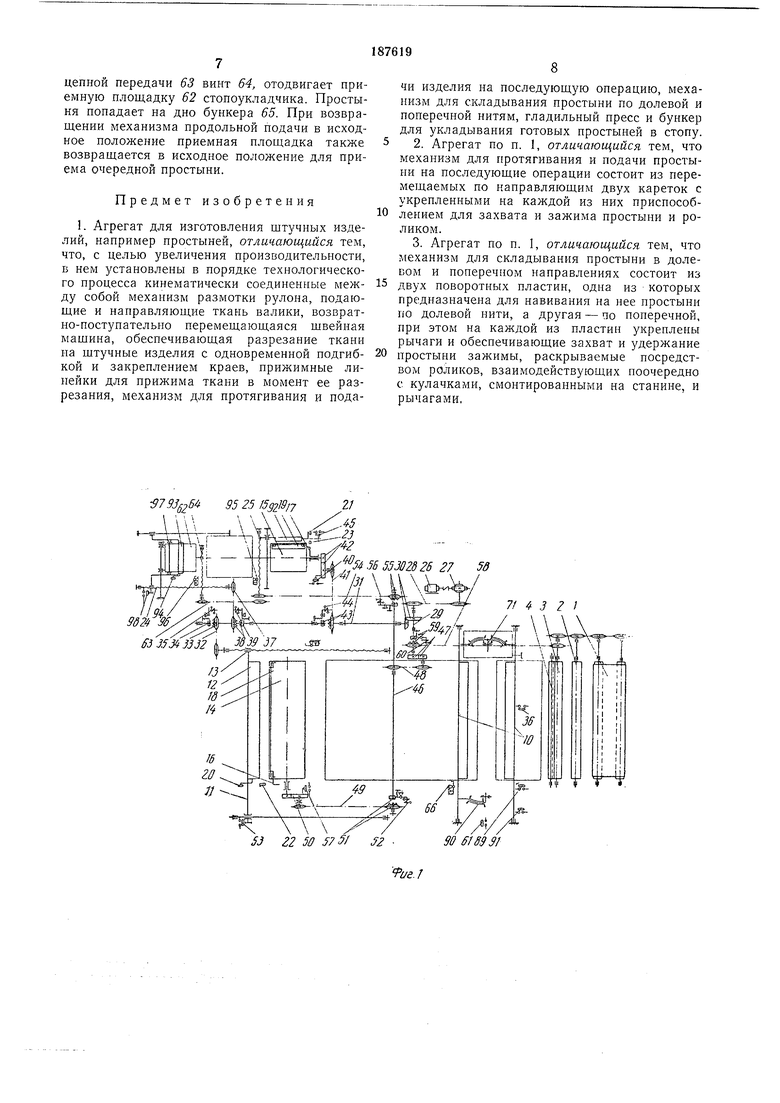

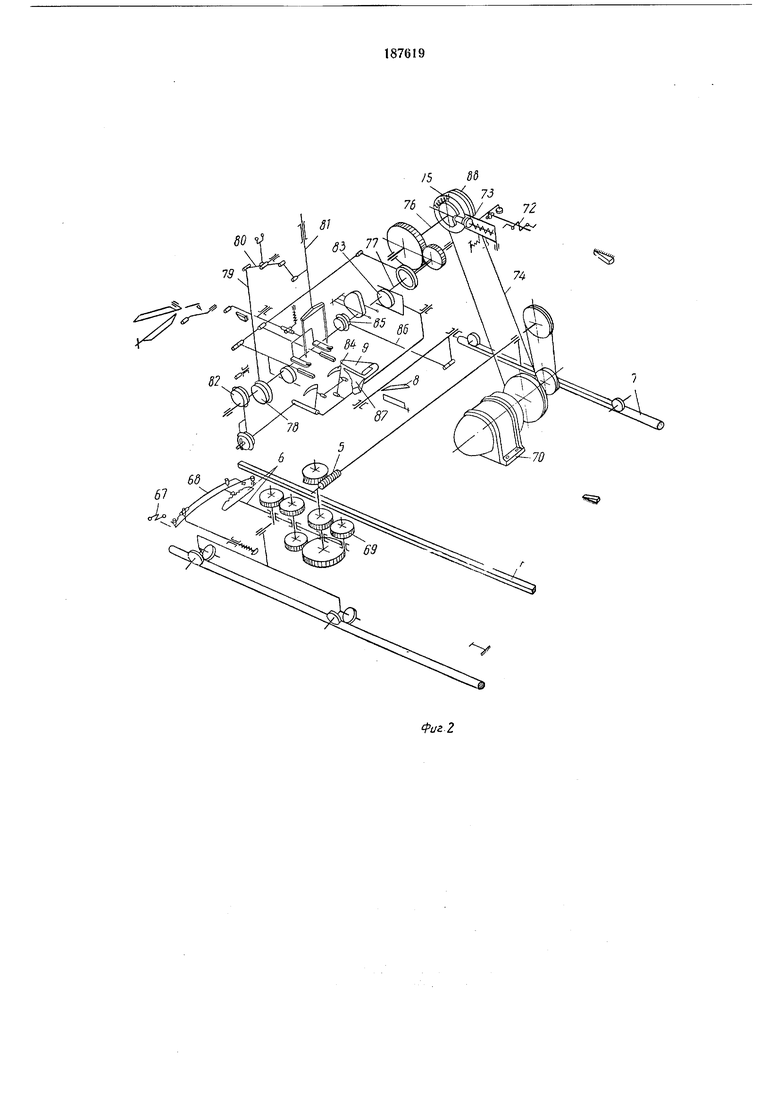

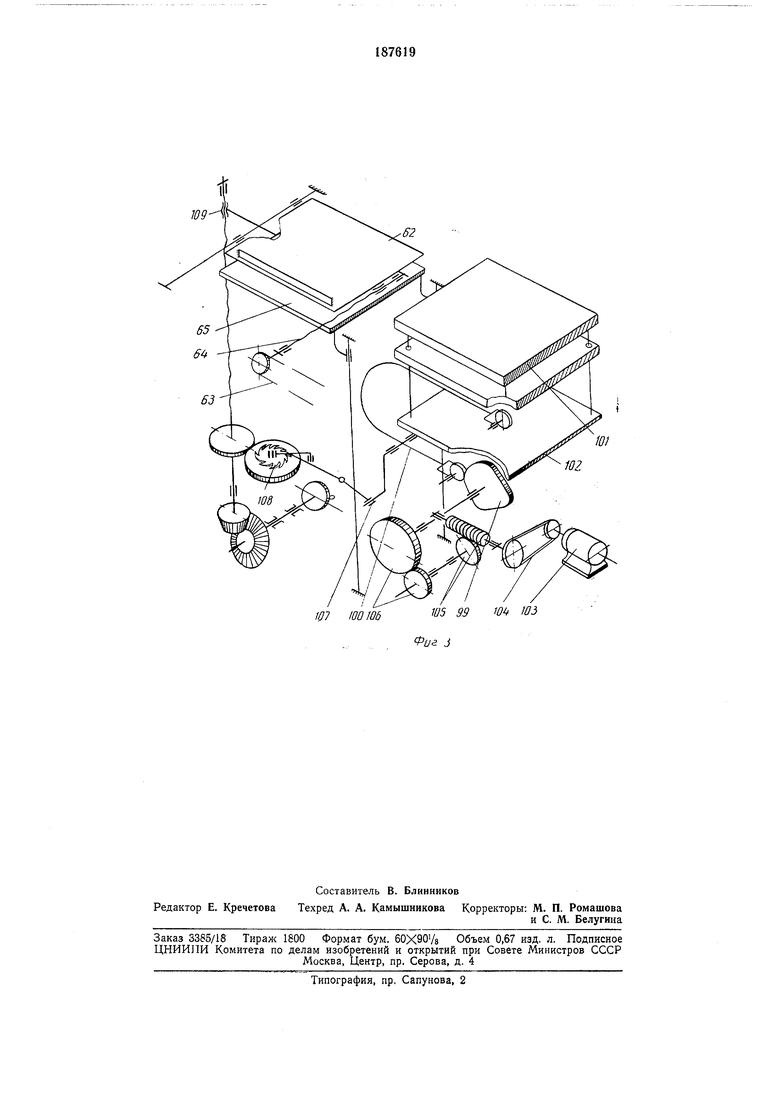

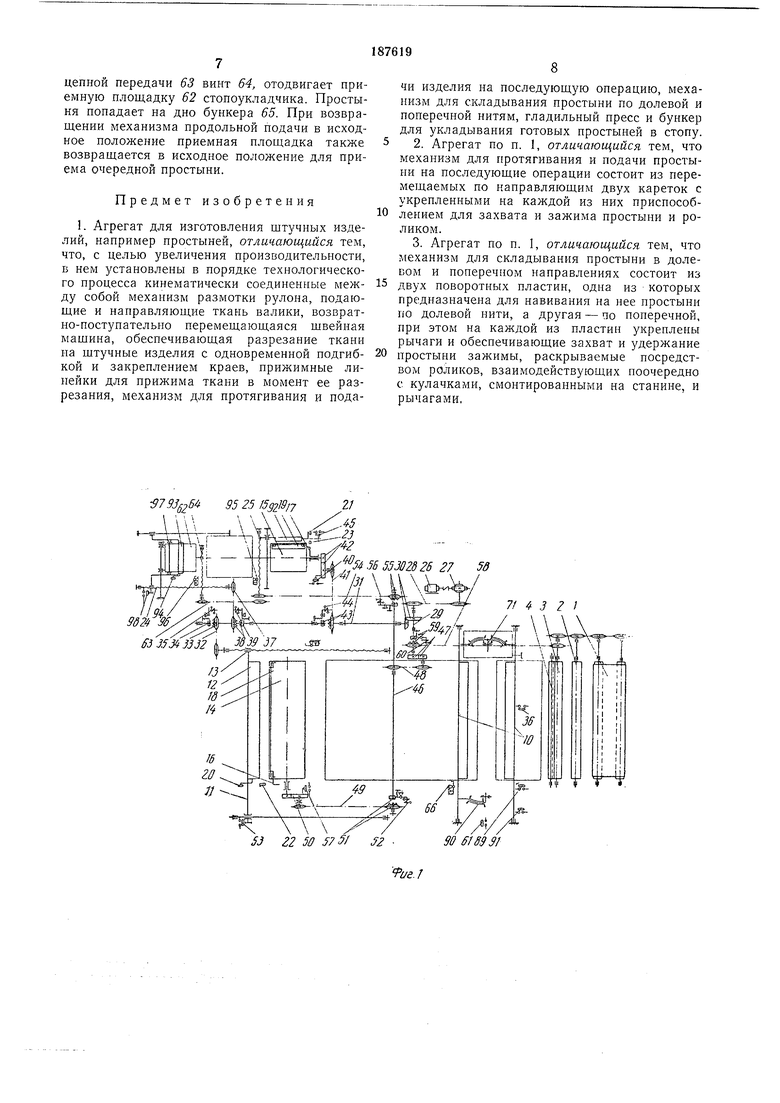

На фиг. 1 изобрал ена кинематическая схема предлагаемого агрегата; на фиг. 2 - кинематическая схема швейной машины; на фиг. 3 -схема гладильного пресса с бункером для укладывания готовых изделий.

Основными узлами и механизмами агрегата являются: механизм размотки, выполненный в виде гипоидного ленточного транспортера / (фиг. 1), расправительный 2, направляющий 3 и прижимной 4 валики, а также подвижная

швейная машина, которая перемещается возвратно-поступательно и обеспечивает разрезание ткани на штучные изделия с одновременной подгибкой и закреплением краев. Узел привода состоит из редуктора 5 (фиг. 2), соерейкой 7, и двух направляющих, по которым перемещается швейная машина вместе с редуктором и электродвигателем.

В машине предусмотрен механизм останова по типу механизма машины Кл.27П.М. 3. Узел резки и подгибки полотна расположен впереди шьющего механизма. Резка полотна производится механическими ножами 8, за которыми расположено устройство для подгибки обрезных краев полотна типа швейного рубильника 9.

Прижимные линейки 10 (фиг. 1) для прижима ткани в момент ее разрезания, подгибки и стачивания жестко укреплены на трубках, шарнирно смонтированных на кронштейнах и имеющих внутри пружины кручения. Эти пружины поворачивают трубки в кронштейнах и прижимают линейки 10 полотно к столу.

Механизм протягивания и подачи полотна на последующую операцию представляет собой каретку 7/ с зажимным устройством 12, перемещающуюся по направляющим с помощью винтовой пары 13.

Механизм для складывания простыни по долевой и поперечной нитям включает две поворотные пластины 14 и 15, одна из которых предназначена для навивания простыни по долевой нити, а другая - по поперечной. На каждой из пластин укреплены рычаги 16, 17 и зажимы 18, 19, обеспечивающие захват и удержание простыни. Зажимы 18 и 19 раскрываются посредством роликов 20 и 21, взаимодействующих поочередно с кулачками 22, 23, смонтированными на станине, и рычагами 16 и 17.

Механизм подачи к механизму поперечного складывания и механизм подачи простыни к прессу и бункеру представляют собой каретки, перемещающиеся по направляющим с помощью винтовых пар 24, 25.

Механизмы размотки, протягивания полотна, продольного и поперечного складывания, продольной и поперечной подач приводятся в движение от одного привода, который состоит из электродвигателя 26, редуктора 27 и цепной передачи 28, приводящей во вращение вал 29. Коническая пара шестерен 30 передает вращение распределительному валу 31. От распределительного вала посредством цепной передачи 32 приводится во вращение винт винтовой пары 13 механизма протягивания полотна. Передача вращения звездочке 33 цепной передачи осуществляется путем включения муфты 34 сцепления электромагнитом 35 от конечного выключателя 36. При отключении электромагнита 35 муфта сцепления 34 выходит из зацепления со звездочкой 5с, передача движения прекращается и механизм останавливается. Остальные механизмы включаются и выключаются аналогично механизму протягивания. Движение механизму поперечной подачи передается посредством цепной передачи 37, муфты 38 и электромагнита 39 от конечного выключателя 40. Передача движения механизму поперечного складывания

осуществляется посредством цепной 41 и шестеренчатой 42 передач, муфты 43 и электромагнита 44 от конечного выключателя 45.

Механизмам продольного складывания и продольной подачи движение передается от распределительного вала 46, приводимого во от вала 29 посредством шестеренчатой 47 и цепной 48 передач. Передача движения от распределительного вала 46 механизму продольного складывания осуществляется посредством цепной 49 и щестеренчатой 50 передач, муфты 51 и электромагнита 52 от конечного выключателя 53, а механизму продольной подачи - посредством цепной передачи 54, муфты 55 и электромагнита 56 от конечного выключателя 57. Механизм размотки получает движение от цепной передачи 56, муфты 59 и электромагнита 60 от конечного выключателя 61.

Механизм протягивания полотна и продол ного складывания работает последовательнс и синхронно с механизмом размотки полотна во время протягивания полотна на длину изделия. Кроме того, каждый из этих механизмов работает раздельно: механизм протягивания во время продвижения за очередным под шитым концом полотна, механизм продольно го складывания во время окончательного про дольного складывания и механизм размотки

во время заправки конца полотна.

Гладильный пресс прессует сложенную простыню и укладывает в стопу, подавая ее в приемник, снабженный приемной площадкой 62 и неподвижным упором. Приемная площадка с помощью цепной передачи 63 и винтовой пары 64 совершает возвратно-поступательное движение, т. е. открытие и закрытие входного отверстия бункера 65 (фиг. 3) с опускающимся на заданный щаг дном, на которое укладываются готовые изделия. Привод гладильного пресса индивидуальный, электромеханический, осуществляющий прессование посредством кулачково-рычажного механизма. Агрегат работает следующим образом.

Рулон ткани укладывается на гипоидный ленточный транспортер / механизма размотки. Производится ручная заправка конца полотна через распределительный 2, направляющий 3 и прижимной 4 валики под механизмы неподвижных прижимов - прижимных линеек 10. Включается швейная машина и производит резку, подгибку и подшивку двух концов полотна, затем подшитый конец полотна выбрасывается, швейная машина возвращается в исходное положение и останавливается. Агрегат включается нажатием кнопки «пуск. Каретка // механизма протягивания посредством винта с левой-правой нарезкой, перемещающего поводок, закрепленный на каретке,

подходит к подшитому концу полотна. Ролик 20 зажимного устройства 12, находя на кулачок 66 станины, раскрывает зажимное устройство, в которое входит конец полотна, и далее продвигаясь, ролик скатывается с кузажимает конец полотна. Затем поводок каретки переходит на другую нарезку винта, что обеспечивает обратный ход каретки, при этом конечный выключатель 61 одновременно включает механизм размотки. Механизм протягивания доставляет конец полотна к поворотной пластине 14. Ролик 20 посредством рычага 16 пластины 14 раскрывает зажим 18, а затем при достижении рычагом 16 кулачка 22 ролик раскрывает зажимное устройство 12 и освободившийся конец простыни укладывается под зажим 18 пластины 14, который фиксирует простыню па пластине. Каретка //, пройдя рычаг 16, нажимает на конечный выключатель 53, который отключает электромагнит 35, обеспечивающий отключение муфты сцепления 34 от общего привода. Каретка останавливается. Одновременно конечный выключатель 53 посредством электромагнита 52 и муфты сцепления 51 включает механизм продольного складывания, пластина 14, вращаясь, производит одновременно складывание и протягивание полотна. После продвижения полотна на заданную длину посредством шестерни с пальцем шестеренчатой передачи 50, конечного выключателя 57, электромагнитов 60, 52 и муфт сцепления 59, 51 отключаются механизмы размотки и продольного складывания. При этом конечный выключатель 57 включает электромагнит 67 (фиг. 2), который воздействует на фиксатор 68 и переключает шестерни трензеля 6 из нейтрального в рабочее положение.

Взаимодействием ведущей шестерни 69 трензеля, ползчающей враш,ение от электродвигателя 70 через ременную передачу и редуктор 5 с неподвижной рейкой 7, швейная машина перемещается па рабочий ход. При этом освобождается рычаг 71 (фиг. 1), а прижимные линейки 10 под действием пружип кручения опускаются и прижимают полотно к столу. Швейная машина, подойдя к кромке полотна в начале хода, включает электромагнит 72 (фиг. 2), от которого срабатывает механизм автоматического выключения 73 шьющего механизма, который перекидывает ремень 74 с холостого па рабочий шкив 75, приводя в движение приводной вал 76, передающий врантение главному валу 77 через шестеренчатую передачу. От главного вала через эксцентрик 78 посредством шатуна 79 и коромысла 80 передается колебательное движение игловодителю 81. Одновременно от эксцентриков 82, 83 через шатунно-рычажные механизмы получают колебательные движения петлители 84, а эксцентриком 85 через шатун 86 приводятся в работу подвижные ножницы 8. Машина на ходу производит резку полотна, раздваивание и заправку обрезных краев посредством направителя 87, нодгибку двух краев полотна рубильником 9 и одновременную подшивку двух концов полотна двухигольным механизмом с образованием цепного стежка. В конце рабочего хода машины фиксатор 68 переключает шестерни трензеля,

вследствие чего происходят переключение скорости и изменение направления движения. Одновременно ремень 74 автоматически перекидывается на холостой шкив 88. Шьющий механизм отключается, машина возвращается в исходное положение, фиксатор 68 переключает шестерни трензеля 6 в нейтральное положение и машина останавливается.

Во время рабочего хода машина конечным выключателем 89 (фиг. I) посредством электромагнита 56 и муфты 55 включает механизм продольной подачи, а в конце рабочего хода машины взаимодействием с рычагом 90 освобождается левый конец полотна и одновременно конечныл выключателем 91 включается механизм продольного складывания, который производит домотку и окончательное складывание простыни, после чего зажим 18 освобождает простыню.

После окончания продольного складывания простыни к торцу пластины 14 подходит зажим 92, захватывает простыню и перемеща на пластину 15 механизма поперечного складывания. nipH помощи ролика 21, рычага 17 зажим 19 открывается, а при достижении рычага 17 кулачка 23 ролик 21 раскрывает и зажим 92, освобождая конец простыни, который укладывается под зажим 19. Двигаясь, механизм продольной подачи посредством конечного выключателя 45 отключает электромагнит 56, муфта сцепления 55 расцепляется и механизм останавливается, а зажим 19 фиксирует простыню на пластине 15. Конечный выключатель 45 одновременно включает механизм поперечного складывания - пластина 15, поворачиваясь, складывает простыню. К концу складывания простыни к пластине 15 подходит механизм поперечной подачи, включаемый конечным выключателем 40 посредством электромагнита 39 и муфты 38, раскрывает зажим 93 взаимодействиел ролика 94 с кулачком 95, захватывает простыню, и при возвраш,епии механизма ролик 94. взаимодействуя с кулачком 96, открывает зажим 93 и простыня укладывается на подушку пресса. Одновременно толкатель 97 сталкивает предыдущую спрессованную простыню на приемную площадку 62 стопоукладчика. Конечный выключатель 98 отключает при помощи электромагнита 55 и муфты сцепления 38 механизм поперечной подачи. После укладки простыни на подушку пресса последний включается и посредством кулачка 99 (фиг. 3) воздействует на рычаг 100, который, поворачиваясь, опускает верхнюю подушку 101 пресса через траверсу 102 па прессуемую простыню. Кулачок 99 получает движение от электродвигателя 103 через клиноременную передачу 104, редуктор 105 и шестеренчатую передачу 106. Одновременно с прессованием рычаг 100, поворачиваясь посредством шатуна 107, храпового механизма 108 и винтовой передачи 109, опускает дно бункера 65.

цепной передачи 63 винт 64, отодвигает приемную площадку 62 стопоукладчика. Простыня попадает на дно бункера 65. При возвращении механизма продольной подачи в исходное положение приемная площадка также возвращается в исходное положение для приема очередной простыни.

Предмет изобретения

1. Агрегат для изготовления штучных изделий, например простыней, отличающийся тем, что, с целью увеличения производительности, в нем установлены в порядке технологического процесса кинематически соединенные между собой механизм размотки рулона, подающие и направляющие ткань валики, возвратно-поступательно перемещающаяся швейная машина, обеспечивающая разрезание ткаии па штучные изделия с одновременной подгибкой и закреплением краев, прпжимные линейки для прижима ткани в момент ее разрезания, механизм для протягивания и подачи изделия на последующую операцию, механизм для складывания простыни по долевой и поперечной нитям, гладильный пресс и бункер для укладывания готовых простыней в стопу.

2.Агрегат по п. 1, отличающийся тем, что механизм для протягивания и подачи простыни на последующие операции состоит из перемещаемых по направляющим двух кареток с укрепленными на каждой из них приспособлением для захвата и зажима простыни и роликом.

3.Агрегат по п. I, отличающийся тем, что механизм для складывания простыни в долевом н поперечном направлениях состоит из двух поворотных пластин, одна из которых предназначена для навивания на нее простыни по долевой нити, а другая - оо поперечной, при этом на каждой из пластин укреплены рычаги и обеспечивающие захват и удержание простыни зажимы, раскрываемые посредством роликов, взаимодействующих поочередно с кулачками, смонтированными на станине, и рычагами,

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для подачи многослойного настила волокнистого материала к вырубочному прессу | 1983 |

|

SU1138374A1 |

| Устройство для упаковывания цилиндрических изделий с осевым отверстием | 1989 |

|

SU1684169A1 |

| Устройство для резки тонколистного рулонного материала | 1988 |

|

SU1743890A1 |

| Устройство для подачи многослойного настила рулонного материала к вырубочному прессу | 1983 |

|

SU1137045A1 |

| ШВЕЙНЫЙ ПОЛУАВТОМАТ | 1973 |

|

SU379704A1 |

| АГРЕГАТ ДЛЯ ИЗМЕРЕНИЯ ПЛОЩАДИ КОЖ | 1970 |

|

SU261718A1 |

| МАШИНА ДЛЯ РЕЗКИ ПОЛОТНА ПО БАХРОМЕ | 1966 |

|

SU185836A1 |

| Установка для формирования настилов полотен эластичного материала | 1982 |

|

SU1079577A1 |

| Машина для настилания полотен ткани на раскройный стол | 1974 |

|

SU667475A1 |

| Устройство для намотки полотна в рулон | 1980 |

|

SU874553A1 |

I 95 25/5321S/72/ . L X X/ SJ 12 50 575/ У2

Ю9

W7 /oaf06 05 99 W 105

иг J

Даты

1966-01-01—Публикация