Изобретение относится к области физико-химического применения, а именно к способам и устройствам для определения десорбционной ветви изотерм адсорбции кислорода при изменениях температуры от 20°С до 500°С динамическим методом тепловой десорбции.

Известно, что твердые топлива, будь то натуральные угли, коксы или углеграфитовые материалы, представляют собой пористые вещества с системой самых разнообразных по форме и размерам пор. Размеры пор, находящиеся в твердом топливе, могут меняться в самых широких пределах. Реакционная поверхность зависит не от количества и объема пор всех размеров и величин внутренней поверхности, а от «архитектуры пористого пространства», которая определяет возможность проникновения окислителя к поверхности пор, то есть доступность внутрипористого объема для диффузии окислителя. Исследования многих ученых показали, что величина эффективной реагирующей поверхности находится в низкотемпературной области горения до 500°С. Она не превышает 800 см2/г, в то время как удельная внутренняя поверхность, определяемая по методу авторов Брунауэр, Эмметт и Теллер, может быть в сотни раз выше и возрастает с увеличением температуры.

Под реакционной поверхностью понимается некоторая эффективная поверхность, на которой концентрация окислителя при низких скоростях горения считается равной концентрации его в объеме вокруг частицы. Реакционная поверхность напрямую зависит от количества активных центров на поверхности углеродного материала.

Удельная поверхность адсорбента есть поверхность единицы его массы. Известно, что удельная поверхность имеет физический смысл только для макропористых и макро-переходнопористых адсорбентов.

На поверхности одних твердых тел может происходить лишь физическая адсорбция, а других - хемосорбция с более прочной химической связью. Тип и прочность химической связи обуславливается химическим строением твердого тела, а так же химическим сродством последнего по отношению к молекулам реактантов. Адсорбция как физическая, так и химическая обуславливается избыточной свободной энергией поверхности. Хемосорбция неоднородна, так как поверхность твердого тела не является идеально гладкой, да и сама кристаллическая решетка так же не всегда идеальна и однородна.

Реакционная поверхность является важнейшим показателем в процессах, протекающих при гетерогенном катализе. Для гетерогенного катализа, протекающего на поверхности твердых катализаторов, имеют значение все формы адсорбции, однако решающая роль в гетерогенном катализе принадлежит хемосорбции: все гетерогенные каталитические процессы начинаются с хемосорбции и заканчиваются практически хемодесорбцией.

Известен способ определения адсорбционной способности твердых тел [патент РФ №2066052 C1, G01N 30/02 (1996.08)], который заключается в непрерывном пропускании адсорбата в смеси с газом-носителем через колонку с исследуемым веществом и определении величины адсорбции по площади, заключенной между концентрационными фронтами адсорбата и неадсорбирующегося газа. По величине адсорбции, соответствующей парциальному давлению адсорбата, строят изотермы, по которым и рассчитывают структурные параметры поверхности твердых тел: удельную поверхность, сорбционный объем, эффективный радиус пор.

Недостатком данного способа определения адсорбционной способности твердых тел являются невысокие точность измерений и чувствительность, которые обусловлены наличием скачков давления, возникающих при тепловой десорбции и вызывающих появление паразитных сигналов. Данный способ позволяет определить структурные параметры поверхности твердых тел в основном путем физической формы адсорбции, при этом практически не учитывая химическую форму сорбции.

Известен способ одновременного определения адсорбционной и десорбционной ветвей изотерм адсорбции азота [патент РФ №2149381 С1, G01N 15/08, G01N 30/00 (2000.05)]. Изобретение относится к физической химии. Способ заключается в проведении процессов "адсорбция", "десорбция" и измерений концентраций газов в потоке с помощью детектора. Недостатком данного способа является трудоемкость и сложность технического оформления данного способа. Другим существенным недостатком данного способа является то, что способ основан полностью на физической адсорбции и не учитывает влияние процессов хемосорбции протекающих на поверхности твердых тел, следовательно данным способом невозможно определить реакционную поверхность.

Наиболее близким к заявляемому способу является способ определения удельной поверхности [патент РФ №2150101 С1, G01N 15/08 (2000.05)], заключающийся в определении удельной поверхности дисперсных и пористых материалов динамическим методом тепловой десорбции газов-адсорбатов (азота или аргона) из потока смеси адсорбатов с гелием при температуре 77 K. Создают стационарный поток смеси гелия и адсорбата с заданным постоянным составом, тренируют поверхность путем нагрева до температуры 350-700 K, далее адсорбируют адсорбат из потока смеси при температуре 77 K, затем десорбируют адсорбат в поток смеси путем нагрева до температуры 200-300 K и измеряют концентрации адсорбата в потоке смеси.

Недостатком данного способа является то, что он позволяет определять удельную поверхность, только основываясь на свойствах физической сорбции, не учитывая при этом влияние химической сорбции. При использовании больших концентраций азота резко падает чувствительность детектора по теплопроводности, соответственно снижается точность получаемых результатов. В качестве адсорбата используется газ (азот или аргон), который по своей природе сорбируется на углеродных носителях только физически.

Изобретение решает задачу разработки способа реализации динамического метода тепловой десорбции, учитывающего физическую и химическую сорбцию адсорбата по отношению к испытуемому образцу, тем самым позволяющего определять реакционную поверхность углеродных материалов.

Поставленная задача решается тем, что в способе определения реакционной поверхности, заключающемся в проведении процессов адсорбции из потока смеси гелия и адсорбата при различных температурах, десорбции образующихся продуктов реакции в поток смеси путем нагрева и измерении концентрации продуктов реакции в потоке смеси, согласно изобретению в качестве адсорбата применяется кислород, адсорбцию проводят при температурах, находящихся в пределах от 20°С до 500°С, десорбцию проводят путем нагрева до температуры 900°С.

В отличие от прототипа в качестве адсорбата используется газ (кислород различных концентраций), который по своей природе может взаимодействовать химически с активными центрами углеродных материалов.

Способ осуществляется следующей последовательностью действий: навеску образца определенного фракционного состава массой 1 г загружают в кварцевый реактор и помещают в печь. Поднимают температуру в печи до 900°С и продувают образец гелием в течение 30 минут, тем самым очищая поверхность образца. Далее при определенной температуре от 20°С до 500°С продувают образец кислородом в течение 10 минут и проводят десорбцию хемосорбированного кислорода путем повышения температуры в печи до 900°С. Продукты десорбции в виде газов СО и СO2 подают на катарометр лабораторного хроматографа типа ЛХМ-8МД. Детектор, основанный на отличии теплопроводностей газов, выполнен в виде моста Уинстона, содержащего одно активное плечо - измерительную ячейку диффузионного типа с постоянной температурой чувствительного элемента - и три пассивных плеча. Процесс проводят циклически при различных температурах адсорбции, по полученным хроматографическим пикам рассчитывают реакционную поверхность образца.

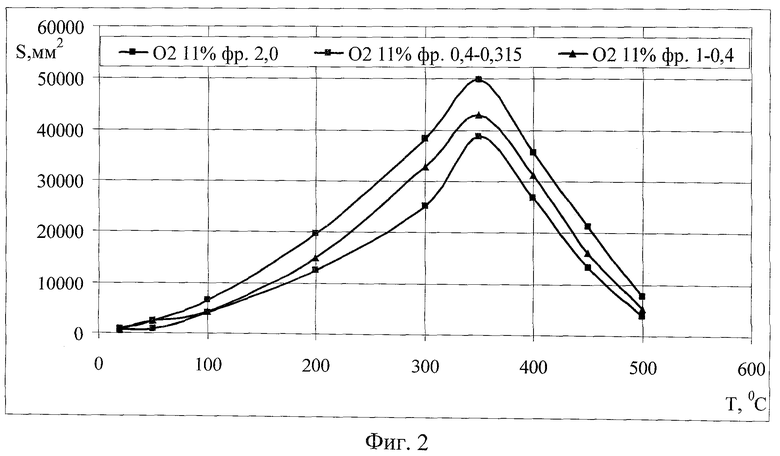

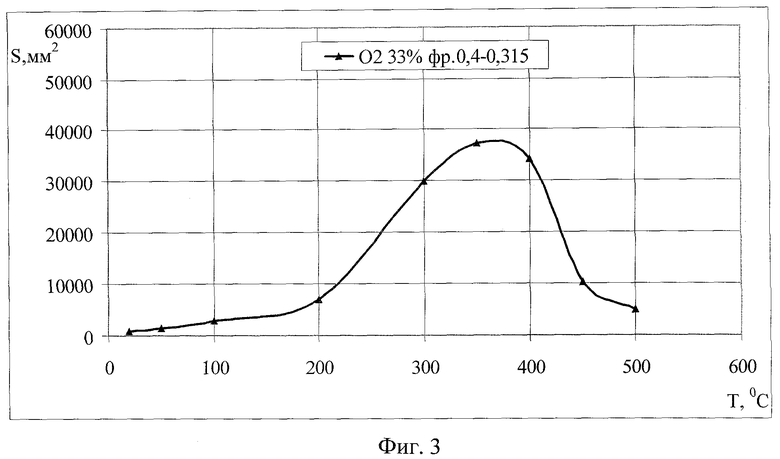

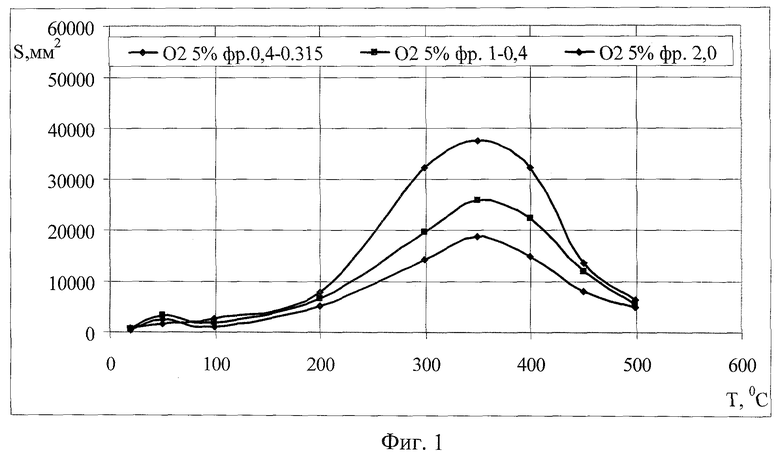

На фиг.1 представлена зависимость реакционной поверхности угля от температуры адсорбции кислорода с концентрацией 5%; на фиг.2 представлена зависимость реакционной поверхности угля от температуры адсорбции кислорода с концентрацией 11%; на фиг.3 представлена зависимость реакционной поверхности угля от температуры адсорбции кислорода с концентрацией 33%.

Примеры реализации способа

Пример 1. Уголь марки СКТ (ТУ №6-16-1158-67) массой 1 г, фракция 2,0 мм, адсорбат - кислород концентрация 5 мас.%. Адсорбируют при температуре 20°С в течение 10 минут и проводят десорбцию хемосорбированного кислорода путем повышения температуры до 900°С.

Пример 2. Уголь марки СКТ (ТУ №6-16-1158-67) массой 1 г, фракция 2,0 мм, адсорбат - кислород концентрация 5 мас.%. Адсорбируют при температуре 50°С в течение 10 минут и проводят десорбцию хемосорбированного кислорода путем повышения температуры до 900°С.

Пример 3. Уголь марки СКТ (ТУ №6-16-1158-67) массой 1 г, фракция 2,0 мм, адсорбат - кислород концентрация 5 мас.%. Адсорбируют при температуре 100°С в течение 10 минут и проводят десорбцию хемосорбированного кислорода путем повышения температуры до 900°С.

Пример 4. Уголь марки СКТ (ТУ №6-16-1158-67) массой 1 г, фракция 2,0 мм, адсорбат - кислород концентрации 5 мас.%. Адсорбируют при температуре 200°С в течение 10 минут и проводят десорбцию хемосорбированного кислорода путем повышения температуры до 900°С.

Пример 5. Уголь марки СКТ (ТУ №6-16-1158-67) массой 1 г, фракция 2,0 мм, адсорбат - кислород концентрации 5 мас.%. Адсорбируют при температуре 300°С в течение 10 минут и проводят десорбцию хемосорбированного кислорода путем повышения температуры до 900°С.

Пример 6. Уголь марки СКТ (ТУ №6-16-1158-67) массой 1 г, фракция 2,0 мм, адсорбат - кислород концентрация 5 мас.%. Адсорбируют при температуре 350°С в течение 10 минут и проводят десорбцию хемосорбированного кислорода путем повышения температуры до 900°С.

Пример 7. Уголь марки СКТ (ТУ №6-16-1158-67) массой 1 г, фракция 2,0 мм, адсорбат - кислород концентрация 5 мас.%. Адсорбируют при температуре 400°С в течение 10 минут и проводят десорбцию хемосорбированного кислорода путем повышения температуры до 900°С.

Пример 8. Уголь марки СКТ (ТУ №6-16-1158-67) массой 1 г, фракция 2,0 мм, адсорбат - кислород концентрация 5 мас.%. Адсорбируют при температуре 450°С в течение 10 минут и проводят десорбцию хемосорбированного кислорода путем повышения температуры до 900°С.

Пример 9. Уголь марки СКТ (ТУ №6-16-1158-67) массой 1 г, фракция 2,0 мм, адсорбат - кислород концентрация 5 мас.%. Адсорбируют при температуре 500°С в течение 10 минут и проводят десорбцию хемосорбированного кислорода путем повышения температуры до 900°С.

Пример 10. Описываемый процесс проводят при соответствии всех условий примерам с 1 по 9, за исключением того, что используется образец следующего фракционного состава 1-0,4 мм.

Пример 11. Описываемый процесс проводят при соответствии всех условий примерам с 1 по 9, за исключением того, что используется образец следующего фракционного состава 0,4-0,315 мм.

Пример 12. Описываемый процесс проводят при соответствии всех условий примерам с 1 по 11, за исключением того, что адсорбат - кислород концентрация 11 мас.%.

Пример 13. Описываемый процесс проводят при соответствии всех условий примерам с 1 по 9, за исключением того, что используется образец следующего фракционного состава 0,4-0,315 мм, адсорбат - кислород концентрация 33 мас.%.

На основании полученной экспериментальной информации расчетным путем можно определить реакционную поверхность испытуемого углеродного материала.

Знание реакционной поверхности позволяет:

1. Квалифицированно определить области применения углеродных материалов (то есть квалифицировать их по признаку химической активности). Так, когда углеродные материалы используются как химический реагент, и интенсивность технологического процесса обуславливается скоростью их реагирования с другими компонентами реакции, они должны обладать высокой реакционной поверхностью. Наоборот, когда необходимо свести к минимуму потери углерода в результате окисления или газификации.

2. Регулировать в широких пределах реакционную поверхность получаемых углеродных материалов, путем применения оптимальных параметров процесса активации углеродных материалов.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ И РАСЩЕПЛЕНИЯ ПОЛИСЛОЙНОГО ГРАФАНА | 2010 |

|

RU2478571C2 |

| Способ определения компонентов газовой смеси | 1990 |

|

SU1784897A1 |

| СПОСОБ АТОМНО-СЛОЕВОГО ВЫРАЩИВАНИЯ ТОНКИХ ПЛЕНОК ХИМИЧЕСКИХ СОЕДИНЕНИЙ НА ПОДЛОЖКАХ | 2011 |

|

RU2472870C1 |

| СПОСОБ ИЗВЛЕЧЕНИЯ ЛЕТУЧИХ ХИМИЧЕСКИХ СОЕДИНЕНИЙ ИЗ ГАЗОВОЗДУШНЫХ СМЕСЕЙ | 2004 |

|

RU2272669C2 |

| СПОСОБ КАЧЕСТВЕННОЙ ОЦЕНКИ СОРБЦИОННЫХ СВОЙСТВ ЗОЛОШЛАКОВЫХ МАТЕРИАЛОВ ПО ОТНОШЕНИЮ К ПАРАМ АЗОТНОЙ КИСЛОТЫ | 2012 |

|

RU2532172C2 |

| АДСОРБЕНТ ДЛЯ ОЧИСТКИ ВОЗДУХА В ПОМЕЩЕНИЯХ | 2011 |

|

RU2471548C2 |

| ДИФФЕРЕНЦИАЛЬНЫЙ МАССИВНЫЙ КАЛОРИМЕТР И СПОСОБ ОПРЕДЕЛЕНИЯ ТЕПЛОТЫ АДСОРБЦИИ И ХИМИЧЕСКИХ РЕАКЦИЙ ГАЗОВ | 2010 |

|

RU2454641C1 |

| ГЕТЕРОГЕННАЯ ЖИДКОФАЗНАЯ КРИСТАЛЛИЗАЦИЯ АЛМАЗА | 1998 |

|

RU2169700C2 |

| Способ определения сорбционной емкости углеродных материалов | 1980 |

|

SU894560A1 |

| СПОСОБ СЕЛЕКТИВНОЙ ОЧИСТКИ ДЕТОНАЦИОННОГО НАНОАЛМАЗА | 2010 |

|

RU2463249C2 |

Изобретение относится к области физико-химического применения, а именно к способам и устройствам для определения десорбционной ветви изотерм адсорбции кислорода при изменениях температуры от 20 до 500°С динамическим методом тепловой десорбции. Способ определения реакционной поверхности углеродных материалов заключается в проведении процессов адсорбции из потока смеси гелия и адсорбата при различных температурах. Также способ заключается в проведении десорбции образующихся продуктов реакции в поток смеси путем нагрева и измерении концентрации продуктов реакции в потоке смеси. Причем в качестве адсорбата применяется кислород. При этом адсорбцию проводят при температурах, находящихся в пределах от 20°С до 500°С, десорбцию проводят путем нагрева до температуры 900°С.

Техническим результатом изобретения является разработка способа реализации динамического метода тепловой десорбции, учитывающего физическую и химическую сорбцию адсорбата по отношению к испытуемому образцу, который позволяет определять реакционную поверхность углеродных материалов. 3 ил., 13 пр.

Способ определения реакционной поверхности углеродных материалов, заключающийся в проведении процессов адсорбции из потока смеси гелия и адсорбата при различных температурах, десорбции образующихся продуктов реакции в поток смеси путем нагрева и измерении концентрации продуктов реакции в потоке смеси, отличающийся тем, что в качестве адсорбата применяется кислород, адсорбцию проводят при температурах, находящихся в пределах от 20°С до 500°С, десорбцию проводят путем нагрева до температуры 900°С.

| СПОСОБ ОПРЕДЕЛЕНИЯ УДЕЛЬНОЙ ПОВЕРХНОСТИ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1999 |

|

RU2150101C1 |

| СПОСОБ ИЗМЕРЕНИЯ УДЕЛЬНОЙ ПОВЕРХНОСТИ ДИСПЕРСНЫХ И ПОРИСТЫХ МАТЕРИАЛОВ | 2000 |

|

RU2196319C2 |

| СПОСОБ ИЗМЕРЕНИЯ УДЕЛЬНОЙ ПОВЕРХНОСТИ ДИСПЕРСНЫХ И ПОРИСТЫХ МАТЕРИАЛОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2003 |

|

RU2248553C1 |

| 1981 |

|

SU991261A1 | |

| US 5239482 A, 24.08.1993 | |||

| US 7429358 B1, 30.09.2008. | |||

Авторы

Даты

2012-04-10—Публикация

2010-12-22—Подача