Предпосылки создания изобретения

Настоящее раскрытие по существу относится к рафинерам и пластинам рафинеров для измельчения лигноцеллюлозных материалов, таких как волокна и другие вещества, содержащие целлюлозу и лигнин. Настоящее изобретение по существу относится к входу пластины рафинера, включая пластины для дисковых рафинеров, конических рафинеров и коническо-дисковых рафинеров.

В механических рафинерах для пульпы густой консистенции лигноцеллюлозные материалы, такие как древесные волокна, обрабатываются между двумя вращающимися относительно друг друга поверхностями, на которых установлены пластины рафинера. Эти пластины типично имеют радиальные ножи и канавки. Ножи создают удары или импульсы давления, которые разделяют и фибриллируют волокна, а канавки обеспечивают прохождение волокон между дисками рафинера. Типично, каждая пластина рафинера имеет радиально внутреннюю входную зону, выполненную с возможностью приема древесной щепы, ранее измельченного волокна и/или другого лигноцеллюлозного материала, и по меньшей мере одну радиально внешнюю зону измельчения.

Входная зона, в основном, подает входящий лигноцеллюлозный материал в зону измельчения и распределяет материал по зоне измельчения. Во многих известных рафинерах входная зона пластин рафинера, как правило, либо хорошо подает материал, либо хорошо распределяет материал. При подаче и распределении лигноцеллюлозного материала входная зона пластины рафинера может осуществлять первоначальную операцию измельчения целлюлозного материала для уменьшения его размера.

Например, коническо-дисковый рафинер может иметь хорошие подающие свойства в первой зоне, иногда называемой "плоская зона", поскольку центробежные силы направляют подаваемый материал вдоль зазора, образованного между двумя противоположными пластинами рафинера. Вторая зона в коническо-дисковом рафинере является конической. Обычно центробежная сила нормально отбрасывает подаваемый материал из конической зоны от вращающегося элемента (которым может быть небольшой выпуклый конус или втулка) на стационарный элемент (которым может быть более крупный вогнутый элемент, или кожух). Подающая способность конической зоны может быть не столь хороша, как у плоской зоны. Соответственно, коническая зона может зависеть в основном от направленного вперед потока пара, способствующего продвижению пульпы к выходу рафинера, который обычно расположен у конца конической зоны или у конца, имеющего больший диаметр.

Коническо-дисковый рафинер обычно может развивать недостаточную механическую центробежную силу, продвигающую материал от выхода плоской зоны в коническую зону. Из-за недостатка достаточной движущей силы подаваемый материал может застревать на стыке первой и второй зон. Застревание потенциально является причиной нестабильности подачи и других проблем при работе рафинера, особенно при высоких скоростях производства. В основном конструкции некоторых известных ножей рафинеров могут отбрасывать волокна на коническую зону статора, но механическая сила может быть недостаточна для подачи волокон вперед в зазор для волокон между ротором и статором конической зоны.

Для рафинеров, таких как конические, дисковые и коническо-дисковые рафинеры, был разработан улучшенный входной участок пластины рафинера для измельчения лигноцеллюлозных материалов. В частности, был разработан улучшенный вращающийся элемент конической зоны в коническо-дисковом рафинере. Вращающийся элемент может улучшить подачу лигноцеллюлозного материала вперед от стыка плоской и конической зон и может обеспечить хорошее распределение подаваемого материала по вращающемуся и неподвижному элементам.

Краткое описание изобретения

В одном варианте настоящее изобретения может использоваться в коническо-дисковом рафинере для измельчения лигноцеллюлозного материала. В других вариантах настоящее изобретение может использоваться в коническом рафинере или в дисковом рафинере.

В коническо-дисковом рафинере подача материала от стыка плоской и конической зон в коническую зону может иметь некоторые связанные с конструкцией цели, одна или более из которых может быть достигнута в соответствии с настоящим изобретением.

(1) В основном вход в роторную коническую зону предпочтительно должен быть относительно открыт, чтобы облегчить подачу в коническую зону. Предпочтительно, чтобы приблизительно две трети длины хорды на входе в коническую зону были открыты так, чтобы исходный материал мог легко входить в коническую зону.

(2) В основном элементы на входе в роторную коническую зону предпочтительно должны сообщать направленную вперед подающую механическую силу, когда вход контактирует с подаваемым материалом.

(3) В основном элементы роторного входа должны способствовать распределению подаваемого материала по существу по всей поверхности роторной конической зоны. Концентрация подачи на небольших концентрированных участках входа предпочтительно устраняется. Такое предпочтение конического ротора может быть менее важно, чем в рафинере с плоской зоной, поскольку конический ротор типично выталкивает пульпу к стационарному элементу, тем самым осуществляя, как правило, принудительное распределение подаваемого материала.

(4) В основном элемент роторного входа предпочтительно должен быть сконструирован так, чтобы одинаково работать в обоих направлениях вращения. Многие пользователи рафинеров такого типа могут регулярно менять рабочее направление вращения. Изменение рабочего направления вращения может увеличить срок службы пластин рафинера.

Вход роторной конической зоны должен предпочтительно работать с любым стандартным входом статорной пластины конической зоны. Вход в сечении должен предпочтительно иметь один или более по существу треугольных выступа. Выступы могут проходить выше уровня основания пластины (который определяется дном канавок внешней секции) и могут доходить до уровня, по существу подобного высоте ножей из измельчающей секции.

По существу треугольная форма выступа определена в вертикальной проекции, где основание треугольника образовано на входе сегмента конической зоны ротора. Эта по существу треугольная форма также может выступать на небольшую величину за внутреннюю часть пластины основания, предпочтительно, насколько позволяет геометрия рафинера, желательно без касания других поверхностей. Выступ может входить в зазор, отделяющий плоскую зону от конической зоны. Вершина треугольника может быть направлена в основном радиально наружу, к внешней периферии сегмента конической зоны ротора. Стороны треугольников могут создавать "подающие вперед" поверхности, которые могут в основном прилагать вектор силы к подаваемому материалу, способствуя продвижению подаваемого материала вперед к внешней части конической зоны.

Основание треугольной секции подающего выступа предпочтительно покрывает одну треть длины дуги сегмента (или приблизительно одну шестую, если используются два выступа). Например, диапазон для выступов может охватывать 20-45% длины дуги сегмента входа и все субдиапазоны в этих пределах. Наклон сторон треугольников относительно центральной линии, проходящей через середину треугольника от входа сегмента к периферии сегмента, может предпочтительно составлять 20-75° и, более предпочтительно, 30-60°, и все субдиапазоны в этих пределах. Нижние углы сегмента могут быть острыми или, альтернативно, немного скругленными для минимизации вероятности сколов или повреждений включениями, которые могут попадать в подаваемый материал. Предпочтительно, в той части треугольника, которая выступает за предел самого сегмента рафинера, имеется положительный вектор подачи, который способствует перемещению подаваемого материала от стыка плоского и конического зазоров в конический зазор. Вершина треугольника предпочтительно скруглена во избежание сколов на острой кромке, но также и потому, что скругленный конец может способствовать распределению материала по поверхности ротора.

По существу треугольный выступ может иметь радиус, который может проходить по существу параллельно основанию пластины. Альтернативно, радиус может быть по существу не параллелен основанию пластины. Предел размера радиуса по существу диктуется только практическими ограничениями и соображениями.

Например, предпочтительно поддерживать угол подачи на входе треугольника в диапазоне 15-75° и предпочтительно поддерживать достаточно прочную конструкцию, чтобы подающий элемент не был конструктивно слабым и не ломался в рафинере. Кроме того, угол конусности или боковой угол на треугольниках относительно оси, проходящей от центра диска рафинера и поперек основания пластины, должен быть предпочтительно, но не обязательно, как можно более близким к 0° с учетом ограничений, присущих производственному процессу. Если производственный процесс позволяет экономически эффективно создать отрицательный угол конусности (процесс отливки обычно требует положительного угла конусности, поэтому может потребоваться дополнительная обработка или применение литейных стержней), то отрицательный угол конусности является предпочтительным, поскольку он увеличивает положительный подающий эффект, уменьшая тенденцию набрасывания материала на сторону статора.

По существу треугольный выступ может быть приблизительно равносторонним треугольником, равнобедренным треугольником, или неравносторонним треугольником. По существу треугольный выступ может иметь все острые углы, два острых угла и тупой угол или два острых угла и прямой угол. По существу равнобедренный треугольный выступ является предпочтительным благодаря его симметрии, которая, таким образом, позволяет реверсировать направление вращения без существенного изменения характеристик пластины рафинера.

В других вариантах по существу треугольный выступ, расположенный на входе пластины рафинера, может использоваться в коническом рафинере или в дисковом рафинере.

Была разработана пластина рафинера для измельчения лигноцеллюлозного материала. Пластина рафинера содержит зону измельчения и входную зону. Входная зона содержит по меньшей мере один по существу треугольный выступ, имеющий три угла. Предпочтительно, каждый угол у основания треугольника составляет 15-75°С. Пластина рафинера может быть роторной или статорной пластиной в любом рафинере для измельчения лигноцеллюлозного материала, включая, например, коническо-дисковый рафинер, дисковый рафинер или конический рафинер.

Краткое описание чертежей

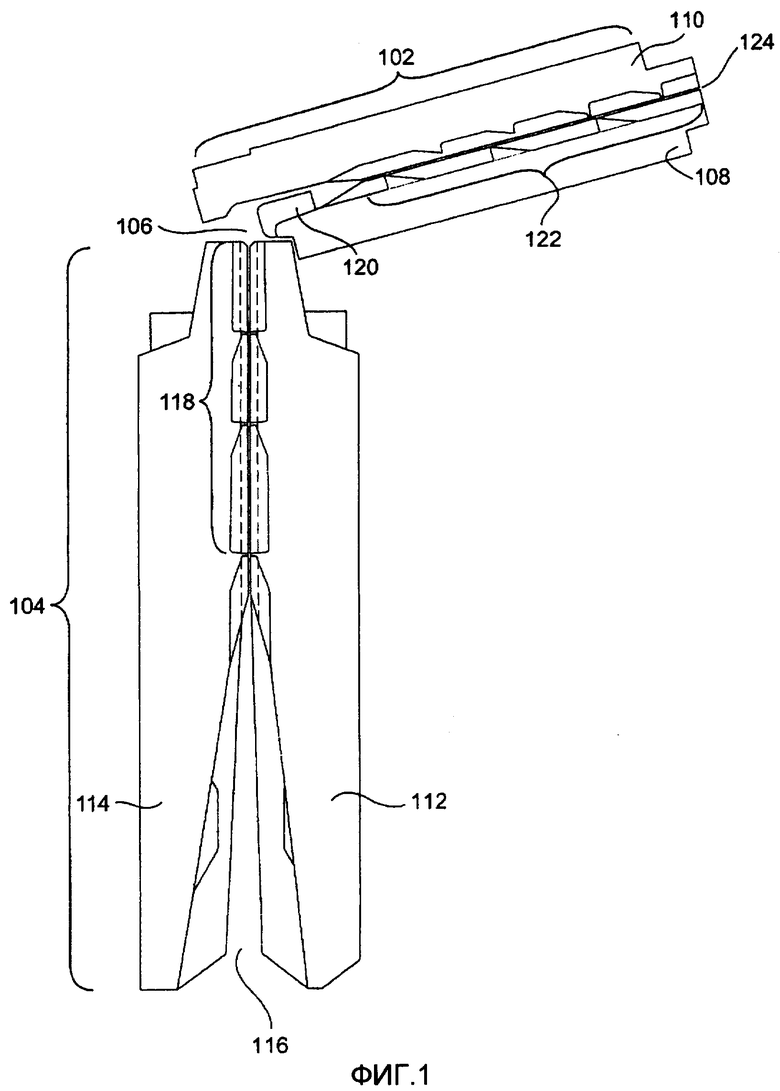

Фиг.1 иллюстрирует коническо-дисковый рафинер, где показаны пластины рафинера для плоской секции и для конической секции.

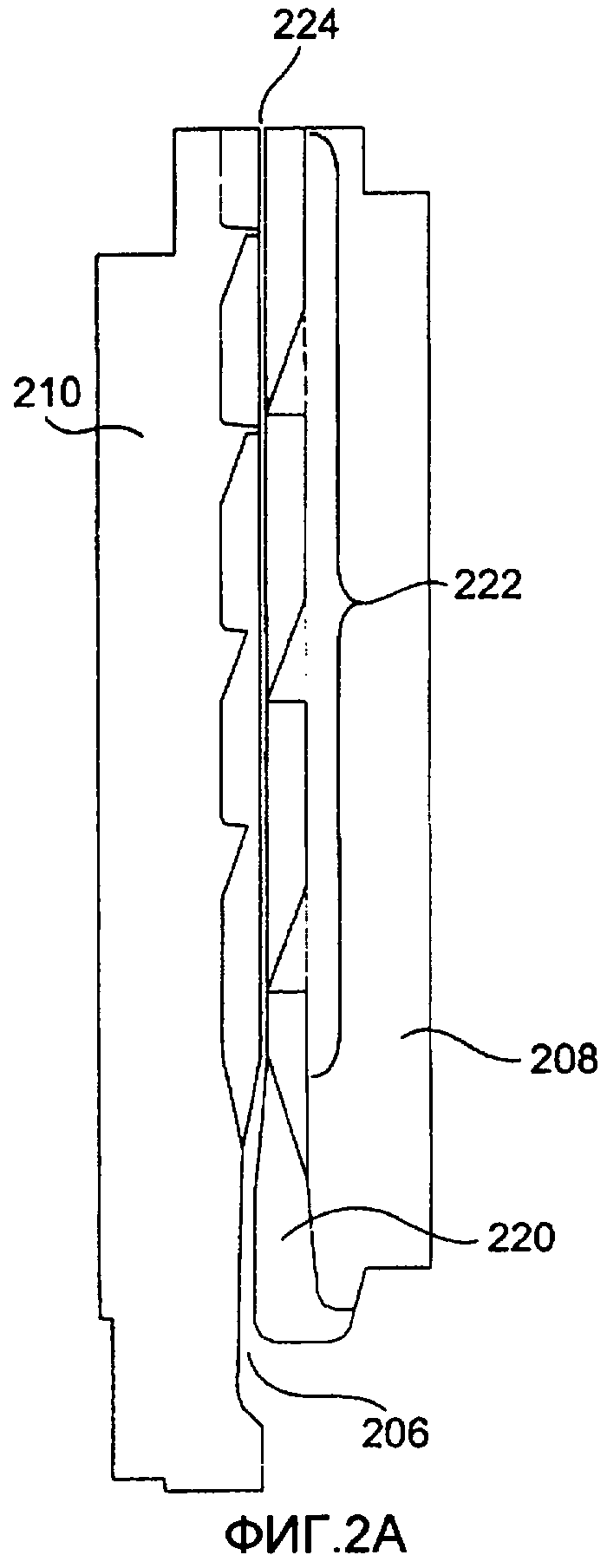

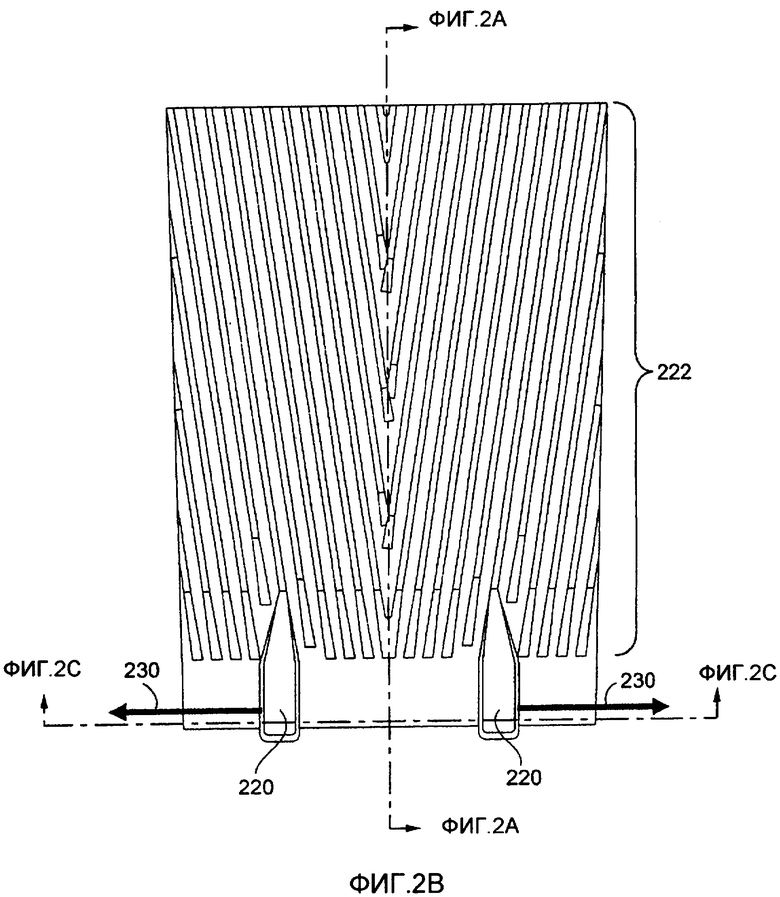

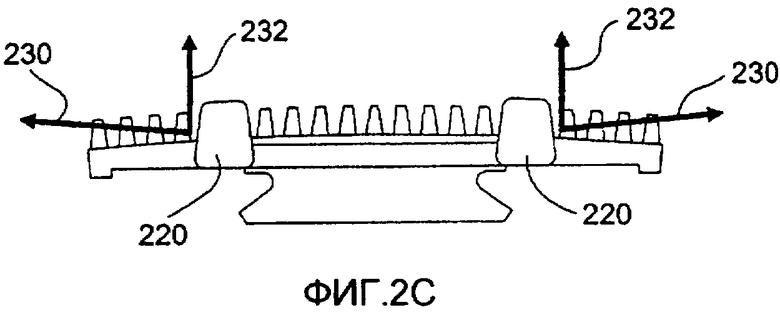

Фиг.2А-С иллюстрируют пластины рафинера по предшествующему уровню техники для конического участка коническо-дискового рафинера.

Фиг.3А-С - вариант выполнения пластины рафинера с треугольным инжекторным входом в коническом дисковом рафинере.

Фиг.4 - другой вариант выполнения пластины рафинера с треугольным инжекторным входом.

Подробное описание изобретения

На фиг.1 показано частичное сечение конфигурации пластин рафинера в коническом дисковом рафинере. Имеются две измельчающие секции: коническая 102 и плоская 104. Между конической секцией 102 и плоской секцией 104 имеется зазор 106, где изельчаемый материал переходит из одной секции в другую. Коническая секция 102 содержит роторную пластину 108 и статорную пластину 110. Плоская секция аналогично содержит роторную пластину 112 и статорную пластину 114.

В общих чертах, лигноцеллюлозный материал входит в плоскую секцию на входе 116. Оттуда лигноцеллюлозный материал входит в зону 118 измельчения. Зона 118 измельчения содержит рисунок ножей и канавок, который обеспечивает удары или импульсы давления, облегчая разделение и фибрилляцию волокон. Когда лигноцеллюлозный материал обрабатывается между пластинами, может генерироваться пар.

Из зоны 118 измельчения лигноцеллюлозный материал течет через зазор 106 на инжекторный вход 120 роторной пластины 108 конической секции 102. Подающая зона продвигает лигноцеллюлозный материал вперед и распределяет материал по измельчающей секции 122, которая содержит рисунок выступов и канавок, для обеспечения ударов или импульсов давления, облегчая разделение и фибрилляцию волокон. После обработки между ротором 108 и статором 110 в измельчающей зоне 122 измельченный лигноцеллюлозный материал выходит через выход 124.

На фиг.2А, 2В и 2С показана конфигурация входа на роторной пластине в коническом участке коническо-дискового рафинера по предшествующему уровню техники. На фиг.2А показано сечение по линии А-А на фиг.2В. На фиг.2С показано сечение по линии С-С на фиг.2В. На этих чертежах одинаковые элементы обозначены одинаковыми позициями.

На фиг.2А лигноцеллюлозный материал течет от зазора 206 на инжекторный вход 220 роторной пластины 208. Подающая зона проталкивает лигноцеллюлозный материал вперед и распределяет материал по измельчающей секции 222, которая содержит рисунок выступов и канавок для обеспечения ударов или импульсов давления, облегчая разделение и фибрилляцию волокон. После обработки между ротором 208 и статором 210 в зоне 222 измельчения измельченный лигноцеллюлозный материал выходит через выход 224.

На фиг.2В показана конструкция входа на роторной пластине в конической секции коническо-дискового рафинера по предшествующему уровню техники. Входные выступы 220 имеют приблизительно квадратное основание с треугольными участками, заостренными к измельчающей секции 222. Входные выступы 220 создают фрикционные силы 230. На фиг.2С показаны входные выступы 220 и фрикционные силы 230 и 232. Хотя считается, что фрикционные и центробежные силы показаны на фиг.2В и 2С более или менее точно, они показаны только для иллюстрации.

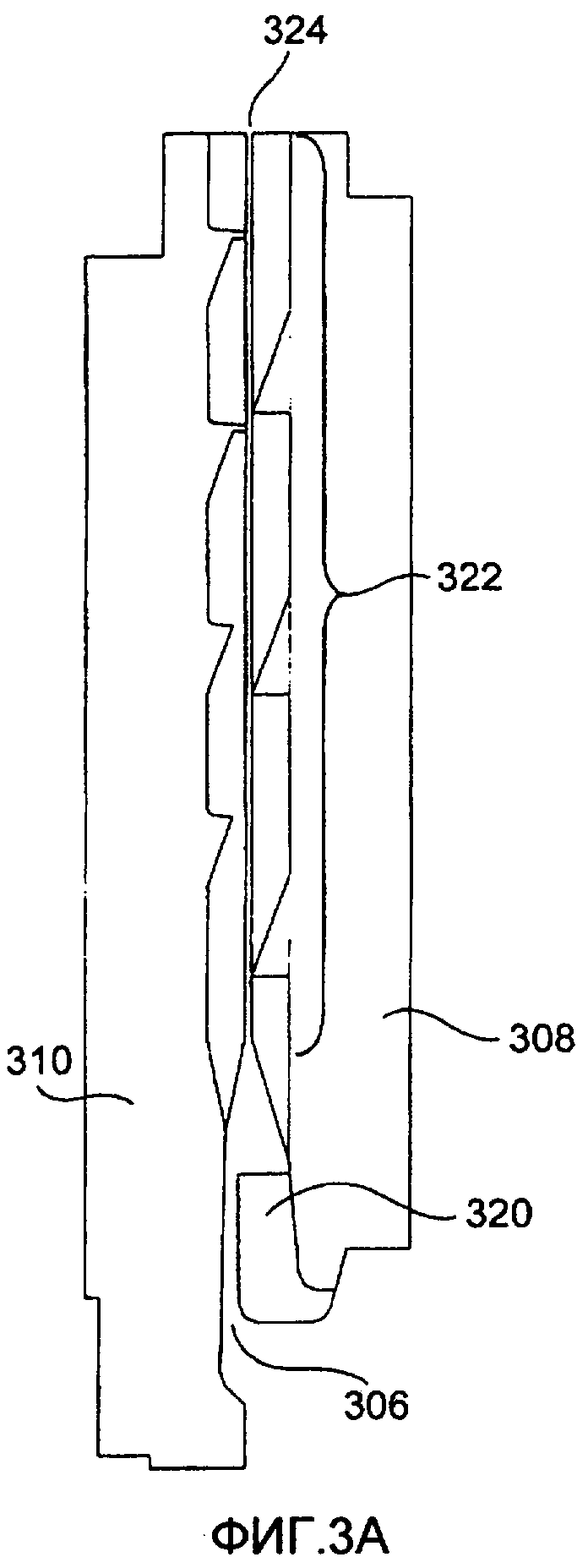

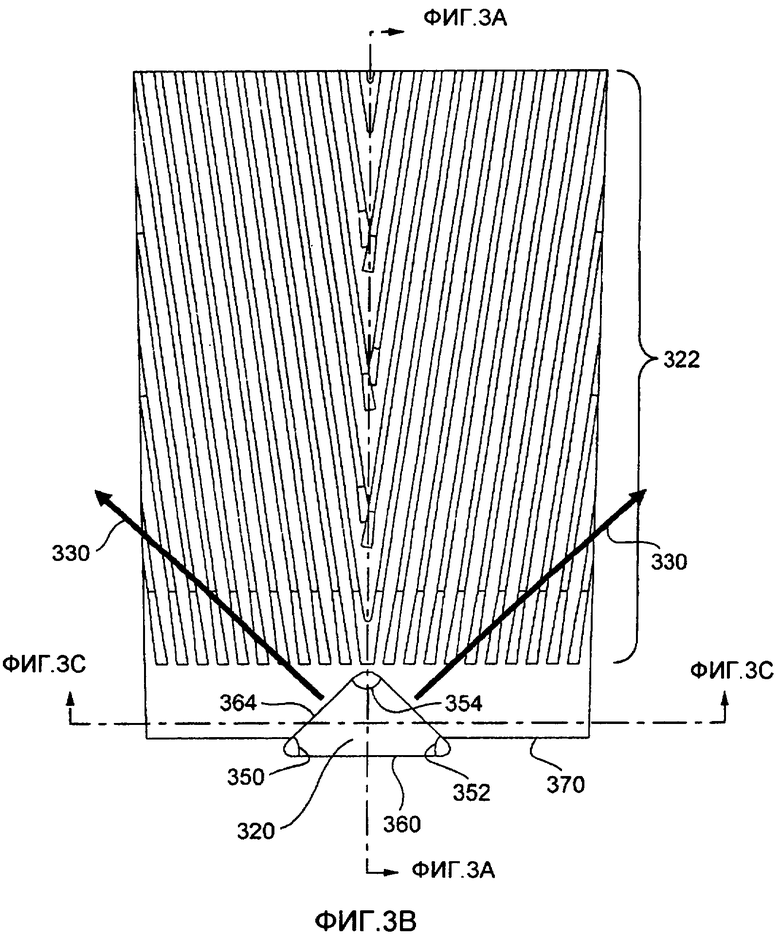

На фиг.3А, 3В и ЗС показан вариант выполнения входа, имеющий по существу треугольный выступ на роторной пластине в конической секции коническо-дискового рафинера. Хотя вход с по существу треугольным выступом показан в варианте для конической секции коническо-дискового рафинера, он также может использоваться и в плоской секции коническо-дискового, дискового или конического рафинера. Аналогично, вход, имеющий по существу треугольный выступ, может использоваться и в роторной пластине, и в статорной пластине, несмотря на то, что он описан в отношении роторной пластины в конической секции коническо-дискового рафинера.

На фиг.3А показано сечение по линии А-А на фиг.3В. На фиг.3С показано сечение по линии С-С на фиг.3В. На этих чертежах одинаковые элементы обозначены одинаковыми позициями.

На фиг.3А лигноцеллюлозный материал течет из зазора 306 на инжекторный вход 320 роторной пластины 308. Подающая зона проталкивает лигноцеллюлозный материал вперед и распределяет материал по измельчающей секции 322, которая содержит рисунок выступов и канавок для обеспечения ударов или импульсов давления, облегчая разделение и фибрилляцию волокон. Точный рисунок выступов и канавок не важен для настоящего изобретения и можно использовать любой известный или неизвестный коммерчески оправданный и технически выполнимый рисунок. После обработки между ротором 308 и статором 310 в измельчающей зоне 322 измельченный лигноцеллюлозный материал выходит через выход 324.

На фиг.3В показан вариант выполнения конфигурации входа, имеющего по существу треугольный выступ на роторной пластине конической секции коническо-дискового рафинера. Как показано на чертеже, имеется зона 322 измельчения и входная зона, содержащая по существу треугольный входной выступ 320. По существу треугольный входной выступ имеет основание 360, сторону 362 и сторону 364. В альтернативных вариантах выполнения на пластине рафинера имеются два или более по существу треугольных входных выступа.

Предпочтительно, основание 360 и стороны 362 и 364 выполнены по существу прямыми, как показано на фиг.3В, хотя в других вариантах выполнения допускаются большие степени отклонения от по существу прямой формы. Например, они могут быть коллективно или индивидуально дугообразными, зубчатыми или иметь какую-либо другую криволинейную форму. Как показано на чертеже, основание 360 предпочтительно выходит за основание 370 пластины, хотя основание 360 может заканчиваться в одной плоскости с концом основания 370. Альтернативно, в отдельном варианте выполнения, основание 370 может выступать за основание 360 по существу треугольного выступа. На фиг.3В основание 360 показано по существу параллельным основанию 370. В других вариантах выполнения основание 360 не параллельно основанию 370.

В одном варианте выполнения, основание треугольного сечения подающего выступа может предпочтительно охватывать приблизительно одну треть длины сегмента (или приблизительно одну шестую длины дуги сегмента, если имеются два выступа). Например, диапазон общей длины оснований для всех выступов может составлять 20-45%, предпочтительно, 25-40% и, более предпочтительно, 30-35% длины дуги сегмента входа, и все субдиапазоны между этими пределами.

Как показано на фиг.3В, по существу треугольная форма имеет три угла: угол 350, угол 352 и угол 354. Эти углы соответствуют трем углам по существу треугольной формы. Как показано на фиг.3В, углы 350 и 352 приблизительно эквивалентны, образуя приблизительно равнобедренный треугольный выступ. В других вариантах выполнения по существу треугольный выступ 320 может быть по существу равносторонним треугольным выступом или по существу неравносторонним треугольным выступом. Один из углов 350, 352 и 354 может быть приблизительно прямым углом.

Предпочтительно, углы 352 и 350 составляют 15-75°, более предпочтительно, 30-60°, и, еще более предпочтительно, 40-50°, и все субдиапазоны между этими пределами. Как показано на фиг.3В, углы, соответствующие каждому из углов 350, 352 и 354, предпочтительно по существу скруглены. Считается, что скругление углов сводит к минимуму вероятность их выкрашивания или повреждения посторонними включениями в подаваемом материале. В других вариантах выполнения, углы могут не быть по существу скругленными.

Предпочтительно, угол подачи на входе треугольника находится в диапазоне 15-75°, и предпочтительно поддерживать достаточно прочную конструкцию, чтобы подающий элемент не был конструктивно слабым и не ломался в рафинере. Кроме того, угол конусности или боковой угол на треугольниках относительно оси, проходящей от центра диска рафинера и поперек основания ножа, должен быть, предпочтительно, но не обязательно, как можно более близким к 0° с учетом ограничений, присущих производственному процессу. В действительности отрицательный угол тяги был бы предпочтителен потому, что он бы увеличивал положительный подающий эффект путем снижения тенденции к отбрасыванию материала в сторону статора.

На фиг.3В угол 354 соответствует вершине по существу треугольной формы 320. В некоторых вариантах выполнения вершина может выступать либо на существенное расстояние, либо на несущественное расстояние в зону измельчения. Как показано на фиг.3В, вершина не выступает в зону 322 измельчения.

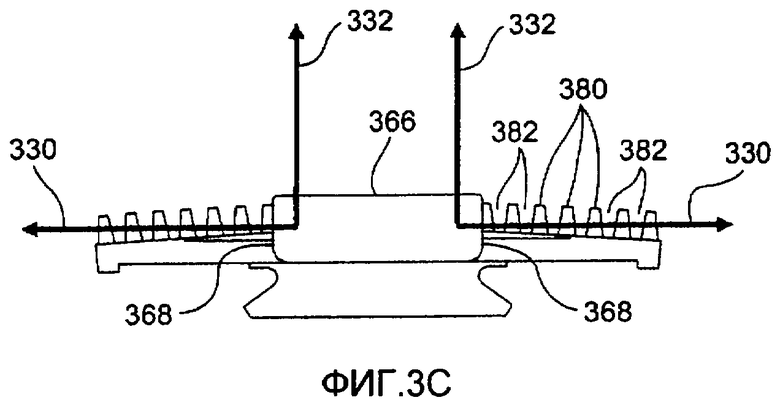

Как показано на фиг.3В, по существу треугольный входной выступ 320 создает фрикционные силы 330. На фиг.3С показан по существу треугольный входной выступ 320, фрикционные силы 330 и центробежные силы 332. Хотя считается, что фрикционные и центробежные силы на фиг.3В и 3С показаны более или менее точно, они показаны только для иллюстрации. Однако следует отметить, что настоящее изобретение не ограничено направлением или величиной фрикционной или центробежной силы.

На фиг.3С показан рисунок из ножей 380 и канавок 382. Верхняя часть 366 по существу треугольного выступа показана проходящей выше канавок. В других вариантах выполнения, верхняя часть 366 может находиться, по существу, на той же высоте, что и ножи 380 (или какое-либо подмножество ножей 380). В других вариантах выполнения, верхняя часть 366 может быть короче ножей 380 (или какого-либо подмножества ножей 380).

Как показано на фиг.3С, по существу треугольный выступ 320 имеет по существу прямоугольное сечение, образованное верхней частью 366 и боковыми сторонами 368 со скругленными углами. В других вариантах выполнения, по существу треугольный выступ 320 имеет по существу трапецеидальное - либо равностороннее, либо нет сечение. В других вариантах выполнения, по существу треугольный выступ не имеет скругленных углов.

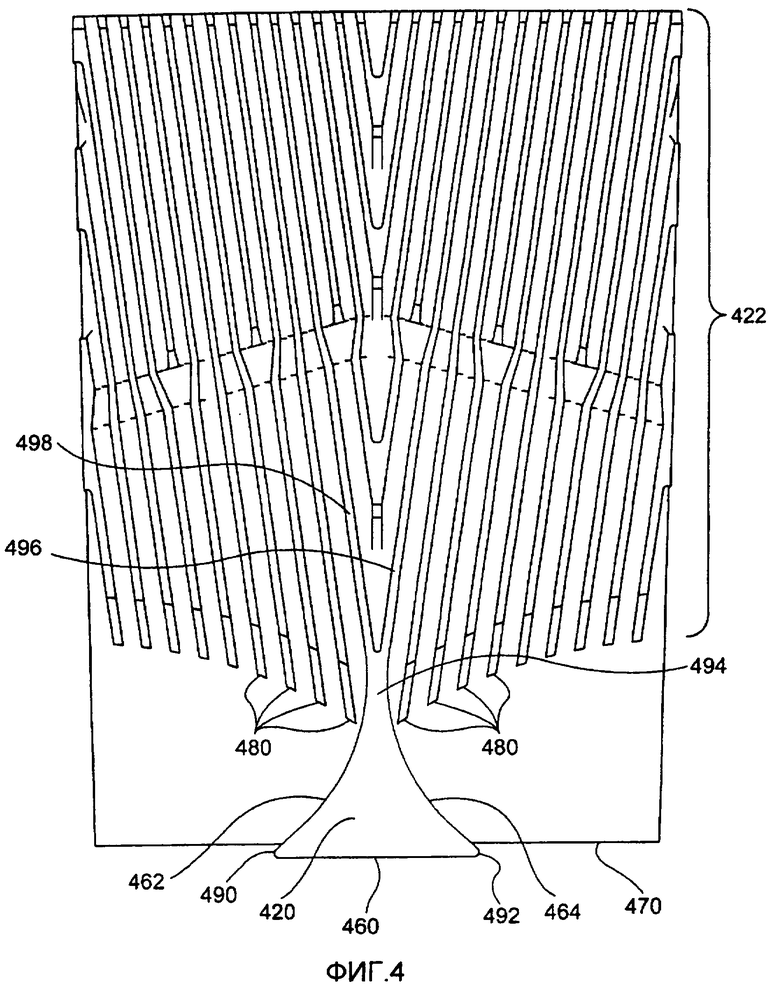

На фиг.4 показан другой вариант выполнения входа пластины рафинера, имеющего по существу треугольный выступ. Зона подачи пластины рафинера проталкивает лигноцеллюлозный материал вперед и распределяет его по измельчающей секции 422, которая содержит рисунок ножей и канавок для обеспечения ударов или импульсов давления, облегчая разделение и фибрилляцию волокон. Часть измельчающих ножей обозначена позицией 480. Конкретный рисунок ножей и канавок не важен для настоящего изобретения и можно использовать любой известный или неизвестный коммерчески оправданный и технически выполнимый рисунок. В варианте, показанном на фиг.4, ножи 480 проходят по существу параллельно, а входы ножей выполнены дугообразными от центральной линии пластины к правому и левому краям пластины. Имеют ли входы ножей 480 форму дуги или образуют какую-либо другую конфигурацию, является в основном выбором конструктора, сделанным на основе эксплуатационных соображений, таких как состав лигноцеллюлозного материала, производительность рафинера, тип рафинера и пр.

Как показано на фиг.4, в этом варианте выполнения по существу треугольный выступ 420 имеет три стороны: основание 460, сторону 462 и сторону 464. Основание 460, выполненное по существу прямым, выступает за основание 470 пластины. В других вариантах выполнения, основание 460 не является по существу прямым. Например, основание по существу треугольного выступа может быть дугообразным, зубчатым или иметь какую-либо другую криволинейную форму. Стороны 462 и 464 выполнены в основном дугообразными, хотя они тоже могут быть по существу прямыми, зубчатыми или иметь какую-либо другую криволинейную форму. Более того, стороны 462 и 464 могут образовать дугу, которая выгибается наружу от центра по существу треугольного выступа, а не внутрь, как показано на чертеже.

Сторона 462 и основание 460 встречаются на угле 490. Как показано на чертеже, угол 490 слегка скруглен, хотя он может быть скруглен больше или меньше в других вариантах выполнения. Как показано в этом варианте выполнения, по существу треугольный выступ имеет вершину 494, которая выступает в зону 422 измельчения. Более того, вершина 494 не образует угол, а переходит во множество измельчающих ножей: измельчающий нож 496 и измельчающий нож 498. В других вариантах выполнения, вершина 494 переходит в один измельчающий нож или в более чем два измельчающих ножа.

Такой переход, если он имеется, от по существу треугольного выступа в измельчающий нож может быть относительно плавным или разъединенным. То есть поверхность измельчающих ножей 496 и 498 может не проходить по существу в одной плоскости с поверхностью по существу треугольного выступа 420. И если они проходят не в одной плоскости, переход между измельчающими ножами и по существу треугольным выступом может быть плавным или резким.

Хотя на фиг.4 показан один по существу треугольный выступ 420, в других вариантах выполнения на одной пластине рафинера может быть множество по существу треугольных выступов.

Хотя изобретение было описано в связи с вариантом выполнения, который в настоящее время считается наиболее практичным и предпочтительным, следует понимать, что настоящее изобретение не ограничивается описанным вариантом, но, напротив, охватывает различные варианты и эквивалентные конструкции, включенные в идею и объем защиты, определяемые приложенной формулой.

Изобретение относится к рафинерам и пластинам рафинеров для измельчения лигноцеллюлозных материалов, таких как волокна и другие вещества, содержащие целлюлозу и лигнин. Пластина содержит зону измельчения и входную зону, которая содержит, по меньшей мере, один треугольный выступ, имеющий основание, первую сторону и вторую сторону, где треугольная форма выступа определена в вертикальной проекции. Основание треугольника сформировано на входе пластины, а вершина треугольника направлена в основном радиально наружу, к внешней периферии пластины. Обеспечивается одинаковая работа роторного входа в обоих направлениях вращения пластин рафинера. 2 н. и 15 з.п. ф-лы, 8 ил.

1. Пластина рафинера для измельчения лигноцеллюлозного материала, содержащая:

зону измельчения и

входную зону, которая содержит, по меньшей мере, один, по существу, треугольный выступ, имеющий основание, первую сторону и вторую сторону, где указанная, по существу, треугольная форма выступа определена в вертикальной проекции, причем основание треугольника сформировано на входе пластины, а вершина треугольника направлена в основном радиально наружу к внешней периферии пластины.

2. Пластина рафинера по п.1, где пластина рафинера предназначена для использования в коническо-дисковом рафинере.

3. Пластина рафинера по п.1, где указанный, по меньшей мере, один, по существу, треугольный выступ имеет первый угол, определенный пересечением основания и первой стороны, и второй угол, определенный пересечением основания и второй стороны, и где первый угол и второй угол составляют 15-75°.

4. Пластина рафинера по п.3, где первый угол и второй угол составляют 30-60°С.

5. Пластина рафинера по п.3, где первый угол и второй угол составляют 40-50°С.

6. Пластина рафинера по п.3, где первый угол и второй угол приблизительно равны.

7. Пластина рафинера по п.1, где, по меньшей мере, один элемент из указанных основания, первой стороны и второй стороны выполнен, по существу, не прямым.

8. Пластина рафинера по п.7, где, по меньшей мере, один элемент из указанных основания, первой стороны и второй стороны выполнен дугообразным.

9. Пластина рафинера по п.1, где пластина рафинера содержит кольцевой набор сегментов пластины и каждый сегмент содержит, по меньшей мере, один из указанных треугольных выступов.

10. Пластина рафинера по п.9, где сегмент пластины рафинера имеет длину дуги, соответствующую входной зоне, и где основание, по меньшей мере, одного, по существу, треугольного выступа имеет длину, составляющую 20-45% длины дуги.

11. Пластина рафинера по п.10, где основание указанного, по меньшей мере, одного, по существу, треугольного выступа имеет длину, составляющую 30-35% длины дуги.

12. Пластина рафинера для измельчения лигноцеллюлозного материала, содержащая:

множество сегментов пластины рафинера, где каждый сегмент пластины рафинера содержит зону измельчения и входную зону, где входная зона содержит, по меньшей мере, один, по существу, треугольный выступ, имеющий основание, первую сторону и вторую сторону, где указанная, по существу, треугольная форма выступа определена в вертикальной проекции, причем основание треугольника сформировано на входе сегмента, а вершина треугольника направлена в основном радиально наружу, к внешней периферии сегмента.

13. Пластина рафинера по п.12, далее содержащая множество сегментов пластины рафинера, предназначенных для коническо-дискового рафинера.

14. Пластина рафинера по п.12, далее содержащая множество сегментов пластины рафинера, предназначенных для конического рафинера.

15. Пластина рафинера по п.12, далее содержащая множество сегментов пластины рафинера, предназначенных для дискового рафинера.

16. Пластина рафинера по п.12, выполненная в виде статорной пластины рафинера.

17. Пластина рафинера по п.12, выполненная в виде роторной пластины рафинера.

| US 6422496 B1, 23.07.2002 | |||

| РАЗМАЛЫВАЮЩАЯ ГАРНИТУРА ДИСКОВОЙ МЕЛЬНИЦЫ | 2004 |

|

RU2262384C1 |

| US 5704559 A, 06.01.1998 | |||

| US 6402071 B1, 11.06.2002 | |||

| US 5244159 A, 14.09.1993. | |||

Авторы

Даты

2012-04-20—Публикация

2007-08-14—Подача