Изобретение относится к обработке металлов резанием и может быть использовано для изготовления фасонных винтовых поверхностей стружечных канавок концевых фрез.

Наиболее близким к заявленному изобретению является известный из уровня техники способ фрезерования фасонных винтовых канавок концевых фрез, технологический цикл которого предусматривает в качестве режущего инструмента фасонную дисковую фрезу, которая вращается, а заготовке сообщается согласованное движение вокруг продольной оси и перемещение, при этом фреза устанавливается под углом наклона винтовой линии (Авторское свидетельство №205515, В23С 3/32, 17.01.1966 г.).

К недостаткам известного из уровня техники способа следует отнести сложность проектирования и изготовления фасонного инструмента, необходимость в большой номенклатуре используемого инструмента, невозможность оснащения инструмента твердым сплавом, минераллокерамикой и сверхтвердыми материалами.

Задача, на решение которой направлено заявленное изобретение, заключается в сокращении номенклатуры необходимого инструмента и, в большинстве случаев, отказа от проектирования и изготовления специальных фрез за счет применения в качестве режущего инструмента стандартных режущих инструментов с прямолинейным профилем, в данном случае цилиндрической концевой фрезы прямого профиля. Кроме того, использование стандартного инструмента с прямолинейными режущими кромками открывает возможность оснащения инструмента твердым сплавом, минераллокерамикой и сверхтвердыми материалами. Использование этих инструментальных материалов позволяет реализовать высокоскоростную обработку на операциях фрезерования фасонных поверхностей и тем самым повысить ее производительность и эффективность использования оборудования.

Данный технический результат достигается посредством того, что в способе формообразования фасонных винтовых поверхностей, включающем позиционирование режущего инструмента относительно заготовки с последующим формированием фасонной винтовой канавки посредством фрезерования за один проход, согласно изобретению в качестве режущего инструмента используют цилиндрическую концевую фрезу, при этом позиционирование фрезы осуществляют посредством ее предварительной ортогональной установки относительно заготовки таким образом, что ее рабочий торец и продольная ось расположены на заданном расстоянии А и В от поперечной и продольной осей заготовки соответственно, с последующим ее поворотом на технологически регламентированные углы α и β к упомянутым осям.

Целесообразно для формообразования фасонных винтовых поверхностей концевых фрез выбирать расстояние А и В из расчета (0,5-1)R и (0.75-1,5)R соответственно, а углы α и β выполнять не превышающими 20°, где R - радиус заготовки.

При этом диаметр фрезы выбирают из условия максимального приближения к профилю винтовой стружечной канавки обрабатываемой стандартной концевой фрезы.

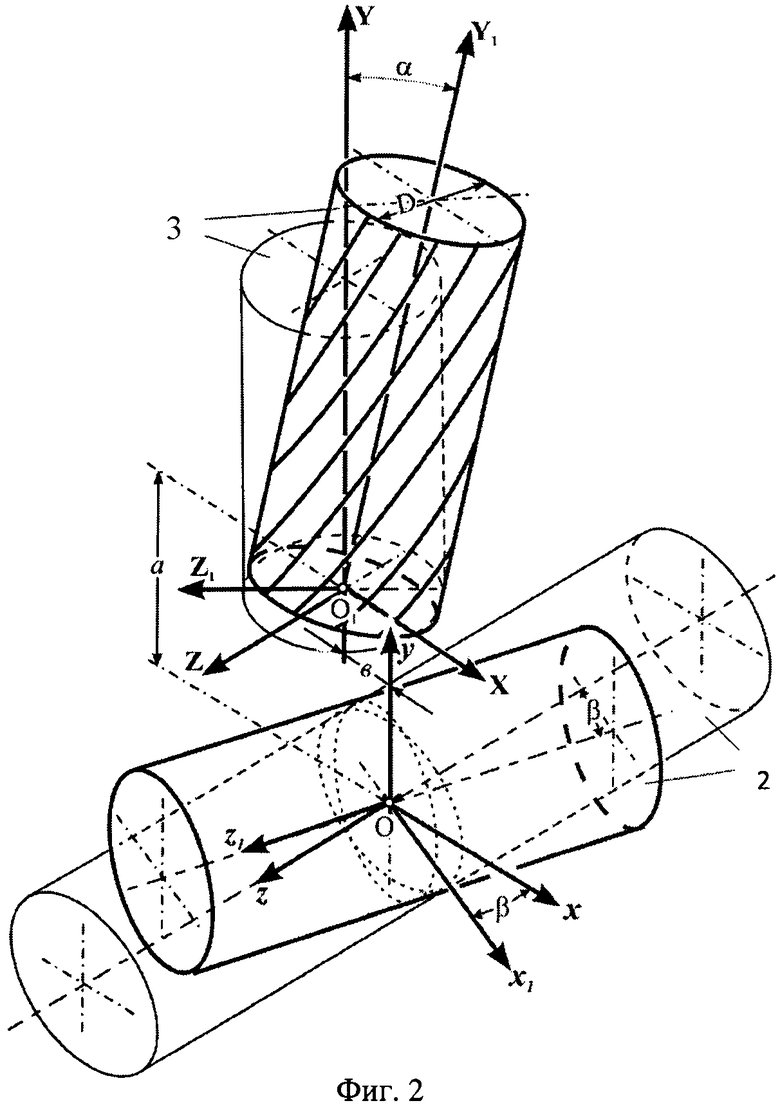

Способ формообразования фасонных винтовых поверхностей поясняется чертежами, где на:

- фиг.1 схематично изображен типовой профиль винтовой стружечной канавки 1 заготовки 2 с обозначениями основных размеров;

- фиг.2 - схема установки цилиндрической концевой фрезы 3 и заготовки 2 относительно друг друга, где показано начальное и конечное их положение с указанием всех параметров, влияющих на профиль винтовой канавки.

Способ формообразования фасонных винтовых поверхностей осуществляется следующей последовательностью операций.

Процесс обработки стружечной канавки 1 заготовки 2 осуществляют в два этапа путем фрезерования за один проход. На первом этапе происходит установка концевой фрезы 3 заданного диаметра на станке, которая также происходит в два этапа: на первом этапе цилиндрическую концевую фрезу 3 устанавливают ортогонально относительно заготовки 2, торцом, находящимся в горизонтальной плоскости, проходящей через продольную ось заготовки 2; на втором этапе позиционирование осуществляют посредством перемещения фрезы 3 вдоль своей продольной оси на расстояние «А» и в горизонтальной плоскости перпендикулярно ее продольной оси на расстояние «B» с последующим поворотом вокруг продольной оси заготовки 2 на угол «α» и поворотом заготовки 2 вокруг своей поперечной оси на угол «β» (фиг.2). На втором этапе осуществляется процесс фрезерования, в котором фреза 3 вращается, а заготовке 2 сообщается согласованное вращение и перемещение вдоль ее продольной оси. В результате обработки заготовки 2 получается фасонный профиль винтовой стружечной канавки 1 (фиг.1), который имеет необходимые геометрические размеры, такие как:

Пример осуществления предложенного способа. Обрабатывалась заготовка концевой фрезы диаметром 25 мм по ГОСТ 17025-71, станок универсально-фрезерный мод. 6Р82, режущий инструмент: прямая цилиндрическая концевая фреза, установленная на расстояниях А=8,5 мм, В=20 мм под углами α=9,5° и β=20°. Диаметр инструмента в результате подбора определен как 20 мм, при этом достигается наибольшее совпадение с профилем винтовой канавки указанной стандартной концевой фрезы.

Способ опробован в экспериментальном варианте на производственной базе МГТУ «Станкин».

Анализ заявленного технического решения на соответствие условиям патентоспособности показал, что указанные в независимом пункте формулы признаки являются существенными и взаимосвязаны между собой с образованием устойчивой совокупности, не известной на дату приоритета из уровня техники, необходимых признаков, достаточной для получения требуемого синергетического (сверхсуммарного) технического результата.

Свойства, регламентированные в заявленном соединении, отдельными признаками общеизвестны из уровня техники и не требуют дополнительных пояснений.

Таким образом, вышеизложенные сведения свидетельствуют о выполнении при использовании заявленного технического решения следующей совокупности условий:

- объект, воплощающий заявленное техническое решение, при его осуществлении предназначен для использования в области машиностроения и в инструментальном производстве, в частности, и может быть реализован как способ получения фасонных винтовых поверхностей, в частности для получения профиля винтовой стружечной канавки концевой фрезы;

- для заявленного объекта в том виде, как он охарактеризован в независимом пункте формулы полезной модели, подтверждена возможность его осуществления с помощью вышеописанных в материалах заявки, известных из уровня техники на дату приоритета, средств и методов;

- объект, воплощающий заявленное техническое решение, при его осуществлении способен обеспечить достижение усматриваемого заявителем технического результата.

Следовательно, заявленный объект соответствует условиям патентоспособности «новизна», «изобретательский уровень» и «промышленная применимость» по действующему законодательству.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ОБРАБОТКИ РЕЖУЩЕЙ ЧАСТИ ФРЕЗ | 2006 |

|

RU2319583C1 |

| Способ изготовления режущего инструмента | 1982 |

|

SU1085704A2 |

| СПОСОБ ФОРМООБРАЗОВАНИЯ ЗАДНЕЙ ПОВЕРХНОСТИ ЗУБЬЕВ РЕЗЬБОВЫХ ФРЕЗ | 2020 |

|

RU2732871C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ПРОФИЛЯ ВИНТОВОЙ ФАСОННОЙ ПОВЕРХНОСТИ ДЕТАЛИ | 2014 |

|

RU2587201C2 |

| ТОРЦОВАЯ ФРЕЗА | 2005 |

|

RU2288813C1 |

| СПОСОБ ОБРАБОТКИ ВИНТОВЫХ КАНАВОК ДУГООБРАЗНОГО ПРОФИЛЯ | 2014 |

|

RU2571297C1 |

| Фреза червячная незатылованная и способ ее изготовления | 1986 |

|

SU1360924A1 |

| ЧЕРВЯЧНАЯ ОДНОЗАХОДНАЯ ФРЕЗА ДЛЯ НАРЕЗАНИЯ ЗУБЧАТЫХ ДЕТАЛЕЙ | 2010 |

|

RU2444421C1 |

| КОНЦЕВАЯ ФРЕЗА ДЛЯ ОРБИТАЛЬНОГО ФРЕЗЕРОВАНИЯ | 2006 |

|

RU2409454C2 |

| ФРЕЗА И СПОСОБ ИЗГОТОВЛЕНИЯ ФРЕЗЫ | 2018 |

|

RU2727459C1 |

Способ используется для обработки канавок концевых фрез и включает позиционирование режущего инструмента относительно заготовки с последующим формированием фасонной винтовой канавки посредством фрезерования за один проход. Для сокращения номенклатуры необходимого инструмента в качестве него используют цилиндрическую концевую фрезу. При этом позиционирование фрезы осуществляют посредством ее предварительной ортогональной установки относительно заготовки таким образом, что ее рабочий торец и продольная ось расположены на заданном расстоянии А и В от поперечной и продольной осей заготовки соответственно, с последующим ее поворотом на технологически регламентированные углы α и β к упомянутым осям. При этом расстояния А и В могут составлять (0,5-1)R и (0.75-1,5)R соответственно, а углы α и β не превышают 20°, где R - радиус заготовки. 1 з.п. ф-лы, 2 ил.

1. Способ формообразования винтовых канавок концевых фрез, включающий позиционирование режущего инструмента относительно заготовки с последующим формированием фасонной винтовой канавки посредством фрезерования за один проход, отличающийся тем, что в качестве режущего инструмента используют цилиндрическую концевую фрезу, при этом позиционирование фрезы осуществляют посредством ее предварительной ортогональной установки относительно заготовки таким образом, что ее рабочий торец и продольная ось расположены на заданном расстоянии А и В от поперечной и продольной осей заготовки соответственно, с последующим ее поворотом на технологически регламентированные углы α и β к упомянутым осям.

2. Способ по п.1, отличающийся тем, что для формообразования фасонных винтовых поверхностей концевых фрез расстояние А и В составляет (0,5-1)R и (0,75-l,5)R соответственно, а углы α и β не превышают 20°, где R - радиус заготовки.

| Способ обработки винтовой канавки | 1981 |

|

SU1041236A1 |

| Способ изготовления шнеков | 1985 |

|

SU1301582A1 |

| Способ нарезания спиральных канавок | 1989 |

|

SU1741981A1 |

| СПОСОБ ФРЕЗЕРОВАНИЯ ВИНТОВ С ПОЛУОТКРЫТОЙ ПОВЕРХНОСТЬЮ | 2008 |

|

RU2366545C1 |

| Способ приготовления мыла | 1923 |

|

SU2004A1 |

Авторы

Даты

2012-04-20—Публикация

2010-06-24—Подача