Изобретение относится к энергетическому, химическому, нефтехимическому и нефтегазоперерабатывающему теплообменному оборудованию и предназначен для осуществления теплообмена между агрессивными технологическими средами, в которых титановые сплавы являются коррозионностойкими при рабочих условиях эксплуатации.

В общем случае пластинчатый теплообменный аппарат представляет из себя пакет штампованных пластин рельефной формы для повышения теплопередачи и соединенных между собой посредством сварки или пайки, либо механическим сжатием. Рабочие среды движутся по каналам, образованным соседними пластинами, через которые осуществляется теплообмен между средами. Недостатками таких теплообменников являются сложность изготовления и высокая стоимость, ограничивающие применение титановых теплообменных аппаратов, сниженная коррозионная стойкость разборных и паяных аппаратов, и низкая стойкость к циклическим нагрузкам для сварных теплообменников.

Известен разборный пластинчатый теплообменник (А.С. СССР 1758388). Теплообменник изготавливается из штампованных пластин с рельефом для интенсификации теплообмена. При сборке между пластинами образуются каналы, по которым течет теплоноситель. Пакет пластин сжимается нажимными листами, расположенными с двух сторон пакета пластин. Функция нажимных листов - передавать сжимающее усилие на пакет теплообменных пластин для обеспечения герметичности пластин по периферии и в области входа потока в пространство между пластинами, которая обеспечивается эластичными прокладками, располагаемыми в специальных канавках на пластинах. Недостатком таких теплообменников является низкая эксплуатационная надежность, ограничение применения по температурам рабочих сред, низкая коррозионная стойкость эластичных прокладок в большинстве сред в нефтепереработке, нефтехимии и химии.

Известен паяный пластинчатый теплообменник (Патент РФ 2456523), представляющий из себя набор штампованных рельефных пластин, в точках соприкосновения при наложении которых помещают высокотемпературный припой. Собранный пакет нагревают в печи для проведения процесса пайки. Паяные теплообменные аппараты обладают высокой статической и циклической прочностью. Однако недостатком паяных теплообменников является низкая коррозионная стойкость в области пайки. Также недостатком данного теплообменника является относительно высокая стоимость процессов штамповки пластин и вакуумной пайки.

Известен способ изготовления пластинчатого теплообменника (Патент РФ 2188374). Способ включает сборку и сварку пластин в пакет, сжатие всего пакета и его герметизацию путем термообработки, и отличается тем, что сборку пластин в пакет осуществляют одновременно с герметизацией путем сварки сначала пластин попарно между собой в секции, а затем секций в пакет. Затем производят укладку пакета пластин в корпус, сжатие пакета путем понижения давления во внутренней полости пакета с помощью вакуумной установки и герметизацию корпуса. Кроме сложности и трудоемкости такой технологии, она мало реализуема для листовых титановых сплавов, осуществить сварку которых в этих условиях очень сложно. Другим недостатком конструкции является отсутствие жесткого закрепления пластин между собой по площади пластин. Поэтому за счет вибрации может происходить усталостное разрушение сварного шва по периметру пластин.

Наиболее близким к предлагаемому способу изготовления теплообменников является технология изготовления сварных теплообменников Synotherm (https://www.poliplast.ru/accessories/nagrevateli-i-teploobmenniki/teploobmenniki/plastinchatyy-teploobmennik-synotherm/). Эти теплообменники состоят из теплообменных элементов в виде двух пластин, сваренных точками по площади и герметично по периметру. В теплообменный элемент вваривают штуцер для подачи давления во внутреннюю полость, затем пластины закрепляют на столе и подают давление для формовки, под действием которого листы деформируются между точками сварки и образуют ячеистую панель. Давление для формовки ячеек значительно превышает давление рабочей среды, которая при эксплуатации должна подаваться во внутреннюю полость панели. Теплообменные элементы могут использоваться как по отдельности, так и в виде пакета из нескольких панелей. Основными недостатками теплообменников «Synotherm» являются:

- трудоемкость изготовления, поскольку пластины формуют по отдельности;

- наличие остаточных напряжений в материале пластин после формовки при комнатной температуре;

- поскольку формовка ячеек и эксплуатация происходят при одной температуре, степень деформации пластин мала, в связи с чем рельеф ячеек недостаточен для интенсивной турбулентности потоков рабочей жидкости, а для прочности теплообменного элемента приходится использовать пластины большой толщины. Это увеличивает расход материала и вес теплообменника.

Техническая проблема, решаемая заявленным изобретением, заключается в повышении надежности пластинчатых теплообменных аппаратов.

Технический результат заявленного изобретения заключается в повышение прочности к статическим и циклическим нагрузкам и повышение коррозионной стойкости.

Указанный технический результат достигается в способе изготовления пластинчатого теплообменника включающим этапы, на которых каждую заготовку из теплообменных элементов, выполненных в виде двух пластин из титанового сплава, герметизируют по периметру сваркой и осуществляют точечную сварку по площади, образуя сложный лабиринт для прохождения теплоносителя, по торцам каждой заготовки выполняют зоны для формирования коллекторов входа и выхода рабочей среды во внутренние полости пластин, формируют пакет заготовок из теплообменных элементов с заданным промежутком между каждой из заготовок и приваривают штуцер через который подают газ, под давлением которого при температуре 600-950°С, осуществляют формообразование указанного пакета, при этом регулируют давление газа, поддерживая скорость деформации заготовок.

При этом скорость деформации заготовок осуществляют пределах 3 - 7 * 10-5 сек-1.

Кроме того, при газовой формовке в оснастке фиксируют фланцы заготовок по периметру с возможностью перемещения фланцев в плоскости заготовки.

Заявленное изобретение поясняется на графических материалах, где:

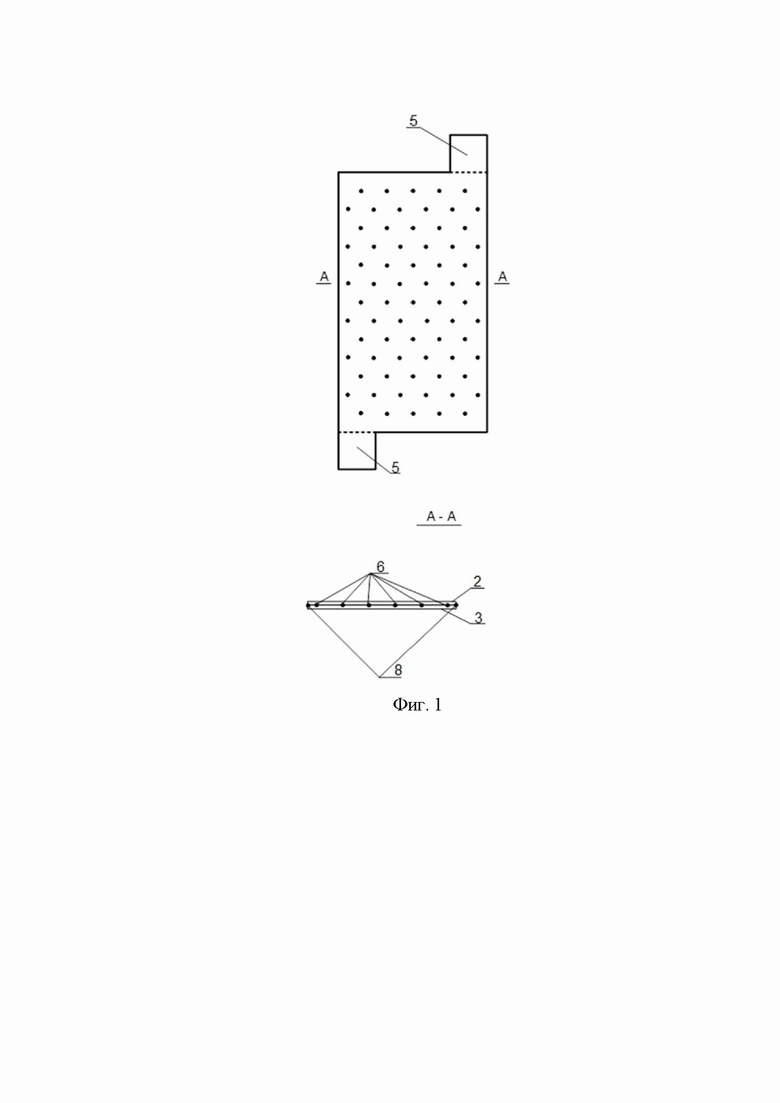

на фиг. 1 приведена схема сварки теплообменной пластины;

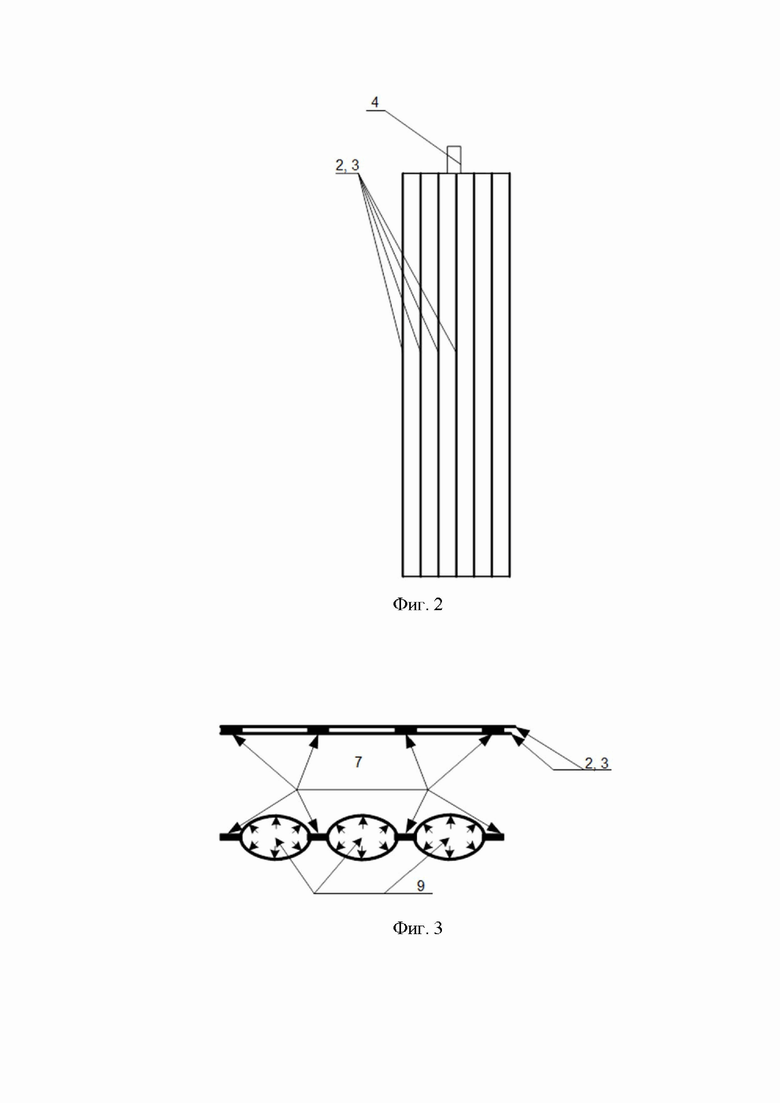

на фиг. 2 приведен пакет теплообменных пластин в сборе перед формообразованием;

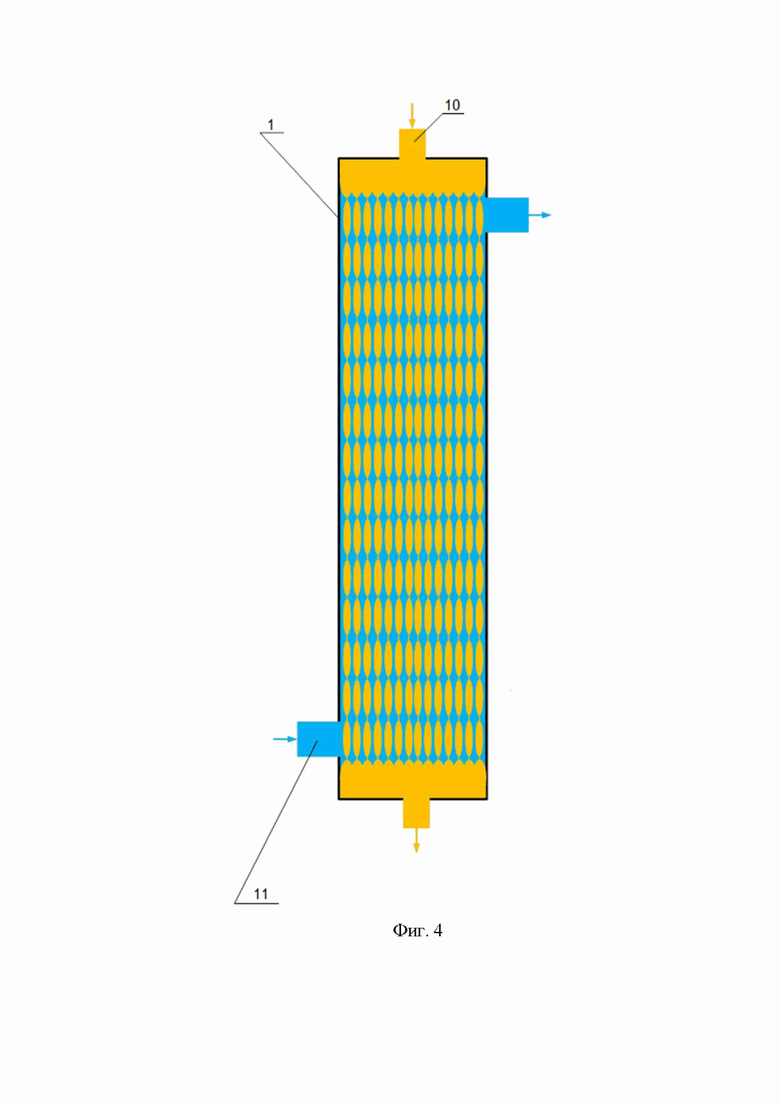

на фиг. 3 показана схема формообразования внутренней полости теплообменной пластины под давлением газа;

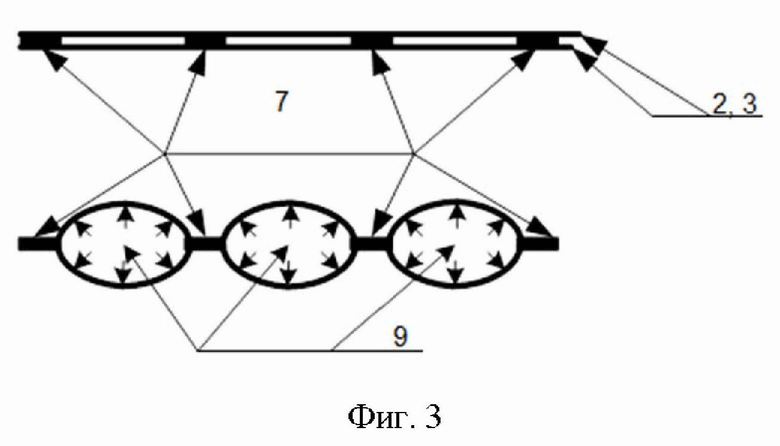

на фиг. 4 приведена схема движения потоков рабочих сред в теплообменнике;

на которых:

1 - корпус;

2 - листовая титановая заготовка 1;

3 - листовая титановая заготовка 2;

4 - штуцер;

5 - коллекторная зона;

6 - точечная сварка заготовок;

7 - зона соединения заготовок;

8 - сварка по торцам заготовок;

9 - давление газа;

10 - рабочая среда 1 внутри теплообменных пластин;

11 - рабочая среда 2 снаружи теплообменных пластин.

Предлагаемая технология направлена на изготовление пластинчатых теплообменников из листовых титановых сплавов, обеспечивая при этом широкий спектр конструктивного разнообразия и технологических возможностей изделия. При этой технологии основным элементом теплообменника являются теплообменные пластины, которые состоят из двух листов титана, за герметизированных по периметру и соединенных точками по площади, и имеющих полость с внутренними каналами, полученными газовой формовкой при высокой температуре. Теплообменник включает набор теплообменных пластин с общим коллектором для циркуляции первой рабочей среды внутри пластин с зазором между ними для циркуляции второй рабочей среды.

Заготовка теплообменной пластины состоит из 2 листов титанового сплава, загерметизированных по периметру сваркой и сваренных точками по площади заготовки (фиг. 1). По торцам заготовки предусмотрены зоны для формирования коллектора для подачи рабочей среды внутрь заготовки.

Заготовки теплообменной пластины собираются в пакет с определенным зазором между ними, коллекторные зоны соединяют между собой и к герметичному пакету заготовок приваривают штуцер для ввода давления аргона (фиг. 2). Пакет заготовок помещают в контейнер, в котором возможно создать защитную атмосферу аргона, полость заготовок соединяют с системой подачи давления аргона. Контейнер с заготовкой нагревают в термической печи до температуры 650-900°. Температура процесса определяется пластическими свойствами материала заготовок и выбирается в зависимости от состава и марки листового титанового сплава. Например, для сплава ВТ1-00 (практически чистый титан) это 650-670°, для сплава ВТ6 780-800°, для сплава ВТ20 870-900°.

Во внутренние полости технологического пакета подают давление газа, под действием которого листы деформируются между точками сварки и образуют ячеистую панель (фиг. 3).

После формообразования пакет заготовок соединяют с системой циркуляции рабочей среды внутри теплообменных пластин и помещают в корпус для циркуляции второй рабочей среды. Схема циркуляции теплообменивающихся сред в теплообменнике приведена на фиг. 4.

Преимущества предлагаемой технологии изготовления титанового пластинчатого теплообменника заключаются в следующем:

- в теплообменных пластинах после высокотемпературной формовки отсутствуют остаточные напряжения, и они способны выдержать значительные давления рабочей среды за счет высокой прочности ячеистой структуры, при этом за счет жесткой конструкции практически отсутствует вибрация теплообменных пластин и теплообменник обладает высокой усталостной прочностью;

- теплообменник состоит только из титановых сплавов, что обуславливает его высокую коррозионную стойкость;

- разнообразие конструкции (размеры каналов, их направление по слоям пакета теплообменника, расположение и размеры коллекторных зон, и многое другое) легко обеспечиваются изменением схемы расположения точек при сварке пластин. Такой способ создания различных вариантов конструкции значительно проще и дешевле, чем изменение схемы штамповки пластин в случае изготовления теплообменника из отформованных заготовок;

- низкая трудоемкость изготовления теплообменных пластин из листовых титановых сплавов снижает себестоимость изделий и делает более доступным использование титановых теплообменников в промышленности;

- в отличие от других типов теплообменников, полученный по предлагаемой технологии пакет титановых теплообменных пластин не требует для своего функционирования (нагружение внутренним давлением рабочей среды) дополнительных конструктивных элементов: корпус, стяжки и т.п. Это позволяет встраивать пакет пластин в другие технологические конструкции: реакторы, мешалки, емкости и прочее. В случае теплообменного аппарата с корпусом для второй рабочей среды снижаются требования к корпусу и уменьшается себестоимость теплообменника.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления диффузионной сваркой многослойных панелей | 1986 |

|

SU1397225A1 |

| Способ изготовления диффузионной сваркой многослойных цилиндрических деталей | 1986 |

|

SU1360939A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ МНОГОСЛОЙНОЙ КОНСТРУКЦИИ | 2004 |

|

RU2268102C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ОБОЛОЧКИ В СОСТОЯНИИ СВЕРХПЛАСТИЧНОСТИ | 1992 |

|

RU2047409C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ОБОЛОЧКИ | 2008 |

|

RU2380185C2 |

| СПОСОБ ДИФФУЗИОННОЙ СВАРКИ | 1986 |

|

RU1378202C |

| Способ изготовления упрочняющей накладки передней кромки лопатки вентилятора | 2019 |

|

RU2711697C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ МНОГОСЛОЙНЫХ ПАНЕЛЕЙ | 2013 |

|

RU2555260C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЯ ПУТЕМ СВЕРХПЛАСТИЧЕСКОЙ ФОРМОВКИ И ДИФФУЗИОННОЙ СВАРКИ | 2005 |

|

RU2291019C2 |

| Способ изготовления сварного корпуса резервуара | 1983 |

|

SU1106618A1 |

Изобретение относится к области теплотехники и может быть использовано при изготовлении пластинчатых теплообменников. В способе изготовления пластинчатого теплообменника, включающем этапы, на которых каждую заготовку из теплообменных элементов, выполненных в виде двух пластин из титанового сплава, герметизируют по периметру сваркой и осуществляют точечную сварку по площади, образуя сложный лабиринт для прохождения теплоносителя, по торцам каждой заготовки выполняют зоны для формирования коллекторов входа и выхода рабочей среды во внутренние полости пластин, формируют пакет заготовок из теплообменных элементов с заданным промежутком между каждой из заготовок и приваривают штуцер, через который подают газ, под давлением при температуре 600-950°С, осуществляют формообразование указанного пакета, при этом регулируют давление газа, поддерживая скорость деформации заготовок. Технический результат - повышение прочности к статическим и циклическим нагрузкам и повышение коррозионной стойкости теплообменника. 2 з.п. ф-лы, 4 ил.

1. Способ изготовления пластинчатого теплообменника, включающий этапы, на которых каждую заготовку из теплообменных элементов, выполненных в виде двух пластин из титанового сплава, герметизируют по периметру сваркой и осуществляют точечную сварку по площади, образуя лабиринт для прохождения теплоносителя, отличающийся тем, что по торцам каждой заготовки выполняют зоны для формирования коллекторов входа и выхода рабочей среды во внутренние полости пластин, формируют пакет заготовок из теплообменных элементов с заданным промежутком между каждой из заготовок и приваривают штуцер, через который подают газ под давлением при температуре 600 - 950°С, осуществляют формообразование указанного пакета, при этом регулируют давление газа, поддерживая скорость деформации заготовок.

2. Способ по п. 1, отличающийся тем, что скорость деформации заготовок осуществляют в пределах 3 – 7*10-5 сек-1.

3. Способ по п. 1, отличающийся тем, что при газовой формовке в оснастке фиксируют фланцы заготовок по периметру с возможностью перемещения фланцев в плоскости заготовки.

| Безжировой замасливатель для шерстьсодержащего волокна | 1988 |

|

SU1705445A1 |

| CN 104002113 A, 27.08.2014 | |||

| CN 101927427 B, 23.05.2012 | |||

| ТЕПЛОПЕРЕДАЮЩАЯ ПЛАСТИНА | 2019 |

|

RU2755961C1 |

| ТИТАНОВЫЙ КОМПОЗИЦИОННЫЙ МАТЕРИАЛ И ТИТАНОВЫЙ МАТЕРИАЛ ДЛЯ ГОРЯЧЕЙ ОБРАБОТКИ ДАВЛЕНИЕМ | 2016 |

|

RU2724272C2 |

| ТЕПЛООБМЕННИК ПЛАСТИНЧАТОГО ТИПА И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2006 |

|

RU2404396C2 |

Авторы

Даты

2023-02-06—Публикация

2022-05-31—Подача