Изобретение относится к термической обработке железоуглеродистых сплавов при помощи концентрированных источников энергии, конкретнее при помощи лазерного излучения, и может быть использовано в машиностроении для поверхностного упрочнения деталей машин, изготовленных из железоуглеродистых сплавов.

Известен способ лазерного термического упрочнения поверхностей изделий из железоуглеродистых сплавов, включающий направление параллельного цилиндрического лазерного луча, имеющего неравномерное и симметричное распределение энергии, на систему соосно расположенных металлических конических зеркал. Конические зеркала преобразовывают цилиндрический лазерный луч в систему сходящихся полых конических лазерных лучей, которые затем совмещают на обрабатываемой поверхности в круглое пятно лазерного луча с равномерным распределением плотности энергии [1].

Недостатком данного способа является то, что, несмотря на равномерное распределение плотности энергии по лазерному лучу диаметром D, при его движении по обрабатываемой поверхности со скоростью ν, время взаимодействия лазерного излучения с обрабатываемой поверхностью по ширине упрочненной зоны не одинаково. В центральной зоне оно максимально (D/ν), а к краям - уменьшается до минимального нулевого значения согласно закону изменения времени взаимодействия лазерного излучения с поверхностью, описывающему зависимость -  , где h - расстояние от края следа лазерной обработки до рассматриваемой зоны. Это не позволяет получать упрочненный слой с равномерной глубиной упрочнения и одинаковыми параметрами шероховатости обработанной поверхности по всей ширине следа лазерной обработки. В центральной зоне следа лазерной обработки, из-за большего времени взаимодействия лазерного излучения с обрабатываемой поверхностью, она разогревается до большей температуры, чем в крайних зонах. Это приводит к формированию упрочненного слоя с максимальной глубиной в центральной зоне следа лазерной обработки и его уменьшением до нуля в крайних зонах пропорционально закону изменения времени взаимодействия лазерного излучения с поверхностью. Различная степень разогрева поверхности лазерным лучом приводит также и к неодинаковому формированию микрорельефа поверхности по ширине следа лазерной обработки. В центральной зоне, из-за большей температуры разогрева поверхности, возможно оплавление микровыступов, что приводит к увеличению исходной шероховатости поверхности.

, где h - расстояние от края следа лазерной обработки до рассматриваемой зоны. Это не позволяет получать упрочненный слой с равномерной глубиной упрочнения и одинаковыми параметрами шероховатости обработанной поверхности по всей ширине следа лазерной обработки. В центральной зоне следа лазерной обработки, из-за большего времени взаимодействия лазерного излучения с обрабатываемой поверхностью, она разогревается до большей температуры, чем в крайних зонах. Это приводит к формированию упрочненного слоя с максимальной глубиной в центральной зоне следа лазерной обработки и его уменьшением до нуля в крайних зонах пропорционально закону изменения времени взаимодействия лазерного излучения с поверхностью. Различная степень разогрева поверхности лазерным лучом приводит также и к неодинаковому формированию микрорельефа поверхности по ширине следа лазерной обработки. В центральной зоне, из-за большей температуры разогрева поверхности, возможно оплавление микровыступов, что приводит к увеличению исходной шероховатости поверхности.

Наиболее близким по технической сущности (прототип) к предлагаемому изобретению является способ лазерного термического упрочнения поверхностей изделий из железоуглеродистых сплавов, включающий направление параллельного цилиндрического лазерного луча диаметром D, имеющего неравномерное и симметричное распределение энергии, на призму. Призма расщепляет лазерный луч на два полуцилиндрических лазерных луча и отклоняет их встречно до пересечения и совмещения в один лазерный луч. Полученный лазерный луч затем направляют на цилиндрическую фокусирующую линзу, с помощью которой получают на обрабатываемой поверхности прямоугольное пятно лазерного луча длиной D/2. Ось симметрии цилиндрической фокусирующей линзы перпендикулярна оси симметрии призмы [2].

Однако в данном способе, при одинаковом времени взаимодействия лазерного излучения по всей ширине следа лазерной обработки, плотность энергии по длине прямоугольного пятна лазерного луча не одинакова. Она максимальна по краям пятна и минимальна в центральной зоне. Это происходит вследствие того, что совмещение полуцилиндрических лазерных лучей осуществляют до совпадения края плоской зоны одного лазерного луча с краем полуцилиндрической зоны другого лазерного луча, а последующую фокусировку на обрабатываемую поверхность совмещенного лазерного луча в прямоугольное пятно лазерного луча производят в направлении, параллельном плоским краям совмещенного лазерного луча. В данном случае одна половина зоны с максимальной плотностью энергии входного лазерного луча сосредотачивается на одном краю прямоугольного пятна лазерного луча на обрабатываемой поверхности, а другая половина зоны, с максимальной плотностью энергии, сосредотачивается на другом краю пятна лазерного луча. В центральной же зоне прямоугольного пятна лазерного луча происходит сосредоточение зон входного лазерного луча, уровень плотности энергии которых не превышает 1/3 от максимальной плотности энергии входного лазерного луча. Это также не позволяет получать упрочненные слои одинаковой глубины по ширине следа лазерной обработки с одинаковой шероховатостью поверхности в зоне лазерного воздействия. Кроме того, технологические возможности данного способа лазерного термического упрочнения ограничены, так как ширина получаемой упрочненной зоны фиксированная, и составляет половину диаметра входного лазерного луча.

Задачей предлагаемого изобретения является расширение технологических возможностей и повышение качества обработки поверхностей изделий путем получения равномерного распределения глубины упрочнения и шероховатости поверхности по ширине зоны упрочнения вследствие формирования на поверхности обрабатываемого изделия квадратного пятна лазерного луча необходимого размера с равномерным распределением плотности энергии. Квадратное пятно лазерного луча необходимого размера и с равномерным распределением плотности энергии обеспечивает одинаковые характеристики качества получаемого упрочненного слоя при перемещении его по поверхности в направлении любой из сторон, что невозможно осуществить прямоугольным пятном лазерного луча со строго фиксированной его длиной.

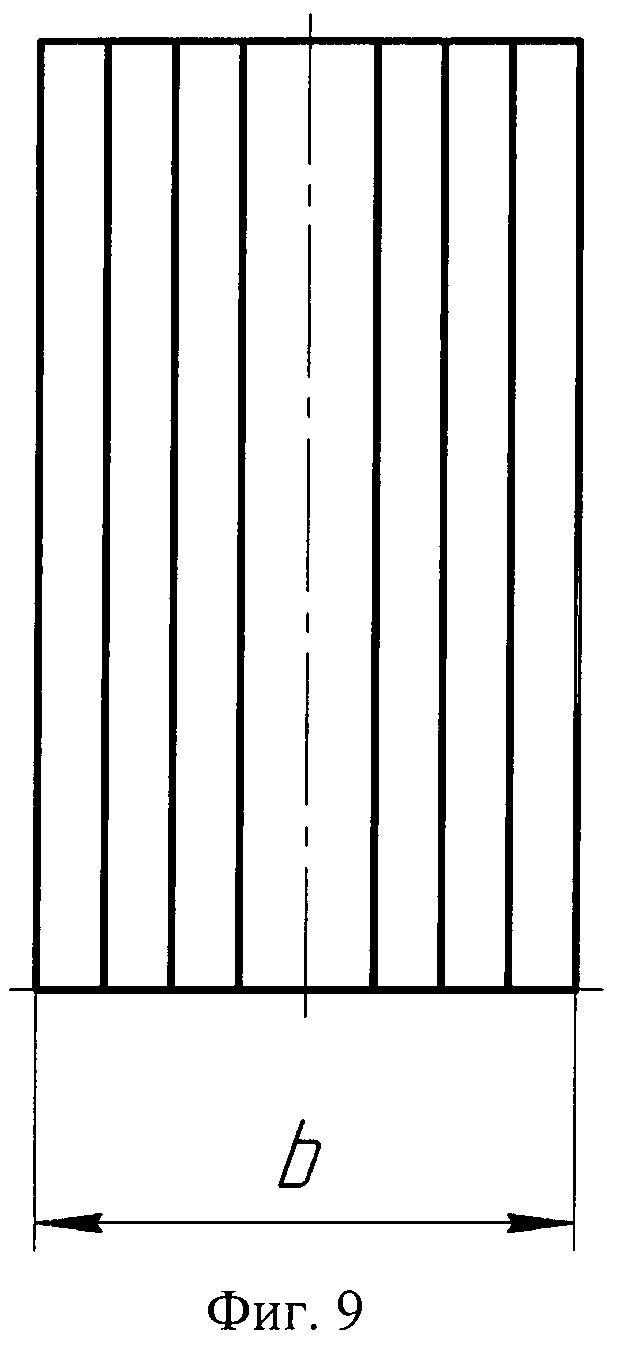

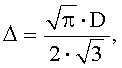

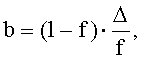

Задача решается за счет следующего. В известном способе лазерного термического упрочнения поверхностей изделий из железоуглеродистых сплавов направляют параллельный цилиндрический лазерный луч диаметром D, имеющий неравномерное и симметричное распределение энергии, на одну призму, расщепляющую его на два полуцилиндрических луча и отклоняющую их встречно до пересечения и совмещения в один лазерный луч, направляемый на фокусирующую линзу, с помощью которой получают пятно лазерного луча на обрабатываемой поверхности. Согласно предлагаемому изобретению, совмещение двух полуцилиндрических лазерных лучей в один луч сначала осуществляют на первой линзе-коллиматоре, преобразующей их в параллельный лазерный луч с размером сечения D×Δ. Затем параллельный лазерный луч с размером сечения D×Δ направляют на другую призму, ось которой перпендикулярна оси предыдущей призмы. Призма расщепляет параллельный лазерный луч с размером сечения D×Δ на два одинаковых лазерных луча с размером сечения D/2×Δ. Полученные лазерные лучи с размером сечения D/2×Δ отклоняют встречно до пересечения и совмещения затем на второй линзе-коллиматоре в один параллельный лазерный луч квадратного сечения Δ×Δ. Параллельный лазерный луч квадратного сечения Δ×Δ фокусируют на обрабатываемую поверхность в одно квадратное пятно лазерного луча размером b×b. В качестве фокусирующей линзы используют сферическую линзу. Величины Δ и b выбирают по формулам

где D - диаметр лазерного луча на входе оптической системы;

f - фокусное расстояние фокусирующей (сферической) линзы;

l - расстояние от фокусирующей (сферической) линзы до обрабатываемой поверхности.

В предложенном способе повышение качества обрабатываемой поверхности изделий из железоуглеродистых сплавов осуществляется за счет создания термоупрочненного слоя с одинаковыми физико-механическими свойствами, равномерными глубиной и шероховатостью обрабатываемой поверхности по всей ширине следа лазерной обработки. Это происходит вследствие одинакового времени воздействия лазерного излучения на каждый элементарный объем обрабатываемой поверхности и одинаковой плотности энергии в каждой зоне пятна лазерного луча. Расширение технологических возможностей способа осуществляется за счет формирования на обрабатываемой поверхности за один проход лазерного луча термоупрочненной зоны необходимой ширины, что позволяет производить локальное упрочнение контактируемых поверхностей различных изделий с получением требуемых показателей качества физико-механических свойств, макро- и микрогеометрии поверхностей и их шероховатости.

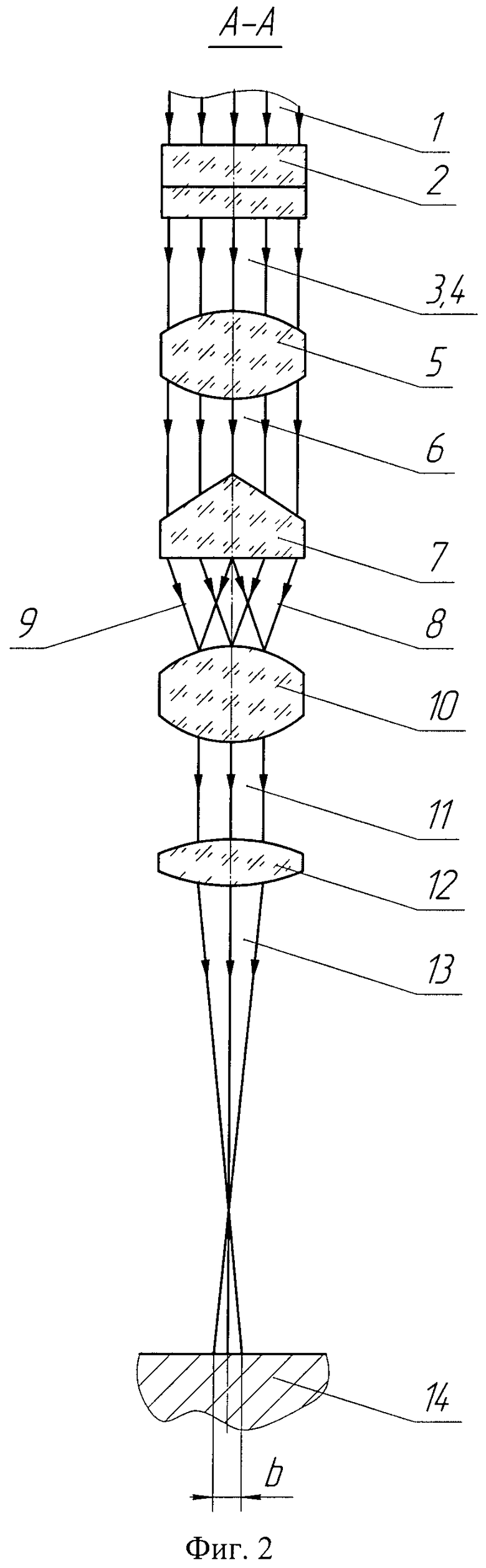

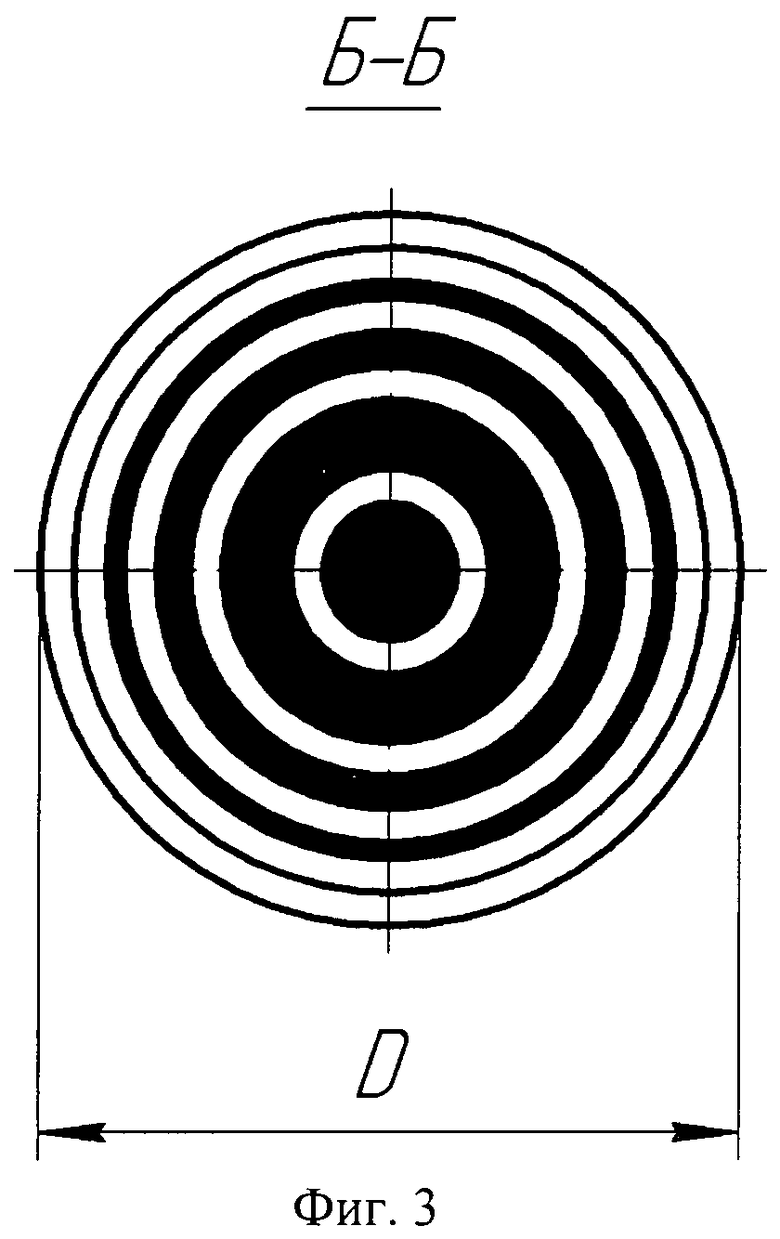

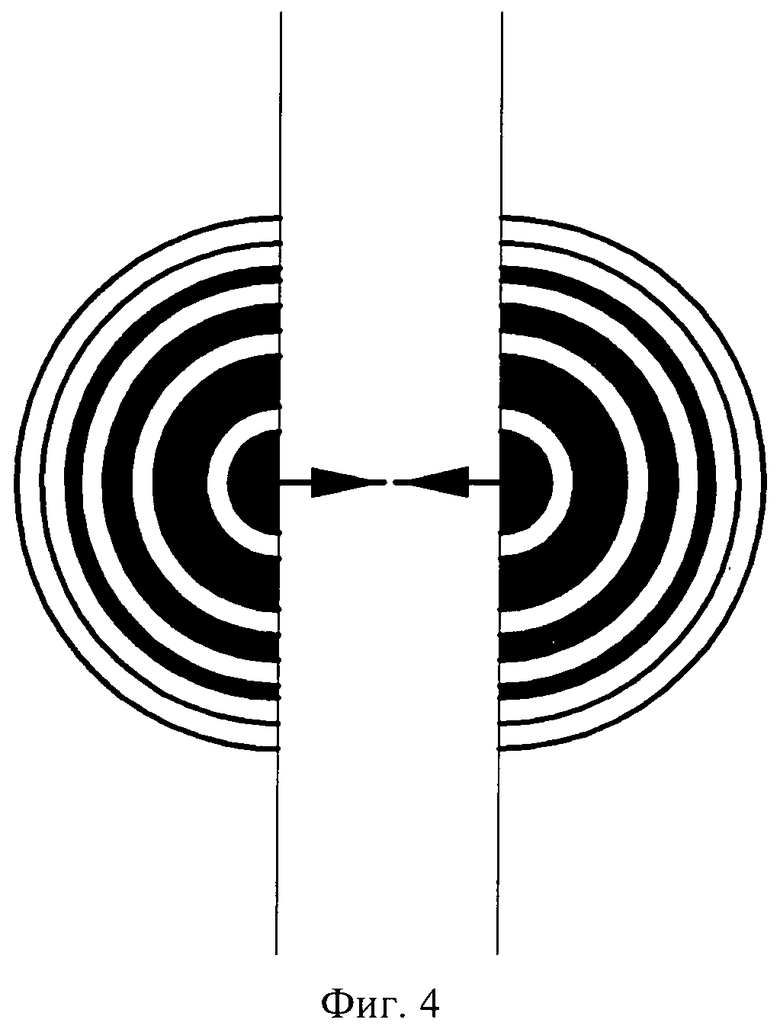

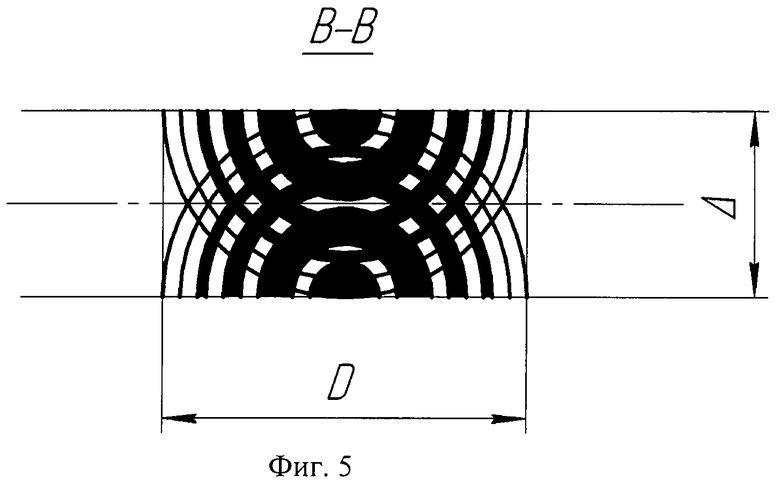

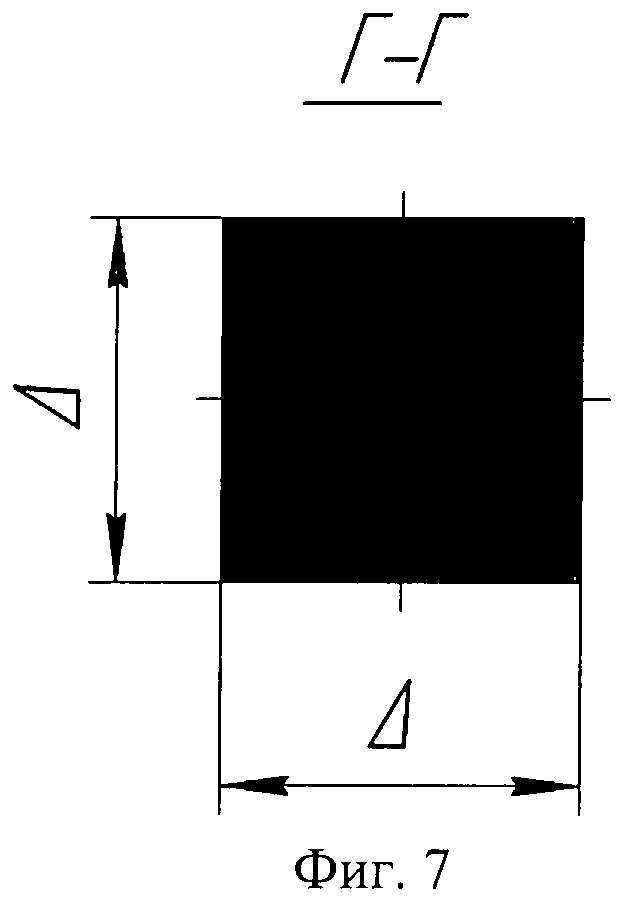

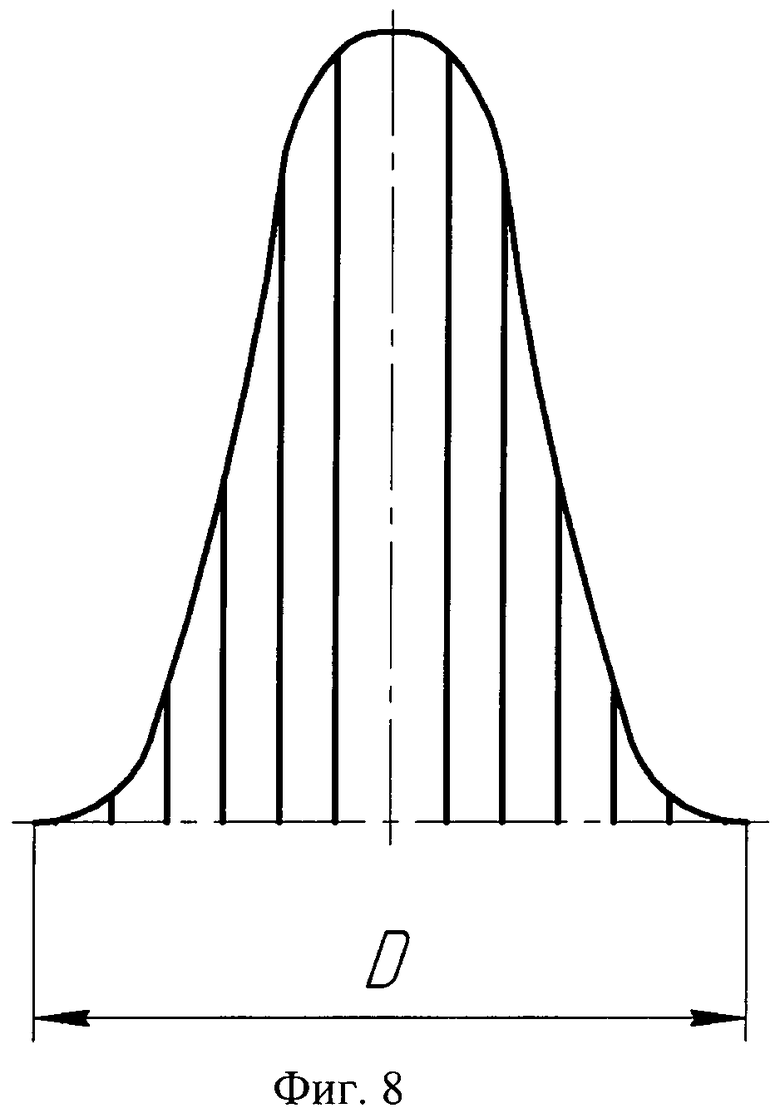

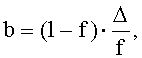

На фиг.1 представлена схема оптического преобразования излучения лазера при осуществлении способа лазерного термического упрочнения изделий из железоуглеродистых сплавов; на фиг.2 - сечение А-А схемы оптического преобразования лазерного луча на фиг.1; на фиг.3 - сечение Б-Б лазерного луча на фиг.1; на фиг.4 - направление перемещения расщепленных лазерных лучей после призмы 2; на фиг.5 - сечение В-В совмещенных полуцилиндрических лазерных лучей на фиг.1; на фиг.6 - направление перемещения расщепленных лазерных лучей после призмы 7; на фиг.7 - сечение Г-Г лазерного луча квадратного сечения на фиг.1; на фиг.8 - распределение плотности энергии по сечению лазерного луча на входе оптической системы; на фиг.9 - распределение плотности энергии по сечению лазерного луча на выходе оптической системы; на фиг.10 - вид упрочненной зоны поверхности изделия по ширине следа лазерной обработки квадратным пятном лазерного луча с равномерным распределением плотности энергии.

На фиг.1 и 2 изображены: 1 - параллельный цилиндрический лазерный луч с неравномерным симметричным распределением энергии (с Гауссовым распределением энергии); 2 - призма; 3, 4 - расщепленные лазерные лучи после призмы 2; 5 - линза-коллиматор; 6 - параллельный лазерный луч, состоящий из двух совмещенных полуцилиндрических лазерных лучей; 7 - призма; 8, 9 - расщепленные лазерные лучи после призмы 7; 10 - линза-коллиматор; 11 - параллельный лазерный луч квадратного сечения; 12 - фокусирующая (сферическая) линза; 13 - сходящийся лазерный луч квадратного сечения с равномерным распределением энергии; 14 - обрабатываемая деталь.

Параллельный лазерный луч 1 диаметром D (см. фиг.3, фиг.8) с неравномерным симметричным распределением энергии (с Гауссовым распределением энергии) направляют на призму 2. Призма 2 расщепляет параллельный лазерный луч 1 по оси на два полуцилиндрических лазерных луча 3, 4 и отклоняет их встречно до пересечения и совмещения в один лазерный луч на линзе коллиматоре 5 (см. фиг.4, фиг.5). Линза-коллиматор 5 преобразовывает совмещенные лазерные лучи 3, 4 в параллельный лазерный луч 6 прямоугольного сечения размером D×Δ. Параллельный лазерный луч 6 направляют на призму 7. Призма 7, ось которой перпендикулярна оси призмы 2, расщепляет параллельный лазерный луч 6 на два одинаковых лазерных луча 8, 9 с размером сечения D/2×Δ (фиг.6), которые отклоняются встречно до пересечения и совмещения в один лазерный луч на линзе-коллиматоре 10. Линза-коллиматор 10 преобразовывает совмещенные лазерные лучи 8, 9 в параллельный лазерный луч 11 квадратного сечения размером Δ×Δ с равномерным распределением энергии (см. фиг.7, фиг.9). Параллельный лазерный луч 11 направляют на сферическую фокусирующую линзу 12, которая преобразует параллельный лазерный луч 11 в сходящийся лазерный луч 13, для получения на обрабатываемой поверхности изделия 14 квадратного пятна лазерного луча размером b×b (см. фиг.1, фиг.2, фиг.10). Обрабатываемое изделие 14 перемещается со скоростью ν относительно сходящегося лазерного луча 13.

Вывод формулы расчета размера Δ квадратного параллельного лазерного луча между второй линзой-коллиматором и фокусирующей линзой производился из условия равенства тепловой эффективной мощности q=π·r0 2·qm входящего параллельного цилиндрического лазерного луча и тепловой эффективной мощности q=Δ2·qm лазерного луча квадратного сечения, при условии равномерного распределения плотности мощности излучения по сечению обоих лазерных лучей, где:

- приведенный радиус входящего параллельного цилиндрического лазерного луча при условии равномерного распределении плотности мощности излучения со значением плотности мощности излучения в каждой точке сечения, равным qm,

- приведенный радиус входящего параллельного цилиндрического лазерного луча при условии равномерного распределении плотности мощности излучения со значением плотности мощности излучения в каждой точке сечения, равным qm,

qm - плотность мощности излучения по центру входящего параллельного цилиндрического лазерного луча.

Формула расчета размера b квадратного пятна лазерного луча на обрабатываемом изделии выводится из тригонометрических соотношений, связывающих размер Δ лазерного луча квадратного сечения, падающего на фокусирующую (сферическую) линзу, с ее фокусным расстоянием f и расстоянием l от фокусирующей линзы до обрабатываемой поверхности.

Пример. Проводилось поверхностное термоупрочнение боковых поверхностей пазов деталей, изготовленных из стали 45, на лазерной установке непрерывного излучения мощностью 2000 Вт с длиной волны 1,07 мкм с диаметром лазерного луча на входе оптической системы 20 мм. Шероховатость поверхности перед упрочнением составляла Ra=1,25 мкм.

Размеры, конфигурация и взаимное расположение элементов оптической системы рассчитывались, для получения соответствующих формуле изобретения и правилам расщепления и совмещения лазерных лучей, и изготавливались из кварцевого стекла. Полученные результаты сравнивались с результатами по термоупрочнению аналогичной детали. Исходные данные, а также геометрические и механические характеристики упрочненных зон сведены в таблицу.

Глубина и микротвердость упрочненных зон измерялись на микротвердомере ПМТ-3, а шероховатость их поверхности - на профилометре модели 130. Как видно из приведенных результатов в таблице, глубина упрочненного слоя, его микротвердость и шероховатость поверхности в предлагаемом способе являются одинаковыми по всей ширине следа лазерной обработки.

Результаты измерений сведены в таблицу.

тип

емые

пара-метры схемы лазер-ного упроч-нения

ваемые

пара-метры схемы лазер-ного упроч-нения

кие характеристики упрочнен

ных зон

Данным способом можно осуществлять сплошную обработку поверхностей деталей из железоуглеродистых сплавов, формируя упрочненные дорожки с минимальным расстоянием между ними и, таким образом, получать на всей поверхности равномерный по глубине упрочненный слой с одинаковыми физико-механическими характеристиками в каждом его подслое и равномерной шероховатостью поверхности. Вследствие равномерной плотности энергии по поверхности пятна лазерного луча, полученного данным способом, можно качественно производить процесс лазерного термоупрочнения на грани оплавления с получением максимальной глубины упрочнения без нарушения исходной шероховатости поверхности.

Использование предлагаемого способа обработки лазерным лучом поверхностей деталей из железоуглеродистых сплавов обеспечивает повышение эксплуатационных характеристик поверхностного упрочненного слоя, износостойкости упрочненных поверхностных слоев и эффективности использования энергии лазерного излучения в процессе обработки, а также позволяет получить более стабильные характеристики шероховатости поверхности упрочненного слоя.

Источники информации

1. Кукин С.Ф., Девойно О.Г., Ивашко B.C., Баркун А.А, Кукин А.С. - Оптимизация технологии лазерного термоупрочнения / Вестник Полоцкого государственного университета, серия В, прикладные науки, промышленность №8, 2008, с.51-57.

2. Кукин С.Ф., Девойно О.Г., Спиридонов Н.В., Баркун А.А., Кукин А.С., Яровой Б.Ю. - Технологические методы повышения эффективности и качества лазерного термоупрочнения поверхностей деталей изготавливаемых из чугунов / Сборник научных трудов VII международной научно-технической конференции «Материалы, технологии и оборудование в производстве, эксплуатации, ремонте и модернизации», т.1, 2009, с.30-38.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОВЕРХНОСТНОГО УПРОЧНЕНИЯ | 2008 |

|

RU2375465C1 |

| СПОСОБ ЛАЗЕРНОЙ ТЕРМООБРАБОТКИ СЛОЖНЫХ ПРОСТРАНСТВЕННЫХ ПОВЕРХНОСТЕЙ КРУПНОГАБАРИТНЫХ ДЕТАЛЕЙ | 2010 |

|

RU2425894C1 |

| Автоматизированный лазерный технологический комплекс для термоупрочнения поверхности детали | 2017 |

|

RU2708285C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЧУГУННЫХ ЛИТЬЕВЫХ ФОРМ | 2004 |

|

RU2276694C1 |

| СПОСОБ ЛАЗЕРНОГО УПРОЧНЕНИЯ ПОВЕРХНОСТИ ДЕТАЛЕЙ | 2017 |

|

RU2684176C2 |

| СПОСОБ УПРОЧНЕНИЯ ПОВЕРХНОСТИ ДЕТАЛИ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2006 |

|

RU2305136C1 |

| СПОСОБ УПРОЧНЕНИЯ ЗУБЬЕВ ПИЛЫ | 1992 |

|

RU2033437C1 |

| Оптическая система линейного развертывающего устройства | 1990 |

|

SU1784937A1 |

| СПОСОБ ФОРМИРОВАНИЯ МАСШТАБИРУЕМОГО КВАДРАТНОГО СВЕТОВОГО ПУЧКА | 2024 |

|

RU2834671C1 |

| Способ упрочнения ультразвуком наружных цилиндрических поверхностей деталей и инструмент для его осуществления | 1990 |

|

SU1792822A1 |

Изобретение относится к области термической обработки изделий при помощи лазерного излучения и может быть использовано в машиностроении для поверхностного упрочнения деталей машин. Для расширения технологических возможностей и повышения качества обработки поверхности изделия параллельный цилиндрический лазерный луч диаметром D, имеющий неравномерное и симметричное распределение энергии направляют на первую призму, которая расщепляет его на два полуцилиндрических лазерных луча и отклоняет их встречно. Совмещение двух полуцилиндрических лазерных лучей осуществляют сначала на первой линзе - коллиматоре, преобразующей их в параллельный лазерный луч прямоугольного сечения D×Δ, луч направляют на другую призму, ось которой перпендикулярна оси предыдущей призмы, расщепляют на два одинаковых лазерных луча с размером сечения D/2×Δ и отклоняют встречно до пересечения и совмещения затем на второй линзе - коллиматоре в один параллельный лазерный луч квадратного сечения Δ×Δ, который фокусируют с помощью сферической линзы на обрабатываемую поверхность в пятно лазерного луча квадратной формы размером b×b, причем величины Δ и b выбирают по формулам

где: D - диаметр лазерного луча, мм; f - фокусное расстояние фокусирующей линзы, мм; l - расстояние от фокусирующей линзы до обрабатываемой поверхности, мм. 1 пр., 1 табл., 10 ил.

Способ лазерного термического упрочнения поверхности изделий из железоуглеродистых сплавов, при котором направляют параллельный цилиндрический лазерный луч диаметром D на входе оптической системы, имеющий неравномерное и симметричное распределение энергии, на одну призму, расщепляющую его на два полуцилиндрических лазерных луча и отклоняющую их встречно до пересечения и совмещения в один лазерный луч, направляют лазерный луч на фокусирующую линзу, с помощью которой получают пятно лазерного луча на обрабатываемой поверхности, отличающийся тем, что совмещение двух полуцилиндрических лазерных лучей осуществляют сначала на первой линзе-коллиматоре, преобразующей их в параллельный лазерный луч прямоугольного сечения D×Δ, направляют его на другую призму, ось которой перпендикулярна оси предыдущей призмы, расщепляют на два одинаковых лазерных луча с размером сечения D/2×Δ и отклоняют встречно до пересечения и совмещения затем на второй линзе-коллиматоре в один параллельный лазерный луч квадратного сечения Δ×Δ, который фокусируют на обрабатываемую поверхность в пятно лазерного луча квадратной формы размером b×b, а в качестве фокусирующей линзы используют сферическую линзу, причем величины Δ и b выбирают по формулам

где D - диаметр лазерного луча на входе оптической системы, мм;

f - фокусное расстояние фокусирующей линзы, мм;

l - расстояние от фокусирующей линзы до обрабатываемой поверхности, мм.

| US 2009032511 А1, 08.02.2009 | |||

| Способ поверхностного упрочнения | 1988 |

|

SU1611947A1 |

| Устройство для поверхностного лазерного упрочнения | 1989 |

|

SU1617006A1 |

| СПОСОБ ПОВЕРХНОСТНОГО УПРОЧНЕНИЯ | 2008 |

|

RU2375465C1 |

| СПОСОБ ЛАЗЕРНОЙ ОБРАБОТКИ КОНИЧЕСКОЙ РЕЗЬБОВОЙ ПОВЕРХНОСТИ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2003 |

|

RU2241765C2 |

Авторы

Даты

2012-04-27—Публикация

2010-10-07—Подача