Изобретение относится к области машиностроения и может быть использовано для упрочнения деталей из жаропрочных сплавов.

Известен способ упрочнения деталей из жаропрочных сплавов, где качество упрочнения достигается тем, что наклеп создается ударом детали о дробь, взвешенную в вязкой жидкости [АС СССР №140585, МПК C22F 1/18, опубл. 01.01.1961].

Недостаток описанного способа - невысокое качество упрочнения.

Известен способ обработки деталей микрошариками (АС СССР №872595, МПК C22F 1/18, опубл. 15.10.1981). Для повышения долговечности изделий широко применяются методы поверхностного пластинчатого деформирования (ППД) - обкатка роликами и шариками, дробе- и гидродробеструйная обработка с использованием стальных шариков, а также микрошариков. При упрочнении микрошариками диаметром 0,16-0,20 мм, благодаря их малой массе, обеспечивается высокая скорость полета рабочих шариков. При этом поверхностный слой формируется при скоростях деформации на 1-2 порядка выше. Это дает возможность получить достаточно высокую кинетическую энергию соударения движущихся шариков с обрабатываемой деталью и создать в поверхностном слое необходимый уровень остаточных напряжений.

Недостатком этого способа является недостаточно глубокая и мощная эпюра остаточных напряжений.

Известен способ упрочнения деталей, включающий дробеструйную обработку деталей шариками и микрошариками (патент РФ №2449878, МПК B24C 1/00, опубл. 10.05.2012). Осуществляют упрочнение деталей одновременно смесью шариков диаметром от 0,5 до 5 мм и микрошариков диаметром от 0,10-0,02 мм твердостью HRC 60-64 при давлении 0,6МПа.

Недостатком такого способа является невысокое качество упрочнения.

Наиболее близким техническим решением к заявляемому изобретению является способ обработки деталей, основанный на том, что упрочнение осуществляют в два этапа: на первом этапе обрабатывают поверхность шариками, а затем микрошариками (патент РФ №1453775, МПК B24 В 39/00, (опубл. 20.09.2005).

Недостатком способа является недостаточно высокое качество упрочнения.

Задача изобретения - обеспечить высокое качество упрочнения поверхности детали и плавный переход от упрочненной к неупрочненной поверхности.

Технический результат изобретения - повышение качества упрочнения поверхностей деталей различного размера и конфигурации за счет формирования благоприятной эпюры сжимающих остаточных напряжений с большой глубиной и максимумом на поверхности и плавным переходом от упрочненной к неупрочненной поверхности.

Технический результат достигается тем, что в способе упрочнения деталей, включающем дробеструйную обработку деталей шариками и микрошариками твердостью HRC 60-64, при давлении 0,6 МПа, в отличие от прототипа обработку проводят в несколько этапов: на первом этапе осуществляют обработку шариками диаметром 2-5 мм, на втором этапе осуществляют обработку шариками диаметром 0,5-2 мм, на третьем ведут обработку смесью шариков диаметром 0,5-1 мм и микрошариков диаметром 0,05-0,10 мм, на четвертом этапе осуществляют обработку микрошариками диаметром 0,02-0,10 мм.

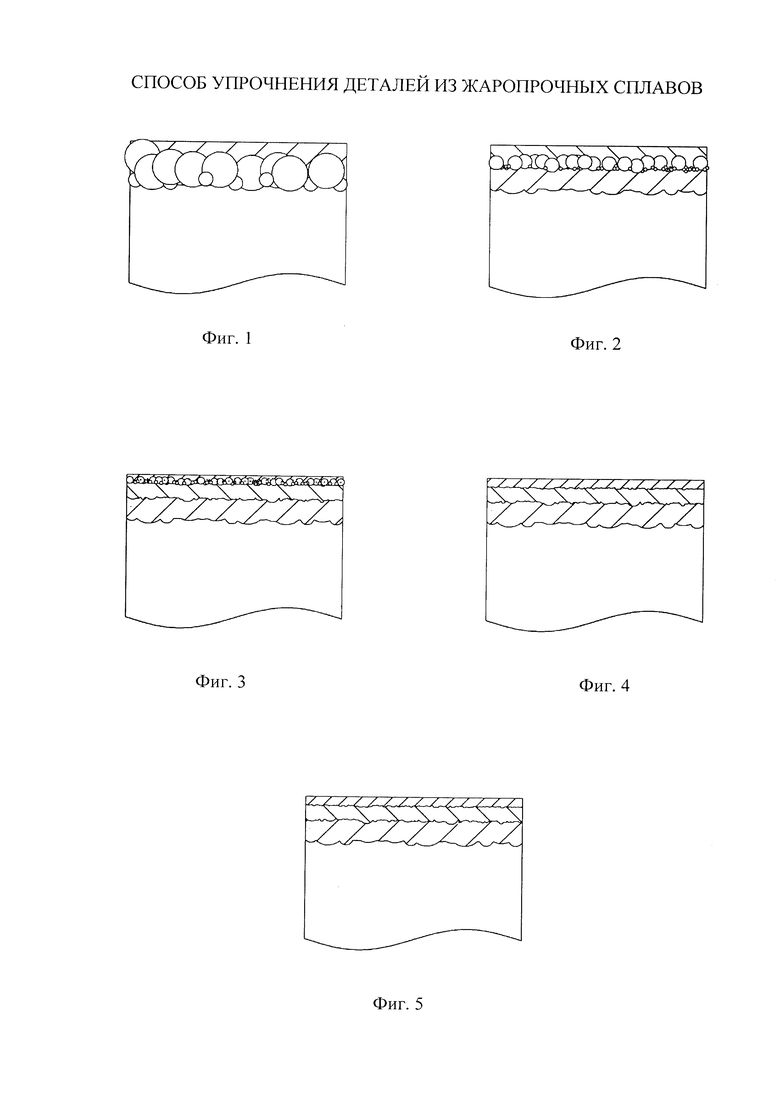

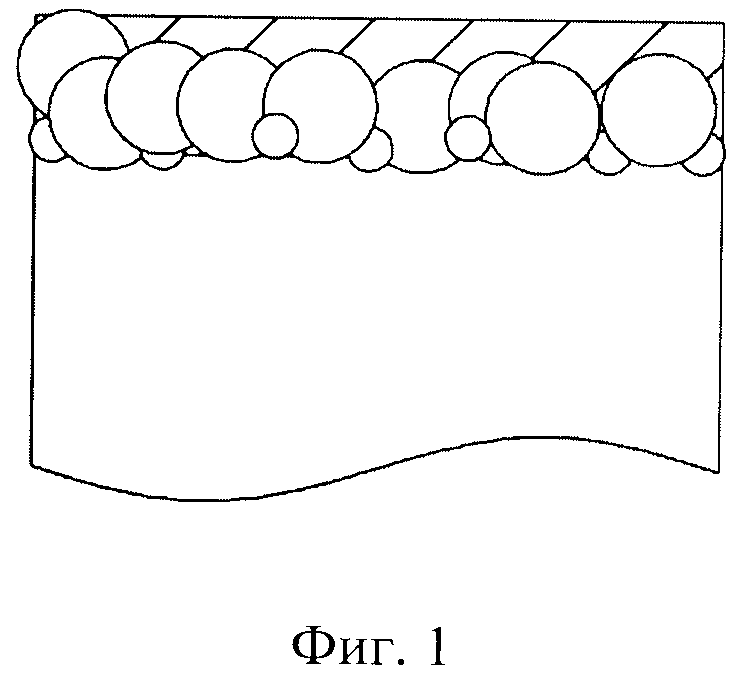

Существо изобретения поясняется чертежами. На фиг. 1-5 изображены схемы этапов обработки. На фиг. 1 изображена обработка поверхности шариками диаметром 2-5 мм, на фиг.2 - обработка шариками диаметром 0,5-2 мм, на фиг. 3 изображена обработка поверхности смесью шариков диаметром 0,5-1 мм и микрошариков диаметром 0,05-0,10 мм, на фиг. 4 - обработка микрошариками диаметром 0,02-0,10 мм. На фиг. 5 показано, что плавный переход осуществляется за счет последовательной обработки поверхностей с уменьшающейся массой шариков. Таким образом, осуществляется плавный переход от упрочненной к неупрочненной поверхности.

Пример конкретной реализации способа

Диски конкретного авиационного двигателя из жаропрочного сплава обрабатывают сначала шариками диаметром 0,5-2 мм, затем обрабатывают шариками диаметром 0,5-2 мм, после чего обрабатывают смесью шариков диаметром 0,5-1 мм и микрошариков диаметром 0,05-0,10 мм, затем обрабатывают микрошариками диаметром 0,02-0,10 мм. Каждый этап обработки проводят в течение 3 мин при давлении 0,6 МПа на дробеструйной установке, причем шарики и микрошарики из стали ШХ15 с твердостью HRC 60-64. В результате осуществляется плавный переход от упрочненной к неупрочненной поверхности. Благодаря тому, что переход является плавным, слой упрочненной поверхности получается более равномерным, что благоприятно сказывается на поверхности, подвергшейся упрочнению.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ОБРАБОТКИ ДЕТАЛЕЙ | 2009 |

|

RU2449878C2 |

| СПОСОБ ТЕРМОПЛАСТИЧЕСКОГО УПРОЧНЕНИЯ ДЕТАЛЕЙ | 2009 |

|

RU2411303C1 |

| Способ упрочнения поверхностного слоя лопаток компрессора газотурбинных двигателей | 2020 |

|

RU2743500C1 |

| Способ подбора дозы микрошариков для дробеструйной обработки, обеспечивающей поверхностное пластическое деформирование детали из легированной стали для активации поверхности детали перед азотированием | 2023 |

|

RU2806001C1 |

| Способ поверхностного упрочнения изделий | 1981 |

|

SU952975A1 |

| СПОСОБ ЦЕНТРОБЕЖНОГО УПРОЧНЕНИЯ ВИНТОВ | 2008 |

|

RU2384397C1 |

| СПОСОБ УПРОЧНЯЮЩЕЙ ОБРАБОТКИ ВНУТРЕННИХ ПОВЕРХНОСТЕЙ ДЕТАЛЕЙ | 2011 |

|

RU2491155C2 |

| СПОСОБ ППД ВИНТОВЫХ И СЛОЖНОПРОФИЛЬНЫХ ПОВЕРХНОСТЕЙ ЭЛЕКТРОУПРОЧНЯЮЩЕЙ ГОЛОВКОЙ | 2009 |

|

RU2420391C2 |

| СПОСОБ КОНТРОЛЯ ДРОБЕСТРУЙНОГО УПРОЧНЕНИЯ ДЕТАЛЕЙ | 2017 |

|

RU2661163C1 |

| СПОСОБ РАСКАТЫВАНИЯ ОТВЕРСТИЙ | 2010 |

|

RU2457096C1 |

Изобретение относится к машиностроению и может быть использовано для упрочнения деталей из жаропрочных сплавов. Упрочнение деталей проводят дробеструйной обработкой шариками и микрошариками твердостью HRC 60-64, при давлении 0,6 МПа. Обработку проводят в несколько этапов: на первом этапе осуществляют обработку шариками диаметром 2-5 мм, на втором этапе - шариками диаметром от 0,5 до 2 мм, на третьем ведут обработку смесью шариков диаметром 0,5-1 мм и микрошариков диаметром 0,05-0,10 мм, на четвертом этапе осуществляют обработку микрошариками диаметром 0,02-0,10 мм. Способ обеспечивает высокое качество упрочнения поверхности детали и плавный переход от упрочнения к неупрочненной поверхности. 5 ил., 1 пр.

Способ упрочнения деталей из жаропрочных сплавов, включающий дробеструйную обработку деталей шариками и микрошариками твердостью HRC 60-64 при давлении 0,6 МПа, отличающийся тем, что обработку проводят этапами: на первом из которых осуществляют обработку шариками диаметром 2-5 мм, на втором этапе осуществляют обработку шариками диаметром от 0,5 до 2 мм, на третьем ведут обработку смесью шариков диаметром 0,5-1 мм и микрошариков диаметром 0,05-0,10 мм, а на четвертом этапе осуществляют обработку микрошариками диаметром 0,02-0,10 мм.

| СПОСОБ ОБРАБОТКИ ДЕТАЛЕЙ | 1987 |

|

SU1453775A1 |

| СПОСОБ ОБРАБОТКИ ДЕТАЛЕЙ | 2009 |

|

RU2449878C2 |

| Способ обработки поверхностей деталей | 1980 |

|

SU876391A2 |

| Способ поверхностного упрочнения деталей дробью | 1983 |

|

SU1174232A1 |

| JP 2002001662 A, 08.01.2002. | |||

Авторы

Даты

2018-04-24—Публикация

2017-07-21—Подача