Изобретение относится к способу дробеструйной обработки поверхности металлических деталей для получения наноструктурированного поверхностного слоя металлических деталей и предназначено для упрочнения деталей авиационных двигателей.

Известен способ определения остаточных напряжений при дробеструйной обработке деталей, включающий дробеструйную обработку поверхности деталей. Для дробеструйной обработки применяют металлические микрошарики из закаленного порошка быстрорежущих сталей марок ПР10Р6М5 или аналогичных, ШХ15. Фракционность шариков 0,16-2 мм. Упрочнение деталей микрошариками выполняют на специальных дробеметных установках, обеспечивающих равномерный поток микрошариков со скоростью 60-80 м/сек. Контроль процесса выполняют путем измерения деформации контрольной пластины (образца-свидетеля), полученной при ее одностороннем наклепе в течение определенного периода времени. Для контроля применяют универсальные закаленные образцы из стали 65Г или У8 (см. A.M. Сулима и др. «Основы технологии производства газотурбинных двигателей. Москва, М. 1996). При обработке определяют стрелу прогиба контрольной пластины. По стреле прогиба определяют остаточные напряжения в пластине. Для этого используют метод Н.Н. Давиденкова (см. Биргер И.А. Остаточные напряжения. - М.: Машгиз, 1963). Согласно методу Н.Н. Давиденкова для определения остаточных напряжений из контрольной пластины вырезают достаточно длинную полоску и травлением производят последовательное снятие слоев. При снятии слоев полоска меняет геометрию за счет изменения напряженного состояния, что позволяет с использованием соответствующих соотношений определить распределение остаточных напряжений по толщине полоски и соответственно по толщине контрольной пластинки. Данный способ принят за прототип.

Признаки прототипа, совпадающие с признаками заявляемого решения - дробеструйная обработка поверхности контрольной пластины, изготовленной из материала обрабатываемой детали; экспериментальное определение остаточных напряжений; определение толщины наноструктурированного слоя по величине сжимающих остаточных напряжений в поверхностной контрольной пластине.

К недостаткам прототипа следует отнести отсутствие информации о механических свойствах обрабатываемой поверхности, в частности, предела текучести материала, хотя в реальных условиях эксплуатации деталей предел текучести играет решающую роль в усталостной и длительной прочности.

Выбор предела текучести σТ для практических расчетов дробеструйной обработки является довольно сложным. Предел текучести в значительной степени зависит от скорости деформации, определение которой является самостоятельной сложной задачей, поскольку скорость потока дроби высока, а деформации при дробеструйной обработке малы. В настоящее время в научно-технической литературе такие данные отсутствуют.

Задачей изобретения является определение предела текучести обрабатываемых материалов, характеризующего пластические свойства, поскольку дробеструйная обработка заключается в пластической деформации поверхностного слоя, при этом предел текучести является одним из основных технологических параметров дробеструйной обработки.

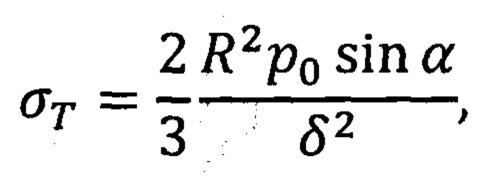

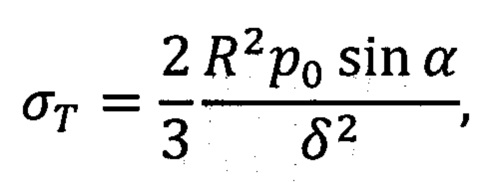

Поставленная задача была решена за счет того, что в известном способе определения пластических свойств материала при дробеструйной обработке деталей, включающем дробеструйную обработку контрольной пластины, изготовленной из материала обрабатываемой детали, измерение остаточных напряжений в контрольной пластине и определение толщины наноструктурированного слоя, согласно изобретению предел текучести обрабатываемого материала, характеризующего пластические свойства, определяют по формуле

где σТ - предел текучести обрабатываемого материала детали, МПа;

R - радиус шариков при дробеструйной обработке, м;

ρ0 - нормальная составляющая к обрабатываемой поверхности давления в струе дроби, МПа;

α - угол наклона струи дроби к обрабатываемой поверхностью, град;

δ - толщина наноструктурированного слоя на поверхности детали, м.

Признаки предлагаемого способа, отличительные от прототипа, - определение предела текучести обрабатываемого материала, характеризующего пластические свойства по формуле (1).

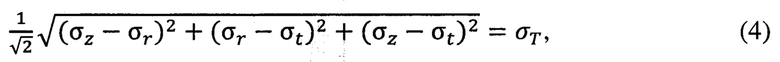

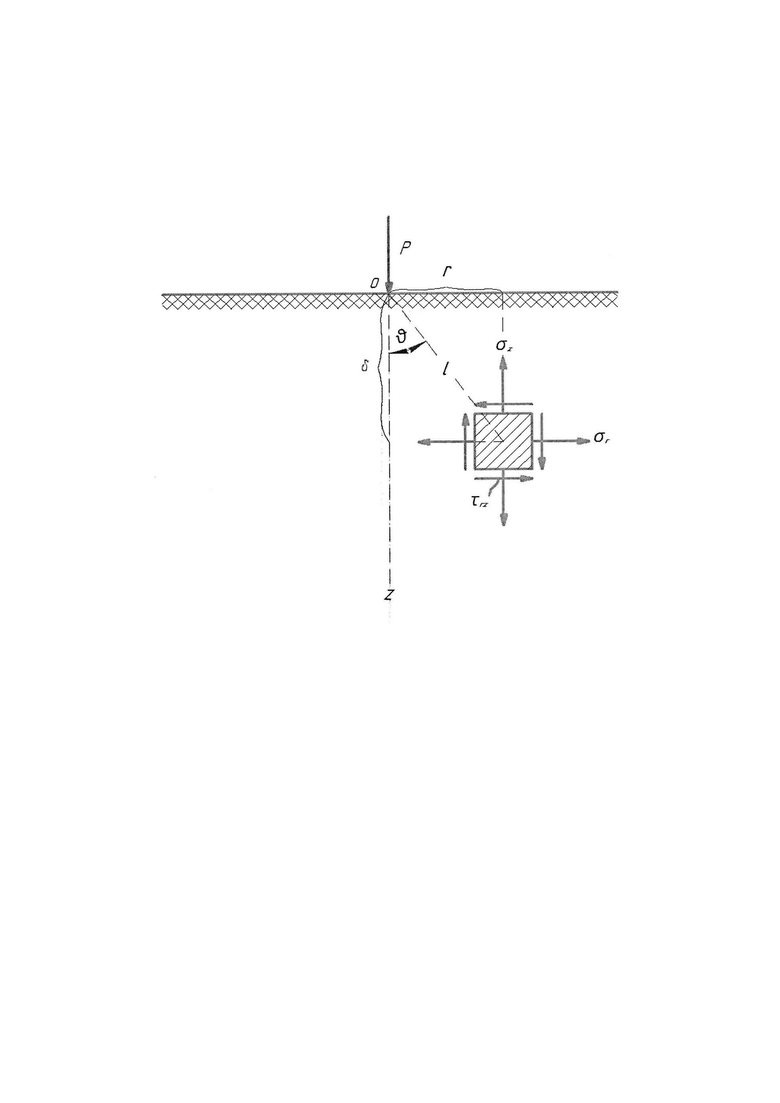

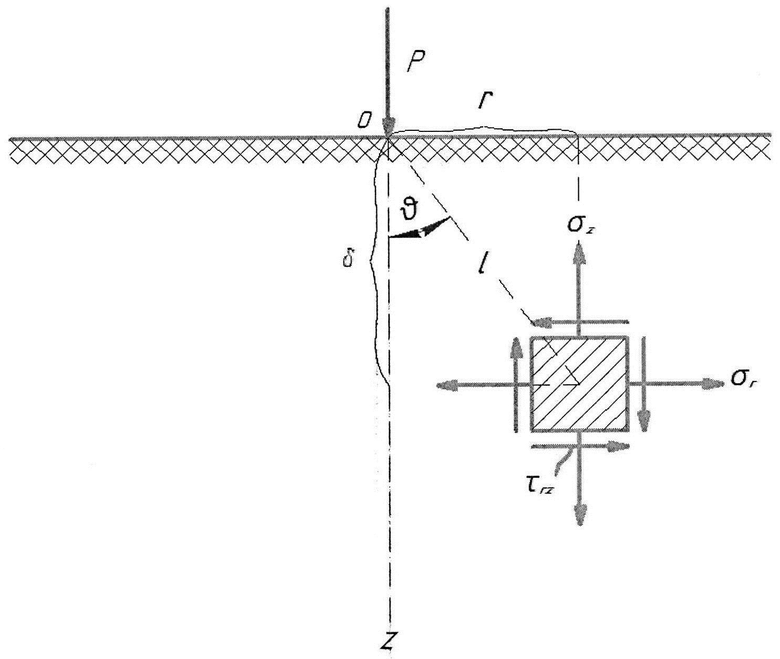

Способ поясняется расчетной схемой сосредоточенной силы, действующей на плоскость, ограничивающую полубесконечное тело (фиг.).

Для решения данной задачи использовано известное в контактной теории упругости решение о действии сосредоточенной силы на упругое полупространство (фиг.) (см. Безухов Н.И. Основы теории упругости, пластичности и ползучести. М.: Высшая школа, 1961, с. 292).

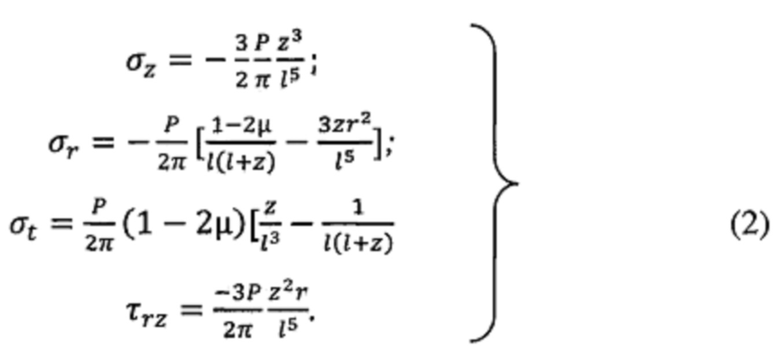

Для данной задачи выражения для напряжений имеют вид

где Р - действующее усилие; μ - коэффициент Пуассона обрабатываемой детали.

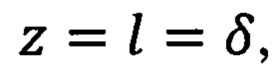

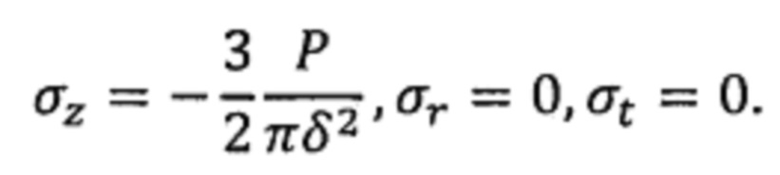

Максимальные напряжения соответствуют оси z (r=0). При r=0,  соотношения (2) при этом принимают вид

соотношения (2) при этом принимают вид

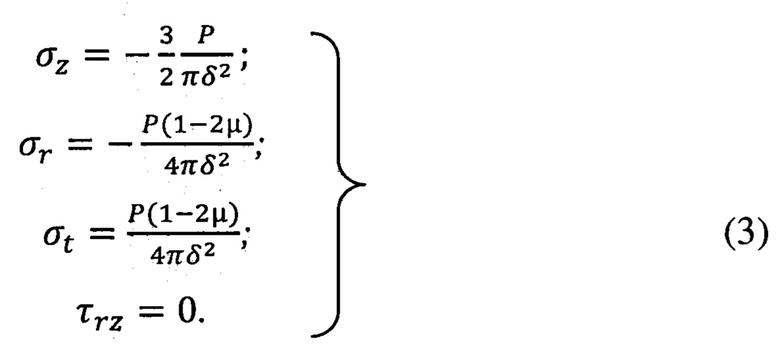

Задачей изобретения является достижение пластической деформации при дробеструйной обработке, гарантирующей формирование наноструктурированного слоя в поверхностном слое детали. Реализация холодной пластической деформации возможна при использовании критерия пластичности Мизеса для напряженного состояния, описываемого соотношениями (3). Критерий пластичности Мизеса имеет следующий вид (см. Гольденблат, И.И., Копнов, В.А. Критерии прочности и пластичности. М.: Машиностроение, 1968, с. 24)

где σТ - предел текучести материала обрабатываемой детали.

Для материалов в условиях пластического состояния принято использовать условие несжимаемости, согласно которому коэффициент Пуассона μ=0,5. Тогда из уравнений (3) получим для μ=0,5:

При этом условие пластичности (4) принимает вид

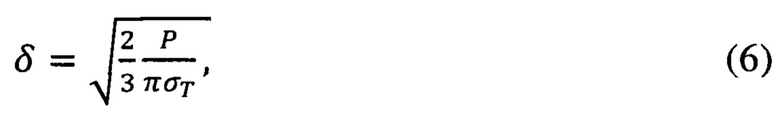

Из соотношения (5) следует, что толщина наноструктурированного поверхностного слоя при дробеструйной обработке равна

Усилие Р определяется произведением давления струи воздуха с дробью ρ0 на площадь сечения ударяемой дробинки

где R - радиус применяемой дроби;

α - угол между направлением струи дроби и поверхностью обрабатываемой детали.

Подстановка выражения (7) в соотношение (6) дает формулу для определения толщины наноструктурированного слоя при дробеструйной обработке

Из формулы (8) следует:

Соотношение (1) положено в основу заявляемого решения.

Пример конкретной реализации способа

В АО «ОДК - Пермские моторы» подвергали дробеструйной обработке рабочие лопатки из сплава ЖС-32 ВИ после шлифования и термообработки. Остаточные напряжения определяли по методу Давиденкова на установке АПООН. В поверхностных слоях до 5 мкм сжимающие остаточные напряжения оказались максимальными, при дальнейшем удалении от поверхностного слоя значительно уменьшались, переходя в растягивающие, что позволило принять δ=5 мкм (5⋅10-6 м). При ρ0=0,4 МПа=4⋅105 Па, α=90°, R=0,34 мм (3,4⋅10-4 м) получим σТ=1233 МПа.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ФОРМИРОВАНИЯ СЖИМАЮЩИХ ОСТАТОЧНЫХ НАПРЯЖЕНИЙ ПРИ ДРОБЕСТРУЙНОЙ ОБРАБОТКЕ ДЕТАЛЕЙ | 2019 |

|

RU2704341C1 |

| СПОСОБ КОНТРОЛЯ ДРОБЕСТРУЙНОГО УПРОЧНЕНИЯ ДЕТАЛЕЙ | 2017 |

|

RU2661163C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ОСТАТОЧНЫХ НАПРЯЖЕНИЙ | 2007 |

|

RU2354952C1 |

| СПОСОБ УПРОЧНЕНИЯ СТАЛЬНЫХ ПЛАСТИН | 1998 |

|

RU2156683C1 |

| Способ подбора дозы микрошариков для дробеструйной обработки, обеспечивающей поверхностное пластическое деформирование детали из легированной стали для активации поверхности детали перед азотированием | 2023 |

|

RU2806001C1 |

| Способ комплексного упрочнения | 2002 |

|

RU2224816C1 |

| СПОСОБ УПРОЧНЕНИЯ СТАЛЬНЫХ ПЛАСТИН | 2014 |

|

RU2560900C1 |

| ОБРАБОТКА ПОВЕРХНОСТИ МЕТАЛЛИЧЕСКОЙ ДЕТАЛИ | 2011 |

|

RU2579323C2 |

| Способ виброударной обработки деталей из титановых сплавов | 2020 |

|

RU2757881C1 |

| МЕТАЛЛИЧЕСКАЯ ДЕТАЛЬ, ОБРАБАТЫВАЕМАЯ МЕТОДОМ КОМПРЕССИИ ЕЕ ПОДПОВЕРХНОСТНЫХ СЛОЕВ, И СПОСОБ ЕЕ ИЗГОТОВЛЕНИЯ | 2006 |

|

RU2407620C2 |

Изобретение относится к технологиям упрочнения деталей авиационных двигателей с помощью дробеструйной обработки деталей. Способ определения пластических свойств материала при дробеструйной обработке деталей включает дробеструйную обработку контрольной пластины, изготовленной из материала обрабатываемой детали, измерение остаточных напряжений в контрольной пластине и определение толщины наноструктурированного слоя. Предел текучести обрабатываемого материала, характеризующего пластические свойства, определяют по формуле

где σТ - предел текучести обрабатываемого материала детали, МПа;

R - радиус шариков при дробеструйной обработке, м;

ρ0 - нормальная составляющая к обрабатываемой поверхности давления в струе дроби, МПа;

α - угол наклона струи дроби к обрабатываемой поверхностью, град;

δ - толщина наноструктурированного слоя на поверхности детали, м. Технический результат -определение предела текучести материалов при дробеструйной обработке, характеризующего пластические свойства. 1 ил.

Способ определения предела текучести материала при дробеструйной обработке, включающий дробеструйную обработку контрольной пластины, изготовленной из материала обрабатываемой детали, измерение остаточных напряжений в контрольной пластине и определение толщины наноструктурированного слоя, отличающийся тем, что предел текучести обрабатываемого материала, характеризующего пластические свойства, определяют по формуле

где σТ - предел текучести обрабатываемого материала детали, МПа;

R - радиус шариков при дробеструйной обработке, м;

ρ0 - нормальная составляющая к обрабатываемой поверхности давления в струе дроби, МПа;

α - угол наклона струи дроби к обрабатываемой поверхностью, град;

δ - толщина наноструктурированного слоя на поверхности детали, м.

| Колмогоров Г.Л., Высотин А.С | |||

| "Механизм наноструктурирования поверхности деталей машиностроения при дробеструйной обработке"// Строительная механика инженерных конструкций и сооружений | |||

| Способ восстановления спиралей из вольфрамовой проволоки для электрических ламп накаливания, наполненных газом | 1924 |

|

SU2020A1 |

| Приспособление, увеличивающее число оборотов движущихся колес паровоза | 1919 |

|

SU146A1 |

| Устройство для указания скорости работы масленого выключателя | 1930 |

|

SU24166A1 |

| JP 2019215204 A, 19.12.2019 | |||

| CN 110763567 A, 07.02.2020. | |||

Авторы

Даты

2021-04-21—Публикация

2020-07-21—Подача