Изобретение относится к способу и устройству для осуществления способа непрерывного получения сополиамида или полиамида типа, указанного в отличительной части пп.1-6 формулы изобретения.

Для полимеризации адипинат гексаметилендиамина (АГ-соли) или адипиновой кислоты и гексаметилендиамина в качестве исходного продукта применяется водный раствор АГ-соли, который нагревают в реакторе высокого давления до температуры в интервале 220-280°С, для получения форконденсата АГ, в котором NH2-группы гексаметилендиамина прореагировали с СООН-группами адипиновой кислоты.

Известно, что водный раствор адипината гексаметилендиамина под давлением, которое меньше, чем давление пара над раствором, нагревается при одновременном испарении воды, и самый легколетучий, выделившийся гексаметилендиамин удерживается в колонне и возвращается в процесс полимеризации (описания к патентам US-PS 2689839; US-PS 3960820). При снижении давления в таком форконденсате гексаметилендиамин может в незначительной степени улетучиться. Для компенсации снижающего вязкость избытка кислоты добавляют в избытке гексаметилендиамин (патенты US 3193535; DE 2417003). Обезвоживание и последующая конденсация полиамидного расплава проводится по известному способу.

Из заявки DE-A1 19621088 известно далее о достижении полного превращения NH2-групп гексаметилендиамина и СООН-групп адипиновой кислоты в равновесном технологическом режиме первой стадии процесса в реакторе-полимеризаторе при полном, устанавливающемся в соответствии с температурой реакции давлении. Однако при этом часть испарившейся воды в реакторе-полимеризаторе должна быть удалена при высоком давлении и высокой температуре, что требует больших затрат энергии, тем не менее, потери диамина не могут быть полностью предотвращены.

Задачей изобретения является разработка способа, соответственно устройства, указанного ранее типа, при котором отделение воды можно проводить при низких температурах и давлении и с пониженной потерей диамина.

Поставленная задача решается с помощью признаков, приведенных в пп.1-6 формулы изобретения.

Предпочтительные формы осуществления и модификации изобретения приводятся в соответствующих зависимых пунктах.

Согласно способу или устройству согласно изобретению вода, испарившаяся на первой стадии процесса, вместе с содержащимися в ней компонентами реакции вводится по меньшей мере на одну последующую стадию процесса, и удаление воды происходит только на одной или нескольких последующих стадиях.

Таким образом, удаление воды происходит при пониженных температурах и давлениях и с пониженной потерей диамина.

Вода, испарившаяся на первой стадии процесса, вместе с содержащимися в ней компонентами подается, предпочтительно через процесс ректификации, по меньшей мере на одну последующую стадию процесса.

Предпочтительное техническое решение процесса ректификации представляет собой колонну с дефлегматором.

Большое значение при использовании ректификации в процессе в целом является использование колонн с дефлегматором на стадиях процесса, на которых вода должна удаляться в окружающую среду. Благодаря этому потеря реакционноспособных компонентов будет настолько сведена к минимуму, что не возникает какого-либо заметного влияния на конечную вязкость полиамида.

Предпочтительно в способе согласно изобретению применяется фракция АГ-соли составляет до 30% или от 80 до 100%.

Удаление воды в колонне с дефлегматором может проходить при температуре ниже 120°С, причем разделенные в колонне с дефлегматором фракции капролактама и диамина возвращаются по меньшей мере на одну последующую стадию процесса.

Устройство согласно изобретению содержит первый реактор высокого давления, которому предшествует теплообменник и за которым после сушилки расплава установлен по меньшей мере один реактор дополнительной конденсации, причем газовое пространство реактора высокого давления при регулировании давления соединено с газовым пространством реактора дополнительной конденсации, и вода отводится из газового пространства реактора дополнительной конденсации через колонну с дефлегматором и затвор.

Фракции капролактама и диамина, разделенные в колонне с дефлегматором, возвращаются в реактор дополнительной конденсации.

Разделение в колонне с дефлегматором может проводиться при температуре менее 120°С.

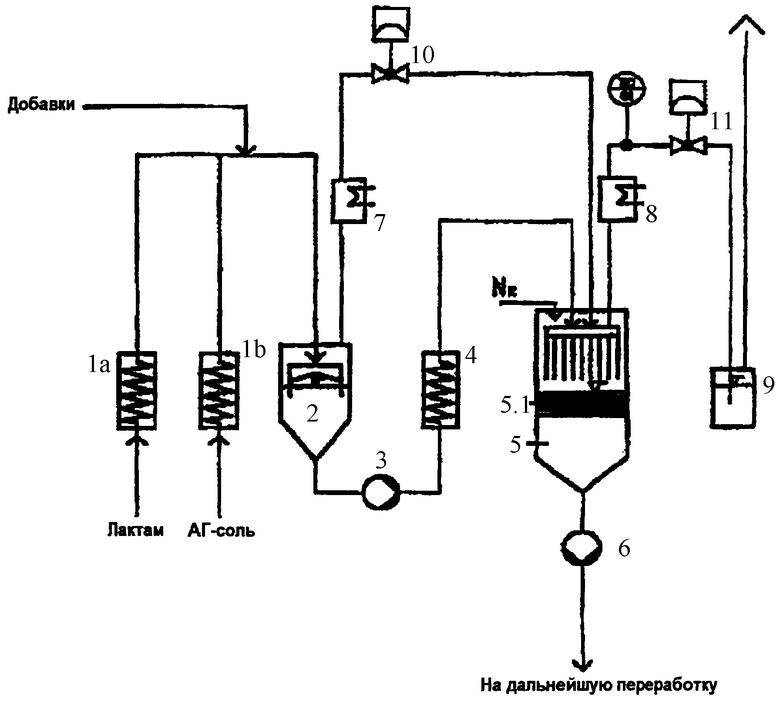

Далее изобретение подробнее поясняется посредством примеров выполнения и одной формы выполнения устройства, представленной на чертеже.

Фигура схематически показывает схему стадий процесса непрерывного получения сополиамида согласно изобретению.

Установка для получения полиамида из водной АГ-соли без добавления капролактама, возможно с добавками стабилизатора, например пропионовой кислоты, отличается от устройства формы выполнения, изображенной на этой фигуре, только тем, что не добавляется лактама, подогреватель отключен, и возникает возможность регулировать давление также и после колонны с дефлегматором.

Пример выполнения 1

Согласно форме выполнения, приведенной на чертеже, адипинат гексаметилендиамина (АГ-соль) и пактам превращают в сополиамид. Водную АГ-соль и пактам вводят в реактор высокого давления 2 соответственно через подогреватели 1a, 1b. При необходимости после подогрева добавляются стабилизаторы и другие добавки.

Для конкретного продукта вводили 3100 г/ч водного раствора АГ-соли и 9800 г капролактама. В среднем весовое соотношение между АГ-солью и капролактамом составляло 20%. Температура системы в реакторе высокого давления составляла 265°С.

Газовое пространство реактора высокого давления 2 через колонну с дефлегматором 7 и регулятор давления 10 соединено с газовым пространством реактора дополнительной конденсации 5.

В регуляторе давления 10 было установлено давление 10 бар (изб.). Вверху реактора дополнительной конденсации 5 чуть ниже уровня продукта установлена нагревательная катушка 5.1, которая способствует удалению воды.

Для выравнивания течения реакции в реакторе высокого давления 2 перед регулятором давления 10 требуется колонна с дефлегматором 7; уровень низковязкого полимеризата, образующегося в реакторе высокого давления 2, регулируется насосом 3 и через сушилку расплава 4 он направляется в реактор дополнительной конденсации 5. Реактор дополнительной конденсации 5 может также с помощью дополнительного регулятора давления 11 поддерживаться при меньшем избыточном давлении, до 2 бар. Это особенно целесообразно при высоком процентном содержании АГ-соли в исходных мономерах, от 80%, и меньшей желательной вязкости, какие требуются для получения текстильных шелков в качестве сырья.

В сушилке расплава 4 форполимеризат нагревают до 280°С, причем одновременно испаряется находящаяся в избытке вода. Этот форполимер в реакторе дополнительной конденсации 5 доводится до нормального давления, причем для лучшей дегазации воды форполимер направляется через поверхность дегазации и находящийся ниже уровня расплава теплообменник 5.1. Избыточная вода при регулировании давления выводится из процесса через колонну с дефлегматором 8 и затвор 9.

Время пребывания продукта в реакторе дополнительной конденсации 5 составляет, например, 5 часов. В колонне с дефлегматором 8 происходит разделение газовой смеси. ε-Капролактам возвращается в реактор дополнительной конденсации. Вода покидает процесс полимеризации.

Для удаления этой воды горячий азот вводится в реактор дополнительной конденсации 5 таким образом, что вода может хорошо диффундировать из расплава ПА. Этот азот и вода удаляются из процесса через затвор 9. Особенно предпочтительно нагревание азота перед входом в реактор дополнительной конденсации. Это на чертеже не изображено.

Получали сополиамид со средней температурой плавления 189°С и вязкостью раствора 2,7, измеренной в 98%-ной серной кислоте.

Уровень температуры для разделения в колонне с дефлегматором 8 может быть существенно снижен по сравнению с известным способом, в котором у первого реактора высокого давления необходима дополнительная колонна с дефлегматором, а именно минимум на 100°С, благодаря чему потеря диамина существенно снижена.

Общее содержание экстрактивных веществ после реактора дополнительной конденсации 5 составило 7,8%. Затем продукт был экстрагирован и высушен.

Пример выполнения 2

Для получения ПА-66 водный раствор АГ-соли нагревали в подогревателе 1b до температуры >220°С, причем в подогревателе также выпаривали воду. Температура системы в реакторе высокого давления 2 составляла 266°С, время пребывания продукта 1 час.

Насосом 3 через сушилку расплава 4 полиамид 66 подавали в реактор дополнительной конденсации 5. Время пребывания продукта составляло 3 часа. Насосом 6 полиамид 66 подавали на процесс гранулирования.

В реакторе высокого давления 2 было установлено давление 22 бар. Воду и амин через колонну с дефлегматором 7 и регулятор давления 10 вводили в газовое пространство реактора дополнительной конденсации 5. Дегазировали из реактора дополнительной конденсации 5 через колонну с дефлегматором 8 и регулятор давления 11 в затвор 9. В регуляторе давления 11 было установлено 0,3 бар. Газовое пространство реактора дополнительной конденсации продували инертным газом азотом. Был получен полиамид 66 с вязкостью 2,2 в единицах LV.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ И УСТРОЙСТВО ДЛЯ НЕПРЕРЫВНОГО ПОЛУЧЕНИЯ СОПОЛИАМИДОВ С ТЕМПЕРАТУРАМИ ПЛАВЛЕНИЯ ВЫШЕ 265°C | 2005 |

|

RU2450031C2 |

| СПОСОБ ПОЛУЧЕНИЯ КАПРОЛАКТАМА ИЗ ПОЛИМЕРОВ, СОДЕРЖАЩИХ КАПРОЛАКТАМ, (ВАРИАНТЫ) И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1995 |

|

RU2154059C2 |

| СПОСОБ ПОЛУЧЕНИЯ СОПОЛИАМИДОВ | 2020 |

|

RU2767395C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОЛИАМИДОВ | 2000 |

|

RU2221820C2 |

| СПОСОБ ПОЛУЧЕНИЯ ПОЛУКРИСТАЛЛИЧЕСКОГО ПОЛУАРОМАТИЧЕСКОГО ПОЛИАМИДА | 2014 |

|

RU2645353C1 |

| Способ получения сополиамидов | 1973 |

|

SU509241A3 |

| СПОСОБ ВЫДЕЛЕНИЯ КАПРОЛАКТАМА ИЗ СОДЕРЖАЩИХ КАПРОЛАКТАМ ПОЛИМЕРОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1995 |

|

RU2159233C2 |

| СПОСОБ ПОЛУЧЕНИЯ СОПОЛИАМИДОВ | 1992 |

|

RU2072369C1 |

| СПОСОБ ПОЛУЧЕНИЯ ФОРМОВАННОГО ИЗДЕЛИЯ И ФОРМОВАННОЕ ИЗДЕЛИЕ, КОТОРОЕ ПРЕДСТАВЛЯЕТ СОБОЙ ПОЛОЕ ИЗДЕЛИЕ ИЛИ ПОЛЫЙ ПРОФИЛЬ | 2006 |

|

RU2396291C2 |

| СПОСОБ ПОЛУЧЕНИЯ СОПОЛИАМИДОВ | 1971 |

|

SU291933A1 |

Изобретение относится к способу непрерывного получения полиамида 6,6 и его сополиамидов, а также к устройству для проведения процесса. Способ заключается в том, что на первой стадии проводят реакцию адипината гексаметилендиамина - соль АГ и воды, и в случае сополиамида, лактама, под давлением и при температуре от 180 до 280°С. Полученный на первой стадии форполимеризат подают, по меньшей мере, на одну последующую стадию с одновременно испарившейся водой и содержащимися в ней компонентами реакции. На последующей стадии испарившуюся воду удаляют и/или вытесняют инертным газом. Удаление воды происходит исключительно на одной или нескольких последующих стадиях процесса. Устройство для осуществления непрерывного получения полиамида 6,6 и его сополиамидов включает реактор под давлением, перед которым установлен теплообменник и за которым после сушилки установлен, по меньшей мере, один реактор дополнительной конденсации. Газовое пространство реактора под давлением при регулировании давления соединено с газовым пространством реактора дополнительной конденсации, и вода из газового пространства реактора дополнительной конденсации отводится через колонну с дефлегматором и затвор. Изобретение позволяет осуществить отвод воды при низких температурах и давлении, и с пониженной потерей диамина. 2 н. и 5 з.п. ф-лы, 1 ил.

| WO 9721758 A, 19.06.1997 | |||

| WO 9745472 A, 04.12.1997 | |||

| Непрерывный способ получения полиамидов | 1974 |

|

SU620494A1 |

| СПОСОБ ПОЛУЧЕНИЯ СОПОЛИАМИДОВ | 1992 |

|

RU2072369C1 |

Авторы

Даты

2007-02-27—Публикация

2003-03-25—Подача