Изобретение относится к области калибровки рабочих резьбовых калибров, применяемых для контроля трапецеидальной резьбы резьбовых соединений обсадных труб и муфт к ним, и может быть использовано при производстве обсадных труб и муфт к ним с трапецеидальной резьбой для нефтяной и газодобывающей промышленности.

Одним из важнейших элементов калибровки рабочих резьбовых калибров является их припасовка. Известен способ припасовки рабочих резьбовых калибров по ГОСТ 25575-83 «Калибры для соединений с трапецеидальной резьбой обсадных труб и муфт к ним», где для припасовки рабочих резьбовых калибров-колец применяются гладкие контрольные пробки, а у рабочих резьбовых калибров-пробок припасовка не предусмотрена, у них измеряется только внутренний диаметр резьбы в основной плоскости.

На рис.1 показана схема припасовки рабочего резьбового калибра-кольца к контрольному гладкому калибру-пробке по ГОСТ 25575-83, где

1 - рабочий резьбовой калибр-кольцо,

2 - контрольный гладкий калибр-пробка,

3 - измерительные плоскости,

l1 - номинальное значение расстояния между измерительными плоскостями калибров.

Недостатком этого способа является то, что при припасовке рабочего резьбового калибра-кольца к контрольному гладкому калибру-пробке, контролируется только внутренний диаметр резьбы рабочего калибра-кольца и такая припасовка не дает представления об истинном износе калибра, так как остальные геометрические параметры резьбы калибра-кольца: высота профиля, углы наклона сторон, радиусы сопряжения, фаски, отклонения разности наружных и внутренних диаметров резьбы, при этом не контролируются. Такой рабочий калибр можно использовать пока расстояние между измерительными плоскостями калибров при припасовке рабочих калибров-колец к контрольному гладкому калибру-пробке равно номинальному значению l1 с предельными отклонениями ±0,10 мм. Это резко сокращает срок службы рабочего калибра. При износе по внутреннему диаметру калибра-кольца, когда при припасовке калибра расстояние между измерительными плоскостями превысит предельно допустимое отклонение, калибр подлежит списанию. При этом остальные геометрические параметры резьбы калибра-кольца изменяются, но не выходят за поля допусков, указанных в ГОСТ 25575.

Точно также, в процессе эксплуатации, рабочие резьбовые калибры-пробки подвергаются износу, и размер их внутреннего диаметра в основной плоскости выходит за предельно допустимые значения, а значит, калибр подлежит списанию. При этом, как и у калибра-кольца, геометрические параметры резьбы калибра-пробки изменяются, но не выходят за поля допусков, указанных в ГОСТ 25575.

Задачей предлагаемого изобретения является достоверная передача параметров резьбы калибра-эталона к рабочему калибру, предназначенному для контроля резьбы обсадных труб и муфт к ним, и продление срока службы рабочих резьбовых калибров-колец и рабочих резьбовых калибров-пробок.

Результат достигается тем, что в отличие от известного способа припасовка рабочих резьбовых калибров-колец и калибров-пробок осуществляется соответственно к контрольным резьбовым калибрам-пробкам и к контрольным резьбовым калибрам-кольцам, при этом расстояние между измерительными плоскостями контрольного резьбового калибра-кольца и рабочего калибра-пробки, контрольного резьбового калибра-пробки и рабочего калибра-кольца должно быть равно l4, и если это расстояние превысило ±0,10 мм, это не является поводом для отбраковки калибра, а вводятся соответственно поправки и на величину износа рабочего калибра, которые затем учитываются при контроле готового изделия - резьбы обсадных труб и муфт к ним.

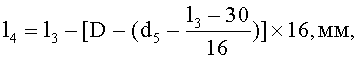

На рис.2 показана схема припасовки контрольного резьбового калибра-кольца к контрольному резьбовому калибру-пробке, где

1 - контрольный резьбовой калибр-кольцо,

2 - контрольный резьбовой калибр-пробка,

3 - измерительные плоскости,

l4 - расстояния между измерительными плоскостями контрольных калибров.

Для осуществления предлагаемого способа из калибров, не бывших в эксплуатации, выбирается контрольная пара калибров, которая состоит из контрольного резьбового калибра-пробки и сопрягаемого с ним контрольного резьбового калибра-кольца. Основные размеры контрольных калибров, профиль резьбы и их предельные отклонения должны соответствовать указанным в ГОСТ 25575.

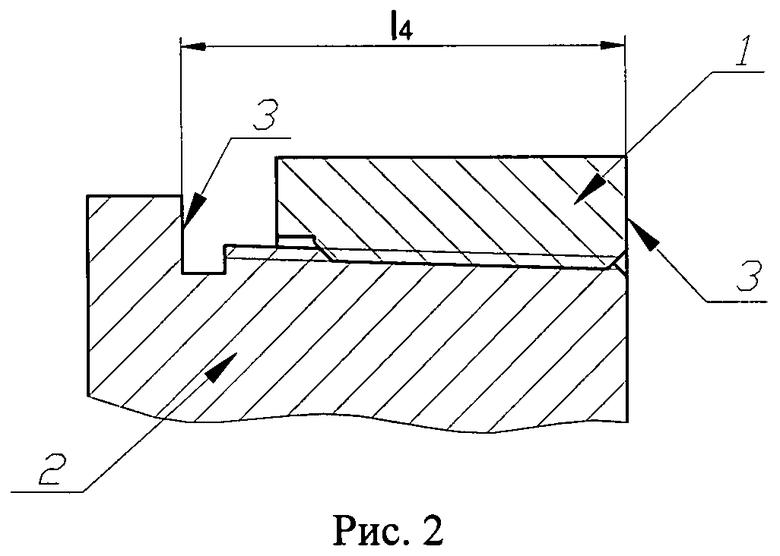

Сужать поле допуска на номинальные размеры контрольных калибров необходимости нет, так как они служат для передачи размеров к рабочему калибру, не участвуют при приемке продукции, при нечастом использовании калибра его геометрические параметры будут долгое время оставаться постоянными. Расстояние между измерительными плоскостями контрольного резьбового калибра-кольца и контрольного резьбового калибра-пробки должно быть равно l4, предельное отклонение ±0,10 мм. Расстояние l4 рассчитывается по формуле

где l3 - расстояние от измерительной плоскости до малого торца резьбового калибра-пробки, мм,

D - внутренний диаметр резьбы резьбового калибра-кольца в плоскости малого торца, мм,

d5 - внутренний диаметр резьбы в основной плоскости резьбового калибра-пробки, мм,

Значения l3, D, d5 берутся по ГОСТ 25575.

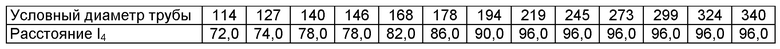

Рассчитанные значения l4 для всех диаметров труб, мм, указаны в таблице.

Предлагаемый способ припасовки осуществляется следующим образом. Берется отобранный контрольный резьбовой калибр-пробка, предназначенный для контроля рабочего резьбового калибра-кольца. Контрольный калибр-пробку ввинчивают в рабочий калибр-кольцо усилием одного человека при постоянном медленном нажиме, без рывка, до полной затяжки, которая определяется внезапной остановкой. Измеряют расстояние l4 между измерительными плоскостями контрольного калибра-пробки и рабочего калибра-кольца. Если это расстояние превысило ±0,10 мм, то это не является поводом для отбраковки калибра, так как при таком методе припасовки контролируются в совокупности все геометрические параметры рабочего резьбового калибра, обеспечивается его комплексный контроль без нарушения взаимосвязи между параметрами резьбы, что дает возможность его дальнейшего использования с введением поправки на износ рабочего калибра-кольца, равную N1, которая затем учитывается при контроле готового изделия-резьбы обсадной трубы.

На рис.3 изображена схема припасовки рабочего резьбового калибра-кольца к контрольному резьбовому калибру-пробке, где

1 - рабочий резьбовой калибр-кольцо,

2 - контрольный резьбовой калибр-пробка,

3 - измерительные плоскости,

l4 - расстояния между измерительными плоскостями калибров,

N1 - величина поправки на износ рабочего калибра-кольца.

Для контроля рабочего резьбового калибра-пробки используется отобранный контрольный резьбовой калибр-кольцо. Рабочий калибр-пробку ввинчивают в контрольный калибр-кольцо усилием одного человека при постоянном медленном нажиме, без рывка, до полной затяжки, которая определяется внезапной остановкой. Измеряют расстояние l4 между измерительными плоскостями контрольного калибра-кольца и рабочего калибра-пробки. Если это расстояние превысило ±0,10 мм, то это не является поводом для отбраковки калибра, так как при таком методе припасовки контролируются в совокупности все геометрические параметры рабочего резьбового калибра, обеспечивается его комплексный контроль без нарушения взаимосвязи между параметрами резьбы, что дает возможность его дальнейшего использования с введением поправки на износ рабочего калибра-пробки, равную N2, которая затем учитывается при контроле готового изделия-резьбы муфты для обсадной трубы.

На рис.4 изображена схема припасовки рабочего резьбового калибра-пробки к контрольному резьбовому калибру-кольцу, где

1 - контрольный резьбовой калибр-кольцо,

2 - рабочий резьбовой калибр-пробка,

3 - измерительные плоскости,

l4 - расстояния между измерительными плоскостями калибров,

N2 - величина поправки на износ рабочего калибра-пробки.

Предлагаемый способ припасовки не отменяет поэлементный контроль параметров резьбы рабочих калибров-колец и рабочих калибров-пробок.

Предлагаемый способ припасовки, используемый для калибровки калибров, обеспечивает надежный и достоверный контроль рабочими калибрами резьбы резьбовых соединений обсадных труб, имеющими трапецеидальную резьбу.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ КОНТРОЛЯ ГЕОМЕТРИЧЕСКИХ РАЗМЕРОВ И ПАРАМЕТРОВ ТРУБ И МУФТ К НИМ И УСТРОЙСТВО ДЛЯ КОНТРОЛЯ ЭЛЕМЕНТОВ ТРУБНЫХ РЕЗЬБОВЫХ СОЕДИНЕНИЙ, А ТАКЖЕ КАЛИБР-КОЛЬЦО И КАЛИБР-ПРОБКА | 2010 |

|

RU2434200C1 |

| СПОСОБ КОНТРОЛЯ СТЕПЕНИ ИЗНОСА РЕЗЬБЫ ДЕТАЛЕЙ КОНИЧЕСКОГО СОЕДИНЕНИЯ (ВАРИАНТЫ) | 2004 |

|

RU2270977C1 |

| СПОСОБ КОНТРОЛЯ СУММАРНОЙ СТЕПЕНИ ИЗНОСА РЕЗЬБЫ ДЕТАЛЕЙ КОНИЧЕСКОГО СОЕДИНЕНИЯ (ВАРИАНТЫ) | 2004 |

|

RU2270978C1 |

| Способ сборки безупорных конических резьбовых соединений обсадных и лифтовых колонн | 1985 |

|

SU1625974A1 |

| СПОСОБ ОБРАБОТКИ КОНИЧЕСКИХ РЕЗЬБ ТРУБНЫХ МУФТ | 2001 |

|

RU2214320C2 |

| УСТРОЙСТВО ГЕРМЕТИЗАЦИИ МЕЖКОЛОННОГО ПРОСТРАНСТВА | 2006 |

|

RU2311525C2 |

| РЕЗЬБОВОЕ СОЕДИНЕНИЕ НАСОСНО-КОМПРЕССОРНОЙ ТРУБЫ | 2006 |

|

RU2324857C1 |

| ПЕРФОРАЦИОННАЯ СИСТЕМА ДЛЯ ОБСАДНОЙ КОЛОННЫ СКВАЖИНЫ | 2011 |

|

RU2489566C2 |

| УСТРОЙСТВО ДЛЯ КОНТРОЛЯ НАТЯГА КОНИЧЕСКОЙ РЕЗЬБЫ ТРУБ | 1992 |

|

RU2029222C1 |

| Калибр-пробка для контроля резьбовых отверстий | 1990 |

|

SU1758402A1 |

Изобретение относится к нефтегазодобывающей промышленности, в частности к области калибровки резьбовых калибров соединений обсадных труб и муфт к ним. Способ включает припасовку рабочих резьбовых калибров-колец и рабочих калибров-пробок соответственно к контрольным резьбовым калибрам-пробкам и к контрольным резьбовым калибрам-кольцам, при этом расстояние между измерительными плоскостями контрольного калибра и рабочего калибра должно быть равно l4, которое рассчитывается по формуле  где l3 - расстояние от измерительной плоскости до малого торца резьбового калибра-пробки, мм; D - внутренний диаметр резьбы резьбового калибра-кольца в плоскости малого торца, мм; d5 - внутренний диаметр резьбы в основной плоскости резьбового калибра-пробки, мм. Продлевается срок службы рабочих калибров. 1 з.п. ф-лы, 4 ил., 1 табл.

где l3 - расстояние от измерительной плоскости до малого торца резьбового калибра-пробки, мм; D - внутренний диаметр резьбы резьбового калибра-кольца в плоскости малого торца, мм; d5 - внутренний диаметр резьбы в основной плоскости резьбового калибра-пробки, мм. Продлевается срок службы рабочих калибров. 1 з.п. ф-лы, 4 ил., 1 табл.

1. Способ припасовки рабочих резьбовых калибров для контроля с трапецеидальной резьбой обсадных труб и муфт к ним, отличающийся тем, что припасовка рабочих резьбовых калибров-колец и рабочих калибров-пробок осуществляется соответственно к контрольным резьбовым калибрам-пробкам и к контрольным резьбовым калибрам-кольцам, при этом расстояние между измерительными плоскостями контрольного калибра и рабочего калибра должно быть равно l4, которое рассчитывается по формуле

где l3 - расстояние от измерительной плоскости до малого торца резьбового калибра-пробки, мм;

D - внутренний диаметр резьбы резьбового калибра-кольца в плоскости малого торца, мм;

d5 - внутренний диаметр резьбы в основной плоскости резьбового калибра-пробки, мм.

2. Способ по п.1, отличающийся тем, что, если отклонение расстояния l4 превысило ±0,10 мм, вводятся поправки на величину износа рабочего калибра, которые учитываются при контроле готового изделия - резьбы обсадных труб и муфт к ним.

| Вращающийся опрокид | 1931 |

|

SU25573A1 |

| Типы, основные размеры и допуски, 01.05.2009 | |||

| Способ контроля резьбы резьбовыми калибрами | 1978 |

|

SU879265A1 |

| СПОСОБ КОНТРОЛЯ СТЕПЕНИ ИЗНОСА РЕЗЬБЫ ДЕТАЛЕЙ КОНИЧЕСКОГО СОЕДИНЕНИЯ (ВАРИАНТЫ) | 2004 |

|

RU2270977C1 |

| СПОСОБ КОНТРОЛЯ СУММАРНОЙ СТЕПЕНИ ИЗНОСА РЕЗЬБЫ ДЕТАЛЕЙ КОНИЧЕСКОГО СОЕДИНЕНИЯ (ВАРИАНТЫ) | 2004 |

|

RU2270978C1 |

| US 6502041 В2, 31.12.2002. | |||

Авторы

Даты

2012-05-10—Публикация

2010-10-22—Подача