со

а

00

со со

136

Изобретение относится к металлургии, в частности к производству железнодорожных колес, и может быть использовано при производстве бандажей и колец.

Целью изобретения является повышение износостойкости рабочего слоя обода по всей его глубине.

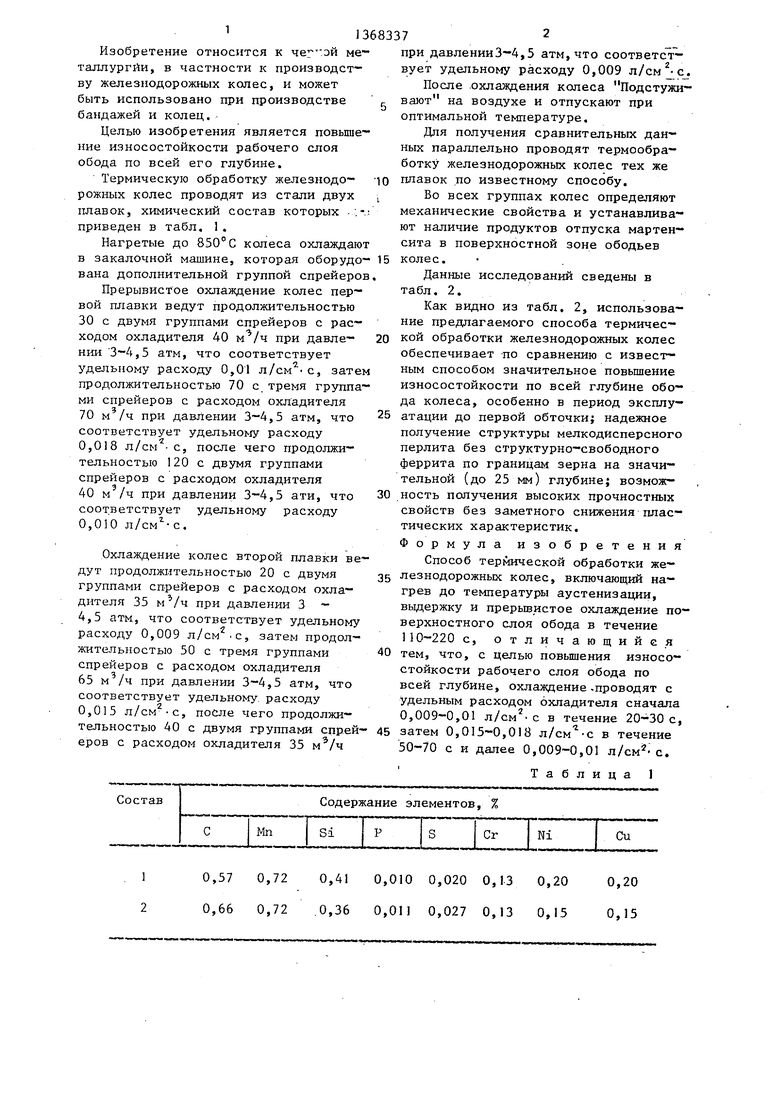

Термическую обработку железнодорожных колес проводят из стали двух плавок, химический состав которых .:-: приведен в табл. 1.

Нагретые до 850°С колеса охлаждают в закалочной машине, которая оборудо- вана дополнительной группой спрейеров

Прерывистое охлаждение колес первой плавки ведут продолжительностью 30 с двумя группами спрейеров с расходом охладителя 40 при давлении 3-4,5 атм, что соответствует удельному расходу 0,01 с, затем продолжительностью 70 с тремя группа

соответствует 0,018 с,

ми спрейеров с расходом охладителя 70 м /ч при давлении 3-4,5 атм, что

удельному расходу ., после чего продолжительностью 120 с двумя группами спрейеров с расходом охладителя 40 м /ч при давлении 3-4,5 ати, что удельному расходу

соот.ветствует 0,010 .

Охлаждение колес второй плавки ведут продолжительностью 20 с двумя группами спрейеров с расходом охладителя 35 м /ч при давлении 3 - 4,5 атм, что соответствует удельному расходу 0,009 л/см .с, затем продолжительностью 50 с тремя группами спрейеров с расходом охладителя 65 MV4

соответствует

2

при давлении 3-4,5 атм, что удельному, расходу

продолжи-

0,015 л/см -с, после чего тельностью 40 с двумя группами спрейеров с расходом охладителя 35 м /ч

0

15

при давленииЗ-4,5 атм,что соответствует удельному расходу 0,009 л/см j с. После .охлаждения колеса Подстужи- воздухе и отпускают при

20

вают на воздухе и оптимальной температуре.

Для получения сравнительных данных параллельно проводят термообработку железнодорожных колес тех же плавок по известному способу.

Во всех группах колес определяют механические свойства и устанавливают наличие продуктов отпуска мартенсита в поверхностной зоне ободьев колес.

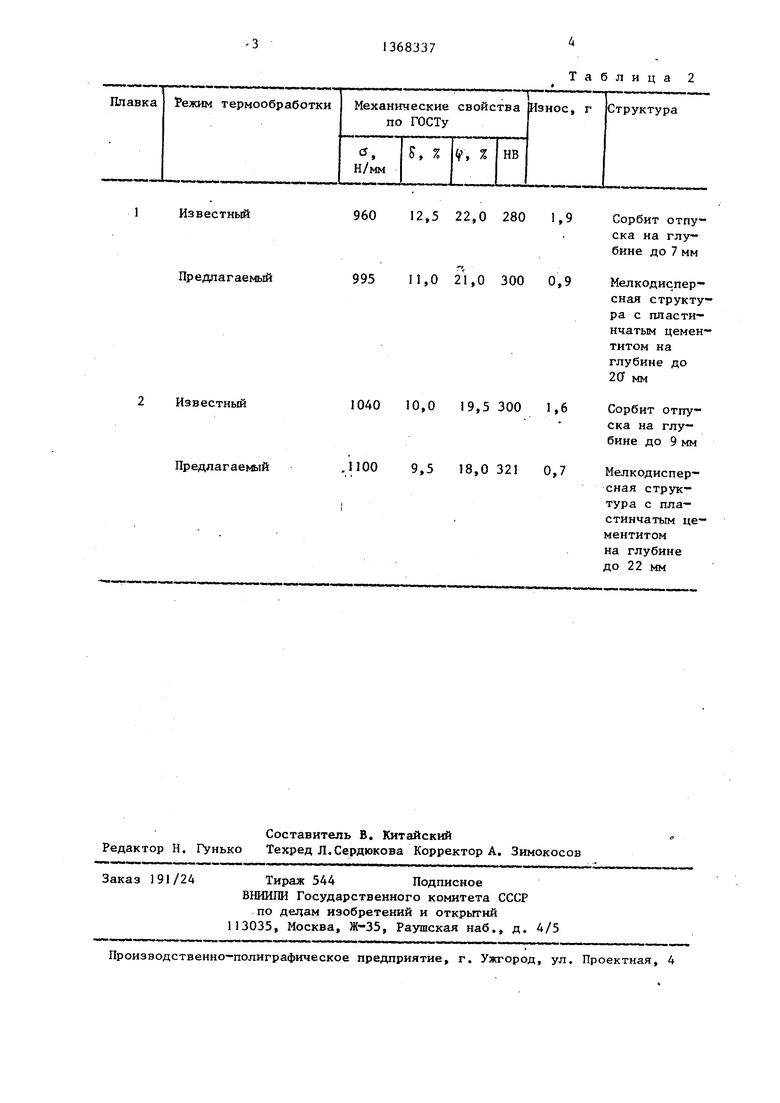

Данные исследований сведены в табл. 2.

Как видно из табл. 2, использование предлагаемого способа термической обработки железнодорожных колес обеспечивает по сравнению с известным способом значительное повьшение износостойкости по всей глубине обода колеса, особенно в период эксплу25 атации до первой обточки; надежное получение структуры мелкодисперсного перлита без структурно-свободного феррита по границам зерна на значительной (до 25 мм) глубине; возмож-

30 ность получения высоких прочностных свойств без заметного снижения пластических характеристик. Формула изобретения Способ термической обработки же-

35 лезнодорожных колес, включающий нагрев до температуры аустенизации, выдержку и прерьшистое охлаждение поверхностного слоя обода в течение 110-220 с, отличающийся

40 тем, что, с целью повышения износостойкости рабочего слоя обода по всей глубине, охлаждение-проводят с удельным расходом охладителя сначала 0,009-0,01 в течение 20-30 с,

45 затем 0,015-0,018 в течение 50-70 с и далее 0,009-0,01 .

Таблица 1

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ термической обработки железнодорожных колес | 1988 |

|

SU1636461A1 |

| СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ ЖЕЛЕЗНОДОРОЖНЫХ КОЛЕС | 2010 |

|

RU2451093C2 |

| СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ ЖЕЛЕЗНОДОРОЖНЫХ КОЛЕС | 1998 |

|

RU2140997C1 |

| Способ термической обработки железнодорожных колес из стали | 2023 |

|

RU2825657C1 |

| СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ ЖЕЛЕЗНОДОРОЖНЫХ КОЛЕС | 2017 |

|

RU2668872C1 |

| Способ термической обработки железнодорожных колес из стали | 2023 |

|

RU2821214C1 |

| Способ термической обработки колес | 1990 |

|

SU1788046A1 |

| СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ ЖЕЛЕЗНОДОРОЖНЫХ КОЛЕС | 2020 |

|

RU2763906C1 |

| Способ изготовления цельнокатаных железнодорожных колес | 1985 |

|

SU1425229A1 |

| Способ термической обработки железнодорожных колес | 2016 |

|

RU2636777C1 |

Изобретение относится к черной металлургии, в частности к производ ству железнодорожных колес, и может быть использовано при производстве бандажей и колец. Цель - повышение износостойкости рабочего слоя по всей глубине. После нагрева до температуры аустенизации и выдержки при этой температуре поверхностный слой обода прерьшисто охлаждают в течение I10- 220 с с удельнь1М расходом охладителя сначала 0,009-0,01 в течение 20-30 с, затем 0,015-0,018 с в течение 50-70 сив конце снова 0,009-0,01 с. После охлаждения колеса отпускали при оптимальной температуре. 2 табл. S (Л

10,57 0,72 0,41 0,010 0,020 0,13 0,200,20

20,66 0,72 .0,36 0,011 0,027 0,13 0,150,15

1 Известный

Предлагаемый

2 Известный

Предлагаемый

,1100 9,5 18,0 321 0,7

Таблица 2

12,5 22,0 280 1,9

11,0 21,0 300 0,9

10,0 19,5 300 1,6

9,5 18,0 321 0,7

Сорбит отпуска на глубине до 7 мм

Мелкодисперсная структура с пластинчатым цементитом на глубине до 2Cf мм

Сорбнт отпуска на глубине до 9 мм

Мелкодисперсная структура с пластинчатым цементитомна глубине до 22 мм

| Способ термической обработки стальных колес | 1976 |

|

SU575374A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1988-01-23—Публикация

1986-07-18—Подача