Изобретение относится к способу изготовления контакт-детали для переключающего устройства, а также к самой контакт-детали, как это заявлено в ограничительной части пунктов 1 и 15 формулы изобретения.

Упомянутые контакт-детали относятся преимущественно к низковольтным, средневольтным и высоковольтным переключающим приборам, а также к генераторным выключателям, оснащенным вакуумными камерами с прерывателями. Вакуумные камеры с прерывателями часто оснащаются так называемыми контактными системами с радиальными магнитными полями (RMF). Радиальное магнитное поле создается посредством серповидных сегментов катушки. Серповидные элементы формируются в виде пазов, выполненных в контактной плате. Можно также использовать потенциометр со шлицованными контактами, создающий радиальное магнитное поле на кругообразной поверхности.

Между тем, пазы все равно необходимы и делаются в контактной плате. Кроме этого, пазы обычно также необходимы в контактной плате при использовании контактных систем RMF. Кроме этого, описанный ниже способ можно использовать при производстве компонентов для широкого круга других областей применения с использованием порошковой металлургии, в частности, когда необходимо произвести запрессовку абразивных порошков без использования смазки.

Одним из основных преимуществ упомянутых контактных систем RMF является низкое сопротивление токовой цепи всего устройства при использовании прижимного контактного усилия.

Обычно используются контакт-детали RMF в форме цилиндрических дисков, внешние торцы которых закруглены для улучшения диэлектрических характеристик. Для формирования внешнего контура и пазов используется обработка металла резанием. Внешняя конфигурация соответственно формируется посредством токарной обработки, а пазы выполняются в контактной плате при помощи прорезания или фрезерования. В случае относительно тонких контактных плат возможно также использовать штамповку (см. перечисленные ниже области применяемости). После выполнения пазов торцы пазов могут быть закруглены, обработаны или очищены от заусенцев вручную или на станке с целью увеличения диэлектрической прочности оппозитных контакт-деталей.

В целях дальнейшей оптимизации способа производства контактов предлагается способ, на основе которого как внешняя конфигурация, так и конфигурация пазов выполняются в заготовке непосредственно во время производства контакт-детали. В этом случае можно выполнять пазы под прямым углом к поверхности, а также под любым углом к поверхности. Кроме этого, пазы могут выступать до внешней периферии диска и заканчиваться там.

Если контакт-деталь должна состоять из двух слоев (порошкового слоя из CuCr и порошкового слоя из Cu), то они могут также спрессовываться друг с другом при помощи данного способа. Противоэрозионный слой может состоять из стандартного контактного материала CuCr 25, который преимущественно используется для средних напряжений, а второй слой может предпочтительно состоять из чистой меди для обеспечения высокой проводимости данного слоя. Допустимо также использовать дополнительные слои.

Использование многослойных контактных заготовок и контакт-деталей известно из предшествующего уровня техники.

Кроме этого, настоящий способ можно использовать при инженерной разработке порошкового прессования для различных областей применения, в данном конкретном случае - для абразивных порошков. Он открывает широкое поле для производства деталей в порошковой металлургии без использования смазок, которые обычно добавляются в порошки при прессовании. Подобные смазки добавляются в порошковый материал в пропорции примерно 1% от веса для значительного увеличения срока службы инструмента. Недостаток заключается в том, что подобные смазки необходимо извлекать из готовой конечной продукции (заготовки).

Например, DE 3840192 С2 раскрывает устройство с переключающим контактом для электрических вакуумных выключателей, шлицевые контакт-детали которых состоят из нескольких дисков, помещенных один поверх другого. В данном случае шлицевание индивидуальных дисков осуществляется методом штамповки.

Кроме этого, US 6010659 и ЕР 11111631 раскрывают способ производства многослойных контактов (MLC), состоящих из нескольких слоев. Там также описывается возможность производства контактов из двухслойных CuCr и меди, например, в керамическом тигле, с использованием агломерационно-плавильного способа.

Кроме этого, DE 19717024 А1 раскрывает метод производства контакт-деталей с пазами для вакуумной камеры с прерывателем, а также фасонный резец для осуществления данного способа. В данном случае торцы паза фасонированы и закруглены посредством способа прессования, с использованием прессовочного инструмента.

Существующие способы выполнения пазов, соответственно, также являются способами обработки металла резанием.

Образование формы контакт-детали при помощи резки, безусловно, связано с соответствующими затратами. Удаление заусенцев вручную или при помощи инструмента требует дополнительных операций для удаления заусенцев или для закругления шлицевых торцов.

Цель изобретения, следовательно, основана на формировании паза и/или нанесения внешнего контакта из контактного материала непосредственно во время способа порошково-металлургического изготовления.

Согласно изобретению, для настоящего общего способа цель достигается посредством отличительных признаков по пункту 1.

Дополнительные предпочтительные усовершенствования изложены в зависимых пунктах со 2 по 14.

Согласно изобретению, относящемуся к детали, заявленная цель достигается отличительными признаками по пункту 15.

Дополнительные предпочтительные усовершенствования изложены в других зависимых пунктах.

Суть изобретения, относящаяся к способу, следовательно, заключается в том, что контур в форме паза или пазов формируется в детали, и/или в контакт-детали, и/или порошково-металлическом материале, находящемся в пресс-форме, преимущественно в направлении, параллельном нормали к поверхности детали или контакт-детали.

Другими словами, это означает, что пазы выпрессовываются в упомянутую выше порошковую смесь при помощи инструмента. Это значительно проще, чем любые другие способы формирования шлицов.

Другое предпочтительное усовершенствование заключается в том, что контур в форме паза или пазов формируется в порошковой смеси посредством пленки, расположенной между инструментом и порошковым металлом.

В этом случае пленка может быть двух различных видов, либо тонкой пластиковой пленкой, либо тонкой металлической пленкой.

В одном из предпочтительных усовершенствований пленка имеет толщину от 0.001 мм до 2 мм.

В одном из особенно предпочтительных усовершенствований способа пленка вставляется в пресс-форму на наполнитель из порошкового металла прямым экструдированием на отдельном этапе способа до выпрессовывания пазов.

Порошковая смесь может предпочтительно быть смесью из меди и хрома.

Также предпочтительно, особенно в случае контакт-детали, чтобы деталь имела форму многослойного контакта.

Пропорциональный состав хрома может предпочтительно составлять от 0 до 100 процентов по весу.

Использование порошка, в который примеси были уже добавлены во время производства, упрощает задачу и, следовательно, является предпочтительным.

В данном случае для гранул, другими словами - для порошка, предпочтительно использовать частицы размером от 0 до 150 микрон.

Для достижения окончательных размеров без этапа обработки резанием предпочтительно, чтобы после процесса прессования и/или после термообработки заготовки был правильно проведен финишный процесс калибровочного прессования для получения окончательных размеров.

В частности, предпочтительно, чтобы деталь или контакт-деталь, используемые в вакуумных камерах с прерывателями, прошли химическую термообработку в водородной среде и/или дегазацию методом вакуумной термообработки.

Подобные меры также позволяют частично или полностью избежать затрат на формирование конфигурации контакт-детали. Дополнительная экономия достигается за счет сокращения количества используемого порошкового материала, за счет уменьшения значительного объема пазов, а также избыточных размеров (конечных компонентов для инструментальной обработки), которые обычно необходимы. Если в прессуемый порошковый материал не добавляется смазка, особенно это касается абразивных порошковых материалов или порошковых смесей, то существует опасность уменьшения срока службы прессовочных инструментов. При использовании настоящего способа добавление смазки в порошковый материал не требуется.

Готовая к установке контакт-деталь может быть изготовлена способом порошковой металлургии, следующим образом.

1. Прессование, связанное с производством контакт-деталей из CuCr

После перемешивания порошков из меди и хрома порошковая смесь засыпается в пресс-форму, которая полностью или только частично покрыта пластиковой или металлической пленкой. Помимо пуансона и матрицы имеются также перемычки, например со стороны матрицы. Перемычки также могут быть выполнены так, чтобы они были подвижны, например в матрице. Пуансон и матрица, в свою очередь, должны быть сконструированы таким образом, чтобы внешняя конфигурация формировалась одновременно с выпрессовыванием порошковой смеси и пазов на получаемой заготовке. В этом случае порошок или в данном случае порошковая смесь находятся в тонкостенной пленке (пакете), в частности в поверхностной области с высоким давлением.

После извлечения заготовки из пресс-формы заготовка имеет размеры, приближенные к номинальным, т.е. окончательным размерам, но при этом имеет соответствующий агломерационный допуск (усадочный допуск) до агломерации материала, имеющаяся пленка должна быть извлечена из инструмента и запрессовываемого изделия до начала следующего цикла. Конструкцию инструмента и число пробных испытаний можно сократить за счет использования соответствующего программного обеспечения для проведения расчетов при агломерации, позволяющего заранее предвидеть большую часть возможных отклонений или отклонений, которые могут возникнуть, например, во время последующих агломерационных процессов (например, различий по плотности в заготовке во время прессования, агломерации…).

2. Агломерация

Обычно агломерация контакт-деталей заготовки осуществляется в вакууме или водороде, без всякой смазки, используемой при производстве заготовки. Однако при производстве готовой к эксплуатации контакт-детали, хотя бы кратковременно, может или должна присутствовать восстановительная газовая среда (термообработка). В дальнейшем, после завершения данного восстановительного этапа, для уменьшения содержания водорода в материале предпочтительно можно использовать вакуумную термообработку.

3. Калибровочное прессование

Если во время агломерационного процесса в готовой к эксплуатации контакт-детали, тем не менее, возникают отклонения или не удается получить заданные конечные размеры, то в этом случае контакт-деталь может быть откалибрована в ходе дополнительного прессования для получения окончательных размеров, а также могут быть нанесены любые внешние радиусы, наклонные поверхности, ступени и проч.

Изобретение будет более подробно описано далее по тексту и проиллюстрировано на чертежах, где:

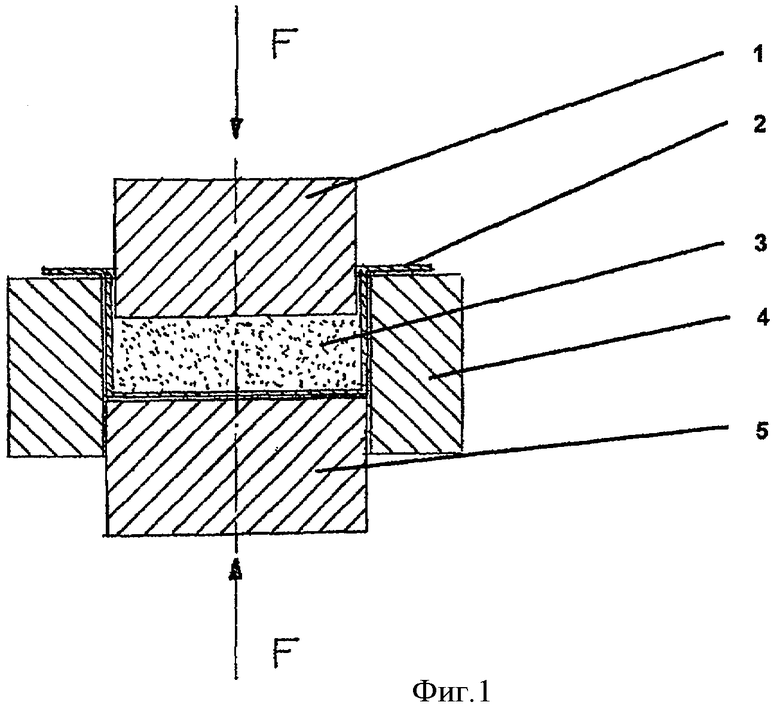

на фиг.1 показан прессующий инструмент со вставленной в него пластиковой пленкой;

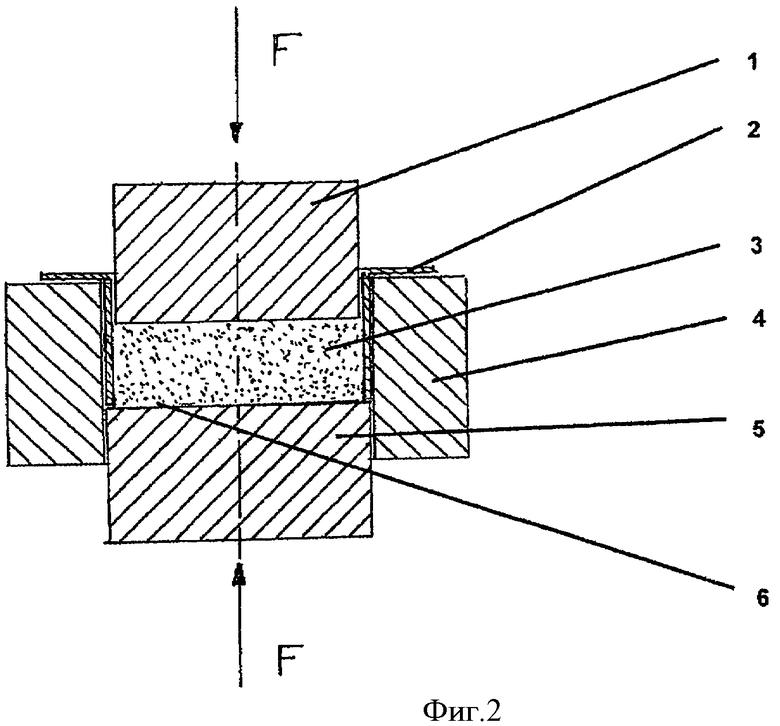

на фиг.2 показана пластиковая пленка с открытым основанием; и

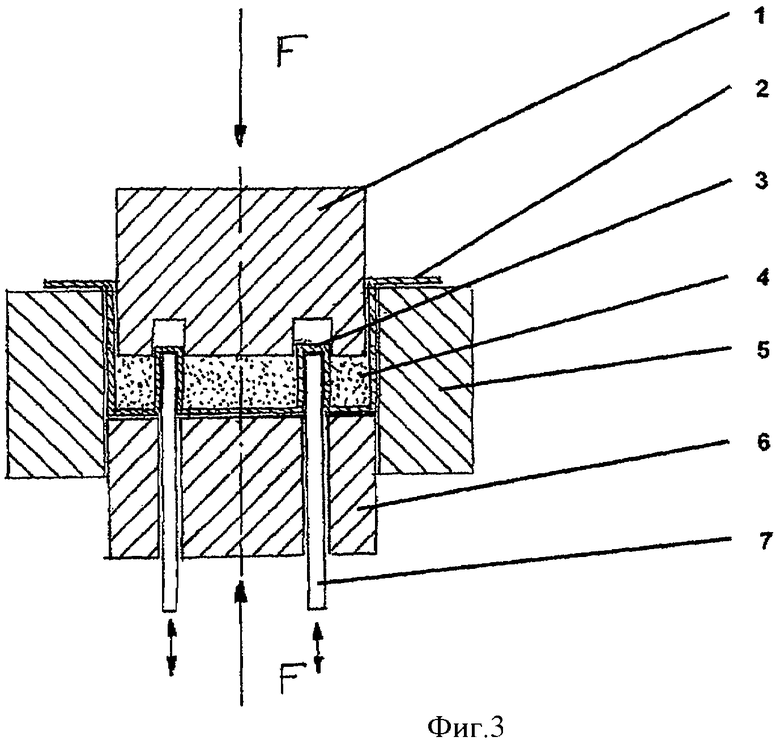

на фиг.3 показаны закладные детали в пресс-форме.

На фиг.1 показан прессующий инструмент со вставленной в него пластиковой пленкой (2). Формующая пленка проходит по всей поверхности или только по части поверхности инструмента, образуя закрытый пакет, либо используется лишь в торцевых областях. Пуансон (1) прижимается к матрице (5), а прессуемый порошок (3) находится между ними. Радиально направленные силы воспринимаются пресс-формой (4).

На фиг.2 показан прессующий инструмент со вставленной в него пластиковой пленкой (2), расположенной лишь на части поверхности, тогда как основание (6) отсутствует. Пуансон (1) прижимается к матрице (5), а прессуемый порошок (3) находится между ними. Радиально направленные силы воспринимаются пресс-формой (4).

На фиг.3 показан прессующий инструмент со вставленной в него пластиковой пленкой (2), которая на отдельных участках имеет более сложную форму. Формующая пленка проходит по всей поверхности или только части поверхности инструмента, образуя закрытый пакет, либо используется лишь в торцевых областях. Пуансон (1) прижимается к матрице (6), а прессуемый порошок (4) находится между ними. В данном случае можно создавать более сложные прессованные формы за счет использования соответствующих закладных деталей (7), пленка может присутствовать на отдельных частях (3) поверхности либо может не иметь основания. Радиально направленные силы воспринимаются пресс-формой (5).

| название | год | авторы | номер документа |

|---|---|---|---|

| КОНФИГУРАЦИЯ ЭЛЕКТРИЧЕСКИХ КОНТАКТОВ ДЛЯ ВАКУУМНОГО ВЫКЛЮЧАТЕЛЯ | 2011 |

|

RU2545514C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КОНТАКТОВ ВАКУУМНЫХ ДУГОГАСИТЕЛЬНЫХ КАМЕР | 2011 |

|

RU2493290C2 |

| Способ получения нанокомпозита никель-графен с повышенной пластичностью | 2022 |

|

RU2803865C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ВЫСОКОТЕМПЕРАТУРНОГО АНТИФРИКЦИОННОГО МАТЕРИАЛА | 2013 |

|

RU2542039C1 |

| СПОСОБ ПРОИЗВОДСТВА КАРТ С МЕТАЛЛИЧЕСКИМ СЛОЕМ И БЕСКОНТАКТНЫМ ИНТЕРФЕЙСОМ (ВАРИАНТЫ) | 2022 |

|

RU2789826C1 |

| Способ получения анизотропной порошковой заготовки постоянного магнита на основе сплавов типа Sm-Co | 2021 |

|

RU2785217C1 |

| КОНТАКТ-ДЕТАЛЬ, СПОСОБ И ИНСТРУМЕНТ ДЛЯ ЕЕ ИЗГОТОВЛЕНИЯ | 2009 |

|

RU2420823C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ АБРАЗИВНЫХ ЭЛЕМЕНТОВ | 2012 |

|

RU2486048C1 |

| ТОРЦОВЫЙ КОНТАКТ ВАКУУМНОГО ДУГОГАСИТЕЛЬНОГО УСТРОЙСТВА И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2001 |

|

RU2209482C2 |

| СПОСОБ ПОЛУЧЕНИЯ ИЗДЕЛИЙ ИЗ СТРУЖКИ | 2000 |

|

RU2161547C1 |

Изобретение относится к порошковой металлургии, в частности к способу изготовления контакт-детали для переключающего устройства. Для формирования паза и выполнения внешнего контура контакта в порошково-металлическом материале, находящемся в пресс-форме, формируют контур в виде паза или пазов в направлении, практически параллельном нормали к поверхности контакт-детали. Формирование контура осуществляют путем прессования и термообработки с использованием тонкой пластиковой или металлической пленки, расположенной между инструментом и порошково-металлическим материалом. Способ обеспечивает формирование детали с пазами без резки. 2 н. и 9 з.п. ф-лы, 3 ил.

1. Способ изготовления контакт-детали методом порошковой металлургии, характеризующийся тем, что путем прессования и термообработки порошково-металлического материала, находящегося в пресс-форме, с использованием тонкой пластиковой или металлической пленки, расположенной между инструментом и порошково-металлическим материалом, формируют контур в виде паза или пазов в направлении практически параллельном нормали к поверхности контакт-детали.

2. Способ по п.1, характеризующийся тем, что пленка имеет толщину от 0,001 мм до 2 мм.

3. Способ по п.1 или 2, характеризующийся тем, что пленку располагают в пресс-форме на порошково-металлическом материале прямым экструдированием на отдельном этапе способа до формирования контура в виде паза или пазов.

4. Способ по п.1 или 2, характеризующийся тем, что порошково-металлический материал представляет собой смесь меди и хрома.

5. Способ по п.1 или 2, характеризующийся тем, что контакт-деталь изготавливают в виде многослойной контакт-детали.

6. Способ по п.4, характеризующийся тем, что пропорциональный состав хрома составляет менее 100 вес.%.

7. Способ по п.1 или 2, характеризующийся тем, что порошково-металлический материал является легированным.

8. Способ по п.1 или 2, характеризующийся тем, порошково-металлический материал имеет форму гранул с частицами размером до 150 мкм.

9. Способ по п.1 или 2, характеризующийся тем, что после прессования и/или после термообработки заготовки осуществляют калибровочное прессование на окончательный размер.

10. Способ по п.1 или 2, характеризующийся тем, что в качестве термообработки проводят химическую термообработку в водородной среде и/или дегазацию методом вакуумной термообработки.

11. Контакт-деталь, изготовленная способом по любому из пп.1-10, предназначенная для низковольтных, средневольтных, высоковольтных или генераторных выключателей.

| WO 2006111175 A1, 26.10.2006 | |||

| СПОСОБ ИЗГОТОВЛЕНИЯ ВЫСОКОПЛОТНЫХ ПОРОШКОВЫХ ИЗДЕЛИЙ С ПРОДОЛЬНЫМИ ВЫСТУПАМИ И ПАЗАМИ | 1994 |

|

RU2087256C1 |

| SU 1586006 A1, 27.05.2000. | |||

Авторы

Даты

2012-05-27—Публикация

2008-05-28—Подача