Изобретение относится к области электрохимической обработки, в частности к плазменно-электролитическому оксидированию, и может быть использовано для измерения толщины покрытия в ходе процесса плазменно-электролитического оксидирования вентильных металлов, например алюминия, титана, магния, циркония и сплавов на их основе.

Известен способ определения толщины покрытия в ходе процесса плазменно-электролитического оксидирования, заключающийся в том, что выполняют измерение амплитуды анодного импульсного поляризационного напряжения Uп, при этом определяют длительность τ спада напряжения до порогового значения U1=(0,2…0,8)⋅Uп, а толщину покрытия рассчитывают по формуле:

h=k1+k2⋅τ,

где k1 и k2 - эмпирические коэффициенты, зависящие от природы обрабатываемого материала и состава электролита, определяемые по тарировочным кривым;

τ - длительность спада поляризационного напряжения Uп до порогового значения U1 (патент РФ №2540239, G01B 7/06, публ. 10.02.2015).

Недостатком данного способа является его применимость только к импульсным режимам плазменно-электролитического оксидирования, для которых есть возможность определять длительности спада поляризационного напряжения. Для режимов постоянного или переменного синусоидального тока данный метод непригоден.

Известен способ определения момента окончания процесса плазменно-электролитического оксидирования на основе определения толщины покрытия по величине сдвига фаз, заключающийся в том, что измеряют переменную составляющую тока и анализируют ее изменение во времени, измеряют и анализируют переменную составляющую напряжения, которая периодически или постоянно изменяется с частотой 200-20000 Гц. При этом переменные составляющие тока и напряжения поступают на полосовые фильтры с граничными частотами 200-18000 и 500-20000 Гц, после которых измеряют сдвиг фаз между отфильтрованными сигналами тока и напряжения. Момент окончания процесса определяется по достижении значения сдвига фаз 20-80 градусов (патент РФ №2366765, C25D 11/00, публ. 10.09.2009).

Недостатком данного способа является сложность его практической реализации, которая заключается в необходимости использования дополнительных модуляторов частоты, фильтрации сигналов тока и напряжения, а также использования фазометров для измерения угла сдвига фаз между сигналами тока и напряжения.

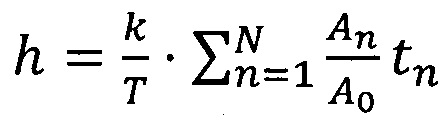

Известен способ определения толщины покрытия при плазменно-электролитическом оксидировании, включающий измерение лучистой энергии в процессе получения покрытия, по которому излучение детали в диапазоне спектра 380-740 нм фокусируют на светочувствительную матрицу, периодически регистрируют через интервалы времени Δtn с выдержкой 1/2-1/2000 с и определяют отношение суммарной площади участков Аn, засвеченных изображениями микроразрядов более чем на пороговое значение 30-99%, к общей площади изображения детали А0, интегрируют отношение  по времени, а толщину покрытия h определяют по формуле:

по времени, а толщину покрытия h определяют по формуле:

где k - эмпирический коэффициент пропорциональности, зависящий от природы обрабатываемого материала и состава электролита,

n - номер интервала времени,

N - число интервалов в отрезке времени Т

(патент РФ №2435134, G01B 11/06, публ. 27.11.2011).

Недостатком указанного способа является значительная трудоемкость при анализе изображений и подсчете количества разрядов и необходимость цифровых вычислительных блоков в системе измерения.

Наиболее близким по технической сущности является способ определения толщины покрытия путем измерения лучистой энергии в процессе получения покрытия, в соответствии с которым определяют толщину покрытия путем измерения изменения интенсивности инфракрасного излучения детали при постоянной температуре насыщения (патент РФ №989938, G01B 11/06, публ. 10.05.2006).

Недостатком прототипа является невысокая точность определения толщины покрытия по излучению в инфракрасном диапазоне, так как при плазменно-электролитическом оксидировании процесс проводится при комнатной температуре электролита, и в данных условиях инфракрасное излучение детали имеет малую интенсивность, сравнимую с фоновой.

Известно устройство для неразрушающего измерения толщины диэлектрических и полупроводниковых пленок, содержащее источник монохроматического излучения, держатель образца, вращающееся плоское зеркало, ось вращения которого расположена на его отражающей поверхности, и последовательно соединенные приемник излучения и регистрирующий прибор, отличающееся тем, что введены первая линза, установленная так, что точка, оптически сопряженная с точкой образца, в которой производятся измерения, находится на оси вращения плоского зеркала в месте падения на него излучения источника, и вторая линза, установленная с возможностью оптического сопряжения точки образца, в которой производятся измерения, и приемной площадки приемника при различных угловых положениях плоского зеркала (патент РФ №2102702, G01B 11/06, публ. 20.01.1998).

Недостатком данного устройства является его применимость только к прозрачным покрытиям и пленкам, так как оно основано на явлении отражения и преломления лазерного луча в измеряемом покрытии. Данная особенность является неприменимой по отношению к плазменно-электролитическому оксидированию, где выращиваемые пленки являются непрозрачными.

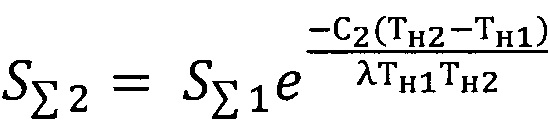

Наиболее близким по принципу действия прототипом к разрабатываемому устройству является пирометр спектрального отношения, содержащий оптически связанные объектив, апертурную и полевые диафрагмы, светоделительное устройство и приемники излучения, соединенные с измерителем отношения сигналов, входы которого подключены к выходам приемников излучения, а выход соединен с входом индикатора результата измерения, отличающийся тем, что, с целью повышения точности измерения температуры, апертурная диафрагма выполнена в виде круглого диска, содержащего ряд равноудаленных на максимально возможное расстояние от центра отверстий, причем суммарная площадь SΣ1 отверстий диафрагмы предыдущего поддиапазона выбирается из условия:

SΣ1=Smax Tk(Δя<Δдоп),

а суммарная площадь SΣ2 отверстий диафрагмы последующего поддиапазона - из соотношения:

,

,

где SΣ2 - максимальная суммарная площадь отверстий диафрагмы, при которой обеспечивается необходимая линейность сигналов, соответствующих конечному значению температуры первого поддиапазона измерения (т.е. при котором погрешность от двукратного изменения уровня яркости Δя не превышает допустимого значения Δдоп);

λ - эффективная длина волны более длинноволнового рабочего интервала спектрометра;

Тн1 - начальное значение температуры предыдущего поддиапазона измерения;

Тн2 - начальное значение температуры последующего поддиапазона измерения;

С2 - пирометрическая константа

(патент SU №18000295, G01J/60, публ. 05.11.1990).

Недостатком прототипа устройства является то, что для регистрации излучения выбранных спектральных диапазонов используется различие в кривых спектральной чувствительности двух фотоприемников. Это не обеспечивает достаточной селективности при измерении интенсивностей двух отдельных спектральных линий, соответствующих материалу подложки и компонентам электролита. Также выходной сигнал устройства, пропорциональный спектральному отношению интенсивностей, на последнем этапе тарируется к величине температуры поверхности детали, а не к толщине покрытия на ней.

Задачей, решаемой заявляемым изобретением, является снижение энергопотребления при плазменно-электролитическом оксидировании вследствие исключения передержки за счет своевременного отключения технологического источника тока при достижении заданной толщины покрытия.

Техническим результатом является повышение точности определения толщины оксидного покрытия для своевременного прекращения процесса плазменно-электролитического оксидирования.

Поставленная задача решается, а технический результат достигается тем, что в способе определения толщины покрытия, включающем измерение лучистой энергии в процессе получения покрытия, согласно изобретению, через 5-300 с после начала обработки измеряют интенсивность излучения детали в диапазоне длин волн шириной 3-50 нм, включающем характеристическую спектральную линию излучения материала детали, расположенную в области длин волн 200-900 нм, также измеряют интенсивность излучения микроразрядов в диапазоне длин волн шириной 3-50 нм, включающем характеристическую спектральную линию излучения одного из компонентов электролита, расположенную в области длин волн 200-900 нм, а толщину покрытия определяют по формуле:

h=k1⋅(lnI1-lnI2)+k2,

где k1 и k2 - эмпирические коэффициенты, зависящие от природы обрабатываемого материала и состава электролита, определяемые по тарировочным кривым;

I1 и I2 - интенсивности спектральных линий одного из компонентов электролита и материала детали соответственно.

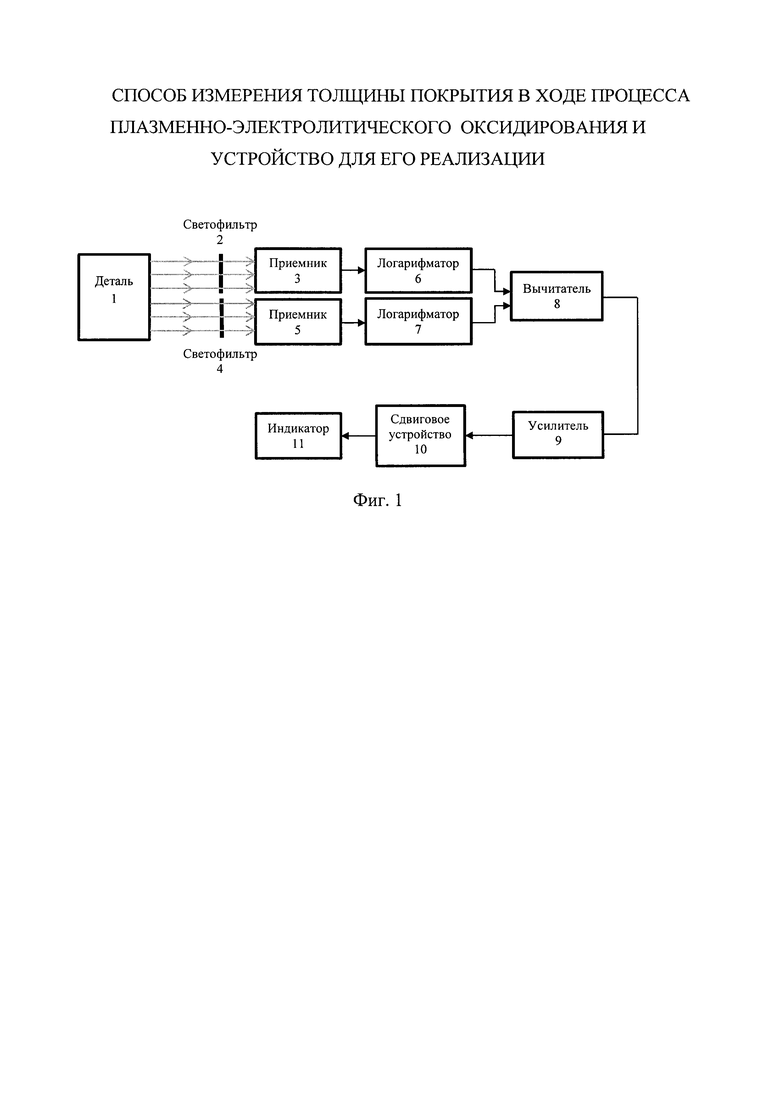

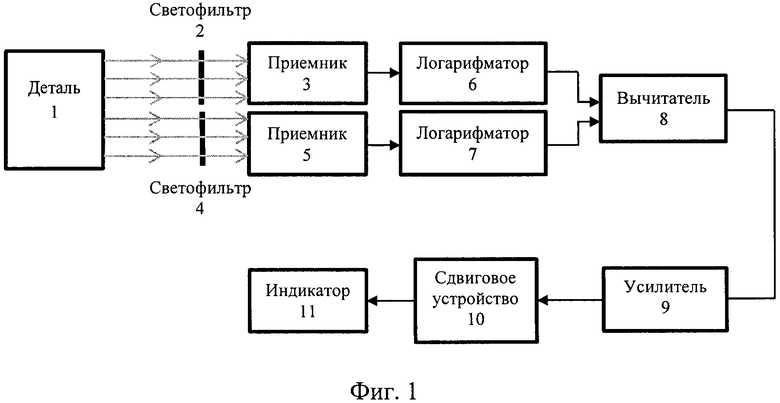

Поставленная задача решается, а технический результат достигается также тем, что в устройстве для определения толщины покрытия, содержащем два светофильтра, причем первый светофильтр имеет полосу пропускания, совпадающую с длиной волны характеристической спектральной линии излучения одного из компонентов электролита, а второй светофильтр имеет полосу пропускания, совпадающую с длиной волны характеристической спектральной линии излучения материала детали, излучение с обрабатываемой детали, оптически связанной с первым светофильтром и первым приемником, а также со вторым светофильтром и вторым приемником соответственно, передается на первый логарифматор, связанный с первым приемником и второй логарифматор, связанный со вторым приемником, которые связаны с соединенными последовательно вычитателем, усилителем, сдвиговым устройством и индикатором.

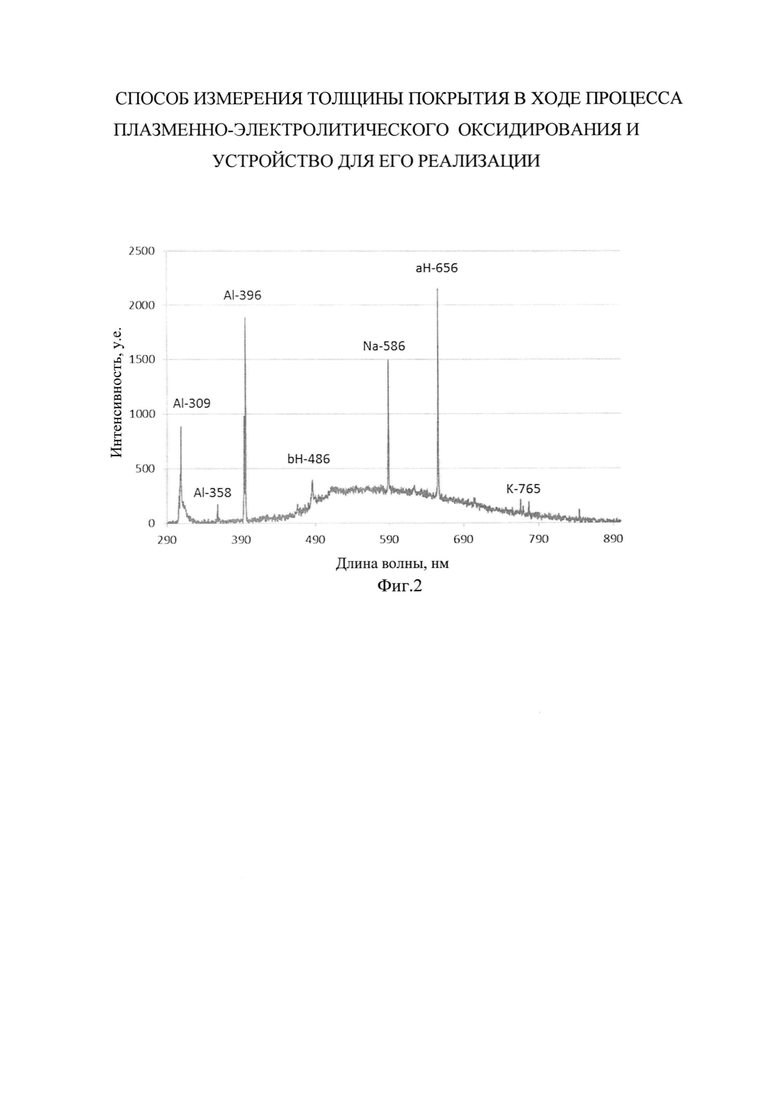

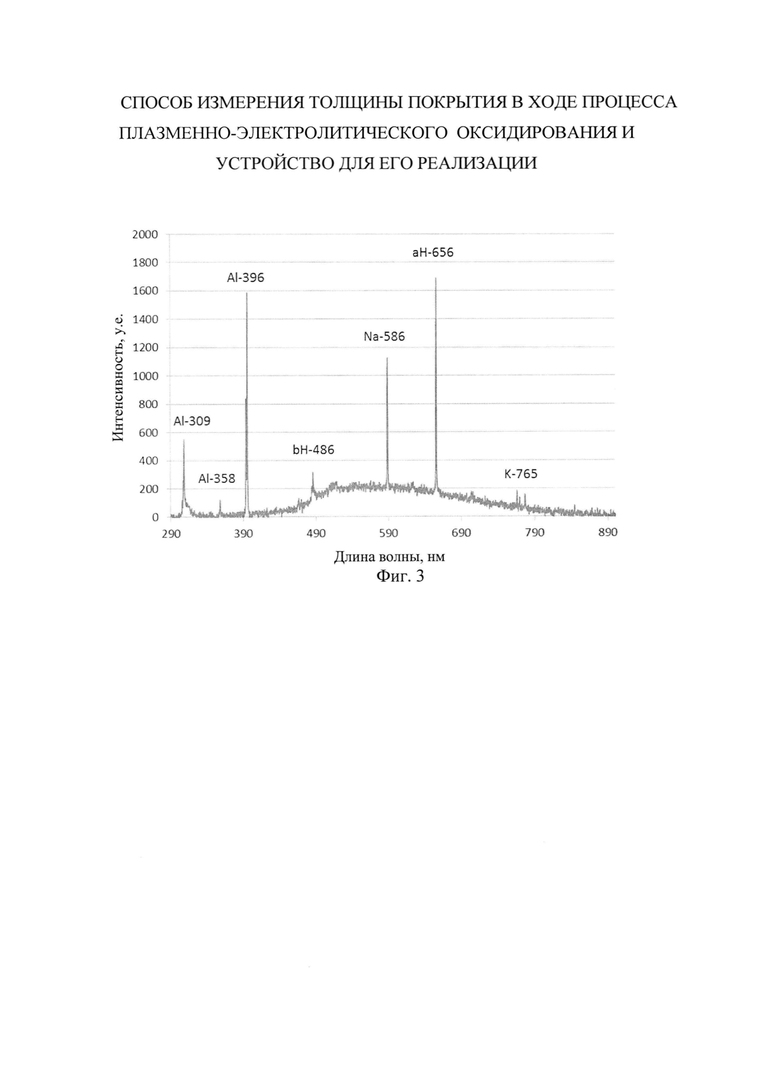

Сущность изобретения поясняется чертежами. На Фиг. 1 изображена схема устройства, реализующего предложенный способ измерения толщины. На Фиг. 2 показан оптический спектр при плазменно-электролитическом оксидировании алюминия на постоянном токе, при котором наблюдаются линии Al 309 нм, Al 396 нм, αН 486 нм, Na 588 нм, βН 656 нм и K 766 нм.

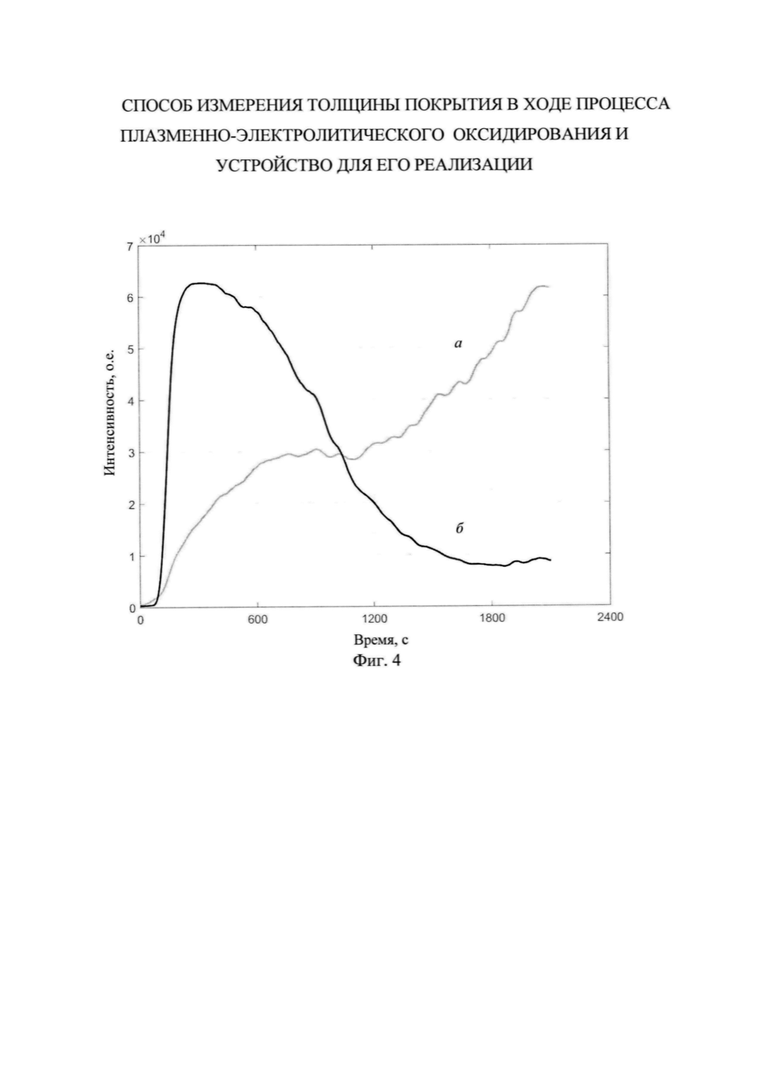

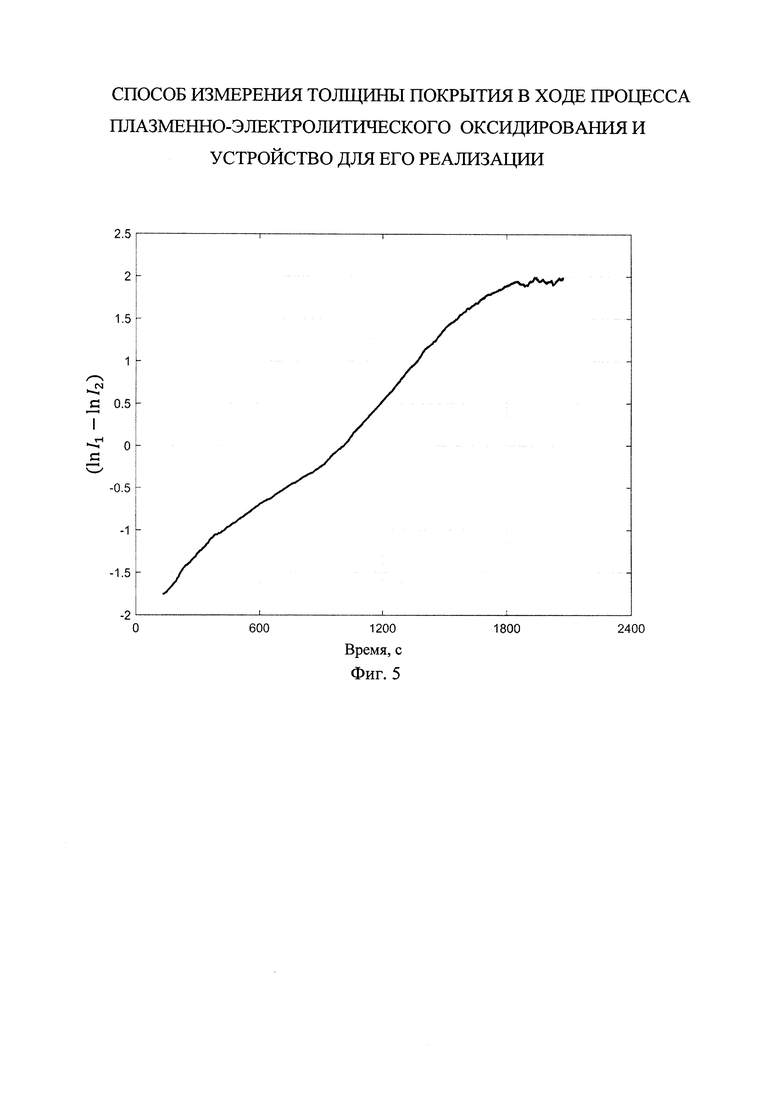

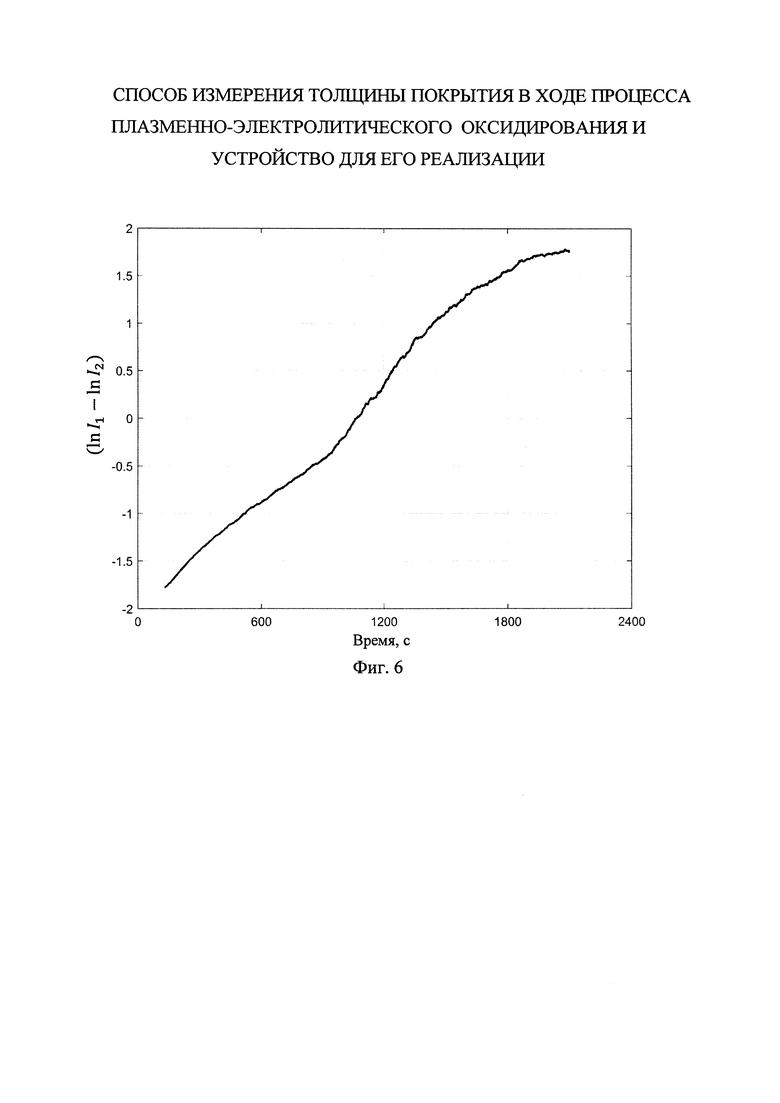

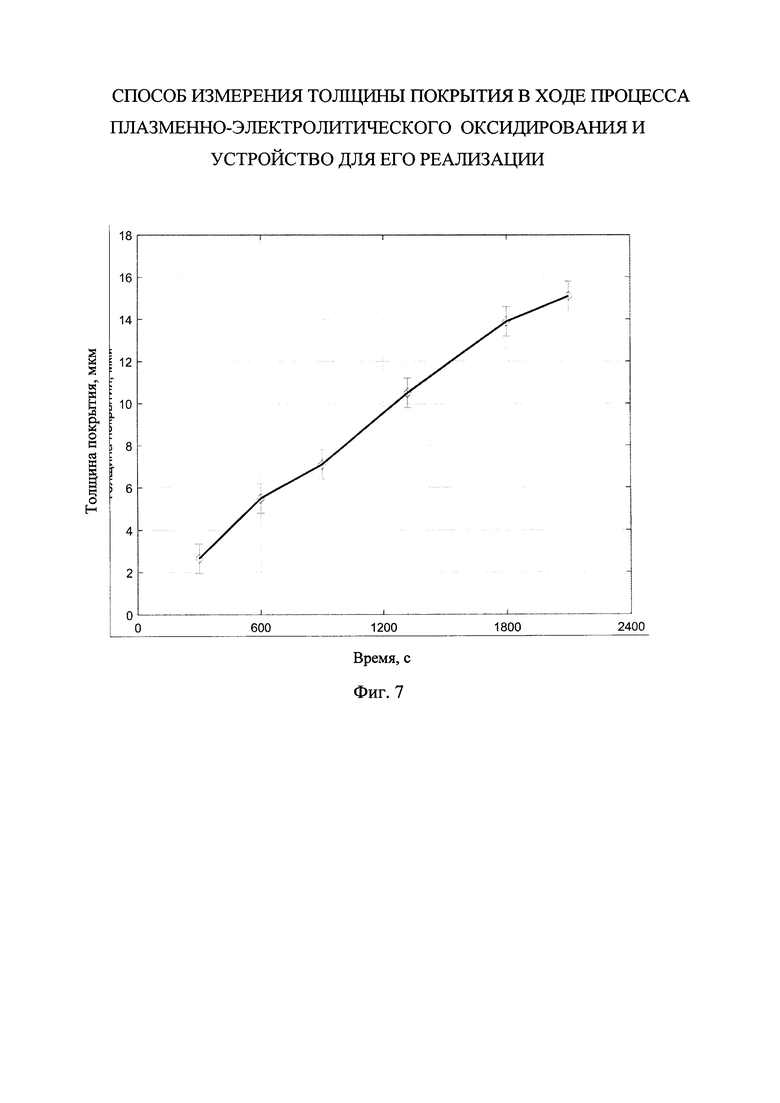

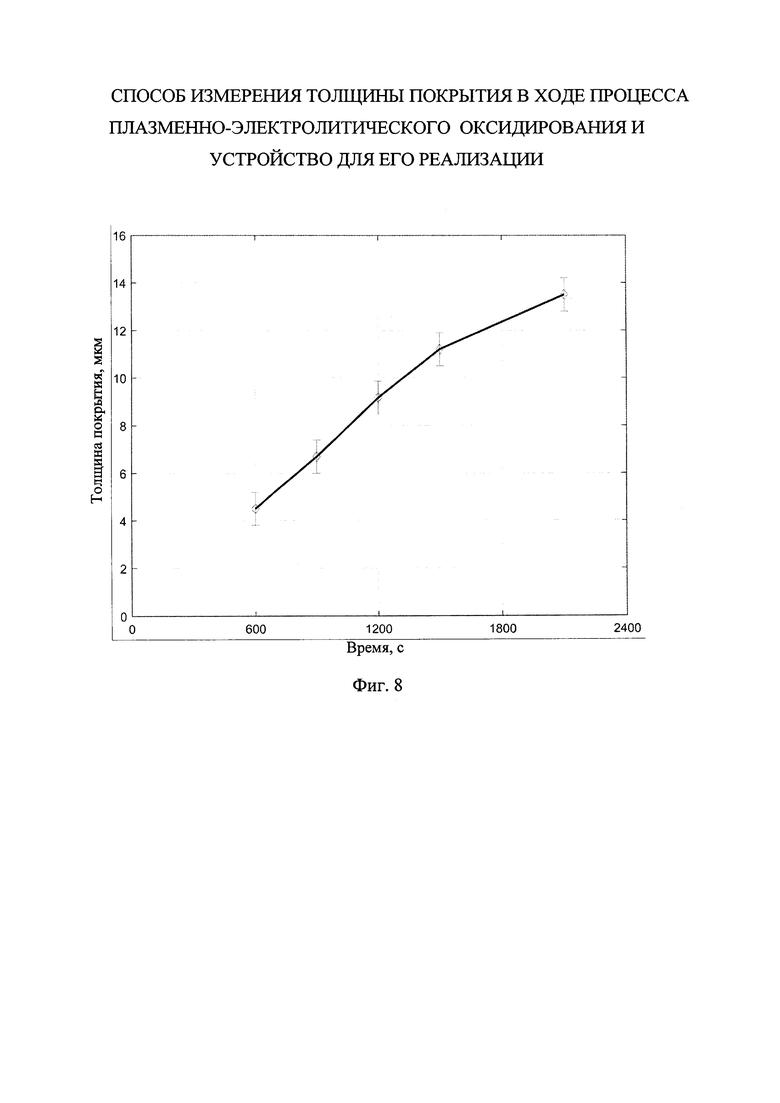

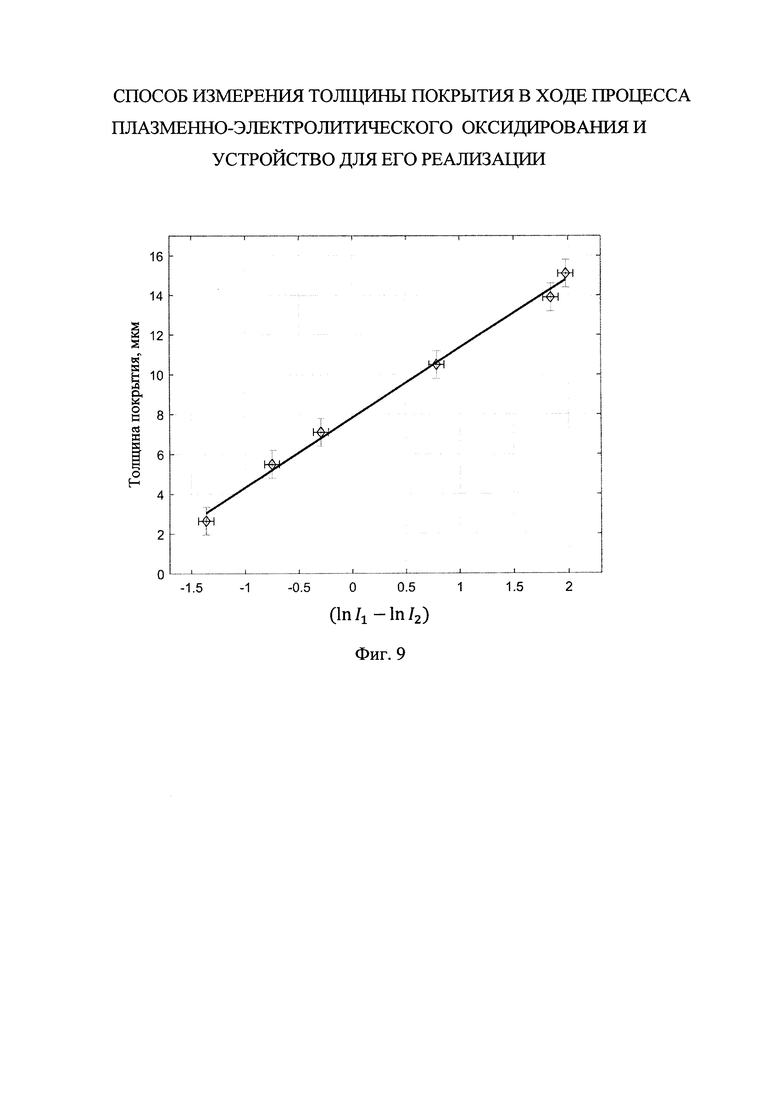

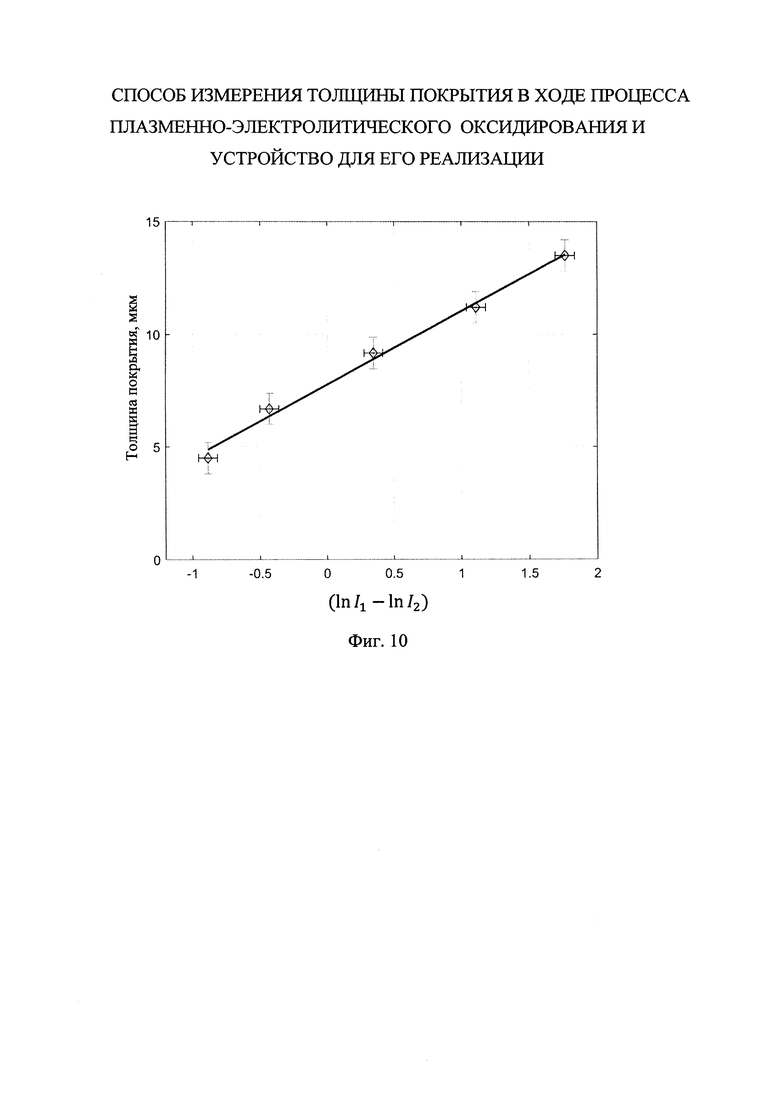

Линии алюминия соответствуют материалу подложки, остальные линии соответствуют компонентам электролита. На Фиг. 3 приведен спектр излучения при плазменно-электролитическом оксидировании алюминия на импульсном токе, при котором наблюдаются те же спектральные линии, но имеющие иную интенсивность. На Фиг. 4 приведен пример изменения линий Na 588 нм (линия а) и Al 396 нм (линия б) для обработки на постоянном токе, где графики демонстрируют отсутствие излучения разрядов в начале и затем сильно нелинейное изменение в ходе процесса. На Фиг. 5 и 6 представлены графики отношения интенсивностей указанных линий в логарифмическом масштабе для обработки на постоянном и импульсном токе соответственно. Следует отметить, что логарифм отношения интенсивностей двух линий тождественен разности логарифмов, что более эффективно для построения структурных схем устройств измерения. Для указанной зависимости наблюдается практически линейное изменение, что хорошо коррелирует с динамикой роста оксидной пленки, графики которого представлены на Фиг. 7 и 8 для режимов постоянного и импульсного тока соответственно. Тарировочные кривые, получаемые по установленной зависимости, приведены на Фиг. 9 и 10 для режимов постоянного и импульсного тока соответственно.

Физически сущность способа объясняется тем, что в начале процесса, когда микроразряды многочисленные, но небольшие по размеру, в спектре преобладают линии материала подложки. Далее, с ростом оксидной пленки, число микроразрядов значительно снижается, но увеличивается их средний размер и мощность. Энергии этих микроразрядов становится достаточно для ионизации компонентов электролита, что проявляется в росте интенсивности соответствующих линий. При этом интенсивность ионизации подложки снижается в связи с ростом толщины покрытия.

Предлагаемое устройство содержит обрабатываемую деталь 1, оптически связанную с первым светофильтром 2 и первым приемником 3, а также со вторым светофильтром 4 и вторым приемником 5 соответственно, первый логарифматор 6, связанный с первым приемником 3 и второй логарифматор 7, связанный со вторым приемником 5, которые связаны с соединенными последовательно вычитателем 8, усилителем 9, сдвиговым устройством 10 и индикатором 11.

Устройство работает следующим образом. Оптическое излучение от микроразрядов на поверхности детали 1 в процессе плазменно-электролитического оксидирования попадает на первый приемник 3 и второй приемник 5 через соответствующие первый светофильтр 2 и второй светофильтр 4, полосы пропускания которых совпадают с длинами волн выбранных характеристических спектральных линий. Далее, сигналы от приемников проходят через первый логарифматор 6 и второй логарифматор 7, элемент вычитания 8, усилитель 9 и сдвиговое устройство 10 и затем результат отображается на индикаторе 11.

Таким образом, предлагаемый способ имеет ясный физический смысл и простую реализацию, а также обладает высокой помехозащищенностью, так как используемые спектральные линии имеют ярко выраженные пики и значительно разнесены по длинам волн.

Примеры конкретной реализации способа

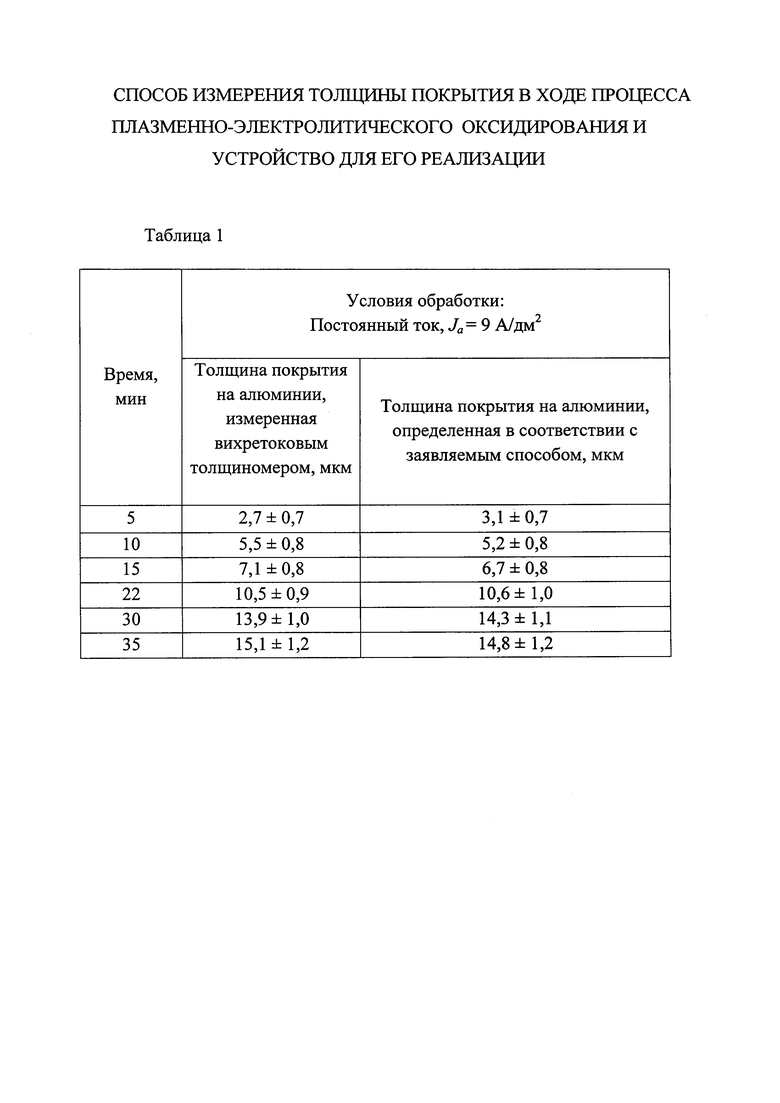

Пример 1.

Образцы из алюминия обрабатывали методом плазменно-электролитического оксидирования в растворе, содержащем 1,25 г/л KOH, 2 г/л Na4P2O7⋅10Н2О и 2 г/л Na2SiO3 при температуре 20°C в течение 35 минут в режиме постоянного тока с фиксированной плотностью тока 9 А/дм2 и напряжением от 0 до 600 В. Через 120 с после начала обработки измеряли интенсивность излучения детали I2 в диапазоне длин волн шириной 40 нм, включающем характеристическую спектральную линию излучения материала детали Al 396 нм, расположенную в области длин волн 380-420 нм, также измеряли интенсивность излучения микроразрядов I1 в диапазоне длин волн шириной 40 нм, включающем характеристическую спектральную линию излучения Na 586 нм компонентов электролита, расположенную в области длин волн 560-600 нм с помощью оптического спектрометра AvaSpec-ULS2048-USB2-UA-50. Толщину покрытия определяли по формуле:

h=k1⋅(lnI1-lnI2)+k2,

где эмпирические коэффициенты

k1=3,51±0,59 мкм;

k2=7,83±0,59 мкм,

соответствующие обрабатываемому материалу и указанному составу электролита, были рассчитаны по тарировочной кривой (Фиг. 9).

После обработки толщину покрытия на образцах также измеряли вихретоковым толщиномером. Результаты приведены в таблице 1 (см. в конце описания после чертежей). Как видно из таблицы 1, заявляемый способ позволяет определять толщину покрытия с разбросом, сравнимым с неравномерностью толщины покрытия по поверхности детали.

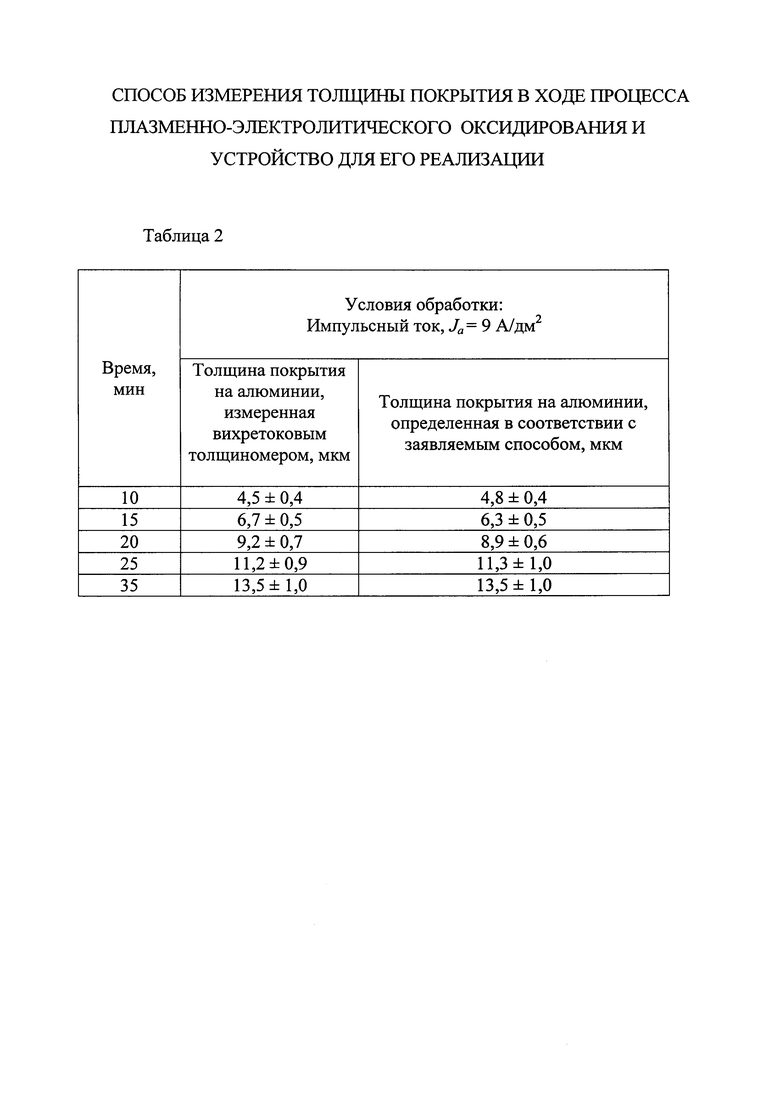

Пример 2.

Образцы из алюминия обрабатывали методом плазменно-электролитического оксидирования в растворе, содержащем 1,25 г/л KOH, 2 г/л Na4P2O7⋅10Н2О и 2 г/л Na2SiO3 при температуре 20°C в течение 35 минут в униполярном импульсном режиме при постоянной плотности тока 9 А/дм2 и напряжении от 0 до 600 В. Через 120 с после начала обработки измеряли интенсивность излучения детали I2 в диапазоне длин волн шириной 40 нм, включающем характеристическую спектральную линию излучения материала детали Al 396 нм, расположенную в области длин волн 380-420 нм с помощью фотодиода BPW20RF и расположенного перед ним фиолетового светофильтра. Также измеряли интенсивность излучения микроразрядов I1 в диапазоне длин волн шириной 40 нм, включающем характеристическую спектральную линию излучения Na 586 нм компонентов электролита, расположенную в области длин волн 560-600 нм с помощью второго фотодиода той же модели с желтым светофильтром. Логарифмирование выходных сигналов осуществлялось за счет вольт-амперной характеристики фотодиодов с логарифмической зависимостью от освещенности. Вычитание и усиление производилось каскадом на прецизионном операционном усилителе 140УД17, сдвиг на постоянную величину - каскадом на втором операционном усилителе 140УД17, включенном по схеме сумматора с потенциометром на неинвертирующем входе. Результат измерения индицировали с помощью вольтметра В7-38. Устройство калибровали по тарировочной кривой (Фиг. 10).

После обработки толщину покрытия на образцах также измеряли вихретоковым толщиномером. Результаты приведены в таблице 2 (см. в конце описания после чертежей). Как видно из таблицы 2, заявляемое устройство позволяет определять толщину покрытия с разбросом, сравнимым с неравномерностью толщины покрытия по поверхности детали.

Итак, заявляемое изобретение позволяет измерять толщину покрытия в ходе плазменно-электролитического оксидирования вентильных металлов без вмешательства в ход технологического процесса за счет использования оптического излучения микроразрядов, формирующих оксидный слой.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ измерения толщины покрытия в ходе процесса плазменно-электролитического оксидирования | 2024 |

|

RU2826163C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ТОЛЩИНЫ ПОКРЫТИЯ ПРИ ПЛАЗМЕННО-ЭЛЕКТРОЛИТИЧЕСКОМ ОКСИДИРОВАНИИ | 2010 |

|

RU2435134C1 |

| Способ оценки толщины и пористости МДО-покрытия в электролитической ванне на основе измерения импеданса | 2023 |

|

RU2817066C1 |

| СПОСОБ ИЗМЕРЕНИЯ ТОЛЩИНЫ ПОКРЫТИЯ В ХОДЕ ПРОЦЕССА ПЛАЗМЕННО-ЭЛЕКТРОЛИТИЧЕСКОГО ОКСИДИРОВАНИЯ | 2017 |

|

RU2668344C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ТОЛЩИНЫ ПОКРЫТИЯ В ХОДЕ ПРОЦЕССА ПЛАЗМЕННО-ЭЛЕКТРОЛИТИЧЕСКОГО ОКСИДИРОВАНИЯ | 2018 |

|

RU2692120C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ТОЛЩИНЫ ПОКРЫТИЯ В ХОДЕ ПРОЦЕССА ПЛАЗМЕННО-ЭЛЕКТРОЛИТИЧЕСКОГО ОКСИДИРОВАНИЯ | 2013 |

|

RU2540239C1 |

| Способ получения твердых износостойких покрытий на изделиях из алюминиевых сплавов методом плазменно-электролитического оксидирования | 2023 |

|

RU2829099C2 |

| СПОСОБ ПОЛУЧЕНИЯ АНТИКОРРОЗИОННЫХ ПОКРЫТИЙ НА СТАЛИ | 2009 |

|

RU2392360C1 |

| Способ получения супергидрофобных покрытий на магнийсодержащих сплавах алюминия | 2020 |

|

RU2747434C1 |

| Устройство для диагностики и прогнозирования параметров качества покрытий, получаемых методом микродугового оксидирования | 2015 |

|

RU2683156C2 |

Изобретение относится к области электрохимической обработки материалов и касается способа определения толщины покрытия. Способ включает в себя измерение через 5-300 с после начала обработки интенсивности излучения детали в диапазоне длин волн шириной 3-50 нм, включающем характеристическую спектральную линию излучения материала детали, расположенную в области длин волн 200-900 нм. Кроме того, измеряют интенсивность излучения микроразрядов в диапазоне длин волн шириной 3-50 нм, включающем характеристическую спектральную линию излучения одного из компонентов электролита, расположенную в области длин волн 200-900 нм. Толщину покрытия определяют по формуле: h=k1⋅(lnI1-lnI2)+k2, где k1 и k2 - эмпирические коэффициенты, зависящие от природы обрабатываемого материала и состава электролита, определяемые по тарировочным кривым, а I1 и I2 - интенсивности спектральных линий одного из компонентов электролита и материала детали соответственно. Технический результат заключается в повышении точности определения толщины покрытия и обеспечении возможности своевременного прекращения процесса плазменно-электролитического оксидирования. 2 н.п. ф-лы, 10 ил., 2 табл.

1. Способ определения толщины покрытия, включающий измерение лучистой энергии в процессе получения покрытия, отличающийся тем, что через 5-300 с после начала обработки измеряют интенсивность излучения детали в диапазоне длин волн шириной 3-50 нм, включающем характеристическую спектральную линию излучения материала детали, расположенную в области длин волн 200-900 нм, также измеряют интенсивность излучения микроразрядов в диапазоне длин волн шириной 3-50 нм, включающем характеристическую спектральную линию излучения одного из компонентов электролита, расположенную в области длин волн 200-900 нм, а толщину покрытия определяют по формуле:

h=k1⋅(lnI1-lnI2)+k2,

где k1 и k2 - эмпирические коэффициенты, зависящие от природы обрабатываемого материала и состава электролита, определяемые по тарировочным кривым;

I1 и I2 - интенсивности спектральных линий одного из компонентов электролита и материала детали соответственно.

2. Устройство для определения толщины покрытия содержащее два приемника излучения, отличающееся тем, что содержит два светофильтра, причем первый светофильтр имеет полосу пропускания, совпадающую с длиной волны характеристической спектральной линии излучения одного из компонентов электролита, а второй светофильтр имеет полосу пропускания, совпадающую с длиной волны характеристической спектральной линии излучения материала детали, обрабатываемую деталь, оптически связанную с первым светофильтром и первым приемником, а также со вторым светофильтром и вторым приемником соответственно, первый логарифматор, связанный с первым приемником и второй логарифматор, связанный со вторым приемником, которые связаны с соединенными последовательно вычитателем, усилителем, сдвиговым устройством и индикатором.

| СПОСОБ ОПРЕДЕЛЕНИЯ ТОЛЩИНЫ ПОКРЫТИЯ ПРИ ПЛАЗМЕННО-ЭЛЕКТРОЛИТИЧЕСКОМ ОКСИДИРОВАНИИ | 2010 |

|

RU2435134C1 |

| Способ определения толщины покрытия | 1981 |

|

SU989938A1 |

| US 6674533 B2, 06.01.2004 | |||

| US 6885466 B1, 26.04.2005. | |||

Авторы

Даты

2018-11-08—Публикация

2017-07-21—Подача