Изобретение относится к полимерным композиционным материалам триботехнического назначения и может быть использовано в машиностроении, металлургии, кабельной и текстильной промышленности для изготовления фрикционных деталей узлов стационарного трения, обеспечивающих заданный и стабильный в течение длительного времени момент трения.

При изготовлении металлокорда, текстиля, тросов и других изделий применяются механизмы, обеспечивающие постоянное и равномерное натяжение проволоки и волокна при выполнении свивки и размоточно-намоточных технологических операций. Работу таких механизмов обеспечивают узлы стационарного трения, основные детали которых изготавливаются из фрикционных материалов. Качество материала зависит от его способности обеспечивать заданный коэффициент трения в течение длительного времени при воздействии высоких статических и динамических нагрузок в условиях фрикционного нагрева при трении без смазочного материала.

Известна композиция, содержащая (мас. %): графит 5-15; измельченное базальтовое волокно 3-5, модификатор, выбранный из группы: N,N'-м-фенилендималеимид, N,N'-гексаметилендималеимид и N,N'-(метилен-ди-п-фенилен)дималеимид 3-10 и политетрафторэтилен (остальное) [1].

Известная антифрикционная композиция содержит имидный модификатор, который вводится на стадии смешивания в полимерную матрицу с последующим образованием в ней полиимидной сетки. Требуемая однородность композиционного материала при применении стандартных методов смешивания не достигается, что не позволяет получить сплошную полимеризованную полиимидную сетку. В результате существенно снижаются механические характеристики. Недостатками композиции также являются низкий и нестабильный коэффициент трения, и повышенная звуковая эмиссия в окружающую среду при трении. Известная композиция не обеспечивает требуемый момент трения и не может использоваться во фрикционных узлах стационарного трения в устройствах натяжения.

Наиболее близким по технической сущности и достигаемому техническому результату является композиционный материал, включающий (мас. %): коллоидный графит 3-9; природный графит 2-6; измельченное базальтовое волокно 4-6; измельченное углеродное волокно 2-4; модификатор, выбранный из группы: N,N'-м-фенилендималеимид, N,N'-гексаметилендималеимид и N,N'-(метилен-ди-п-фенилен)дималеимид 3-10; модификатор трения в виде кварцевых или корундовых микросфер 2-4 и политетрафторэтилен (остальное) [2].

Известный материал пригоден для использования в узлах стационарного трения в качестве антифрикционного материала. Композиция имеет низкий коэффициент трения (0,1) и склонность к пластической деформации при постоянной сжимающей нагрузке. Материал не может быть использован во фрикционных узлах стационарного трения.

Задачей изобретения является повышение величины коэффициента трения фрикционного композиционного материала, уменьшение разности между коэффициентами статического и динамического трения, а также снижение ползучести материала под нагрузкой.

Поставленная задача решается тем, что фрикционный композиционный материал, включающий политетрафторэтилен, измельченный волокнистый наполнитель и модификатор трения, отличающийся тем, что в качестве волокнистого наполнителя содержит базальтовое волокно или смесь базальтового и углеродного волокна в массовом соотношении, не превышающем 1:1, поверхностно модифицированное бисмалеинимидом в массовом соотношении 1: (0,7-1,0), а в качестве модификатора трения содержит смесь железа карбонильного силицированного и графита элементного в массовом соотношении 1: (0,2-1,0) при следующем соотношении компонентов, мас. %:

Введение в фрикционный композиционный материал измельченного базальтового волокна или смеси измельченного базальтового и измельченного углеродного волокна способствует увеличению прочности и формостабильности материала при статических и динамических нагрузках. Экспериментально установлено, что длина моноволокон 70-120 мкм и соотношение базальтового и углеродного волокна не превышающее 1:1 является оптимальным для данного состава материала, позволяющее достичь требуемую величину и стабильность коэффициента трения, а также увеличить механическую прочность за счет армирующего эффекта. Поверхностное модифицирование волокон бисмалеинимидом увеличивает жесткость и формостабильность материала при динамических и статических нагрузках. Ползучесть, т.е. деформация композиционного материала при воздействии длительных статических нагрузок, снижается. Поверхностная модификация измельченных волокон бисмалеинимидовым связующим, в отличие от структурной модификации полимерной матрицы, способствует увеличению прочности сцеплению волокна с полимерной матрицей и усилению армирующего эффекта. В результате повышается жесткость материала и улучшается формостабильность изделий из композиционного материала за счет уменьшения деформации под постоянной нагрузкой. Пределы содержания волокон и бисмалеинимида обусловлены эффективным сочетанием износостойкости, стабильности коэффициента трения за счет уменьшения разницы между коэффициентами статического и динамического трения, и ползучести под нагрузкой. Введение в материал поверхностно модифицированного измельченного базальтового волокна или смеси базальтовых и углеродных волокон в количестве менее 6 мас. % не позволяет получить статистически значимое снижение ползучести материала, а введение волокон более 17% приводит к существенному снижению стабильности коэффициента трения, а именно - увеличению разности между коэффициентами статического и динамического трения. Максимальный упрочняющий эффект достигается при использовании измельченного базальтового волокна. Однако значимое снижение ползучести достигается и при использовании смеси измельченных базальтовых и углеродных волокон, при этом содержание углеродных волокон в смеси не должно превышать по массе содержание базальтовых волокон. Увеличение содержания углеродных волокон приводит к увеличению ползучести под нагрузкой изделий (снижению формостабильности) из заявляемого композиционного материала. Кроме того, углеродные волокна обладают менее выраженным абразивным действием в сравнении с базальтовыми, что приводит к снижению коэффициента трения и потере фрикционной эффективности материала.

Модификатор трения, состоящий из смеси железа карбонильного силицированного и графита элементного, стабилизирует коэффициент трения, снижает износ металлического контртела в узле трения и способствует повышению износостойкости фрикционного материала. Введение в смесь графита элементного способствует снижению разницы между коэффициентами статического и динамического трения и, тем самым, уменьшению уровней звукового давления, генерируемого парой трения. Железо карбонильное силицированное обеспечивает повышение коэффициента трения и стабилизацию температуры в зоне трения за счет увеличения теплопроводности материала. Экспериментально обосновано, что наиболее эффективным с точки зрения величины и стабильности коэффициента трения является смесь в массовом соотношении железа карбонильного силицированного и графита элементного 1: (0,2-1,0). При уменьшении содержания графита элементного менее 0,2 от массы железа карбонильного силицированного, а также при увеличении его содержания больше массы железа карбонильного силицированного синергетический эффект от их совместного применения не наблюдается. Содержание модификатора трения в пределах 6-18 мас. % позволяет оптимально сочетать прочностные и триботехнические свойства материала. Введение в композиционный материал модификатора трения в количестве менее 6 мас. % приводит к существенному снижению стабильности коэффициента трения, а введение смеси железа карбонильного силицированного и графита элементного более 18% снижает прочность и увеличивает ползучесть под нагрузкой композиционного материала.

Технология изготовления фрикционного композиционного материала на основе выбранных компонентов заключается в следующем. Базальтовое волокно диаметром 3 мкм, полученное выдувкой через фильеру расплавленного базальта (СТБ 1908-2008), измельчали в дисковой мельнице до размера моноволокон 70-120 мкм. Таким же образом измельчали промышленное углеродное волокно (ТУ РБ 400031289.170-2001). Затем в измельченные базальтовые волокна или в смесь измельченных базальтовых и углеродных волокон, выбранных в требуемом соотношении, добавляли бисмалеинимид в определенном соотношении масс и проводили поверхностную модификацию волокна в двухлопастном смесителе периодического действия. Перемешивание осуществляли в течение 3-5 минут. При разогреве смеси трением в процессе смешения бисмалеинимид «налипает» на измельченное волокно. Образуется хорошо диспергируемая смесь волокон и бисмалеинимидного связующего. Затем модифицированное измельченное волокно вместе с остальными порошкообразными компонентами загружали в высокоскоростной смеситель и смешивали до получения однородной массы. Из полученного композиционного материала методом холодного прессования при давлении 50-60 МПа изготавливали изделия и образцы для испытаний. Полученные изделия загружали в вентилируемую электропечь и спекали при температуре (375±5)°С. Время выдержки при температуре определяли из расчета 5 мин на 1 мм толщины изделия. Охлаждение изделий проводили в печи.

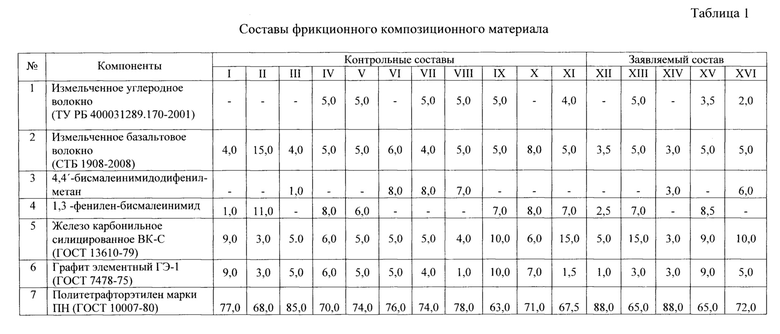

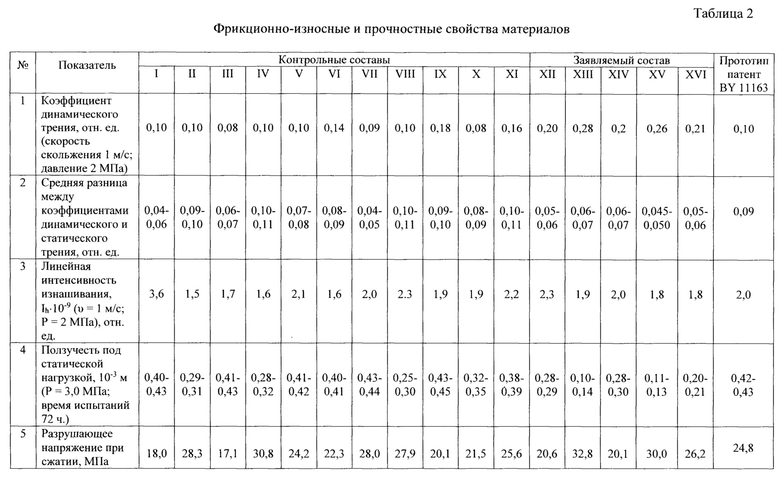

В таблице 1 указаны составы фрикционных композиционных материалов конкретного выполнения. В таблице 2 представлены фрикционно-износные и прочностные характеристики приведенных выше композиционных материалов. В качестве прототипа испытан состав, приведенный в примере IV (патент BY №11163, С 08 L 27/00, С 08 J 5/16, 2008).

Как следует из представленных данных, предлагаемый фрикционный композиционный материал соответствует требованиям экологической безопасности и обладает более высокими триботехническими и эксплуатационными характеристиками, чем прототип. Получен новый технический эффект, заключающийся в повышении коэффициента трения (динамического) в 2,0-2,8 раза и стабилизации коэффициента трения - разница между коэффициентами статического и динамического трения в 1,5-2,0 раза меньше. Ползучесть под нагрузкой у предлагаемого композиционного материала в среднем в 1,5-4,0 раза ниже, чем у прототипа. Экспериментально установлено, что интенсивность изнашивания заявляемого состава на 12-18% ниже, чем у материала по прототипу. Температура трения в зоне фрикционного контакта, вследствие улучшенного теплоотвода, на 50-70°С ниже, чем у прототипа.

Составы материалов I - XI, содержащие отдельные или запредельные предлагаемые компоненты, имеют значительно более низкие показатели, чем материалы, содержащие заявляемый состав. Таким образом, только полное сочетание отличительных признаков приводит к достижению положительного результата.

Ползучесть под статической нагрузкой материала определяли путем выдержки цилиндрического образца диаметром 0,015 м и высотой 0,020 м под нагрузкой 3,0 МПа в течение 72 часов при комнатной температуре.

За количественную меру ползучести принимали абсолютную деформацию в метрах в направлении действия статической нагрузки.

Фрикционно-износные испытания проводили на машине трения СМЦ-2 по схеме «вал-частичный вкладыш» при нагрузке 2 МПа и скорости скольжения 1 м/с, а также на установке для трибоакустических испытаний Rtec (США). Разрушающее напряжение при сжатии определяли на испытательной машине Instron по ГОСТ 4651-2014. За количественную меру разрушающего напряжения при сжатии принимали напряжение, соответствующее 20% относительной деформации образца.

Для изготовления фрикционного композиционного материала использовали политетрафторэтилен (ГОСТ 10007-80), графит элементный марки ГЭ-1 (ГОСТ 7478-75), железо карбонильное силицированное марки ВКС-1 (ГОСТ 13610-79), базальтовое волокно (СТБ 1908-2008) и углеродное волокно (ТУ РБ 400031289.170-2001). В качестве бисмалеинимидов использовали 1,3 -фенилен-бисмалеинимид марки GP-204 (фирмы Cymer) и 4,4'-бисмалеинимидодифенил-метан марки Matrimid 5292А (фирмы Huntsman). Предлагаемый материал был испытан и используется при изготовлении тормозных колодок механизмов натяжения канатных машин TD (Danieli, Italy), Ri, RiR (Barmag, Germany), установленных на ОАО «БМЗ-управляющая компания холдинга «БМК» для производства металлокорда. Таким образом, использование предлагаемого фрикционного композиционного материала позволит улучшить эксплуатационные характеристики фрикционных изделий, применяемых в узлах стационарного трения, в первую очередь в механизмах натяжения.

Источники информации

1. Патент BY №7862, С 08 J 5/16, С 08 L 27/18, 2006.

2. Патент BY №11163, С 08 L 27/00, С 08 J 5/16, 2008 (прототип).

| название | год | авторы | номер документа |

|---|---|---|---|

| ФРИКЦИОННЫЙ МАТЕРИАЛ | 2013 |

|

RU2552752C2 |

| АНТИФРИКЦИОННАЯ КОМПОЗИЦИЯ | 2010 |

|

RU2452745C1 |

| КОМПОЗИЦИЯ ДЛЯ ИЗГОТОВЛЕНИЯ ФРИКЦИОННОГО МАТЕРИАЛА | 2005 |

|

RU2291166C1 |

| ФРИКЦИОННЫЙ МАТЕРИАЛ | 2005 |

|

RU2285018C1 |

| ПОЛИМЕРНАЯ ФРИКЦИОННАЯ КОМПОЗИЦИЯ (ВАРИАНТЫ) | 1993 |

|

RU2090578C1 |

| БАЗАЛЬТОФТОРОПЛАСТОВЫЙ КОМПОЗИЦИОННЫЙ МАТЕРИАЛ ТРИБОТЕХНИЧЕСКОГО НАЗНАЧЕНИЯ | 2013 |

|

RU2552744C2 |

| Полимерный композиционный материал для литья под давлением | 2024 |

|

RU2832304C1 |

| ПОЛИМЕРНАЯ ФРИКЦИОННАЯ КОМПОЗИЦИЯ | 1994 |

|

RU2022977C1 |

| ПОЛИМЕРНЫЙ АНТИФРИКЦИОННЫЙ КОМПОЗИЦИОННЫЙ МАТЕРИАЛ | 2006 |

|

RU2307130C1 |

| КОМПОЗИЦИОННЫЙ ТЕРМОСТОЙКИЙ ТРИБОТЕХНИЧЕСКИЙ МАТЕРИАЛ | 2004 |

|

RU2268273C1 |

Изобретение относится к полимерным композиционным материалам триботехнического назначения. Предложен фрикционный композиционный материал, включающий, мас. %: 6-17 измельченного волокнистого наполнителя, 6-18 модификатора трения и остальное политетрафторэтилен, при этом в качестве измельченного волокнистого наполнителя содержит базальтовое волокно или смесь базальтового и углеродного волокна в массовом соотношении, не превышающем 1:1, поверхностно модифицированных бисмалеинимидом в массовом соотношении 1:(0,7-1,0), а в качестве модификатора трения содержит смесь железа карбонильного силицированного и графита элементного в массовом соотношении 1:(0,2-1,0). Технический результат - повышение коэффициента трения, снижение ползучести материала под нагрузкой, уменьшение разности между коэффициентами статического и динамического трения. 2 табл., 11 пр.

Фрикционный композиционный материал, включающий политетрафторэтилен, измельченный волокнистый наполнитель и модификатор трения, отличающийся тем, что в качестве измельченного волокнистого наполнителя содержит базальтовое волокно или смесь базальтового и углеродного волокна в массовом соотношении, не превышающем 1:1, поверхностно модифицированных бисмалеинимидом в массовом соотношении 1:(0,7-1,0), а в качестве модификатора трения содержит смесь железа карбонильного силицированного и графита элементного в массовом соотношении 1:(0,2-1,0), при следующем соотношении компонентов, мас. %:

| МАШИНА ДЛЯ УПАКОВКИ ПАПИРОС | 1927 |

|

SU11163A1 |

| АНТИФРИКЦИОННАЯ КОМПОЗИЦИЯ | 2010 |

|

RU2452745C1 |

| ФРИКЦИОННЫЙ МАТЕРИАЛ | 2013 |

|

RU2552752C2 |

| CN 102352095 B, 10.09.2014 | |||

| US 20190338098 A1, 07.11.2019 | |||

| УСТРОЙСТВО для ТРАНСПОРТИРОВАНИЯ МЕЛКОДИСПЕРСНЫХ МАТЕРИАЛОВ | 0 |

|

SU184708A1 |

Авторы

Даты

2025-06-03—Публикация

2024-07-30—Подача