Изобретение относится к области защиты металлических и керамических поверхностей деталей механизмов и установок от интенсивного абразивного износа.

Известен способ получения защитных покрытий с помощью наплавок твердосплавных лент на основе железа (ГОСТ 22366-93) на защищаемую поверхность.

Недостатками этого способа являются:

- невозможность применения для защиты поверхностей деталей, изготовленных из цветных металлов (медь, алюминий и т.д.), и для поверхностей керамических изделий;

- лента может быть наплавлена на изделия и детали, имеющие прямолинейную поверхность;

- резкое снижение твердости после термической обработки деталей в режиме отпуска (почти в 2 раза).

Известен способ защиты поверхностей деталей с помощью эпоксидных покрытий (см. Продукт 7234 LOCTITE).

Недостатками этого способа являются:

- токсичность компонентов, входящих в состав красок;

- ограниченная живучесть готовых к применению композиций (~25-30 минут);

- недостаточная поверхностная микротвердость отвержденной краски;

- низкая температура эксплуатации (огнеупорность), ограниченная максимально 250°С.

Наиболее близким, принятым за прототип является способ защиты поверхностей деталей от абразивного износа, включающий нанесение антиабразивной краски на поверхность, выдержку и термообработку (см. Irathane Futura полиуретановое антиабразивное покрытие).

В качестве абразивной краски используют краски на основе полиуретановых связующих, недостатком которых является:

- поверхностная микротвердость, не превышающая 20,0 HRc (менее 250 НВ);

- невозможность применения таких красок при температурах выше 200°С.

Предлагается способ защиты поверхностей деталей от абразивного износа, включающий нанесение антиабразивной краски на поверхность, выдержку и термообработку, отличающийся тем, что используют антиабразивную краску следующего состава, в вес.%:

Карбид бора с размером зерен основной

В качестве минеральной связки используют состав следующего содержания, мас.%.

Термообработку проводят в два этапа: осуществляют нагрев деталей до температуры 750-850°С со скоростью нагрева 450°/ч, выдерживают в течение 30 минут, после чего охлаждают до температуры 18-20°С со скоростью 450°/ч.

Техническим эффектом предлагаемого изобретения является существенное повышение микротвердости, термостойкости, огнеупорности антиабразивной краски при одновременном увеличении технологических свойств.

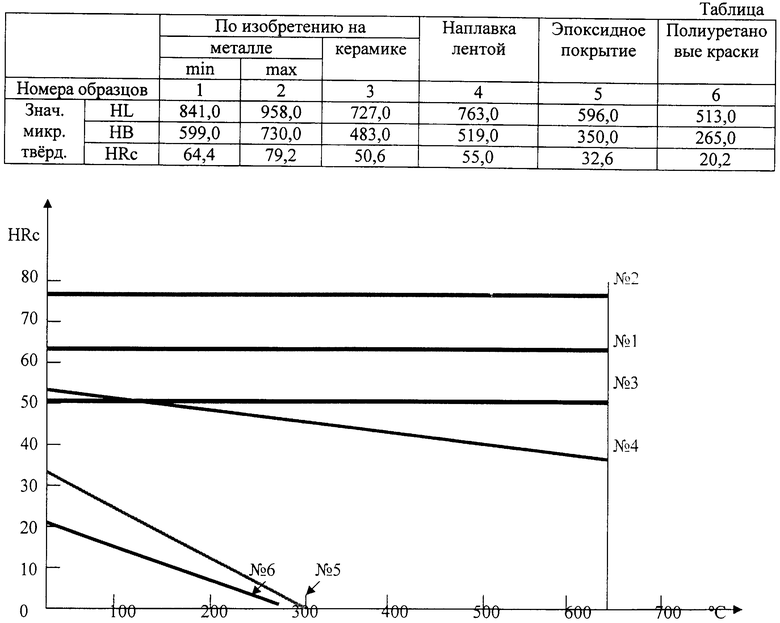

Предлагаемый способ позволяет получить на металлической поверхности микротвердость до 70,0 HRc, на керамической до 50,0 HRc, что значительно превосходит аналогичный показатель прототипа и аналогов (см. табл.).

Важным эффектом, достигаемым с помощью предлагаемого способа, является сохранение свойств при воздействии высоких температур, т.е. огнеупорность и термостойкость. На графике видно, что после нагрева до 630°С и охлаждения с печью образцы покрытия №№5 и 6 (эпоксидное и полиуретановое) полностью разрушились, покрытие №4 (твердосплавная наплавка лентой) «потеряло» примерно 20% твердости, а на образцах №№1, 2 и 3 значение микротвердости осталось практически без изменения.

Замеры микротвердости проводились твердомером ударного принципа ТЭМП-4.

Растворителем краски по предлагаемому способу является водный раствор NaOH с удельным весом 1120 кг/м3 и поэтому в готовом к употреблению состоянии она не имеет ограничения по времени живучести и в герметично закрытой таре может храниться более 1,5 лет при температуре не ниже 0°С.

В соответствии с предлагаемым способом антиабразивное покрытие наносится по следующей технологии:

- поверхность зачищается от посторонних механических наслоений (пыль, грязь, окалина и т.д., в случае необходимости, обезжиривается;

- наносится первый слой краски и высушивается (подвяливается) при температуре не ниже 0°С в течение двух часов;

- наносится второй слой краски и выдерживается в течение четырех-шести часов при положительной температуре;

- деталь помещается в термическую печь и нагревается до температуры 750-850°С, при которой (в зависимости от массы) выдерживается от 20-ти минут до 2-3 часов;

- печь выключается и охлаждается вместе с покрашенной деталью либо с заданной скоростью до 30-35°С.

После охлаждения готовая деталь готова к эксплуатации.

По предлагаемому способу были обработаны роторные лопатки (лопасти) дымососов ДОД-31,5. После термической обработки покрытие имело поверхностную твердость ~70,0 HRc.

Покрытие, нанесенное на лопатки венца тягодутьевой машины, продолжает сохранять твердость 65-70 HRc и после обработки в режиме отпуска (нагрев до 630°С±20°С и охлаждение с печью) сохранило твердость без изменения (наплавка лентой уменьшает твердость при этой обработке с 55,0 до 40,0 HRc.

Работа дымососов ДОД-31,5 с лопатками, обработанными по заявляемому способу, имела ресурс эксплуатации в два раза выше штатных.

Таким образом видно, что заявляемый способ позволяет достичь показателей твердости, превышающих этот параметр, имеющийся на других покрытиях, в результате чего эксплуатационный ресурс защищаемых деталей увеличивается многократно.

Высокая огнеупорность и термостойкость при полном сохранении качества, не доступные на других покрытиях, необходимые в процессе изготовления машин и установок (отпуск, отжиг, нормализация и т.д.), решают задачи, возникающие на предприятиях-изготовителях.

Предлагаемый способ высокотехнологичен, т.к. окраска может осуществляться любым известным способом, не требует дорогостоящего оборудования, краска не склонна к оседанию, не лимитируется по живучести, отвечает всем требованиям техники безопасности и экологии.

| название | год | авторы | номер документа |

|---|---|---|---|

| КОМПОЗИЦИОННЫЙ МАТЕРИАЛ НА ОСНОВЕ ТИТАНОВОГО СПЛАВА И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2016 |

|

RU2647963C2 |

| КЕРАМИЧЕСКАЯ СВЯЗКА ДЛЯ ИНСТРУМЕНТА ИЗ КУБИЧЕСКОГО НИТРИДА БОРА | 1991 |

|

RU2024465C1 |

| КЕРАМИЧЕСКАЯ МАССА ДЛЯ ИЗГОТОВЛЕНИЯ ПЛИТКИ | 2010 |

|

RU2413692C1 |

| Способ круглого врезного шлифования деталей | 1981 |

|

SU1007930A1 |

| СПОСОБ ПОЛУЧЕНИЯ КОМПОЗИЦИОННЫХ ЭЛЕКТРОХИМИЧЕСКИХ ПОКРЫТИЙ НИКЕЛЬ-ДИБОРИД ХРОМА | 2012 |

|

RU2482226C1 |

| СПОСОБ СТАБИЛИЗАЦИИ ГАЛЬВАНИЧЕСКОГО ХРОМОВОГО ПОКРЫТИЯ СТВОЛОВ АВТОМАТИЧЕСКОГО СТРЕЛКОВОГО ОРУЖИЯ И ШАХТНАЯ ПЕЧЬ СОПРОТИВЛЕНИЯ ДЛЯ ЕГО РЕАЛИЗАЦИИ | 2014 |

|

RU2570265C1 |

| Связка для изготовления алмазного инструмента | 2022 |

|

RU2827866C2 |

| ШАРОВОЙ ЗАТВОР ИЗ КЕРМЕТА И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2012 |

|

RU2525965C2 |

| УСТРОЙСТВО ДЛЯ СВАРКИ ТРЕНИЕМ С ПЕРЕМЕШИВАНИЕМ, СПОСОБ СВАРКИ С ИСПОЛЬЗОВАНИЕМ ЭТОГО УСТРОЙСТВА И ИЗДЕЛИЕ, ПОЛУЧАЕМОЕ ЭТИМ СПОСОБОМ СВАРКИ | 2007 |

|

RU2421313C2 |

| СПОСОБ ПОЛУЧЕНИЯ ТЕПЛОИЗОЛЯЦИОННОГО И УТЕПЛИТЕЛЬНОГО МАТЕРИАЛА ДЛЯ СТРОИТЕЛЬНЫХ ИЗДЕЛИЙ | 2009 |

|

RU2448065C2 |

Изобретение относится к области защиты металлических и керамических поверхностей деталей механизмов и установок от интенсивного абразивного износа. Способ защиты поверхностей металлических и керамических деталей от абразивного износа включает нанесение антиабразивной краски на поверхность, выдержку и термообработку, при этом в качестве антиабразивной краски используют краску следующего состава, мас.%: карбид бора с размером зерен основной фракции 28-40 мкм - 25,0-30,0%; бентонит - 10,0-15,0%; минеральная связка - 60,0-65,0%; при составе минеральной связки: водный раствор NaOH с удельным весом 1120 кг/м3 - 40,0%; сухой концентрат калиевого стекла с силикатным модулем 4,0-35,0%; бентонит - 10,0%; жидкое стекло натриевое с удельным весом 1420 кг/м3 - 15,0%; термообработку проводят в два этапа: осуществляют нагрев деталей до температуры 750-850°C со скоростью нагрева 450°/ч, выдерживают в течение 30 минут, после чего охлаждают до температуры 18-20°С со скоростью 450°/ч. Технический результат заключается в повышении микротвердости антиабразивной краски (до 70,0 HRc на металлической поверхности, до 50,0 HRc на керамической), термостойкости и огнеупорности. 1 ил., 1 табл.

Способ защиты поверхностей металлических и керамических деталей от абразивного износа, включающий нанесение антиабразивной краски на поверхность, выдержку и термообработку, отличающийся тем, что в качестве антиабразивной краски используют краску следующего состава, мас.%:

карбид бора с размером зерен основной

при составе минеральной связки:

термообработку проводят в два этапа: осуществляют нагрев деталей до температуры 750-850°С со скоростью нагрева 450°/ч, выдерживают в течение 30 мин, после чего охлаждают до температуры 18-20°С со скоростью 450°/ч.

| Приводный механизм в судовой турбинной установке с зубчатой передачей | 1925 |

|

SU1965A1 |

| US 6921431 B2, 26.07.2005 | |||

| 0 |

|

SU167615A1 | |

Авторы

Даты

2012-06-20—Публикация

2011-02-02—Подача