1

Изобретение относится к области термической обработки изделий при элект|р0;контактном нагреве.

Известна автоматическая установка для эле-ктроконтактного нагрева и охлаждения изделий, содержащая механизм загрузки, контактные зажимы, один из которых выполнен подвижным с приводом от ПНеВМОЦИЛИНДра для растяжения и правки, и механизм выгрузки, выполненный в виде рычага.

Такая установка не обеспеч ивает при термичеакой обработке полых изделий высокую прочность и соблюдение их геометрии.

Целью изобретения является повышение прочности и исключение деформации полых изделий при термической обработке.

Для этого установка снабжена за.калоч«ым ба.ком с выдвижной платформой и установленным над бахом охлаждающим устройством, выполненным в виде перфорированной трубы и гидромониторного сопла для подачи охлаждающей среды на наружную и внутреннюю поверхности изделия.

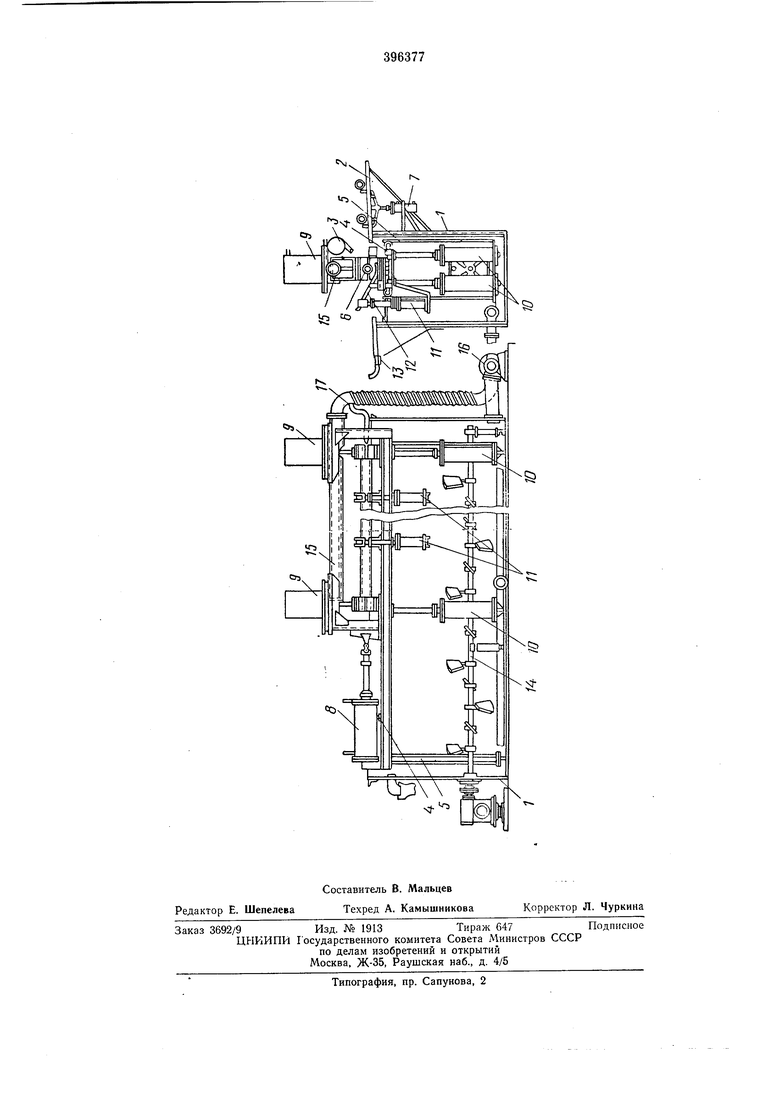

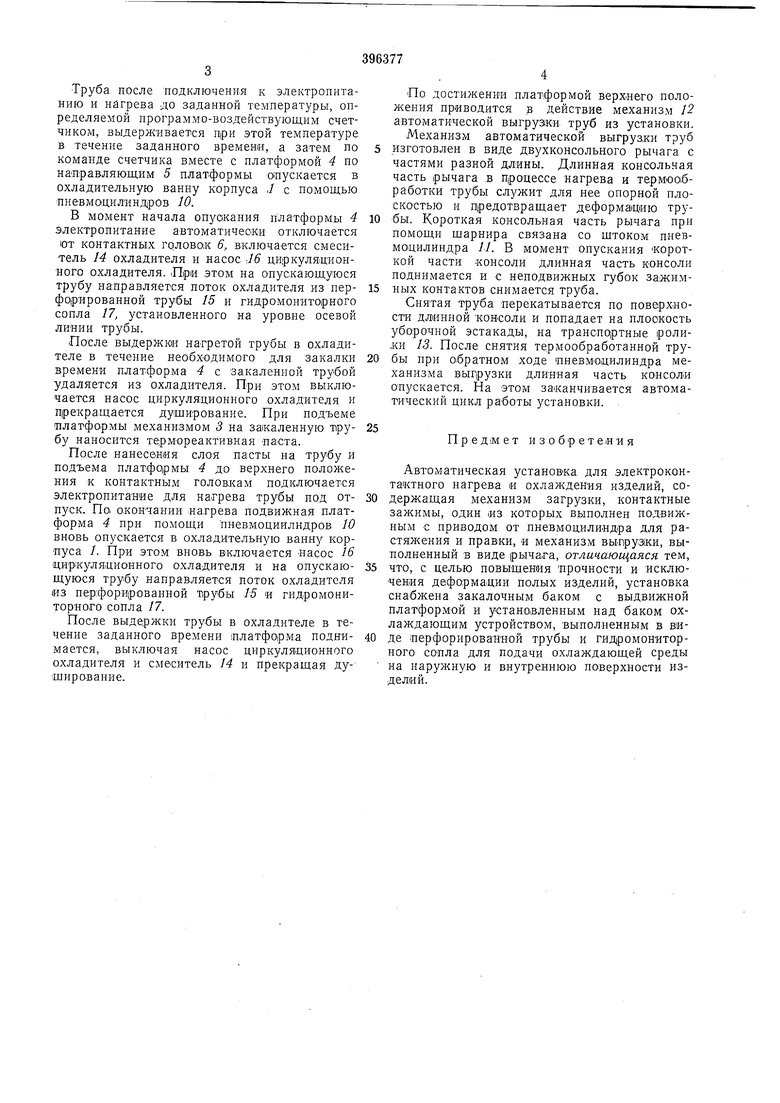

На чертеже изображена предлагаемая автоматическая установка для электраконтактного напрева и охлаждения изделий, в двух проекциях.

Установка содержит: корпус /; механизм 2 загрузки труб; механизм 3 с программно-воздействующим счетчиком и телеследящей головкой; подвижную 1платформу 4; направляющие 5 платформы; контактные головки 6; пневмоцилиндры 7 загрузки; пневмоцилиндр 8 натяжения; пневмоцилиндр 9 зажатия трубы в контактных головках; пневмоцилиндры 10 опускания и подъема платформы; пневмо|Цилиндры // механизма выгрузки труб; механизм 12 выгрузки труб, выполненный в В1Иде рычага; транспортные ролики 13; смеситель 14 охладителя; перфорированную трубу /5; насос 6 циркуляционного охладителя; гидрОМОНиторное сопло 1/7.

Нагрев полых изделий, например труб, осуществляется над корпусом / установки на

подвижной платформе 4.

Для нагрева под термообработку Tipy6a на подвижную платформу 4 подается автоматически действующим механизмом 2 загрузки при помощи пневмоцилиндра 7 загрузки.

На концах подвижной платформы для паДвода тока к установлены две контактные зажимные головки 6. Одна из них неподвижна, а другая подвил на и связана с пневмоцилнидром 8 натяжения. Контактные

головки при помощи гибких шин присоединены к вторичной сети трансформатора.

На подвижной платформе труба, поданная для нагрева, попадает в контактные головки и при помощи пневмоцилиндров 9 автоматически зажимается губками.

Труба после подключения к электропитанию и пагрева до заданной температуры, определяемой программо-воздействующим счетчиком, выдерживается при этой температуре в течение заданного времени, а затем по команде счетчика вместе с платформой 4 по направляющим 5 платформы опускается в охладительную ванну корпуса ./ с помощью пневмоцнлиндров 10.

В момент начала опускания платформы 4 электропитание автоматический отключается от контактных головою 6, включается смеситель 14 охладителя и насос J6 циркуляционного охладителя. .При этом на опускающуюся трубу направляется поток охладителя из перфо|рированной трубы 15 и гидромонито|рного сопла 17, установленного на уровне осевой линии трубы.

После выдержки нагретой трубы в охладителе в течение необходимого для закалки времени платформа 4 с закаленной трубой удаляется из охладителя. При этом выключается насос циркуляционного охладителя и прекращается душирование. При подъеме платформы механизмом 3 на закаленную трубу наносится термореактивная паста.

После нанесения слоя пасты на трубу и подъема платформы 4 до верхнего положения к контактным головкам подключается электропитание для нагрева трубы под отпуск. По1 окончании нагрева подвижная платформа 4 при помощи пневмоциилндров 10 вновь опускается в охладительную ванну корпуса /. При этом вновь включается насос 16 циркуляционного охладителя и на опускающуюся трубу направляется поток охладителя из перфорированной трубы 15 и гидромониторного сопла 17.

После выдержки трубы в охладителе в течение заданного времени платформа поднимается, выключая насос циркуляционного охладителя и смеситель 14 и прекращая душирование.

По достижении платформой верхнего положения приводится в действие механизм 12 автоматической выгруз1ки труб из установки. Механизм автоматической выгрузки труб изготовлен в виде двухконсольного рычага с частями разной длины. Длинная консольная часть рычага .в процессе нагрева и термоо1бработки трубы служит для нее опорной плоскостью и предотвращает деформацию трубы. Короткая консольная часть рычага при помощи щарнира связана со щтоком пневмоцилиндра //. В момент опускания короткой части консоли длинная часть консоли поднимается и с неподвижных губок зажимных контактов снимается труба.

Снятая труба перекатывается по поверхности длинной консоли и попадает на плоскость уборочной эстакады, на транспортные ролики 13. После снятия термообработанной трубы при о-братном ходе пневмоцилиндра механизма выгрузки длинная часть консоли опускается. На этом заканчивается автоматический цикл работы установки.

Предмет изобретения

Автоматическая установка для электроконтактного нагрева и охлаждения изделий, содержащая механизм загрузки, контактные зажимы, один из которых выполнен подвижным с приводом от пневмацилиндра для растяжения и правки, и механизм вЫЛруаки, выполненный в виде рычага, отличающаяся тем,

что, с целью повыщения прочности и исключения деформации полых изделий, установка снабжена закалочным баком с выдвижной платформой н установленным над баком охлаждающим устройством, выполненным в виде перфорированной трубы и гидромониторного сопла для подачи охлаждающей среды на наружную и внутреннюю поверхности изделий.

| название | год | авторы | номер документа |

|---|---|---|---|

| Автоматическая установка для электроконтактного нагрева и охлаждения изделий | 1976 |

|

SU954443A1 |

| Агрегат для электроконтактной термообработки прутков | 1977 |

|

SU734298A1 |

| ЭКСТРУЗИОННО-РАЗДУВНАЯ ФОРМОВОЧНАЯ МАШИНА | 2001 |

|

RU2186683C1 |

| Устройство для охлаждения творога | 1989 |

|

SU1711740A1 |

| Установка для струйно-циркуляционной химической очистки труб | 1978 |

|

SU765400A1 |

| Поточная линия для производства эмалированных труб | 1981 |

|

SU989900A1 |

| УСТАНОВКА ДЛЯ ДУГОВОЙ НАПЛАВКИ В ВАКУУЛ1Е | 1972 |

|

SU332998A1 |

| УСТРОЙСТВО, СИСТЕМЫ И СПОСОБЫ ДЛЯ СУХОЙ ИЗОТЕРМИЧЕСКОЙ ОБРАБОТКИ И СБОРОЧНЫЕ ПРИСПОСОБЛЕНИЯ ДЛЯ ЗАГОТОВОК | 2007 |

|

RU2417871C2 |

| Установка для струйно-циркуляционной химической очистки труб | 1982 |

|

SU1019023A2 |

| Автоматическая линия для изготовленияКОльцЕВыХ издЕлий из пРуТКА | 1979 |

|

SU804136A1 |

Авторы

Даты

1973-01-01—Публикация