Изобретение относится к обработке металлов давлением, а именно к способам производства листовых деталей путем штамповки, и может быть использовано при изготовлении закаленных тонколистовых деталей из труднодеформируемых сплавов.

Цель изобретения - расширение технологических возможностей штамповки деталей из тонкого листа и повышение их качества.

Способ осуществляется путем установки изделия в полость штампа, электронагрева изделия в штампе до температуры 900., .1300 С,приложения сжимающей нагрузки и охлаждения изделия в штампе, при этом одновременно с нагревом производят растяжение изделия до напряжений, не превышающих предела текучести материала изделия, нагрев осуществляют со скоростью 100...2000° С/с, а сжатие - со скоростью 3...8 м/с,

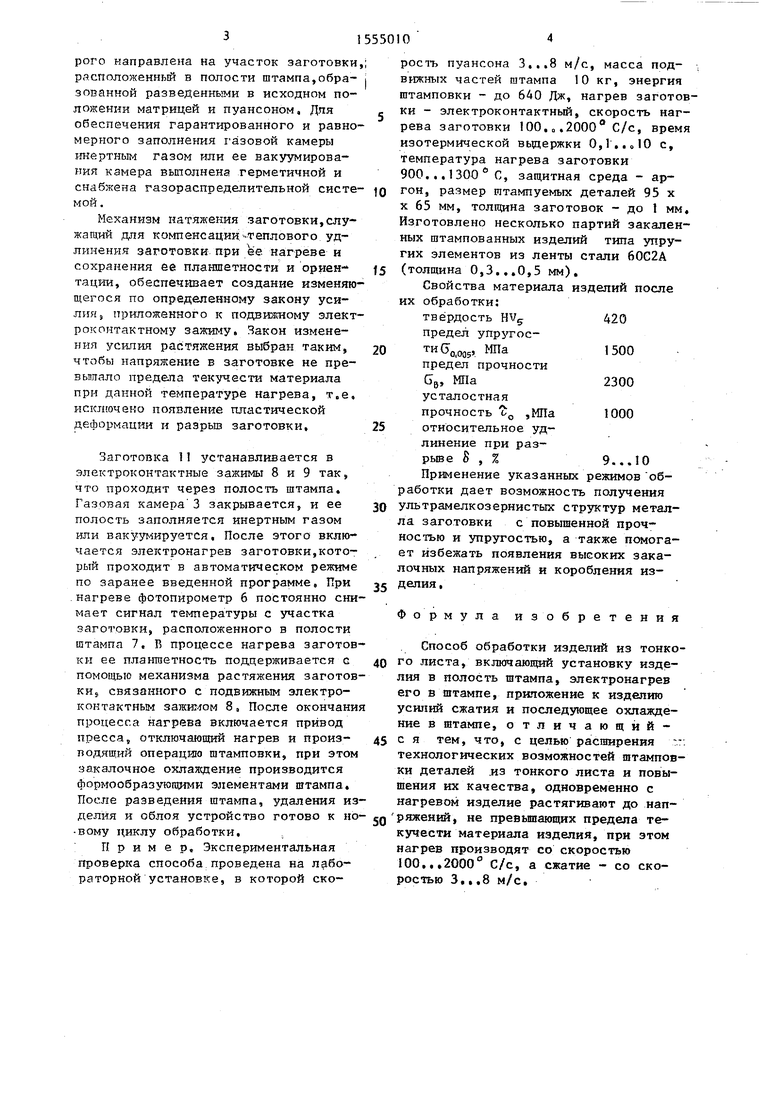

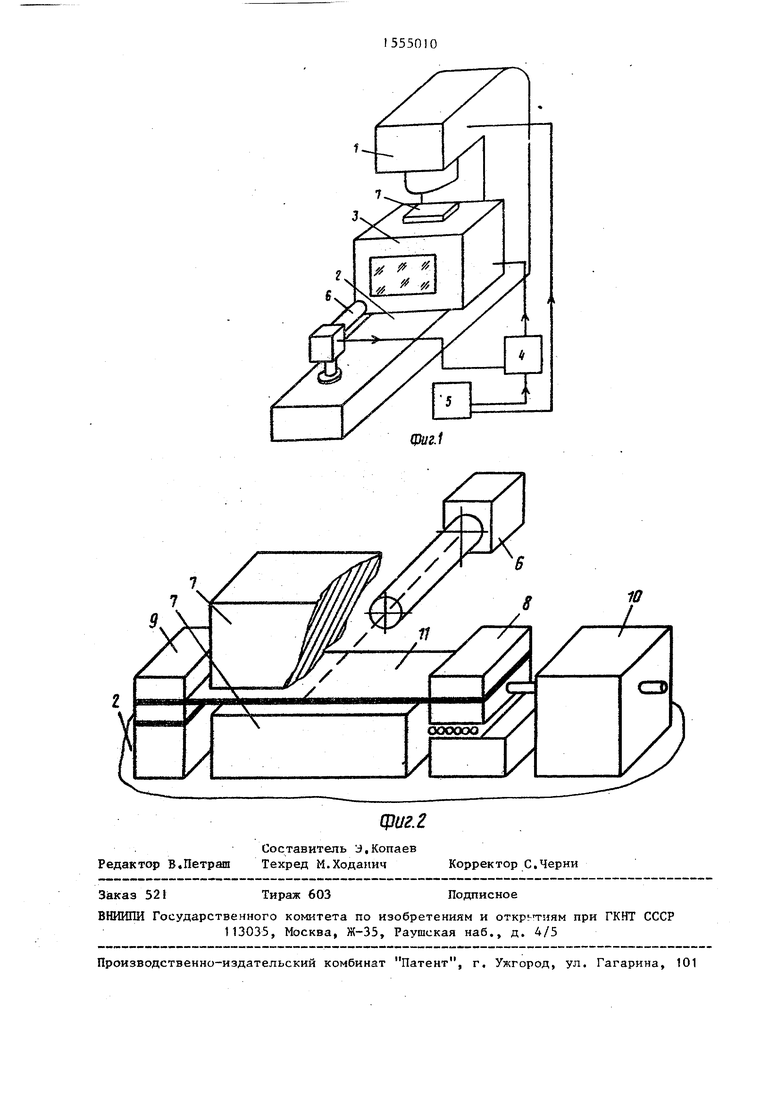

На фиг.1 представлена схема устройства для реализации способа; на фиг.2 - газовая камера.

Устройство содержит пресс 1.корпус 2 с газовой камерой 3, блок 4 электронагрева заготовок,блок 5 управления и фотопирометр 6. Внутри газовой камеры 3 расположен штамп 7 и электроконтактные зажимы - подвижный 8 и неподвижный 9 Подвижный зажим связан с механизмом натяжения 10 заготовки 11. На корпусе установлен фотопирометр 6, оптическая ось котоСП &1 СП

рого направлена на участок заготовки,, рясположенный в полости штампа,обра- зованной разведенными в исходном положении матрицей и пуансоном, Для обеспечения гарантированного и равномерного заполнения газовой камеры инертным газом или ее вакуумирова- ния камера выполнена герметичной и снабжена газораспределительной системой.

Механизм натяжения заготовки,служащий для компенсации -теплового удлинения заготовки при ее нагреве и сохранения ее планшетности и ориентации, обеспечивает создание изменяющегося по определенному закону усилия s приложенного к подвижному электроконтактному зажиму, Яакон изменения усилия растяжения выбран таким, чтобы напряжение в заготовке не пре- выптало предела текучести материала при данной температуре нагрева, т.е. исключено появление пластической деформации и разрыв заготовки,

Заготовка 11 устанавливается в электроконтактные зажимы 8 и 9 так, что проходит через полость штампа. Газовая камера 3 закрывается, и ее полость заполняется инертным газом или вакуумируется. После этого включается электронагрев заготовки,который проходит в автоматическом режиме по заранее введенной программе. При нагреве фотопирометр 6 постоянно снимает сигнал температуры с участка заготовки, расположенного в полости штампа 7. В процессе нагрева заготовки ее планшетность поддерживается с помощью механизма растяжения заготов- кив связанного с подвижным электро- контактным зажимом 8, После окончания процесса нагрева включается привод пресса, отключающий нагрев и произ- водяший операцию штамповки, при этом закалочное охлаждение производится формообразующими элементами штампа. После разведения штампа, удаления изделия И ОбЛОЯ УСТРОЙСТВО ГОТОВО К НО-

вому циклу обработки.

Пример, Экспериментальная проверка способа проведена на лабораторной установке, в которой ско-

to

15

2025

550104

рость пуансона 3...8 м/с, масса подвижных частей штампа 10 кг, энергия штамповки - до 640 Дж, нагрев заготовки - электроконтактный, скорость нагрева заготовки 100,о.2000° С/с, время изотермической выдержки 0,1.. 10 с, температура нагрева заготовки 900..,1300° С, защитная среда - аргон, размер штампуемых деталей 95 х х 65 мм, толщина заготовок - до 1 мм, Изготовлено несколько партий закаленных штампованных изделий типа упругих элементов из ленты стали 60С2А (толщина 0,3...О,5 мм).

Свойства материала изделий после их обработки:

твердость HV5 420 предел упругости (ппя, МПа

,005

предел прочности

1500

JB

МПа

2300

усталостная

прочность t0 ,МПа1000

относительное удлинение при разрыве 8,29...10 Применение указанных режимов обработки дает возможность получения ультрамелкозернистых структур металла заготовки с повышенной прочностью и упругостью, а также помогает избежать появления высоких закалочных напряжений и коробления изделия.

Формула изобретения

Способ обработки изделий из тонкого листа, включающий установку изделия в полость штампа, электронагрев его в штампе, приложение к изделию усилий сжатия и последующее охлаждение в штампе, отличающий- с я тем, что, с целью расширения технологических возможностей штамповки деталей из тонкого листа и повышения их качества, одновременно с нагревом изделие растягивают до нап- ряжений, не превышающих предела текучести материала изделия, при этом нагрев производят со скоростью 100...2000° С/с, а сжатие - со скоростью 3,,.8 м/с.

Щиг.1

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ОБРАБОТКИ ИЗДЕЛИЯ ИЗ ТОНКОГО ЛИСТА | 2013 |

|

RU2533251C1 |

| СПОСОБ ПРОИЗВОДСТВА БУРОВЫХ ШТАНГ | 1997 |

|

RU2134305C1 |

| СПОСОБ ШТАМПОВКИ ДЕТАЛЕЙ ИЗ ЛИСТОВЫХ ЗАГОТОВОК НА ПРЕССАХ | 2000 |

|

RU2211103C2 |

| Способ изготовления вытяжкой полой детали сферической неполного контура формы из труднодеформируемого титанового сплава ВТ14 в одном комбинированном штампе | 2018 |

|

RU2698080C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ДЕТАЛЕЙ ИЗ ЛИСТОВЫХ ЗАГОТОВОК С ВЫСТУПАМИ В ВИДЕ ТЕЛ ВРАЩЕНИЯ | 2006 |

|

RU2325966C2 |

| ЗАГОТОВКА ДЛЯ ЛИСТОВОЙ ШТАМПОВКИ С ЭЛЕКТРОКОНТАКТНЫМ НАГРЕВОМ | 1993 |

|

RU2090286C1 |

| СПОСОБ ПОЛУЧЕНИЯ ИЗДЕЛИЯ ИЗ ЗАГОТОВКИ, ВЫПОЛНЕННОЙ ИЗ ТРУДНОДЕФОРМИРУЕМОГО МЕТАЛЛА ИЛИ СПЛАВА | 2014 |

|

RU2589965C2 |

| Способ изготовления оболочек из тонколистовых заготовок | 2024 |

|

RU2831802C1 |

| УСТРОЙСТВО ДЛЯ ШТАМПОВКИ ДЕТАЛЕЙ С ЭЛЕКТРОКОНТАКТНЫМ НАГРЕВОМ ЗАГОТОВОК | 2012 |

|

RU2501623C1 |

| ШТАМП ДЛЯ ШТАМПОВКИ КРУПНОГАБАРИТНЫХ ЛИСТОВЫХ ДЕТАЛЕЙ | 1992 |

|

RU2057608C1 |

Изобретение относится к производству листовых деталей путем штамповки и термической обработки и может быть использовано при изготовлении при изготовлении закаленных тонколистовых деталей из труднодеформируемых сплавов. Цель изобретения - расширение технологических возможностей штамповки труднодеформируемых сплавов и повышение их качества. Заготовку, размещенную в полости штампа, подвергают электронагреву со скоростью 100...2000°С/с и одновременно растягивают до напряжений в ней, не превышающих предел текучести материала. На конечной температуре нагрева производят сжатие со скоростью 3...8 м/с и охлаждение изделия в штампе. Управление нагревом заготовки производят с помощью фотопирометра, оптическая ось которого направлена на участок заготовки, расположенный в полости штампа. 2 ил.

Редактор В етраш

Составитель з.Копаев

Техред М.Ходанич Корректор С.Черни

фиг.2

| Способ правки деталей типа турбинных лопаток и устройство для его осуществления | 1975 |

|

SU624683A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| i | |||

Авторы

Даты

1990-04-07—Публикация

1987-12-22—Подача