Изобретение относится к области термической обработки деталей и предназначено для использования в судовом машиностроении для изготовления сложнонагруженных штамповок кривошипных валов, воспринимающих значительные разнонаправленные динамические нагрузки.

Известны способы термической обработки стали 14Х17Н2, разные технологические приемы и решения по процедуре нагрева, выдержки и охлаждения, которые нашли широкое промышленное применение в серийном производстве продукции общетехнического назначения. Однако известные технические решения не обеспечивают требуемого уровня ударной вязкости поперек волокон деформации.

Известен способ термической обработки деталей из высокопрочной коррозионно-стойкой стали мартенситного класса (патент РФ №2388833, С21Д 6/02, опубл. 10.05.2010), включающий нагрев под закалку до температуры 1050°С с выдержкой 2 мин на мм глубины сечения, охлаждение в масле, последующий отпуск при 650°С с выдержкой 6 мин на мм глубины сечения и охлаждение на воздухе, перед нагревом под закалку осуществляют гомогенизацию стали при температуре 1150°С с выдержкой 3 мин на мм глубины сечения, охлаждение на воздухе, последующий отпуск при температуре 650°С с выдержкой 6 мин на мм глубины сечения и охлаждение на воздухе.

Однако этот способ предназначен для обработки крепежных резьбовых деталей из стали мартенситного класса 07Х16Н4Б и не обеспечивает необходимых свойств, в частности ударной вязкости в поперечном сечении, для таких деталей как кривошипный вал, испытывающих разнонаправленные динамические нагрузки.

В качестве прототипа принят способ термической обработки штамповок кривошипных валов из стали мартенситно-ферритного класса 14Х17Н2 (ОСТ 5.9125-84. Поковки стальные. Общие технические требования, таблица 6). Для массивных деталей типа кривошипных валов характерен следующий режим термической обработки: закалка при температуре 970-1020°С в масло или на воздухе, отпуск после закалки при температуре 620-670°С с охлаждением на воздухе. Время определяется исходя из толщины детали на 1 мм сечения и должно быть рассчитано в каждом конкретном случае. Выдержка при нагреве под закалку 3 часа, при отпуске - порядка 8 часов. ОСТом определена ударная вязкость на продольных образцах 40-60 МДж/м2 в зависимости от сечения поковки. При этом оговаривается (табл.9) снижение механических характеристик, и в частности ударной вязкости, на поперечных образцах до 50%. Одной из причин является медленное охлаждение с печью после отпуска (на воздухе), что вызывает снижение ударной вязкости. Термическая обработка по известному способу не позволяет снизить при закалке структурную составляющую δ-феррит, который понижает структурную стабильность стали и, как следствие, понижает ударную вязкость, приводя к анизотропии свойств.

Таким образом, способ по прототипу не обеспечивает необходимой ударной вязкости на поперечных образцах. Эта характеристика особенно важна для кривошипных валов, воспринимающих значительные разнонаправленные динамические нагрузки.

Задачей настоящего изобретения является повышение качества кривошипных валов.

Технический результат - обеспечение повышения ударной вязкости на поперечных образцах (поперек волокон деформации).

Этот технический результат достигается тем, что в способе термической обработки штамповок кривошипных валов из стали мартенситно-ферритного класса 14Х17Н2, включающем закалку с температуры 970-1020°С в масле и последующий отпуск при температуре 620-670°С, нагрев при отпуске после закалки осуществляют в течение 4,5-5 часов и охлаждение в воде или масле, а затем проводят второй отпуск при той же температуре в течение 3,5-4,5 часов и охлаждение в воде или масле.

Проведение двухкратного высокого отпуска обеспечивает распад мартенсита на ферритно-карбидную смесь, обеспечивая стабильное состояние отпущенной мартенситной составляющей, что однократный отпуск не обеспечивает даже при увеличении времени выдержки до 8 часов.

Первый отпуск обеспечивает получение более дисперсного перлита или сорбита, при этом снижается стойкость к структурно-избирательной коррозии. После второго отпуска снижается количество δ-феррита до 25-30%.

Сравнительно быстрое охлаждение в воде или масле ускоряет развитие мартенситного превращения.

Способ осуществляют следующим образом.

Поперечные образцы, вырезанные из кривошипных валов из стали 14Х17Н2, помещают в печь с выдвижным подом. Нагревают под закалку до температуры 970-1020°С, выдерживают 3 часа, время рассчитывается исходя из сечения детали на 1 мм толщины 1,5-2 мин. Закалку осуществляют в масло. После закалки образцы помещают в печь. Нагревают до температуры 620-670°С, проводят высокотемпературный отпуск в течение 4,5-5 часов, охлаждают в воде или масле до температуры окружающей среды. Проводят второй отпуск с нагревом в той же печи при температуре 620-670°С в течение 3,5-4,5 часов и охлаждают образцы в воде или масле до температуры охлаждающей среды.

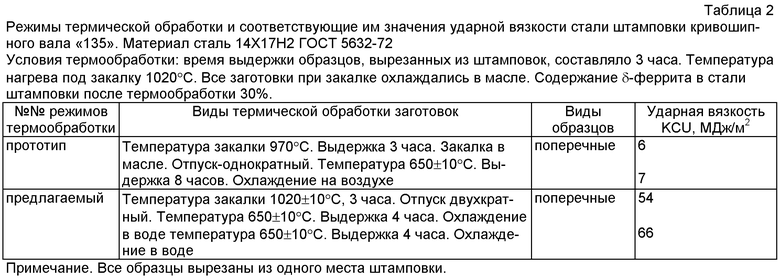

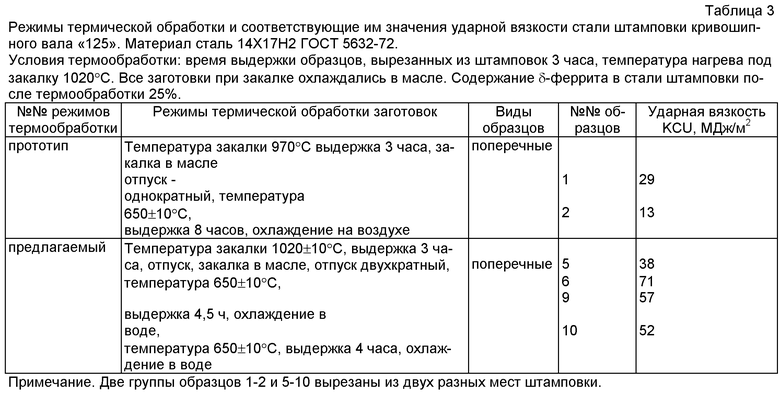

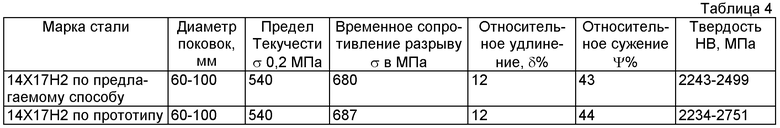

Пример осуществления способа. Поперечные образцы вырезали из одних и тех же мест кривошипных валов. Вырезанные заготовки проходили термообработку по различным режимам. После термической обработки готовили образцы для механических испытаний. В таблице 1 приведен химический состав стали. Результаты физико-механических исследований представлены в таблицах 2-4. Ударная вязкость определялась в соответствии с ГОСТ 9454-78 на маятниковом копре модели КМ-30. Остальные свойства близки к свойствам стали 14Х17Н2 по ОСТ 5.9125-84 (табл.6) и приведены в таблице 4 данной заявки.

В других примерах меняли время выдержки при первом высокотемпературном отпуске и принимали ее 4 часа, 5 часов, 5,5 часов, приняв время выдержки на втором этапе постоянной 4 часа. Получены следующие результаты.

После выдержки 4 часа лишь ударная вязкость снижалась и была нестабильной по сечению образцов. В интервале выдержки 4,5-5 часов происходил распад мартенсита, но процесс распада еще нельзя считать законченным. Выдержка 5,5 часа экономически не целесообразна, т.к. превращения в структуре не происходят. За один этап не переводится в стабильное состояние отпущенная мартенситная составляющая структуры.

Принимали время выдержки при первом отпуске 4,5 часа, меняли время выдержки при втором отпуске 3, 3,5, 4,5, 5 часов. Получены следующие результаты.

При времени выдержки 3 часа не весь мартенсит распадался на ферритно-карбидную смесь. Время выдержки 5 часов экономически не целесообразно, т.к. превращения в структуре не происходят. Оптимальной была принята выдержка 4,5-5 часов при первом отпуске и 3,5-4,5 часа при втором отпуске, произошел полный распад мартенсита на ферритно-карбидную смесь и получены оптимальные технические характеристики. Способ опробован в производственных условиях. Технический результат и промышленная применимость подтвердились.

Из таблицы 4 видно, что остальные механические характеристики остаются практически на том же уровне.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ ДЕФОРМИРУЕМОЙ КОРРОЗИОННО-СТОЙКОЙ СТАЛИ 14Х17Н2 | 2012 |

|

RU2508410C1 |

| СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ ПОЛУФАБРИКАТОВ ИЗ СТАЛИ МАРТЕНСИТНОГО КЛАССА | 2013 |

|

RU2543585C1 |

| СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ ОТЛИВКИ ИЗ ВЫСОКОПРОЧНОЙ ИЗНОСОСТОЙКОЙ СТАЛИ (ВАРИАНТЫ) | 2019 |

|

RU2750299C2 |

| СПОСОБ ТЕРМООБРАБОТКИ ЗАГОТОВКИ ИЗ НЕРЖАВЕЮЩЕЙ ХРОМИСТОЙ СТАЛИ | 2014 |

|

RU2591901C2 |

| Высокопрочная коррозионностойкая азотосодержащая мартенситно-аустенитно-ферритная сталь | 2023 |

|

RU2806682C1 |

| Способ термической обработки инструментальной марки 4Х5МФ1С | 2024 |

|

RU2837081C1 |

| Способ термической обработки отливки из литейной износостойкой стали | 2022 |

|

RU2801459C1 |

| СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ ВЫСОКОПРОЧНОЙ КОРРОЗИОННО-СТОЙКОЙ СТАЛИ МАРТЕНСИТНОГО КЛАССА | 2009 |

|

RU2388833C1 |

| СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ ПОКОВОК ИЗ ВЫСОКОПРОЧНОЙ КОРРОЗИОННО-СТОЙКОЙ СТАЛИ МАРТЕНСИТНОГО КЛАССА | 2014 |

|

RU2557115C1 |

| Способ термомагнитной обработки изделий из стали | 2023 |

|

RU2817275C1 |

Изобретение относится к области термической обработки деталей и предназначено для использования в судовом машиностроении для изготовления штамповок кривошипных валов. Для повышения ударной вязкости поперек волокон деформации вал из стали 14Х17Н2 подвергают закалке путем нагрева до 970-1020°С и охлаждения в масле, затем двухкратному отпуску при температуре 620-670°С, при этом первый отпуск проводят в течение 4,5-5 часов, а второй - 3,5-4,5 часов, и охлаждение после каждого отпуска в воде или масле. 1 пр., 4 табл.

Способ термической обработки штамповок кривошипных валов из стали мартенситно-ферритного класса 14Х17Н2, включающий закалку в масле с температуры 970-1020°С и последующий двухкратный высокотемпературный отпуск, отличающийся тем, что первый и второй отпуск осуществляют при температуре 620-670°С с охлаждением после каждого отпуска в воде или масле, при этом первый отпуск проводят в течение 4,5-5 ч, а второй отпуск - 3,5-4,5 ч.

| СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИКРУПНОГАБАРИТНЫХ ИЗДЕЛИЙ ИЗ СТАЛЕЙМАРТЕНСИТНОГО И МАРТЕНСИТНО-ФЕРРИТНОГО КЛАССОВ | 1971 |

|

SU432212A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КОНЦЕВОГО МЕДИЦИНСКОГО ИНСТРУМЕНТА ИЗ НЕРЖАВЕЮЩЕЙ СТАЛИ | 1992 |

|

RU2034046C1 |

| СПОСОБ ПОЛУЧЕНИЯ САЖИСТОГО ЖЕЛЕЗА | 2008 |

|

RU2388831C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КОНСТРУКТИВНЫХ ЭЛЕМЕНТОВ АКТИВНОЙ ЗОНЫ ВОДО-ВОДЯНОГО РЕАКТОРА НА МЕДЛЕННЫХ НЕЙТРОНАХ ИЗ МАЛОАКТИВИРУЕМОЙ ФЕРРИТНО-МАРТЕНСИТНОЙ СТАЛИ | 2009 |

|

RU2412255C1 |

| СОСТАВ МАРТЕНСИТНОЙ НЕРЖАВЕЮЩЕЙ СТАЛИ, СПОСОБ ИЗГОТОВЛЕНИЯ МЕХАНИЧЕСКОЙ ДЕТАЛИ ИЗ ЭТОЙ СТАЛИ И ДЕТАЛЬ, ИЗГОТОВЛЕННАЯ ЭТИМ СПОСОБОМ | 2006 |

|

RU2415196C2 |

Авторы

Даты

2012-06-20—Публикация

2011-06-29—Подача