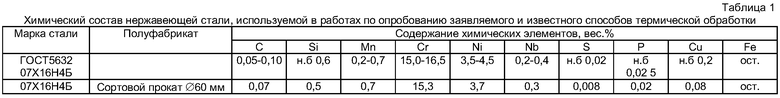

Изобретение относится к технологии термической обработке металлических материалов и предназначено для использования в области термической обработки высокопрочных коррозионно-стойких сталей, применяемых при изготовлении крепежных деталей для тепловых и атомных электростанций и др. оборудования, используемого в атомной энергетике и машиностроении.

Известны способы термической обработки сталей [1-4], включающие различные технологические приемы и решения по процедуре нагрева, выдержки и охлаждения, которые находят широкое промышленное применение в серийном производстве металлопродукции общетехнического назначения. Однако известные технические решения не обеспечивают требуемого уровня основных физико-механических и служебных характеристик обрабатываемого металла, используемого для изготовления крепежных элементов сосудов давления. Анализ известных технических решений по технологии термической обработки сложнолегированных композиций показывает, что не достигается необходимого различия по механическим свойствам и твердости ≥12 НВ (условия свинчивания) между деталями болтом и гайкой, изготовленными из материала одной плавки. Это во многом определяет работоспособность и эксплуатационную надежность резьбового соединения крепежных элементов.

Наиболее близким к заявляемому способу термической обработки по технической сущности и отличительным признакам является термическая обработка изделий из хромоникелевых сталей мартенситного класса [1], включающая закалку в масле от температуры 1050°C с последующим высоким отпуском в интервале температур 640-660°C, с выдержкой 4-6 мин/мм сеч. и охлаждением на воздухе. Известное техническое решение находит промышленное применение при термической обработке серийных крепежных элементов (шпильки, болты, гайки) для атомной энергетики, изготовленных из коррозионно-стойкой стали с регулируемым фазовым превращением марки 07Х16Н4Б. При этом обязательным требованием ГОСТ 23304 (п.1.5) для крепежных элементов является обеспечение разницы значений по твердости НВ не менее 12 НВ.

Известное техническое решение не обеспечивает необходимого различия по механическим свойствам и твердости ≥12 НВ между деталями болтом и гайкой, изготовленных из материала одной плавки. Требуется селективный отбор материала по химическому составу, в особенности по содержанию углерода и хрома, что в заводских условиях сделать практически невозможно.

Недостатком известного способа является то, что он обеспечивает более низкие прочностные характеристики, ударную вязкость и твердость высокопрочных коррозионно-стойких сталей мартенситного класса, а также не позволяет получить гарантированной разницы значений по пределу текучести и твердости не менее 12 НВ между деталями болтом и гайкой, изготовленными из материала одной плавки.

Техническим результатом настоящего изобретения является разработка технологии термической обработки высоколегированных коррозионно-стойких сталей мартенситного класса, обеспечивающих повышение прочностных характеристик, ударной вязкости материала и гарантированной разницы значений по твердости не менее 12 НВ при подборе пары крепежных элементов, таких как шпилька (болт) и гайка в случае изготовления крепежа из металла одной плавки.

Поставленная в работе цель достигается изменением известного режима термической обработки высоколегированных мартенситных сталей за счет того, что заготовка перед закалкой подвергается гомогенизации при температуре 1150°C с выдержкой из расчета 3 мин/мм сечения и высокому отпуску при температуре 650°C с выдержкой из расчета 6 мин/мм сечения. Далее следует нагрев заготовки под закалку до температуры 1050°C с выдержкой при этой температуре из расчета 2 мин/мм сечения, последующего охлаждения в масле и отпуска при температуре 650°C с выдержкой из расчета 6 мин/мм сечения и окончательным охлаждением на воздухе.

Термическая обработка металла по известному способу не позволяет удалять при закалке структурную составляющую стали δ-феррит, который понижает структурную стабильность стали и, как следствие, снижает прочностные характеристики и ударную вязкость материала. Служебные свойства стали с регулируемым фазовым превращением при нагреве определяются фазовым составом и структурой ее после окончательной термической обработки. Представление о природе изменения фазового состава стали в процессе изготовления полуфабрикатов позволяет усовершенствовать режим термической обработки, который понижал бы содержание δ-феррита в стали до минимальных значений, и обеспечивал бы необходимое сопротивление ударным нагрузкам и повышение сдаточных характеристик в готовых изделиях.

Известно, что гомогенизация существенно снижает ликвационную неоднородность, стабилизирует химический состав стали и структуру металла. Однако в хромоникелевых сталях мартенситного класса в процессе гомогенизации в диапазоне температур от 900 до 1300°C существенно уменьшается и общее количество δ-феррита. Наиболее интенсивно δ-феррит снижается при температуре 1150°C [3].

После нагрева и выдержки при температуре гомогенизации (1150°C) полуфабрикаты необходимо охлаждать на воздухе, так как при медленном охлаждении, например, в печи, в интервале температур 850-600°С, выделяется σ-фаза и карбиды хрома Cr23C6, что приводит к снижению сопротивления металла к ударным нагрузкам. В структуре стали после охлаждения от температуры гомогенизации до комнатной образуется мартенсит закалки, охрупчивающий сталь, и сохраняется некоторое ограниченное количество мягких структурных составляющих (аустенит и δ-феррит). Высокий отпуск при температурах 620-650°C приводит к распаду мартенсита на ферритно-карбидную смесь, обеспечивая стабильное состояние отпущенной мартенситной составляющей.

Для обеспечения требуемой категории прочности КП75 (в соответствии с ГОСТ 23304) и получения повышенного значения твердости для крепежных деталей (шпилька, болт), изготовленных из проката одной плавки, необходимо снизить содержание в структуре стали 8-феррита и соответственно увеличить содержание мартенсита отпуска. Это достигается проведением гомогенизации и высокого отпуска перед окончательной термической обработкой полуфабрикатов.

Предлагаемый режим термической обработки способствует формированию оптимального структурно-фазового состояния стали, обуславливает требуемый уровень физико-механических и служебных характеристик металла, необходимых для обеспечения высокой работоспособности силового крепежа в условиях длительной эксплуатации.

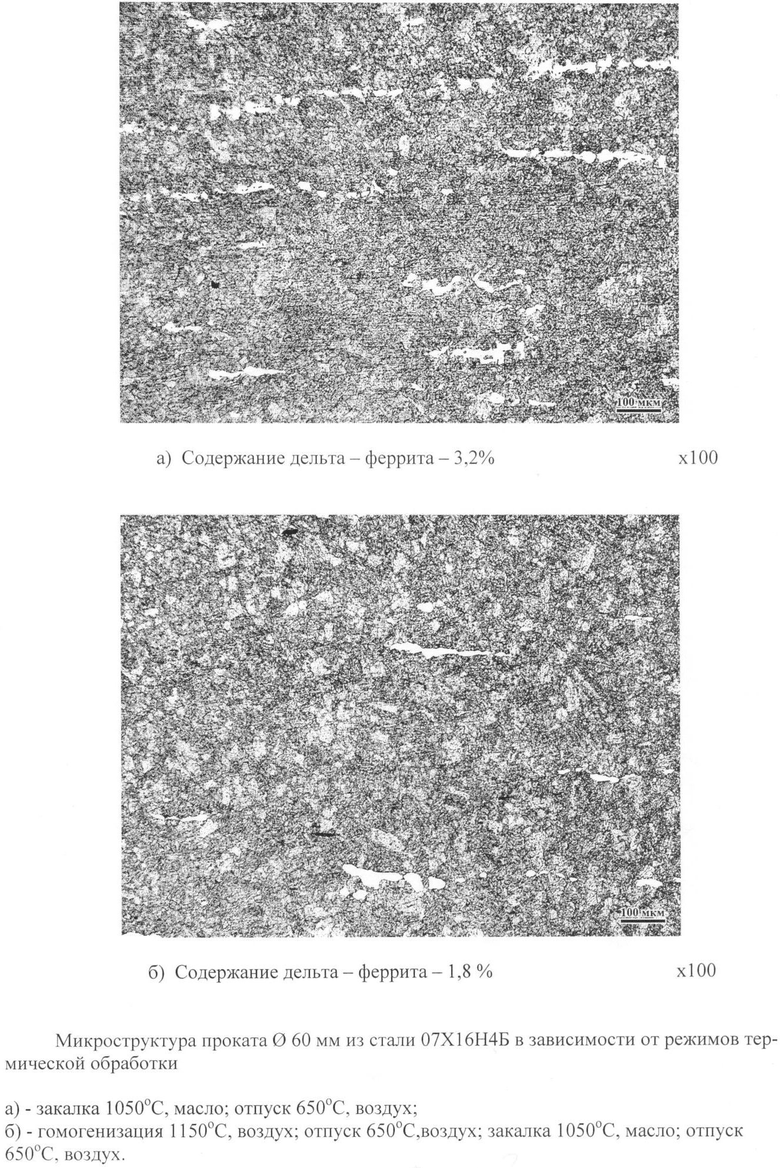

Металлографические исследования структурного состояния металла проводились методом световой микроскопии на оптическом микроскопе «UNIMET Series MR» с использованием и цифровой камеры EPSON 3100Z с последующей обработкой по компьютерной программе «Image Expert Professional 3.0», обеспечивающей графический анализ двухкамерных изображений металлографических структур.

Качественный анализ структурно-фазового состояния металла исследуемых образцов, термически обработанных по различным режимам, состоял в выявлении и оценке основных структурных составляющих стали методом оптической металлографии с последующей классификацией характерных элементов структурных составляющих.

При количественном анализе структурно-фазового состояния материала использовался металлографический комплекс, оснащенный программой «Image Expert Professional 3.0», которая являлась графическим анализатором двухмерных изображений металлографических структур. Анализ включал в себя:

определение линейных размеров характерных составляющих;

определение количественного содержания фаз, входящих в состав исследуемого образца методами оптической металлографии.

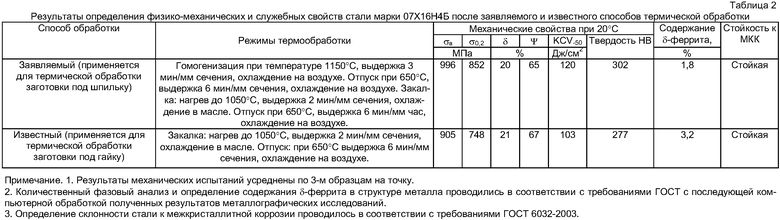

Выполненный количественный и качественный анализы структурно-фазового состояния исследованных композиций показали, что содержание δ-феррита в металле после заявляемого способа обработки снижается в 1,5-2 раза (табл.2, чертеж).

Предлагаемый способ термической обработки (табл.2) повышает прочностные характеристики металла, твердость и сохраняет вязкопластические и коррозионные свойства материала. Таким образом, этот режим обеспечивает гарантированную разницу значений по твердости не менее 12 НВ при подборе пары крепежных элементов, таких как шпилька (болт) и гайка в случае изготовлении крепежа из металла одной плавки. При этом заготовка под гайку может термически обрабатывается по стандартному режиму. Заявляемый способ термической обработки высокопрочной коррозионно-стойкой стали мартенситного класса марки 07Х16Н4Б, примененный для изготовления высоконагруженного крепежа обеспечивает требуемый уровень сдаточных характеристик металла и эксплуатационную надежность резьбового крепежа в области использования теплового и атомного оборудования и сосудов давления и др. оборудования.

Авторами нашего предприятия совместно с другими предприятиями отрасли выполнен комплекс работ по лабораторной, стендовой и опытно-промышленной проверке известного и заявляемого способа термической обработки стали. Обработка заготовок и образцов, изготовленных из стали марки 07Х16Н4Б проводилась в заводских термических печах предприятия ОАО "ПО"Севмаш". Результаты физико-механических и металлографических исследований, выполненных работ представлены в табл.1, 2 и на чертеже.

ЛИТЕРАТУРА

1. «Способ термической обработки изделий из хромоникелевых сталей мартенситного класса» - Бескоровайнов Н.М. и др. Конструкционные материалы ядерных реакторов. - М.: Энергоатомиздат, 1995 - прототип.

2. ГОСТ 23304 «Шпильки, гайки и шайбы для фланцевых соединений атомных энергетических установок». Изд-во «Стандарт», 1978.

3. Чернявская С.Г., Красникова СИ., Суламенко А.В. Изменение дельта-феррита в стали 1Х16Н4Б при гомогенизации. // МИТОМ №9, 1972 г. с.66-67.

4. Азбукин В.Г., Горынин В.И., Павлов В.Н. Перспективные коррозионно-стойкие материалы для оборудования и трубопроводов АЭС. - СПб.: ЦНИИ КМ «Прометей», 1997 г., 118 с.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ ПОКОВОК ИЗ ВЫСОКОПРОЧНОЙ КОРРОЗИОННО-СТОЙКОЙ СТАЛИ МАРТЕНСИТНОГО КЛАССА | 2014 |

|

RU2557115C1 |

| СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ ШТАМПОВОК КРИВОШИПНЫХ ВАЛОВ ИЗ СТАЛИ МАРТЕНСИТНО-ФЕРРИТНОГО КЛАССА 14Х17Н2 | 2011 |

|

RU2453614C1 |

| СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ ВЫСОКОПРОЧНЫХ КОРРОЗИОННО-СТОЙКИХ ХРОМОНИКЕЛЕВЫХ СТАЛЕЙ МАРТЕНСИТНОГО КЛАССА | 2001 |

|

RU2176674C1 |

| СПОСОБ ПОЛУЧЕНИЯ ИЗНОСОСТОЙКОЙ КОРРОЗИОННО-СТОЙКОЙ НАПЛАВКИ НА ЛЕГИРОВАННЫХ И ВЫСОКОЛЕГИРОВАННЫХ СТАЛЯХ | 2005 |

|

RU2309989C2 |

| СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ КОРРОЗИОННО-СТОЙКИХ МАРТЕНСИТНОСТАРЕЮЩИХ СТАЛЕЙ | 2013 |

|

RU2535889C1 |

| СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ ОТЛИВОК ИЗ КОРРОЗИОННОСТОЙКОЙ СТАЛИ МАРТЕНСИТНОГО КЛАССА | 2013 |

|

RU2526107C1 |

| СПОСОБ ТЕРМОЦИКЛИЧЕСКОЙ ОБРАБОТКИ СТАЛИ | 2015 |

|

RU2594925C1 |

| СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ БЕСШОВНЫХ КОРРОЗИОННОСТОЙКИХ ТРУБ НЕФТЯНОГО СОРТАМЕНТА ИЗ СТАЛИ МАРТЕНСИТНОГО КЛАССА | 2021 |

|

RU2788887C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ИЗ ЛЕГИРОВАННОЙ СТАЛИ ВЫСОКОПРОЧНЫХ КРЕПЕЖНЫХ ИЗДЕЛИЙ БЕЗ ПРОВЕДЕНИЯ СФЕРОИДИЗИРУЮЩЕГО ОТЖИГА | 2023 |

|

RU2814574C1 |

| Способ получения упрочненных заготовок крепежных изделий из нержавеющей аустенитной стали | 2020 |

|

RU2749815C1 |

Изобретение относится к области термической обработки деталей и предназначено для использования в судовом и энергетическом машиностроении при изготовлении силовых крепежных элементов систем и узлов высокого давления. Техническим результатом изобретения является создание и промышленное освоение нового технического решения в области технологии термической обработки сложнолегированных нержавеющих сталей, обеспечивающего повышение прочностных и пластических характеристик материала, его деформационной способности в условиях длительной эксплуатации паросилового теплообменного оборудования. Для достижения технического результата осуществляют гомогенизацию стали при температуре 1150°С с выдержкой из расчета 3 мин/мм сечения и охлаждением на воздухе с последующим отпуском при температуре 650°С с выдержкой из расчета 6 мин/мм сечения и охлаждением на воздухе, затем ведут нагрев под закалку до температуры 1050°С с выдержкой из расчета 2 мин на мм сечения детали с охлаждением в масле с последующим отпуском при 650°С с выдержкой из расчета 6 мин/мм сечения и охлаждением на воздухе. 2 табл., 2 ил.

Способ термической обработки деталей из высокопрочной коррозионно-стойкой стали мартенситного класса, включающий нагрев детали под закалку до температуры 1050°С с выдержкой 2 мин на мм глубины сечения, охлаждение в масле, последующий отпуск при 650°С с выдержкой 6 мин на мм глубины сечения и охлаждение на воздухе, отличающийся тем, что перед нагревом под закалку осуществляют гомогенизацию стали при температуре 1150°С с выдержкой 3 мин на мм глубины сечения, охлаждение на воздухе, последующий отпуск при температуре 650°С с выдержкой 6 мин на мм глубины сечения и охлаждение на воздухе.

| БЕСКОРОВАЙНОВ Н.М | |||

| и др | |||

| Конструкционные материалы ядерных реакторов | |||

| - М.: Энергоатомиздат, 1995, с.353-363 | |||

| БИРМАН С.Р | |||

| Экономнолегированные мартенситностареющие стали | |||

| - М.: Металлургия, 1974, с.154, 155 | |||

| Способ термической обработки нержавеющих сталей переходного и мартенситного классов | 1974 |

|

SU515804A1 |

| СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ МАРТЕНСИТНЫХ ДИСПЕРСИОННО-ТВЕРДЕЮЩИХ СТАЛЕЙ | 2003 |

|

RU2253684C2 |

Авторы

Даты

2010-05-10—Публикация

2009-05-19—Подача