1

Изобретение относится к области термической обработки изделий больших сечений из сталей мартенситного и мартенситно-ферритного классов, например, ЭИ-802, ЭИ-961, Х17Н2, 34ХНЗМ и др. Способ может быть использован при производстве роторов, валов, турбинных дисков и других изделий тяжелого и энергетического машиностроения.

Известен способ термической обработки изделий из сталей мартенситного и мартенситно-ферритного классов, заключающийся в закалке (нормализации) и высокотемпературном отпуске, например, при 700°С. При реализации такого способа наблюдается охрупчивание металла, т. е. резкое снижение пластических свойств, особенно в глубинных зонах изделий, например в поковках типа роторов и дисков.

Явление охрупчиъания металла обусловлено тем, что в процессе закалки (или нормализации) ВО избежание растрескивания деталей охлаждение ведут до 100-200°С на- поверхности изделий. В зависимости от сечения изделий температура в центре их при этом может быть 200-600°С. В этом интервале температур переохлажденный аустенит устойчив. Например, аустенит стали ЭИ-802, переохлажденный до 300°С, вообще не распадается, а при более низких температурах превращается только частично.

Недораспавшийся в процессе закалки аустенит сталей мартенситного и мартенситно-ферритного классов стабилизируется и сохраняется как при нагревании под отпуск, так и при температуре отпуска. Охлаждение с температуры отпуска приводит к распаду остаточного аустенита в интервале 420- 150°С. В результате этого происходит охрупчивание металла и тем сильнее, чем больще

содержится остаточного аустенита после закалки. В глубинных зонах закаленных изделий больших сечений его содержится значительно больще, чем в поверхностных, поэтому и охрупчивание металла в центре проявляется сильнее.

Цель изобретения - уменьшение охрупчивания в сердцевине изделий. Это достигается тем, что перед отпуском производят дополнительный отпуск при температуре на 20-50°С

ниже температуры основного отпуска с последующим охлаждением до температуры конца мартенситного превращения со скоростью, обеспечивающей распад остаточного аустенита.

Изделия больших сечений из сталей мартенситного и мартенситно-ферритного классов после закалки (или нормализации) подвергают двукратному отпуску. Охлаждение с температуры первого отпуска осуществляют

ускоренно (на воздухе или в закалочной

среде) до температуры не выше 150°С, т. е. до полного распада остаточного аустенита.

Первый отпуск осуществляют при температуре на 20-50°С ниже второго; температура последнего обусловливается требуемым уровпем механических свойств.

Первый отпуск производят для отпуска мартенсита, образовавшегося на поверхности и частично в сердцевине. Промежуточное охлаждение до температуры ниже конца мартенситного превращения обеспечивает превращение остаточного аустенита в мартенсит. Второй отпуск производят для отпуска мартенсита, образовавшегося в сердцевине изделий.

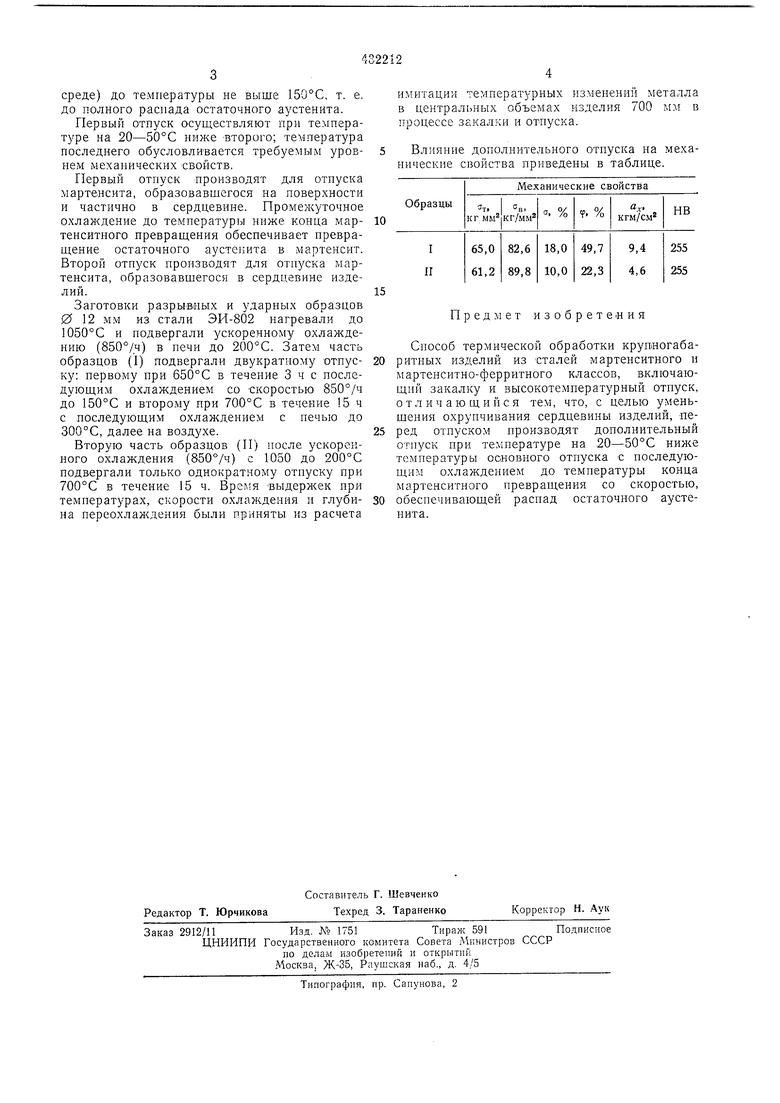

Заготовки разрывиых и ударных образцов 0 12 мм из стали ЭИ-802 нагревали до 1050°С и подвергали ускоренному охлаждению (850°/ч) в печи до 200°С. Затем часть образцов (I) подвергали двукратному отпуску: первому при 650°С в течение 3 ч с последующим охлаждением со скоростью 850°/ч до 150°С и второму при 700°С в течение 15 ч с последующим охлаждением с печью до 300°С, далее на воздухе.

Вторую часть образцов (И) после ускоренного охлаждения (850°/ч) с 1050 до 200°С подвергали только однократному отпуску при 700°С в течение 15 ч. Время выдержек при температурах, скорости охлаждения н глубина переохлаждения были приняты из расчета

имитации температурных изменений металла в центральных объемах изделия 700 мм в процессе закалки и отпуска.

Влияиие дополнительного отпуска на механические свойства приведены в таблице.

Предмет изобретемия

Способ термической обработки крупногабаритных изделий из сталей .мартенситного и мартенситно-ферритного классов, включающий закалку и высокотемпературный отпуск, отличающийся тем, что, с целью уменьшения охрупчивания сердцевины изделий, перед отпуском производят дополнительный отпуск при температуре на 20-50°С ниже температуры основного отпуска с последующим охлаждением до температуры конца мартенситиого превращения со скоростью, обеспечивающей распад остаточного аустенита.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ закалки стальных изделий | 1978 |

|

SU685702A1 |

| СПОСОБ ТЕРМООБРАБОТКИ ЗАГОТОВКИ ИЗ НЕРЖАВЕЮЩЕЙ ХРОМИСТОЙ СТАЛИ | 2014 |

|

RU2591901C2 |

| Способ термической обработки изделий | 1980 |

|

SU973639A1 |

| Бесшовная высокопрочная труба из стали мартенситного класса для обсадных колонн и способ ее производства | 2021 |

|

RU2787205C2 |

| Способ изготовления деталей из высокоуглеродистых сталей | 2021 |

|

RU2763841C1 |

| Способ термообработки высоколегированных вторично-твердеющих сталей | 1979 |

|

SU991518A1 |

| БЕСШОВНАЯ ВЫСОКОПРОЧНАЯ ТРУБА ИЗ СТАЛИ МАРТЕНСИТНОГО КЛАССА ДЛЯ ОБСАДНЫХ КОЛОНН И СПОСОБ ЕЕ ПРОИЗВОДСТВА | 2022 |

|

RU2798642C1 |

| Способ термической обработки длинномерных изделий из хромоникелевых сталей аустенитно-мартенситного класса | 1985 |

|

SU1258848A1 |

| Способ обработки сталей | 1981 |

|

SU1032029A1 |

| СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ ИЗДЕЛИЙ ИЗ ПРУЖИННЫХ СТАЛЕЙ МАРТЕНСИТНОГО КЛАССА | 2003 |

|

RU2244757C1 |

Даты

1974-06-15—Публикация

1971-05-07—Подача