Установка привода с консольным расположением рабочего колеса вентилятора на удлиненном валу.

Изобретение относится к машиностроению и в частности, к монтажу силовых электрических двигателей для передачи вращения удаленному рабочему органу, в частности рабочему колесу вентилятора, и может найти широкое применение в деревообрабатывающей промышленности в оборудовании по производству шпона.

Рабочее колесо вентилятора по разным причинам часто устанавливается консольно на удаленном расстоянии от силовых электрических приводов для передачи ему вращения посредством удлиненного вала. Для этого есть множество причин. Одна из причин, это когда двигатель необходимо установить за пределами замкнутого пространства, в котором устанавливается рабочее колесо вентилятора, например в камере охлаждения роликовых сушилок. Другая причина, это когда двигатель необходимо установить не только за пределами замкнутого пространства, но и за пределами коридора прохождения нагретого агента, как, например, в верхних отсеках горячих камер роликовых сушилок. Есть причина, при которой двигатель необходимо установить подальше от зоны действия высоких температур для бесперебойного вращения рабочего колеса вентилятора. Это, например, для обеспечения работы теплогенераторов и их дымоотводящих устройств с золоуловителями.

Известна установка привода с консольным расположением рабочего колеса вентилятора на удлиненном валу. При этом рабочее колесо вентилятора установлено внутри неподвижного диффузора центробежного вентилятора одностороннего всасывания на одном конце вала. Вал расположен внутри блока подшипников, где подшипники разнесены на определенное расстояние между собой. В данной конструкции блок подшипников является основным элементом, удерживающим вал вращения с рабочим колесом вентилятора в заданном положении, и не позволяет отклоняться от этого положения. Блок подшипников имеет форму усеченного конуса с меньшим основанием, обращенным к рабочему колесу, и с помощью болтов крепится к боковой стенке неподвижного диффузора центробежного вентилятора через неметаллический кожух по ширине, соответствующей высоте блока подшипников. При этом блок подшипников со стороны большого основания имеет фланец с ребрами, а со стороны меньшего основания крышку, которая является элементом термического сопротивления. На другом конце вала расположен шкив, который при помощи клиноременной передачи соединен с приводом, который размещен стационарно сбоку (см. описание изобретения к авторскому свидетельству SU №1165816 от 16.04.83. Опубл. Бюл. №25 от 07.07.85). Эта конструкция предназначена для перемещающегося потока газа с температурой в пределах 200°C. Вал вращения колеса имеет ступенчатую конструкцию и установлен в неразъемном корпусе блока подшипников. Сам блок подшипников устанавливается при помощи материалоемкой и сложной конструкции, что неприемлемо для крупногабаритных установок. Размещение такой установки в коридоре горячего отсека роликовой сушилки шпона препятствует свободному перемещению агента сушки, а в охлаждаемом отсеке создает препятствия для размещения дефлектора.

Известна, принятая за прототип, установка привода с консольным расположением рабочего колеса вентилятора на удлиненном валу в диффузоре дымососа-вентилятора одностороннего всасывания (см. Каталог 2005, ООО «Концерн Медведь Производственный участок №7», стр.93, рис.87). Установка привода с удаленным рабочим колесом вентилятора состоит из привода, расположенного на приподнятом основании, соединительной компенсирующей муфты, вала с блоком подшипников, где подшипники разнесены на определенное расстояние между собой, и рабочего колеса вентилятора, установленного на выступающем из блока подшипников конце соединительного вала. В данной конструкции блок подшипников является основным элементом, удерживающим вал вращения с рабочим колесом вентилятора в заданном положении, и не позволяет отклоняться от этого положения. Блок подшипников с помощью болтов крепится на неподвижном основании. Возникающие при вращении рабочего колеса вентилятора нагрузки компенсируются устройством муфты и не передаются на привод, который, как и блок подшипников, с помощью болтов крепится на неподвижном основании. Эта конструкция очевидно громоздкая. Вал вращения колеса имеет ступенчатую конструкцию и установлен в разъемном корпусе блока подшипников. Сам блок подшипников устанавливается при помощи подъемного приспособления и является металлоемкой конструкцией. Металлоемкой является и компенсирующая муфта. Размещение такой установки в коридоре горячего отсека роликовой сушилки шпона препятствует свободному перемещению агента сушки, а в охлаждаемом отсеке создает трудности для размещения дефлектора.

Задачей изобретения является создание конструкции, снижающей влияние тепловых нагрузок на привод с компенсацией дисбаланса при вращении рабочего колеса вентилятора.

Технический результат изобретения заключается в повышении надежности устройства, что в итоге сказывается на снижении себестоимости получения конечного продукта в виде очищенных газов в процессе эксплуатации, повышении ремонтоспособности.

Поставленная цель достигается тем, что установка привода с консольным расположением рабочего колеса вентилятора на удлиненном валу состоит из консольно расположенного рабочего колеса вентилятора, привода с рамой, удлиненного вала с подшипниковым узлом на стойке и муфтой, при этом под приводом и подшипниковым узлом расположены по две виброопоры, каждая из которых состоит из круглой резиновой шайбы, расположенной между двух металлических дисков, по центру которых расположены штыри с резьбой, при этом шайбы неразъемно соединены с металлическими дисками таким образом, чтобы штыри выступали наружу и имели одну общую осевую линию, проходящую через штыри и центральные осевые линии внешнего диаметра дисков и шайб, при этом центр вращения оси удлиненного вала и точки пересечения горизонтальной плоскости с осевыми линиями, проходящими через штыри по середине между металлических дисков, образуют равнобедренный треугольник с вершиной угла, находящегося на оси вращения, а угол треугольника при вершине равняется 90°±10%, при этом виброопоры под привод и подшипниковый узел установлены в вертикальной плоскости, проходящей через выступающие наружу штыри, центр тяжести привода с образованием равнобедренных треугольников, и отстоят от рабочего колеса вентилятора соответственно на расстоянии h1 и h2 соответственно, а выступающий вал привода состыкован в торец с удлиненным валом при помощи осевой втулочной муфты, где

h1 - расстояние вдоль оси вращения от рабочего колеса вентилятора до вертикальной плоскости расположения виброопор подшипникового узла, мм;

h2 - расстояние вдоль оси вращения от рабочего колеса вентилятора до вертикальной плоскости расположения виброопор привода, мм.

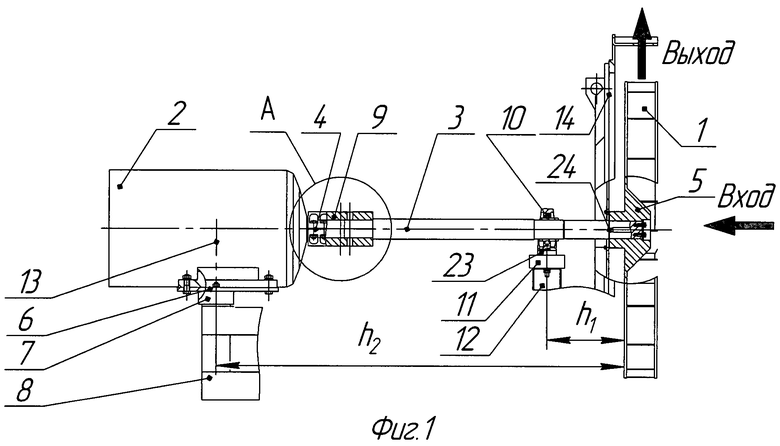

На фиг.1 представлен общий вид устройства.

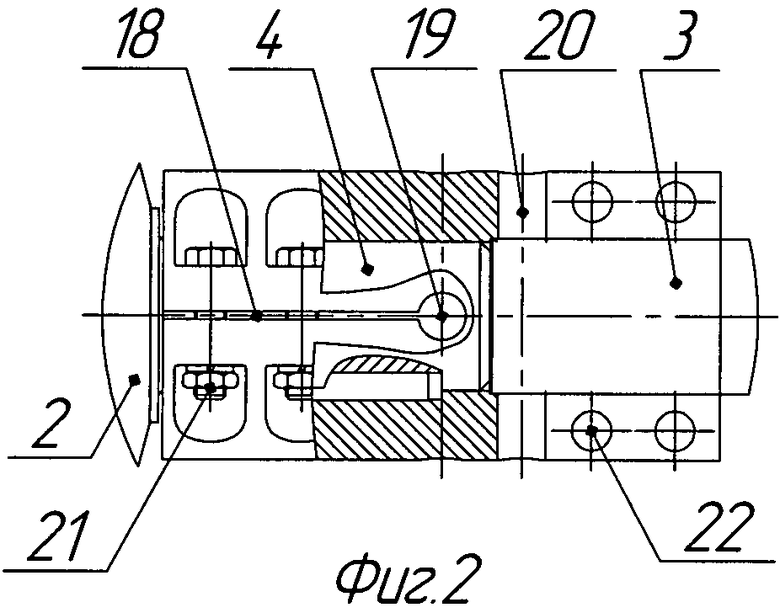

На фиг.2 представлен выносной элемент А в увеличенном виде.

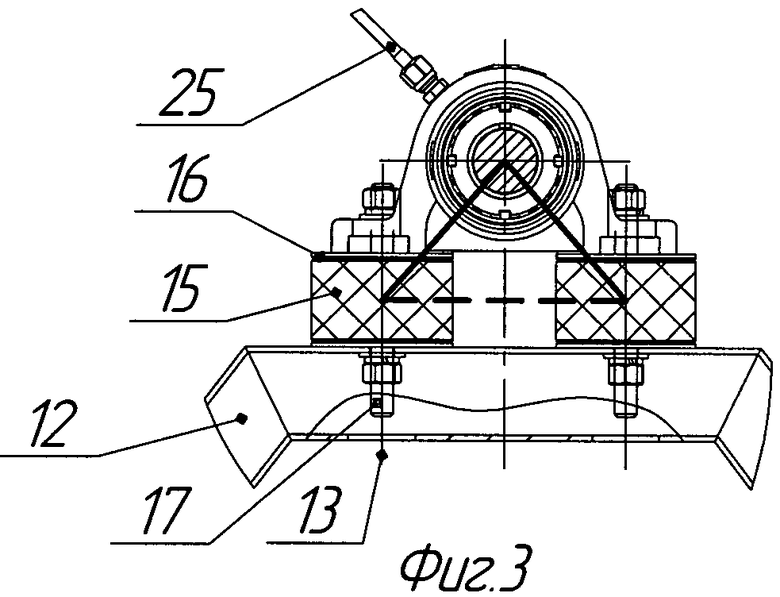

На фиг.3 представлено сечение Б-Б.

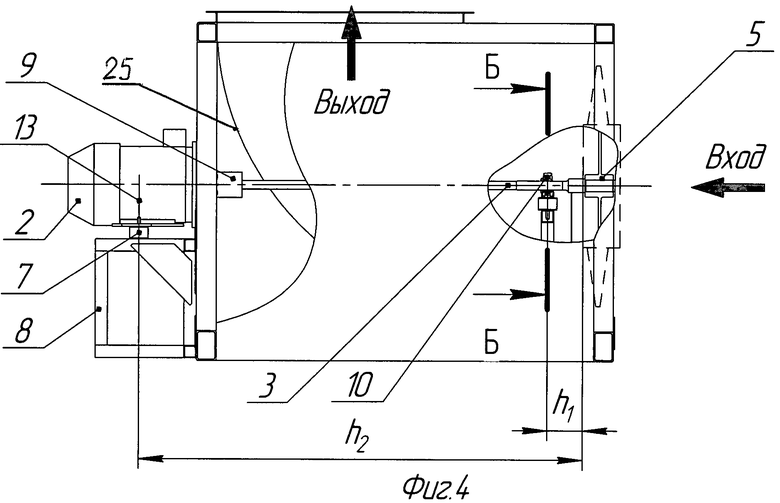

На фиг.4 представлено расположение установки для секции охлаждения роликовых сушилок шпона.

Установка привода с консольным расположением рабочего колеса вентилятора на удлиненном валу состоит из консольно расположенного рабочего колеса 1 вентилятора с приводом 2 на удлиненном валу 3. При этом ось вращения выступающего вала 4 привода 2, ось вращения рабочего колеса 1 со ступицей 5 и ось вращения удлиненного вала 3 находятся на одной прямой линии, расположенной в одной горизонтальной плоскости, образуя одну общую ось вращения установки. Привод 2 расположен с плитой 6 привода на двух виброопорах 7, установленных на раме 8, а его выступающий вал 4 при помощи осевой втулочной неразъемной муфты 9 состыкован в торец с удлиненным валом 3. На свободный конец удлиненного вала 3 насажена ступица 5 рабочего колеса 1вентилятора, а на расстоянии h1 от рабочего колеса 1вентилятора удлиненный вал 3 установлен в подшипниковый узел 10, который установлен на двух виброопорах 11, установленных на стойке 12. Виброопоры 7 устанавливаются на расстоянии h2 от рабочего колеса 1 вентилятора таким образом, чтобы центр тяжести привода 2, расположенный в плоскости, перпендикулярной оси вращения выступающего вала 4, находился в одной плоскости вместе с вертикальными осями 13 виброопор 7, установленных на расстоянии h2. При этом h2=n×h1, где n=(5-8) - коэффициент разнесения виброопор привода и подшипникового узла, ед.;

h1 - расстояние вдоль оси вращения от рабочего колеса вентилятора до вертикальной плоскости расположения виброопор подшипникового узла, мм;

h2 - расстояние вдоль оси вращения от рабочего колеса вентилятора до вертикальной плоскости расположения виброопор привода, мм.

Расстояние h1 зависит от конструктивных особенностей подшипникового узла 10 и температуры перемещаемого вентилятором потока. Чем выше температура перемещаемого потока, тем больше берется это расстояние. Коэффициент разнесения виброопор привода и подшипникового узла n имеет следующую зависимость. Чем он больше, тем лучше работает установка. Но если взять n больше восьми, то возникают сложности по изготовлению такого вала и увеличиваются габаритные размеры установки. Если взять n меньше пяти, то трудно удержать в норме возникающий дисбаланс от налипания, например сажи, для обеспечения работы теплогенераторов и их дымоотводящих устройств с золоуловителями.

Сборка и изготовление установки осуществляется следующим образом. Для дымоотводящих устройств теплогенераторов при очистке потока отходящих газов с использованием аппаратов предварительного осаждения установка привода для дымососа осуществляется на раме 8. Как правило, на этой раме устанавливается и подшипниковый узел 10. Сама рама 8 изготавливается из стандартного стального профиля и устанавливается при помощи фундаментных болтов на некотором возвышении относительно корпуса дымососа, стенка 14 которого, обращенная к приводу 2, показана на фиг.1, где утолщенными стрелками обозначено направление движения транспортируемого агента, как и на фиг.4. Конкретный дымосос с рабочим колесом 1 был взят из каталога «Концерна Медведь» и обозначается как ДН-12,5. В качестве привода 2 установлен электродвигатель А250М4 I M1001 90 кВт. Виброопоры 7 и 11 являются одинаковыми по размерам и техническим характеристикам. Они представляют собой круглую резиновую шайбу 15 (см. фиг.3) диаметром ⌀=150.0 мм и высотой 69.0 мм, расположенную между двух металлических дисков16 диаметром ⌀=150.0 мм и толщиной 3.0 мм, по центру которых расположены штыри 17 с резьбой M16 мм и высотой 42.0 мм. Шайбы 15 неразъемным соединением соединены с металлическими дисками таким образом, чтобы штыри выступали наружу и имели одну общую осевую линию, проходящую через штыри 17 и центральные осевые линии внешнего диаметра дисков 16 и шайбы 15. В качестве подшипникового узла 10 был установлен подшипниковый узел SYJ 80 TF фирмы "SKF". Удлиненный вал 3 изготовлен из стали Ст45 длиной 1240 мм ступенчатого типа с максимальным диаметром 80.0 мм под посадку подшипника подшипникового узла 10. Конец вала 3, который устанавливается в муфту 9, выполнен диаметром ⌀=40.0 мм, а конец вала 3, на который насаживается ступица 5, выполнен диаметром ⌀=75.0 мм. В нашем конкретном случае при изготовлении вала 3 h1 - расстояние от рабочего колеса вентилятора до вертикальной оси виброопоры подшипникового узла получилось 320.0 мм, а h2 - расстояние от рабочего колеса вентилятора до вертикальной оси виброопоры привода составило 1620.0 мм. При этом n=h2/h1=1620.0/320.0=5.0625, что более 5.0. Вал 3 может быть выполнен в виде усеченного конуса, уменьшающегося от места крепления подшипникового узла 10 до места крепления муфты.

Муфта представляет собой цилиндр со сквозным отверстием, с одной стороны которого выполнено отверстие для выходного вала 4 привода 2, а с другой стороны отверстие для удлиненного вала 3 со шпоночными пазами (на фиг.2 позицией не обозначены). Вдоль оси общей оси этих отверстий с двух сторон имеются сквозные щелевые прорези 18, сделанные от торцов до компенсационных отверстий 19 и 20. Щелевые прорези 18 с компенсационными отверстиями 19 и 20 находятся во взаимно перпендикулярных плоскостях, проходящих через одну общую ось сквозных отверстий и симметричны относительно ее. В нашем случае, что совсем не обязательно, поверхность внутреннего отверстия муфты 9 является ступенчатой, и наибольший диаметр отверстия соответствует диаметру конца удлиненного вала 3.

Соединение удлиненного вала 3, муфты 9 и привода 2 осуществляется следующим образом. На удлиненный вал 3 со шпонкой устанавливается муфта 9 в отверстие до упора в бурт отверстия меньшего диаметра. Затем при помощи четырех болтовых соединений 21, расположенных между компенсационными отверстиями 20 и торцом муфты 9 со стороны установки удлиненного вала 3 выбирают зазор 18 с этой стороны, надежно фиксируя через четыре отверстия 22 между собой вал с муфтой 9 от смещения. Потом удлиненный вал 3 в сборе с муфтой 9 надвигают до упора на выходной вал 4 установленного привода 2 и заворачивают четыре болтовые соединения 21, расположенные между компенсационными отверстиями 19. И выбирают зазор 18 с этой стороны при помощи четырех болтовых соединений 21, надежно фиксируя между собой выходной вал 4 установленного привода 2 с муфтой 9 от смещения по оси вращения и вдоль оси.

Установку удлиненного вала 3 в подшипниковый узел 10 можно производить и до соединения удлиненного вала 3 в сборе с муфтой 9 и до стыковки их с выходным валом 4 привода 2. Важно выполнить условие, при котором центр вращения оси удлиненного вала 3 (см. фиг.3) и точки пересечения горизонтальной плоскости с осевыми линиями, проходящими через штыри 17 по середине между металлических дисков 16, образовывали равнобедренный треугольник. При этом вершиной угла этого треугольника является центр вращения оси удлиненного вала 3, а угол треугольника при вершине должен равняться 90°. След этой горизонтальной плоскости на фиг.3, являющийся основанием этого треугольника, обозначен прерывистой линией. Аналогичное условие касается и установки виброопор 7 под приводом 2. В случае не достижения этого условия при установке выбранного стандартного оборудования, например при установке привода 2 или подшипникового узла 10, то в первом случае используется плита 6, а в другом подкладка 23, как это показано на фиг.1. Привод 2 штатным креплением устанавливается на плите 6, и затем плита устанавливается на две виброопоры 6 аналогично установки подшипникового узла 10 на фиг.3. Угол при вершине этого треугольника, совпадающий с центром вращения оси удлиненного вала 3 или ротора привода 2, равный 90° (см. фиг.3), может меняться в пределах ±10% от номинала. При этом, если угол при вершине этого треугольника будет больше чем 90°+10%, то увеличится жесткость крепления, что неблагоприятно скажется на работе узла. А если угол при вершине этого треугольника будет меньше чем 90°-10%, то уменьшается устойчивость крепления при работе такого узла.

Кожух дымососа имеет спиральный корпус с расположенным внутри рабочим колесом 1 и устанавливается заранее на определенном месте. Поэтому при сборке устройства конец удлиненного вала 3 для установки рабочего колеса предварительно продвигают в осевое отверстие стенки 14. На этом конце удлиненного вала 3 на некотором расстоянии от торца сделана проточка под установку в ней пружинного кольца 24 (см. фиг.1). Пружинное кольцо изготавливается в соответствии с ГОСТ 13943. Проточка под установку пружинного кольца 24 сделана на таком расстоянии от торца, чтобы обеспечить правильное размещение рабочего колеса 1 в кожухе дымососа вдоль оси вращения и заданное расстояние h1. Ступица 5 с рабочим колесом 1 надвигается на конец удлиненного вала 3 со шпонкой до упора торца ступицы 5 в пружинное кольцо 24 и при помощи шайбы и двух болтов M12 с торца фиксирует на валу 3 ступицу 5 с рабочим колесом 1 от осевого смещения. Установка готова к работе, которая заключается в передаче вращения со скоростью 1500 об/мин с привода 2 при помощи удлиненного вала 3 рабочему колесу 1 дымохода или вентилятора. При этом такая схема передачи вращения с использованием удлиненного вала позволяет компенсировать дисбаланс, возникающий при вращении колеса ротора с хаотичным налипанием частиц транспортируемого агента. На фиг.4 представлено расположение установки для секции охлаждения роликовых сушилок шпона с креплением привода 2, с рамой 8 на внешней стороне холодной секции камеры сушки и валом 3, проходящим через дефлектор 25. Аналогично расположение установки для горячих секций роликовых сушилок шпона с креплением привода 2 с рамой 8 на внешней стороне горячей секции камеры сушки и валом 3. Только в этом случае меняется схема подачи и место подачи транспортируемого агента. В последних двух случаях стойки 12 крепятся к силовым или дополнительным стойкам, расположенным внутри этих секций.

Таким образом, предлагаемое техническое решение позволяет создать конструкцию установки привода с консольным расположением рабочего колеса вентилятора на удлиненном валу со снижающим влиянием тепловых нагрузок на привод с компенсацией дисбаланса рабочего колеса вентилятора. Повышается надежность устройства, ремонтноспособность и уменьшается металлоемкость, что в итоге сказывается на снижении себестоимости получения конечного продукта в виде очищенных газов в процессе эксплуатации.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТАНОВКА ПОПЕРЕЧНОГО РАСКРОЯ СТВОЛА НА ЧУРАКИ С МЕХАНИЗМОМ ПЕРЕМЕЩЕНИЯ СТВОЛА С УСТРОЙСТВАМИ ОТМЕРА И ФИКСАЦИИ ЕГО И ПИЛЬНЫМ МЕХАНИЗМОМ | 2012 |

|

RU2514756C1 |

| СУШИЛКА РОЛИКОВАЯ СЕКЦИОННАЯ С СОПЛОВЫМИ КОРОБАМИ, ПРИВОДОМ И МЕХАНИЗМАМИ ЗАГРУЗКИ И ВЫГРУЗКИ С ЛЕНТОЧНЫМ КОНВЕЙЕРОМ | 2009 |

|

RU2430004C1 |

| УСТАНОВКА ДЛЯ ПОЛУЧЕНИЯ ИЗ ЧУРАКА ЦИЛИНДРА МАКСИМАЛЬНОГО ОБЪЕМА С МЕХАНИЗМОМ ПРИЕМА, ПОДАЧИ И УДАЛЕНИЯ, МЕХАНИЗМОМ ЗАХВАТА И КООРДИНАЦИИ С СИСТЕМОЙ ИЗМЕРЕНИЯ И МЕХАНИЗМОМ ОБРАБОТКИ С ФРЕЗОЙ И МУФТОЙ ПОДСОЕДИНЕНИЯ ЕЕ К ПРИВОДУ, ВКЛЮЧАЯ МОНТАЖНУЮ СХЕМУ УСТАНОВКИ ПРИВОДА | 2010 |

|

RU2480328C2 |

| Способ подготовки листа шпона к склейке на ус и станок кромкофрезерный с узлом фрезерования и устройством нанесения клея для его реализации | 2020 |

|

RU2740321C1 |

| МАГИСТРАЛЬНЫЙ НЕФТЯНОЙ ЭЛЕКТРОНАСОСНЫЙ АГРЕГАТ И СПОСОБ УЛУЧШЕНИЯ ХАРАКТЕРИСТИК АГРЕГАТА | 2011 |

|

RU2484305C1 |

| ПРОКАТНАЯ КЛЕТЬ С КОНСОЛЬНЫМИ ВАЛКАМИ | 1999 |

|

RU2189874C2 |

| Устройство для регулировки выжимных подшипников | 2021 |

|

RU2776631C1 |

| ИСПОЛНИТЕЛЬНЫЙ ОРГАН ГОРНОГО КОМБАЙНА | 2001 |

|

RU2187640C1 |

| ОСЕВОЙ ВЕНТИЛЯТОР | 2002 |

|

RU2225537C2 |

| РАДИАЛЬНЫЙ ВЕНТИЛЯТОР | 2017 |

|

RU2646277C1 |

Изобретение относится к монтажу электрического двигателя с удаленным рабочим колесом вентилятора. Установка состоит из рабочего колеса 1 вентилятора, привода 2 с рамой 8, удлиненного вала 3 с подшипниковым узлом 10 на стойке 12. Под приводом 2 и узлом 10 расположены по две виброопоры 7, 11. Каждая виброопора 7, 11 состоит из круглой резиновой шайбы, расположенной между двух металлических дисков, по центру которых расположены штыри с резьбой. Шайбы неразъемно соединены с металлическими дисками так, чтобы штыри выступали наружу и имели одну общую осевую линию, проходящую через штыри и центральные осевые линии внешнего диаметра дисков и шайб. Центр вращения оси вала 3 и точки пересечения горизонтальной плоскости с осевыми линиями, проходящими через штыри по середине между металлических дисков, образуют равнобедренный треугольник с вершиной угла, находящегося на оси вращения и равного 90°±10%. Виброопоры 7, 11 установлены в вертикальной плоскости, проходящей через выступающие наружу штыри, центр тяжести привода с образованием равнобедренных треугольников, и отстоят от рабочего колеса 1 на расстоянии h1 и h2. Выступающий вал 4 привода 2 состыкован в торец с валом 3 при помощи осевой втулочной муфты 9. Изобретение направлено на снижение влияния тепловых нагрузок на привод с компенсацией дисбаланса при вращении рабочего колеса вентилятора. 4 ил.

Установка привода с консольным расположением рабочего колеса вентилятора на удлиненном валу, состоящая из консольно расположенного рабочего колеса вентилятора, привода с рамой, удлиненного вала с подшипниковым узлом на стойке и муфтой, отличающаяся тем, что под приводом и подшипниковым узлом расположены по две виброопоры, каждая из которых состоит из круглой резиновой шайбы, расположенной между двух металлических дисков, по центру которых расположены штыри с резьбой, при этом шайбы неразъемно соединены с металлическими дисками таким образом, чтобы штыри выступали наружу и имели одну общую осевую линию, проходящую через штыри и центральные осевые линии внешнего диаметра дисков и шайб, при этом центр вращения оси удлиненного вала и точки пересечения горизонтальной плоскости с осевыми линиями, проходящими через штыри по середине между металлических дисков, образуют равнобедренный треугольник с вершиной угла, находящегося на оси вращения, а угол треугольника при вершине равняется 90°±10%, при этом виброопоры под привод и подшипниковый узел установлены в вертикальной плоскости, проходящей через выступающие наружу штыри, центр тяжести привода с образованием равнобедренных треугольников, и отстоят от рабочего колеса вентилятора соответственно на расстоянии h1 и h2 соответственно, а выступающий вал привода состыкован в торец с удлиненным валом при помощи осевой втулочной муфты,

где h1 - расстояние вдоль оси вращения от рабочего колеса вентилятора до вертикальной плоскости расположения виброопор подшипникового узла;

h2 - расстояние вдоль оси вращения от рабочего колеса вентилятора до вертикальной плоскости расположения виброопор привода.

| Способ обработки целлюлозных материалов, с целью тонкого измельчения или переведения в коллоидальный раствор | 1923 |

|

SU2005A1 |

| Способ восстановления хромовой кислоты, в частности для получения хромовых квасцов | 1921 |

|

SU7A1 |

| Способ обработки целлюлозных материалов, с целью тонкого измельчения или переведения в коллоидальный раствор | 1923 |

|

SU2005A1 |

| Центробежный вентилятор для горячих газов | 1983 |

|

SU1165816A1 |

| Приспособление для выбирания готовых гильз с гильзовых машин | 1930 |

|

SU22551A1 |

| КОМПОЗИЦИИ ДЛЯ УНИЧТОЖЕНИЯ ВРЕДНЫХ ЧЛЕНИСТОНОГИХ | 1999 |

|

RU2223644C2 |

| Фрикционный амортизатор | 1988 |

|

SU1793126A1 |

Авторы

Даты

2012-06-20—Публикация

2011-03-29—Подача