со

( о со

Изобретение относится к машиностроению и станкостроению и может быть использовано при автоматизации плоскошлифовальных и торцошлифоваль- ных станков.

Целью изобретения является повышение точности системы управления при двустороннем плоском шлифовании.

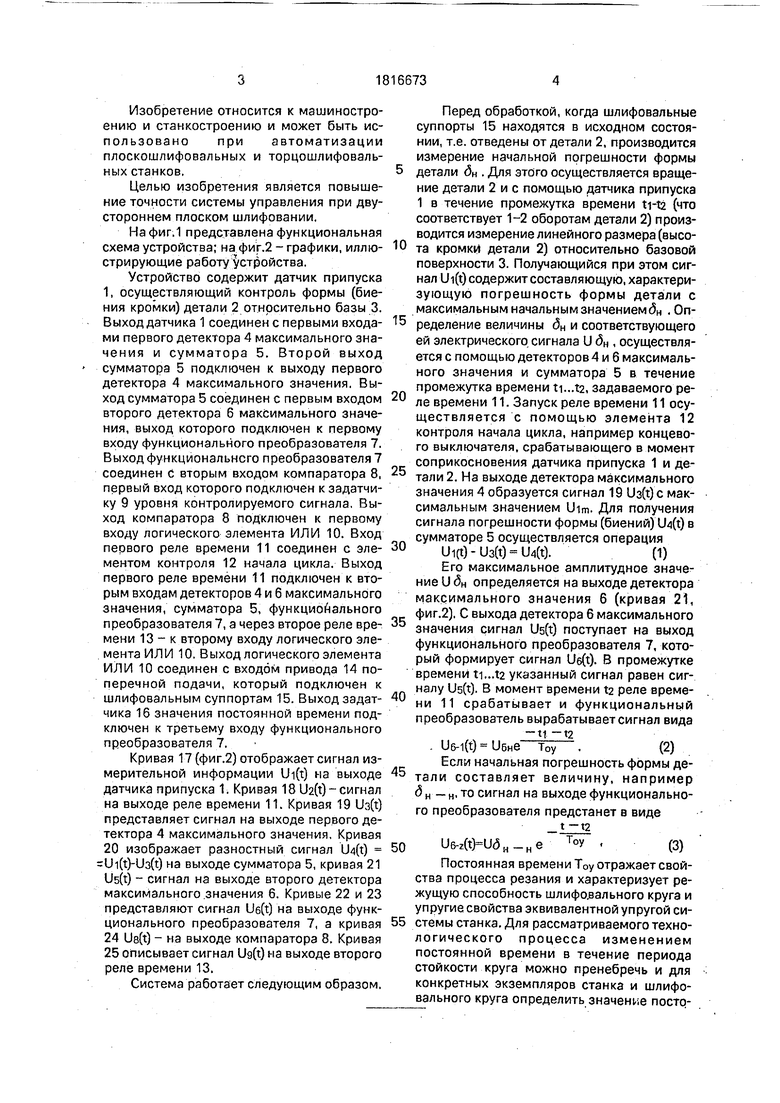

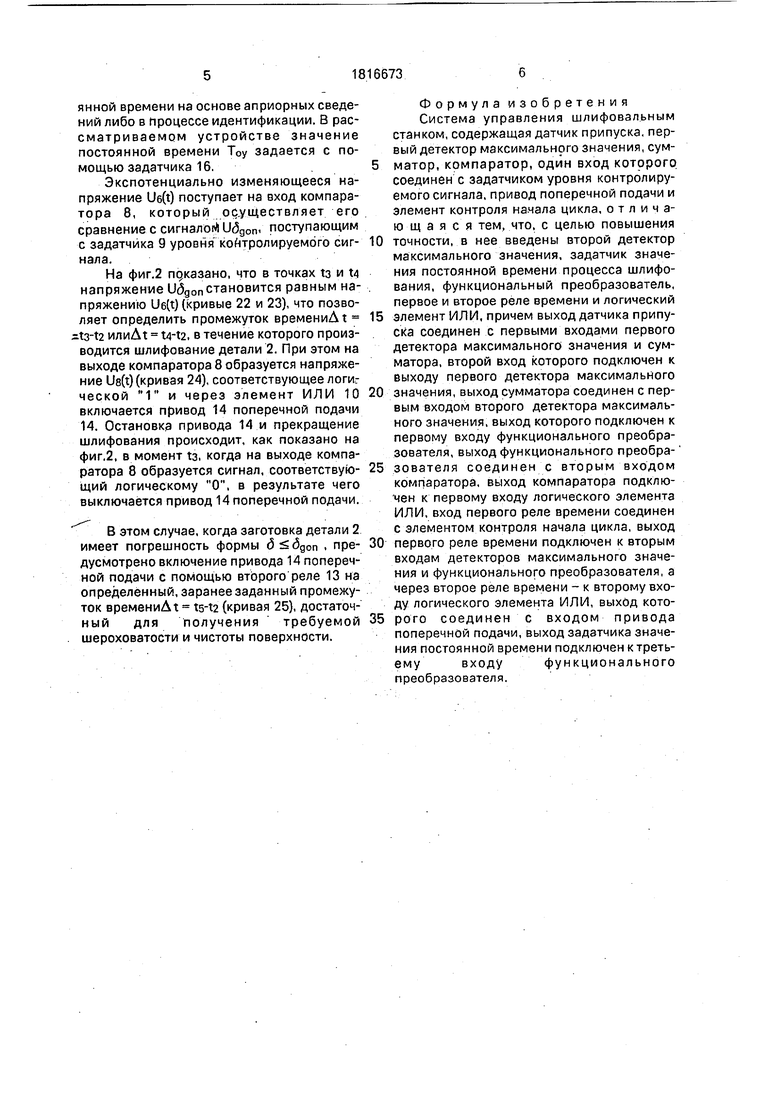

На фиг.1 представлена функциональная схема устройства; на фиг.2 - графики, иллюстрирующие работу устройства.

Устройство содержит датчик припуска 1, осуществляющий контроль формы (биения кромки) детали 2 относительно базы 3. Выход датчика 1 соединен с первыми входами первого детектора 4 максимального зна- чения и сумматора 5. Второй выход сумматора 5 подключен к выходу первого детектора 4 максимального значения. Выход сумматора 5 соединен с первым входом второго детектора 6 максимального значения, выход которого подключен к первому входу функционального преобразователя 7. Выход функционального преобразователя 7 соединен С вторым входом компаратора 8, первый вход которого подключен к задатчи- ку 9 уровня контролируемого сигнала. Выход компаратора 8 подключен к первому входу логического элемента ИЛИ 10. Вход первого реле времени 11 соединен с элементом контроля 12 начала цикла. Выход первого реле времени 11 подключен к вторым входам детекторов 4 и 6 максимального значения, сумматора 5, функционального преобразователя 7, а через второе реле времени 13 - к второму входу логического элемента ИЛИ 10. Выход логического элемента ИЛИ 10 соединен с входом привода 14 поперечной подачи, который подключен к шлифовальным суппортам 15. Выход задат- чика 16 значения постоянной времени подключен к третьему входу функционального преобразователя 7.

Кривая 1-7 (фиг.2) отображает сигнал измерительной информации Ui(t) на выходе датчика припуска 1. Кривая 18 lJ2(t) сигнал на выходе реле времени 11. Кривая 19 Us(t) представляет сигнал на выходе первого детектора 4 максимального значения. Кривая 20 изображает разностный сигнал U4(t) Ui(t)-U3(t) на выходе сумматора 5, кривая 21 Us(t) - сигнал на выходе второго детектора максимального .значения 6. Кривые 22 и 23 представляют сигнал Ue(t) на выходе функционального преобразователя 7, а кривая

24 Us(t) - на выходе компаратора 8. Кривая

25 описывает сигнал Ug(t) на выходе второго реле времени 13.

Система работает следующим образом.

0

5

0

5

0

5

0

5

0

5

Перед обработкой, когда шлифовальные суппорты 15 находятся в исходном состоянии, т.е. отведены от детали 2, производится измерение начальной погрешности формы детали дн . Для этого осуществляется вращение детали 2 и с помощью датчика припуска 1 в течение промежутка времени ti-t2 (что соответствует 1-2 оборотам детали 2) производится измерение линейного размера (высота кромки детали 2) относительно базовой поверхности 3. Получающийся при этом сигнал Ui(t) содержит составляющую, характеризующую погрешность формы детали с максимальным начальным значением дн - Определение величины дн и соответствующего ей электрического сигнала U 6Н , осуществляется с помощью детекторов 4 и 6 максимального значения и сумматора 5 в течение промежутка времени ti...t2, задаваемого реле времени 11. Запуск реле времени 11 осуществляется с помощью элемента 12 контроля начала цикла, например концевого выключателя, срабатывающего в момент соприкосновения датчика припуска 1 и детали 2. На выходе детектора максимального значения 4 образуется сигнал 19 U3(t)c максимальным значением Uim. Для получения сигнала погрешности формы (биений) U4(t) в сумматоре 5 осуществляется операция

Uift)-U3(t) lMt).(1)

Его максимальное амплитудное значение U 5Н определяется на выходе детектора максимального значения 6 (кривая 21, фиг.2). С выхода детектора 6 максимального значения сигнал Us(t) поступает на выход функционального преобразователя 7, который формирует сигнал Ue(t). В промежутке времени ti..,t2 указанный сигнал равен сигналу Us(t). В момент времени t2 реле времени 11 срабатывает и функциональный преобразователь вырабатывает сигнал вида

-tt-t2 . U6-i(t) U6He Toy .(2)

Если начальная погрешность формы детали составляет величину, например д н - н, то сигнал на выходе функционального преобразователя предстанет в виде t -12

lMtHJ 5H He Toy (3) Постоянная времени Т0у отражает свойства процесса резания и характеризует режущую способность шлифовального круга и упругие свойства эквивалентной упругой системы станка. Для рассматриваемого технологического процесса изменением постоянной времени в течение периода стойкости круга можно пренебречь и для конкретных экземпляров станка и шлифовального круга определить значение постоянной времени на основе априорных сведений либо в Процессе идентификации. В рассматриваемом устройстве значение постоянной времени Т0у задается с помощью задатчика 16.

Экспотенциально изменяющееся напряжение Ue(t) поступает на вход компаратора 8, который осуществляет его сравнение с сигналов и 5догт поступающим с задатчика 9 уровня койтролируемого сигнала.

На фиг.2 показано, что в точках ta и ц напряжение U(5g0n становится равным напряжению Ue(t) (кривые 22 и 23), что позволяет определить промежуток времениД t t3-t2 илиДт t4-t2, в течение которого производится шлифование детали 2. При этом на выходе компаратора 8 образуется напряжение Ue(t) (кривая 24), соответствующее логической 1 и через элемент ИЛИ 10 включается привод 14 поперечной подачи 14. Остановка привода 14 и прекращение шлифования происходит, как показано на фиг.2, в момент ta, когда на выходе компаратора 8 образуется сигнал, соответствующий логическому О, в результате чего выключается привод 14 поперечной подачи.

В этом случае, когда заготовка детали 2 имеет погрешность формы д 6g0n . предусмотрено включение привода 14 поперечной подачи с помощью второго реле 13 на определённый, заранее заданный промежуток времениД t ts-t2 (кривая 25), достаточный для получения требуемой шероховатости и чистоты поверхности.

Формула изобретения Система управления шлифовальным станком, содержащая датчик припуска, первый детектор максимального значения, сум- матор, компаратор, один вход которого соединен с задатчиком уровня контролируемого сигнала, привод поперечной подачи и элемент контроля намала цикла, о т л и ч а- ю щ а я с я тем, что, с целью повышения

точности, в нее введены второй детектор максимального значения, задатчик значения постоянной времени процесса шлифования, функциональный преобразователь, первое и второе реле времени и логический

элемент ИЛИ, причем выход датчика припуска соединен с первыми входами первого детектора максимального значения и сумматора, второй вход которого подключен к выходу первого детектора максимального

значения, выход сумматора соединен с первым входом второго детектора максимального значения, выход которого подключен к первому входу функционального преобразователя, выход функционального преобразователя соединен с вторым входом компаратора, выход компаратора подключен к первому входу логического элемента ИЛИ, вход первого реле времени соединен с элементом контроля начала цикла, выход

первого реле времени подключен к вторым входам детекторов максимального значения и функционального преобразователя, а через второе реле времени - к второму входу логического элемента ИЛИ, выход которого соединен с входом привода поперечной подачи, выход задзтчика значения постоянной времени подключен к третьемувходу функционального преобразователя.

| название | год | авторы | номер документа |

|---|---|---|---|

| Система адаптивного управления шлифовальным станком | 1983 |

|

SU1156000A1 |

| Способ управления рабочим циклом поперечной подачи при врезном шлифовании и устройство для его осуществления | 1985 |

|

SU1296385A1 |

| Устройство для автоматического контроля формы детали | 1985 |

|

SU1255410A1 |

| Система управления шлифовальным станком | 1990 |

|

SU1764972A1 |

| Система управления металлорежущим станком | 1985 |

|

SU1315237A1 |

| Устройство управления рабочим циклом при врезном шлифовании | 1986 |

|

SU1400865A1 |

| Устройство программного управления металлорежущими станками | 1985 |

|

SU1259215A1 |

| Способ управления шлифованием при работе в цикле и устройство для его осуществления | 1984 |

|

SU1204368A1 |

| Устройство для автоматического управления рабочим циклом врезного шлифования | 1982 |

|

SU1105294A1 |

| Устройство для автоматической стабилизации скорости шлифования | 1982 |

|

SU1046077A1 |

Использование: при автоматизации плоскошлифовальных и торцошлифоваль- ных станков. Сущность: система позволяет на основе измерений параметров объекта управления до начала обработки устранить влияние возмущающих факторов., появляющихся в процессе обработки. Система содержит датчик 1 припуска и два зздатчика 9 и 16 уровня контролируемого сигнала и значений постоянной времени соответственно, элемент 12 начала цикла, срабатывающий в момент соприкосновения датчика 1 и детали 2, сумматор 5, два реле времени 11 и 13, два детектора 4 и 6 максимального значения, функциональный преобразователь 7 и компаратор 8. Выходы компаратора 8 и реле времени 13 соединены с входами элемента ИЛИ 10, выход которого соединен с приводом 14 поперечной подачи. Датчик 1 соединен с входами детектора 4 максимального значения и сумматора 5. Элемент 12 начала цикла через реле 11 соединен с входами блоков 4 и 5, детектора 6 максимального значения, преобразователя 7 и реле времени 13. Выход детектора 4 соединен с сумматором 5, выход которого соединен с детектором 6, выход которого соединен с вторым входом преобразователя 7. Входы компаратора 8 соединены с задатчиком 9 и выходом преобразователя 7. 2 ил. 7 (Л с

| СПОСОБ УПРАВЛЕНИЯ ТОЧНОСТЬЮ ОБРАБОТКИ ДЕТАЛЕЙ | 0 |

|

SU310782A1 |

| Пишущая машина для тюркско-арабского шрифта | 1922 |

|

SU24A1 |

| Устройство для автоматического контроля формы детали | 1985 |

|

SU1255410A1 |

| Пишущая машина для тюркско-арабского шрифта | 1922 |

|

SU24A1 |

Авторы

Даты

1993-05-23—Публикация

1991-02-25—Подача