11

Изобретение относится к машиностроению и станкостроению и может быть применено для автоматизации внутришлифовальных, круглошлифоваль- ньгх и желобоишифовальных станков в массовом и крупносерийном производстве .

Целью изобретения является повы- шение точности обрабатьшаемых деталей и производительности шлифовальных станков за счет того, что управление режимами обработки осуществляют в зависимости от численных значений математического ожидания и дисперсии постоянной времени процесса шлифования.

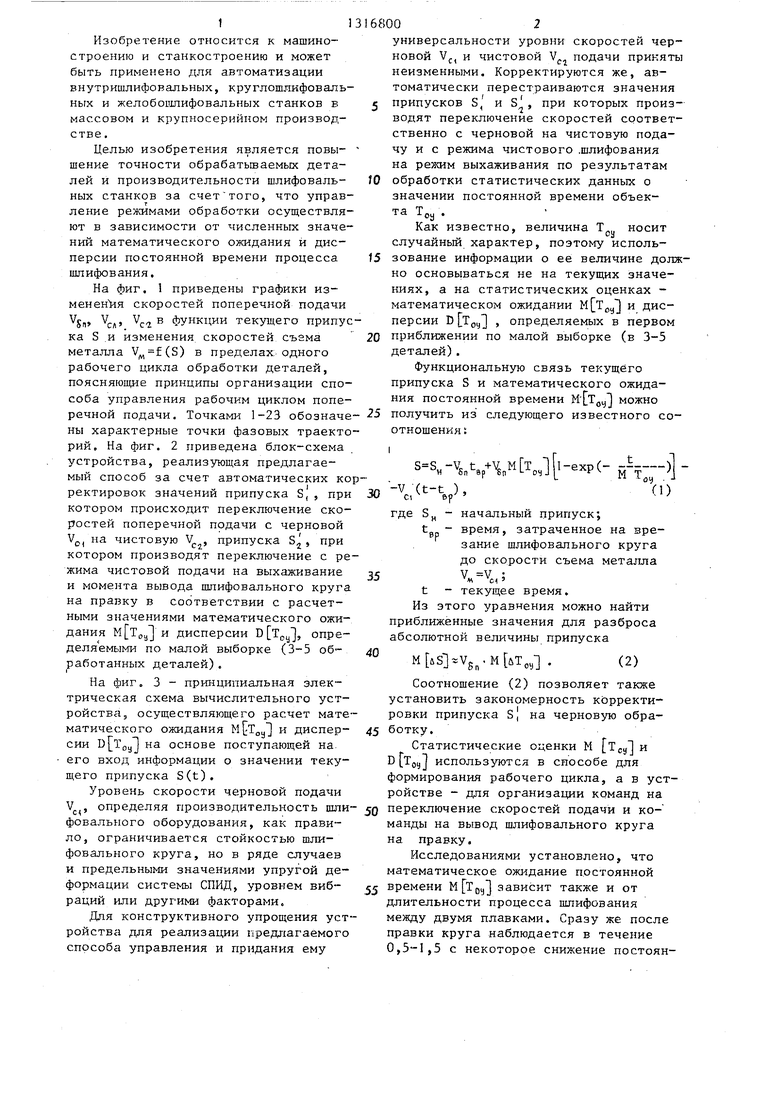

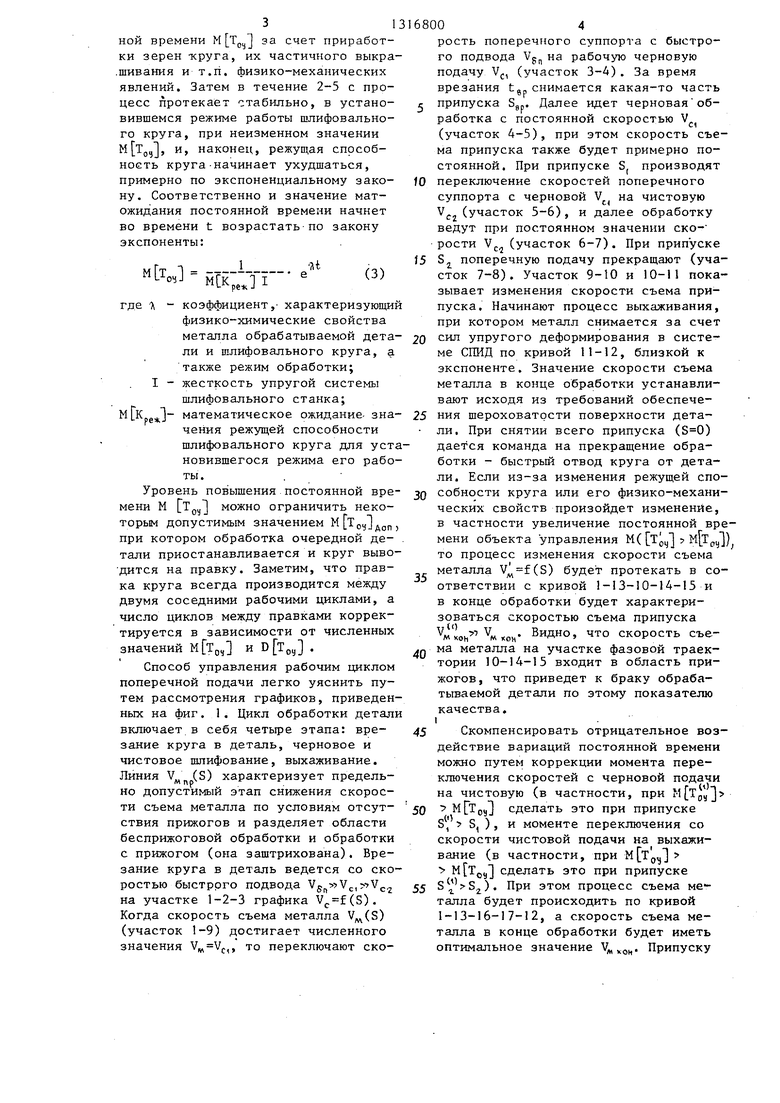

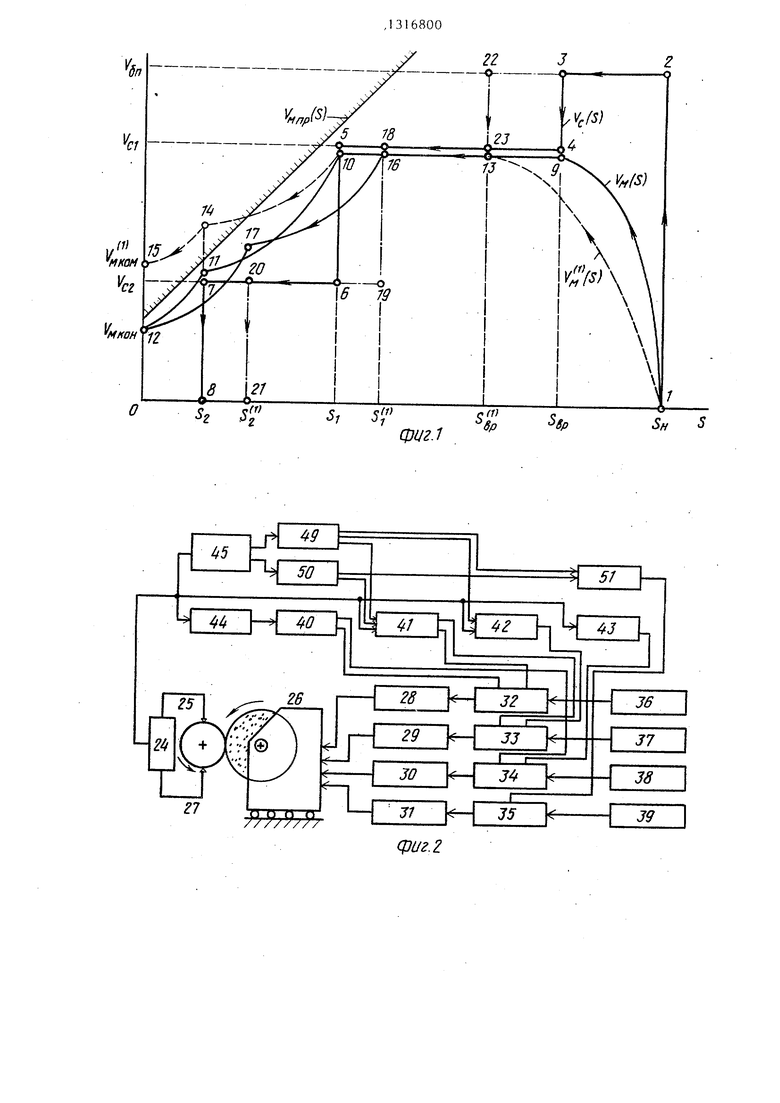

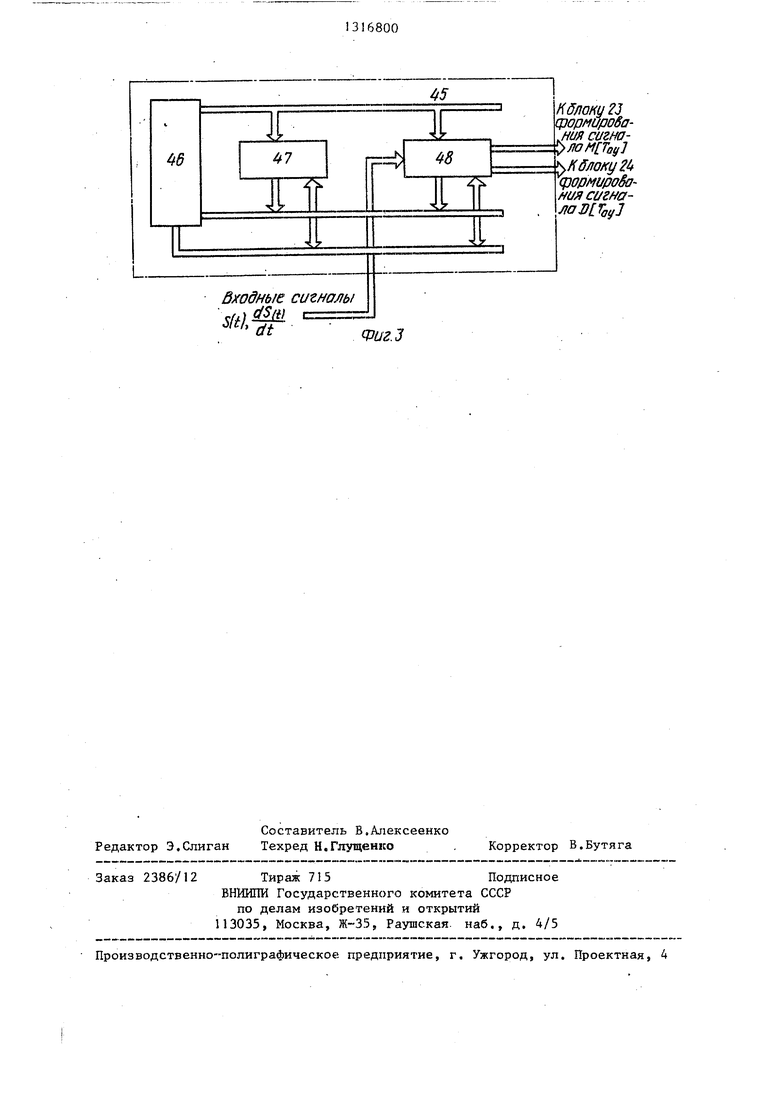

На фиг. 1 приведены графики из- менен йя скоростей поперечной подачи Sn Ч:л с-г функции текущего припуска S .и изменения, скоростей съема металла (S) в пределах: одного рабочего цикла обработки деталей, поясняющие принципы организации способа управления рабочим циклом поперечной подачи. Точками 1-23 обозначены характерные точки фазовых траекторий. На фиг. 2 приведена блок-схема устройства, реализующая предлагаемый способ за счет автоматических коректировок значений припуска S, , при котором происходит переключение скоростей поперечной подачи с черновой VP, на чистовую V,, припуска S, при котором производят переключение с режима чистовой подачи на выхаживание и момента вывода шлифовального круга на правку в соответствии с расчетными значениями математического ожидания ,| и дисперсии D Тру, определяемыми по малой выборке (3-5 об работанных деталей).

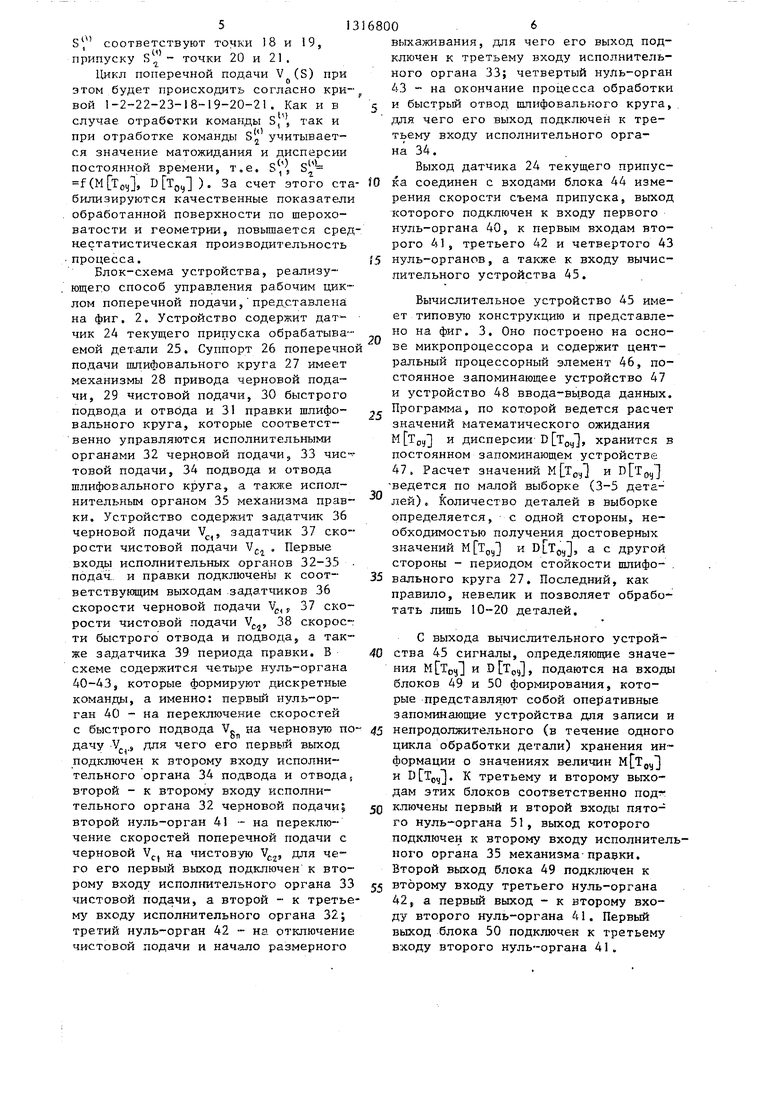

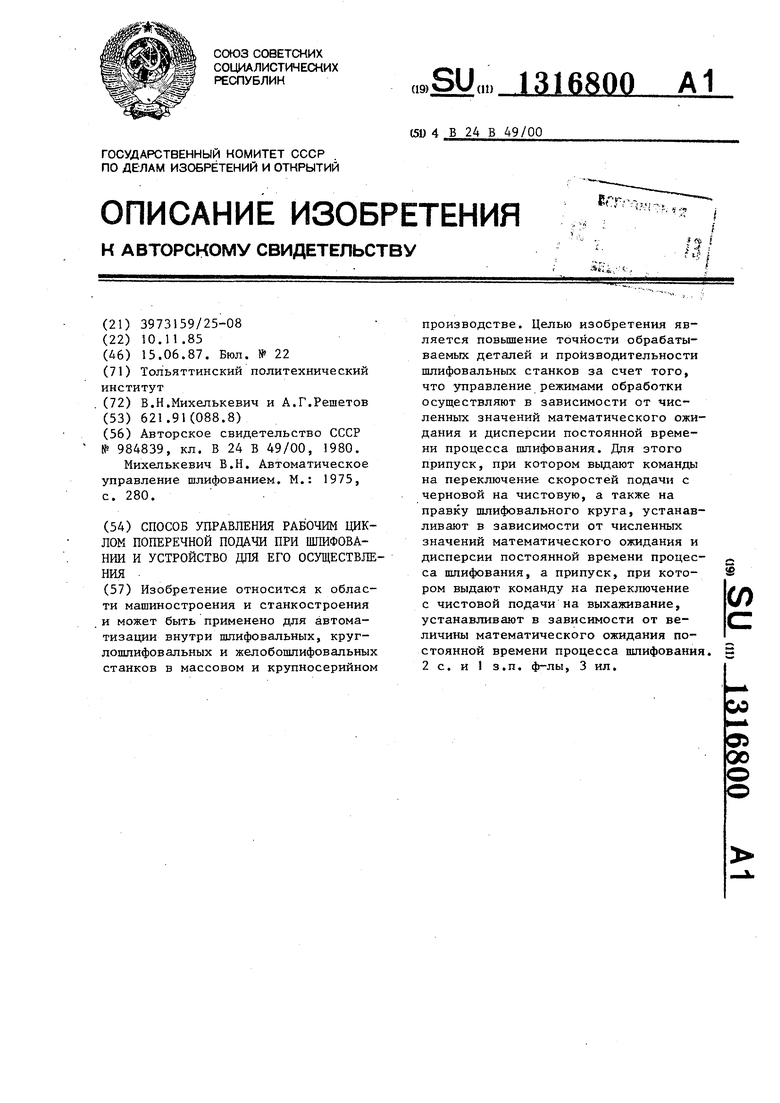

На фиг. 3 - принципиальная электрическая схема вычислительного устройства, осуш;ествляющего расчет математического ожидания и дисперсии на основе поступающей на. его вход информации о значении текущего припуска S(t).

Уровень скорости черновой подачи Vj,, определяя производительность шлифовального оборудования, как правило, ограничивается стойкостью шлифовального круга, но в ряде случаев и предельными значениями упругой деформации системы СПИД, уровнем вибраций или другими факторами.

Для конструктивного упрощения устройства для реализации гфедлагаемого способа управления и придания ему

02

универсальности уровни скоростей черновой Vj, и чистовой V,, подачи приняты неизменными. Корректируются же, автоматически перестраиваются значения

припусков S, и S , при которых производят переключение скоростей соответственно с черновой на чистовую подачу и с режима чистового .шлифования на режим выхаживания по результатам

обработки статистических данных о значении постоянной времени объек- та Т,у .

Как известно, величина Т носит случайный характер, поэтому использование информации о ее величине должно основываться не на текущих значениях, а на статистических оценках - математическом ожидании и дисперсии D Т(,ц , определяемых в первом

приближении по малой выборке (в 3-5 деталей).

Функциональную связь текущего припуска S и математического ожидания постоянной времени можно

получить из следующего известного соотношения :

- 5„Чр+Ч„М Т„ J l -ехр (- й-f- ,

оу

(1)

где Sj, - начальный припуск;

tg - время, затраченное на врезание шлифовального круга до скорости съема металла

v,v,;

t - текущее время. Из этого уравнения можно найти приближенные значения для разброса абсолютной величины припуска

.У5„.,,- . (2)

Соотношение (2) позволяет также установить закономерность корректировки припуска s на черновую обработку.

Статистические оценки М Тд,, и D TOI,J используются в способе для формирования рабочего цикла, а в устройстве - для организации команд на

переключение скоростей подачи и ко- анды на вывод шлифовального круга на правку.

Исследованиями установлено, что математическое ожидание постоянной

вре1чени , зависит также и от лительности процесса щлифования между двумя плавками. Сразу же после правки круга наблюдается в течение 0,5-1,5 с некоторое снижение постоян3

ной времени М за счет приработки зерен -круга, их частичного выкра .шивания и т.п. физико-механических явлений. Затем в течение 2-5 с процесс протекает стабильно, в установившемся режиме работы шлифовального круга, при неизменном значении ,, и, наконец, режущая способность круга-начинает ухудшаться, примерно по экспоненциальному закону. Соответственно и значение мат- ожидания постоянной времени начнет во времени t возрастать по закону экспоненты:

, иск;; Г

л1

где -х - коэффициент, характеризующий физико-химические свойства металла обрабатываемой детали и шлифовального круга, а также режим обработки; I - жесткость упругой системь

шлифовального станка; - математическое ожидание- значения режущей способности шлифовального круга для установившегося режима его работы.

Уровень повышения постоянной времени М TQ,, можно ограничить некоторым допустимым значением м Точ1доп) при котором обработка очередной де- тали приостанавливается и круг выво- дится на правку. Заметим, что правка круга всегда производится между двумя соседними рабочими циклами, а число циклов между правками корректируется в зависимости от численных значений (, и .

Способ управления рабочим циклом поперечной подачи легко уяснить путем рассмотрения графиков, приведен- ньпс на фиг. 1 . Цикл обработки детали включает в себя четьфе этапа: врезание круга в деталь, черновое и чистовое шлифование, выхаживание. Линия (S) характеризует предельно допустимый этап снижения скорости съема металла по условиям отсут- ствия прижогов и разделяет области бесприжоговой обработки и обработки с прижогом (она заштрихована). Врезание круга в деталь ведется со скоростью быстрого подвода ,Vj, на участке 1-2-3 графика Vj,f(S). Когда скорость съема металла V(S) (участок 1-9) достигает численного значения V,Vf,, то переключают ско31

68004

рость поперечного суппорта с быстрого подвода Vg на рабочую черновую подачу Vj, (участок 3-4) . За время врезания tg, снимается какая-то часть

г припуска Sgp. Далее идет черновая обС1

) .

работка с постоянной скоростью V (участок 4-5), при этом скорость съема припуска также будет примерно постоянной. При припуске S, производят

fO переключение скоростей поперечного суппорта с черновой V. на чистовую V(.j (участок 5-6) , и далее обработку ведут при постоянном значении ско- рости V(. (участок 6-7). При припуске

J5 S поперечную подачу прекращают (участок 7-8). Участок 9-10 и 10-11 показывает изменения скорости съема припуска. Начинают процесс выхаживания, при котором металл снимается за счет

20 сил упругого деформирования в системе СПИД по кривой 11-12, близкой к экспоненте. Значение скорости съема металла в конце обработки устанавливают исходя из требований обеспече25 ния шероховатости поверхности дета- ли. При снятии всего припуска () дается команда на прекращение обработки - быстрый отвод круга от детали. Если из-за изменения режущей спо3Q собности круга или его физико-механических свойств произойдет изменение, в частности увеличение постоянной времени объекта управления N(1 ) то процесс изменения скорости съема металла (S) будет протекать в соответствии с кривой 1-13-10-14-15 и в конце обработки будет характери35

зоваться скоростью съема припуска м кон ЧА хои Видно, что скорость съе- ма металла на участке фазовой траектории 10-14-15 входит в область прижогов, что приведет к браку обрабатываемой детали по этому показателю качества.

Скомпенсировать отрицательное воздействие вариаций постоянной времени можно путем коррекции момента переключения скоростей с черновой подачи на чистовую (в частности, при ,|

(,,, сделать это при припуске s , S, ) , и моменте переключения со скорости чистовой подачи на выхаживание (в частности, при ,, ,, сделать это при припуске

). При этом процесс съема металла будет происходить по кривой 1-13-16-17-12, а скорость съема металла в конце обработки будет иметь оптимальное значение . Припуску

5i3

S, соответствуют точки 18 и 19, припуску точки 20 и 21,

Цикл поперечной подачи V (S) при этом будет происходить согласно кривой 1-2-22-23-18-19-20-21. Как и в случае отработки комарщы S, , так и при отработке команды S, учитывается значение матожидания и дисперсии постоянной времени, т.е. S,, f((,4J, ). За счет этого стабилизируются качественные показатбши обработанной поверхности по шероховатости и геометрии, повьплается среднестатистическая производительность процесса.

Блок-схема устройства, реализующего способ управления рабочим циклом поперечной подачи, предс-тавлена; на фиг. 2. Устройство содержит чик 24 текущего припуска обрабатываемой детали 25. Суппорт 26 поперечно подачи шлифовального круга 27 имеет механизмы 28 привода черновой подачи, 29 чистовой подачи, 30 быстрого подвода и отвода и 31 правки шлифовального круга, которые соответственно управляются исполнительными органами 32 черновой подачи, 33 чистовой подачи, 34 подвода и отвода шлифовального круга, а также исполнительным органом 35 механизма правки. Устройство содержит задатчик 36 черновой подачи V,, задатчик 37 скорости чистовой подачи V , Первые входы исполнительных органов 32-35 . подач, и правки подключены к соот- ветствунлцим выходам задатчиков 36 скорости черновой подачи V,,, 37 скорости чистовой подачи V, 38 скорости быстрого отвода и подвода, а также задатчика 39 периода правки. В схеме содержится четыре нуль-органа 40-43, которые формируют дискретные команды, а именно: первьй нуль-орган 40 - на переключение скоростей

с быстрого подвода V-. на черновую noon

дачу -Vj, ., для чего его первый выход подключен к второму входу исполнительного органа 34 подвода и отводаj второй - к второму входу исполнительного органа 32 черновой подачи; второй нуль-орган 41 - на переключение скоростей поперечной подачи с черновой Vj.| на чистов ую V,,, для чего его первый выход подключен к второму входу исполгштельного органа 33 чистовой подачи, а второй - к третьему входу исполнительного органа 32; третий нуль-орган 42 - на отключение чистовой подачи и начало размерного

0

5

8006

нькаживания, для чего его выход подключен к третьему входу исполнительного органа 33; четвертый нуль-орган 43 - на окончание процесса обработки

и быстрый отвод шлифовального круга, для чего его выход подключен к третьему входу исполнительного органа 34.

Выход датчика 24 текущего припуска соединен с входами блока 44 измерения скорости съема припуска, вьпсод которого подключен к входу первого нуль-органа 40, к первым входам второго 41, третьего 42 и четвертого 43

5 нуль-органов, а также к входу вычислительного устройства 45.

Вычислительное устройство 45 имеет типовую конструкцию и представлено на фиг. 3. Оно построено на основе микропроцессора и содержит цент- процессорный элемент 46, постоянное запоминающее устройство 47 и устройство 48 ввода-вы.вода данных. Программа, по которой ведется расчет значений математического ожидания ,,, и дисперсии-D TOJJ , хранится в постоянном запоминающем устройстве 47. Расчет значений М и врГру ведется по малой выборке (3-5 деталей) , Количество деталей в выборке определяется, с одной стороны, необходимостью получения достоверных значений и , а с другой стороны - периодом стойкости шлифо- . 5 вального круга 27. Последний, как правило, невелик и позволяет обрабо- тать лишь 10-20 деталей.

С выхода вычислительного устрой0 ства 45 сигналы, определяюшзие значения M TOIJ и D т(,,,, подаются на входы блоков 49 и 50 формирования, которые представля ют собой опег)ативные запоминающие устройства для записи и

5 непродолжительного (в течение одного цикла обработки детали) хранения информации о значениях величин и DClpyJ. К третьему и второму выходам этих блоков соответственно подг

0 ключены первый и второй входы пятого нуль-органа 51, выход которого подключен к второму входу исполнитель- Hoi o органа 35 механизма правки. Второй выход блока 49 подключен к

5 второму входу третьего нуль-органа 42, а первый выход - к второму входу второго нуль-органа 41. Первый выход блока 50 подключен к третьему входу второго нуль-органа 41.

71

Работа устройства управления рабочим циклом поперечной подачи шли- фовального станка осуществляется следующим образом.

Предварительно оператором-наладчиком станка с помощью задатчиков 36-38 устанавливаются на основании априорной информации или путем эксперимента начальные параметры рабочего цикла: скорости подач Vg, V,, Vj , а также с помощью задатчика 39 периодичность правки шлифовального круга. Кроме того, оператором-наладчиком выставляются начальные значения припусков S , S, и S и ,с помощью регулировочных резисторов соответствующих нуль-органов 40-43,

В начале рабочего цикла дается команда на начало быстрого подвода щлифовального круга к детали на исполнительный орган 34 (эта связь со схемой управления станка на фиг, 2 не показана). При этом щлифовальньй круг СО скоростью Vgji перемещается к детали. В процессе его врезания в деталь (участок 1-9) скорость съема металла возрастает, и когда она достигнет значения ,,, то срабатывает первый нуль-орган 40. В результате этого исполнительные органы 32 и 34 переключат скорости перемещения суппорта с V на V,. Начнется шлифование со скоростью черновой подачи Vj,,, Когда припуск достигнет значения S, то нуль-орган 41 переключит через исполнительные ор- ганБГ 32 и 33 механизмы 28 и 29 привода подачи с черновой скорости Vp, на чистовую V.. Далее процесс щлифо- вания будет протекать на скорости чистовой подачи, но когда припуск достигнет значения S,, третий нуль- орган 42 через исполнительный орган

33отключит подачу. Начнется процесс выхаживания при У.О. Когда весь, начальный припуск будет снят, то срабатывает четвертый нуль-орган 43, который через исполнительный орган

34даст команду на окончание обработки - быстрый отвод щлифовального круга от детали. На этом один рабочий цикл обработки заканчивается.

За это время на вход вычислительного устройства с датчика припуска была подана информация о характере изменения съема припуска в пределах цикла V(S) об абсолютном отклонении размера обработанной детали от номинала &S. Через 3-5 циклов (вы800 . 8

борка устанавливается заранее оператором) вычислительное устройство 45 выдает результаты расчета математического ожидаьптя и дисперсии

2 D Тд, 5 на основании которых в блоках 49 и 50 будут сформированы соот- ветствуюсдае электрические сигналы. Текущее значение Т в каждом цикле определяется в вычислительном устO ройстве путем операции дифференцирования сигнала S(t) на линейном участке 13-10 или 13-16 изменения V(S), Обработка массива данных при малой выборке производится известным

5 методом скользящей средней. При обработке каждой новой детали сигналы TOVJ и ,yj поступают на второй третий и пятый нуль-органы 41, 42 и 51 соответственно для корректировки

0 припусков Sj H периода правки - щлифовального круга.

Процесс правки шлифовального круга 27 осуществляется следующ1{м образом. Задатчик 39 периода правки

5 устанавливается на максимально.допу- стимьш по условиям конкретного технологического процесса период правки, равный определенному числу обработанных деталей Пд,. После обработки

0 3-5 деталей блоки 49 и 50 формирова- ния вьщают сигналы, пропорциональные вычисленным значениям M Toijl и ,, которые пост5шают на входы нуль-органа 51 и сравниваются с пороговыми значениями параметров М Точ доп и ..J jpj. При срабатывании нуль-органа 51 включается исполнительный орган 35 механизма правки и щлифо- вальный круг 27 выводится на правку.

0 В аварийной , когда на выходе нуль-органа 51 сигнал отсутствует в течение обработки деталей Аоп вывод шлифовального круга 27 осуществляется по сигналу задатчика

5 39 периода правки, который в этом случае блокирует работу всего устройства до выяснения причины.

Последующие рабочие циклы будут протекать аналогично указанным толь0 ко в зависимости от значения (зу и D Тру будут изменяться значения припусков s , и при которых устройством автоматически будут производиться переключения скоростей с

5 черновой подачи на чистовую и с чистовой - на выхаживание, а также будет изменяться количество циклов двумя правками щлифовального круга.

9

Формула изобретения

Способ управления рабочим циклом поперечной подачи при шлифовании, содержащий этапы врезания, черновой и чистовой обработки с соответствующими уровнями скоростей поперечной подачи, и этап размерного выхаживания, переключаемые в функции текущего припуска обрабатываемой детали, отличающийся тем, что, с целью повьппения точности обработки и производительности шлифовального- станка, припуск, при котором прекращают чистовую подачу и начинают выхаживание, устанавливают прямо пропорциональным математическому ожиданию постоянной времени процесса шлифования, а припуск, при котором производят переключение с черновой обработки на чистовую, устанавливают пропорциональным математическому ожиданию и обратно пропорциональным дисперсии постоянной времени процесса шлифования, которые вычисляют по малой выборке деталей,

|.

2,Способ по п. 1, отличающийся тем, что, с целью увеличения периода стойкости ншифоваль- ного круга, снижения числа его правок и повьШ1ения производительности шлифовального станка, период правки

, шлифовального круга устанавливают обратно пропорциональным математическому ожиданию - прямо пропорциональным дисперсии постоянной времени процесса шлифования.

3.Устройство для управления рабочим циклом поперечной подачи при шлифовании, содержащее датчик текущего припуска обрабатываемой детали, соединенный своим выходом с блоком измерения скорости съема припуска, выход которого соединен с входом первого нуль-органа., с первыми входами второго и третьего нуль-органов, входом четвертого нуль-органа и входом вычислительного устройства, задатчикй скоростей черновой и чистовой подачи, скоростей быстрого подвода и отвода, а также задания периода правки шлифовального круга, соединенные своими выходами с первыми входами соответствующих исполнительных органов управления черновой и

010

чистовой подачей, подвода и отвода круга и органа механизма правки шлифовального круга, выходы которых, соответственно, связаны с механизмами привода черновой и чистовой подачи поперечного суппорта,шлифовального круга, механизмом быстрого подвода и отвода шлифовального круга, а также механизмом его периодической

правки, первьй нуль-орган, первый выход которого связан с вторым входом исполнительного органа быстрого подвода шлифовального круга, а второй - с вторым входом исполнительного органа черновой подачи, второй нуль-орган, первый выход которого связан с вторым входом исполнительного органа чистовой подачи, а второй - с третьим входом исполнительного органа черновой подачи, третий нуль-орган, выход которого связан с третьим входом исполнительного органа чистовой подачи, четвертый нуль- орган, выход которого связан с третьим входом исполнительного органа подвода и отвода шлифовального круга, отличающееся тем, чт- , с целью повышения точности обработки .и производительности шлифовального

станка, оно снабжено вычислительным устройством, предназначенным .пля проведения расчетов математического ожидания и дисперсии постоянной времени процесса шлифования, блоком формирования сигнала математического ожидания постоянной времени процесса шлифования, вход которого соединен с первым выходом вычислительного устройства, первьй выход - с вторым вхо- дом второго нуль-органа, а второй выход - с вторым входом третьего нуль- органа, блоком формирования сигнала дисперсии постоянной времени процесса шлифования, вход которого соединен с вторым выходом вычислительного устройства, а первьй выход - с третьим входом второго нуль-органа, пятым нуль-органом, первый вход которого соединен с вторым выходом блока формирования сигнала дисперсии постоянной времени процесса шлифования., второй вход - с третьим выходом блока формирования сигнала математического ожидания постоянной времени процесса шлифования, а выход соединен с исполнительным органом механизма правки шлифовального круга.

w/rw

фигл

SH

Редактор Э.Слиган

Составитель В.Алексеенко Техред Н.Глутценко

Заказ 2386/12 Тираж 715Подписное

ВНИИПИ Государственного комитета СССР

по делам изобретений и открытий 113035, Москва, Ж-35, Раутаская. наб., д. 4/5

Производственно-полиграфическое предприятие, г. Ужгород, ул. Проектная, 4

Корректор В.Бутяга

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ УПРАВЛЕНИЯ ПРОЦЕССОМ ВРЕЗНОГО ШЛИФОВАНИЯ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1998 |

|

RU2133186C1 |

| Способ управления шлифованием при работе в цикле и устройство для его осуществления | 1984 |

|

SU1204368A1 |

| Самонастраивающаяся система управления поперечной подачей шлифовального станка | 1986 |

|

SU1397262A1 |

| Устройство для управления шлифовальным станком | 1977 |

|

SU723514A1 |

| СПОСОБ УПРАВЛЕНИЯ ЦИКЛОМ ШЛИФОВАНИЯ НА МНОГОИНСТРУМЕНТАЛЬНОМ СТАНКЕ | 1990 |

|

RU2038943C1 |

| Способ адаптивного управления процессом врезного шлифования | 1977 |

|

SU779052A1 |

| Устройство для программного управления шлифовальными станками | 1978 |

|

SU746430A1 |

| Способ управления плоским шлифованием периферией круга в процессе черновой обработки | 1987 |

|

SU1548022A1 |

| Способ адаптивного управления шлифовальным станком | 1984 |

|

SU1291379A1 |

| Способ управления процессом врезного внутреннего шлифования | 1977 |

|

SU645826A1 |

Изобретение относится к области машиностроения и станкостроения и может быть применено для автоматизации внутри шлифовальных, круг- лошлифовальных и желобошлифовальных станков в массовом и крупносерийном производстве. Целью изобретения является повьш1ение точности обрабатываемых деталей и производительности шлифовальных станков за счет того, что управление режимами обработки осуществляют в зависимости от численных значений математического ожидания и дисперсии постоянной времени процесса шлифования. Для этого припуск, при котором вьщают команды на переключение скоростей подачи с черновой на чистовую, а также на правку шлифовального круга, устанавливают в зависимости от численных значений математического ожидания и дисперсии постоянной времени процесса шлифования, а припуск, при котором выдают команду на переключение с чистовой подачи на выхаживание, устанавливают в зависимости от величины математического ожидания постоянной времени процесса шлифования, 2 с. и I з.п. ф-лы, 3 ил. (Л со Ф 00

| Способ управления циклом шлифовального станка | 1980 |

|

SU984839A1 |

| Пишущая машина для тюркско-арабского шрифта | 1922 |

|

SU24A1 |

| Михелькевич В.Н | |||

| Автоматическое управление шлифованием | |||

| Сплав для отливки колец для сальниковых набивок | 1922 |

|

SU1975A1 |

| СПОСОБ ПОЛУЧЕНИЯ ЧИСТОГО ГЛИНОЗЕМА И ЕГО СОЛЕЙ ИЗ СИЛИКАТОВ ГЛИНОЗЕМА, ПРОСТЫХ ГЛИН И. Т.П. | 1915 |

|

SU280A1 |

Авторы

Даты

1987-06-15—Публикация

1985-11-10—Подача