Настоящее изобретение касается способа получения эфиров альфа-гидроксикарбоновых кислот в промышленном масштабе. В особенности изобретение касается способа получения эфиров альфа-гидроксикарбоновых кислот согласно ограничительной части пункта 1 формулы изобретения.

Эфиры альфа-гидроксикарбоновых кислот представляют собой ценные промежуточные продукты промышленного синтеза эфиров акриловой кислоты и эфиров метакриловой кислоты, в дальнейшем обозначаемых как алкил(мет)акрилаты. Алкил(мет)акрилаты, в свою очередь, находят основное применение в производстве полимеров и сополимеров с другими пригодными к полимеризации соединениями.

Обзор наиболее широко известных способов получения эфиров (мет)акриловой кислоты можно найти в литературе, например: Weissermel, Аrре "Industrielle organische Chemie", VCH, Weinheim 1994, 4. Auflage, S.305 ff или Kirk Othmer "Encyclopedia of Chemical Technology", 3. Ausgabe, Vol.15, Seite 357.

Если задача состоит в синтезе эфиров метакриловой кислоты, то центральным промежуточным продуктом в их получении как эфир альфа-гидроксикарбоновых кислот является метиловый эфир 2-гидроксиизомасляной кислоты (=HIBSM).

Получение эфира альфа-гидроксикарбоновых кислот путем взаимодействия спирта с амидом альфа-гидроксикарбоновой кислоты изложено, например, в публикации немецкой заявки на патент DE-A-2454497. В этой публикации описано применение соединений свинца для катализа реакции. При этом также упомянут непрерывный процесс, однако без указания технического решения, позволяющего получать продукты с высокой эффективностью.

Кроме того, способ получения эфиров альфа-гидроксикарбоновых кислот описан в немецкой заявке на патент DE-A-2528524. При этом используют различные катализаторы, в число которых помимо прочего входят соединения лантана. Хотя в немецкой заявке DE-A-2528524 также упомянуто, что описанные способы пригодны для реализации в непрерывном режиме, в этой публикации также не представлено удовлетворительного решения возникающих при этом проблем.

Соответствующий категории способ известен из европейского патента ЕР 0945423. В нем описан способ получения эфиров альфа-гидроксикарбоновых кислот, включающий стадии, при которых амид альфа-гидроксикарбоновой кислоты и спирт в присутствии катализатора вводят в реакцию в жидкой фазе, причем концентрацию аммиака в реакционном растворе поддерживают на уровне 0,1 мас.% или ниже, для чего получаемый аммиак отводят в виде газа в газовую фазу.

Для удаления аммиака из реакционного раствора в виде газа в газовую фазу его выводят из реакционного раствора дистилляцией. Для этого реакционный раствор нагревают до кипения и/или через реакционный раствор пропускают пузырьки «очищающего газа», т.е. инертного газа.

Недостатки способа, описанного в публикации ЕР 0945423, для получения эфиров альфа-гидроксикарбоновых кислот посредством разложения соответствующих амидов альфа-гидроксикарбоновой кислоты под воздействием спиртов (в дальнейшем - алкоголиза) можно представить в виде следующих недостатков.

i. Простое удаление аммиака дистилляцией согласно варианту способа, описанному в тексте ЕР 0945423, характеризуется низкой эффективностью. Для реализации этого предложения необходима чрезвычайно эффективная разделительная колонна и, соответственно, преодоление особых технических сложностей.

ii. Если дополнительно или исключительно применяют инертный очищающий газ, то эффективность удаления аммиака действительно возрастает, однако это происходит за счет другого компонента процесса, обработка которого требует дополнительных усилий.

iii. Если в качестве исходных компонентов применяют амид альфа-гидроксимасляной кислоты и метанол, то при описанных в патенте ЕР 0945423 условиях разделение образовавшегося аммиака и остаточного метанола возможно лишь с трудом.

Практически постоянная необходимость применения инертного газа для удаления аммиака и связанная с этим работа еще с одним потоком веществ (разделение очищающего газа и аммиака) делают предложенный способ сравнительно неинтересным с экономической точки зрения, что отражается и в том факте, что техническая реализация опубликованного способа отсутствует до сих пор.

С учетом уровня техники задача настоящего изобретения состояла в том, чтобы предложить способ получения эфиров альфа-гидроксикарбоновых кислот, который можно просто и недорого реализовать.

Еще одна задача изобретения состояла в том, чтобы разработать способ, в котором возможно получение эфиров альфа-гидроксикарбоновых кислот с очень высокой селективностью.

Кроме того, задача настоящего изобретения состояла в том, чтобы представить способ получения эфиров альфа-гидроксикарбоновых кислот, в котором не получают вообще никаких побочных продуктов либо же лишь незначительные количества побочных продуктов. При этом получать продукт необходимо по возможности с наиболее высоким выходом и, в общем и целом, с малым расходом энергии.

Эту задачу и другие задачи, не названные отдельно, но безоговорочно следующие из описанных во вводной части связанных друг с другом проблем, решают посредством способа со всеми признаками пункта 1 формулы изобретения. Предпочтительные варианты способа согласно изобретению защищены в зависимых пунктах, имеющих ссылку на пункт 1 и опирающихся на него.

Соответственно объектом настоящего изобретения является непрерывный способ получения эфиров альфа-гидроксикарбоновых кислот, в котором проводят реакцию амида альфа-гидроксикарбоновой кислоты со спиртом (исходных компонентов) в присутствии катализатора, с получением смеси продуктов, которая содержит эфиры альфа-гидроксикарбоновых кислот, аммиак, не прошедший реакцию амид альфа-гидроксикарбоновой кислоты, а также спирт и катализатор; причем способ отличается тем, что потоки исходных компонентов, включающие в качестве исходных компонентов амид альфа-гидроксикарбоновой кислоты, спирт и катализатор, подают в реактор, находящийся под давлением; в реакторе под давлением от 1 бар до 100 бар проводят реакцию потоков исходных компонентов между собой; и в смеси продуктов уменьшают содержание спирта и аммиака, причем аммиак удаляют дистилляцией под давлением, которое постоянно поддерживают на уровне выше 1 бар, не прибегая к помощи дополнительных средств для очистки.

С помощью приемов согласно изобретению можно в числе прочего добиться следующих преимуществ.

- Получаемый по реакции согласно изобретению аммиак можно, что неожиданно, с относительно небольшими затратами, без сложностей отделить от спирта, например метанола, который используют для алкоголиза либо же метанолиза амида альфа-гидроксикарбоновой кислоты. Это возможно, хотя спирт (метанол) и аммиак в растворенной форме в обычных условиях отделяются друг от друга лишь с трудом.

- При разделении аммиак выделяется уже в очень чистом виде, и его, таким образом, можно без этапа дальнейшей очистки снова использовать в различных процессах. Спирт также получают в таком виде, что его качество пригодно для использования в процессе и его можно, например, снова применять в производственном процессе.

- При этом способ согласно изобретению обходится без применения вспомогательных средств для отделения аммиака, в первую очередь нет необходимости в применении инертных газов в качестве средств очистки аммиака. Соответственно, при использовании способа согласно изобретению не получают значительного дополнительного потока инертного газа, который было бы необходимо, в свою очередь, отделять от аммиака.

- Посредством способа согласно изобретению получают эфиры альфа-гидроксикарбоновых кислот с высоким выходом и чистотой. В частности, это существенно в сравнении со способами, описанными в европейской заявке ЕР-А-0945423, при реализации которых амиды α-гидроксикарбоновых кислот, поддерживая текущую концентрацию аммиака на очень низком уровне, подвергают разложению под воздействием спиртов до эфиров альфа-гидроксикарбоновых кислот. Неожиданно было обнаружено, что использование повышенного давления в сочетании с обычной дистилляцией/ректификацией позволяет не только обойтись без дополнительных мероприятий по очистке с инертным газом, но и делает приемлемой более высокую концентрацию аммиака в жидкой фазе, при этом не снижая в общей сложности высокую селективность.

- При этом масштаб образования побочных продуктов необычно низок. Кроме того, особенно с учетом более высокой селективности, удается добиться повышения оборота.

- Способ, описываемый в настоящем изобретении, кроме того, обладает чрезвычайно низкой склонностью к образованию побочных продуктов.

- Далее, способ согласно изобретению можно реализовывать с низкой стоимостью, в особенности невысока потребность в энергии. При этом катализаторы, применяемые для алкоголиза амида альфа-гидроксикарбоновой кислоты, можно использовать длительное время без понижения селективности или активности. Таким образом, ресурс катализаторов высок.

- Наконец, способ согласно изобретению обладает особыми преимуществами при реализации его в промышленном масштабе.

При реализации способа согласно изобретению эфиры альфа-гидроксикарбоновых кислот синтезируют посредством реакции между такими исходными продуктами, как амид альфа-гидроксикарбоновой кислоты и спирт, в присутствии катализатора.

К пригодным для использования в реакции изобретения амидам альфа-гидроксикарбоновой кислоты относятся обычно все те амиды карбоновых кислот, которые содержат по меньшей мере одну гидроксигруппу в альфа-положении к амидной группе карбоновой кислоты.

В свою очередь, амиды карбоновых кислот общеизвестны специалистам. Обычно к ним относят соединения с группами формулы -CONR'R''-, где R' и R'' независимо друг от друга представляют водород или группу, содержащую от 1 до 30 атомов углерода, включающую в себя, в частности, 1-20, предпочтительно - 1-10, а в особенности - 1-5 атомов углерода. Амид карбоновой кислоты может включать в себя 1, 2, 3, 4 или более групп формулы -CONR'R''-. К таковым относятся, в частности, соединения с формулой R(-CONR'R'')n, в которой остаток R представляет группу, содержащую от 1 до 30 атомов углерода, включающую в себя, в частности, 1-20, предпочтительно - 1-10, в особенности - 1-5, а особо предпочтительно - 2-3 атома углерода, R' и R'' имеют указанное выше значение, а n представляет собой целое число в пределах от 1 до 10, предпочтительно 1-4, а особо предпочтительно - 1 или 2.

Выражение "группа, содержащая от 1 до 30 атомов углерода" обозначает остатки органических соединений с 1-30 атомами углерода. Помимо ароматических и гетероароматических групп оно означает алифатические и гетероалифатические группы, как, например, алкиловые, циклоалкиловые, алкоксигруппы, циклоалкоксигруппы, циклоалкилтиогруппы и алкенильные группы. При этом указанные группы могут быть разветвленными или неразветвленными.

Согласно изобретению под ароматическими группами понимают остатки одноядерных или многоядерных ароматических соединений, имеющие предпочтительно 6-20, в особенности - от 6 до 12 атомов углерода.

Гетероароматические группы означают арильные остатки, в которых по меньшей мере одна СН-группа замещена N и/или по меньшей мере две соседние СН-группы замещены S, NH или О.

Предпочтительные согласно изобретению ароматические или гетероароматические группы имеют началом бензол, нафталин, бифенил, дифенилэфир, дифенилметан, дифенилдиметилметан, бисфенон, дифенилсульфон, тиофен, фуран, пиррол, тиазол, оксазол, имидазол, изотиазол, изоксазол, пиразол, 1,3,4-оксадиазол, 2,5-дифенил-1,3,4- оксадиазол, 1,3,4-тиадиазол, 1,3,4-триазол, 2,5-дифенил-1,3,4-триазол, 1,2,5-трифенил-1,3,4-триазол, 1,2,4-оксадиазол, 1,2,4-тиадиазол, 1,2,4-триазол, 1,2,3-триазол, 1,2,3,4-тетразол, бензо[b]тиофен, бензо[b]фуран, Indol, бензо[с]тиофен, бензо[с]фуран, изоиндол, бензоксазол, бензотиазол, бензимидазол, бензизооксазол, бензизотиазол, бензопиразол, бензотиадиазол, бензотриазол, дибензофуран, дибензотиофен, карбазол, пиридин, бипиридин, пиразин, пиразол, пиримидин, пиридазин, 1,3,5-триазин, 1,2,4-триазин, 1,2,4,5-триазин, тетразин, хинолин, изохинолин, хиноксалин, хиназолин, циннолин, 1,8-нафтиридин, 1,5-нафтиридин, 1,6-нафтиридин, 1,7-нафтиридин, фталазин, пиридопиримидин, пурин, птеридин или хинолизин, 4Н-хинолизин, дифенилэфир, антрацен, бензопиррол, бензооксатиадиазол, бензооксадиазол, бензопиридин, бензопиразин, бензопиразидин, бензопиримидин, бензотриазин, индолизин, пиридопиридин, имидазопиридин, пиразинопиримидин, карбазол, ациридин, феназин, бензохинолин, феноксазин, фенотиазин, акридизин, бензоптеридин, фенантролин и фенантрен, которые также при необходимости могут быть замещены.

К предпочтительным алкильным группам относятся метиловая, этиловая, пропиловая, изопропиловая, 1-бутиловая, 2-бутиловая, 2-метилпропиловая, трет-бутиловая, пентиловая, 2-метилбутиловая, 1,1-диметилпропиловая, гексиловая, гептиловая, октиловая, 1,1,3,3-тетраметилбутиловая, нониловая, 1-дециловая, 2-дециловая, ундециловая, додециловая, пентадециловая и эйкозиловая группы.

К предпочтительным циклоалкиловым группам относятся циклопропиловая, циклобутиловая, циклопентиловая, циклогексиловая, циклогептиловая и циклооктиловая группы, которые при необходимости содержат заместители в виде разветвленных или неразветвленных алкиловых групп.

К предпочтительным алкениловым группам относятся виниловая, аллиловая, 2-метил-2-пропеновая, 2-бутениловая, 2-пентениловая, 2-децениловая и 2-эйкозениловая группы.

К предпочтительным гетероалифатическим группам принадлежат вышеуказанные предпочтительные алкиловые и циклоалкиловые остатки, в которых по меньшей мере одна углеродная единица замещена О, S или группой NR8 или NR8R9, a R8 и R9 независимо друг от друга означают алкиловую группу, имеющую от 1 до 6 атомов углерода, алкоксигруппу, имеющую от 1 до 6 атомов углерода, или ариловую группу.

Согласно изобретению особо предпочтительно наличие у амидов карбоновых кислот разветвленных или неразветвленных алкиловых групп или алкоксигрупп с 1-20 атомами углерода, предпочтительно с 1-12, целесообразно - имеющих от 1 до 6, в особенности - от 1 до 4 атомов углерода, и циклоалкиловых групп или циклоалкилоксигрупп с 3-20 атомами углерода, предпочтительно - с 5-6 атомами углерода.

Остаток R может содержать заместители. К предпочтительным заместителям относятся в т.ч. галогены, в особенности - фтор, хлор, бром, а также остатки алкоксигрупп и гидроксильные остатки.

Амиды альфа-гидроксикарбоновой кислоты при реализации способа согласно изобретению можно применять по отдельности или в виде смеси двух, или трех, или более амидов альфа-гидроксикарбоновой кислоты. К особо предпочтительным амидам альфа-гидроксикарбоновой кислоты относятся амид альфа-гидроксиизомасляной кислоты и амид альфа-гидроксиизопропионовой кислоты.

Кроме того, в одном из вариантов способа согласно изобретению особый интерес представляет применение таких амидов альфа-гидроксикарбоновой кислоты, которые получают циангидриновым синтезом из кетонов или альдегидов и синильной кислоты. При этом на первом этапе проводят реакцию карбонильного соединения, например кетона, в частности ацетона, или альдегида, например уксусного альдегида, пропаналя, бутаналя, с синильной кислотой с получением соответствующего циангидрина. Особо предпочтительно при этом проводить реакцию ацетона и/или ацетальдегида, обычно с применением небольшого количества щелочи или амина в качестве катализатора. На следующем этапе проводят реакцию полученного таким образом циангидрина с водой, получая амид альфа-гидроксикарбоновой кислоты.

Эту реакцию обычно проводят в присутствии катализатора. Для этого можно применять, в частности, катализаторы на основе оксида марганца, которые описаны, например, в европейских заявках на патент ЕР-А-0945429, ЕР-А-0561614, а также ЕР-А-0545697. При этом оксид марганца можно применять в форме диоксида марганца, получаемого при обработке сульфата марганца перманганатом калия в кислой среде (ср. Biochem.J., 50 S.43 (1951) и J.Chem.Soc., 1953, S.2189, 1953) или посредством электролитического окисления сульфата марганца в водном растворе. В общем случае катализатор многократно применяют в форме порошка или гранулята с надлежащим размером зерен. При этом, в частности, можно применять так называемые суспензионные (шламовые) реакторы или реакторы с твердым слоем, которые также можно эксплуатировать как насыпной слой и которые в том числе описаны в европейской заявке ЕР-А-956898. Кроме того, реакцию гидролиза можно катализировать ферментами. К надлежащим ферментам относятся в числе прочего нитрил-гидратазы. Эта реакция в качестве примера описана в "Screening, Characterization and Application of Cyanide-resistant Nitrile Hydratases" Eng. Life. Sci. 2004, 4, No.6. Кроме того, реакцию гидролиза можно катализировать кислотами, в частности серной кислотой. Это представлено в числе прочего в японском патенте JP Hei 4-193845.

К спиртам, успешно применимым при реализации способа согласно изобретению, относятся все известные специалисту спирты, а также соединения-предшественники спиртов, которые при указанных значениях давления и температуры в состоянии реагировать с амидами альфа-гидроксикарбоновой кислоты путем алкоголиза. Предпочтительно реакцию получения амида α-гидроксикарбоновой кислоты проводят путем алкоголиза спиртом, который включает в себя 1-10 атомов углерода, особо предпочтительно - от 1 до 5 атомов углерода. Предпочтительные спирты - это в т.ч. метанол, этанол, пропанол, бутанол, в особенности н-бутанол и 2-метил-1-пропанол, пентанол, гексанол, гептанол, 2-этилгексанол, октанол, нонанол и деканол. Особо предпочтительно применять в качестве спирта метанол и/или этанол, причем метанол крайне целесообразен. Также принципиально возможно использование предшественников спиртов. Так, например, можно применять алкилформиаты. В особенности благоприятно применение метилформиата или смеси метанола и монооксида углерода.

Реакцию между амидом альфа-гидроксикарбоновой кислоты и спиртом в рамках изобретения проводят в реакторе повышенного давления. Под таковым в принципе подразумевают реакционное пространство, позволяющее поддерживать повышенное давление во время реакции. В этом контексте повышенное давление означает давление, превышающее атмосферное, т.е., в частности, выше 1 бар. В рамках изобретения давление может находиться в пределах от значений, превышающих 1 бар, до величин, не превышающих 100 бар. Из сказанного неизбежно следует, что как во время реакции алкоголиза амида альфа-гидроксикарбоновой кислоты согласно изобретению, так и во время отделения (удаления) аммиака из смеси продуктов давление превышает атмосферное или составляет величину более 1 бар. В частности, это означает, что и аммиак, образующийся в процессе реакции, выделяют из смеси дистилляцией под давлением, превышающим 1 бар, причем для дистилляционного удаления аммиака вспомогательные средства, например очищающий газ, не используют вовсе.

В смеси продуктов в рамках изобретения снижают концентрацию не только аммиака, но и не прошедшего реакцию спирта. Именно в том случае, когда для алкоголиза используют метанол, в итоге получают смесь продуктов, содержащую в т.ч. аммиак и метанол - компоненты, которые очень сложно отделить друг от друга. В простейшем случае для снижения концентрации аммиака и спирта в смеси продуктов (обеднения смеси) оба указанных компонента удаляют из смеси продуктов непосредственно как смесь веществ. Затем эти вещества подвергают операции разделения, например ректификации. С другой стороны, в рамках изобретения также возможно выделить оба компонента - спирт (метанол) и аммиак - на одной стадии из смеси продуктов и при этом еще и отделить оба компонента - аммиак и спирт (метанол) - друг от друга.

В предпочтительном варианте способа согласно изобретению может быть особо целесообразно, чтобы стадии химической реакции и удаления аммиака/спирта из смеси продуктов были пространственно отделены друг от друга и осуществлялись в различных устройствах. С этой целью можно, например, предусмотреть один или несколько реакторов, работающих под давлением, и соединить их с дистилляционной колонной повышенного давления. При этом речь идет об одном или нескольких реакторах, которые расположены на отдельном участке за пределами дистилляционной/реакционной колонны.

В самом широком смысле непрерывный способ получения эфиров альфа-гидроксикарбоновых кислот, в котором проводят реакцию амида альфа-гидроксикарбоновой кислоты со спиртом (исходных компонентов) в присутствии катализатора, с получением смеси продуктов, которая содержит эфиры альфа-гидроксикарбоновых кислот, аммиак, не прошедший реакцию амид альфа-гидроксикарбоновой кислоты, отличается тем, что

a) потоки исходных компонентов, включающие в качестве исходных компонентов амид альфа-гидроксикарбоновой кислоты, спирт и катализатор, подают в реактор повышенного давления;

b) в реакторе повышенного давления осуществляют реакцию потоков исходных компонентов друг с другом под давлением, находящимся в пределах от величины более 1 бар до 100 бар;

c) получаемую на стадии b) смесь продуктов, включающую в себя эфиры альфа-гидроксикарбоновых кислот, не прошедший реакцию амид альфа-гидроксикарбоновой кислоты и катализатор, выводят из реактора; и

d) снижают в смеси продуктов концентрации спирта и аммиака, причем аммиак удаляют дистилляцией под давлением, которое постоянно превышает 1 бар.

В соответствии со сказанным выше особо целесообразный вариант исполнения способа предусматривает, что

b1) реакцию исходных компонентов друг с другом в реакторе повышенного давления проводят под давлением в пределах от 5 бар до 70 бар;

b2) давление получаемой на этапе b1) смеси продуктов снижают до величины меньше, чем давление в реакторе повышенного давления, и выше 1 бар;

с1) получаемую на этапе b2) смесь продуктов с пониженным давлением подают в дистилляционную колонну;

с2) через головную часть дистилляционной колонны удаляют дистилляцией аммиак и спирт, причем давление в дистилляционной колонне поддерживают в пределах от значений, превышающих 1 бар, до значений, не превышающих 10 бар; и

d1) получаемую на этапе с2) смесь продуктов с пониженной концентрацией аммиака и спирта, содержащую эфиры альфа-гидроксикарбоновых кислот, не прошедший реакцию амид альфа-гидроксикарбоновой кислоты и катализатор, выводят из колонны.

Согласно этому варианту способа химическая реакция исходных компонентов и удаление аммиака/спирта проходят в двух различных агрегатах, пространственно отделенных друг от друга. Иными словами, реактор (пространство реакции) и сепаратор для отделения аммиака/спирта от смеси продуктов разделены. Это дает то преимущество, что для реакции исходных веществ и последующего отделения аммиака/спирта можно использовать различные диапазоны давления. Благодаря разделению способа на этап реакции в реакторе с давлением, более высоким, чем на этапе разделения в колонне повышенного давления, причем оба этапа проводят при повышенном давлении, т.е. выше 1 бар, удается - способом, который было непросто предвидеть, - в дополнение к ранее оговоренным преимуществам при первом варианте способа согласно изобретению еще раз существенно улучшить разделяющее действие и увеличить эффективность отделения аммиачно-спиртовой смеси.

Указанные показатели качества можно еще улучшить, однократно или многократно повторяя реакцию в реакторе повышенного давления со смесью продуктов, содержание аммиака и спирта в которой снижено в нижней части разделительной (дистилляционной) колонны, причем реакционную стадию проводят в ряде реакторов повышенного давления, подключенных последовательно.

Соответственно, особо предпочтителен вариант способа, который отличается тем, что

e) давление в выведенной на этапе d1) смеси продуктов повышают до значений, находящихся в пределах от 5 до 70 бар;

f) смесь, давление в которой таким образом повышено согласно этапу е), подают для проведения реакции в еще один реактор повышенного давления и снова подвергают реакции; и

g) этапы b2), с1), с2) и d1) повторяют согласно указанному перечислению.

Следовательно, особо целесообразно извлекать смесь, в которой понижена концентрация аммиака и спирта (обедненную смесь), с уровня выше нижней части первой дистилляционной колонны, повышать в ней давление до уровня выше такового в дистилляционной колонне, затем подавать ее во второй реактор повышенного давления, откуда, после повторного прохождения реакции под воздействием повешенного давления и температуры, получать дважды прошедшую реакцию смесь продуктов, снимать с последней давление до значения, меньшего, чем во втором реакторе повышенного давления, и большего чем 1 бар, а затем возвращать ее в первую дистилляционную колонну ниже тарелки, с которой осуществляли подачу во второй реактор повышенного давления, но выше нижней части первой дистилляционной колонны, где проходит повторное отделение аммиака и спирта дистилляцией через голову колонны с получением смеси, в которой дважды понижена концентрация аммиака и спирта.

Этот этап процесса можно повторять произвольное число раз, особо целесообразны, например, три-четыре повторения. Таким образом, предпочтителен способ, который отличается тем, что реакцию в реакторе повышенного давления, снятие давления с прошедшей преобразование смеси, подачу в первую дистилляционную колонну, снижение концентрации аммиака и спирта в первой дистилляционной колонне, отбор обедненной смеси, повышение давления в обедненной смеси и подачу ее в еще один реактор повышенного давления повторяют многократно, причем в нижней части дистилляционной колонны после n последовательно подключенных реакторов повышенного давления получают смесь продуктов, n-кратно обедненную аммиаком и спиртом (со сниженной концентрацией аммиака и спирта). При этом n может быть положительным целым числом. Предпочтительно n находится в пределах от 2 до 10.

В целесообразном варианте способа предусматривается, что упомянутые и заданные ранее этапы от е) до g) повторяют многократно.

Особые варианты способа включают в себя проведение преобразования и обеднения четыре раза, с использованием четырех последовательно подключенных реакторов повышенного давления, с получением четырежды обедненной аммиаком и спиртом смеси продуктов. Этот вариант способа, следовательно, отличается тем, что этапы от е) до g) повторяют еще по меньшей мере два раза, так, что взаимодействие проходит в общей сложности по меньшей мере в четырех реакторах повышенного давления, подключенных друг за другом.

В связи с этим для специалиста очевидно, что на каждом этапе взаимодействия имеется достаточное количество спирта. Поэтому целесообразно снижать концентрацию спирта в смеси продуктов лишь частично. С другой стороны, спирт можно отдельно подавать на каждый конкретный этап взаимодействия.

Для приведенного варианта способа особо целесообразны оказались различные диапазоны температур в колонне и реакторе.

Согласно описанному выше варианту способа взаимодействие на этапе с) можно проводить при более высоком давлении, чем дистилляцию аммиака на этапе d). Целесообразно, чтобы разница в давлении составляла по меньшей мере 10 бар, особо предпочтительно - по меньшей мере 40 бар, а крайне предпочтительно - по меньшей мере 50 бар.

Так, температура в дистилляционной колонне высокого давления в общем случае и предпочтительно находится в пределах от примерно 50°С до примерно 160°С. Точную температуру обычно задают с помощью кипящей системы в зависимости от имеющегося давления.

Предпочтительно, чтобы температура в реакторе находилась в пределах примерно 120°С-240°С. При этом особо целесообразно снижать температуру от реактора к реактору, например, с интервалом в пределах от 3-15°С, предпочтительно 4-10°С, а крайне целесообразно - с шагом 5°С. Это положительно влияет на селективность реакции.

Еще одна мера, направленная на повышение селективности, может состоять в снижении объема каждого последующего реактора по сравнению с предыдущим. Со снижением объема реактора при возрастающем обороте также получают улучшение селективности. Целесообразно, чтобы уменьшение объема реактора находилось в пределах от 1% до 50%, особо предпочтительно - от 2% до 20%, а крайне предпочтительно - от 5% до 10%, в каждом случае относительно объема большего реактора.

Различные мероприятия, направленные на повышение селективности, можно сочетать с получением особых преимуществ. Таким образом, специалист в состоянии простыми средствами оптимизировать селективность, варьируя давление, температуру и время пребывания. Особо целесообразно, чтобы преобразование проходило при температуре в пределах от 200 до 220°С, причем возможна оптимизация времени пребывания. Благодаря отделению аммиака от реакционной смеси преобразование можно многократно повторять, причем таким образом можно организовать особо целесообразный вариант проведения реакции, т.е. с высокой селективностью при низких расходах.

Как уже упомянуто выше, целесообразно извлекать смесь продуктов, предназначенную для вывода из дистилляционной колонны высокого давления, в определенных точках колонны. При этом для ориентировки в качестве относительной позиции используют расстояние между точкой вывода и нижней частью колонны (кубом). В рамках изобретения особо целесообразно действовать так, чтобы смесь продуктов, в которой понижено давление, согласно этапу с1) после каждого нового взаимодействия в реакторе повышенного давления вводить в дистилляционную колонну ближе к ее нижней части по сравнению с местом ввода на предшествующем этапе с1).

Этот вариант способа может отличаться тем преимуществом, что взаимодействие на этапе b) проводят при давлении в пределах от 20 бар до 90 бар, особо предпочтительно - от 40 бар до 80 бар, а крайне предпочтительно - от 50 бар до 70 бар.

Дистилляцию аммиака согласно этапу d) целесообразно осуществлять под давлением в пределах от 1,2 бар до 10 бар, особо предпочтительно - от 1,5 бар до 3 бар.

Кроме описанного варианта, при котором реакцию амида альфа-гидроксикарбоновой кислоты со спиртом проводят отдельно от удаления образующегося при этом, в числе прочего, аммиака - в двух пространственно разделенных, но связанных устройствах, в другой модификации способа может быть предпочтительно проводить этап взаимодействия и этап удаления в одном и том же устройстве. Реактор повышенного давления и дистилляционную колонну повышенного давления при этом реализуют в одном и том же устройстве, объединяя их.

В соответствии с этой особой формой исполнения изобретения оно включает в себя непрерывный способ получения эфиров альфа-гидроксикарбоновых кислот, в котором проводят реакцию амида альфа-гидроксикарбоновой кислоты со спиртом (исходных компонентов) в присутствии катализатора, с получением смеси продуктов, которая содержит эфиры альфа-гидроксикарбоновых кислот, аммиак, не прошедший реакцию амид альфа-гидроксикарбоновой кислоты; причем способ отличается тем, что

a') потоки исходных компонентов, включающие в качестве исходных компонентов амид альфа-гидроксикарбоновой кислоты, спирт и катализатор, подают в реактор повышенного давления;

b') в реакторе повышенного давления осуществляют реакцию потоков исходных компонентов друг с другом под давлением, находящимся в пределах от величины более 1 бар до 100 бар;

с') снижают в смеси продуктов концентрации спирта и аммиака, причем аммиак удаляют дистилляцией под давлением, которое постоянно превышает 1 бар, не прибегая к помощи дополнительных средств очистки; и

d') получаемую на этапе с') смесь продуктов, обедненную в отношении аммиака и спирта, включающую в себя эфиры альфа-гидроксикарбоновых кислот, не прошедший реакцию амид альфа-гидроксикарбоновой кислоты и катализатор, выводят из реактора.

Диапазон давления, который необходимо выдерживать в описанном ранее варианте согласно изобретению, предпочтительно в реакционно-дистилляционной колонне, работающей как реактор, можно варьировать в широких пределах. При этом предпочтительная форма исполнения изобретения подразумевает, что этапы от а') до с') проводят одновременно в реакционно-дистилляционной колонне под давлением в пределах от 2 бар до 50 бар, предпочтительно - от 5 бар до 40 бар. Особо целесообразен способ, отличающийся тем, что этапы от а') до с') проводят одновременно в реакционно-дистилляционной колонне под давлением в пределах от 10 бар до 30 бар.

В предпочтительном варианте способа согласно изобретению реакцию исходных компонентов проводят в реакционно-дистилляционной колонне, спроектированной как колонна высокого давления, а образующийся аммиак в течение реакции постоянно удаляют дистилляцией через головную часть колонны. Это ведет к тому неожиданному эффекту, что аммиак удается простейшим образом отделить и получать в виде продукта высокой чистоты без снижения давления. Кроме того, особый интерес представляет вариант, при котором аммиак удаляют дистилляцией через головную часть колонны под давлением, а спирт удаляют из колонны через нижнюю часть или с помощью бокового потока. Благодаря соответствующим образом спланированной эффективности разделения на реакционно-дистилляционной колонне удается, таким образом, добиться непосредственного разделения аммиака и спирта.

Температуру при взаимодействии согласно изобретению можно варьировать в широких пределах, причем в общем случае с ростом температуры скорость реакции возрастает. Верхняя граница температуры в общем случае задана точкой кипения применяемого спирта. Предпочтительно, чтобы температура реакции находилась в пределах от 40-300°С, особо предпочтительно - от 120-240°С, а крайне предпочтительно - от 180°С до 220°С.

Для изобретения может быть выгодно, чтобы через газовую фазу из реакционной системы удаляли не более 10 мас.%, предпочтительно - не более 5 мас.%, а особо предпочтительно - не более 1 мас.% находящегося в реакционной фазе спирта. Эта мера позволяет проводить реакцию с существенным снижением затрат. При этом реакционная система отличается тем преимуществом, что давление в ней постоянно поддерживают на уровне выше 1 бар. В состав реакционной системы, в частности, могут входить участки системы, в которых проходит взаимодействие, и зоны системы, в которых аммиак отделяют от продуктов и спирта, в частности дистилляционные колонны. Соответственно, разделение аммиака и спирта может предпочтительно проходить с очень высокой эффективностью под давлением, превышающим 1 бар, особо предпочтительно - превышающим 1,5 бар. При этом может быть особо целесообразно удалять из реакционной системы дистилляцией вместе с аммиаком не более 10 вес.% спирта относительно количества, поданного за время пребывания.

Целесообразно, чтобы время пребывания составляло от 30 секунд до 2 часов, особо предпочтительно - от 1 до 30 минут, а крайне предпочтительно - от 2 до 15 минут. Эти данные относятся предпочтительно к реакторному объему. В случае использования нескольких реакторов расчет проводят используя сумму объемов реакторов высокого давления, не учитывая объем дистилляционных устройств. При использовании реакционно-дистилляционных колонн время пребывания рассчитывают соответственно объему реакционно-дистилляционной колонны.

Согласно одному из вариантов в настоящем изобретении можно применять любую многоступенчатую дистилляционную колонну, выдерживающую высокое давление, которая предпочтительно располагает двумя или более ступенями (каскадами) разделения. Как количество этапов разделения в настоящем изобретении обозначают число тарелок в тарельчатой колонне или число теоретических тарелок в случае пакетной колонны или колонны с наполнителями.

К примерам многоступенчатых дистилляционных колонн с тарелками относятся таковые с колпачковыми, перфорированными, туннельными, клапанными, щелевыми, перфорированно-щелевыми тарелками, перфорированно-колпачковыми тарелками, сопловыми, центробежными тарелками, к примерам многоступенчатых дистилляционных колонн с наполнителями относятся таковые с кольцами Рашига, кольцами Лессинга, кольцами Паля, седлами Берля, седлами, а к примерам многоступенчатых дистилляционных колонн с пакетами - таковые типа Mellapak (Sulzer), Rombopak (Kühni), Montz-Pak (Montz), и с пакетами с катализаторными карманами, например, Kata-Pak.

Также возможно применение дистилляционной колонны, сочетающей участки тарелок, участки наполнителей или участки пакетов.

Смесь продуктов, в которой снижена концентрация аммиака, содержит в том числе желаемый эфир альфа-гидроксикарбоновой кислоты. В целесообразном варианте исполнения способа для дальнейшего выделения и очистки эфира можно отвести смесь продуктов со сниженной концентрацией аммиака через нижнюю часть дистилляционной колонны и подать ее еще в одну, вторую дистилляционную колонну, где, получая смесь, в которой снижена как концентрация аммиака, так и спирта, спирт удаляют дистилляцией через голову колонны и предпочтительно возвращают в реактор.

Для дальнейшего выделения и получения эфира альфа-гидроксикарбоновой кислоты из смеси со сниженной концентрацией аммиака и спирта в этом случае предпочтителен способ, при котором смесь со сниженной концентрацией аммиака и спирта выводят через нижнюю часть другой дистилляционной колонны и подают еще в одну, следующую дистилляционную колонну, в которой эфир альфа-гидроксикарбоновой кислоты удаляют дистилляцией через головную часть колонны, и полученную таким образом смесь со сниженной концентрацией эфиров альфа-гидроксикарбоновых кислот, аммиака и спирта, при необходимости - после дальнейших этапов очистки - возвращают в реактор. Полученный в голове колонны продукт - эфир альфа-гидроксикарбоновой кислоты - обладает высокой чистотой, и его чрезвычайно выгодно, например, подавать на дальнейшие этапы реакции для получения алкил(мет)акрилатов.

Целесообразно, чтобы дистилляционная аппаратура содержала, как уже описано, по меньшей мере одну зону, именуемую реактором, в котором предусмотрен по меньшей мере один катализатор. Этот реактор может, как сказано, предпочтительно располагаться внутри дистилляционной колонны.

Оказалось, что в рамках изобретения для описанного способа приемлем широкий спектр количественных соотношений исходных компонентов. Так, алкоголиз можно проводить при относительно значительном избытке или недостатке спирта относительно амида альфа-гидроксикарбоновой кислоты. Особо предпочтительны процессы, при которых реакцию исходных компонентов проводят при молярном соотношении спирта к амиду альфа-гидроксикарбоновой кислоты в пределах от 1:3 до 20:1. Особо целесообразно соотношение от 1:2 до 15:1, а еще более целесообразно - от 1:1 до 10:1.

Кроме того, предпочтительны способы, которые отличаются тем, что в качестве амида альфа-гидроксикарбоновой кислоты используют гидроксиизобутирамид, а в качестве спирта - метанол.

Реакцию согласно изобретению проводят в присутствии катализатора. Реакцию можно ускорить, например, основными катализаторами. К числу таковых относятся гомогенные, а также гетерогенные катализаторы.

Особый интерес для реализации способа согласно изобретению представляет применение в качестве катализаторов соединений лантаноидов, причем особо предпочтительны водоустойчивые соединения лантаноидов. Применение этого вида гомогенных катализаторов в способе согласно изобретению является новым, оно дает неожиданно благоприятные результаты. Выражение «водоустойчивые» означает, что в присутствии воды катализатор сохраняет свои каталитические свойства. Соответственно, реакцию согласно изобретению можно проводить в присутствии воды в количествах до 2 мас.% без того, чтобы каталитическая способность катализатора существенно пострадала. В этом смысле выражение «существенно» означает, что скорость и/или селективность реакции снижается самое большее на 50% по сравнению с реакцией в отсутствие воды.

Под соединениями лантаноидов подразумевают соединения La, Се, Рr, Nd, Pm, Sm, Eu, Gd, Td, Dy, Ho, Er, Tm, Yb и/или Lu. Предпочтительно применять соединение лантаноидов, включающее лантан.

Целесообразно, чтобы соединение лантаноидов обладало растворимостью в воде, составляющей не меньше 1 г/л, предпочтительно - не менее 10 г/л при 25°С.

Предпочтительные соединения лантаноидов представляют собой соли, степень окисления которых предпочтительно составляет 3.

Особо предпочтительные водостойкие соединения лантаноидов представляют собой La(NO3)3 и/или LaCl3. Эти соединения можно добавлять в реакционную смесь в виде солей или синтезировать in situ.

К прочим гомогенным катализаторам, которые можно успешно применять в настоящем изобретении, относятся алкоголяты щелочных металлов и органо-металлические соединения титана, олова и алюминия. Предпочтительно применять алкоголят титана или алкоголят олова, как например тетраизопропилоксид-титан или тетрабутилоксид-олово.

Особый вариант способа включает в себя применение в качестве катализатора растворимого комплексного соединения металла, содержащего титан и/или олово, и амид альфа-гидроксикарбоновой кислоты.

Другое особое исполнение способа согласно изобретению предусматривает, что в качестве катализатора используют трифторметансульфонат металла. Предпочтительно при этом применяют трифторметансульфонат металла, выбранного из группы, включающей в себя элементы групп 1, 2, 3, 4, 11, 12, 13 и 14 Периодической системы. Среди них предпочтительно применяют трифторметансульфонаты металлов, в которых металл представляет собой один или несколько лантаноидов.

Помимо предпочтительных вариантов гомогенного катализа, при определенных обстоятельствах целесообразен также способ с применением гетерогенных катализаторов. К катализаторам, которые можно успешно применять, относятся в числе прочего оксид магния, оксид кальция, а также основные ионообменники и т.п.

Так, например, могут быть предпочтительны варианты способа, в которых катализатор представляет собой нерастворимый оксид металла, содержащий по меньшей мере один элемент, выбранный из группы, состоящей из Sb, Sc, V, La, Се, Ti, Zr, Hf, V, Nb, Та, Cr, Mo, W, Tc, Re, Fe, Co, Ni, Cu, Al, Si, Sn, Pb и Bi.

В качестве альтернативы могут быть предпочтительны варианты способа, при которых в качестве катализатора используют нерастворимый металл, выбранный из группы, состоящей из Ti, Zr, Hf, V, Nb, Та, Cr, Mo, W, Fe, Со, Ni, Cu, Ga, In, Bi и Те.

Аммиак, выделяющийся при алкоголизе в рамках способа согласно изобретению, можно, например, простым образом возвратить в общий процесс получения алкил(мет)акрилатов. Возможна, например, реакция аммиака с метанолом с образованием синильной кислоты. Это описано, например, в европейской заявке на патент ЕР-А-0941984. Кроме того, можно получать синильную кислоту из аммиака и метана по методу ВМА или по методу Андрусова, причем эти методы описаны в Ullmann's Encyclopedia of Industrial Chemistry, 5-е издание на CD-ROM, ключевое слово "Inorganic Cyano Compounds". Аммиак также можно возвращать в процессе аммоксидации, как, например, промышленного синтеза акрилонитрила из аммиака, кислорода и пропена. Синтез акрилонитрила описан (ключевое слово Sohio-Prozess) в Indsutrial Organic Chemistry K.Weisermehl и H.-J.Аrре на стр.307 ff.

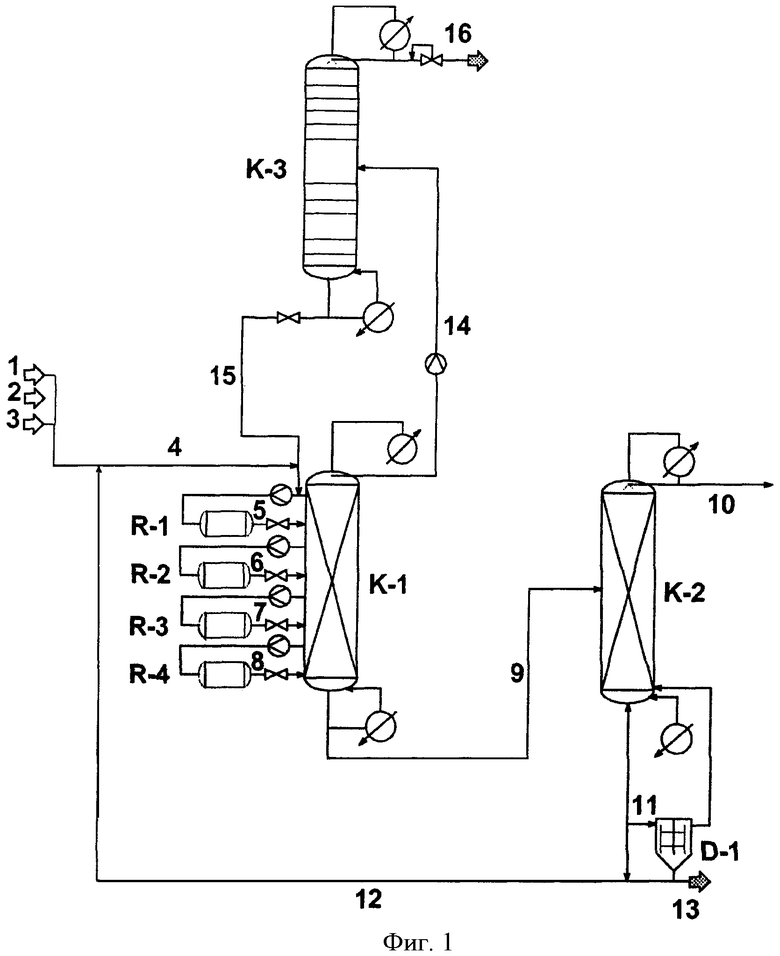

Общий ход процесса первого варианта согласно изобретению иллюстрируется ссылкой на Фиг.1.

Согласно особо предпочтительной форме исполнения алкоголиз, предпочтительно - метанолиз, можно проводить в представленном на Фиг.1 сочетании ректификационной колонны высокого давления и нескольких реакторов высокого давления. Амид гидроксиизокарбоновой кислоты, например гидроксиизобутирамид, подают по трубопроводу (1) вместе с метанолом, поступающим по трубопроводу (2), и смесью метанола и катализатора, поступающей по трубопроводу (3), через трубопровод (4) подают в первый реактор высокого давления (R-1). При указанных выше условиях реакции в реакторе (R-1) образуется реакционная смесь из эфира гидроксиизокарбоновой кислоты и аммиака, непрореагировавшего амида гидроксиизокарбоновой кислоты и метанола, катализатора, а также следов побочного продукта. У этой смеси после выхода ее из реактора (R-1) понижают давление, доводя его до более низких значений, и по трубопроводу (5) направляют в первую колонну высокого давления (K-1). Целесообразно, чтобы колонна была оснащена пакетами. Там аммиак с частью метанола отделяют от реакционной смеси и получают в головной части колонны в виде дистиллята. Более высококипящие компоненты, эфир гидроксиизокарбоновой кислоты, побочный продукт и непрореагировавший гидроксиизобутирамид вместе с оставшимся метанолом снова отводят из колонны, компримируют, до давления, соответствующего таковому в реакторе, и подают во второй реактор (R-2). Реакцию предпочтительно проводят в 4 реакторах, подключенных друг за другом (от R-1 до R-4). Смесь продуктов, выходящая через куб колонны (K-1), состоит из эфира гидроксиизокарбоновой кислоты, следов побочного продукта и гидроксиизобутирамида. По трубопроводу (9) ее направляют в дистиллятор (K-2). Там в виде дистиллята получают эфир гидроксиизокарбоновой кислоты и отводят его по трубопроводу (10). Смесь гидроксиизобутирамида и катализатора выводят из колонны (K-2) через куб и частично возвращают по трубопроводам (12) и (4) в первый реактор высокого давления (R-1). Часть потока (11) подают в тонкослойный испаритель (D-1). Он дает возможность выводить смесь из амида, высококипящего побочного продукта и катализатора по трубопроводу (13).

Полученную в колонне (K-1) в виде дистиллята смесь аммиака и метанола компримируют и по трубопроводу (14) направляют еще в одну колонну (K-3). Там отделяют аммиак, который получают в ее головной части колонны в чистом виде, от метанола, который по трубопроводам (15) и (4) возвращают в первый реактор высокого давления (R-1).

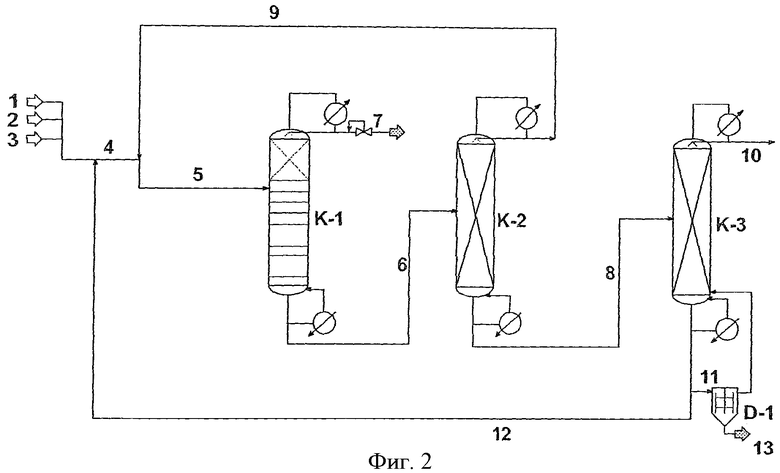

Общий ход процесса второго варианта согласно изобретению иллюстрируется ссылкой на Фиг.2.

В качестве примера алкоголиз, предпочтительно - метанолиз, можно проводить в представленной на Фиг.1 установке. Амид гидроксиизокарбоновой кислоты, например гидроксиизобутирамид, подают по трубопроводу (1) вместе с метанолом, поступающим по трубопроводу (2), и смесью метанола и катализатора, поступающей по трубопроводу (3), в реакционно-дистилляционную колонну (K-1). Колонна выполнена как колонна высокого давления и предпочтительно оснащена тарелками. При указанных выше условиях реакции на тарелках колонны образуется реакционная смесь из эфира гидроксиизокарбоновой кислоты и аммиака, непрореагировавшего амида гидроксиизокарбоновой кислоты и метанола, катализатора, а также следов побочного продукта. Аммиак получают в виде дистиллята и отводят его по трубопроводу (7). Более высококипящие компоненты, эфир гидроксиизокарбоновой кислоты, побочный продукт и непрореагировавшие исходные компоненты гидроксиизобутирамид и метанол выходят из куба колонны. По трубопроводу (6) эту смесь направляют в еще один дистиллятор (K-2). В этой колонне получают в виде дистиллята метанол, который по трубопроводам (9) и (5) можно возвратить в колонну (K-1). Получаемую в кубе смесь из эфира гидроксиизокарбоновой кислоты, побочного продукта и гидроксиизобутирамида направляют по трубопроводу (8) в дистиллятор (K-3). Там в виде дистиллята получают эфир гидроксиизокарбоновой кислоты и отводят его по трубопроводу (10). Смесь гидроксиизобутирамида и катализатора выводят из колонны через куб и частично возвращают по трубопроводам (12), (4) и (5) в колонну (K-1). Часть потока (11) подают в тонкослойный испаритель (D-1). Он дает возможность выводить смесь из амида, высококипящего побочного продукта и катализатора по трубопроводу (13).

Ниже дано более подробное пояснение настоящего изобретения на основе примеров.

Пример 1

В лабораторную экспериментальную установку, состоящую из дозаторов исходных компонентов и работающего в непрерывном режиме реактора - котла с мешалкой, на протяжении 48 часов подавали 157 г/ч смеси метанола с катализатором с долей катализатора, составляющей 0,8 мас.%, и 35 г/ч альфа-гидроксиизобутирамида. Реакцию проводили с использованием Lа(NO3)3 в качестве катализатора. Образующуюся смесь продуктов анализировали газовой хроматографией. Молярная селективность к метиловому эфиру альфа-гидроксиизомасляной кислоты относительно альфа-гидроксиизобутирамида составила 98,7%, причем в смеси продуктов получили концентрацию аммиака в 0,7 мас.%.

Примеры 2-7

В таблице 1 указаны другие примеры, реализованные в указанной экспериментальной установке при молярном соотношении исходных компонентов MeOH:HIBA, равном 14:1, но при различных значениях температуры реакции и длительности пребывания.

Из таблицы 1 очевидно, что селективность к HIBSM (метиловому эфиру α-гидроксиизомасляной кислоты) зависит не только от концентрации аммиака в реакционной смеси в реакторе, но и от таких технических параметров реакции, как длительность пребывания и температура, и, таким образом, от точного проведения реакции.

Пример 8

В указанную лабораторную экспериментальную установку на протяжении эксперимента длительностью 48 часов непрерывно подавали смесь метанола с катализатором с долей катализатора, составляющей 1,0 мас.%, и альфа-гидроксиизобутирамид в молярном соотношении 7:1. Конверсия в метиловый эфир альфа-гидроксиизомасляной кислоты (HIBSM) и аммиак была эффективна под давлением 75 бар и при температуре реакции 220°С, причем время пребывания составляло 5 минут. Реакцию проводили с использованием Lа(NO3)3 в качестве катализатора. Образующуюся смесь продуктов анализировали газовой хроматографией. Молярная селективность к метиловому эфиру альфа-гидроксиизомасляной кислоты относительно альфа-гидроксиизобутирамида составила 99%, причем в смеси продуктов получили концентрацию аммиака в 0,63 мас.%.

Примеры 9-12

В указанную лабораторную экспериментальную установку на протяжении эксперимента длительностью 48 часов непрерывно подавали смесь метанола с катализатором с долей катализатора, составляющей 0,9 мас.%, и альфа-гидроксиизобутирамид в молярном соотношении 10:1. Конверсия в метиловый эфир альфа-гидроксиизомасляной кислоты (HIBSM) и аммиак была эффективна под давлением 75 бар и при температуре реакции 200 и 220°С, а время пребывания составляло 5 либо же 10 минут. Образующуюся смесь продуктов анализировали газовой хроматографией. Значения молярной селективности к метиловому эфиру альфа-гидроксиизомасляной кислоты относительно альфа-гидроксиизобутирамида и концентрации аммиака в смеси продуктов приведены в таблице 2.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ АМИДА КАРБОНОВОЙ КИСЛОТЫ ИЗ КАРБОНИЛЬНОГО СОЕДИНЕНИЯ И ЦИАНИСТОВОДОРОДНОЙ КИСЛОТЫ | 2009 |

|

RU2552619C9 |

| СПОСОБ ПОЛУЧЕНИЯ АЛКИЛ(МЕТ)АКРИЛАТОВ | 2006 |

|

RU2409552C2 |

| СПОСОБ ПОЛУЧЕНИЯ СЛОЖНЫХ ЭФИРОВ АЛЬФА-ГИДРОКСИКАРБОНОВЫХ КИСЛОТ В ГАЗОВОЙ ФАЗЕ | 2015 |

|

RU2687751C2 |

| СПОСОБ ПОЛУЧЕНИЯ СЛОЖНЫХ АЛКИЛОВЫХ ЭФИРОВ МЕТАКРИЛОВОЙ КИСЛОТЫ АЗЕОТРОПНОЙ ДИСТИЛЛЯЦИЕЙ | 2007 |

|

RU2472770C2 |

| СПОСОБ ПЕРЕЭТЕРИФИКАЦИИ | 2006 |

|

RU2452725C2 |

| СПОСОБ НЕПРЕРЫВНОГО ПОЛУЧЕНИЯ АЛКИЛАМИНО(МЕТ)АКРИЛАМИДОВ | 2004 |

|

RU2374221C2 |

| СПОСОБ НЕПРЕРЫВНОГО ПОЛУЧЕНИЯ АЛКИЛАМИНО(МЕТ)АКРИЛАМИДОВ | 2010 |

|

RU2546670C2 |

| СПОСОБ ЭПОКСИДИРОВАНИЯ ОЛЕФИНОВ | 2003 |

|

RU2327694C2 |

| СПОСОБ ПОЛУЧЕНИЯ МЕТАКРИЛОВОЙ КИСЛОТЫ | 2012 |

|

RU2602080C2 |

| СИНТЕЗ МЕТАКРИЛОВОЙ КИСЛОТЫ ИЗ АЛКИЛМЕТАКРИЛАТА НА ОСНОВЕ МЕТАКРОЛЕИНА | 2016 |

|

RU2722364C2 |

Изобретение относится к усовершенствованному непрерывному способу получения эфиров альфа-гидроксикарбоновых кислот, в котором подвергают взаимодействию амид альфа-гидроксикарбоновой кислоты со спиртом в качестве исходных компонентов в присутствии катализатора, с получением смеси продуктов, которая содержит эфиры альфа-гидроксикарбоновых кислот, аммиак, непрореагировавший амид альфа-гидроксикарбоновой кислоты, а также спирт и катализатор, в котором а) потоки исходных компонентов, включающие в качестве исходных компонентов амид альфа-гидроксикарбоновой кислоты, спирт и катализатор, подают в реактор повышенного давления; b) в реакторе повышенного давления под давлением от 1 бар до 100 бар проводят взаимодействие потоков исходных компонентов между собой; с) получаемую на этапе b) смесь продуктов, включающую в себя эфиры альфа-гидроксикарбоновых кислот, непрореагировавший амид альфа-гидроксикарбоновой кислоты и катализатор, выводят из реактора повышенного давления; и d) в смеси продуктов снижают содержание спирта и аммиака, причем аммиак удаляют дистилляцией под давлением, которое постоянно поддерживают на уровне выше 1 бар, не прибегая к помощи дополнительных средств очистки. Непрерывный способ особо целесообразен при использовании в промышленных масштабах. 29 з.п. ф-лы, 12 пр., 2 табл., 2 ил.

1. Непрерывный способ получения эфиров альфа-гидроксикарбоновых кислот, в котором подвергают взаимодействию амид альфа-гидроксикарбоновой кислоты со спиртом в качестве исходных компонентов в присутствии катализатора, с получением смеси продуктов, которая содержит эфиры альфа-гидроксикарбоновых кислот, аммиак, не прореагировавший амид альфа-гидроксикарбоновой кислоты, а также спирт и катализатор, отличающийся тем, что

a) потоки исходных компонентов, включающие в качестве исходных компонентов амид альфа-гидроксикарбоновой кислоты, спирт и катализатор, подают в реактор повышенного давления;

b) в реакторе повышенного давления под давлением от 1 бар до 100 бар проводят взаимодействие потоков исходных компонентов между собой;

c) получаемую на этапе b) смесь продуктов, включающую в себя эфиры альфа-гидроксикарбоновых кислот, непрореагировавший амид альфа-гидроксикарбоновой кислоты и катализатор, выводят из реактора повышенного давления; и

d) в смеси продуктов снижают содержание; спирта и аммиака, причем аммиак удаляют дистилляцией под давлением, которое постоянно поддерживают на уровне выше 1 бар, не прибегая к помощи дополнительных средств очистки.

2. Непрерывный способ по п,1, отличающийся тем, что b1) взаимодействие исходных компонентов друг с другом в реакторе повышенного давления проводят под давлением в пределах от 5 бар до 70 бар;

b2) давление получаемой на этапе b1) смеси продуктов снижают до величины меньше, чем давление в реакторе повышенного давления, и выше 1 бар;

с1) получаемую на этапе b2) смесь продуктов с пониженным давлением подают в дистилляционную колонну;

с2) через головную часть дистилляционной колонны удаляют дистилляцией аммиак и спирт, причем давление в дистилляционной колонне поддерживают в пределах от значений, превышающих 1 бар, до значений, не превышающих 10 бар; и

d1) получаемую на этапе с2) смесь продуктов с пониженной концентрацией аммиака и спирта, содержащую эфиры альфа-гидроксикарбоновых кислот, не прореагировавший амид альфа-гидроксикарбоновой кислоты и катализатор, выводят из колонны.

3. Непрерывный способ по п.2, отличающийся тем, что

e) давление в выводимой на этапе d1) смеси продуктов повышают до значений, находящихся в пределах от 5 до 70 бар;

f) смесь, давление в которой таким образом повышено согласно этапу е), подают для проведения взаимодействия в еще один реактор повышенного давления и снова подвергают взаимодействию; и

g) этапы b2), с1), с2) и d1) повторяют согласно п.2.

4. Непрерывный способ по п.3, отличающийся тем, что этапы от е) до g) повторяют многократно.

5. Непрерывный способ по п.4, отличающийся тем, что этапы от е) до g) повторяют еще по меньшей мере дважды, так что взаимодействие проводят в общей сложности по меньшей мере в четырех подключенных друг за другом реакторах повышенного давления.

6. Непрерывный способ по п.3, отличающийся тем, что смесь продуктов, в которой понижено давление, согласно этапу с1) после каждого нового взаимодействия в реакторе повышенного давления вводят в дистилляционную колонну ближе к ее кубу по сравнению с местом ввода на предшествующем этапе с 1).

7. Непрерывный способ по п.3, отличающийся тем, что температуру в каждом последующем реакторе снижают по сравнению с предыдущим.

8. Непрерывный способ по п.7, отличающийся тем, что снижение температуры находится в пределах от 3 до 15°С.

9. Непрерывный способ по п.3, отличающийся тем, что объем каждого последующего реактора снижают по сравнению с предыдущим.

10. Непрерывный способ по п.9, отличающийся тем, что уменьшение объема реактора находится в пределах от 2% до 20%, в каждом случае относительно объема большего реактора.

11. Непрерывный способ по п.1, отличающийся тем, что взаимодействие этапа с) проводят при более высоком давлении, чем дистилляцию аммиака на этапе d).

12. Непрерывный способ по п.11, отличающийся тем, что перепад давления составляет по меньшей мере 40 бар.

13. Непрерывный способ по п.1, отличающийся тем, что дистилляцию аммиака на этапе d) осуществляют под давлением в пределах от 1,5 бар до 3 бар.

14. Непрерывный способ по п.1, отличающийся тем, что взаимодействие исходных компонентов согласно этапу b) проводят под давлением в пределах от 50 до 70 бар.

15. Непрерывный способ по п.1, отличающийся тем, что взаимодействие исходных компонентов проводят при молярном соотношении спирта к амиду альфа-гидроксикарбоновой кислоты, в пределах от 1:3 до 20:1.

16. Непрерывный способ по п.1, отличающийся тем, что используют амид α-гидроксиизомасляной кислоты и/или амид α-гидроксиизопропионовой кислоты.

17. Непрерывный способ по п.15, отличающийся тем, что в качестве амида альфа-гидроксикарбоновой кислоты используют гидроксиизобутирамид, а в качестве спирта - метанол.

18. Непрерывный способ по одному из пп.1-17, отличающийся тем, что взаимодействие проводят при температуре в пределах 120-240°С.

19. Непрерывный способ по одному из пп.1-17, отличающийся тем, что время пребывания во время взаимодействия исходных компонентов находится в пределах от 1 до 30 мин.

20. Непрерывный способ по п.19, отличающийся тем, что время пребывания находится в пределах от 2 до 15 мин.

21. Непрерывный способ по одному из пп.1-17, отличающийся тем, что из реакционной системы дистилляцией удаляют вместе с аммиаком не более 10 мас.% спирта относительно количества, поданного за время пребывания.

22. Непрерывный способ по одному из пп.1-17, отличающийся тем, что взаимодействие катализируют по меньшей мере одним соединением лантаноидов.

23. Непрерывный способ по п.22, отличающийся тем, что соединение лантаноида представляет собой соль.

24. Непрерывный способ по п.22, отличающийся тем, что соединение лантаноида включает в себя лантан.

25. Непрерывный способ по одному из пп.1-17, отличающийся тем, что в качестве катализатора используют растворимое комплексное соединение металла, содержащее титан и/или олово, и амид альфа-гидроксикарбоновой кислоты.

26. Непрерывный способ по одному из пп.1-17, отличающийся тем, что в качестве катализатора используют трифторметансульфонат металла.

27. Непрерывный способ по п.26, отличающийся тем, что используют трифторметансульфонат металла, выбранного из группы, включающей в себя элементы групп 1, 2, 3, 4, 11, 12, 13 и 14 Периодической системы.

28. Непрерывный способ по п.27, отличающийся тем, что используют трифторметансульфонаты металлов, в которых металл представляет собой один или несколько лантаноидов.

29. Непрерывный способ по одному из пп.1-17, отличающийся тем, что катализатор представляет собой нерастворимый оксид металла, содержащий по меньшей мере один элемент, выбранный из группы, состоящей из Sb, Sc, V, La, Се, Ti, Zr, Hf, V, Nb, Та, Cr, Mo, W, Tc, Re, Fe, Co, Ni, Сu, Аl, Si, Sn, Pb и Bi.

30. Непрерывный способ по одному из пп.1-17, отличающийся тем, что в качестве катализатора используют нерастворимый металл, выбранный из группы, состоящей из Ti, Zr, Hf, V, Nb, Та, Cr, Mo, W, Fe, Со, Ni, Cu, Ga, In, Bi и Те.

| Проходческий комбайн | 1980 |

|

SU945423A1 |

| МАЛОГАБАРИТНЫЙ ТРАКТОР | 2013 |

|

RU2528524C1 |

| JP 58055444 A, 01.04.1983 | |||

| Способ получения эфиров карбоновых кислот | 1985 |

|

SU1377277A1 |

Авторы

Даты

2012-06-27—Публикация

2007-03-28—Подача