Изобретение относится к способу регулирования выпуска окиси углерода в металлургическом процессе плавления. Для изготовления высококачественной стали необходимо уменьшать содержание углерода (С) в исходном сырье. При этом исходное сырье может получаться частично из лома, который сначала плавят в агрегате, например конвертере или электродуговой печи, и затем обезуглероживают. Для обезуглероживания вдувают в расплав кислород (О2), который окисляет содержащийся в расплаве углерод. Возникающая при этом окись углерода (СО) образует в расплаве газовые пузыри, которые поднимаются на его поверхность и пронизывают шлаки на поверхности расплава. В этом газовом пространстве над расплавом окись углерода может частично окисляться в диоксид углерода или полностью окисляться с помощью устройств дожигания. Содержащий СО, СО2, а также Н2, Н2О и N2 отходящий газ уходит через выпускное отверстие для отходящего газа из агрегата, и первичный газ, как правило, подают в пылеуловительную установку и фильтровальную установку.

Однако профиль возникновения СО не всегда пропорционален вдуваемому количеству кислорода, что объясняется тем, что жидкий расплав может в зависимости от соотношения потоков и температур метастабильно растворять, соответственно, задерживать возникающий СО. Иногда отсутствует необходимый импульс для подъема скопившегося в расплаве газа СО, и критическая точка, в которой газ поднимается, достигается лишь при достижении соответствующей величины газовых пузырей или же провоцируется с помощью вторичных влияний (таких как, например, элемент для продувки). Тогда газ уходит почти внезапно. Этот нежелательный эффект, так называемое кипение, может приводить к снижению безопасности и повреждениям агрегата и подключенных периферийных устройств, таких как установка для пылеулавливания и фильтрационная установка.

Поэтому задачей изобретения является создание способа для регулирования выпуска окиси углерода в металлургическом процессе плавления, с помощью которого предотвращается внезапный выход окиси углерода или, по меньшей мере, уменьшается его интенсивность.

Эта задача решена с помощью способа согласно п. 1 формулы изобретения. В нем определяют фактическое значение выходящего из расплава потока углерода и вычисляют обусловленное количеством подаваемого кислорода и содержанием углерода в расплаве с учетом возможных других реакций заданное значение уходящего потока углерода и сравнивают фактическое значение и заданное значение друг с другом, и в случае отставания фактического значения от заданного значения принимают меры для предотвращения эффекта кипения. При этом поток углерода задает количество отводимого в единицу времени в виде СО и/или СО2 углерода, например, в килограммах в секунду. Если фактическое значение отстает от теоретического значения, то это является явным указанием того, что в расплаве происходит скопление содержащего окись углерода газа, и обеспечивает возможность своевременного инициирования подходящих контрмер для уменьшения или даже предотвращения внезапного подъема газовых пузырей. За счет этого повышается также безопасность агрегата.

Указанный способ можно применять в конвертерах, конвертерах аргонно-кислородного рафинирования и, в частности, также в электродуговых печах.

Фактическое значение потока углерода можно определять из анализа состава отходящих через выпускное отверстие газов. При этом можно также определять содержание окиси углерода и диоксида углерода, например, с помощью газовой хроматографии или газового анализа с помощью лазера.

Заданное значение отходящего потока углерода можно вычислять, среди прочего, из количества подаваемого в расплав кислорода и содержания углерода в расплаве. При этом можно также при необходимости учитывать подаваемое в электродуговую печь для регулирования пенистого шлака количество углерода.

Для работы агрегата особенно предпочтительным является возможно более постоянный поток углерода, который не имеет быстрых колебаний. Посредством расчета заданного значения потока углерода можно в любое время с помощью сравнения с фактическим значением определять, происходит ли в расплаве накопление окиси углерода. Оценка сравнения между заданным значением и фактическим значением обеспечивает возможность своевременного принятия контрмер. При этом можно уменьшать или прекращать подачу кислорода в расплав, или можно подавать дополнительный углерод. За счет уменьшения подачи кислорода сначала предотвращается образование дополнительной окиси углерода. В противоположность этому, дополнительный впрыск углерода может приводить к непосредственному образованию пузырьков окиси углерода, за счет чего при необходимости провоцируется подъем других скоплений газа из расплава.

Ниже приводится подробное пояснение изобретения со ссылками на прилагаемые чертежи, на которых изображено:

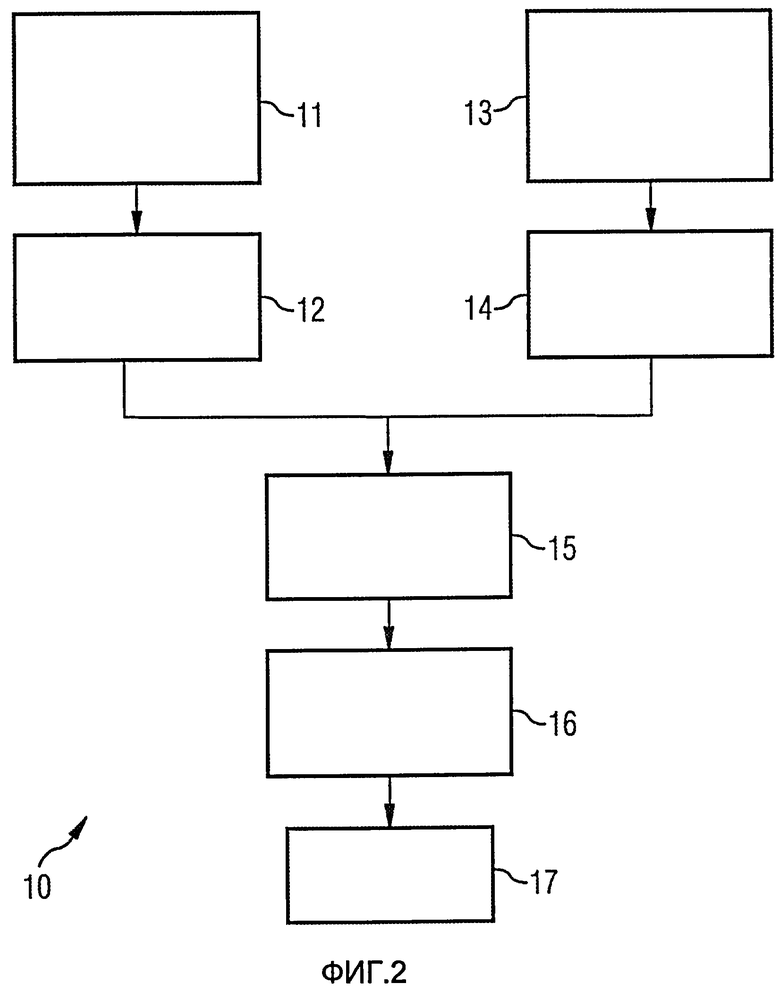

фиг.1 - схема агрегата для металлургического процесса плавления;

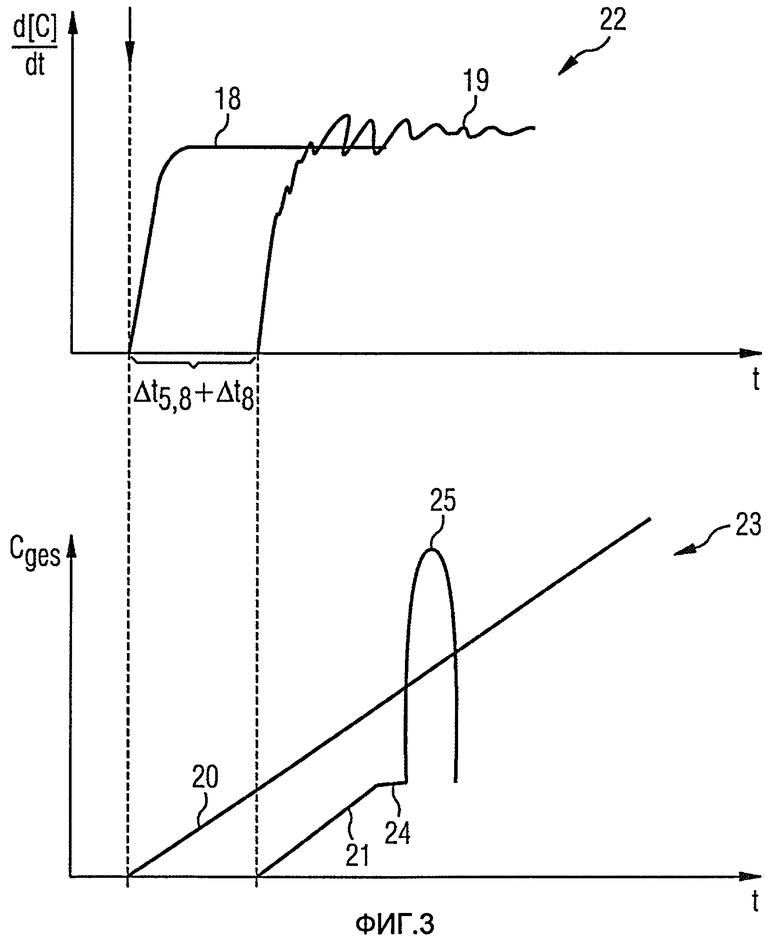

фиг.2 - графическая схема регулирования металлургического процесса плавления;

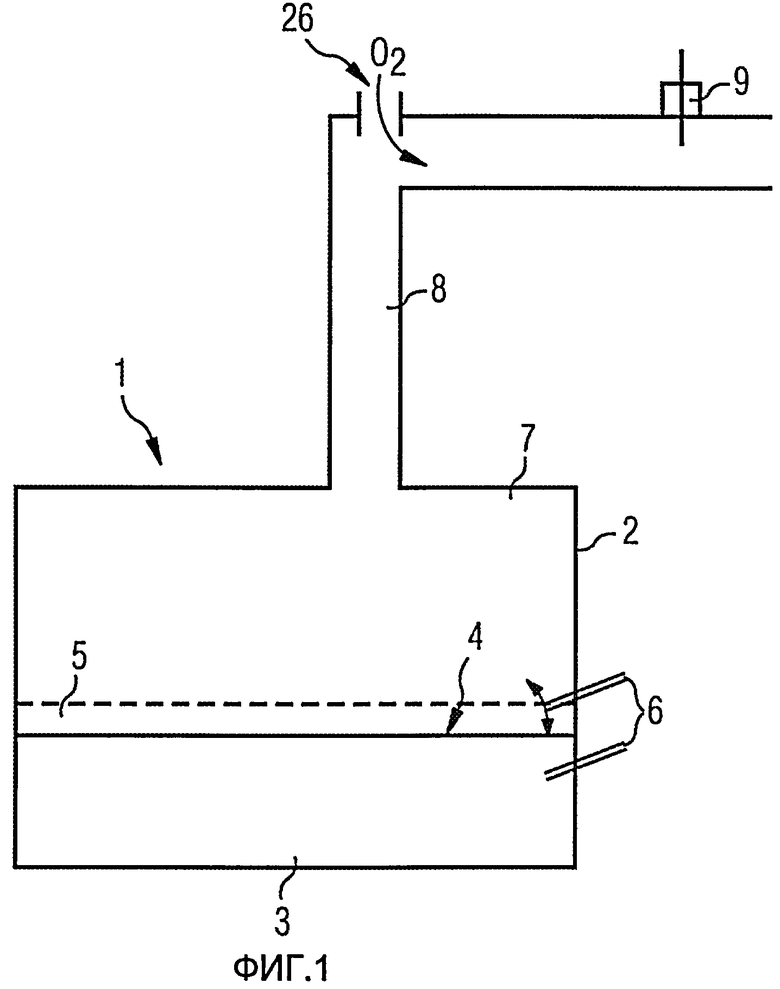

фиг.3 - характеристики металлургического процесса плавления.

На фиг.1 показана принципиальная схема агрегата 1 для металлургического процесса плавления. Агрегат 1 может быть конвертером, конвертером аргонно-кислородного рафинирования, электродуговой печью или т.п., в частности, для получения стали. В резервуаре 2 находится расплавленное в расплав 3 сырье, которое покрыто на верхней стороне 4 слоем 5 шлака. Через продувочные трубы 6 в расплав 3 можно подавать в первый момент времени (t1) кислород или углерод. Практически известно, по меньшей мере, количество (mo) подаваемого кислорода. В зоне расплава 3 углерод и кислород вступают в реакцию с образованием окиси углерода: С+½О2→СО. При этом может происходить окисление происходящего из расплавленного сырья углерода или же подаваемого через продувочную трубу 6 углерода. Окись углерода сначала растворена в расплаве 3, соответственно, удерживается в нем в виде мелких газовых пузырей и переходит, по меньшей мере, частично в газовую фазу, при этом газовые пузыри поднимаются к верхней стороне 4 расплава 3 и пронизывают слой 5 шлака, так что окись углерода уходит сначала в газовое пространство 7 над слоем шлака. В газовом пространстве 7 часть окиси углерода реагирует с кислородом с образованием диоксида углерода: СО+½О2→СО2.

В газовом пространстве 7 расположен выпуск 8 отходящих газов, через который выходят содержащие углерод газы из газового пространства 7. Через щель 26 в выпуске отходящих газов засасывается кислород (О2), за счет чего осуществляется дожигание отходящих газов. Они могут подаваться в так называемую установку для удаления пыли из первичного газа (не изображена), а затем в фильтровальную установку. В выпуске 8 отходящих газов находится измерительное устройство 9 для анализа состава выходящих из агрегата 1 отходящих газов. При этом, в частности, определяется в любой момент (tmess) измерения количество содержащих углерод долей в отходящих газах и из него - заданное значение (VCist) потока кислорода d[C]/dt.

На фиг.2 показана графическая схема 10 представленного способа. На стадии 11 способа вычисляют, например, из поданного в первый момент времени t1 в расплав количества кислорода и из содержащегося в этот момент времени в расплаве количества углерода первый углеродный баланс в расплаве. Из этого углеродного баланса на стадии 12 способа вычисляют заданное значение VCsoll выходящего из расплава углеродного потока d[C]/dt. При этом учитываются остальные процессы, такие как, например, среди прочего, окисление железа и кремния. Заданное значение VCsoll можно измерять, например, в килограммах на единицу времени. Параллельно с определением заданного значения VCsoll на стадии 13 способа анализируют определенный с помощью измерительного устройства 9 состав выходящих в момент времени tmess отходящих газов, и на стадии 14 способа вычисляют на основе анализа фактическое значение VCist выходящего углеродного потока d[C]/dt. Момент времени tmess измерения выбран благоприятно, когда он следует за первым моментом времени t1 по прошествии:

- разницы времени Δt5,8 от возникновения окиси углерода в расплаве 3 до подъема возникших содержащих углерод газов до измерительного устройства 9 в выпуске 8 отходящих газов и

- разницы времени Δt8 от измерения и анализа состава отходящих газов с помощью измерительного устройства 9.

На стадии 15 способа сравнивают фактическое значение VCist и заданное значение VCsoll с учетом прошедшего между первым моментом времени t1 и моментом времени tmess измерения интервала времени Δt5,8+Δt8. Если заданное значение VCsoll меньше фактического значения VCist, то это указывает на скопление окиси углерода в расплаве. На стадии 16 способа оценивают отклонение между фактическим значением VCist и заданным значением VCsoll. При необходимости можно определять также фактическое значение mCist и заданное значение mCsoll выходящего с начала подачи кислорода в момент времени t0 количества (Cges) углерода. Если отклонение между фактическим значением VCist и заданным значением VCsoll превышает пороговое значение, то на стадии 17 способа инициируют контрмеры. Необходимый для выполнения стадий 11-17 способа промежуток времени Δt8,4 является временем реакции, которое требуется для принятия контрмер, которые содержат регулирование количества подачи кислорода или дополнительного углерода в расплав 3 через продувочные трубы 6.

На основании кривых 18-21 графиков 22 и 23 на фиг.3 можно видеть принцип действия способа. На графике 22 в зависимости от времени t показаны кривая 18 заданного значения VCsoll и кривая 19 фактического значения VCist углеродных потоков. С начального момента времени t0 подачи кислорода в расплав 3 можно вычислять заданное значение VCsoll. До определения из величин измерения измерительного устройства 9 в выпуске 8 отходящих газов количества содержащегося в отходящих газах углерода проходит промежуток времени Δt5,8+Δt8. Кривая 18 показывает желаемый постоянный выход углерода при ожидаемом, приблизительно постоянном или слабо падающем заданном значении VCsoll потока углерода. В идеальном случае фактическое значение VCist с задержкой Δt5,8+Δt8 должно повторять ход изменения заданного значения. В действительности углерод выходит не так равномерно из расплава. Это приводит к отклонению кривой 19 фактического значения VCist от кривой 18 заданного значения VCsoll, при этом допустимы колебания вокруг хода кривой 18 внутри пороговых значений. Если интегрировать поток углерода во времени, то можно определять из этого фактическое значение mCist и заданное значение mCsoll выходящего с начала подачи кислорода в момент времени t0 количества (Cges) углерода.

Кривая 20 показывает ход изменения, соответствующего кривой 18 заданного значения mCsoll, а кривая 21 - соответствующего кривой 19 фактического значения mCist. С момента времени t2 наблюдается плоское прохождение кривой 21 фактического значения mCist общего количества Cges углерода. Это указывает на то, что в расплаве скопилась окись углерода. Без регулирования, в более поздний, не предсказуемый момент времени t3 скопление может внезапно подняться в большом газовом пузыре, что показано на кривой 21 в виде возвышения 25. Способ согласно изобретению позволяет распознавать такой плоский участок 24 кривой 21 на основании оценки заданного значения VCsoll и фактического значения VCist потока углерода и служит для принятия подходящих контрмер для предотвращения эффектов кипения.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ И УСТАНОВКА ДЛЯ ПОЛУЧЕНИЯ ЛЕГИРОВАННОГО МЕТАЛЛИЧЕСКОГО РАСПЛАВА | 2004 |

|

RU2349647C2 |

| СПОСОБ ПРОИЗВОДСТВА ЖЕЛЕЗОУГЛЕРОДИСТОГО РАСПЛАВА ДЛЯ ПОЛУЧЕНИЯ СТАЛИ | 2000 |

|

RU2156811C1 |

| СПОСОБ ПРОДУВКИ ВЫСОКОХРОМИСТЫХ СТАЛЕЙ | 2004 |

|

RU2268948C2 |

| СПОСОБ УПРАВЛЕНИЯ ПРОЦЕССОМ ПРОДУВКИ КОНВЕРТЕРНОЙ ПЛАВКИ С ИСПОЛЬЗОВАНИЕМ ИНФОРМАЦИИ ОТХОДЯЩИХ ГАЗОВ | 2015 |

|

RU2652663C2 |

| СПОСОБ ВЫПЛАВКИ СТАЛИ В КОНВЕРТЕРЕ | 1994 |

|

RU2031131C1 |

| Способ продувки жидкого металла | 1981 |

|

SU1006497A1 |

| СПОСОБ ВЫПЛАВКИ СТАЛИ В КОНВЕРТЕРЕ | 1993 |

|

RU2066689C1 |

| СПОСОБ НАНЕСЕНИЯ ШЛАКОВОГО ГАРНИСАЖА НА ФУТЕРОВКУ КОНВЕРТЕРА | 1997 |

|

RU2128714C1 |

| СПОСОБ ПРЯМОГО ПРОИЗВОДСТВА СТАЛИ ИЗ ЖЕЛЕЗОСОДЕРЖАЩИХ МАТЕРИАЛОВ | 2006 |

|

RU2346056C2 |

| УСТАНОВКА И СПОСОБ (ВАРИАНТЫ) ПОЛУЧЕНИЯ РАСПЛАВОВ МЕТАЛЛА | 1998 |

|

RU2205878C2 |

Изобретение относится к области металлургии, в частности к производству высококачественных сталей. Способ включает подачу в расплав стали кислорода для удаления содержащегося в нем углерода, определение фактического значения выходящего из расплава потока углерода, вычисление, обусловленное количеством подаваемого кислорода и содержанием углерода в расплаве заданного значения выходящего потока углерода, и сравнение фактического значения и заданного значения друг с другом. В случае отставания фактического значения от заданного значения выходящего из расплава потока углерода в расплав стали подают углерод в качестве меры для предотвращения эффекта кипения. В качестве дополнительной меры управляют подачей кислорода в расплав. Использование изобретения обеспечивает предотвращение внезапного выхода окиси углерода из расплава стали. 2 з.п. ф-лы, 3 ил.

1. Способ регулирования выпуска окиси углерода при получении стали, включающий подачу в расплав (3) кислорода для удаления содержащегося углерода, определение фактического значения (mCist) выходящего из расплава потока углерода, вычисление обусловленного количеством подаваемого кислорода и содержанием углерода в расплаве с учетом других реакций заданного значения (mCsoll) выходящего потока углерода и сравнение фактического значения и заданного значения друг с другом, отличающийся тем, что в случае отставания фактического значения от заданного значения в расплав подают углерод в качестве меры для предотвращения эффекта кипения.

2. Способ по п.1, отличающийся тем, что в качестве дополнительной меры управляют подачей кислорода в расплав.

3. Способ по п.2, отличающийся тем, что уменьшают подачу кислорода.

| Кипятильник для воды | 1921 |

|

SU5A1 |

| Stahl und Eisen, т.113, №6, 14.06.1993, с.55-60 | |||

| ВОСКОБОЙНИКОВ В.Г | |||

| и др | |||

| Общая металлургия | |||

| Москва | |||

| «Металлургия» | |||

| ЩИТОВОЙ ДЛЯ ВОДОЕМОВ ЗАТВОР | 1922 |

|

SU2000A1 |

| WO 02075003 А2, 26.09.2002 | |||

| СПОСОБ ВЫПЛАВКИ НИЗКОУГЛЕРОДИСТОЙ СТАЛИ В КИСЛОРОДНОМ КОНВЕРТЕРЕ | 2003 |

|

RU2233890C1 |

| Способ производства низкоуглеродистой кипящей стали | 1971 |

|

SU451747A1 |

Авторы

Даты

2012-06-27—Публикация

2007-08-30—Подача