Изобретение относится к области металлургии, в частности к способам изготовления полых изделий, предусматривающим изменение физической структуры металла, и может быть использовано при изготовлении труб, эксплуатирующихся в нефтяных скважинах с агрессивными средами, содержащими сероводород и углекислый газ.

Известен способ изготовления высокопрочных насосно-компрессорных и обсадных труб для нефтяных скважин, согласно которому трубу изготавливают из стали, содержащей углерод в пределах 0,06-0,18% и легированной хромом, марганцем, никелем, молибденом, ванадием, ниобием, алюминием, бором, азотом и РЗМ в количествах и соотношении элементов, обеспечивающих закалку охлаждением на воздухе, и осуществляют подогрев под редуцирование или калибровку диаметра до температуры 1000-1050°C (патент РФ №2070585, МПК C21D 9/14). Однако трубы, изготовленные по этому способу, обладая достаточными прочностными характеристиками, не обладают при этом необходимой коррозионной стойкостью и хладостойкостью.

Наиболее близким по совокупности существенных признаков к предлагаемому способу является способ изготовления насосно-компрессорных труб из легированной стали, включающий раскатку стенки при температуре 1200-950°C, охлаждение на воздухе до температуры 700-750°C, нагрев до температуры 890-910°C и редуцирование или калибровку диаметра при температуре 800-820°C с последующим охлаждением на воздухе (Технологическая инструкция Первоуральского новотрубного завода ТИ 159-ТР.ТБ-252-04). Однако при использовании для изготовления труб из коррозионно-стойких сталей типа 15Х5МФБЧ данный способ не позволяет получить однородные структуру и свойства по сечению и длине трубы, что соответственно приводит к нестабильности механических и коррозионных свойств трубы.

Задачей, на решение которой направлено заявляемое изобретение, является разработка необходимых механических и коррозионных характеристик по длине и сечению трубы.

Поставленная задача решается путем того, что в предложенном способе изготовления коррозионно-стойких насосно-компрессорных труб из легированной стали, включающем раскатку стенки, охлаждение на воздухе, редуцирование или калибрование диаметра и последующее охлаждение на воздухе, в отличие от прототипа трубы изготавливают из стали, легированной хромом, молибденом, ванадием, ниобием, РЗМ при следующем соотношении компонентов, мас.%:

раскатку стенки ведут при температуре 1050-900°C, охлаждение на воздухе после раскатки осуществляют до температуры 700-650°C и при этой температуре проводят редуцирование или калибровку диаметра.

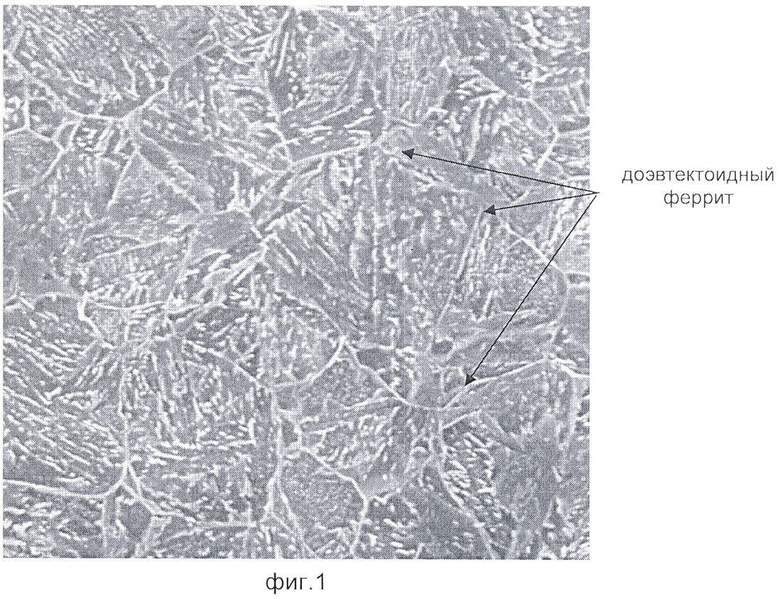

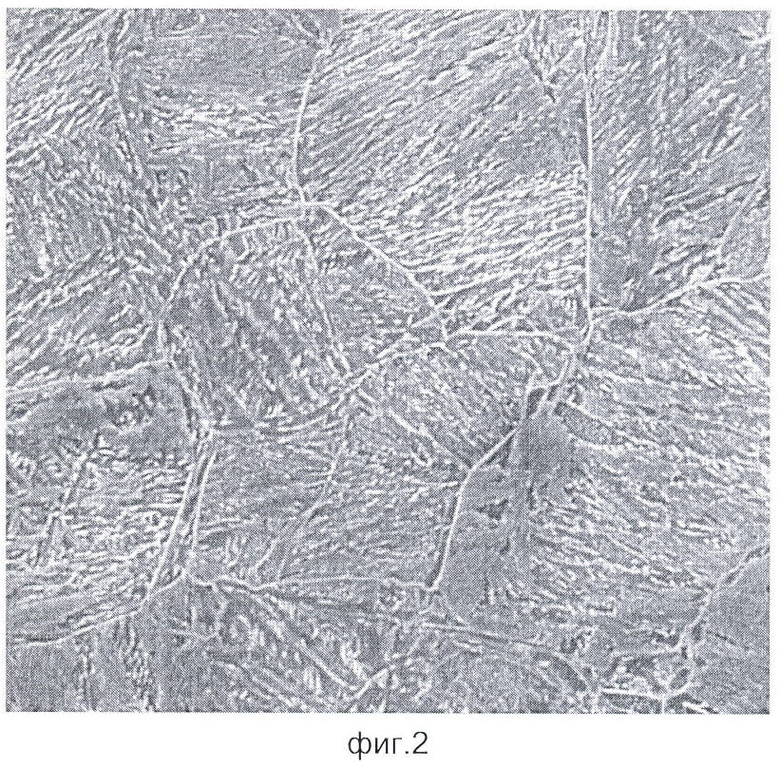

Технический результат, достигаемый при осуществлении заявленного изобретения, заключается в том, что предложенные последовательность операций и температурные режимы их проведения позволяют сформировать такую структуру стали, которая обеспечивает стабильность ее характеристик как по сечению, так и по длине изготовленной трубы. Как показали проведенные дилатометрические, дюрометрические и металлографические исследования, при изготовлении труб из стали указанного состава известным способом в результате охлаждения после редуцирования в интервале 800-820°C в структуре стали от границ аустенитных зерен сдвиговым путем формируются колонии верхнего и нижнего бейнита. По границам бывших аустенитных зерен сохраняются микрообъемы доэвтектоидного феррита (см. фиг.1 - микроструктура металла насосно-компрессорной трубы из стали 15Х5МФБЧ после проката по ТИ 159-ТР.ТБ-252-04, × 2000), что негативно сказывается на прочностных и вязко-пластических характеристиках металла трубы. Кроме того, при последующем охлаждении в структуре стали могут образоваться микротрещины ввиду различного удельного объема аустенита и феррита. Согласно предложенному способу исключается операция подогрева перед редуцированием и само редуцирование проводится при более низких температурах 700-650°C. В предложенном диапазоне температур сталь находится в аустенитном состоянии (ГЦК решетка), при этом, за счет снижения количества барьеров на пути движения дефектов структуры, происходит разупрочнение металла с ГКЦ решеткой, что существенно облегчает прокат. При данном способе изготовления труб формируется однородная мартенсито-бейнитная структура (см. фиг.2 - микроструктура металла насосно-компрессорной трубы из стали 15Х5МФБЧ по предлагаемому способу изготовления, × 2000). Зерна доэвтектоидного феррита выделиться не успевают. Кроме того, в структуре стали происходит выделение карбидов и карбонитридов ванадия, замедляющих рост аустенитного зерна. Формирование равномерной мелкозернистой мартенситно-бейнитной структуры по толщине и длине трубы после редуцирования не требует проведения последующей дорогостоящей нормализации и позволяет получить необходимые стабильные механические и коррозионные характеристики трубы.

В заводских условиях была произведена прокатка насосно-компрессорных труб ⌀ 73×5,5 мм из стали 15Х5МФБЧ (химический состав приведен в таблице 1). Температурные параметры прокатки приведены в таблице 2, в таблице 3 - механические свойства по длине трубы.

режима

Как видно из полученных данных, все механические характеристики сохранили стабильность по длине трубы.

| название | год | авторы | номер документа |

|---|---|---|---|

| КОРРОЗИОННО-СТОЙКАЯ СТАЛЬ ДЛЯ НЕФТЕГАЗОДОБЫВАЮЩЕГО ОБОРУДОВАНИЯ | 2010 |

|

RU2437954C1 |

| Высокопрочная коррозионно-стойкая бесшовная труба из нефтепромыслового сортамента и способ ее получения | 2019 |

|

RU2719212C1 |

| КОРРОЗИОННО-СТОЙКАЯ СТАЛЬ ДЛЯ НАСОСНО-КОМПРЕССОРНЫХ И ОБСАДНЫХ ТРУБ | 2008 |

|

RU2371508C1 |

| КОРРОЗИОННО-СТОЙКАЯ СТАЛЬ ДЛЯ НАСОСНО-КОМПРЕССОРНЫХ И ОБСАДНЫХ ТРУБ И НЕФТЕГАЗОДОБЫВАЮЩЕГО ОБОРУДОВАНИЯ | 2010 |

|

RU2437955C1 |

| КОРРОЗИОННО-СТОЙКАЯ СТАЛЬ ДЛЯ НАСОСНО-КОМПРЕССОРНЫХ И ОБСАДНЫХ ТРУБ | 2009 |

|

RU2414521C1 |

| Способ получения изделий из заготовок из низкоуглеродистой мартенситной стали (варианты) | 2023 |

|

RU2828902C1 |

| Горячекатаная бесшовная насосно-компрессорная труба повышенной эксплуатационной надежности для нефтепромыслового оборудования | 2019 |

|

RU2719618C1 |

| АЗОТСОДЕРЖАЩАЯ КОРРОЗИОННО-СТОЙКАЯ СТАЛЬ ДЛЯ ИЗГОТОВЛЕНИЯ НЕФТЕГАЗОПРОВОДНЫХ ТРУБ | 2011 |

|

RU2460822C1 |

| КОРРОЗИОННО-СТОЙКАЯ СТАЛЬ ДЛЯ БЕСШОВНЫХ ГОРЯЧЕКАТАНЫХ НАСОСНО-КОМПРЕССОРНЫХ И ОБСАДНЫХ ТРУБ ПОВЫШЕННОЙ ЭКСПЛУАТАЦИОННОЙ НАДЕЖНОСТИ И ТРУБЫ, ВЫПОЛНЕННЫЕ ИЗ НЕЕ | 2015 |

|

RU2594769C1 |

| Бесшовная труба нефтяного сортамента из высокопрочной коррозионно-стойкой стали мартенситного класса и способ ее получения | 2021 |

|

RU2807645C2 |

Изобретение относится к области обработки коррозионно-стойких насосно-компрессорных труб. Трубы изготавливают из стали, содержащей, мас.%: углерод не более 0,16, кремний 0,30-0,50, марганец 0,50-0,70, хром 3,00-6,00, молибден 0,40-1,00, ванадий 0,04-0,10, ниобий 0,04-0,10, алюминий 0,02-0,05, РЗМ 0,005-0,015, железо и неизбежные примеси - остальное, раскатку стенки трубы ведут при температуре 1050-900°C, охлаждение на воздухе после раскатки осуществляют до температуры 700-650°C и при этой температуре проводят редуцирование или калибровку диаметра. Техническим результатом изобретения является формирование структуры стали, которая обеспечивает стабильность ее характеристик по длине изготовленной трубы. 3 табл., 2 ил.

Способ изготовления коррозионно-стойких насосно-компрессорных труб из легированной стали, включающий раскатку стенки трубы, охлаждение на воздухе, редуцирование или калибрование диаметра и последующее охлаждение на воздухе, отличающийся тем, что трубы изготавливают из стали, легированной хромом, молибденом, ванадием, ниобием и РЗМ, при следующем содержании компонентов, мас.%:

раскатку стенки ведут при температуре 1050-900°C, охлаждение на воздухе после раскатки осуществляют до температуры 700-650°C, при которой проводят редуцирование или калибровку диаметра.

| RU 2070585 C1, 20.12.1996 | |||

| КОРРОЗИОННО-СТОЙКАЯ СТАЛЬ ДЛЯ НАСОСНО-КОМПРЕССОРНЫХ И ОБСАДНЫХ ТРУБ | 2008 |

|

RU2371508C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТРУБ ИЗ МИКРОЛЕГИРОВАННЫХ СТАЛЕЙ | 2000 |

|

RU2163643C1 |

| Сталь | 1988 |

|

SU1523589A1 |

Авторы

Даты

2012-06-27—Публикация

2011-06-20—Подача