Предлагаемое изобретение относится к области машиностроения, а именно к технологическим процессам сварки изделий с помощью индукционного разогрева соединяемых заготовок токами высокой частоты.

Из научно-технической литературы известен способ сварки листовых металлических материалов при изготовлении сложных по форме деталей и узлов, при котором свариваемые заготовки помещают в зону действия индуктора, питаемого током высокой частоты (Сварка, пайка, склепка и резка металлов и пластмасс. Справочник. Изд. 3 под ред. А.Неймана и Е.Рихтера. М.: Металлургия, 1985 г., с.45).

При взаимодействии электромагнитных полей индуктора и тока самоиндукции заготовки возникают силы, деформирующие заготовку в направлении от индуктора к заготовке.

Этот недостаток частично устраняется в принятом в качестве наиболее близкого аналога к предлагаемому изобретению способе получения сварных соединений листовых металлических материалов, при котором свариваемую заготовку помещают в зону действия импульсного магнитного поля, создаваемого индуктором, соединенным с источником тока высокой частоты, со стороны, противоположной индуктору, заготовку ограничивают жесткой опорой из изолирующего материала, при этом свариваемые поверхности заготовки прижимают одна к другой и к жесткой опоре силами воздействия магнитных полей индуктора и тока самоиндукции, возникающего в заготовке и разогревающего их в зоне сварного соединения (патент РФ №2110381, В23К 13/01).

Практика показала, что этот способ сварки является нестабильным, прежде всего из-за непредсказуемого поведения тонколистового материала в зоне сварки. На это влияет целый ряд причин: размеры заготовки (величина диаметра оболочки и величина перехлеста, толщина фольги и параметры разряда), величина зазора в зоне сварки между жесткой опорой и индуктором.

Задача, на решение которой направлено предлагаемое изобретение, заключается в повышении качества сварного соединения при изготовлении облегченных корпусов.

Поставленная задача решается тем, что в способе получения сварных соединений листовых металлических материалов, при котором свариваемую заготовку помещают в зону действия импульсного магнитного поля, создаваемого индуктором, соединенным с источником тока высокой частоты, со стороны, противоположной индуктору, заготовку ограничивают жесткой опорой из изолирующего материала, при этом свариваемые поверхности заготовки прижимают одна к другой и к жесткой опоре силами воздействия магнитных полей индуктора и тока самоиндукции, возникающего в заготовке и разогревающего их в зоне сварного соединения, между индуктором и жесткой опорой образуют зазор, величина которого в зоне сварного соединения должна составлять три толщины заготовки, а разница диаметров рабочей зоны жесткой опоры и индуктора должна составлять четыре толщины заготовки.

Кроме того, поставленная задача решается тем, что устройство для получения сварных соединений листовых металлических материалов, содержащее индуктор, соединенный с источником тока высокой частоты, две полуматрицы из изолирующего материала, ограничивающие заготовку со стороны, противоположной индуктору, снабжено верхней и нижней жесткими опорами, верхняя размещена концентрично индуктору и заготовке со стороны полуматриц, установленных с возможностью горизонтального перемещения относительно индуктора, и оснащена двумя разнонаправленными винтами, расположенными на одной оси, а нижняя жесткая опора соотнесена с фланцем индуктора и оснащена винтом, установленным со стороны свариваемых кромок заготовки.

Способ получения сварных соединений листовых металлических материалов состоит из следующих операций:

- свариваемую заготовку помещают в зону действия импульсного магнитного поля, создаваемого индуктором, соединенным с источником тока высокой частоты;

- со стороны, противоположной индуктору, заготовку ограничивают жесткой опорой из изолирующего материала;

- свариваемые поверхности заготовки прижимают одну к другой и к жесткой опоре силами воздействия магнитных полей индуктора и тока самоиндукции, возникающего в заготовке и разогревающего их в зоне сварного соединения;

- между индуктором и жесткой опорой образуют зазор, величина которого в зоне сварного соединения должна составлять три толщины заготовки, а разница диаметров рабочей зоны жесткой опоры и индуктора должна составлять четыре толщины заготовки.

Для определения оптимальной величины зазора в зоне сварного шва данный способ был опробован на примере сварки мягкой алюминиевой фольги марки А7 с толщинами 0,05 мм, 0,1 мм и 0,2 мм при изготовлении облегченных корпусов по схеме раздача.

Если зазор в зоне сварного шва устанавливается равным двум толщинам заготовки, то свариваемые кромки заготовки плотно прижаты друг к другу. В этом случае резко уменьшается сопротивление в зоне перехлеста, и, как следствие, значительное увеличение энергии для сварки, которая разрушает свариваемую фольгу.

Если разница диаметров матрицы и индуктора будет превышать толщину заготовки в 5 и более раз, то в зоне сварки наблюдаются прожиг, а также значительные деформационные искажения свариваемой заготовки, приводящие к перемещению одной ее кромки по отношению к другой, что вызывает эрозию и уменьшает прочность свариваемого корпуса (за счет утонения стенки).

Таким образом, для осуществления предложенного способа необходимо создать такое устройство, при помощи которого можно было бы регулировать зазор в зоне сварного шва в зависимости от толщины заготовки.

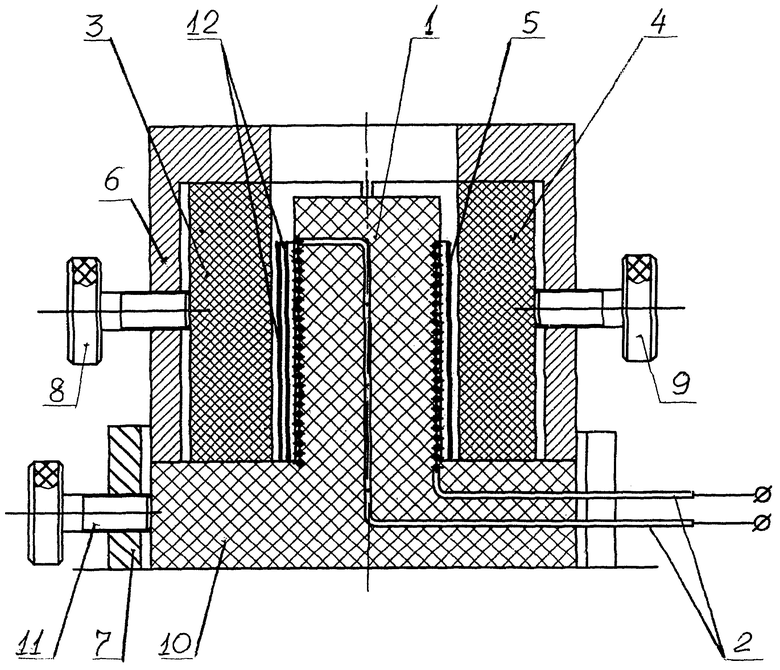

На чертеже представлено устройство для получения сварных соединений листовых металлических материалов по схеме раздача.

Оно содержит индуктор 1, соединенный с источником тока высокой частоты 2, две полуматрицы 3 и 4 из изолирующего материала, которые ограничивают заготовку 5 со стороны, противоположной индуктору 1.

Устройство снабжено верхней 6 и нижней 7 жесткими опорами.

Верхняя жесткая опора 6 установлена концентрично индуктору 1 и заготовке 5 со стороны полуматриц 3 и 4, установленных с возможностью горизонтального перемещения относительно индуктора 1. Опора 6 имеет два разнонаправленных винта 8 и 9, расположенных на одной оси.

Нижняя жесткая опора 7 соотнесена с фланцем 10 индуктора 1 и оснащена винтом 11, установленным со стороны свариваемых кромок 12 заготовок.

Установка необходимого зазора происходит следующим образом.

На фланец 10 индуктора 1 надевают нижнюю жесткую опору 7. Винтом 11 сдвигают индуктор 1 до соприкосновения фланца 10 с противоположной стенкой опоры 7.

На индуктор 1 помещают заготовку 5, ориентируя ее свариваемые кромки в сторону винта 11.

Затем заготовку 5 охватывают полуматрицами 3 и 4 таким образом, чтобы их вертикальные плоскости были перпендикулярны осям винтов 8, 9, 11.

Полуматрицу 4 поджимают винтом 9 до тех пор, пока не будет обеспечено плотное прижатие заготовки 5 к индуктору 1.

После этого винтом 8 воздействуют на полуматрицу 3 и двигают ее до соприкосновения со второй половиной 4.

Таким образом, между полуматрицами 3, 4 и индуктором 1 образуется зазор, оптимальный для получения качественной сварки кромок заготовки 5.

Предлагаемая конструкция устройства для получения сварных соединений листовых металлических материалов дает возможность заранее устанавливать оптимальный зазор в зоне сварки, сокращая тем самым и время, и потребляемую энергию разряда.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ШТАМПОСВАРНЫХ ЗАМКНУТЫХ КОНСТРУКЦИЙ ИЗ ЛИСТОВЫХ МЕТАЛЛИЧЕСКИХ МАТЕРИАЛОВ | 2002 |

|

RU2228826C2 |

| СПОСОБ ПОЛУЧЕНИЯ СВАРНЫХ СОЕДИНЕНИЙ ЛИСТОВЫХ МЕТАЛЛИЧЕСКИХ МАТЕРИАЛОВ | 2004 |

|

RU2309031C2 |

| СПОСОБ ПОЛУЧЕНИЯ СВАРНЫХ СОЕДИНЕНИЙ ЛИСТОВЫХ МЕТАЛЛИЧЕСКИХ МАТЕРИАЛОВ | 1997 |

|

RU2110381C1 |

| СПОСОБ ПОЛУЧЕНИЯ ТОНКОСТЕННЫХ КОРПУСОВ | 2009 |

|

RU2438813C2 |

| Способ сварки плавлением | 1977 |

|

SU721281A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЗАГОТОВКИ ГИБКОГО ВОЛНОВОДА | 2024 |

|

RU2838132C1 |

| Способ высокочастотной сварки | 1980 |

|

SU912443A1 |

| Гибочный штамп | 1990 |

|

SU1729660A1 |

| СПОСОБ СВАРКИ ПЛАВЛЕНИЕМ ЛИСТОВЫХ ДЕТАЛЕЙ ПО ОТБОРТОВАННЫМ КРОМКАМ | 1992 |

|

RU2031762C1 |

| СОЕДИНЕНИЕ ЛИСТОВЫХ ДЕТАЛЕЙ ИЗ МЕТАЛЛОКОМПОЗИТНЫХ МАТЕРИАЛОВ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2013 |

|

RU2548435C2 |

Изобретение может быть использовано для соединения листовых заготовок токами высокой частоты с помощью индукционного разогрева, в частности, при изготовлении облегченных корпусов. Заготовку размещают с перехлестом свариваемых кромок между концентрично установленными индуктором, соединенным с источником тока высокой частоты, и двумя полуматрицами из изолирующего материала. Разница диаметров матрицы и индуктора составляет четыре толщины заготовки. Одну из полуматриц перед сваркой перемещают до плотного прижатия заготовки к индуктору. Другую, расположенную со стороны сварного соединения, устанавливают относительно индуктора с зазором, величиной в три толщины заготовки. Верхняя опора устройства размещена концентрично индуктору и свариваемой заготовке со стороны матрицы и оснащена двумя разнонаправленными винтами, обеспечивающими возможность горизонтального перемещения полуматриц относительно индуктора. Нижняя жесткая опора оснащена винтом, установленным со стороны свариваемых кромок заготовки, обеспечивающим ее перемещение до соприкосновения с фланцем индуктора. Возможность перемещения элементов устройства обеспечивает установку оптимального зазора в зоне сварки, сокращая тем самым время сварки, потребляемую энергию разряда и повышая качество сварного соединения. 2 н.п ф-лы, 1 ил.

1. Способ получения сварных соединений листовых металлических материалов, включающий размещение свариваемой листовой заготовки с перехлестом свариваемых кромок между концентрично установленными матрицей из изолирующего материала, образующей жесткую опору, и индуктором, соединенным с источником тока высокой частоты, при этом поверхности свариваемых кромок листовой заготовки прижимают друг к другу и к матрице силами воздействия магнитных полей индуктора и тока самоиндукции, возникающего в заготовке и разогревающего их в зоне сварного соединения, отличающийся тем, что матрицу выполняют в виде двух полуматриц, одну из которых перед сваркой перемещают до плотного прижатия заготовки к индуктору, а другую со стороны сварного соединения устанавливают относительно индуктора с зазором, величина которого составляет три толщины заготовки, при разнице диаметров матрицы и индуктора, равной четырем толщинам заготовки.

2. Устройство для получения сварных соединений листовых металлических материалов, содержащее концентрично размещенные индуктор, соединенный с источником тока высокой частоты, и матрицу из изолирующего материала, образующую жесткую опору, ограничивающую размещаемую между ними заготовку, отличающееся тем, что оно снабжено верхней и нижней жесткими опорами, при этом верхняя опора размещена концентрично индуктору и свариваемой заготовке со стороны матрицы, выполненной в виде двух полуматриц, и оснащена двумя разнонаправленными винтами, расположенными на одной оси и обеспечивающими возможность горизонтального перемещения полуматриц относительно индуктора, а нижняя жесткая опора оснащена винтом, установленным со стороны свариваемых кромок заготовки, обеспечивающим ее перемещение до соприкосновения с фланцем индуктора.

| СПОСОБ ПОЛУЧЕНИЯ СВАРНЫХ СОЕДИНЕНИЙ ЛИСТОВЫХ МЕТАЛЛИЧЕСКИХ МАТЕРИАЛОВ | 1997 |

|

RU2110381C1 |

| СПОСОБ ПОЛУЧЕНИЯ ШТАМПОСВАРНЫХ ЗАМКНУТЫХ КОНСТРУКЦИЙ ИЗ ЛИСТОВЫХ МЕТАЛЛИЧЕСКИХ МАТЕРИАЛОВ | 2002 |

|

RU2228826C2 |

| СПОСОБ ПОЛУЧЕНИЯ СВАРНЫХ СОЕДИНЕНИЙ ЛИСТОВЫХ МЕТАЛЛИЧЕСКИХ МАТЕРИАЛОВ | 2004 |

|

RU2309031C2 |

| СПОСОБ ВЫСОКОЧАСТОТНОЙ СВАРКИ ЛИСТОВЫХ ИЗДЕЛИЙВНАХЛЕСТКУ | 0 |

|

SU221862A1 |

| Листотранспортирующее устройство печатной машины | 1980 |

|

SU878713A1 |

Авторы

Даты

2012-07-10—Публикация

2010-12-16—Подача