Изобретение относится к листовой штамповке и может быть использовано в электротехнической, авиационной и других отраслях промышленности.

Известен штамп для гибки П-образных деталей, содержащий пуансон, установленный на верхней плите, полую обойму на нижней плите, расположенную в полости обоймыУ-образную опору на упругом основании со скосами на внутренних боковых поверхностях и трехсекционную матрицу.

Недостатком данного штампа является то, что данная конструкция не позволяет изготавливать детали замкнутого контура и тем самым осуществлять сварку.

Известен штамп, который содержит верхнюю плиту с закрепленными на ней пуансонами и пальцами. На нижней плите жестко закреплены упоры со скошенной поверхностью, а также полуматрицы с выступами, фиксирующими начальное положение полуматриц, имеющие на обращенных к выталкивателю поверхностях впадины, а также фиксатор заготовки, закрепленный винтами на упорах.

К недостаткам данного штампа можно Также отнести невозможность изготовить деталь замкнутого контура со сварным швом.

Известен штамп для гибки втулок из плоской заготовки, содержащий консольный пуансон « четырехсекционную матрицу, выполненную с возможностью перемещения относительно нижней плиты с образованием замкнутого контура детали.

Недостатком данной конструкции является то, что штамп пригоден только для получения замкнутого контура с совмещением кромок встык с отсутствием их соединения сваркой или любым другим способом.

ч1

ю

SO

IS

|О

Цель изобретения - расширение технологических возможностей процесса изготовления деталей замкнутого контура.

Пуансон предлагаемого штампа выполнен консольно и установлен на пуансо- нодержателе на упругом основании. К пуансонодержателю жестко крепятся пуансоны для сварки. Установленные на нижней плите колодки с наклонными рабочими поверхностями имеют различные углы наклона этих рабочих поверхностей к оси штампа. На наклонных рабочих поверхностях установлены с возможностью перемещения подпружиненные полуматрицы, между которыми размещен выталкиватель, нижняя плоскость которого взаимодействует с выступами полуматриц, выполненных в их нижней части.

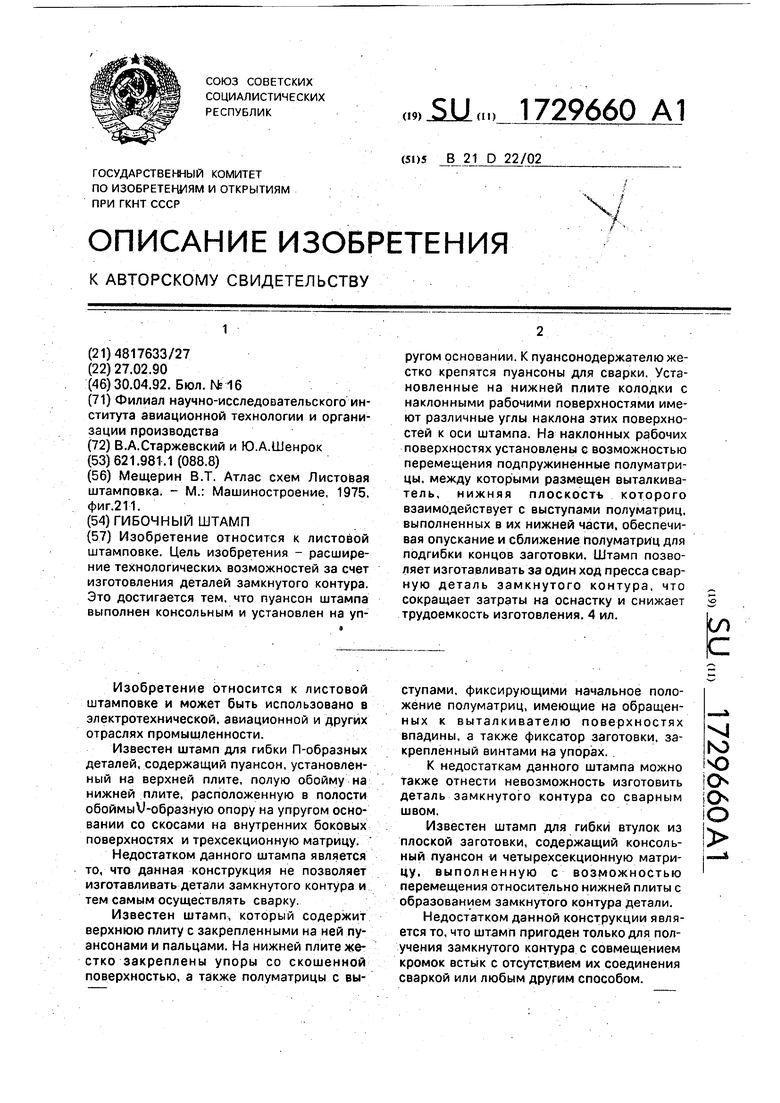

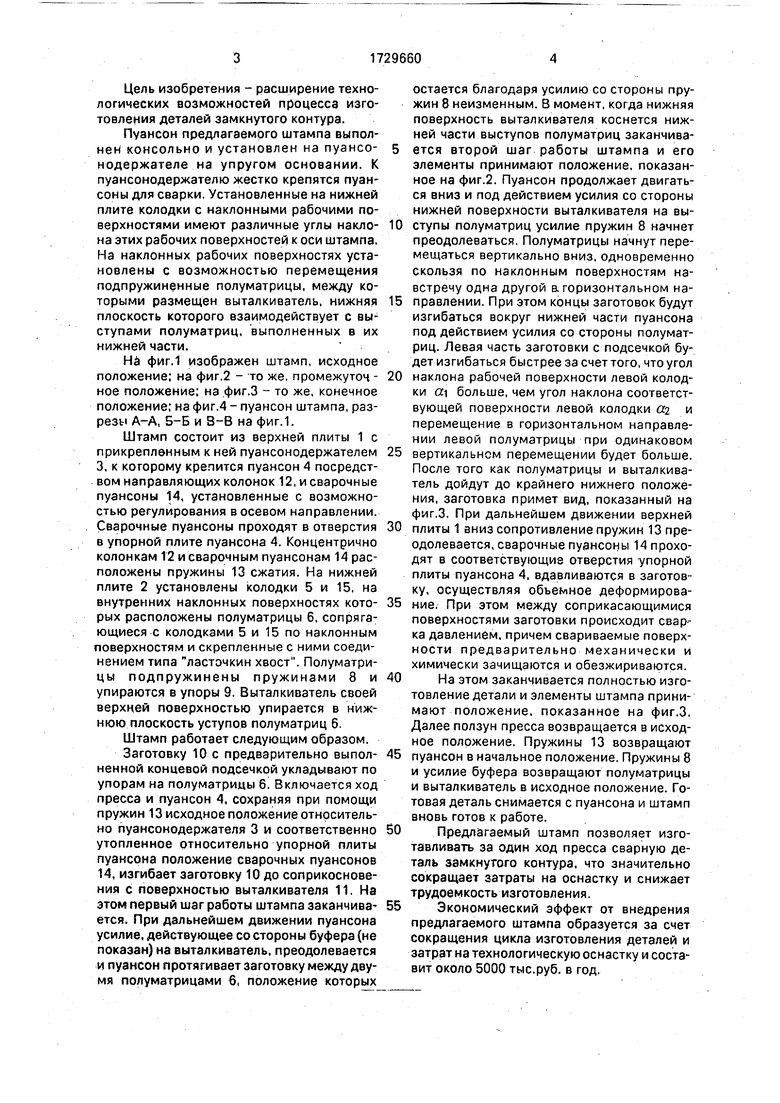

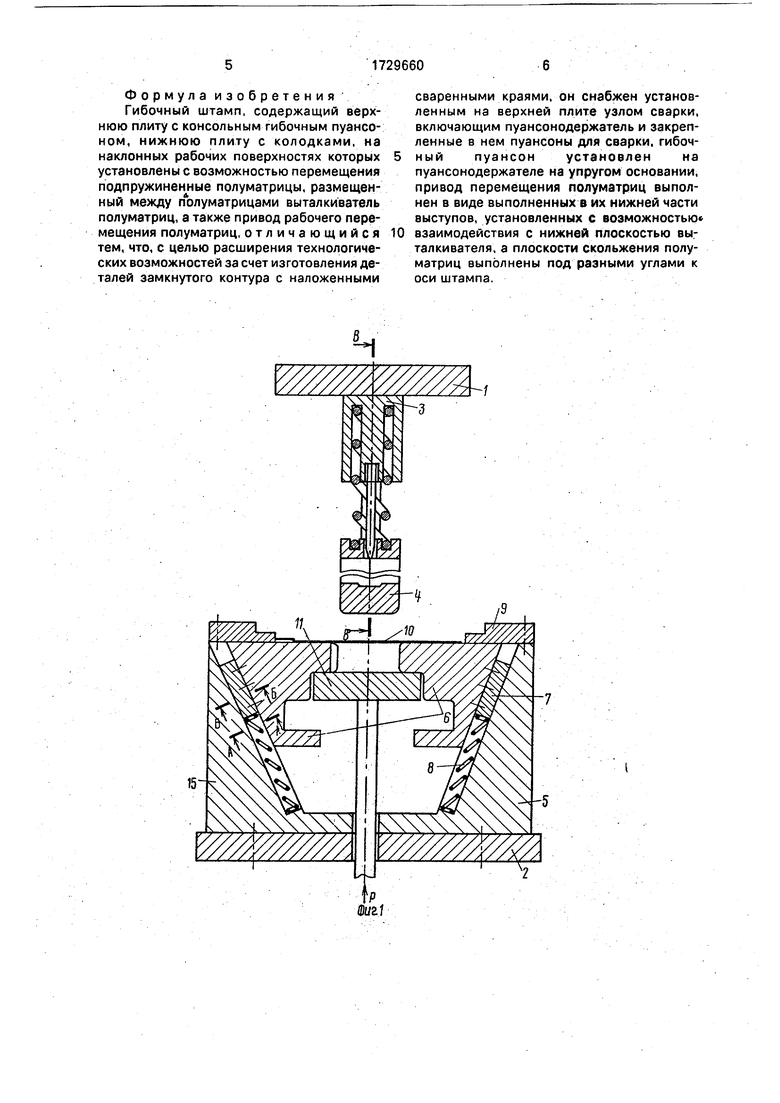

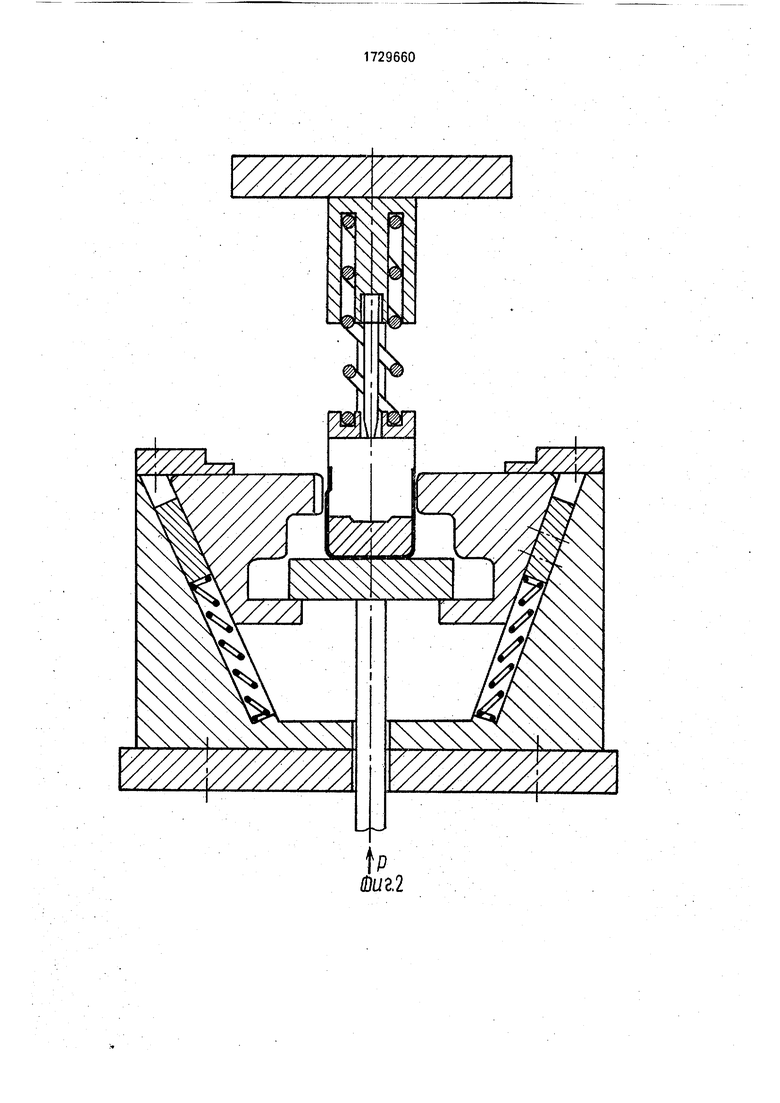

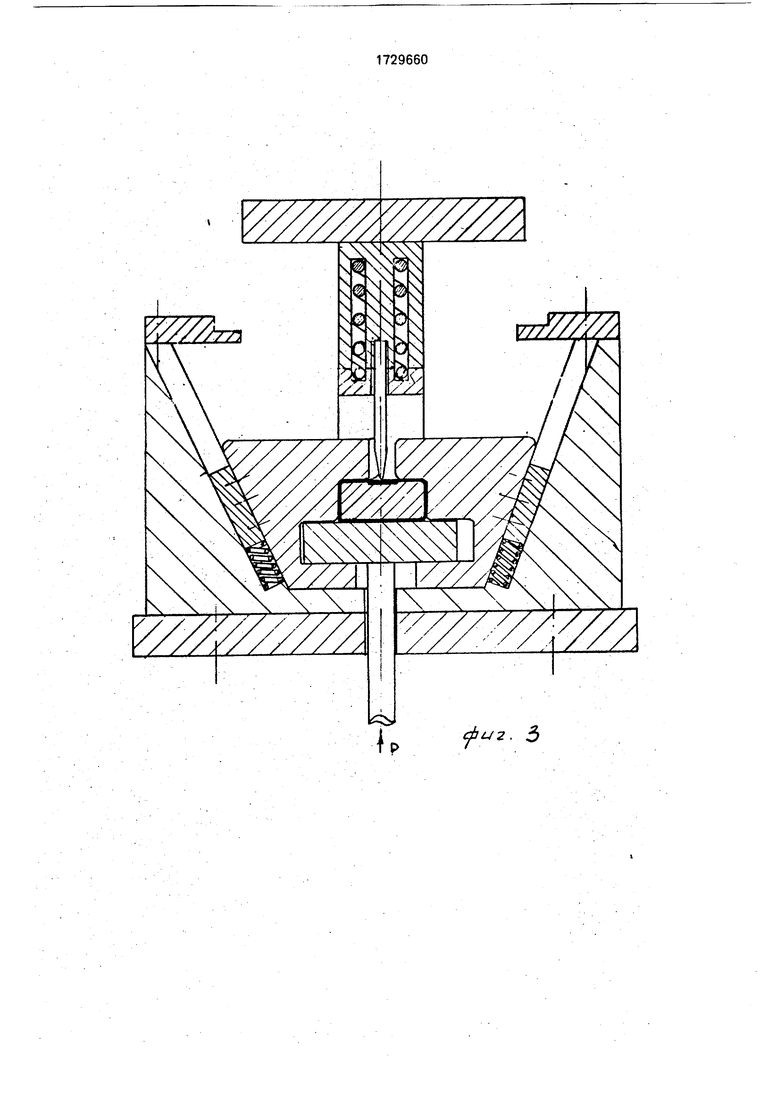

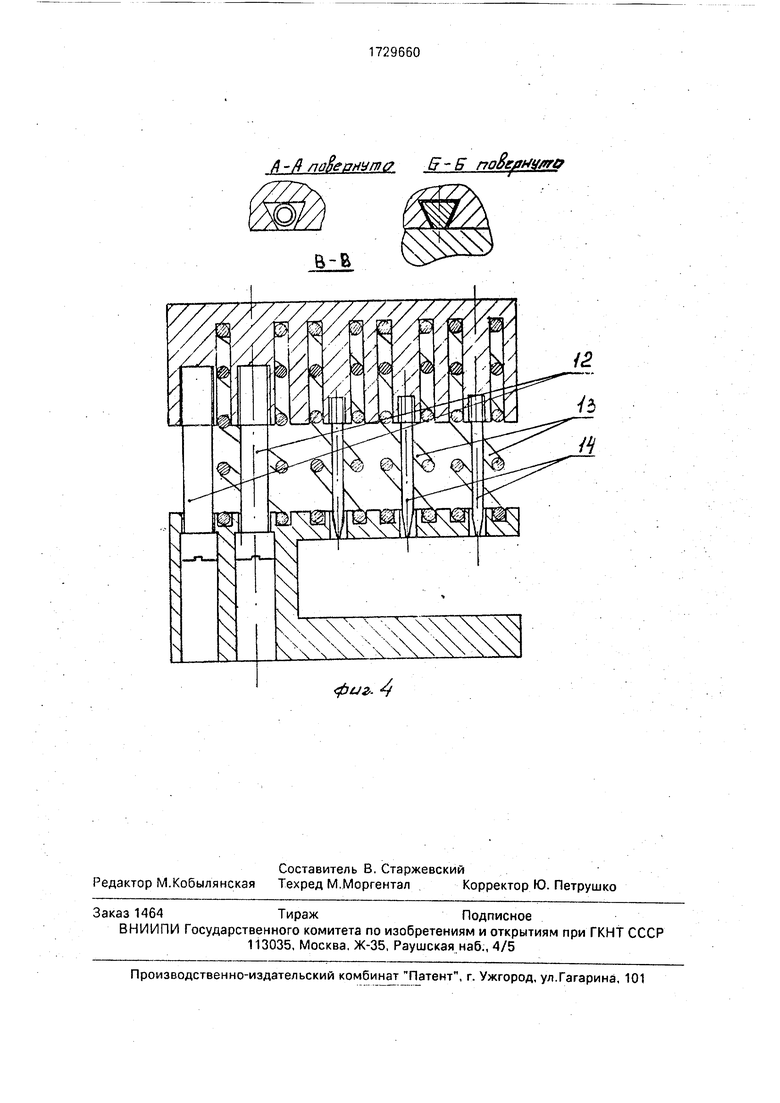

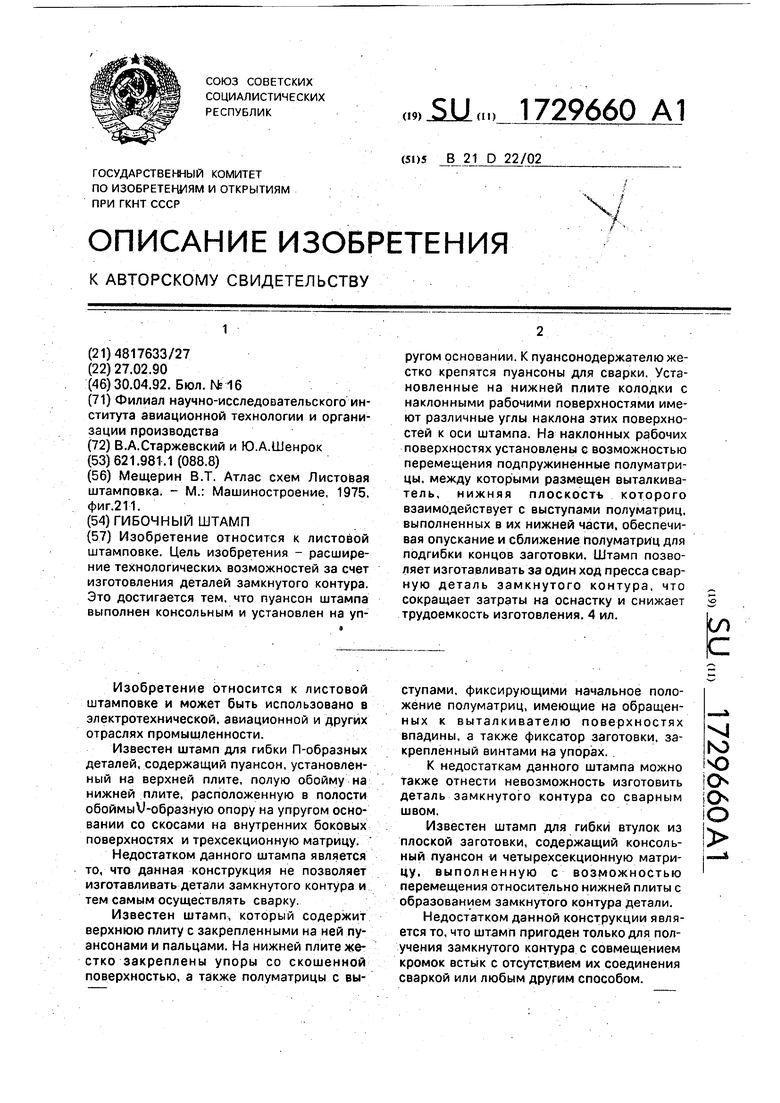

Ни фиг.1 изображен штамп, исходное положение; на фиг.2 - то же, промежуточ - ное положение: на фиг.З - то же, конечное положение; на фиг.4 - пуансон штампа, разрезы А-А, 5-Б и S-B на фиг.1.

Штамп состоит из верхней плиты 1 с прикрепленным к ней пуансонодержателем 3, к которому крепится пуансон 4 посредством направляющих колонок 12, и сварочные пуансоны 14, установленные с возможностью регулирования в осевом направлении. Сварочные пуансоны проходят в отверстия в упорной плите пуансона 4. Концентрично колонкам 12 и сварочным пуансонам 14 расположены пружины 13 сжатия. На нижней плите 2 установлены колодки 5 и 15, на внутренних наклонных поверхностях которых расположены полуматрицы 6, сопрягающиеся с колодками 5 и 15 по наклонным поверхностям и скрепленные с ними соединением типа ласточкин хвост. Полуматрицы подпружинены пружинами 8 и упираются в упоры 9. Выталкиватель своей верхней поверхностью упирается в нижнюю плоскость уступов полуматриц 6.

Штамп работает следующим образом.

Заготовку 10 с предварительно выполненной концевой подсечкой укладывают по упорам на полуматрицы 6. Включается ход пресса и пуансон 4, сохраняя при помощи пружин 13 исходное положение относительно пуансонодержателя 3 и соответственно утопленное относительно упорной плиты пуансона положение сварочных пуансонов 14, изгибает заготовку 10 до соприкосновения с поверхностью выталкивателя 11. На этом первый шаг работы штампа заканчивается. При дальнейшем движении пуансона усилие, действующее со стороны буфера (не показан) на выталкиватель, преодолевается и пуансон протягивает заготовку между двумя полуматрицами 6, положение которых

остается благодаря усилию со стороны пружин 8 неизменным. В момент, когда нижняя поверхность выталкивателя коснется нижней части выступов полуматриц заканчивается второй шаг работы штампа и его элементы принимают положение, показанное на фиг.2. Пуансон продолжает двигаться вниз и под действием усилия со стороны нижней поверхности выталкивателя на выступы полуматриц усилие пружин 8 начнет преодолеваться. Полуматрицы начнут перемещаться вертикально вниз, одновременно скользя по наклонным поверхностям навстречу одна другой а горизонтальном направлении. При этом концы заготовок будут изгибаться вокруг нижней части пуансона под действием усилия со стороны полуматриц. Левая часть заготовки с подсечкой будет изгибаться быстрее за счет того, что угол

наклона рабочей поверхности левой колодки а больше, чем угол наклона соответствующей поверхности левой колодки аг и перемещение в горизонтальном направлении левой полуматрицы при одинаковом

вертикальном перемещении будет больше. После того как полуматрицы и выталкиватель дойдут до крайнего нижнего положения, заготовка примет вид, показанный на фиг.З, При дальнейшем движении верхней

плиты 1 вниз сопротивление пружин 13 преодолевается, сварочные пуансоны 14 проходят в соответствующие отверстия упорной плиты пуансона 4, вдавливаются в заготовку, осуществляя объемное деформировакие. При этом между соприкасающимися поверхностями заготовки происходит свар-- ка давлением, причем свариваемые поверхности предварительно механически и химически зачищаются и обезжириваются.

На этом заканчивается полностью изготовление детали и элементы штампа принимают положение, показанное на фиг.З. Далее ползун пресса возвращается в исходное положение. Пружины 13 возвращают

пуансон в начальное положение. Пружины 8 и усилие буфера возвращают полуматрицы и выталкиватель в исходное положение. Готовая деталь снимается с пуансона и штамп вновь готов к работе.

Предлагаемый штамп позволяет изготавливать за один ход пресса сварную деталь замкнутого контура, что значительно сокращает затраты на оснастку и снижает трудоемкость изготовления.

Экономический эффект от внедрения предлагаемого штампа образуется за счет сокращения цикла изготовления деталей и затрат на технологическую оснастку и составит около 5000 тыс.руб. в год.

Формула изобретения Гибочный штамп, содержащий верхнюю плиту с консольным гибочным пуансоном, нижнюю плиту с колодками, на наклонных рабочих поверхностях которых установлены с возможностью перемещения подпружиненные полуматрицы, размещенный между полуматрицами выталкиватель полуматриц, а также привод рабочего перемещения полуматриц, отличающийся тем, что, с целью расширения технологических возможностей за счет изготовления деталей замкнутого контура с наложенными

сваренными краями, он снабжен установленным на верхней плите узлом сварки, включающим пуансонодержатель и закрепленные в нем пуансоны для сварки, гибочный пуансон установлен на пуансонодержателе на упругом основании, привод перемещения полуматриц выполнен в виде выполненных в их нижней части выступов, установленных с возможностью взаимодействия с нижней плоскостью выталкивателя, а плоскости скольжения полуматриц выполнены под разными углами к оси штампа.

te.2

fl-flnaSeaHyai -G-S noBeflMflrt

| название | год | авторы | номер документа |

|---|---|---|---|

| Гибочный штамп | 1985 |

|

SU1260065A1 |

| Штамп для штамповки деталей | 1985 |

|

SU1266635A1 |

| ШТАМП ДЛЯ ИЗГОТОВЛЕНИЯ НАСАДОЧНЫХ ЭЛЕМЕНТОВ ТЕПЛОМАССООБМЕННЫХ АППАРАТОВ | 1995 |

|

RU2085320C1 |

| Штамп для гибки деталей типа скоб | 1986 |

|

SU1346298A1 |

| Штамп для одноугловой гибки штучных заготовок | 1989 |

|

SU1703220A1 |

| Штамп для гибки штучных заготовок из листа и проволоки | 1987 |

|

SU1433557A2 |

| Штамп для гибки | 1986 |

|

SU1315079A1 |

| Гибочный штамп | 1977 |

|

SU721172A1 |

| Штамп для гибки штучных заготовок | 1988 |

|

SU1574319A1 |

| Гибочный штамп | 1975 |

|

SU513765A1 |

Изобретение относится к листовой штамповке. Цель изобретения - расширение технологических возможностей за счет изготовления деталей замкнутого контура. Это достигается тем. что пуансон штампа выполнен консольным и установлен на упругом основании. К пуансонодержателю жестко крепятся пуансоны для сварки. Установленные на нижней плите колодки с наклонными рабочими поверхностями имеют различные углы наклона этих поверхностей к оси штампа. На наклонных рабочих поверхностях установлены с возможностью перемещения подпружиненные полуматрицы, между которыми размещен выталкиватель, нижняя плоскость которого взаимодействует с выступами полуматриц, выполненных в их нижней части, обеспечивая опускание и сближение полуматриц для подгибки концов заготовки. Штамп позволяет изготавливать за один ход пресса сварную деталь замкнутого контура, что сокращает затраты на оснастку и снижает трудоемкость изготовления. 4 ил. (/) С

| Мещерин В.Т | |||

| Атлас схем Листовая штамповка | |||

| - М.: Машиностроение, 1975, фиг.211. |

Авторы

Даты

1992-04-30—Публикация

1990-02-27—Подача