РОДСТВЕННЫЕ ЗАЯВКИ

Данная заявка испрашивает приоритет согласно заявке № 60/887,972, поданной 2 февраля 2007, которая полностью включена в настоящую заявку посредством ссылки.

УРОВЕНЬ ТЕХНИКИ ИЗОБРЕТЕНИЯ

Настоящее изобретение относится к размалывающим дискам и пластинчатым сегментам для размалывающих дисков и, более конкретно, к форме ножей и канавок, которые образуют размалывающие элементы дисков или сегментов. Сегменты пластины могут быть использованы, например, в рафинерах для диспергирования, дефлокуляции и размалывания лигноцеллюлозных материалов всех интервалов консистенции (HiCo, LoCo и MC). Дополнительно, изобретение может быть применено к рафинерам различной геометрии, таким как дисковые рафинеры, конические рафинеры, двухдисковые рафинеры, двухконические рафинеры, цилиндрические рафинеры и двухцилиндровые рафинеры.

Лигноцеллюлозные материалы, такие как древесная стружка, древесные опилки и другие деревянные и растительные волокнистые материалы, размалываются механическими рафинерами, которые отделяют волокна от сетчатой структуры волокон, образующих материал. Дисковые рафинеры для лигноцеллюлозных материалов оборудованы размалывающими дисками или сегментами дисков, которые выполнены с возможностью образования диска. Диски также называют "пластинами". Рафинер устанавливает два противоположных диска, так что один диск вращается относительно другого диска. Волокнистый материал, который необходимо размалывать, течет через центральное входное отверстие одного из дисков в щель между двумя размалывающими дисками. Когда один или оба диска вращаются, центробежная сила двигает материал по радиусу наружу через щель и за внешний радиус диска.

Противоположные поверхности дисков включают кольцевые участки, имеющие ножи и канавки. Канавки обеспечивают проходы, через которые материал двигается в радиальной плоскости между поверхностями дисков. Материал также выходит из радиальной плоскости из канавок и через ножи. При движении через ножи материал попадает в зазор размалывания между скрещивающимися ножами противоположных дисков. В зазоре размалывания скрещивающиеся ножи прикладывают силы к материалу, которые разделяют волокна материала и вызывают пластическую деформацию в стенках упомянутых волокон. Многократное приложение сил в зазоре размалывания размалывает материал в волокнистую массу из разделенных и размолотых волокон.

Когда передние края ножей пересекаются, материал "сшивается" между ножами. Сшивание относится к силам, приложенным передними гранями и краями противоположных скрещивающихся ножей к волокнистому материалу при перекрытии передних граней и краев. Когда ножи пересекаются на противоположных дисках, происходит мгновенное перекрытие между передними гранями скрещивающихся ножей. Это перекрытие образует мгновенный угол пересечения, который имеет жизненно важное значение для сшивания материала и/или способности к перекрытию передних краев ножей.

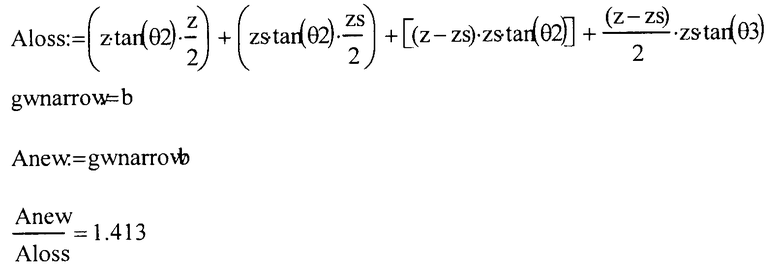

Фиг.1 показывает сечение нескольких ножей 10 и канавок 12 традиционной высокоэффективной пластины 14 рафинера слабой консистенции. Эти ножи 10 обычно отличаются большим отношением высоты ножа к его ширине и имеют угол конусности отливки, равный нулю или почти нулю. Угол конусности отливки является углом между передней или задней гранью (боковой гранью) 16 ножа и линией 18, параллельной оси пластины. Пластина 14 рафинера может быть образована из одного сплава, такого как сплав группы 17-4РН сплавов нержавеющей стали. Пластины рафинера, образованные из 17-4РН сплава, склонны иметь большие отношения высоты ножа к его ширине, чем пластины рафинера, образованные из других сплавов металлов. Следствием этих больших отношений являются узкие ножи и острые углы у оснований ножей. Пластины, образованные из 17-4РН сплава, склонны иметь высокую прочность и ножи, которые не предрасположены к повреждению.

Следствием нулевого угла конусности отливки, узких ножей и глубоких канавок традиционных высокоэффективных пластин могут быть повышенные и неприемлемые напряжения у основания 20 ножей. Следствием может быть повреждение ножа, например сдвиг ножей у основания, особенно, если пластина образована из материалов, отличных от материалов из 17-4РН группы сплавов. Пластины, образованные из высокопрочного 17-4РН сплава, склонны к повышенному износу и короткому сроку службы под воздействием абразивной размалывающей среды. Пластины рафинера, образованные из сплавов, отличных от 17-4РН, склонны к тому, что схемы расположения ножа и канавки ограничены ломкостью используемого сплава.

Из-за повышенных напряжений в высоких и узких ножах пластины, имеющие традиционные высокоэффективные схемы расположения ножей и канавок, практически не могут быть образованы материалами из нержавеющей стали с высоким сопротивлением к износу. Нержавеющая сталь с хорошими характеристиками износа используется для образования менее требовательных конструкций пластин рафинера. Но были сделаны неудачные попытки разработать сплавы, сочетающие твердость 17-4РН сплава и сопротивление износу других сплавов нержавеющей стали. Вопреки попыткам найти или разработать подходящие сплавы, высокоэффективные схемы расположения пластин рафинера ломаются, когда они образованы из материалов (отличных от 17-4НР), имеющих неадекватный потенциал поглощения энергии.

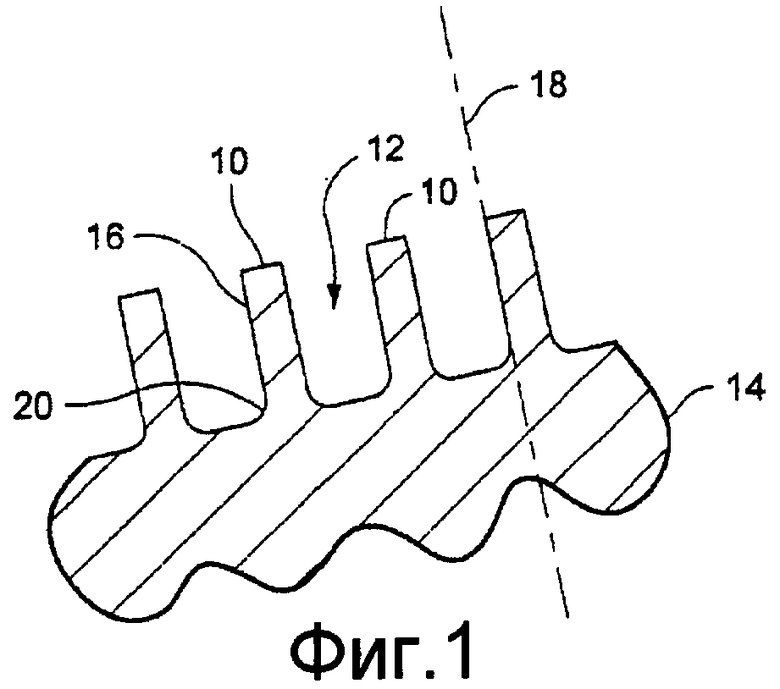

Фиг.2 является диаграммой сечения другой традиционной высокоэффективной пластины 22 рафинера слабой консистенции. Сечение показывает ножи 24 и канавки 26 пластины 22. Угол 28 конусности отливки составляет, например, пять (5) градусов, что считается большим углом конусности отливки. Следствием больших углов конусности отливки является то, что ножи образованы из большего количества материала, чем ножи с маленькими углами конусности отливки, например углами конусности отливки, которые меньше пяти градусов. Большее количество материала располагается на широком основании ножей.

Большее количество материала ножа в ножах с большими углами конусности отливки увеличивает момент инерции ножей. Дополнительный материал ножа и большая инерция увеличивают сопротивление разрушению ножей. Большой угол конусности отливки также уменьшает применимое отношение высоты ножа к его ширине и, таким образом, приводит к меньшему потенциалу длины края ножа. Результаты уменьшения отношений высоты ножа к его ширине и уменьшения длин края обычны: понижение эффективности использования энергии, субоптимальное развитие качества волокна и уменьшение гидравлической мощности вследствие нелинейного уменьшения открытых областей в канавках в ходе срока службы пластины, вызванное большими углами конусности отливки. Большие углы конусности отливки также уменьшают «остроту» передних краев ножей, которая может отрицательно влиять на стабильность качества в течение срока службы пластин.

Существует давно ощущаемая необходимость в высокоэффективных пластинах рафинера и технологиях для конструирования пластин, которые могут быть образованы из широкого ассортимента металлических сплавов, например, отличных от 17-4РН сплава, которые в настоящее время обычно используются только для образования традиционных пластин. Дополнительно, существует давно ощущаемая необходимость в пластинах рафинера, которые обеспечивают обе характеристики размалывания, обычно обнаруживаемые только в высокоэффективных пластинах рафинера, и имеют долгий срок службы благодаря улучшенному сопротивлению к износу.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

Фиг.1 - диаграмма сечения ножей и канавок традиционной высокоэффективной пластины рафинера.

Фиг.2 - диаграмма сечения ножей и канавок традиционной пластины рафинера, имеющей большой угол конусности отливки ножей.

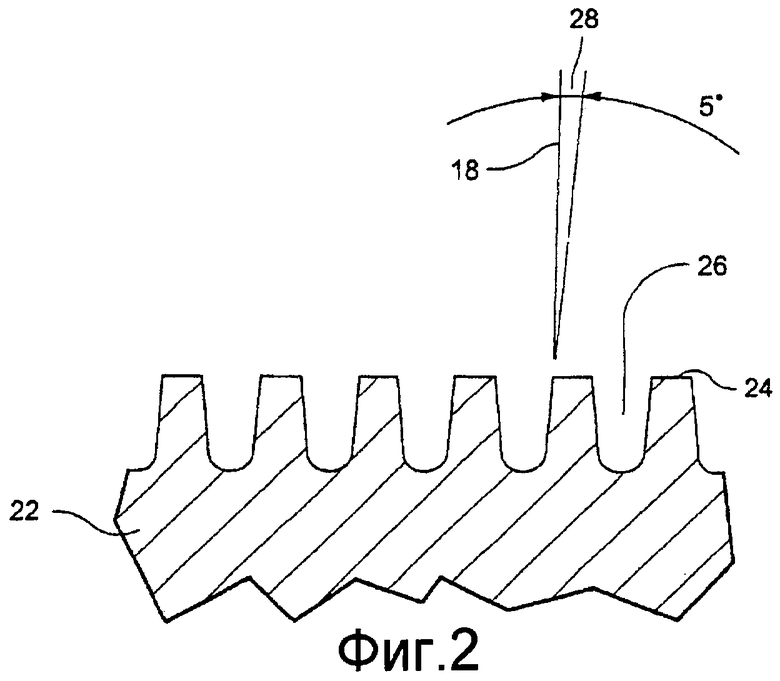

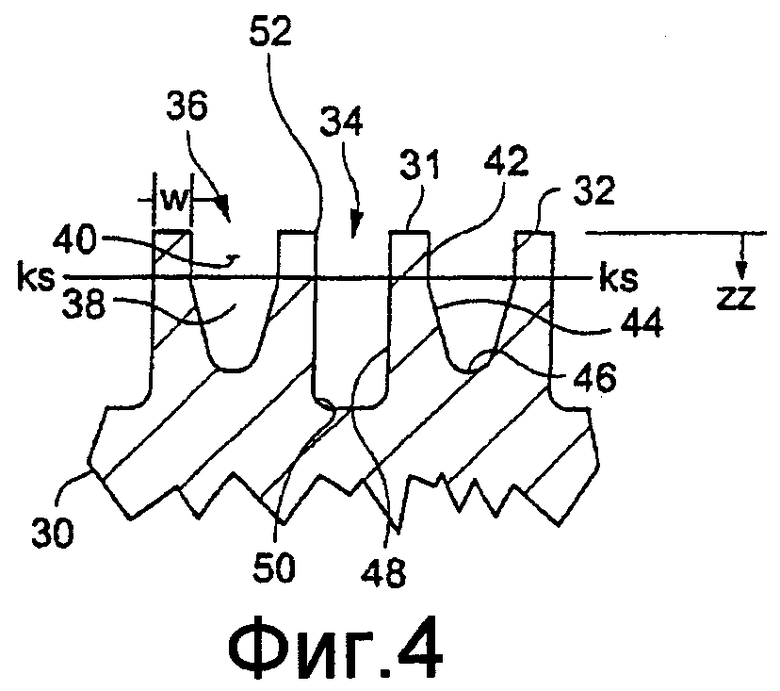

Фиг.3 и 4 показывают соответственно входные и выходные отверстия в сечении четырех ножей и трех канавок конструкции пластины рафинера, изготовленной с помощью технологий, в которых задачи верхнего участка ножей отличаются от задач нижнего участка ножей.

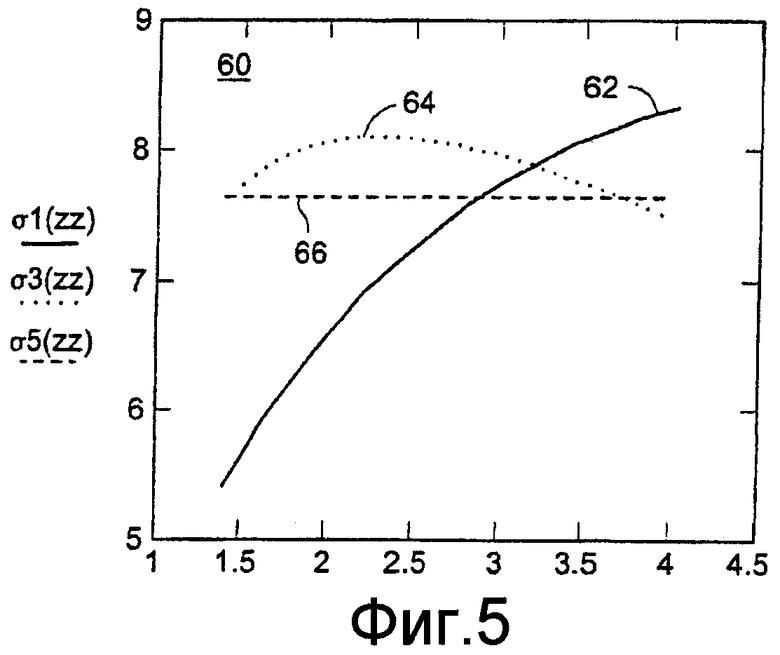

Фиг.5 - график, изображающий напряжения в ноже пластины рафинера вдоль глубины для конструкций ножа, обсуждаемых здесь.

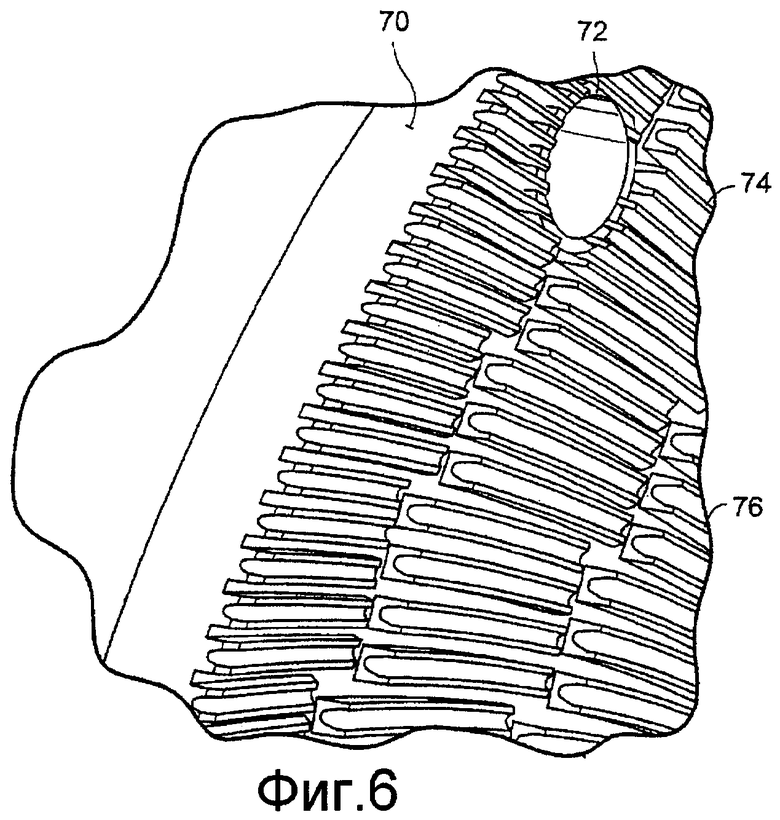

Фиг.6 - вид в перспективе примерной схемы расположения пластины рафинера, которая воплощает конструкционные задачи и технологии, проиллюстрированные на Фиг.3 и 4.

ПОДРОБНОЕ ОПИСАНИЕ ИЗОБРЕТЕНИЯ

Для достижения пластин рафинера, имеющих ножи увеличенной прочности (например, как в высокоэффективных пластинах) и образованных из материалов с высоким сопротивлением износу, были разработаны новые конструкционные технологии. Хотя материалы с высоким сопротивлением износу обычно используют в пластинах рафинера, эти признаки обычно не присутствуют в традиционных высокоэффективных пластинах, образованных из 17-4РН сплава. Раскрытые здесь конструкционные технологии для высокоэффективных пластин рафинера применимы к пластинам, образованным из сплавов, отличных от 17-4РН сплава. При использовании раскрытых здесь конструкционных технологий могут быть сконструированы пластины рафинера, имеющие высокое сопротивление износу и менее подверженные повреждению ножей, чем описанные выше традиционные пластины рафинера.

В конструкционной технологии ножи пластин рафинера рассматриваются в качестве ножей, имеющих верхний участок и нижний участок. Верхние участки размалывающих ножей обеспечивают размалывающее действие. Нижние участки ножей образуют канавки, которые обеспечивают проходы, через которые целлюлозный материал проходит между размалывающими пластинами. Конструкционной задачей верхнего участка ножей является обеспечение высокоэффективного размалывания. Конструкционной задачей нижних участков ножей является обеспечение прочности ножа. Верхний участок ножа предпочтительно должен имитировать конструкцию ножа высокоэффективных пластин для достижения выполнения таких пластин, например узких ножей, имеющих нулевые или маленькие углы конусности отливки. Для достижения конструкционной задачи верхнего участка область на вершине и верхний участок ножей могут иметь маленькую ширину ножа, небольшие или маленькие углы конусности отливки и острые верхние края, например углы. Для достижения конструкционной задачи нижнего участка ножей ширина ножа может быть увеличена, например, с помощью широких углов конусности отливки и значительных радиусов углов у оснований ножа, чтобы избежать острых углов у оснований ножа. Нижний участок ножей предпочтительно конструируют с возможностью обеспечения достаточного сопротивления к повреждению ножа, например, с помощью довольно широкой толщины и значительно искривленных оснований у подножия пластины рафинера.

Фиг.3 и 4 показывают соответственно входные и выходные отверстия в сечении четырех ножей и трех канавок пластины 30 рафинера, сконструированной с помощью технологий, в которых задачи верхних участков ножей отличаются от задач нижних участков ножей. Конструкционные задачи верхних и нижних участков ножей изложены выше. Входные отверстия в ножах 31, 32 и канавках 34, 36, показанные на Фиг.3, находятся на внутреннем радиальном участке ножа и участке канавки на пластине рафинера. Выходные отверстия ножа и канавок, показанные на Фиг.4, находятся на радиальном внешнем участке ножа и участке канавки. Каждая пластина рафинера может иметь один или более участков ножей и канавок, выполненных на концентрических кольцевых участках поверхности пластины. Ножи 31, 32 могут иметь похожие формы сечений, и один нож 31 может быть зеркальным отображением другого ножа 37.

Каждый нож 31, 32 имеет два отличающихся участка, которые являются: (i) верхним размалывающим участком 42 и (ii) нижним прочным участком 44. Верхний участок 42 ножей находится между линией KS у верхнего конца ножей. Нижний участок 44 ножей находится ниже линии KS. Глубина ножа с одной стороны (смежной с канавкой 34) больше, чем глубина ножа с противоположной стороны, которая является смежной с канавкой 36. Верхний участок 42 ножа в общем подобен для всех ножей и может иметь прямоугольное сечение. Например, верхний участок каждого ножа предпочтительно является узким, имеет маленький угол конусности отливки, например один или два градуса или меньше, и острый верхний край 52. Нижний участок 44 каждого ножа (ниже линии KS) является относительно широким, особенно у основания 50 (смежного с глубокими канавками 34), имеет радиус угла основания, равный, например, 0,030 дюймов или более, и имеет большой угол конусности отливки, например пять градусов или более, по меньшей мере на одной боковой стенке, которая является смежной с канавкой 36.

Нижние участки 44 ножей образуют канавки, причем широкие неглубокие канавки 36 чередуются с узкими, глубокими канавками 34. Ножи, показанные на Фиг.3 и 4, имеют несимметричные боковые стенки ниже перехода (KS). Каждый нож включает боковую стенку, имеющую большой угол конусности отливки, которая противоположна подобной боковой стенке соседнего ножа. Также каждый нож имеет боковую стенку с маленьким углом конусности отливки, которая противоположна соседнему ножу с подобной боковой стенкой. Соседние ножи могут быть зеркальными отображениями друг друга.

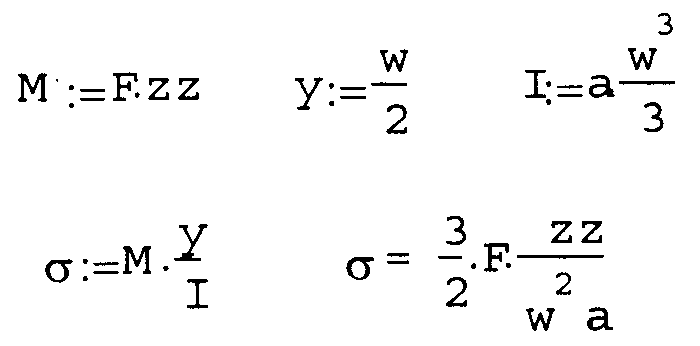

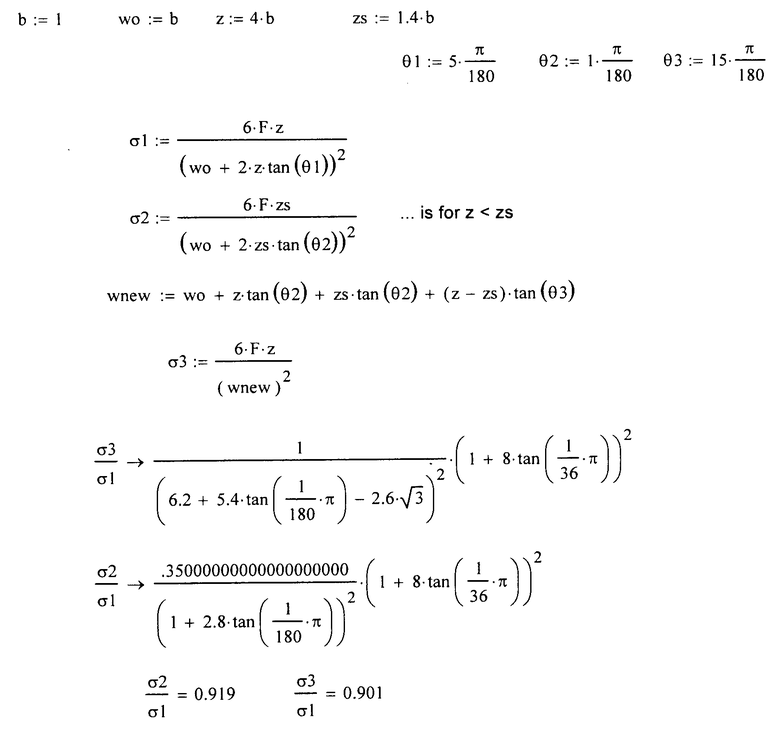

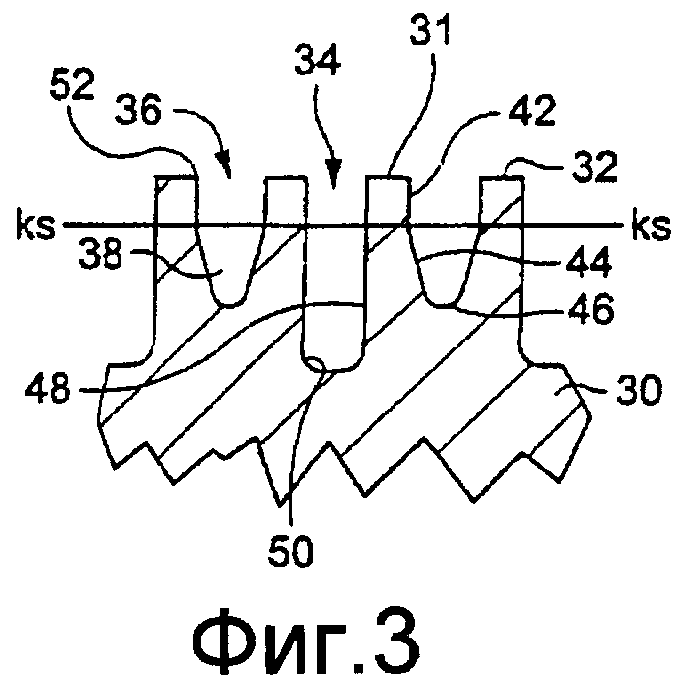

Следующие формулы показывают, как конструкционные задачи и технологии, описанные выше, применяют для ограничения напряжения у опор ножей пластины рафинера.

Следующее уравнение может быть использовано для вычисления относительного напряжения в ноже в зависимости от высоты ножа:

где М является моментом, например вращающим моментом, прикладываемым к ножу вдоль направления, перпендикулярного вертикальной оси ножей и параллельного пластине. Для вычисления напряжения в ноже считают, что сила (F) приложена к верхнему краю ножа, где глубина (zz) ножа равна нулю. Момент (М) является функцией силы (которую считают постоянной) и глубины ножа, причем zz равна нулю на вершине ножа и максимальна у опоры ножа. Параметр (y) является серединой ножа (вдоль глубины ножа) и выровнен с осью ножа. Параметр (w) является шириной ножа. Параметр I является моментом инерции площади (вторым моментом инерции) массы ножа. Параметр σ является напряжением на изгибе, приложенным к ножу силой (F).

Сравнение стандартной и новой конструкции ножа было сделано на основе напряжения, чтобы подтвердить идею о конструкционных задачах. Сравнивали два варианта формы ножа: (i) обычную форму ножа с пятиградусным углом конусности отливки и (ii) форму ножа (см. Фиг.3 и 4), имеющую маленький угол конусности отливки для верхней размалывающей области ножа (zz = от 0 до zs) и значительный угол конусности отливки для нижней области ножа (zz = от zs до z(root)).

Следующие вычисления показывают эффективность конструкций ножа и канавки, показанных на Фиг.3 и 4:

Параметр Wnew используется для определения ширины (w) ножа и для определения Wnew в вышеописанном уравнении, причем параметр wo является шириной ножа на вершине ножа. Дополнительно, σ1 представляет напряжение у основания в традиционной конструкции ножа (см. Фиг.2); σ2 представляет напряжение в размалывающем участке конструкции ножа, показанной на Фиг.3 и 4, и σ3 представляет напряжение в прочном участке конструкции ножа (описанной ниже), имеющей постоянное напряжение вдоль глубины ножа (см. обсуждение ниже). Вышеприведенные вычисления дают отношения максимальных напряжений для трех типов лезвий. Отношения σ2/σ1 и σ3/σ1 меньше единицы и, таким образом, показывают, что максимальные напряжения равны напряжениям в конструкциях ножа, показанных на Фиг.3 и 4, или ниже их, и показывают идеальную форму сечения ножа, отличную от формы сечения в конструкции ножа со стандартным углом конусности отливки.

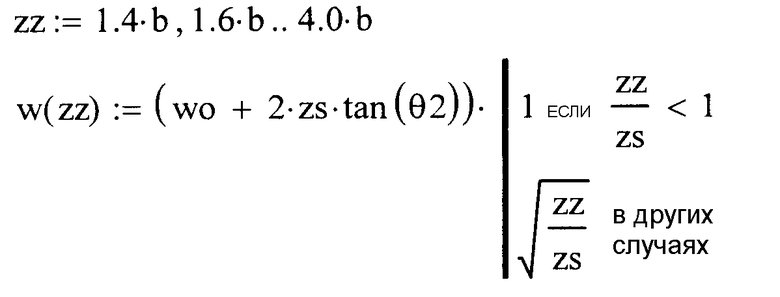

Для целей данного обсуждения идеальной формой обладает нож, имеющий постоянное напряжение от вершины до опоры ножа или по меньшей мере от перехода (KS) до опоры. Идеальный нож имеет искривленную форму боковых стенок, которая увеличивает ширину ножей, так что напряжение в ноже остается постоянным для (zz > zs). Идеальная форма ножа может быть определена следующими формулами:

Вышеприведенное уравнение является одним из примеров средства определения ширины ножа для нижнего участка идеального ножа, в котором напряжение остается постоянным вдоль глубины (zz) или по меньшей мере от ZS до основания ножа. В вышеприведенном примере, ZS находится на глубине ZZ = 1,4 b, где b является шириной ножа на вершине ножа. Предпочтительно, чтобы граница (ZS среднее) на ноже между верхним участком и нижним участком являлась расстоянием от вершины ножа, которое составляет 20 процентов, а предпочтительно пять процентов, от 1,4 ширины ножа. Вследствие производственных изменений, в частности изменений, связанных с отливкой, действительное ZS в любой конкретной точке схемы расположения ножа может меняться значительно больше, чем на 20 процентов. Среднее ZS основывают на среднем ZS для всех ножей в размалывающем участке, после обработки всех ножей, следующей за отливкой. Аналогично, ножи, показанные на Фиг.3 и 4, имеют ширину (b) ножа, составляющую 0,065 единиц на вершине ножа, и KS находится на 0,091 единиц ниже вершины ножа из условия, чтобы KS составляла 1,4 b.

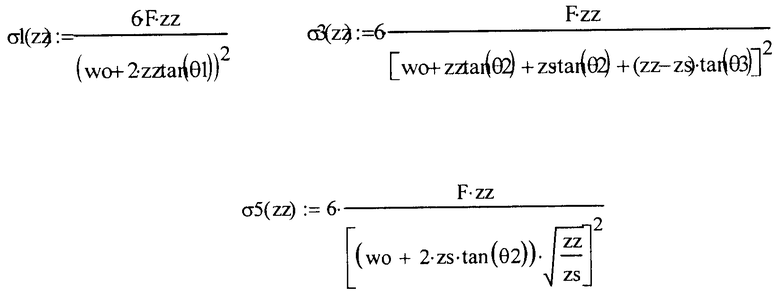

Напряжения для всех конструкций ножа на расстоянии от вершины ножа, превышающем zs, могут быть вычислены следующим образом:

Приравнивая все неизвестные множители к единице, можно получить относительные напряжения вдоль глубины предложенных конструкций ножа, которые показаны на графике Фиг.5.

Фиг.5 является графиком, обеспечивающим сравнение конструкций ножа, рассмотренных выше, где σ1 представляет напряжение в ноже вдоль его глубины (от zz, равного от 1,5 до 4, где zz - отношение глубины ножа к его ширине) для традиционной конструкции ножа (см. Фиг.2); σ3 представляет напряжение в ноже для конструкции ножа, показанной на Фиг.3 и 4, и σ5 представляет напряжение в ноже для ножа идеальной формы, имеющего постоянное напряжение вдоль глубины ножа. Напряжение для ножа идеальной формы показано пунктирной линией и является постоянным от KS до опоры. Напряжение ножа, показанного на Фиг.3 и 4, является относительно постоянным. Напряжение в традиционном ноже является меньшим вблизи KS и увеличивается экспоненциально по направлению к основанию (zz = 4). Ножи склонны к повреждению у своих оснований. Напряжение у основания для идеального ножа и ножей, показанных на Фиг.3 и 4, существенно меньше напряжения σ1 в традиционном ноже.

График на Фиг.5 показывает, что ножи, сконструированные с учетом вышеописанных задач и, в частности, при конструировании нижнего участка для прочности, а верхнего участка для выполнения размалывания, не превышают максимального напряжения (σ1) стандартной конструкции ножа, при этом предоставляя высокоэффективный размалывающий участок ножа от zz = 0 до zz = zs. Предложенные конструкции ножа объединяют признаки конструкции с высокоэффективным ножом с признаками конструкции с высоким сопротивлением износу и посредством этого допускают использование более ломких сплавов.

Потери (Aloss в нижеприведенном уравнении) в области канавки могут быть определены следующим образом:

Область потерь:

Увеличивая глубину и ширину глубоких, широких канавок, можно скорректировать область всех объединенных канавок, чтобы компенсировать более широкий нижний участок ножей и чередующиеся узкие, неглубокие канавки. В примере, показанном на Фиг.3 и 4, глубина глубоких широких канавок увеличена до 0,325 единиц, а ширина канавки уменьшена до 0,109 единиц на входе и до 0,139 единиц на выходе (ширина канавки увеличивается от входа к выходу вследствие увеличения радиуса пластины от входа к выходу). Чередующиеся канавки являются широкими и неглубокими, например, имеют глубину (z), составляющую 0,219 единиц на входе и 0,260 единиц на выходе, и ширину (в верхнем участке), составляющую 0,120 единиц на входе и 0,154 единицы на выходе. Нож становится относительно широким в нижнем участке широкой, неглубокой канавки для увеличения прочности ножа. Ниже дна широкой, неглубокой канавки нож по меньшей мере с одной стороны поддерживается массой пластины. Глубокие канавки могут тянуться относительно намного ниже дна широкой, неглубокой канавки для обеспечения гидравлической мощности пластине рафинера.

Фиг.6 является видом в перспективе примерной пластины 70 рафинера, имеющей схему расположения ножей и канавок, которая воплощает раскрытые здесь конструкционные задачи и технологии. Пластина рафинера может быть кольцеобразной металлической пластиной или металлическим участком пластины в форме сектора, который собран с другими участками пластины в форме сектора для образования целой кольцеобразной пластины. Пластина рафинера может быть установлена на диске традиционного механического рафинера. Схемы расположения ножей и канавок выполнены на концентрических кольцевых размалывающих участках 72, 74 и 76. На каждом кольцевом участке чередуются глубокие и неглубокие канавки. Глубокие канавки могут быть образованы боковыми стенками ножей, т.е. передней гранью одного ножа и задней гранью соседнего ножа, причем боковые стенки имеют маленький угол конусности отливки, а канавка имеет по существу прямоугольное сечение. Неглубокие канавки могут иметь, в общем, искривленный нижний участок, который является следствием большой толщины соседних ножей. Неглубокие канавки одного кольцевого участка могут быть, в общем, выровнены с неглубокой канавкой смежных по радиусу размалывающих участков. Аналогично, глубокие канавки одного кольцевого участка могут быть, в общем, выровнены с глубокими канавками смежных по радиусу размалывающих участков. Кроме того, глубокие канавки могут быть шире и глубже канавок традиционных высокоэффективных пластин рафинера. При увеличении толщины нижнего участка ножа уменьшается открытая область канавок между ножами. Эта потеря открытой области потенциально может уменьшить гидравлическую мощность канавок для прохождения волокнистой массы. Тем не менее, потеря открытой области, являющаяся следствием расширения ножей, по меньшей мере частично, может быть компенсирована чередованием узких и глубоких канавок.

Размалывающий загружаемый материал, например древесная стружка и другой лигноцеллюлозный материал, обрабатывается рафинером, имеющим пару противоположных пластин рафинера, установленных на дисках, причем по меньшей мере один из дисков вращается. Противоположные поверхности этих пластин имеют размалывающие зоны с ножами и канавками, например, как показано на Фиг.6. Когда загружаемый материал двигается между противоположными поверхностями, волокна разделяются посредством размалывания, которое происходит на размалывающих участках. Материал двигается между размалывающими пластинами, через концентрические размалывающие участки 76, 74 и 72 и разгружается с внешнего радиуса размалывающих дисков.

Хотя изобретение было описано вместе с вариантом осуществления, который в настоящее время считается наиболее практичным и предпочтительным, следует понимать, что изобретение не ограничено раскрытым вариантом осуществления, а, наоборот, предназначено для охвата различных модификаций и эквивалентных выполнений, которые включены в объем формулы изобретения.

Изобретение относится к рафинерам для механического измельчения лигноцеллюлозного материала, причем пластина рафинера включает: размалывающую поверхность, включающую ножи и канавки, причем каждый нож имеет верхний участок, включающий передний край, и нижний участок, включающий опору у основания пластины; верхний участок ножей имеет малую ширину и угол конусности отливки, меньший пяти градусов, а нижний участок ножей имеет большую ширину, которая больше малой ширины верхнего участка, и угол конусности отливки, равный, по меньшей мере, пяти градусам, по меньшей мере, на одной боковой стенке ножа Изобретение повышает качество измельчении и срок службы пластин. 3 н. и 17 з.п. ф-лы, 6 ил.

1. Пластина рафинера для механического рафинера лигноцеллюлозного материала, причем пластина рафинера содержит:

размалывающую поверхность, включающую ножи и канавки, причем каждый нож имеет верхний участок, включающий передний край, и нижний участок, включающий опору у основания пластины;

верхний участок ножей имеет малую ширину и угол конусности отливки, меньший пяти градусов;

нижний участок ножей имеет большую ширину, которая больше малой ширины верхнего участка, и угол конусности отливки, равный по меньшей мере пяти градусам, по меньшей мере на одной боковой стенке ножа.

2. Пластина рафинера по п.1, в которой ножи дополнительно включают границу между верхним участком и нижним участком, причем граница является расстоянием от верхнего участка ножа до границы, которая расположена на расстоянии, составляющем приблизительно от 1,2 до 1,6 ширины ножа, до переднего края ножа.

3. Пластина рафинера по п.1, в которой канавки включают неглубокие канавки и глубокие канавки, которые чередуются с неглубокими канавками.

4. Пластина рафинера по п.3, в которой глубокие канавки имеют, по существу, прямоугольное сечение.

5. Пластина рафинера по п.1, в которой каждый нож имеет первую боковую стенку, которая проходит глубже в пластину, чем вторая боковая стенка на противоположной стороне ножа.

6. Пластина рафинера по п.1, в которой первая боковая стенка имеет нижний участок, угол конусности отливки которого меньше двух градусов.

7. Пластина рафинера по п.1, в которой нижний участок включает вторую боковую стенку, угол конусности отливки которой меньше пяти градусов.

8. Пластина рафинера по п.1, в которой нож имеет противоположные боковые стенки, и верхний участок ножей имеет углы конусности отливки, которые меньше одного градуса на обеих боковых стенках, и нижний участок ножей имеет угол конусности отливки, который составляет по меньшей мере пять градусов на первой боковой стенке, и угол конусности отливки, который меньше двух градусов на второй противоположной боковой стенке.

9. Пластина рафинера для механического рафинера лигноцеллюлозного материала, причем пластина рафинера содержит:

размалывающий участок, включающий ножи и канавки, причем каждый нож имеет первую боковую стенку и вторую боковую стенку, противоположную первой боковой стенке, и каждый нож имеет верхний участок, включающий передний край, и нижний участок, включающий опору у основания пластины, причем

верхний участок каждого ножа имеет малую ширину и угол конусности отливки, меньший одного градуса на каждой боковой стенке, а

нижний участок ножей имеет ширину, которая больше малой ширины верхнего участка, и угол конусности отливки, равный по меньшей мере пяти градусам, на первой боковой стенке, и угол конусности отливки, который составляет не более двух градусов на второй боковой стенке.

10. Пластина рафинера по п.9, в которой ножи дополнительно включают границу между верхним участком и нижним участком, причем граница является расстоянием от верхней поверхности ножа до границы, которая расположена на расстоянии, составляющем приблизительно от 1,2 до 1,6 ширины ножа, до переднего края ножа.

11. Пластина рафинера по п.9, в которой канавки включают неглубокие канавки и глубокие канавки, которые чередуются с неглубокими канавками.

12. Пластина рафинера по п.11, в которой глубокие канавки имеют, по существу, прямоугольное сечение.

13. Пластина рафинера по п.9, в которой первая боковая стенка проходит глубже в пластину, чем вторая боковая стенка каждого ножа.

14. Пластина рафинера по п.9, в которой на ножах первого типа первая боковая стенка является передней гранью первого типа, а вторая боковая стенка является задней гранью первого типа, и

на ножах второго типа, соседних ножам первого типа, первая боковая стенка является задней гранью второго типа, а вторая боковая стенка является передней гранью второго типа.

15. Пластина рафинера по п.14, в которой на размалывающих участках чередуются ножи первого типа и ножи второго типа.

16. Пластина рафинера по п.9, в которой размалывающий участок является одним из множества размалывающих концентрических кольцевых размалывающих участков на пластине.

17. Пластина рафинера для механического рафинера лигноцеллюлозного материала, причем пластина рафинера содержит:

размалывающий участок, включающий ножи и канавки, причем каждый нож имеет первую боковую стенку и вторую боковую стенку, противоположную первой боковой стенке, и каждый нож имеет верхний участок, включающий передний край, и нижний участок, включающий опору у основания пластины, причем

верхний участок каждого ножа имеет малую ширину и угол конусности отливки, меньший одного градуса на каждой боковой стенке; а

нижний участок ножей имеет ширину, которая больше малой ширины верхнего участка, и угол конусности отливки, равный по меньшей мере пяти градусам, на первой боковой стенке, и угол конусности отливки, который составляет не более двух градусов на второй боковой стенке, причем на каждом ноже первая боковая стенка является смежной первой боковой стенке первого соседнего ножа, и вторая боковая стенка является смежной второй боковой стенке второго соседнего ножа.

18. Пластина рафинера по п.17, в которой ножи дополнительно включают границу между верхним участком и нижним участком, причем граница является расстоянием от верхней поверхности ножа до границы, которая расположена на расстоянии, составляющем приблизительно от 1,2 до 1,6 ширины ножа, до переднего края ножа.

19. Пластина рафинера по п.17, в которой канавки включают неглубокую канавку между первыми боковыми стенками соседних ножей и глубокую канавку, смежную со вторыми боковыми стенками соседних ножей.

20. Пластина рафинера по п.19, в которой глубокая канавка уже, чем неглубокая канавка.

| US 6276622 В1, 21.08.2001 | |||

| US 5425508 А1, 20.06.1995 | |||

| US 4023737 А, 17.05.1977 | |||

| US 5893525 А, 13.04.1999 | |||

| Размалывающая гарнитура дисковой мельницы | 1979 |

|

SU878847A1 |

| Размалывающая гарнитура дисковой мельницы | 1978 |

|

SU730916A1 |

| Размалывающая гарнитура рафинера для облагораживания целлюлозы | 1979 |

|

SU965363A3 |

Авторы

Даты

2012-07-10—Публикация

2008-02-01—Подача